Изобретение относится к литейному производству, в частности к получению стальной трубной заготовки с повышенной радиационной стойкостью, которая может быть применена как в атомной промышленности, так и других отраслях промышленности.

Известен способ получения стальной трубной заготовки, включающий в себя подачу расплава из сталеразливочного ковша во вращающуюся горизонтальную литейную форму с одновременной подачей дисперсных частиц различной плотности. При этом подача частиц происходит последовательно весь период разливки, а именно после заливки 25% расплава подачу карбида вольфрама прекращают, после в струю расплава подают частицы карбида кремния и одновременно увеличивают вращение формы до 800 об/мин, после заливки 75% расплава, в струю расплава заканчивается подача частиц карбида кремния и начинается подача частиц карбида титана, одновременно уменьшают скорость вращения до первоначального значения 600 об/мин (RU №2443505, B22D 13/00, опубл. 27.02.2012). Способ обеспечивает получение трубной заготовки с высокими жаропрочными свойствами в средней части и высокими прочностными свойствами на внутренней и внешней поверхности.

Недостатком данного способа является возможность получения отливок только с повышенными прочностными характеристиками и невозможность получения заготовок с повышенной радиационной стойкостью.

Задачей изобретения является получение стальной трубной заготовки с повышенной радиационной стойкостью.

Техническая задача достигается за счет того, что способ получения стальной трубной заготовки с повышенной радиационной стойкостью путем центробежного литья, включает заливку расплава во вращающуюся вокруг горизонтальной оси форму и упрочнение слоев заготовки за счет подачи в струю расплава дисперсных частиц, согласно изобретения, осуществляют подачу смеси частиц одновременно на протяжении всего времени формирования заготовки при скорости вращения формы 650 об/мин, причем используют смесь из трех видов дисперсных частиц в количестве, масс. %: карбид вольфрама - 0,8-1,2; карбид бора - 0,4-0,7; оксид иттрия -0,05-0,95 от массы заливаемого в форму металла.

Технический результат изобретения заключается в получении стальной трубной заготовки, имеющей повышенную стойкость к радиационному воздействию, за счет центробежного литья расплава в форму с подачей в струю жидкого металла дисперсных частиц трех разных типов.

В предлагаемом способе подача частиц обеспечивается не последовательно, а одновременно. Подаваемые дисперсные частицы имеют различную плотность. Под действием центробежных сил дисперсные частицы распределяются в различных слоях формируемой стальной заготовки.

Сущность способа заключается в том, что трубная заготовка формируется путем центробежного литья, включающего заливку расплава во вращающуюся форму со скоростью 650 об/мин. Во время заливки на струю жидкого металла для упрочнения слоев заготовки подается смесь, состоящая из трех видов дисперсных частиц, а именно - карбид вольфрама (WC), карбид бора (В4С) и оксид иттрия (Y2O3). Частицы подаются в количестве, масс. %: WC - 0,8-1,2; В4С - 0,4-0,7; Y2O3 - 0,05-0,95 от массы заливаемого в форму металла.

Скорость вращения изложницы должна составлять 650 об/мин, так как именно при этой скорости обеспечивается движение указанных частиц в жидком металле и их расположение в соответствующем слое заготовки.

Увеличение массы дисперсных частиц выше указанных диапазонов не приведет к большему повышению радиационной стойкости, вследствие затруднительного внедрения большего количества частиц в объем жидкого металла. Снижение масс. % количества частиц ниже указанного нижнего предела не позволяет добиться заметного повышения радиационной стойкости вследствие недостатка частиц.

В качестве основной матрицы должна быть использована сталь, которая обеспечивает смачиваемость подаваемых дисперсных частиц, включающая в свой состав никель (например 12Х18Н10Т).

Частицы имеют следующие характеристики. Плотности частиц: WC - 15,8 г/см3; Y2O3 - 4,84 г/см3; В4С - 2,52 г/см3. Размерность частиц находится в диапазоне: WC-(2-5 мкм); Y2O3 - (1-3 мкм); В4С - (1-2 мкм). Под воздействием центробежных сил карбид вольфрама (WC) располагается во внешнем слое заготовки, то есть со стороны воздействия излучения, и служит для погашения энергии действующих ионов. Оксид иттрия (Y2O3), находясь в середине заготовки, стабилизирует кристаллическую структуру предотвращая развитие дислокаций. Карбид бора (В4С), находясь во внутренних слоях заготовки, повышает твердость заготовки и предотвращает появление такого дефекта как распухание. Суммарное действие вводимых дисперсных частиц на матрицу металла ведет к повышению ее радиационной стойкости.

Данные элементы распределяются по объему формируемой заготовки, концентрируясь в определенных слоях заготовки в зависимости от действующих на них сил и их физических свойств. Под воздействием центробежных и центростремительных сил частицы располагаются в соответствующих слоях формируемой заготовки, где фиксируются в результате кристаллизации металла таким образом: WC располагается в поверхностных слоях, так как имеет плотность 15,8 г/см3, В4С располагается во внутренних слоях в связи его наименьшей плотностью равной 2,52 г/см3, a Y2O3, имеющий плотность 4,84 г/см3, располагается в средних слоях формируемой заготовки. За счет расположения частиц в определенных слоях формируемой заготовки образуются зоны, обеспечивающие последовательное торможение ионизирующих радиационных частиц в случае их воздействия.

Последовательное нахождение частиц в поверхностных, средних и внутренних слоях трубной заготовки позволяет более эффективно препятствовать воздействию радиационного излучения, что значительно повышает срок эксплуатации изделия в агрессивной среде.

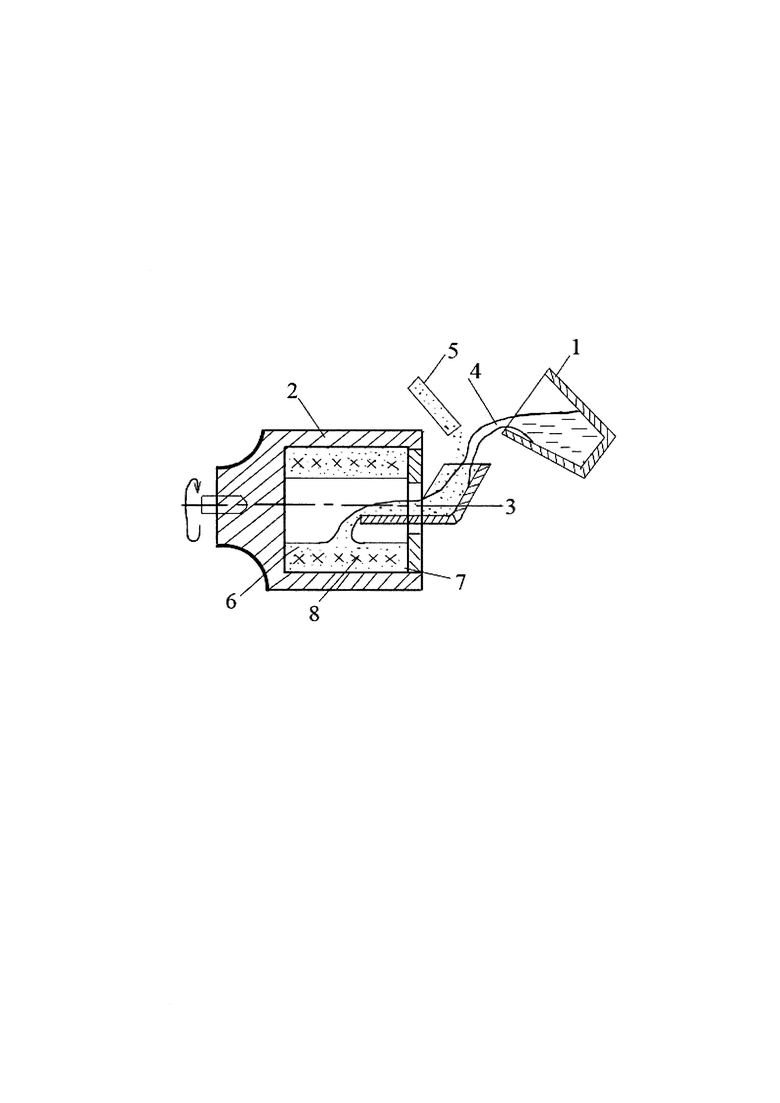

Сущность данного способа иллюстрируется схемой изображенной на фиг. Способ осуществляют следующим образом. Изложницу приводят в движение, со скоростью 650 об/мин. Из сталеразливочного ковша 1 расплав жидкого металла 4 подается на заливной желоб 3, по которому жидкая сталь попадает во вращающуюся изложницу 2. Одновременно с подачей жидкого расплава 4 на струю жидкого расплава подают дисперсные частицы трех видов, через дозирующее устройство 5. Подача всего объема частиц продолжается весь период разливки. Время подачи всего объема дисперсных частиц должна быть равна времени подачи металла в изложницу. После подачи всего объема жидкого металла и дисперсных частиц, изложницу продолжают вращать в течении 3 минут для формирования заготовки. В процессе кристаллизации частицы захватываются металлом и располагаются в определенных слоях, на внутреннем слое располагается карбид бора (В4С) 6, на внешнем карбид вольфрама (WC) 7, а на среднем слое располагается оксид иттрия (Y2O3) 8. По истечении времени кристаллизации заготовку извлекают.

Примеры конкретного выполнения способа.

Пример 1. Перед началом эксперимента дисперсные частицы были взвешены. Объем металла составлял 12 кг. Количество вводимых частиц составляло WC - 96 г, В4С, - 48 г, Y2O3 - 6 г. Во избежание таких дефектов, как наплыв и растрескивание, изложница была, предварительно нагрета до 600°С. По достижении изложницей температуры необходимой для температуры выпуска жидкого металла, начинался выпуск последнего. Скорость вращения изложницы составляла 650 об/мин. Температура выпуска металла составляла 1640°С. Одновременно с выпуском жидкого металла на его струю подаются частицы трех различных типов. После полного затвердевания изложницы заготовка извлекалась. Полученная заготовка не имела дефектов и обладала удовлетворяющим качеством поверхности. Исследования микроструктуры показало четко сформированные слои с дисперсными частицами: внешний - WC, внутренний - В4С, средний - Y2O3.

Пример 2. Перед началом эксперимента дисперсные частицы были взвешены. Объем металла составлял 12 кг. Количество вводимых частиц составляло WC - 144 г., В4С, - 84 г. Y2O3 - 114 г.. Во избежание таких дефектов, как наплыв и растрескивание, изложница была, предварительно нагрета до 600°С. По достижении изложницей температуры необходимой для температуры выпуска жидкого металла, начинался выпуск последнего. Скорость вращения изложницы составляла 650 об/мин. Температура выпуска металла составляла 1640°С. Одновременно с выпуском жидкого металла на его струю подаются частицы трех различных типов. После полного затвердевания изложницы заготовка извлекалась. Полученная заготовка не имела дефектов и обладала удовлетворяющим качеством поверхности. Исследования микроструктуры показало четко сформированные слои с дисперсными частицами: внешний - WC, внутренний - В4С, средний - Y2O3.

Таким образом, в результате применения предлагаемого способа получают стальные трубные заготовки с повышенной радиационной стойкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННОЙ ТРУБНОЙ ЗАГОТОВКИ | 2016 |

|

RU2643850C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ТРУБНОЙ ЗАГОТОВКИ | 2010 |

|

RU2443505C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТРУБНОЙ ЗАГОТОВКИ | 2008 |

|

RU2381087C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК ЦЕНТРОБЕЖНЫМ ЛИТЬЕМ | 2016 |

|

RU2647975C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ТИПА "СТАКАН" | 2013 |

|

RU2557854C1 |

| Композиционная проволока для наплавки алюмоматричного интерметаллидного сплава | 2020 |

|

RU2766942C1 |

| Способ получения многослойных слитков методом электрошлакового переплава | 2021 |

|

RU2761192C1 |

| НАНОСТРУКТУРИРОВАННЫЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2013 |

|

RU2544317C2 |

| Конструкционный радиационно-защитный алюминиевый сплав | 2024 |

|

RU2840328C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЛИСТОВ И ПОЛОС | 2011 |

|

RU2457920C1 |

Изобретение относится к литейному производству и может быть использовано для получения стальной трубной заготовки с повышенной радиационной стойкостью. Расплав заливают во вращающуюся вокруг горизонтальной оси со скоростью 650 об/мин форму. В струю расплава на протяжении всего времени формирования заготовки подают смесь дисперсных частиц, состоящую из (мас.% от массы заливаемого в форму расплава) карбида вольфрама (0,8-1,2), карбида бора (0,4-0,7), оксида иттрия (0,05-0,95). Подачу частиц осуществляют одновременно. Поскольку подаваемые дисперсные частицы имеют различную плотность, под действием центробежных сил они распределяются в различных слоях формируемой стальной заготовки. Последовательное нахождение частиц в поверхностных, средних и внутренних слоях трубной заготовки обеспечивает эффективное препятствование воздействию радиационного излучения, что значительно повышает срок эксплуатации изделия в агрессивной среде. 1 ил., 2 пр.

Способ получения стальной трубной заготовки с повышенной радиационной стойкостью путем центробежного литья, включающий заливку расплава стали во вращающуюся вокруг горизонтальной оси форму и упрочнение слоев заготовки за счет подачи в струю расплава дисперсных частиц, отличающийся тем, что осуществляют подачу дисперсных частиц в виде смеси одновременно на протяжении всего времени формирования заготовки при скорости вращения формы 650 об/мин, причем используют смесь из трех видов дисперсных частиц в количестве, мас.% от массы заливаемого в форму расплава: карбид вольфрама - 0,8-1,2, карбид бора - 0,4-0,7, оксид иттрия - 0,05-0,95.

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ТРУБНОЙ ЗАГОТОВКИ | 2010 |

|

RU2443505C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ МНОГОСЛОЙНЫХ ЗАГОТОВОК ДЛЯ КОРПУСОВ ТРАНСПОРТНО-УПАКОВОЧНЫХ КОМПЛЕКТОВ (ТУК) ДЛЯ ПЕРЕВОЗКИ И ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА (ОЯТ) ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ (ВЧШГ) И МОНОЛИТНАЯ ОТЛИВКА КОРПУСА ТУК, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ | 2011 |

|

RU2464124C1 |

| DE 3324929 A1, 17.01.1985 | |||

| СПОСОБ ФОРМИРОВАНИЯ ТРУБНОЙ ЗАГОТОВКИ | 2008 |

|

RU2381087C1 |

| О-ТЕХКЙНЕСКАЯБИБЛИОТЕКАЛ. Б. Рогацкий | 0 |

|

SU335012A1 |

| СПОСОБ УПЛОТНЕНИЯ И ГЕРМЕТИЗАЦИИ КОНСЕРВИРУЕМЫХ КОРМОВ В РУЛОНАХ | 2003 |

|

RU2254705C1 |

| ВСЕСОЮСНАЯ IL^vftr:!-^;.,- --"-vr-'-rr—чГ- П{H^tniluriu.-U..,'::.. ri^fji | 0 |

|

SU348279A1 |

Авторы

Даты

2021-02-02—Публикация

2020-07-30—Подача