Изобретение относится к технологии изготовления трубной заготовки методом центробежного литья с упрочнением внешней и внутренней поверхности дисперсной твердосплавной фазой, которая может быть применена в металлургической и других отраслях промышленности.

Известен способ центробежного литья вокруг горизонтальной оси, включающий опоку, механизм вращения и литниковую систему, а заполнение формы и затвердевание отливки происходит в поле действия центробежных сил. Способ позволяет получать трубную заготовку (Технология литейного производства: Специальные виды литья: Учебник для студентов высших учебных заведений / Э.Ч.Гини, A.M.Зарубин, В.А.Рыбкин; под ред. В.А.Рыбкина. - М.: Издательский центр «Академия», 2005, 352 с.). Недостатком способа является необходимость дополнительных технических операций с целью обеспечения в получаемой заготовке нужных прочностных, коррозионных и жаростойких свойств.

В качестве ближайшего аналога выбран способ формирования стальной трубной заготовки путем центробежного литья, включающий заливку расплава во вращающуюся вокруг горизонтальной оси форму и упрочнение поверхности заготовки путем подачи через дозатор в заливочный желоб в струю расплава тугоплавких дисперсных частиц, при этом для упрочнения внешней поверхности осуществляют подачу дисперсных частиц с плотностью более 6000 кг/м3 с первыми порциями расплава и заканчивают подачу после заливки 75% расплава, а для упрочнения внутренней поверхности осуществляют подачу тугоплавких частиц с плотностью менее 5000 кг/м3 после 25% расплава и заканчивают подачу с концом разливки (RU №2381087, B22D 13/00, опубл. 10.02.2010). Способ обеспечивает возможность упрочнения внешней и внутренней поверхности получаемой заготовки. Однако таким способом возможно получить трубную заготовку, упрочненную только на наружной и/или внутренней поверхности.

Задачей изобретения является получение трубной заготовки с обеспечением внешней и внутренней поверхности высокими прочностными свойствами и обеспечение придания средней части заготовки высоких жаропрочных свойств.

Указанная задача решается тем, что в способе получения стальной трубной заготовки путем центробежного литья, включающем заливку расплава во вращающуюся вокруг горизонтальной оси форму и упрочнение поверхности заготовки путем подачи через дозатор в заливочный желоб в струю расплава тугоплавких дисперсных частиц, согласно изобретению скорость вращающейся вокруг горизонтальной оси формы изменяют в течение времени заливки, при этом с первыми порциями расплава в заливочный желоб подают частицы карбидов вольфрама при скорости вращения формы 600 об/мин, а заканчивают подачу частиц карбидов вольфрама после заливки 25% расплава, далее в заливочный желоб подают частицы карбида кремния и одновременно увеличивают скорость вращения формы до 800 об/мин, а заканчивают подачу частиц после заливки 75% расплава, затем в заливочный желоб подают частицы карбида титана и одновременно уменьшают скорость вращения до первоначального значения 600 об/мин, а заканчивают подачу частиц с окончанием заливки.

В предлагаемом способе для упрочнения внешней поверхности заготовки тугоплавкие дисперсные частицы карбида вольфрама (WC) начинают подавать в заливочный желоб с первыми порциями расплава, а заканчивают - после заливки 25% расплава.

Для придания получаемой заготовке высоких жаропрочных свойств тугоплавкие дисперсные частицы карбида кремния (SiC) начинают подавать в заливочный желоб после заливки 25% расплава и заканчивают после 75% расплава.

Для упрочнения внутренней поверхности получаемой заготовки тугоплавкие дисперсные частицы карбида титана (TiC) начинают подавать в заливочный желоб после заливки 75% расплава, а заканчивают с окончанием заливки.

Технический результат изобретения заключается в получении полой трубной заготовки с возможностью обеспечения ее высокими жаропрочными в средней части заготовки и высокими прочностными свойствами на внутренней и внешней поверхности.

Технический результат достигается тем, что трубная заготовка формируется путем центробежного литья, включающего заливку расплава во вращающуюся форму, а в заливочный желоб в струю расплава через дозатор подают тугоплавкие дисперсные частицы и вращение формы осуществляют вокруг горизонтальной оси. Если плотность тугоплавкой дисперсной частицы, погруженной в расплав, отличается от плотности расплава, то сила, действующая на частицу, не уравновешивается их собственной центробежной и Архимедовой силой. Поэтому возникают условия для перемещения частиц в ту или другую сторону, т.е. на внутреннюю или внешнюю поверхность формируемой заготовки. Для управления перемещением частиц используют изменение скорости вращения металлической формы на величину, достаточную для уравновешивания центробежной и Архимедовой силы. Тогда частица, на которую действуют уравновешенные центробежные и Архимедова силы, не всплывает, а, соприкасаясь с фронтом кристаллизации, захватывается растущими дендритами.

Для упрочнения внешней поверхности трубной заготовки тугоплавкие дисперсные частицы карбида вольфрама (WC) плотностью 15800 кг/м3 подают в заливочный желоб с первыми порциями расплава, а заканчивают подачу после заливки 25% расплава. В этом случае значение центробежной силы преобладает над Архимедовой силой, и частица в расплаве движется от оси вращения к фронту кристаллизации. Она оказывается прижатой расплавом к фронту кристаллизации, не всплывает и захватывается растущими дендритами. В результате происходит упрочнение внешней поверхности заготовки.

Для придания получаемой заготовке высоких жаропрочных свойств тугоплавкие дисперсные частицы карбида кремния (SiC) плотностью 3200 кг/м3 начинают подавать в заливочный желоб после заливки 25% расплава, единовременно увеличив скорость вращения формы на величину, достаточную для уравновешивания центробежной и Архимедовой силы. В этом случае частица, на которую действуют уравновешенные центробежные и Архимедова силы, не всплывает, а, соприкасаясь с фронтом кристаллизации, захватывается растущими дендритами. Заканчивают подачу частиц после 75% расплава. В результате получаемая заготовка приобретает жаропрочные свойства.

Для упрочнения внутренней поверхности трубной заготовки тугоплавкие дисперсные частицы карбида титана (TiC) плотностью 1440 кг/м3 начинают подавать в заливочный желоб после заливки 75% расплава, единовременно уменьшая скорость вращения формы до первоначального значения, а заканчивают с окончанием разливки. В этом случае значение Архимедовой силы преобладает над центробежными силами, и частица в расплаве движется к оси вращения, всплывает на свободную поверхность расплава и захватывается растущими дендритами. В результате происходит упрочнение внутренней поверхности заготовки.

Заявителем впервые установлено, что введение тугоплавких дисперсных частиц в расплав и регулировка скорости вращения формы во время разливки при получении трубной заготовки способом центробежного литья позволяют достигнуть высокого уровня жаропрочности и прочности внешней и внутренней поверхности.

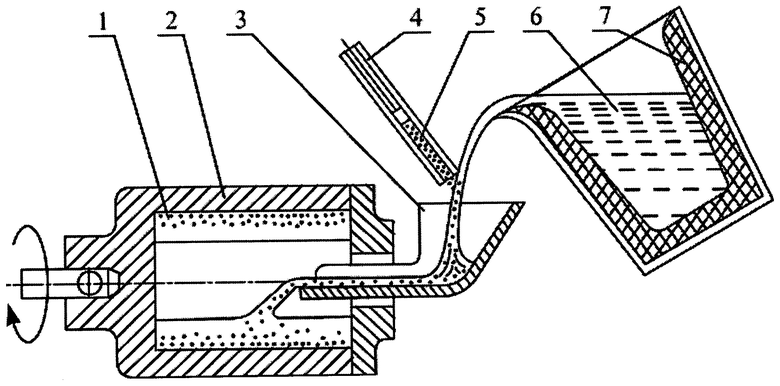

Сущность данного способа иллюстрируется чертежом, где на фиг.1 представлена схема получения трубной заготовки методом центробежного литья: 1 - формируемая заготовка, 2 - металлическая форма, 3 - заливочный желоб, 4 - дозатор, 5 - тугоплавкая дисперсная фаза, 6 - расплав, 7 - сталеразливочный ковш.

Примеры осуществления способа.

Пример 1. Трубную заготовку получали из марки сталь 15, выплавленной в индукционной печи. Внешний диаметр заготовки 140 мм, внутренний диаметр 40 мм, длина 140 мм. В качестве упрочняющей фазы использовали карбид вольфрама (WC), плотностью 15800 г/см3 в количестве 120 г, карбид кремния (SiC), плотностью 3200 г/см3 в количестве 120 г и карбид титана (TiC) плотностью 1440 г/см3 в количестве 120 г. Расплав температурой 1650°С из сталезаливочного ковша заливали во вращающуюся со скоростью 600 об/мин металлическую форму с горизонтальной осью вращения через заливочный желоб. В струю стали при помощи дозатора подавали WC. После заливки 25% расплава подачу WC прекращали. Не прерывая процесса заливки, начинали подачу SiC, одновременно увеличив скорость вращения металлической формы до 800 об/мин, для того, чтобы центробежные силы уравнялись с Архимедовыми силами и введенные карбиды не всплывали на свободную поверхность расплава. После заливки 75% расплава подачу SiC прекращали. Не прерывая процесса заливки, начинали подачу TiC, одновременно снизив скорость вращения металлической формы до 600 об/мин. Подачу TiC прекращали после заливки 100% расплава. После полного затвердевания и остановки вращения металлической формы отливку извлекали. Полученная таким способом отливка имела удовлетворительное качество поверхности с плотным строением тела и без усадочных дефектов.

Предложенный способ позволил получить жаропрочную стальную трубную заготовку упрочненной внешней и внутренней поверхностью.

Пример 2.

Трубную заготовку получали из марки У7, выплавленной в индукционной печи. Внешний диаметр заготовки - 200 мм, внутренний - 55 мм, длина 300 мм. В качестве упрочняющей фазы использовали карбид вольфрама (WC) плотностью 15800 г/см3 в количестве 200 г, карбид кремния (SiC), плотностью 3200 г/см3 в количестве 200 г и карбид титана (TiC) плотностью 1440 г/см3 в количестве 200 г. Расплав температурой 1650°С из сталезаливочного ковша заливали во вращающуюся со скоростью 600 об/мин металлическую форму с горизонтальной осью вращения через заливочный желоб. В струю стали при помощи дозатора подавали WC. После заливки 25% расплава подачу WC прекращали. Не прерывая процесса заливки, начинали подачу SiC, одновременно увеличив скорость вращения металлической формы до 800 об/мин, для того, чтобы центробежные силы уравнялись с Архимедовыми силами, и введенные карбиды не всплывали на свободную поверхность расплава. После заливки 75% расплава подачу SiC прекращали. Не прерывая процесса заливки, начинали подачу TiC, одновременно снизив скорость вращения металлической формы до 600 об/мин. Подачу TiC прекращали после заливки 100% расплава. После полного затвердевания и остановки вращения металлической формы отливку извлекали. Полученная таким способом отливка имела удовлетворительное качество поверхности с плотным строением тела и без усадочных дефектов.

Предлагаемый способ позволяет получить жаропрочную стальную трубную заготовку с упрочненной структурой для эксплуатации в условиях высокого износа при высоких температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ТРУБНОЙ ЗАГОТОВКИ | 2008 |

|

RU2381087C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК ЦЕНТРОБЕЖНЫМ ЛИТЬЕМ | 2016 |

|

RU2647975C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ТИПА "СТАКАН" | 2013 |

|

RU2557854C1 |

| Способ получения стальной трубной заготовки с повышенной радиационной стойкостью | 2020 |

|

RU2742093C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННОЙ ТРУБНОЙ ЗАГОТОВКИ | 2016 |

|

RU2643850C1 |

| Способ получения трубной заготовки методом непрерывного литья с вытягиванием заготовки вверх из кристаллизатора | 2015 |

|

RU2628225C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЛИСТОВ И ПОЛОС | 2011 |

|

RU2457920C1 |

| СПОСОБ ВНЕПЕЧНОГО МОДИФИЦИРОВАНИЯ ЧУГУНОВ И СТАЛЕЙ | 2017 |

|

RU2652932C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2007 |

|

RU2376105C2 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА БОРА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2396232C1 |

Изобретение относится к литейному производству, в частности к получению стальной трубной заготовки с упрочненной внешней и внутренней поверхностями. Расплав из сталеразливочного ковша подают во вращающуюся со скоростью 600 об/мин литейную форму. В струю расплава стали подают тугоплавкие дисперсные частицы карбида вольфрама. После заливки 25% расплава подачу карбида вольфрама прекращают. Далее в струю расплава подают частицы карбида кремния и одновременно увеличивают вращение формы до 800 об/мин. Заканчивают подачу частиц карбида кремния после заливки 75% расплава. Затем в струю расплава подают частицы карбида титана и одновременно уменьшают скорость вращения до первоначального значения 600 об/мин. Заканчивают подачу частиц карбида титана с окончанием разливки. Обеспечивается получение трубной заготовки с высокими жаропрочными свойствами в средней части и высокими прочностными свойствами на внутренней и внешней поверхности. 1 ил.

Способ получения стальной трубной заготовки путем центробежного литья, включающий заливку расплава во вращающуюся вокруг горизонтальной оси форму и упрочнение поверхности заготовки путем подачи через дозатор в заливочный желоб в струю расплава тугоплавких дисперсных частиц, отличающийся тем, что скорость вращающейся вокруг горизонтальной оси формы изменяют в течение времени заливки, при этом с первыми порциями расплава в заливочный желоб подают тугоплавкие дисперсные частицы карбида вольфрама при скорости вращения формы 600 об/мин, а заканчивают подачу тугоплавких дисперсных частиц карбида вольфрама после заливки 25% расплава, далее в заливочный желоб подают тугоплавкие дисперсные частицы карбида кремния и одновременно увеличивают вращение формы до 800 об/мин, а заканчивают подачу тугоплавких дисперсных частиц карбида кремния после заливки 75% расплава, затем в заливочный желоб подают тугоплавкие дисперсные частицы карбида титана и одновременно уменьшают скорость вращения до первоначального значения 600 об/мин, а заканчивают подачу тугоплавких дисперсных частиц карбида титана с окончанием разливки.

| СПОСОБ ФОРМИРОВАНИЯ ТРУБНОЙ ЗАГОТОВКИ | 2008 |

|

RU2381087C1 |

| О-ТЕХКЙНЕСКАЯБИБЛИОТЕКАЛ. Б. Рогацкий | 0 |

|

SU335012A1 |

| СПОСОБ УПЛОТНЕНИЯ И ГЕРМЕТИЗАЦИИ КОНСЕРВИРУЕМЫХ КОРМОВ В РУЛОНАХ | 2003 |

|

RU2254705C1 |

| ВСЕСОЮСНАЯ IL^vftr:!-^;.,- --"-vr-'-rr—чГ- П{H^tniluriu.-U..,'::.. ri^fji | 0 |

|

SU348279A1 |

| СПОСОБ ОБРАБОТКИ СЕЛЬСКОХОЗЯЙСТВЕННЫХ УГОДИЙ РАБОЧИМИ ЖИДКОСТЯМИ ПЕСТИЦИДОВ И АГРОХИМИКАТОВ | 1998 |

|

RU2152717C1 |

Авторы

Даты

2012-02-27—Публикация

2010-10-06—Подача