Изобретение относится к технологии изготовления отливок типа «стакан», получаемых методом центробежного литья с упрочнением внешних боковых поверхностей и донной части отливки дисперсной твердосплавной фазой, которая может быть применена в металлургической и других отраслях промышленности.

Известен способ формирования стальной трубной заготовки путем центробежного литья, включающий заливку расплава во вращающуюся вокруг горизонтальной оси форму и упрочнение поверхности заготовки путем подачи через дозатор в заливочный желоб в струю расплава тугоплавких дисперсных частиц, при этом для упрочнения внешней поверхности осуществляют подачу дисперсных частиц с плотностью более 6000 кг/м3 с первыми порциями расплава и заканчивают подачу после заливки 75% расплава, а для упрочнения внутренней поверхности осуществляют подачу тугоплавких частиц с плотностью менее 5000 кг/м3 после 25% расплава и заканчивают подачу с концом разливки (RU №2381087, B22D 13/00, опубл. 10.02.2010.). Способ обеспечивает возможность упрочнения внешней и внутренней поверхности получаемой заготовки. Однако таким способом возможно получить только стальную трубную заготовку, упрочненную с внутренней и внешней стороны и невозможно получить отливок типа «стакан».

В качестве ближайшего аналога выбран способ центробежного литья на машинах с вертикальной осью вращения, включающем заливку расплава в форму и вращение ее вокруг вертикальной оси, заливку расплава осуществляют в неподвижную форму, а вращение ее начинают до окончания заливки расплава после затвердевания донной части отливки. Способ позволяет получать отливки типа «стакан». (RU №2235001, B22D 13/00, опубл. 27.08.2004.)

Недостатком способа являются необходимость дополнительных технологических операций с целью упрочнения внешних боковых поверхностей и донной части отливки.

Задачей изобретения является получение отливок типа «стакан» с высокими прочностными свойствами боковых и донной части отливки.

Указанная задача решается тем, что при реализации способа получения отливки типа «стакан», включающем заливку расплава в форму и вращение ее вокруг вертикальной оси, заливку расплава осуществляют в неподвижную форму, а вращение ее начинают до окончания заливки расплава, после затвердевания донной части отливки, согласно изобретению, в струю расплава подают тугоплавкие дисперсные частицы плотностью более 8000 кг/м3, при этом подача тугоплавких частиц начинается с первыми порциями расплава, а заканчивают подачу частиц после заливки 50% расплава.

В предлагаемом способе для упрочнения внешних боковых и донной части отливки высокими прочностными свойствами, вместе с первыми порциями расплава в струю начинают подавать тугоплавкие дисперсные частицы плотностью более 8000 кг/м3, а заканчивают подачу частиц после заливки 50% расплава. В случае окончания подачи дисперсных частиц до заливки 50% расплава, количества частиц недостаточно для обеспечения равномерных свойств по высоте боковых поверхностей отливки, (см. пример осуществления способа 2). В случае подачи дисперсных частиц на протяжении всего времени разливки, частицы вводимые после заливки 50% расплава, вследствие кристаллизации боковых поверхностей и донной части отливки, не успевают перемещаться на внешние боковые поверхности отливки и распределяются по всему объему отливки, не изменяя прочностные свойства боковых и донной части отливки, но приводя к существенным затратам дисперсных частиц.

Технический результат изобретения заключается в получении отливки типа «стакан» с возможностью обеспечения внешних боковых и донной части отливки высокими прочностными свойствами.

Технический результат достигается тем, что отливка типа «стакан» формируется путем заливки расплава в форму и вращение ее вокруг вертикальной оси, заливку расплава осуществляют в неподвижную форму, а вращение ее начинают до окончания заливки расплава, после затвердевания донной части отливки, при этом с первыми порциями расплава подаются дисперсные частицы плотностью более 8000 кг/м3, а заканчивают подачу частиц после заливки 50% расплава.

Так как плотность тугоплавких дисперсных частиц погруженных в расплав более 8000 кг/м3, то под действием силы тяжести, дисперсные частицы, поданные с первыми порциями расплава, опускаются на дно неподвижной формы, соприкасаются с фронтом кристаллизации и захватываются растущими дендритами. В результате происходит упрочнение донной части отливки.

После затвердевания донной части отливки и начала вращения формы вокруг вертикальной оси, дисперсные частицы, подаваемые в форму, попадают в поле действия центробежных сил, перемещаются во внешние боковые поверхности, соприкасаются с фронтом кристаллизации и захватываются растущими дендритами. В результате происходит упрочнение внешней поверхности заготовки.

Заявителем впервые установлено, что заливка расплава в форму и вращение ее вокруг вертикальной оси, причем заливку расплава осуществляют в неподвижную форму, а вращение ее начинают до окончания заливки расплава, после затвердевания донной части отливки, при этом с первыми порциями расплава подаются дисперсные частицы плотностью более 8000 кг/м3, а заканчивают подачу частиц после заливки 50% расплава, позволяет достигнуть высоких механических свойств внешних боковых и донной части отливки типа «стакан».

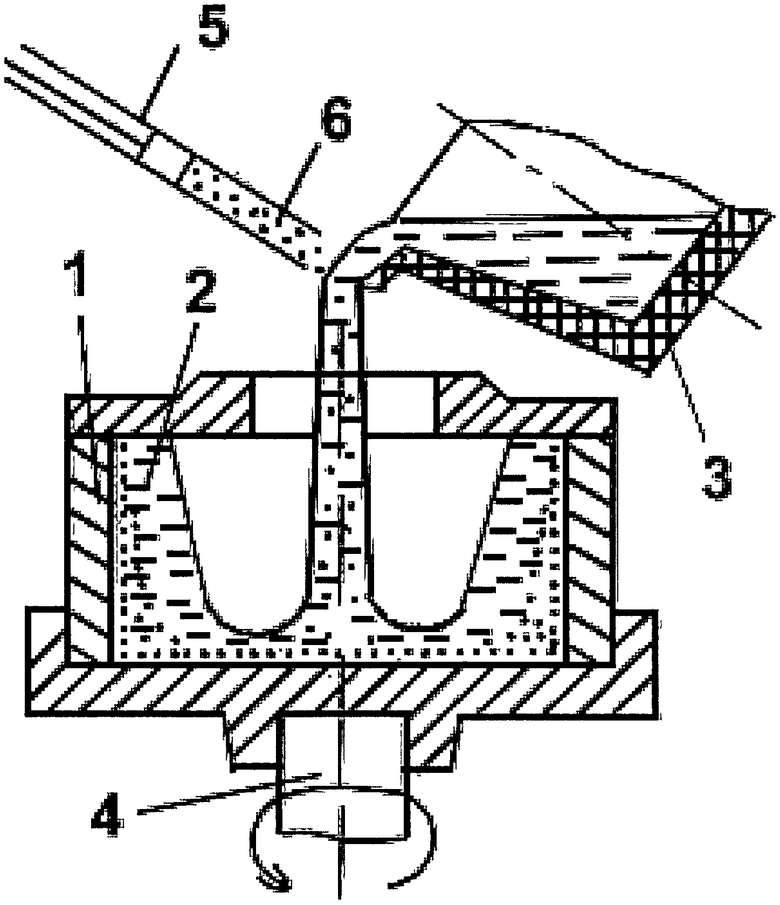

Сущность данного способа иллюстрируется чертежом, где на фиг.1 представлена схема получения упрочненной отливки типа «стакан» методом центробежного литья: 1 -форма, 2 - расплав, 3 - сталеразливочный ковш, 4 - механизм вращения, 5 - дозатор, 6 - тугоплавкая дисперсная фаза расплав.

Примеры осуществления способа

Пример 1. Отливку типа «стакан» получали из марки сталь 45 выплавленной в индукционной печи. Внешний диаметр заготовки 150 мм, внутренний диаметр 110 мм, высота 70 мм, толщина дна 30 мм В качестве упрочняющей фазы использовали карбид вольфрама (WC), плотностью 15800 г/см3 в количестве 200 г. Расплав температурой 1650°C из сталезаливочного ковша заливали неподвижную форму, при этом в струю стали при помощи дозатора начинали подачу WC. После затвердевания донной части отливки, до окончания заливки расплава форму начинали вращать со скоростью 600 об/мин. Подачу WC прекращали после заливки после заливки 50% расплава. После полного затвердевания и остановки вращения формы отливку извлекали. Полученная таким способом отливка имела удовлетворительное качество поверхности с плотным строением тела и без усадочных дефектов. Предложенный способ позволил получить отливку типа «стакан» с высокими механическими свойствами: твердость, (по сравнению с отливкой типа «стакан» полученной без введения дисперсных частиц), в донной части и внешних боковых поверхностях увеличилась на 30-35 НВ.

Пример 2. Отливку типа «стакан» получали из марки сталь 45 выплавленной в индукционной печи. Внешний диаметр заготовки 150 мм, внутренний диаметр 110 мм, высота 70 мм, толщина дна 30 мм В качестве упрочняющей фазы использовали карбид вольфрама (WC), плотностью 15800 г/см3 в количестве 200 г. Расплав температурой 1650°C из сталезаливочного ковша заливали неподвижную форму, при этом в струю стали при помощи дозатора начинали подачу WC. После затвердевания донной части отливки, до окончания заливки расплава форму начинали вращать со скоростью 600 об/мин. Подачу WC прекращали после заливки после заливки 30% расплава. После полного затвердевания и остановки вращения формы отливку извлекали. Полученная таким способом отливка имела удовлетворительное качество поверхности с плотным строением тела и без усадочных дефектов. Предложенный способ позволил получить отливку типа «стакан» с высокими механическими свойствами донной части отливки твердость (по сравнению с отливкой типа «стакан» полученной без введения дисперсных частиц) увеличилась на 30-35 НВ. На боковых поверхностях увеличение свойств неравномерно и колеблется (по сравнению с отливкой типа «стакан» полученной без введения дисперсных частиц) от 10 НВ (в верхних областях боковых поверхностях отливки) до 35 НВ (в нижних областях боковых поверхностях отливки).

Пример 3. Отливку типа «стакан» получали из марки сталь У7 выплавленной в индукционной печи. Внешний диаметр заготовки 200 мм, внутренний диаметр 180 мм, высота 70 мм, толщина дна 30 мм. В качестве упрочняющей фазы использовали карбид вольфрама (WC), плотностью 15800 г/см° в количестве 250 г. Расплав температурой 1650°C из сталезаливочного ковша заливали неподвижную форму, при этом в струю стали при помощи дозатора начинали подачу WC. После затвердевания донной части отливки, до окончания заливки расплава форму начинали вращать со скоростью 500 об/мин. Подачу WC прекращали после заливки после заливки 50% расплава. После полного затвердевания и остановки вращения формы отливку извлекали. Полученная таким способом отливка имела удовлетворительное качество поверхности с плотным строением тела и без усадочных дефектов. Предложенный способ позволил получить отливку типа «стакан» с высокими механическими свойствами в донной части и внешних боковых поверхностях. Предложенный способ позволил получить отливку типа «стакан» с высокими механическими свойствами: твердость, (по сравнению с отливкой типа «стакан» полученной без введения дисперсных частиц), в донной части и внешних боковых поверхностях увеличилась на 40-55 НВ.

Пример 4. Отливку типа «стакан» получали из марки сталь У7 выплавленной в индукционной печи. Внешний диаметр заготовки 200 мм, внутренний диаметр 180 мм, высота 70 мм, толщина дна 30 мм. В качестве упрочняющей фазы использовали карбид вольфрама (WC), плотностью 15800 г/см3 в количестве 250 г. Расплав температурой 1650°C из сталезаливочного ковша заливали неподвижную форму, при этом в струю стали при помощи дозатора начинали подачу WC. После затвердевания донной части отливки, до окончания заливки расплава форму начинали вращать со скоростью 500 об/мин. Подачу WC производили на протяжении всего времени разливки и прекращали с подачей последних порций расплава. После полного затвердевания и остановки вращения формы отливку извлекали. Полученная таким способом отливка имела удовлетворительное качество поверхности с плотным строением тела и без усадочных дефектов. Предложенный способ позволил получить отливку типа «стакан» с высокими механическими свойствами в донной части и внешних боковых поверхностях. Предложенный способ позволил получить отливку типа «стакан» с высокими механическими свойствами: твердость, (по сравнению с отливкой типа «стакан» полученной без введения дисперсных частиц), в донной части и внешних боковых поверхностях увеличилась на 40-55 НВ. Несмотря на то, что подачу WC производили на протяжении всего времени разливки, это не привело к увеличению свойств в донной части и внешних боковых поверхностях отливки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК ЦЕНТРОБЕЖНЫМ ЛИТЬЕМ | 2016 |

|

RU2647975C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ТРУБНОЙ ЗАГОТОВКИ | 2010 |

|

RU2443505C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТРУБНОЙ ЗАГОТОВКИ | 2008 |

|

RU2381087C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННОЙ ТРУБНОЙ ЗАГОТОВКИ | 2016 |

|

RU2643850C1 |

| Способ получения стальной трубной заготовки с повышенной радиационной стойкостью | 2020 |

|

RU2742093C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЛИСТОВ И ПОЛОС | 2011 |

|

RU2457920C1 |

| СПОСОБ ЛИТЬЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ ИЛИ МАГНИЕВЫХ СПЛАВОВ | 2021 |

|

RU2762692C1 |

| Способ получения трубной заготовки методом непрерывного литья с вытягиванием заготовки вверх из кристаллизатора | 2015 |

|

RU2628225C2 |

| Способ легирования заготовки при помощи плавящегося электрода с покрытием в процессе электрошлакового переплава | 2019 |

|

RU2701698C1 |

| Способ получения многослойных слитков методом электрошлакового переплава | 2021 |

|

RU2761192C1 |

Изобретение относится к литейному производству, а именно к центробежному литью. В неподвижную форму заливают расплав и одновременно в струю расплава подают тугоплавкие дисперсные частицы плотностью более 8000 г/см3. После заливки 50% расплава прекращают подачу частиц. Форму приводят во вращение после затвердевания донной части отливки и до полного затвердевания отливки форму останавливают. Обеспечивается получение отливок типа «стакан» с высокими механическими свойствами внешних боковых поверхностей и донной части. 1 ил., 4 пр.

Способ получения отливок типа «стакан», включающий заливку расплава в неподвижную форму, вращение формы, которое осуществляют после затвердевания донной части отливки и до полного затвердевания отливки, отличающийся тем, что при заливке в струю расплава подают тугоплавкие дисперсные частицы плотностью более 8000 г/см3, при этом после заливки 50% расплава прекращают подачу упомянутых частиц.

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ НА МАШИНАХ С ВЕРТИКАЛЬНОЙ ОСЬЮ ВРАЩЕНИЯ | 2002 |

|

RU2235001C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОЙ ТРУБНОЙ ЗАГОТОВКИ | 2010 |

|

RU2443505C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТРУБНОЙ ЗАГОТОВКИ | 2008 |

|

RU2381087C1 |

| Способ центробежного литья двухслойных валков | 1980 |

|

SU908497A1 |

| JP 061027165A, 06.02.1986 | |||

Авторы

Даты

2015-07-27—Публикация

2013-12-26—Подача