Изобретение относится к процессам обработки металлов давлением и может быть использовано при изготовлении длинноосных стержневых изделий типа вал-шестерня, клапанов, изделий с фасонным утолщением и ступенчатым стержнем и др. за один переход.

Длинноосные стержневые изделия типа клапанов характеризуются наличием длинного стержня относительно небольшого диаметра и утолщения большого диаметра, расположенного на конце стержня. Значительная разница диаметров стержня и головки не позволяет изготавливать подобные изделия прямым выдавливанием за один переход из-за возникновения больших усилий деформирования и степеней деформаций. В большинстве случаев, например, клапаны, изготавливают прямым выдавливанием за два перехода. В первом переходе выдавливают стержень из заготовки диаметром меньшим диаметра тарелки клапана, во втором переходе формируют тарелку клапана путем осадки оставшейся части заготовки в контейнере.

Известен способ изготовления подобных изделий горячим выдавливанием на прессах с подвижным контейнером, включающий подачу заготовки в контейнер, распрессовку заготовки в контейнере, выдавливание части заготовки в очко матрицы с формированием штамповки с частью постоянного сечения и формирование на указанной штамповке утолщения путем осадки оставшейся части заготовки, при этом выдавливание части заготовки в стержень осуществляют прямым выдавливанием, а осадку оставшейся части заготовки осуществляют в полость, которую образуют путем перемещения матричного узла относительно контейнера перед формированием утолщения (Патент РФ №2259897). Прототип.

Недостатками прототипа являются трудности широкого использования приведенного способа выдавливания, связанные с необходимостью применения специальных гидравлических прессов с подвижным контейнером, имеющих скорость перемещения траверсы, недостаточную для выдавливания стальных поковок с тонкими элементами при температурах нагрева заготовок 1100-1200 градусов из-за быстрого понижения температуры тонких элементов. Гидравлические прессы с подвижным контейнером и большей скоростью в настоящее время имеются в единичных исполнениях. На первом этапе выдавливание стержня производят по традиционной схеме прямого выдавливания, характеризующемся возникновением высоких (пиковых) удельных давлений при распрессовке и выдавливании заготовки, что вызывает увеличение энергетических затрат и снижние стойкости инструмента. Производительность процесса выдавливания сравнительно низкая.

Задачей изобретения является повышение производительности, точности размеров, стойкости инструмента, качества продукции, расширение номенклатуры изделий, снижение энергозатрат и трудоемкости при изготовлении изделий.

Поставленная задача в предлагаемом изобретении решена путем изменения последовательности проведения этапов формообразования и схемы напряженного состояния, применения исходной заготовки диаметром, меньшим наибольшего диаметра изделия, сокращения числа переходов при изготовлении стержневых изделий с утолщением до одного, использования традиционных механических прессов, скорости движения рабочих траверс которых выше скорости гидравлических.

Сущность предлагаемого способа изготовления стержневых изделий с утолщением заключается в следующем. Используют исходную заготовку, диаметр которой меньше диаметра утолщения изделия по крайней мере, в 1,5-2 раза, устанавливают ее на матрицу в отверстие первоначально зафиксированной подвижной ступицы, размещенной в корпусе штампа, таким образом, чтобы конец заготовки выступал над рабочим торцем подвижной ступицы на величину h, определяемую из величины объема металла, необходимого для формообразования утолщения изделия, затем под действием пуансона, при неподвижной ступице, первоначально формообразуют утолщение изделия путем высадки металла, выступающего конца заготовки, в полость между торцами пуансона и ступицы, предварительно формообразуя утолщение изделия, затем подвижную ступицу растормаживают и при одновременном перемещении пуансона и подвижной ступицы выдавливают оставшуюся часть металла заготовки в отверстие матрицы, в конце процесса выдавливания утолщение, при необходимости, доштамповывают.

Применение исходной заготовки диаметром, меньшим наружного диаметра изделия, позволяет снизить усилия высадки утолщения и выдавливания стержня. При одновременном воздействии пуансона на металл заготовки и подвижную ступицу, перемещающуюся в направлении выдавливания стержня, трение между металлом заготовки и стенками ступицы практически отсутствует и усилие выдавливания также значительно снижается. Доштамповка утолщения позволяет повысить точность размеров изделия.

Предложенный способ можно применять и при изготовлении стержневых изделий с пустотелым утолщением, а также со ступенчатой формой утолщения и стержня и др.

В целом использование предлагаемого способа изготовления стержневых изделий с утолщением на конце, в том числе и на традиционных механических прессах, позволяет повысить производительность процесса изготовления, точность размеров, прочностные характеристики изделий, стойкость инструмента, снизить усилия деформирования, энергозатраты и расширить сортамент изделий, изготавливаемых выдавливанием.

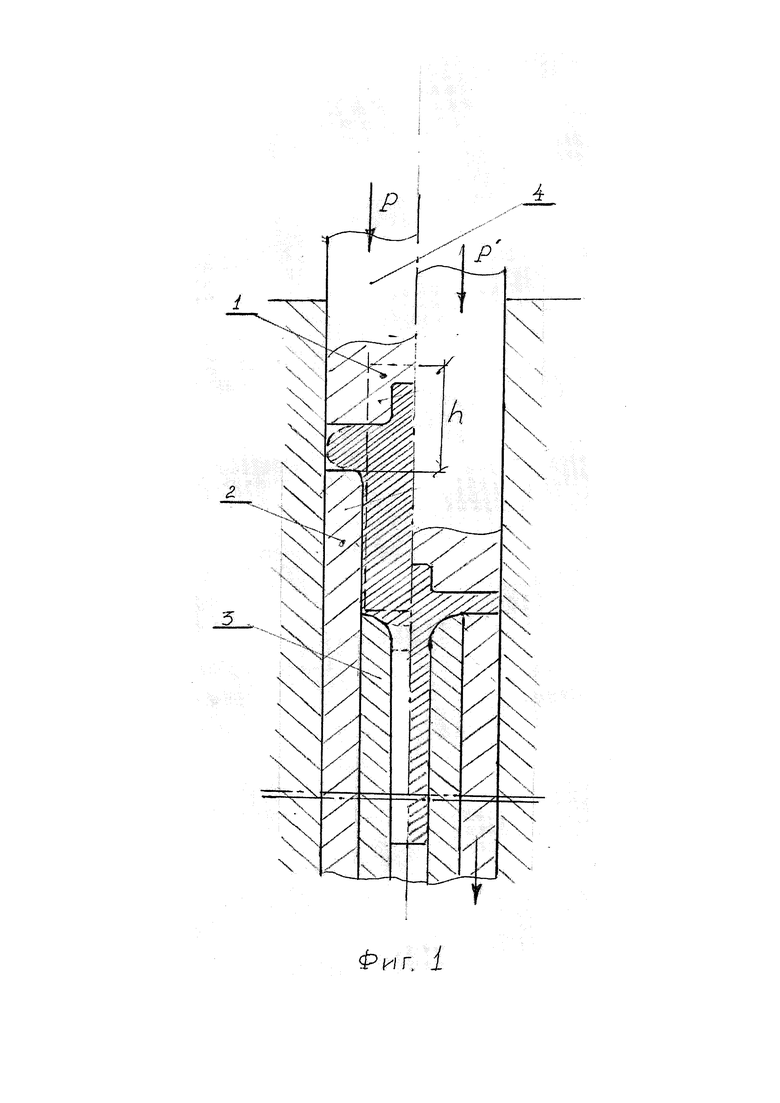

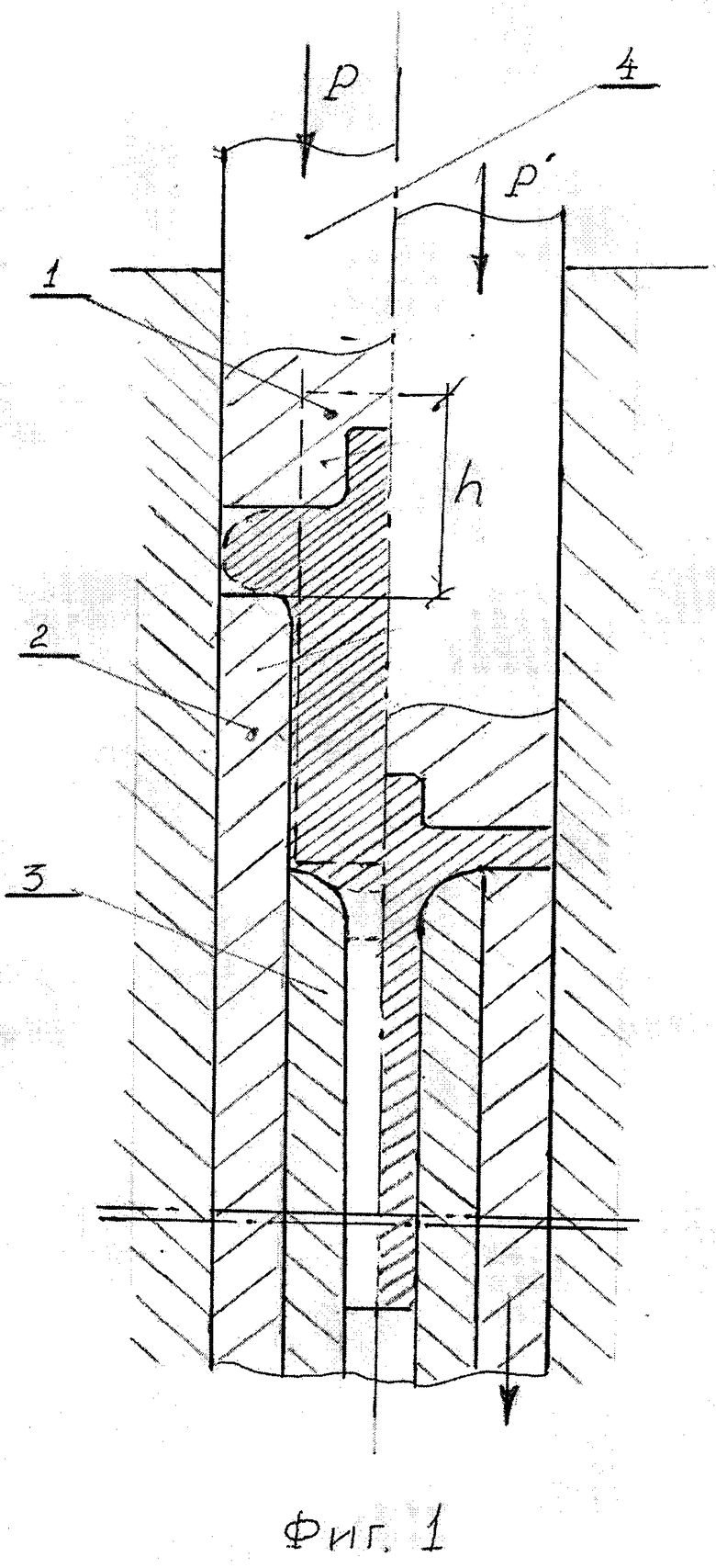

Этапы осуществления предлагаемого способа показаны в разрезе на фиг. 1. На левой стороне фигуры 1 показан первый этап формообразования утолщения изделия, в котором исходную заготовку 1 (показана пунктиром) устанавливают в отверстие первоначально зафиксированной подвижной ступицы 2, на матрицу 3 таким образом, чтобы ее конец выступал над матрицей на величину h, и под действием пуансона 4 производят высадку конца заготовки, заполняя металлом полость между торцами пуансона и ступицы. Далее ступицу 2 растормаживают и при одновременном воздействии пуансона 4 и ступицы 2 на заготовку выдавливают металл в отверстие матрицы 3 (правая сторона фиг. 1).

Возможность осуществления предложенного способа установлена экспериментально при изготовлении опытных стальных образцов поковок с диаметрами утолщений 80 мм, стержня 20 мм, высотой 150 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННООСНЫХ ИЗДЕЛИЙ | 2018 |

|

RU2686704C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТЕРЖНЯ С УТОЛЩЕНИЕМ | 2015 |

|

RU2596511C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА КЛАПАНОВ | 2015 |

|

RU2604548C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ПОЛЫХ ИЗДЕЛИЙ | 2015 |

|

RU2605875C1 |

| Способ изготовления изделий типаСТЕРжНя C уТОлщЕНиЕМ | 1978 |

|

SU829291A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2041761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041007C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ С ВЫСОКОЙ СТУПИЧНОЙ ЧАСТЬЮ, ИМЕЮЩЕЙ ГЛУБОКУЮ ПОЛОСТЬ, ГОРЯЧЕЙ ШТАМПОВКОЙ | 2007 |

|

RU2344897C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КРЫШЕК ИЛИ ДНИЩ | 2013 |

|

RU2567416C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении длинноосных изделий типа стержня с утолщением. Используют исходную заготовку диаметром, меньшим наружного диаметра утолщения. Первоначально формообразуют утолщение путем высадки металла конца исходной заготовки под действием пуансона штампа в полость между рабочими торцами пуансона и подвижной ступицы. Ступицу размещают в корпусе штампа соосно матрице с обеспечением выступания конца исходной заготовки над рабочим торцом ступицы и фиксируют до момента окончания формообразования утолщения. Затем ступицу растормаживают и производят формообразование стержня выдавливанием металла оставшейся части заготовки в отверстие матрицы при одновременном воздействии на заготовку пуансона и ступицы. В результате обеспечивается повышение качества полученных изделий и стойкости используемого инструмента. 1 ил.

Способ изготовления длинноосных изделий типа стержня с утолщением, включающий использование исходной заготовки диаметром, меньшим наружного диаметра утолщения, формообразование утолщения под действием пуансона штампа и формообразование стержня выдавливанием металла заготовки в отверстие матрицы штампа, отличающийся тем, что первоначально производят формообразование утолщения высадкой металла конца исходной заготовки под действием пуансона штампа в полость между рабочими торцами пуансона и подвижной ступицы, которую размещают в корпусе штампа соосно матрице с обеспечением выступания конца исходной заготовки над рабочим торцом ступицы и фиксируют до момента окончания формообразования утолщения, а затем ступицу растормаживают и производят формообразование стержня выдавливанием металла оставшейся части заготовки в отверстие матрицы при одновременном воздействии на заготовку пуансона и ступицы.

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ПРЕССАХ С ПОДВИЖНЫМ КОНТЕЙНЕРОМ | 2004 |

|

RU2259897C1 |

| ФОРМООБРАЗУЮЩАЯ ОСНАСТКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТЕРЖНЕЙ С ГОЛОВКОЙ | 2002 |

|

RU2240198C2 |

| Устройство для высадки головок на стержневых заготовках | 1982 |

|

SU1106570A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТЕРЖНЯ С УТОЛЩЕНИЕМ | 2015 |

|

RU2596511C1 |

| JP 2001038444 A, 13.02.2001. | |||

Авторы

Даты

2018-02-28—Публикация

2017-04-06—Подача