Измеритель магнитного дефектоскопа протяженного изделия сложной формы относится к средствам магнитной дефектоскопии, предназначенным для обнаружения дефектов в протяженных ферромагнитных изделиях с постоянным и сложным поперечным сечением, в частности прокатной продукции: рельсов, уголков, швеллеров, балок и т.п. Измеритель может использоваться при производстве таких изделий, входном контроле и приемочном контроле, в случаях, когда имеется доступ к изделию со всех сторон.

Устройства магнитной дефектоскопии используют общий способ, заключающийся в том, что изделие намагничивают постоянным, переменным или импульсным полем. Поверхностные и внутренние дефекты объекта вызывают неоднородности магнитного поля, которое воспринимают соответствующие магниточувствительные датчики. Результаты измерений позволяют обнаруживать и оценивать дефекты. Магнитные способы преимущественно обнаруживают дефекты, перпендикулярные направлению магнитного поля. Достоинством магнитных способов дефектоскопии является простота практической реализации и высокая повторяемость результатов измерений.

Реализация данного изобретения будет рассмотрена по отношению к магнитной дефектоскопии железнодорожных рельсов, как наиболее распространенным и ответственным изделиям.

Различия в устройствах магнитной дефектоскопии состоят в:

1. Способах и устройствах намагничивания изделия;

2. Токах (переменный, импульсный или постоянный), использующихся для намагничивания;

3. Способах и устройствах приема сигналов от дефектов.

Для возбуждения магнитного поля в рассматриваемом случае могут использоваться [1], стр. 70:

- П-образные постоянные или электрические магниты, которые создают локальное магнитное поле между полюсами. Для измерений всей поверхности (объема) изделия требуются многочисленные и длительные измерения;

- соленоиды, обеспечивающие однородное намагничивание поверхности и подповерхностного объема изделия.

Для оценки искажений магнитного поля в таких изделиях широко применяется магнитопорошковый контроль [1], стр. 78-94, при котором указанные искажения магнитного поля приобретают видимую форму. Недостатками такого способа магнитной дефектоскопии является возможность обнаружения только поверхностных и близких к поверхности дефектов, а визуальная оценка распределения порошка или геля по поверхности не точна и отличается субъективизмом.

Известен измеритель рельсового магнитного дефектоскопа [2], содержащий блок намагничивания, выполненный в виде двух соленоидов, расположенных на осях колесных пар. Магнитный поток, возбужденный в осях колес проходит через колесо и рельс в межколесном пространстве. Магниточувствительный датчик расположен на поверхности катания рельса. Такой измеритель предназначен для дефектоскопии железнодорожных рельсов, уложенных в путь, и может использоваться для обнаружения поверхностных и подповерхностных (глубиной до 20 мм) дефектов в головке рельса.

Недостатком данного измерителя является невозможность дефектоскопии всех элементов рельса (шейки и перьев).

Известен способ магнитной дефектоскопии для выявления разноориентированных дефектов в движущихся цилиндрических изделиях [3], состоящий в том, что блок намагничивания выполнен в виде соленоида ориентированного наклонно по отношению к продольной оси изделия, а магниточувствительные датчики располагаются по периметру соленоида, при этом изделие должно двигаться поступательно с одновременным вращением. Такой способ позволяет осуществлять магнитную дефектоскопию с заданным разрешением при правильном выборе количества датчиков, а также скоростей вращения и продольного перемещения изделия.

Недостаток данного способа состоит в том, что он пригоден только в тех случаях, когда изделие может быть подвергнуто вращению, т.е. стержни, трубы и т.п.В случае изделий сложной формы, таких, как рельсы, организовать такое вращение практически невозможно.

Известны измерители рельсового магнитного дефектоскопа [4] и [5], содержащие П-образный магнит с электрической системой намагничивания, и несколько магниточувствительных датчиков, расположенных вдоль рельса.

Недостатком таких измерителей является возможность обнаружения поверхностных и подповерхностных дефектов только в полосе намагничивания магнита. Для дефектоскопии всего изделия необходимо установить несколько таких измерителей на всех поверхностях рельса с требуемым разрешением или выполнить измерения несколько раз, переставляя измеритель.

Известен измеритель магнитного дефектоскопа, [6], предназначенный для обнаружения дефектов стальных прядных канатов, содержащий блок намагничивания, выполненный в виде двух П-образных магнитов, расположенных с противоположных сторон объекта исследования и несколько магниточувствительных датчиков. Небольшая толщина каната позволяет намагнитить практически весь его объем, а для оценки неоднородностей поля хватает небольшого количества магниточувствительных датчиков, расположенных с противоположных сторон объекта исследования.

Недостатками данного измерителя является его пригодность для магнитной дефектоскопии только тонких изделий простой формы: тросов, стержней, труб и т.п., но непригодно для изделий сложной формы и большой толщины.

Известен измеритель магнитного дефектоскопа [7], содержащий несколько магниточувствительных датчиков, расположенных в вершинах многоугольника по периметру поперечного сечения изделия - прутка, трубы и т.п. В качестве блока намагничивания предполагается использовать магнитное поле Земли, а дефекты обнаруживать по различию в взвешенно-суммарном сигнале от всех магниточувствительных датчиков.

Недостатками данного измерителя являются низкая чувствительность и невозможность определения локализации дефекта.

Наиболее близким к заявляемому изобретению является измеритель магнитного дефектоскопа протяженного изделия [1], стр. 129, рис. 6.5, содержащий блок намагничивания, выполненный в виде двух соленоидов, охватывающих изделие, и магниточувствительный датчик, расположенный между соленоидами.

Намагничивание с использованием двух разнесенных соленоидов (колец Гельмгольца) [8] позволяет получить однородное магнитное поле и, соответственно, в простейшем случае равномерно намагнитить протяженное изделие сложной формы между кольцами.

Недостатком данного измерителя является трудоемкость проведения измерений при наличии одного магниточувствительного датчика, который для дефектоскопии всего изделия требуется перемещать по поперечному сечению. В этом смысле однородное поле, созданное соленоидами, позволяет переносить только датчики, а производительность дефектоскопии оказывается не выше, чем при использовании П-образных магнитов. Кроме того, наилучшая чувствительность при измерениях искажений магнитного поля требует максимального приближения датчиков к поверхности изделия, а способ решения этой проблемы, тем более для изделий сложной формы, в прототипе не рассматривается.

Технический результат использования заявляемого изобретения состоит в повышении производительности дефектоскопии протяженных изделий сложной формы.

Для достижения указанного результата измеритель магнитного дефектоскопа протяженного изделия сложной формы, содержащий блок намагничивания, выполненный в виде двух разнесенных соленоидов, охватывающих изделие, и магниточувствительный датчик, расположенный между соленоидами, снабжен множеством магниточувствительных датчиков, расположенных по периметру поперечного сечения изделия с требуемом разрешением, установленных в поперечном захвате изделия в подвесах, обеспечивающих минимальный зазор между датчиками и поверхностью изделия при перемещении изделия сквозь соленоид и захват, а соленоиды выполнены охватывающими изделие по контуру.

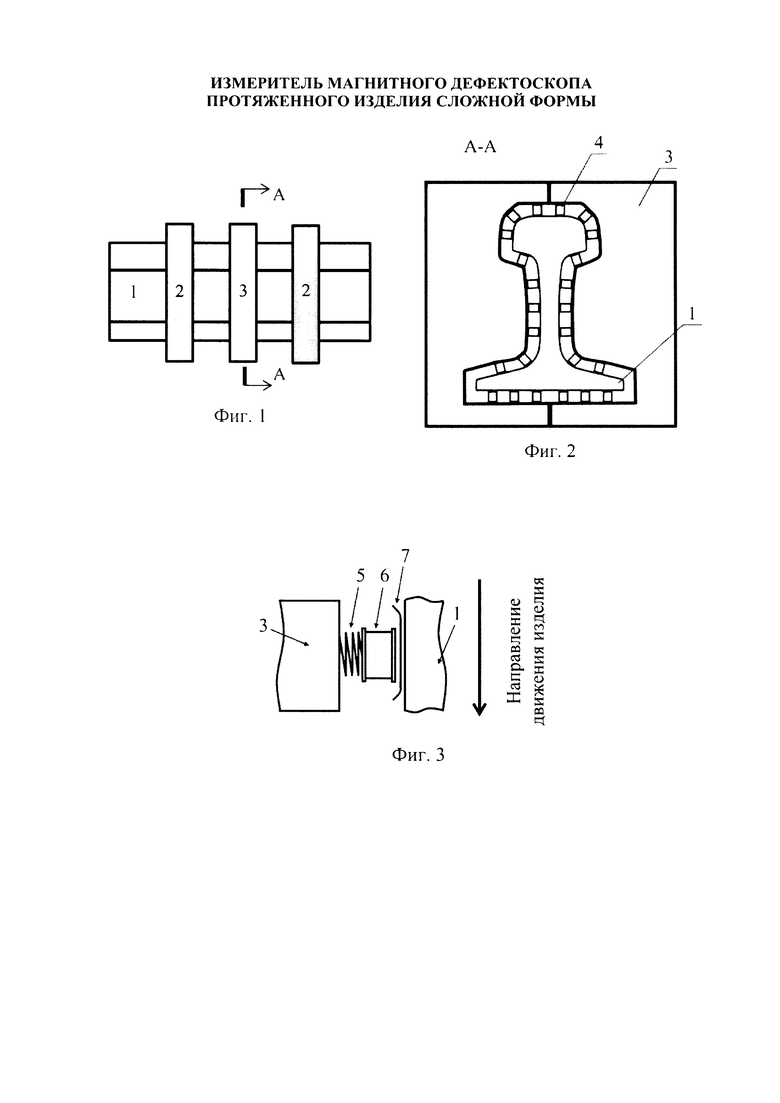

Заявляемый измеритель иллюстрируют следующие графические материалы.

Фиг. 1. Вид измерителя, где:

1. Рельс.

2. Соленоиды.

3. Захват.

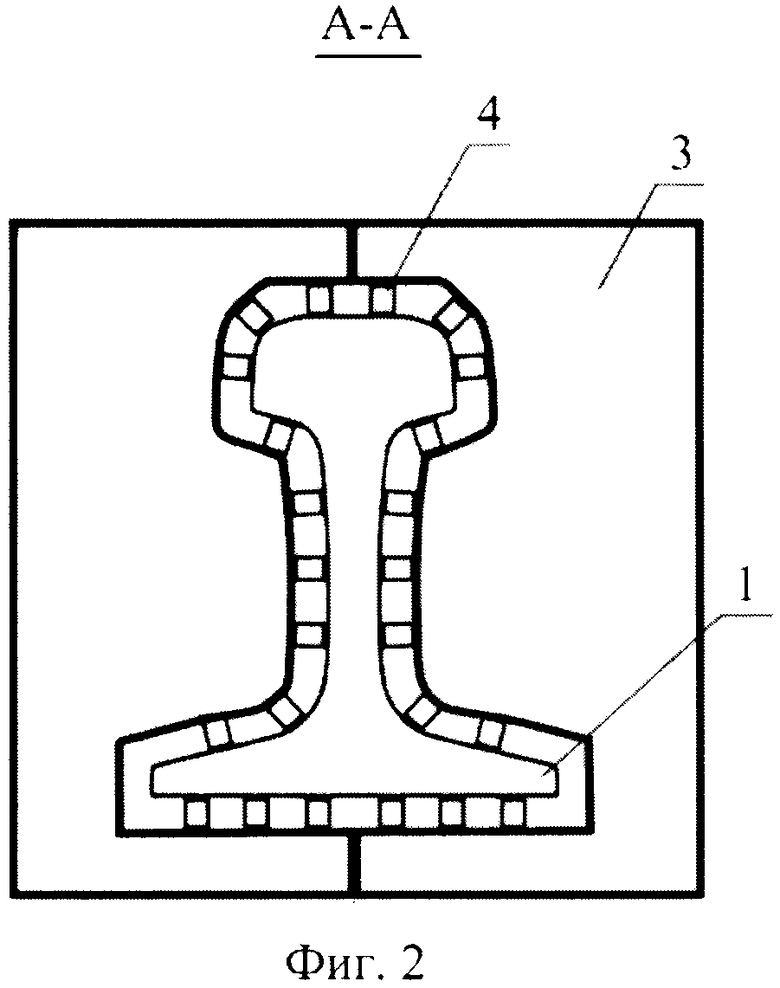

Фиг. 2. Сечение А-А захвата, где:

4. Магниточувствительные датчики.

Фиг. 3. Магниточувствительный датчик, где:

5. Пружина.

6. Индукционная катушка.

7. Лыжа.

Существенные отличия заявляемого измерителя от известных аналогов состоят в следующем.

Наличие множества магниточувствительных датчиков 4, расположенных по периметру поперечного сечения изделия 1 с требуемым разрешением, позволяет одномоментно обнаруживать дефекты во всех частях поперечного сечения изделия 1. В случае рельса дефекты обнаруживаются с требуемым разрешением в поверхностных и подповерхностных слоях головки (на поверхности катания и боковых гранях), полностью в шейке и перьях (при установке датчиков с двух сторон указанных элементов). Таким образом, не обследуемой остается только центральная часть головки рельса, куда намагничивание не проникает.

В прототипе имеется только один магниточувствительный датчик 4. Перемещение его по поперечному сечению изделия требует существенных временных затрат.

Наличие поперечного захвата 3 протяженного изделия сложной формы 1, установленного между соленоидами 2, позволяет иметь конструктивный элемент, соответствующий форме поперечного сечения изделия, относительно которого достаточно просто построить измерительную систему датчиков магнитного дефектоскопа.

Во всех рассмотренных аналогах и прототипе протяженные изделия 1 имеют простую - цилиндрическую форму, так что такая проблема решается просто.

Установка магниточувствительных датчиков 4 на захвате изделия 1 в подвесах, обеспечивающих постоянный минимальный зазор между осями чувствительности магниточувствительных датчиков и поверхностью изделия при перемещении протяженного изделия сквозь соленоид и захват, позволяет получить максимальную чувствительность датчиков, а следовательно, измерителя.

В прототипе [1], стр. 129-130, указывается на необходимость минимального зазора между магниточувствительными датчиками 4 и изделием, но не рассматриваются способы решения этой проблемы для изделий сложных форм.

Рассмотрим возможность реализации заявляемого изобретения.

В качестве протяженного изделия сложной формы 1, подлежащего магнитной дефектоскопии, будет рассматриваться рельс, однако все сказанное легко перенести на швеллер, двутавр и другие протяженные изделия сложной формы.

Блок намагничивания 2, Фиг. 1, предназначен для возбуждения магнитного поля в изделии 1. В качестве блока намагничивания могут использоваться два разнесенных соленоида 2 в виде колец Гельмгольца. При этом зазор между соленоидами 2 и изделием 1 оказывается достаточно большим и не препятствует перемещению изделия сквозь них. Однако из энергетических соображений, в отличие от прототипа, целесообразно выполнить соленоиды 2 в форме, повторяющей форму поперечного сечения изделия 1 по контуру с некоторым зазором. Расстояние между соленоидами 2 вдоль продольной оси протяженного изделия 1 целесообразно выбрать близкой к максимальному «радиусу» соленоида. В рассматриваемом случае контроля рельсов это расстояние для рельсов типа P65 составляет 100-120 мм. В простейшем случае для намагничивания используется постоянный ток.

Захват 3 предназначен для установки магниточувствительных датчиков в подвесах 4. Захват 3 может быть целиковым или разъемным - для удобства начальной установки на изделие. Количество датчиков 4 выбирается исходя из требований по разрешающей способности. В случае рельса (Фиг. 2) может оказаться около двух десятков датчиков, чтобы обнаруживать дефекты в головке, шейке и перьях подошвы рельса. В качестве магниточувствительного датчика 4 в простейшем случае используется индукционная катушка 6, Фиг. 3, но могут быть использованы и другие магниточувствительные датчики, например, датчики Холла. Подвес, Фиг. 3, выполнен в виде прижимной пружины 5 и пластины 7 в виде «лыжи», обеспечивающей парирование датчиком 6 мелких неровностей на изделии 1.

При дефектоскопии изделия измеритель устанавливается на изделие. В простейшем случае соленоиды 2 возбуждают в изделии постоянное магнитное поле, а магниточувствительные датчики 4 (индукционные катушки) фиксируют искажения (неоднородности) магнитного поля, вызванные дефектами. Амплитуда принятых сигналов позволяет оценить размеры, а положение (номер или положение одиночного датчика на изделии) датчика 4 - местоположение дефекта. Перемещая изделие сквозь измеритель, удается провести полную магнитную дефектоскопию изделия 1. В рассматриваемом случае неисследованной остается центральная часть головки, которую можно осуществить ультразвуковыми методами.

Опыт использования магнитной дефектоскопии показывает, что эти методы позволяют обнаруживать дефекты не только перпендикулярные к направлению поля, но и параллельные ему. Особенно важен заявляемый измеритель для оценки качества старогодных рельсов на рельсосварочных предприятиях, при входном контроле. Когда из-за загрязненности поверхностей рельсов практически становится невозможным использование других методов неразрушающего контроля (требующих акустический контакт) при сортировке рельсов для дальнейшего их использования и формирования рельсовых плетей. Результаты измерений заявляемого измерителя могут оцениваться путем сопоставления полученных сигналов от каждого датчика 4 с образцовыми. При этом могут быть обнаружены дефекты практически по всему сечению.

Таким образом, заявляемый измеритель может быть реализован, обеспечивает быструю и точную магнитную дефектоскопию протяженных изделий сложной формы.

Источники информации

1. Толмачев И.И. Магнитные методы контроля и диагностики. Учебное пособие. Томский политехнический институт. Учебное пособие. 2008. http://portal.tpu.ru/departments/otdel/publish/izdaniya_razrabotanye_v_ramkah_IOP/Tab1/Tolmachev_maket.pdf.

2. Патент RU 2521095.

3. Патент RU 1742708.

4. Патент RU 789725.

5. Патент RU 169857.

6. Патент RU 2484456.

7. Патент RU 119117.

8. http://imlab.narod.ru/M_Fields/H_Coils/H_Coils.htm.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ магнитной дефектоскопии для выявления разноориентированных дефектов в движущихся цилиндрических изделиях | 1990 |

|

SU1742708A1 |

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ ПОДОШВЫ РЕЛЬСОВ | 2020 |

|

RU2736177C1 |

| Намагничивающее устройство дефектоскопа | 2019 |

|

RU2715473C1 |

| СПОСОБ БЕСКОНТАКТНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2661312C1 |

| Способ скоростной магнитной дефектоскопии длинномерных изделий | 2019 |

|

RU2707977C1 |

| Устройство электромагнитно-акустического контроля рельсов | 2017 |

|

RU2653663C1 |

| МАГНИТОПОРОШКОВЫЙ ДЕФЕКТОСКОП | 2017 |

|

RU2653121C1 |

| Устройство намагничивания для средств неразрушающего контроля длинномерных изделий | 2019 |

|

RU2702809C1 |

| ДЕФЕКТОСКОП-СНАРЯД ДЛЯ ВНУТРИТРУБНЫХ ОБСЛЕДОВАНИЙ ТРУБОПРОВОДОВ | 1994 |

|

RU2102738C1 |

| СПОСОБ ДИАГНОСТИКИ РЕЛЬСОВОГО ПУТИ | 2010 |

|

RU2446971C2 |

Изобретение относится к средствам магнитной дефектоскопии, предназначенным для обнаружения дефектов в протяженных ферромагнитных изделиях с постоянным и сложным поперечным сечением. Измеритель магнитного дефектоскопа протяженного изделия сложной формы содержит блок намагничивания, выполненный в виде двух разнесенных соленоидов, охватывающих изделие, и магниточувствительный датчик, расположенный между соленоидами, а также содержит множество магниточувствительных датчиков, расположенных по периметру поперечного сечения изделия с требуемом разрешением, установленных в поперечном захвате изделия в подвесах, обеспечивающих минимальный зазор между датчиками и поверхностью изделия при перемещении изделия сквозь соленоид и захват, а соленоиды выполнены охватывающими изделие по контуру. Технический результат – повышение точности магнитной дефектоскопии протяженных изделий сложной формы. 3 ил.

Измеритель магнитного дефектоскопа протяженного изделия сложной формы, содержащий блок намагничивания, выполненный в виде двух разнесенных соленоидов, охватывающих изделие, и магниточувствительный датчик, расположенный между соленоидами, отличающийся наличием множества магниточувствительных датчиков, расположенных по периметру поперечного сечения изделия с требуемом разрешением, установленных в поперечном захвате изделия в подвесах, обеспечивающих минимальный зазор между датчиками и поверхностью изделия при перемещении изделия сквозь соленоид и захват, а соленоиды выполнены охватывающими изделие по контуру.

| Толмачев И.И | |||

| "Магнитные методы контроля и диагностики", учебное пособие, Томский политехнический институт, 2008, стр | |||

| Способ применения резонанс конденсатора, подключенного известным уже образом параллельно к обмотке трансформатора, дающего напряжение на анод генераторных ламп | 1922 |

|

SU129A1 |

| СПОСОБ МАГНИТНОЙ ДЕФЕКТОСКОПИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2257571C1 |

| Устройство для контроля протяженных металлических изделий | 1989 |

|

SU1620929A1 |

| US 5036277 A, 30.07.1991. | |||

Авторы

Даты

2018-02-28—Публикация

2016-12-20—Подача