Заявляемая группа изобретений относится к технологическим процессам обработки различных материалов методом литья в охлаждаемые формы и может быть использована для изготовления тонкостенных изделий.

Известно техническое решение, касающееся способа изготовления изделий из воска методом литья, описанное в патенте РФ №2142688, МПК A01F 25/14, B65D 1/00, В29С 39/00, B29K 91/00, приоритет от 12 апреля 1999 года на изобретение, в котором для изготовления тары из воска используют метод литья в форму, которая может быть изготовлена из гипса, дерева, резины или металла. Технология включает расплавление воска при температуре не менее 62°С, заливку жидкой восковой массы в форму, выдержку не менее 4 минут в зависимости от объема изготавливаемой тары, выливание оставшейся незастывшей массы, охлаждение на воздухе не менее 10 минут и освобождение изделия из формы.

Наиболее близким аналогом заявляемого в качестве изобретения способа является техническое решение, описанное в патенте РФ №2339512, МПК В29С 39/00, приоритет от 1 марта 2007 года, дата публикации заявки 27 ноября 2008 года на изобретение: "Способ изготовления деталей методом литья под давлением и пресс-форма для его осуществления", включающий разогрев формуемого материала и подачу его под давлением в формообразующую полость с одновременным удалением из нее воздуха, выдержку под давлением при температуре формообразования, сбрасывание давления и охлаждение.

Наиболее близким аналогом заявляемого в качестве изобретения устройства является техническое решение, описанное в патенте Китая №102962911, МПК В29С 33/04, приоритет от 30 ноября 2012 года, дата публикации 13 марта 2013 года на изобретение: "Устройство парафиновое формовочное водяного охлаждения". Устройство содержит резервуар для хранения воды, нагнетательный водяной насос, формирующую форму, внешнюю охлаждающую форму, сеть теплового излучения трубы. В устройстве насос подачи воды соединен по трубопроводу с передним концом резервуара для хранения воды.

Внешняя охлаждающая форма такая же, как формирующая форма, между этими формами имеется зазор, выходной конец насоса подачи воды соединен с зазором, труба сети теплового излучения расположена в верхней части резервуара для хранения воды и резервуар для хранения воды сообщается с сетью теплового излучения трубы, другой конец сети теплоизлучающей трубы соединен с зазором между внешней охлаждающей пресс-формой и формирующей пресс-формой.

Описанные выше технические решения не обеспечивают высокого качества изготовления тонкостенных изделий.

Техническим результатом заявляемой группы изобретений является обеспечение высокого качества изготовления тонкостенных изделий при одновременном увеличении производительности.

Согласно изобретению в способе изготовления изделий методом литья, в котором осуществляют подачу формуемого материала, предварительно разогретого до жидкого состояния, в формообразующую полость, выдержку при температуре формообразования и его охлаждение, для достижения указанного технического результата в качестве формообразующей полости используют гибкую силиконовую форму, изготовление изделий осуществляют путем подачи формуемого материала в гибкую силиконовую форму, охлаждение осуществляют с помощью жидкости, а высвобождение изделия осуществляют растяжением силиконовой формы за счет понижения давления внешнего объема камеры, вмещающей силиконовую форму, при этом в процессе изготовления изделий осуществляют регулирование терморежима.

Согласно изобретению устройство для изготовления изделий методом литья, содержащее внешнюю и внутреннюю части формы, резервуар для хранения воды, циркуляционный насос, а также трубопроводную сеть, для достижения указанного технического результата дополнительно содержит рабочую камеру с крышкой, на которой с помощью прижимных колец закреплена внешняя часть формы, причем в качестве внешней и внутренней частей формы используют силиконовую форму, а также содержит датчики уровня, датчик давления, выходы которых связаны с входом электронного блока управления, первый соленоидный клапан, связывающий рабочую камеру с атмосферой, а также с одним из входов электронного блока управления, второй и третий соленоидные клапаны, предназначенные для подачи или откачки жидкости в рабочую камеру и связанные с другими входами электронного блока управления, а через трубопроводную сеть рабочая камера соединена с насосом, связанным с резервуаром для хранения воды, сообщающимся с охладителем либо с нагревателем для поддержания заданной температуры рабочей среды, между резервуаром для хранения воды и охладителем установлен циркуляционный насос, предназначенный для осуществления циркуляции рабочей жидкости, охлаждаемой в охладителе через патрубок кондиционера.

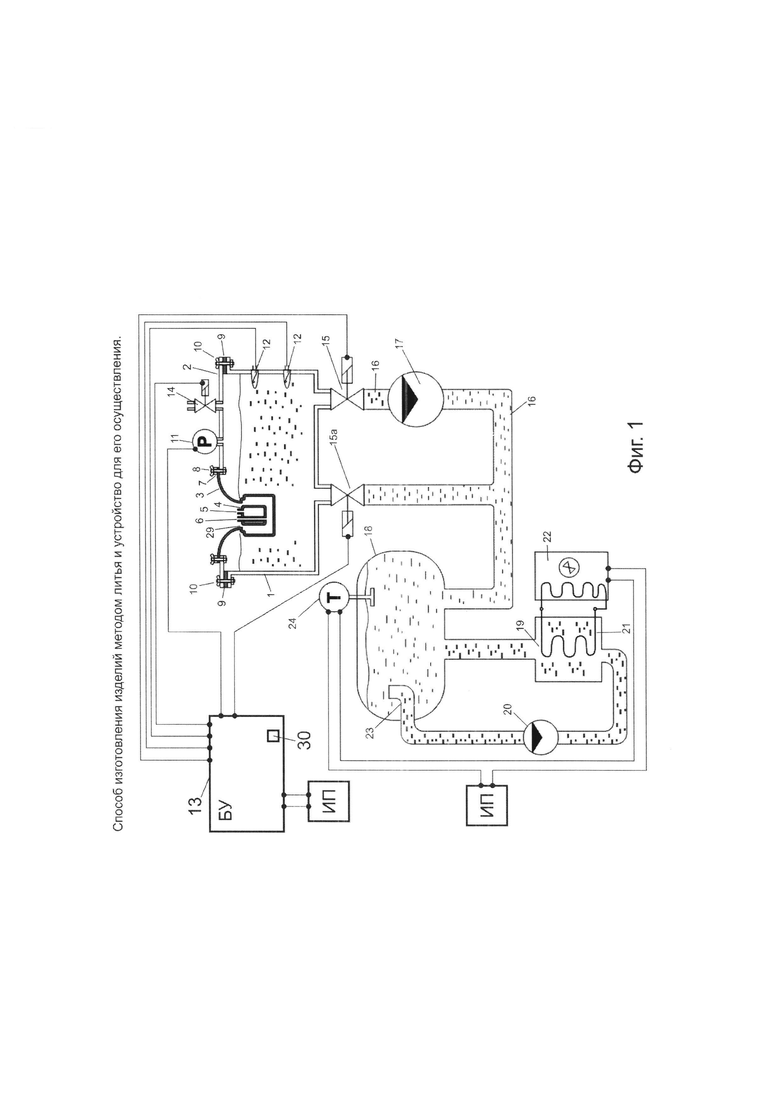

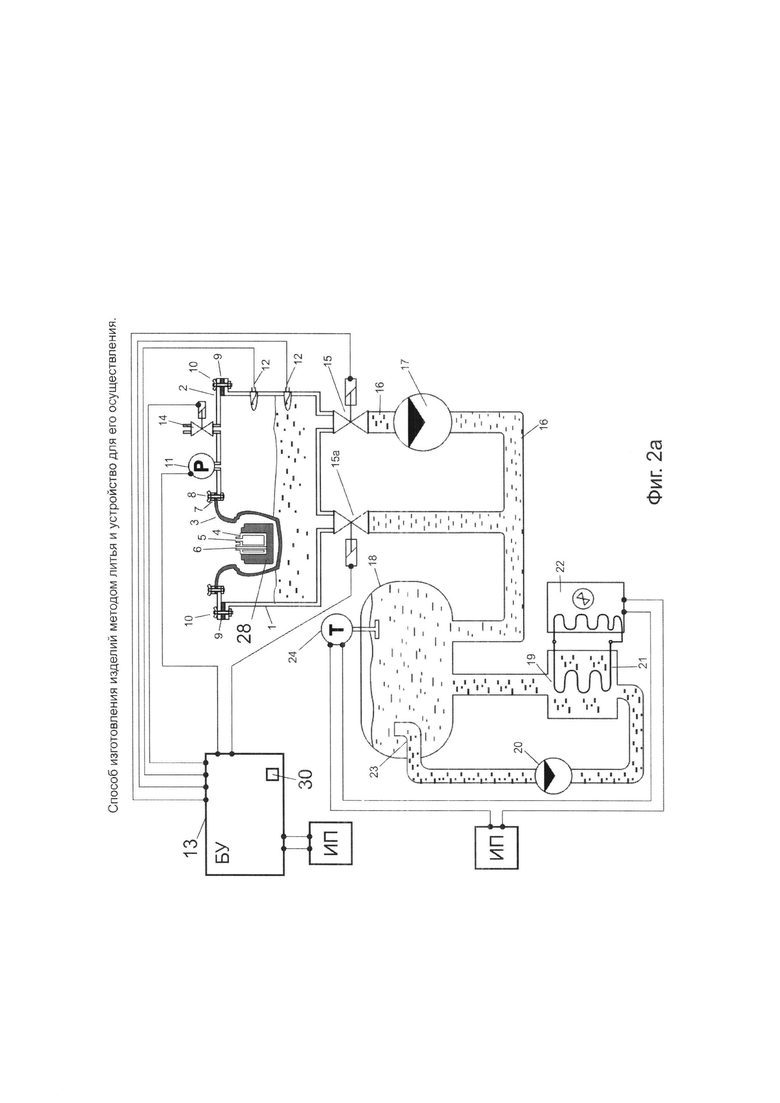

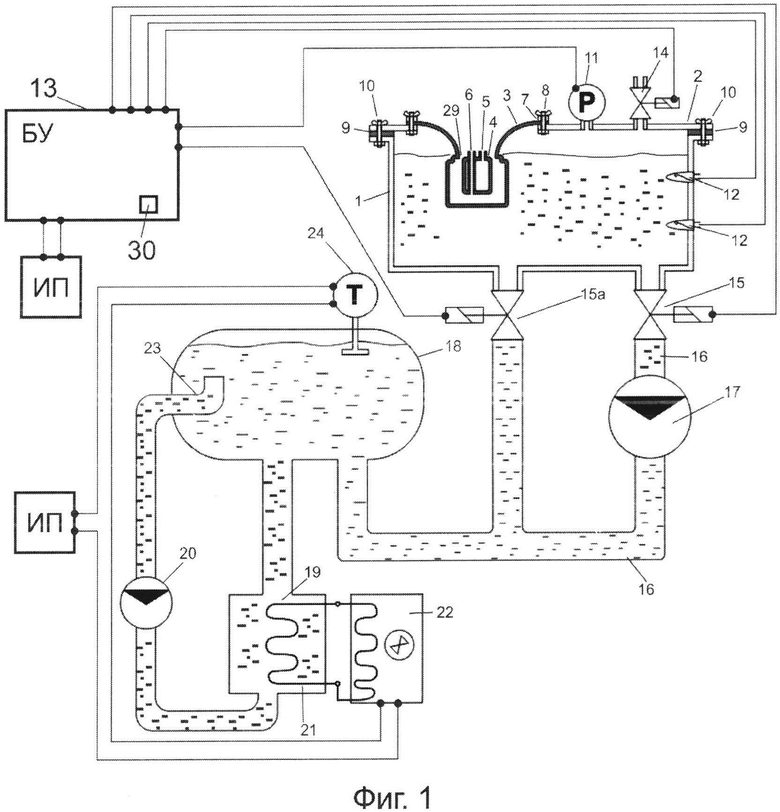

На чертежах (фиг. 1-2а) представлено устройство, реализующее предлагаемый способ. Устройство для изготовления изделий методом литья содержит силиконовые формы, состоящие из внешней части 3 и внутренней части 4, передающих внешнюю и внутреннюю фактуры изделий, а также позволяющих задать точные геометрические размеры изготавливаемых изделий. Для изготовления пустотелых изделий форма состоит из внешней части 3 и внутренней части 4, задающей внутренний объем. Форма закрепляется на крышке рабочей камеры 2 с помощью винтов 8 через систему прижимных колец 7. Крышка рабочей камеры 2 и рабочая камера 1 снабжены датчиками уровня 12, датчиком давления 11, передающими данные на электронный блок управления 13, соленоидным клапаном 14, связывающим камеру 1 с атмосферой. Рабочая камера 1 при установленной крышке 2 герметизируется с помощью прокладки 9 и винта 10. Рабочая камера 1 имеет вводы для подачи и откачки жидкости, которые перекрываются с помощью соленоидных клапанов 15, 15а, управляемых блоком управления 13, а через систему патрубков 16 рабочая камера 1 соединена с насосом 17, сообщающимся с ресивером 18. Ресивер 18 сообщается с охладителем 19 либо с нагревателем для поддержания заданной температуры рабочей среды. Между ресивером 18 и охладителем 19 при помощи циркуляционного насоса 20 происходит постоянная циркуляция рабочей жидкости, охлаждаемой в охладителе 19 патрубками 21 кондиционера 22. Система управляется типовым электронным контроллером на базе Arduino в блоке управления 13. К системе может быть подключено различное количество рабочих камер с индивидуальными условиями для установленных форм и, таким образом, возможно одновременное изготовление различной продукции.

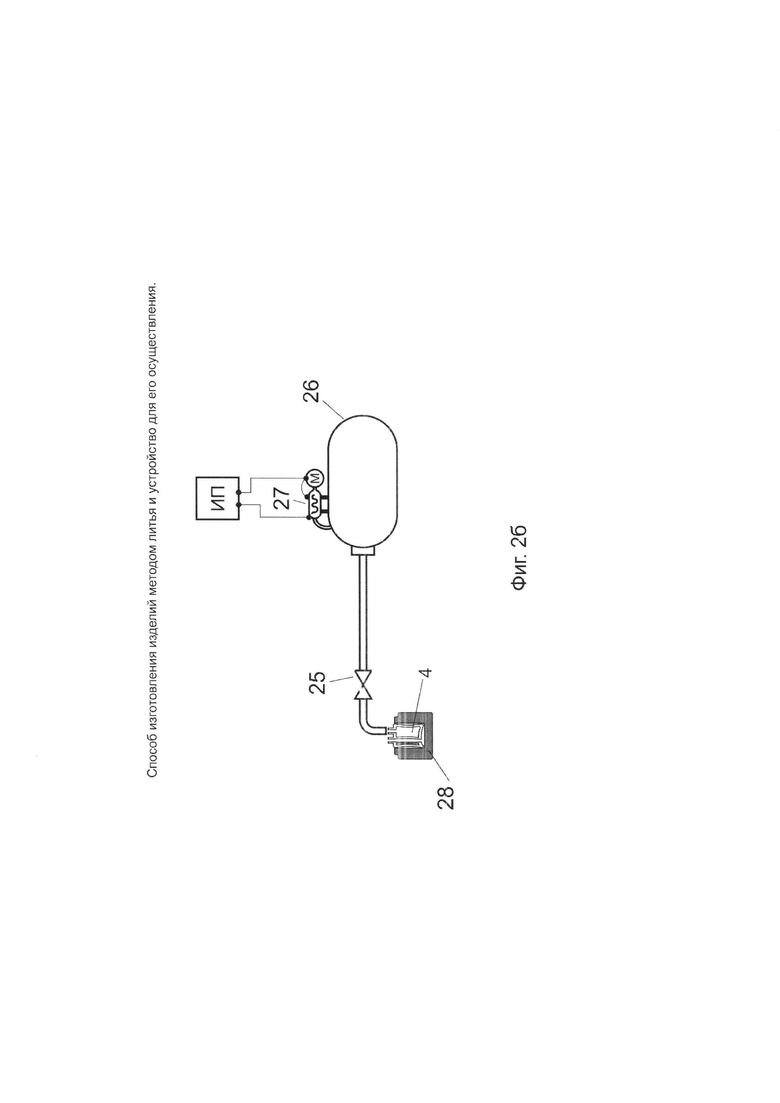

Для извлечения готовых изделий применяют вакуумный пистолет 25, соединенный с вакуумным ресивером 26 и вакуумным насосом 27 с автоматической системой управления (фиг. 2б).

Предлагаемый способ и работа устройства, его реализующего, осуществляется следующим образом. Способ изготовления изделий методом литья в силиконовые формы рассмотрим на примере воскового литья, однако предложенная система позволяет выполнять литье из различных материалов, в том числе из смол и полимеров. Процесс осуществляется следующим образом. Установленные в крышку 2 рабочей камеры 1 внешняя часть 3 формы с установленной внутренней частью 4 формы заливаются через литьевое отверстие 6, идущее до дна будущего изделия 28 формуемым материалом, предварительно разогретым до жидкого состояния, до появления восковой массы в газоотводном канале 29, сигнализирующей о заполнении формы (фиг. 1). После заливки всех форм, установленных в рабочую камеру, литейщик нажимает на блоке управления 13 тактовую кнопку 30, которая меняет рабочую фазу камеры 1. В камеру 1 подается холодная вода путем нагнетания при помощи насоса 17 из ресивера 18. Вода заполняет камеру 1 таким образом, чтобы уровень воды превосходил верхнюю точку изделия 28 внешней части 3 формы. Заполнение камеры 1 контролируется системой датчиков 12, подключенных к блоку управления 13. Через установленное для охлаждения время (таймер - внешнее устройство - настенные часы) оператор нажимает тактовую кнопку 30, вызывая смену фазы в рабочей камере 1 (фиг. 2а). Происходит слив воды из камеры 1 обратно в ресивер 18 при закрытом атмосферном клапане 14, при этом происходит разрежение внутри камеры 1, что вызывает растяжение стенок форм в стороны и высвобождение внешней части изделия. При достижении заданного разряжения срабатывает датчик давления 11, перекрывается соленоидный клапан 15, останавливается насос 17. Литейщик извлекает за внутреннюю часть 4 формы изделие 28 из внешней части 3 формы на поднос и извлекает внутреннюю часть 4 формы изделия 28 при помощи вакуумного пистолета 25, прижимая его раструб к патрубку 5 внутренней части 4 внешней части 3 формы. Из газоотводных каналов 29 и литника 6 извлекают остатки застывшего воска. В рабочей камере 1 нажатием тактовой кнопки 30 меняется управляющая программа и устанавливается атмосферное давление открытием атмосферного клапана 14, внешние части 3 формы приобретают рабочие геометрические размеры. Литейщик устанавливает внутреннюю часть 4 формы во внешнюю часть 3 формы. Возвращенная в ресивер 18 по патрубку 16 рабочая жидкость смешивается с содержимым ресивера. Жидкость постоянно перекачивается циркуляционным насосом 20 из нижней части ресивера 18 через камеру охладителя 19, в которой размещены трубки 21 кондиционера 22 и выбрасывается по патрубку 23 в верхнюю часть ресивера 18. При повышении установленной температуры срабатывает датчик температуры 24 и включается кондиционер 22. При сохранении температуры жидкости в заданных пределах кондиционер отключен. После того как все внутренние части 4 форм установлены во внешние части 3 форм, цикл заливки повторяется. Внешняя часть 3 формы организована таким образом, что литники 6 приходятся на внутренней поверхности изделия, а газоотводные каналы 29 расположены удобно для постобработки изделий 28.

Преимущество заявляемой группы изобретений заключается в том, что они обеспечивают более высокое качество изготовления тонкостенных изделий, за счет того, что в процессе изготовления используют силиконовые формы, которые обладают пластичностью, обеспечивающей растяжение силиконовой формы за счет понижения давления внешнего объема камеры, вмещающей силиконовую форму, а также за счет того, что в процессе изготовления изделия осуществляют плавное регулирование терморежима.

Обеспечение более высокой производительности происходит за счет того, что в процессе изготовления к системе может быть подключено различное количество рабочих камер с индивидуальными условиями для установленных форм и, таким образом, возможно одновременное изготовление как однотипной продукции, так и продукции различного вида.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2574262C1 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПРЕИМУЩЕСТВЕННО В ВИДЕ ТЕЛ ВРАЩЕНИЯ | 2014 |

|

RU2574261C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2396746C1 |

| УСТАНОВКА ДЛЯ ВЫРАЩИВАНИЯ ПУШНЫХ ЗВЕРЕЙ | 1994 |

|

RU2056743C1 |

| ТЕПЛОНАСОСНАЯ УСТАНОВКА ДЛЯ ОТОПЛЕНИЯ И ОХЛАЖДЕНИЯ ПОМЕЩЕНИЙ | 2020 |

|

RU2738527C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2420062C1 |

| МОЛОЧНАЯ ПАСТЕРИЗАЦИОННО-ХОЛОДИЛЬНАЯ УСТАНОВКА | 2010 |

|

RU2436293C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339512C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК В СОСТОЯНИИ СВЕРХПЛАСТИЧНОСТИ | 2005 |

|

RU2306996C2 |

| КОМПОЗИЦИИ ДЛЯ УХОДА ЗА ТКАНЬЮ | 2012 |

|

RU2586331C2 |

Группа изобретений относится к технологическим процессам обработки различных материалов методом литья в охлаждаемые формы и может быть использована для изготовления тонкостенных изделий. Техническим результатом заявляемой группы изобретений является обеспечение высокого качества изготовления тонкостенных изделий при одновременном увеличении производительности. Согласно изобретению в способе изготовления изделий методом литья осуществляют подачу формуемого материала, предварительно разогретого до жидкого состояния, в формообразующую полость, выдержку при температуре формообразования и его охлаждение. В качестве формообразующей полости используют гибкую силиконовую форму. Изготовление изделий осуществляют путем подачи формуемого материала в гибкую силиконовую форму, охлаждение осуществляют с помощью жидкости, а высвобождение изделия осуществляют растяжением силиконовой формы за счет понижения давления внешнего объема камеры, вмещающей силиконовую форму. В процессе изготовления изделий осуществляют регулирование терморежима. 2 н.п. ф-лы, 3 ил.

1. Способ изготовления изделий методом литья, в котором осуществляют подачу формуемого материала, предварительно разогретого до жидкого состояния, в формообразующую полость, выдержку при температуре формообразования и его охлаждение, отличающийся тем, что в качестве формообразующей полости используют гибкую силиконовую форму, изготовление изделий осуществляют путем подачи формуемого материала в гибкую силиконовую форму, охлаждение осуществляют с помощью жидкости, а высвобождение изделия осуществляют растяжением силиконовой формы за счет понижения давления внешнего объема камеры, вмещающей силиконовую форму, при этом в процессе изготовления изделия осуществляют регулирование терморежима.

2. Устройство для изготовления изделий методом литья, содержащее внешнюю и внутреннюю части формы, резервуар для хранения воды, циркуляционный насос, а также трубопроводную сеть, отличающееся тем, что дополнительно содержит рабочую камеру с крышкой, на которой с помощью прижимных колец закреплена внешняя часть формы, причем в качестве внешней и внутренней частей формы используют силиконовые формы, а также содержит датчики уровня, датчик давления, выходы которых связаны с входом электронного блока управления, первый соленоидный клапан, связывающий рабочую камеру с атмосферой, а также с одним из входов электронного блока управления, второй и третий соленоидные клапаны, предназначенные для подачи или откачки жидкости в рабочую камеру и связанные с другими входами электронного блока управления, а через трубопроводную сеть рабочая камера соединена с насосом, связанным с резервуаром для хранения воды, сообщающимся с охладителем либо с нагревателем для поддержания заданной температуры рабочей среды, между резервуаром для хранения воды и охладителем установлен циркуляционный насос, предназначенный для осуществления циркуляции рабочей жидкости, охлаждаемой в охладителе через патрубок кондиционера.

| CN 102962911 A, 13.03.2013 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339512C1 |

| Способ изготовления полых изделий из порошкообразных политетрафторэтилена | 1961 |

|

SU145341A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОГО ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА ПОВЕРХНОСТНЫМ ИНФУЗИОННЫМ ПРОЦЕССОМ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2012 |

|

RU2480334C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285613C1 |

Авторы

Даты

2018-03-12—Публикация

2017-03-31—Подача