Изобретение относится к технологическим процессам обработки различных материалов под давлением методом литья в охлаждаемой пресс-форме и может быть применено, например, для изготовления тонкостенных деталей из резиновых смесей.

Известны способы изготовления деталей из различных материалов путем прессования под давлением.

При изучении справочно-информационных и патентных фондов были выделены наиболее близкие аналоги изобретения, в числе которых и способы обработки давлением, приведенные в "Новом техническом словаре", стр.414, главный редактор А.Ю.Ишлинский, научное издательство "Большая Российская энциклопедия", Москва, 2000:

I способ - способ обработки металлов или других материалов давлением, заключающийся в выдавливании материала из замкнутой полости контейнера через канал матрицы, форма и размеры которого определяют сечение прессуемого профиля. Выдавливание осуществляется жидкостью под высоким давлением или жестким инструментом (пуансоном);

II способ - способ изготовления деталей из пластмасс и резин в пресс-формах, заключающийся в размягчении материала при нагревании и фиксации формы детали в результате выдержки под давлением. При прямом (компрессионном) прессовании материал нагревают в пресс-форме, при литьевом (трансферном) прессовании - в камере, из которой материал продавливается в пресс-форму по так называемым литниковым каналам.

Недостатком I способа является невозможность фиксации формы детали после продавливания неметаллического материала, например резиновой смеси, через канал формообразующей матрицы.

Недостатком II способа является значительная сложность прессования, заключающаяся в подборе и отработке режимов, обеспечивающих качественное изготовление тонкостенных деталей, например, из резиновых смесей. При этом у таких деталей он практически не позволяет исключить следующие наружные и внутренние дефекты:

- разнотолщинность стенок;

- поры и пустоты, выходящие на поверхности стенок детали;

- скрытые пустоты или воздушные пузыри в теле детали (внутри стенок).

Известен способ изготовления деталей методом литья под давлением, включающий разогрев формуемого материала и подачу его под давлением через литники в формообразующую полость с одновременным удалением из нее воздуха, выдержку под давлением при температуре формообразования, сбрасывание давления и охлаждение.

Способ приведен в "Справочнике машиностроителя", том 5, книга 2, стр.783-788, издательство "Машиностроение", Москва, 1964.

В этом же источнике при изложении сущности способа изготовления дано описание используемой пресс-формы.

Указанный источник выбран в качестве прототипа для способа изготовления деталей методом литья под давлением и пресс-формы для его осуществления.

К недостаткам этого способа изготовления следует отнести также ненадежность обеспечения требуемого качества тонкостенной детали и, прежде всего, невозможность гарантировать отсутствие скрытых дефектов внутри ее стенок.

Следует отметить, что детали подобного типа в процессе изготовления (после прессования) контролируются на герметичность под небольшим избыточным давлением (менее 1 атм). Однако при таком контроле все готовые детали, имеющие дефекты внутри стенок, могут быть герметичными, так как даже тонкие стенки, практически, не деформируются (не растягиваются). Поэтому при данном контроле в них могут быть обнаружены только сквозные отверстия. Обнаружить наличие несквозных дефектов контроль герметичности не позволяет. Контроль прочности детали мог бы выявить такие дефекты, однако он, как правило, не делается вследствие того, что при подаче избыточного давления более 1 атм эластичная тонкостенная деталь раздувается и может разрушиться (лопнуть) как в местах наличия дефектов, так и в местах со сплошными и однородными стенками.

Известно, что тонкостенные детали из резиновых смесей весьма широко используются во многих областях техники. При этом они должны обеспечивать работоспособность устройств в широком диапазоне избыточных давлений, в том числе и весьма высоких. Например, в производстве деталей из листового металлического проката методом штамповки взрывом тонкостенные детали из резиновых смесей используются в качестве эластичной герметизирующей прослойки для подвода к поверхности штампуемого листа рабочего газа под избыточным давлением до нескольких тысяч атм.

Поэтому устройства, используемые в указанной области и других областях техники, могут оснащаться герметичными эластичными деталями, в стенках которых гарантированно должны отсутствовать дефекты внутри стенок. При наличии внутренних пустот или воздушных пузырей сплошность и однородность стенок нарушается. В таких местах под действием давления может образоваться сквозное отверстие (или несколько отверстий в зависимости от числа подобных дефектов). Эластичная камера, образуемая деталью с подобными дефектами, становится негерметичной и приводит к отказу в работе всего устройства.

Причиной образования дефектов внутри стенок детали при изготовлении с использованием способа, выбранного за прототип, является проявление глухих (застойных) зон, образующихся при прессовании в формообразующей полости в связи с наличием в ней остатков атмосферной среды (воздуха).

Удаление воздуха при использовании этого способа через место разъема, предназначенное для демонтажа пуансона из матрицы и извлечения готовой детали, может быть не полным. При прессовании формуемый материал вместе с остатками воздуха может продавливаться в пределах формообразующей полости по ходу течения дальше места разъема. Ввиду этого возможность образования дефектов внутри стенок детали не исключается.

Кроме того, изготовитель не всегда может располагать неразрушающими методами контроля внутренних дефектов. Простой и сравнительно дешевый контроль герметичности детали, как было изложено выше, этих дефектов не выявляет.

В настоящее время методы контроля, позволяющие выявлять наличие дефектов внутри стенок детали, известны, но они требуют дополнительного и, как правило, весьма дорогостоящего оборудования.

Задачей настоящего изобретения является разработка как способа изготовления деталей методом литья под давлением из различных материалов, в том числе из резиновых смесей, обеспечивающего гарантированное исключение дефектов внутри стенок, прежде всего малой толщины, и не требующего наличия дополнительного оборудования для контроля отсутствия этих дефектов, так и устройства пресс-формы, позволяющей осуществить предложенный способ.

При использовании предлагаемого изобретения достигается следующий технический результат:

- обеспечивается высокое качество изготовления тонкостенных деталей из различных материалов, в том числе из резиновых смесей, при этом исключается возможность образования дефектов внутри стенок;

- не требуется наличие дополнительного оборудования для контроля отсутствия дефектов внутри стенок.

Решение поставленной задачи и достижение технического результата обеспечивается тем, что согласно предлагаемому изобретению:

а) в известном способе изготовления деталей методом литья под давлением, включающем разогрев формуемого материала и подачу его под давлением через литники в формообразующую полость с одновременным удалением из нее воздуха, выдержку под давлением при температуре формообразования, сбрасывание давления и охлаждение:

1) формуемый материал подают не менее чем на 5% больше объема, требуемого на формирование детали;

2) излишек материала продавливают через весь объем формообразующей полости;

б) в известной пресс-форме, содержащей формообразующую полость, литники для подачи формуемого материала, расположенные вблизи поверхности, образующей один из торцов детали, и канал для удаления воздуха:

1) дополнительно выполнена полость для приема излишка формуемого материала, при этом дополнительная полость размещена со стороны торца, противолежащего литникам;

2) дополнительная полость соединена каналами с формообразующей полостью и атмосферой;

3) объем дополнительной полости выполнен равным не менее 5% объема формообразующей полости;

4) каналы, соединяющие дополнительную полость с формообразующей полостью и атмосферой, размещены с противоположных сторон дополнительной полости.

Рассмотрим отличительные признаки предложенного способа изготовления деталей методом литья под давлением.

Подача по данному способу формуемого материала не менее чем на 5% больше объема, требуемого на формирование детали, обеспечивает вытеснение излишком формуемого материала атмосферной среды из формообразующей полости без проявления глухих (застойных) зон, что приводит к невозможности образования дефектов внутри стенок детали.

Продавливание по данному способу излишка материала через весь объем формообразующей полости позволяет удалить атмосферную среду за ее пределы. Таким образом, исключается наличие дефектов внутри стенок детали.

Следует отметить, что количество продавливаемого формуемого материала не менее 5% от объема, требуемого на формирование детали, установлено по результатам экспериментальных работ. Данное количество обеспечивает передним фронтам потоков формуемого материала, идущим от каждого литника, по всей ширине каждого потока проходить через весь объем формообразующей полости, а затем вместе с воздухом выходить из нее. При этом оно позволяет компенсировать различие расходных характеристик литников и соответствующих им частей формообразующей полости с учетом отклонений от средних значений их характеристик (формы и площади поперечного сечения), определяющих фактическую величину гидродинамических сопротивлений каналов, по которым протекает тот или иной поток.

Указанное количество выбрано, исходя из условия, что даже в случае реализации максимально возможного разрыва по времени между началом выхода потоков из формообразующей полости, передний фронт самого медленно текущего потока также выйдет из этой полости в течение интервала времени, необходимого для вытекания из нее выбранного количества излишка формуемого материала. Выполнение указанного условия гарантирует то, что на пути движения передний фронт каждого потока формуемого материала будет вытеснять воздух за пределы формообразующей полости.

Эффект проявления глухих (застойных) зон в этом случае не возможен, поэтому наружные и внутренние дефекты стенок детали исключаются с достаточно высокой надежностью.

В итоге отличительные признаки предложенного способа обеспечивают изготовление тонкостенных деталей из различных материалов, в том числе из резиновых смесей, гарантированно с высоким качеством.

При использовании данного способа дополнительное оборудование для контроля наличия дефектов внутри стенок изготовителю деталей практически не требуется, но необходимость контроля герметичности не исключается.

Далее рассмотрим отличительные признаки пресс-формы, позволяющей осуществить предложенный способ изготовления деталей.

Выполнение в пресс-форме дополнительной полости для приема излишка формуемого материала и ее размещение со стороны торца, противолежащего литникам, позволяют продавливать излишек формуемого материала через весь объем формообразующей полости. При этом обеспечивается вытеснение атмосферной среды из формообразующей полости без проявления глухих (застойных) зон, что приводит к невозможности образования наружных и внутренних дефектов стенок детали.

Соединение в пресс-форме дополнительной полости каналами с формообразующей полостью и атмосферой позволяет осуществить выход излишка формуемого материала из формообразующей полости в дополнительную полость, а воздуха - из дополнительной полости в атмосферу.

Выполнение в пресс-форме объема дополнительной полости равным не менее 5% объема формообразующей полости обеспечивает передним фронтам потоков формуемого материала, идущим от каждого литника, возможность проходить по всей ширине каждого потока через весь объем формообразующей полости, а затем излишку формуемого материала вместе с воздухом выходить из нее. При этом компенсируются разбросы фактических геометрических размеров каналов, по которым протекает тот или иной поток формуемого материала, и гарантируется то, что на пути движения передний фронт каждого потока формуемого материала будет выходить из формообразующей полости и вытеснять воздух за ее пределы. Эффект проявления глухих (застойных) зон в этом случае не возможен.

Размещение в пресс-форме каналов, соединяющих дополнительную полость с формообразующей полостью и атмосферой, с противоположных сторон дополнительной полости облегчает течение физических процессов, с одной стороны - поступления из формообразующей полости излишка формуемого материала в дополнительную полость, а с другой - выхода воздуха из дополнительной полости в атмосферу.

В совокупности наличие перечисленных отличительных признаков в устройстве предлагаемой пресс-формы также позволяет обеспечить вытеснение атмосферной среды из формообразующей полости за ее пределы без проявления глухих (застойных) зон, что приводит к невозможности образования дефектов внутри стенок детали. За счет этого повышается качество изготавливаемых деталей с любой толщиной стенок из различных материалов, в том числе из резиновых смесей. При этом не требуется дополнительное оборудование для контроля указанных дефектов. Необходимость контроля герметичности деталей не исключается, так как их герметичность может быть нарушена, например, при извлечении детали из пресс-формы.

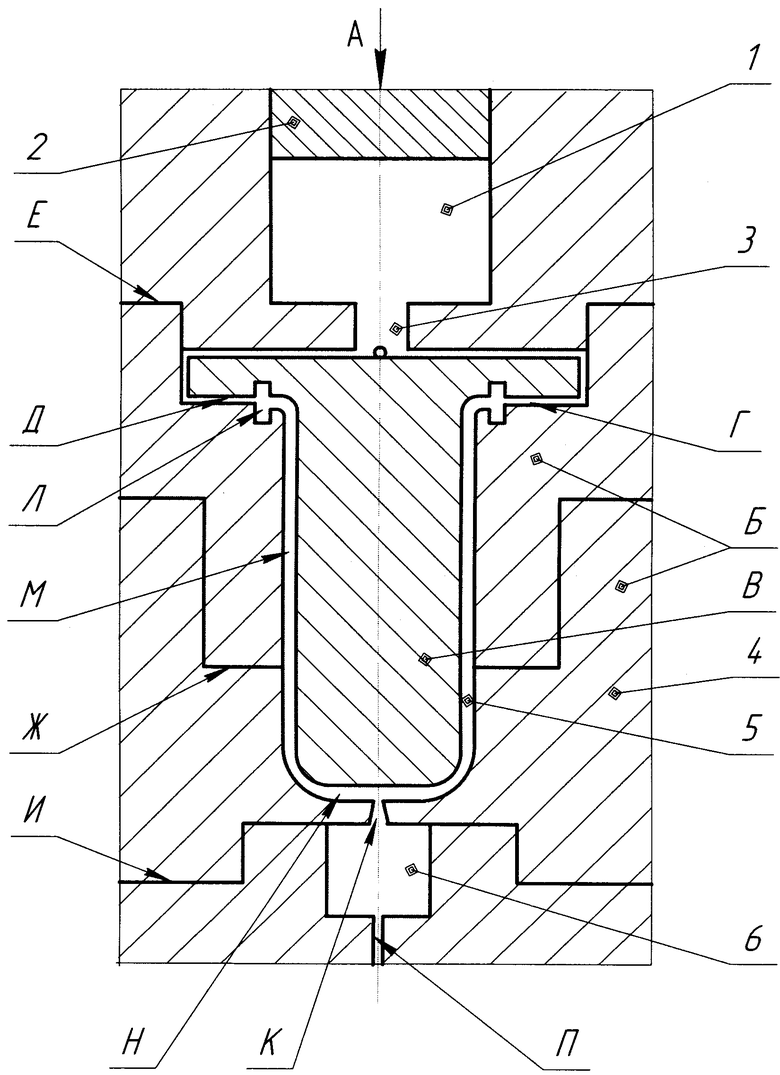

На чертеже представлена схема, позволяющая пояснить техническую сущность изобретения и изложить последовательность проведения необходимых операций технологического процесса с использованием данного способа изготовления деталей методом литья под давлением и предлагаемой конструкции пресс-формы.

Технологический процесс выполняется на оборудовании, позволяющем достигать усилия А прессования формуемого материала (формуемый материал на чертеже не показан). Устройство содержит материальный цилиндр 1, подвижный поршень 2 и литниковую систему 3, которые являются составными частями конструкции пресс-формы 4. Объем (вместимость) материального цилиндра 1 выполняют с учетом возможности размещения в нем формуемого материала, необходимого для формирования детали, и излишка.

Пресс-форма 4 содержит также матрицу Б, пуансон В и литники Г, Д (Г1, Д1), соединяющие литниковую систему 3 с полостью 5, формирующей деталь (литники Г1, Д1 на чертеже не показаны, так как в изображенное сечение не попадают).

Конструкция пресс-формы 4 предусматривает также наличие разъемов в местах:

Е - для соединения цилиндра 1 с литниковой системой 3 и обеспечения возможности очистки цилиндра 1 от остатков формуемого материала;

Ж - для демонтажа пуансона В из матрицы Б и обеспечения возможности извлечения готовой детали;

И - для обеспечения возможности доступа к дополнительной полости 6 с целью ее очистки от излишка формуемого материала, а также для соединения полости 5 с дополнительной полостью 6 каналом К, выполненным, например, в виде точечного отрывного литника и предназначенным для удаления из полости 5 воздуха и излишка формуемого материала.

Полость 5, формирующая деталь, в каждом конкретном случае имеет составные части, которые обеспечивают конфигурацию детали и формируют, например:

Л - буртик;

М - цилиндрическую часть;

Н - донышко.

Кроме того, конструкция пресс-формы 4 за дополнительной полостью 6 со стороны, противоположной каналу К, предусматривает наличие канала П для удаления воздуха в атмосферу.

При использовании данного способа изготовления деталей необходимые операции технологического процесса прессования в предлагаемой пресс-форме проводятся в следующей последовательности, см. чертеж:

- сначала убеждаются в том, что оборудование находится в исходном состоянии (все полости, литники и каналы свободны, в них нет остатков формуемого материала). Прежде всего убеждаются в отсутствии остатков формуемого материала в дополнительной полости 6;

- загружают формуемый материал с учетом излишка в цилиндр 1 и разогревают его до требуемой температуры прессования;

- нагружают поршень 2 усилием А и подают формуемый материал через литники Г, Д (Г1, Д1) в полость 5 в количестве не менее чем на 5% больше объема, требуемого на формирование детали. Указанное количество обеспечивается объемом (вместимостью) полости 6;

- продавливают излишек формуемого материала через весь объем формообразующей полости (от литников до канала К), при этом передний фронт каждого потока формуемого материала через канал К выходит из полости 5 в полость 6, воздух через канал П удаляется в атмосферу, а дополнительная полость 6 заполняется практически полностью формуемым материалом. Выбранный объем полости 6 обеспечивает с запасом по времени выход переднего фронта каждого потока формуемого материала из полости 5 и его прохождение через канал К. За счет этого достигается надежное удаление воздушной среды из полости 5, формирующей деталь;

- после продавливания формуемого материала пресс-форму 4 выдерживают под давлением и при температуре прессования в течение заданного времени, затем сбрасывают давление, пресс-форму охлаждают и извлекают готовую деталь, при этом:

- пресс-форму разбирают по разъемам Е, Ж, И, отсоединяют и извлекают подвижный поршень 2 из материального цилиндра 1, пуансон В из матрицы Б, обеспечивают доступ к полости 6;

- удаляют из всех полостей, литников и каналов пресс-формы излишек и остатки формуемого материала, возвращают используемое оборудование в исходное состояние.

В процессе опробования данного способа были изготовлены несколько партий деталей из резиновых смесей с толщиной стенки около 1 мм. При этом объем полости под излишек формуемого материала варьировался в пределах от 3 до 10% объема тела детали. В результате, при объеме тела детали одной из партий, равном 36 см3, достаточный объем полости под излишек оказался менее 1,5 см3. При объеме тела детали другой партии, равном 54 см3, достаточный объем - менее 2,5 см3. В обоих случаях величина достаточного объема полости под излишек составила менее 5%. Готовые детали были подвергнуты испытаниям путем обжатия стенок детали инертным газом под избыточным давлением. Испытания проводились в условиях как положительных, так и отрицательных температур. Прорыв стенок или появление трещин на наружной и внутренней поверхностях деталей не наблюдались. После разрезки деталей по множественным сечениям вдоль и поперек оси дефектов внутри их стенок не обнаружено.

Практические результаты, полученные при испытаниях, показывают, что при использовании предлагаемого изобретения достигается следующий технический результат:

- обеспечивается высокое качество изготовления тонкостенных деталей из различных материалов, в том числе из резиновых смесей, при этом исключается возможность образования дефектов внутри стенок деталей;

- не требуется наличие дополнительного оборудования для контроля отсутствия дефектов внутри стенок деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОМЕСТНАЯ ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2021 |

|

RU2779342C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ЛИТЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2646907C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТОВ ЭЛЕКТРОХИМИЧЕСКОГО ЭЛЕМЕНТА ДЛЯ ТЕПЛОВЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА И КОНСТРУКЦИЯ ОСНАСТКИ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2745745C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2142354C1 |

| ПРЕСС-ФОРМА ДЛЯ БЕЗОБЛОЙНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2484967C2 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 2004 |

|

RU2274546C1 |

| Литьевая пресс-форма для изготовления кольцевых полимерных изделий | 1984 |

|

SU1351806A1 |

| Литьевая форма для изготовления изделий из полимерного материала | 1987 |

|

SU1497024A1 |

| Пресс-форма для литья под давлением | 1988 |

|

SU1636118A1 |

| СПОСОБ ФОРМОВАНИЯ ПРЕССОВАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2401736C2 |

Заявленная группа изобретений относится к технологическим процессам обработки различных материалов под давлением методом литья в охлаждаемой пресс-форме и может быть применена, например, для изготовления тонкостенных деталей из резиновых смесей. Техническим результатом заявленной группы изобретений является обеспечение высокого качества изготовления тонкостенных деталей из различных материалов путем исключения дефектов внутри стенок деталей, при этом не требуется наличие дополнительного оборудования для контроля отсутствия этих дефектов. Технический результат достигается способом изготовления деталей методом литья под давлением, который включает разогрев формуемого материала и подачу его под давлением через литники в формообразующую полость с одновременным удалением из нее воздуха. Далее осуществляют выдержку под давлением при температуре формообразования, сбрасывание давления и охлаждение. При этом формуемый материал подают в количестве не менее чем на пять процентов больше объема, требуемого на формирование детали. Излишек материала продавливают через весь объем формообразующей полости. 2 н.п. ф-лы, 1 ил.

| Справочник машиностроителя | |||

| - М.: Машиностроение, 1964, т.5, книга 2, с.783-788 | |||

| Устройство для формования полимерных изделий в вакууме | 1988 |

|

SU1593965A1 |

| Способ формования и вулканизации тонкостенных резиновых изделий | 1940 |

|

SU61734A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1990 |

|

SU1772999A1 |

| УСТРОЙСТВО ИНДИКАЦИИ СОГЛ.ЛСОВАННОГО ПОЛОЖЕНИЯ РОТОРОВ СЕЛЬСИНОВ | 0 |

|

SU168355A1 |

| JP 55117631 A, 10.09.1980. | |||

Авторы

Даты

2008-11-27—Публикация

2007-03-01—Подача