Изобретение относится к области обработки металлов давлением, а именно к способам получения изделий формовкой в состоянии сверхпластичности из листовых заготовок.

Известны способы получения изделий из листовых заготовок равномерно распределенным деформирующим усилием подвижной среды в жесткой матрице с прижимом заготовки (см., например, Исаченков Е.И. Штамповка резиной и жидкостью. - М.: Машиностроение, 1967, с.164, рис.85).

Недостатком указанных способов является невозможность получения многокомпонентных изделий, включающих в себя более одной детали, которая формуется в соответствии с описываемой последовательностью.

Также известен способ штамповки изделий из листовых заготовок равномерно распределенным деформирующим усилием подвижной среды в жесткой матрице с прижимом заготовки, в котором с целью повышения качества и расширения номенклатуры изделий перед формообразованием в матрице заготовку предварительно свободно выпучивают в сторону матрицы и затем путем перемещения матрицы дополнительно деформируют периферийную зону заготовки контактирующей с ней поверхностью матрицы, послуживший прототипом (см. авторское свидетельство СССР №831270, МКИ В21D 26/02, 1981).

Известный способ позволяет значительно повысить качество изделий за счет устранения разнотолщинности стенок в их сечении. Кроме того, он обеспечивает получение изделий из листовых заготовок расширенной номенклатуры.

Однако имеется и некоторый недостаток способа. Расширение номенклатуры продукции достигается изменением конфигурации получаемого изделия, его формы и размеров. В то же время само изделие представлено одной штампуемой деталью, что не позволяет получать методом формовки в состоянии сверхпластичности изделий, состоящих из двух или более деталей-компонентов, входящих в него. Этим ограничивается номенклатура получаемых изделий и сужаются технологические возможности способа.

В то же время в производстве, в электротехнической промышленности, в химическом машиностроении, а также при изготовлении товаров народного потребления и т.д. зачастую возникает необходимость получать изделия в виде полых деталей из листовых заготовок, скрепленных с помощью неразъемного соединения с другими деталями, которые выполнены из инородных материалов (не обладающих свойством сверхпластичности), в том числе и неметаллическими. Последние могут не допускать соединения пайкой, сваркой, склеиванием и т.п. Требованиями к таким изделиям служат, например, герметичность, прочность закрепления крепежных элементов на основной детали изделия, а для изделий художественно-декоративного плана это комбинация металлической детали с фрагментами типа камень, стекло, керамика и др.

Существуют следующие типовые схемы СПФ:

- свободная формовка или выпучивание заготовки (без использования матрицы),

- негативная формовка, при которой материал заготовки вдавливается в матрицу,

- позитивная и комбинированная формовка с обтяжкой рельефа, выступающего над формообразующей поверхностью матрицы.

Задачей настоящего изобретения является расширение номенклатуры получаемых изделий путем введения в них, помимо основной детали (материал которой сверхпластичная латунь Л63 или ЛЖМц 59-1-1), получаемой сверхпластичной формовкой, деталей-компонентов, выполненных из материалов, не обладающих свойствами сверхпластичности, в том числе неметаллических, для чего используют матрицу с гнездами под установку деталей-компонентов, выступающих за формообразующую поверхность матрицы, а неразъемное соединение обеспечивают за счет обтекания деталей-компонентов материалом заготовки, находящимся в состоянии сверхпластичности с образованием поднутрений с условием, что выступание детали-компонента не должно превышать 5 толщин листа заготовки.

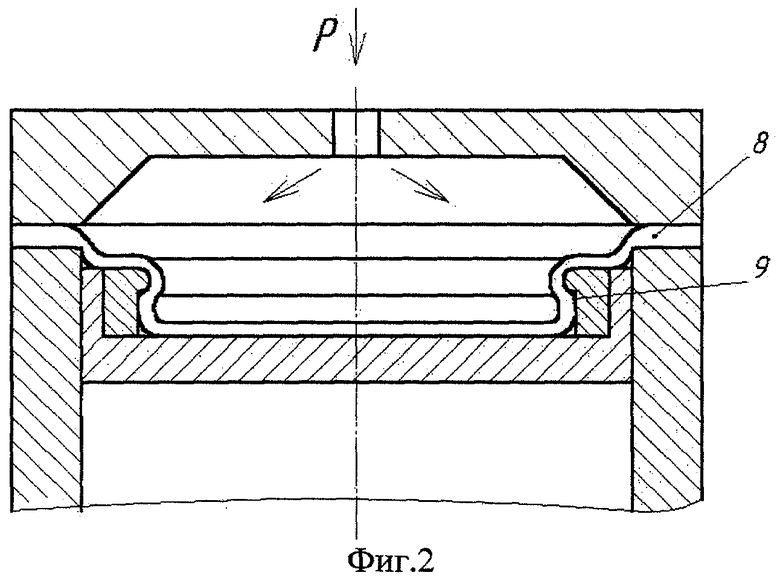

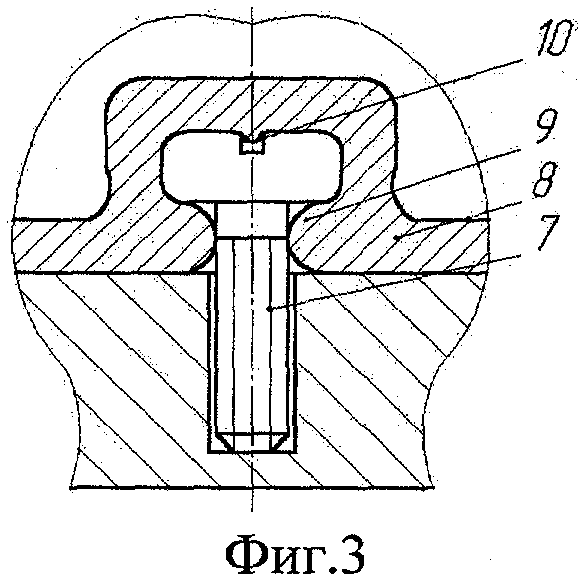

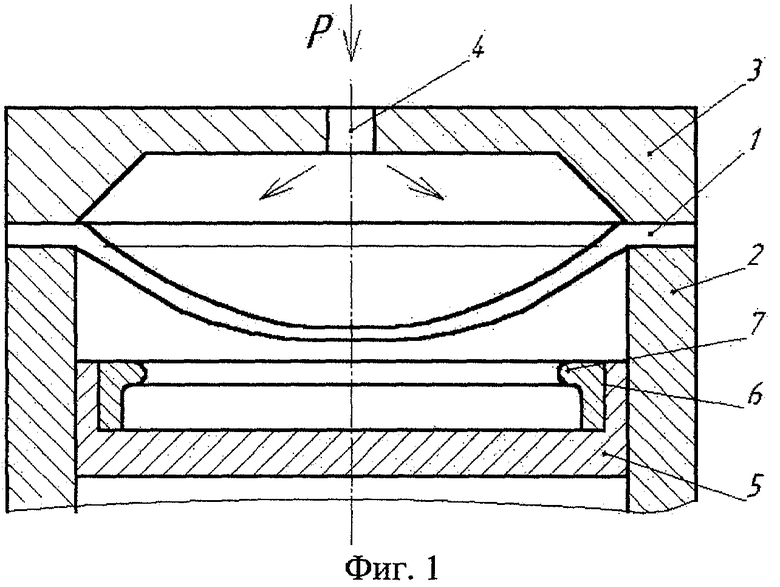

Для осуществления предлагаемого способа (фиг.1) листовую заготовку 1 укладывают на корпус 2 устройства для формовки, накрывают крышкой 3 с отверстием 4 для подачи сжатого газа и обжимают по периферии, чтобы обеспечить герметичность пространства между крышкой и заготовкой. В матрицу 5, а именно в специальные гнезда 6, выполненные в ней, предварительно устанавливают присоединяемую деталь (детали) 7, являющуюся компонентом будущего изделия 8, так, что часть ее выступает над поверхностью матрицы. Как вариант, такой деталью, показанной на фиг.3, служит винт, предназначенный для крепления готового изделия. Разность его диаметральных размеров образует конструктивный элемент удерживающего профиля в осевом направлении матрицы - поднутрение 9, а шлиц - элемент 10, удерживающий его от проворота вокруг вертикальной оси.

Далее производят нагрев устройства для формовки, а вместе с ним и заготовки до температуры сверхпластичности, которая для сплавов Л63 и ЛЖМц 59-1-1 равна 650°С и 550°С соответственно. После этого в устройство через отверстие 4 в крышке 3 подают сжатый газ под давлением в пределах 0,2...1,5 МПа.

Далее способ может выполняться по двум различным схемам.

Схема 1. Если высота детали-компонента невелика и ее профиль приближен к плоскому, а также при расстоянии между заготовкой и матрицей с установленными в ней деталями-компонентами менее 10...12 толщин листа процесс осуществляют в неподвижной матрице.

Схема 2. Если расстояние между заготовкой и матрицей с установленной в ней деталью-компонентом превышает 12 толщин листа, то используют матрицу, имеющую возможность перемещения навстречу заготовке. В этом случае процесс осуществляют в 2 стадии. На первой стадии производят свободную формовку под давлением 0,2...0,5 МПа и одновременное перемещение матрицы до достижения заготовкой 30...40% деформации. На второй стадии выполняют соединение формуемой оболочки с деталями-компонентами.

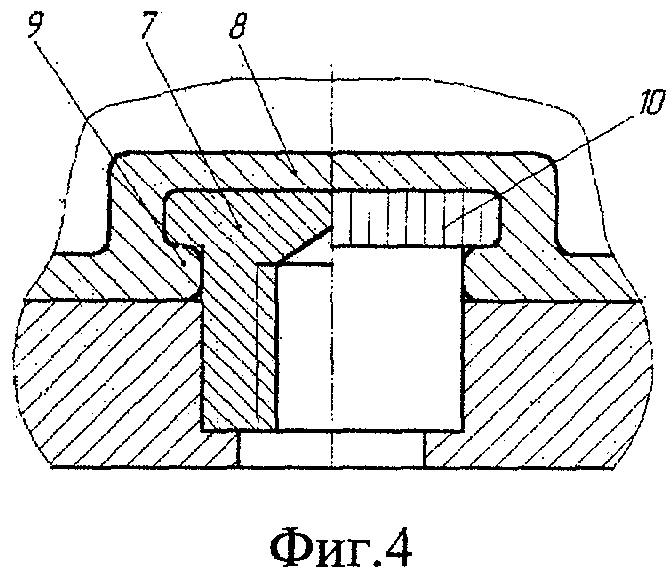

Матрицу 5 перемещают навстречу заготовке по направляющим корпуса 2, благодаря этому происходит дополнительная деформация материала заготовки выступающей над поверхностью матрицы частью детали-компонента 7 и частичное заполнение конструктивного элемента - поднутрения 9. Аналогично материал заготовки затекает и в элемент 10 (фиг.3 и 4). Дальнейший процесс формовки сопровождается заполнением материалом заготовки донной и периферийной частей формообразующей полости матрицы 5, которая для обеспечения требуемых размеров изделия по высоте фиксируется на нужном уровне в корпусе 2 устройства.

Для обеспечения качества изделия и прочности соединения деталей давление рабочей среды ступенчато изменяют, не менее 2...3 раз, от 0,2 до 1,5 МПа с промежуточными выдержками.

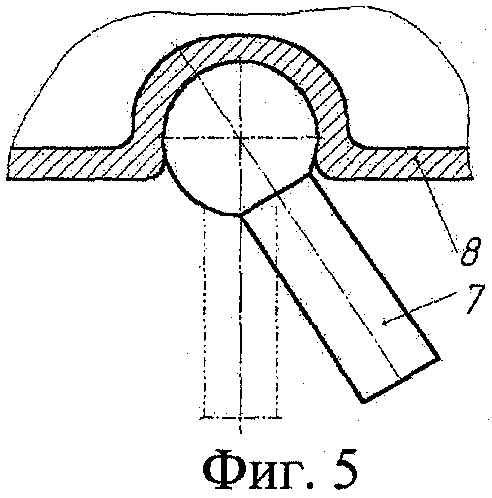

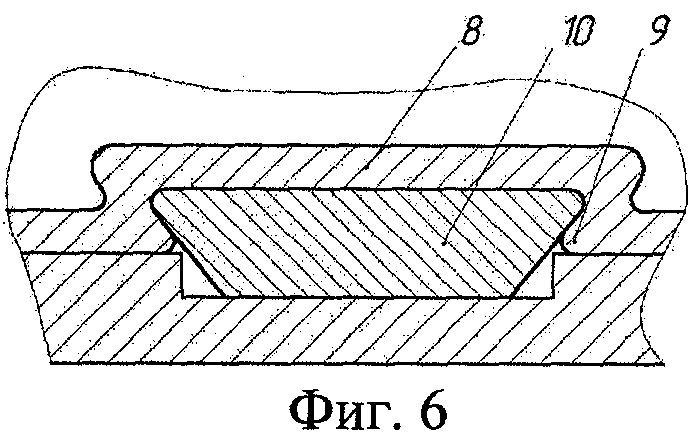

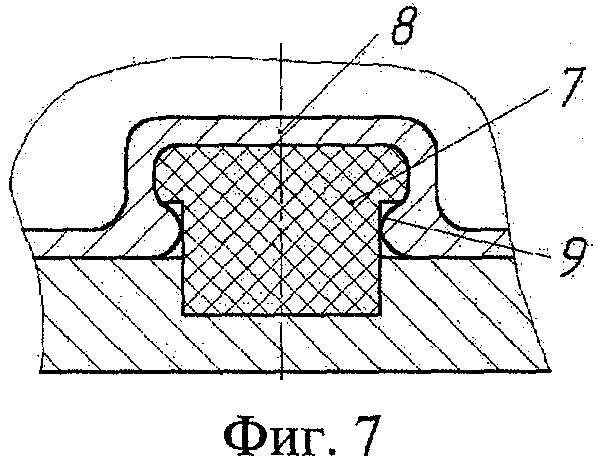

Технологические возможности способа весьма широки. Возможны соединения с деталями типа винтов (фиг.3), втулок с внутренней резьбой, снабженных специальным удерживающим профилем с элементами 10 в виде рисок на наружной поверхности (фиг.4). Если выполнить выступающую часть стержня (фиг.5) в виде удерживающего элемента-сферы, то возможно получение подвижного неразъемного шарнирного соединения. Для соединения основной детали с пластиной достаточно снабдить последнюю скосом по периферии, как это показано на фиг.6, причем она может выполняться из любого материала, выдерживающего температуру СПФ. Часто применяемые комбинации металлической детали с изоляторами в виде фарфоровых деталей также выполнимы данным способом (фиг.7).

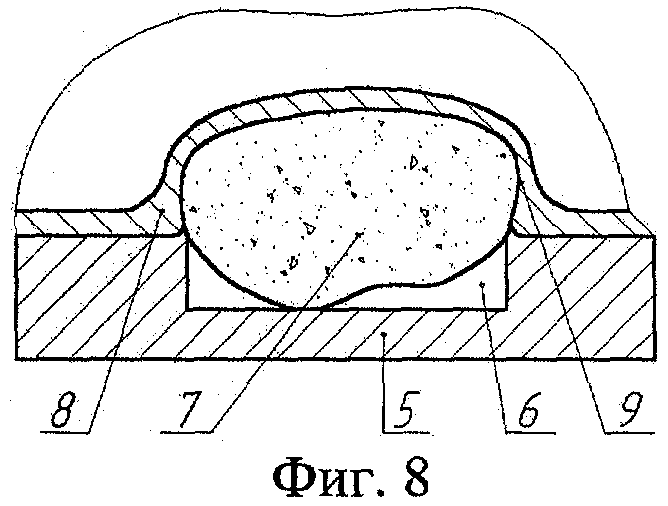

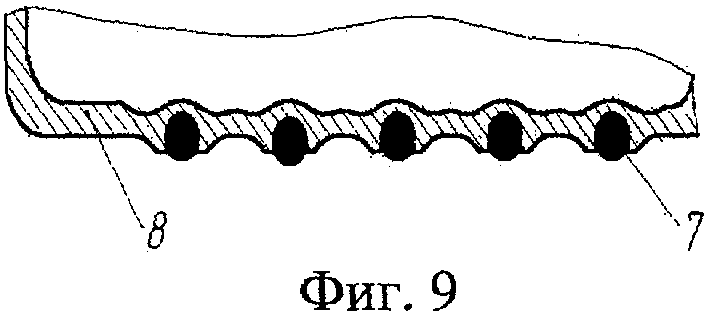

Предлагаемый способ может быть использован для получения изделий художественно-декоративного характера, когда в качестве присоединяемых к основной детали деталей-компонентов в гнезда матрицы помещают фрагменты камней, керамики, стекла и т.п. неметаллических материалов, выдерживающих температуру процесса формовки (фиг.8). Аналогичный подход, но с использованием более мелких частиц, позволяет получить шаржированную поверхность основной детали. Примером может служить соединение с частицами абразива, которое другими способами получить бывает затруднительно (фиг.9).

Во всех вариантах осуществления предложенного способа для извлечения готового изделия снимают крышку 3 и извлекают его из устройства для формовки.

Предпринимается попытка применить способ СПФ для получения сборных многокомпонентных изделий методом неразъемных соединений путем термического и механического воздействия (затекания металла, находящегося в состоянии сверхпластичности, в удерживающий профиль присоединяемой детали-компонента изделия). Проведенные эксперименты на специально изготовленном штамповом блоке подтвердили такую возможность для изделий с компонентами в виде кольца, винтов, гаек, шариков, частиц камня, стекла и др.

Практическое применение предлагаемого способа:

- термически-механическое закрепление в основной формуемой детали других деталей-компонентов изделия (в т.ч. не обладающих свойствами сверхпластичности);

- установка крепежных элементов типа винтов, шпилек, резьбовых втулок, пластин и др. для последующего крепления отформованной детали в более сложных изделиях;

- замена литья деталей (например, из латуни Л63 или ЛЖМц 59-1-1) с крепежной арматурой на листовую формовку в состоянии сверхпластичности с целью снижения металлоемкости изделий;

- соединение по схеме сверхпластичный металл - металл другой марки;

- получение более сложных многокомпонентных изделий типа секций теплообменников с целью повышения технологичности и снижения трудоемкости их изготовления;

- создание художественно-декоративных изделий с использованием камня, керамики, стекла и т.п. в качестве неметаллических компонентов (инкрустация);

- шаржирование поверхности формуемых деталей частицами и порошками со специальными свойствами (например, абразивными).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения оптимальной скорости деформации | 1989 |

|

SU1774224A1 |

| Способ изготовления оболочек | 1984 |

|

SU1181749A1 |

| СПОСОБ ФОРМОВКИ ЛИСТОВОЙ ЗАГОТОВКИ В РЕЖИМЕ СВЕРХПЛАСТИЧНОСТИ | 2017 |

|

RU2693222C2 |

| Способ штамповки деталей из листовых заготовок в состоянии сверхпластичности | 1982 |

|

SU1031577A1 |

| СПОСОБ ФОРМОВКИ ЛИСТОВОЙ ЗАГОТОВКИ В РЕЖИМЕ СВЕРХПЛАСТИЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2433010C2 |

| Способ реверсивной формовки в состоянии сверхпластичности | 1985 |

|

SU1297969A1 |

| Штамп для реверсивной вытяжки листовых материалов | 1982 |

|

SU1031576A1 |

| Способ пневмотермической формовки листовой заготовки | 2019 |

|

RU2733613C1 |

| Устройство для листовой формовки в состоянии сверхпластичности | 1989 |

|

SU1687334A1 |

| Способ получения изделий из сверхпластичных материалов | 1977 |

|

SU774695A1 |

Изобретение относится к области обработки металлов давлением, в частности к формовке изделий в состоянии сверхпластичности. Одновременно с формообразованием тонкостенной детали получают ее неразъемное соединение с деталями-компонентами в матрице с гнездами под установку деталей-компонентов, величина выступания которых за формообразующую поверхность матрицы не превышает пяти толщин листа. Неразъемное соединение получают обтеканием деталей-компонентов материалом заготовки, находящимся в состоянии сверхплатичности с образованием поднутрений. При этом, если расстояние между заготовкой и матрицей с установленной в ней деталью-компонентом не превышает 10...12 толщин листа, процесс неразъемного соединения с деталями-компонентами осуществляют в одну стадию с использованием неподвижной матрицы. Если упомянутое расстояние превышает указанную величину, то процесс осуществляют в две стадии с использованием матрицы, имеющей возможность перемещения навстречу заготовке, на первой из которой осуществляют свободное перемещение матрицы до достижения заготовкой 30...40% деформации, а на второй - неразъемное соединение с деталями-компонентами. Расширятся технологические возможности. 3 з.п. ф-лы, 9 ил.

| Способ штамповки изделий излиСТОВыХ зАгОТОВОК | 1978 |

|

SU831270A1 |

| Способ упаковки колбас в термопластичную оболочку | 1980 |

|

SU895819A1 |

| DE 3521206 А1, 18.12.1986 | |||

| ДЕЗИНТЕГРАТОР | 2016 |

|

RU2630937C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОЙ СТРУКТУРЫ И ЯЧЕИСТАЯ СТРУКТУРА | 1989 |

|

RU2043805C1 |

Авторы

Даты

2007-09-27—Публикация

2005-10-24—Подача