Изобретение относится к машиностроению, а именно к системам управления и контроля гидравлических приводов штанговых насосов.

Известна система управления гидравлическим приводом глубинного штангового насоса (патент 90857, опубл. 20.01.2010 г., бюл. 2). Система управления содержит силовой блок в составе насоса и двигателя, которые соединены с источником тока через частотный преобразователь. Система управления также содержит управляющий контроллер, первый вход которого соединен посредством аналогового блока ввода с датчиками параметров рабочей среды в полостях гидроцилиндра, второй вход посредством цифрового блока ввода соединен с датчиками положения штока гидроцилиндра, а третий вход соединен с блоком питания. Для подачи питания на электрогидравлические распределители и для включения элементов силового блока первый выход контроллера посредством аналогового блока вывода соединен с частотным преобразователем, а второй выход посредством цифрового блока вывода через блок коммутации соединен с первым входом блока коммутационной и силовой аппаратуры, осуществляющим включение или выключение электродвигателя масляного насоса и ТЭН. Со вторым входом блока коммутационной и силовой аппаратуры соединен блок сетевого питания привода. Для плавного регулирования скорости электродвигателя масляного насоса первый выход блока коммутационной и силовой аппаратуры соединен посредством частотного преобразователя с обмотками двигателя. Выходы блока сетевого питания подсоединены к входам датчиков положения штока гидроцилиндра, к входу блока коммутации, к входу управляющего контроллера. Первый вход управляющего контроллера соединен посредством аналогового блока ввода с датчиком уровня масла в гидросистеме, с датчиком температуры масла в гидросистеме и с датчиками давления в полостях гидроцилиндра. Второй выход блока коммутационной силовой аппаратуры соединен с электродвигателем вентилятора охлаждения масла. Третий выход блока коммутационной и силовой аппаратуры соединен с масляными ТЭН. Выход блока сетевого питания подсоединен к входу блока фазоуказателя, выход которого подсоединен к входу аналогового блока ввода. По меньшей мере один из выходов блока коммутации соединен с электрогидравлической аппаратурой.

Недостатком системы является отсутствие контроля внешней среды, что не позволяет обеспечить оптимальную технологичность и надежность работы привода глубинного штангового насоса.

Задачей изобретения является повышение надежности работы гидравлического привода штангового насоса.

Техническим результатом является обеспечение контроля работы всех систем привода в реальном времени с возможностью предотвращения аварийных ситуаций, в том числе в условиях низких температур.

Технический результат достигается тем, что система управления гидравлическим приводом штангового насоса содержит программируемый логический контроллер, аналоговые входы которого соединены с выходами датчика давления масла, датчика температуры масла в штоковой полости гидроцилиндра и датчика температуры масла, а дискретные входы программируемого логического контроллера соединены с выходами датчика перемещения штока, датчика положения штока, датчика положения затвора напорной линии, датчика уровня масла в баке, датчика засоренности фильтра и преобразователя частоты. Кроме того, коммуникационный порт программируемого логического контроллера соединен с аналогичными портами датчика угла наклона опоры, эхолота и устройства беспроводного обмена данными. К дискретным выходам программируемого логического контроллера подсоединены реле, управляющие электромагнитами, устройства включения/выключения систем нагрева и охлаждения масла и дискретные входы частотного преобразователя, входная силовая шина которого подключена к питающей сети, а его выходная силовая шина подключена к электродвигателю насоса гидравлического привода штангового насоса.

В качестве реле, которые взаимодействуют с электромагнитами, используются полупроводниковые реле постоянного тока. В качестве устройств запуска систем нагрева и охлаждения используются контакторы включения. Коммуникационный порт программируемого логического контроллера использует линию связи RS-485 и протокол связи ModbusRTU. Система управления гидравлическим приводом штангового насоса дополнительно снабжена устройством контроля подключения напряжения питающей сети, выход которого соединен с дискретным входом контроллера.

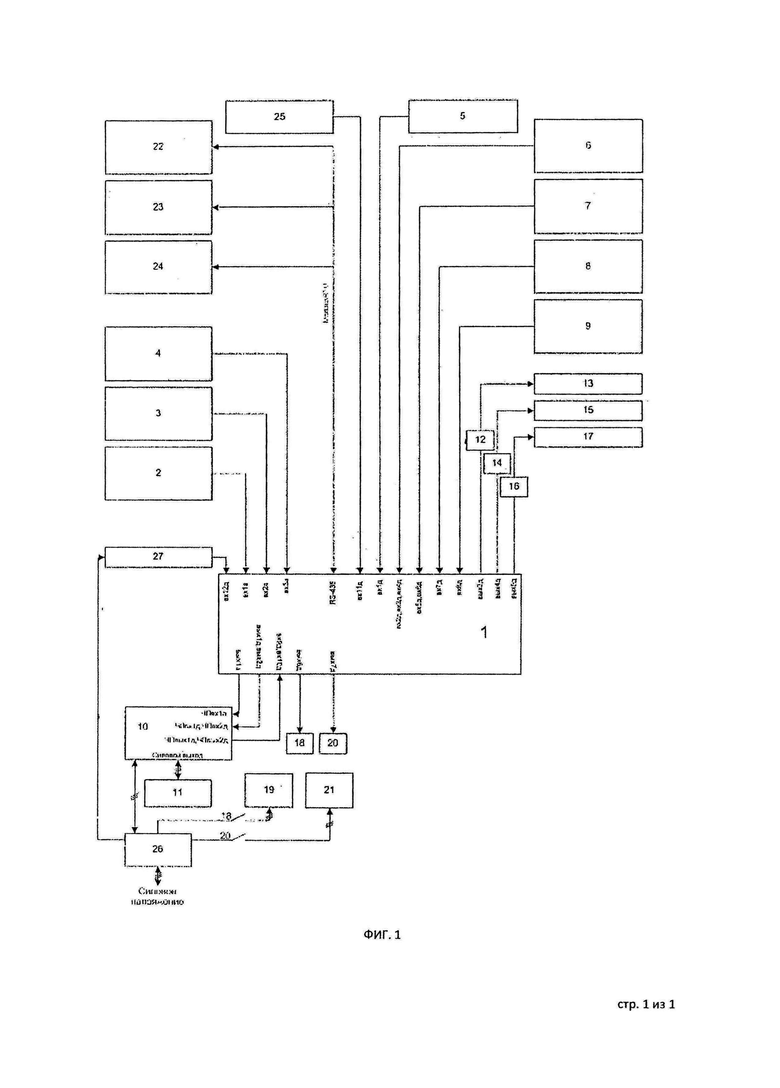

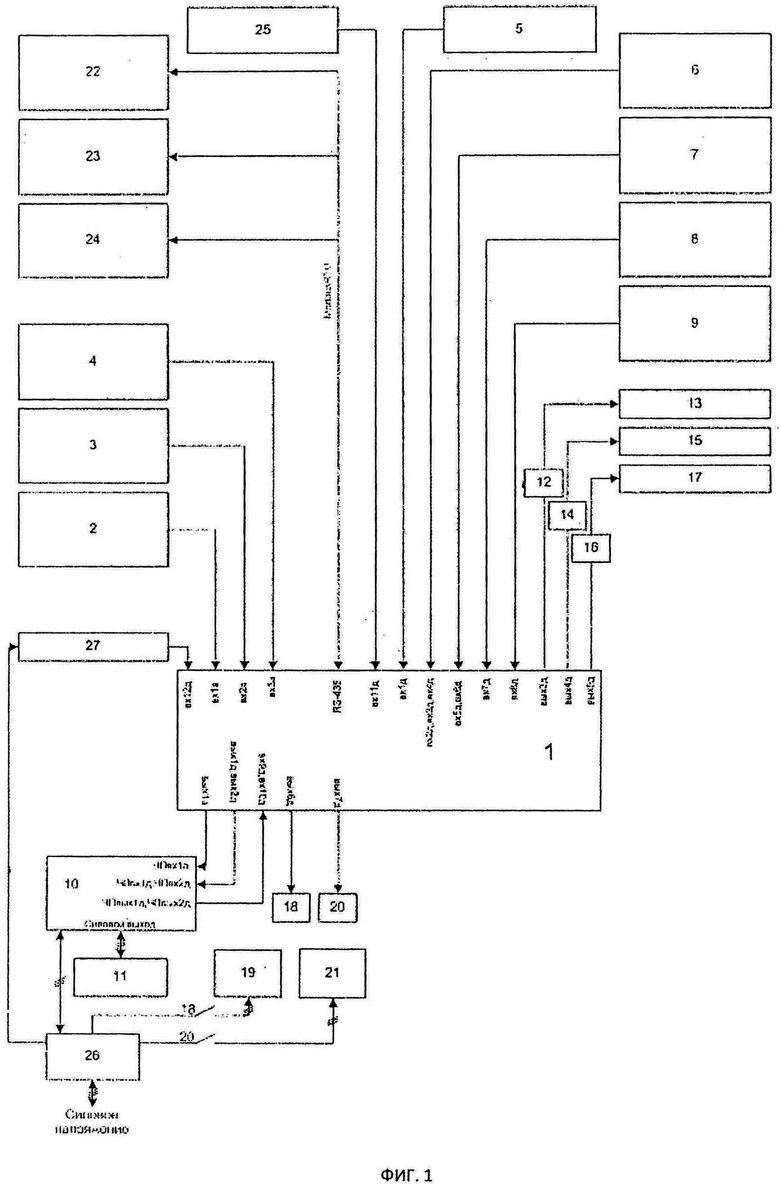

На чертеже представлена функциональная схема системы управления гидравлическим приводом штангового насоса.

Система управления гидравлическим приводом штангового насоса содержит программируемый логический контроллер 1 (далее ПЛК), управляемый программным обеспечением, датчики различного назначения и силовые устройства. Датчик давления масла 2 предназначен для регистрации давления в напорном трубопроводе гидравлического привода. Выход датчика давления масла 2 соединен с первым аналоговым входом ПЛК. Датчик температуры масла 3 в штоковой полости гидроцилиндра расположен на опоре гидроцилиндра в непосредственной близости от штоковой полости и предназначен для измерения температуры масла в напорной линии. Выход датчика температуры масла 3 в штоковой полости гидроцилиндра соединен со вторым аналоговым входом ПЛК. Датчик температуры масла 4 расположен в гидравлическом баке насосной станции и предназначен для измерения температуры масла в баке. Выход датчика температуры масла 4 соединен с третьим аналоговым входом ПЛК. Бесконтактный датчик 5 перемещения штока гидроцилиндра установлен на опоре гидроцилиндра напротив перфорированной металлической линейки и предназначен для измерения перемещения штока гидроцилиндра. Выход бесконтактного датчика 5 перемещения штока гидроцилиндра соединен с первым дискретным входом ПЛК. Датчик положения штока гидроцилиндра 6 расположен на опоре гидроцилиндра и предназначен для определения соответствующего положения штока гидроцилиндра. Таких датчиков может быть установлено несколько, например, для верхнего, нижнего и среднего положения штока гидроцилиндра. Выходы (выход) датчиков (датчика) положения штока гидроцилиндра 6 соединены со вторым, третьим и четвертым дискретными входами ПЛК. Датчик положения затвора всасывающей линии 7 расположен на трубопроводе насосной станции и предназначен для определения открытого/закрытого положения затворов всасывающей линии. Таких датчиков может быть два. Выходы двух датчиков положения затворов 7 всасывающей линии соединены с пятым и шестым дискретными входами ПЛК. Датчик уровня масла 8 расположен в гидравлическом баке насосной станции и предназначен для определения аварийного уровня масла в гидравлическом баке. Выход датчика уровня масла 8 в баке соединен с седьмым дискретным входом ПЛК. Датчик 9 фильтра тонкой очистки масла расположен в гидравлическом баке насосной станции непосредственно на сменном фильтре тонкой очистки и предназначен для определения степени засорения фильтра. Выход датчика 9 фильтра тонкой очистки соединен с восьмым дискретным входом ПЛК. Первый и второй дискретные выходы частотного преобразователя 10 соединены с девятым и десятым дискретными входами ПЛК. Через эти выходы частотный преобразователь передает на входы ПЛК сигналы об ошибках в работе (перегрузка, превышение тока, прочие ошибки - на девятый дискретный вход ПЛК) и критических параметрах силового электропитания (повышенное или пониженное напряжение - на десятый дискретный вход ПЛК). Первый аналоговый выход ПЛК соединен с первым аналоговым входом напряжения частотного преобразователя 10, величина сигнала первого аналогового выхода ПЛК задает частоту и напряжение силового трехфазного электропитания на силовом трехфазном выходе частотного преобразователя 10, подключенного к электродвигателю 11 гидравлического насоса. Первый дискретный выход ПЛК соединен с первым дискретным входом частотного преобразователя 10 (по сигналу на первый дискретный вход частотного преобразователя происходит сброс ошибки частотного преобразователя). Второй дискретный выход ПЛК соединен со вторым дискретным входом частотного преобразователя 10 (сигнал «вращение вправо»).

Третий дискретный выход ПЛК соединен с промежуточным реле 12, включающим электромагнит 13. Четвертый дискретный выход ПЛК соединен с промежуточным реле 14, которое включает электромагнит 15. Пятый дискретный выход ПЛК соединен с промежуточным реле 16, которое включает электромагнит 17. Электромагниты 13, 15 и 17 предназначены для открытия или закрытия гидравлических клапанов, которыми путем открытия/закрытия соответствующих напорных линий управляется гидравлическая система при движении штока гидроцилиндра. Шестой дискретный выход ПЛК соединен через промежуточное реле (на схеме не показано) с обмоткой контактора 18, включающего ТЭН 19 (расположенный в гидробаке) для нагрева масла в баке. Седьмой дискретный выход ПЛК соединен через промежуточное реле (на схеме не показано) с обмоткой контактора 20, включающего воздушный маслоохладитель 21, охлаждающий масло в гидросистеме. Коммуникационный порт (RS-485) соединен (протокол обмена ModbusRTU) с устройством беспроводной передачи данных 22, эхолотом 23 и датчиком угла наклона опоры гидроцилиндра 24. Устройство беспроводной передачи данных 22 предназначено для обмена информацией с системой управления посредством коротких текстовых сообщений. Эхолот 23 предназначен для измерения динамического уровня жидкости в скважине и давления в затрубном пространстве скважины. Датчик угла наклона 24 предназначен для измерения угла наклона опоры гидроцилиндра по двум осям координат.

ПЛК 1 начинает работу ТЭНа (при необходимости нагрева масла) 19 и воздушного маслоохладителя 21 (при необходимости охлаждения масла), а также движение штока гидроцилиндра (частотный преобразователь 10 и электродвигатель 11 насоса) при подаче на его одиннадцатый дискретный вход дискретного сигнала от источника постоянного напряжения (на схеме не показан) выключателем «пуск/стоп» 25. Напряжение силовой питающей сети, а также напряжение источникам питания датчиков и ПЛК (на схеме не показаны) подается через вводной рубильник 26. Частотный преобразователь 10, ТЭН 19, воздушный маслоохладитель 21 подключены через автоматы токовой защиты (на схеме не показаны). Все датчики, коммуникационные устройства и ПЛК запитаны от источников постоянного тока (на схеме не показаны), которые подключены к питающей сети через автоматы токовой защиты (не схеме не показаны). Кроме того, система управления гидравлическим приводом штангового насоса снабжена источником бесперебойного питания (на схеме не показан), обеспечивающим электропитание всем датчикам и ПЛК в случае исчезновения внешнего электропитания. Информацию об исчезновении или неправильном чередовании фаз внешнего электропитания ПЛК получает в виде дискретного сигнала с реле контроля фаз 27, подключенного к двенадцатому дискретному входу ПЛК. К порту USB ПЛК (на схеме не показан) при необходимости подключается внешний USB накопитель (для сохранения журнала событий гидравлического привода и информации по работе подземного оборудования). Настройка и контроль технологических параметров системы управления осуществляется с пульта управления (на схеме не показан) через коммуникационный порт Ethernet ПЛК (на схеме не показан), который при необходимости может быть также подключен к удаленному диспетчерскому пульту для скорейшего реагирования на аварийные и прочие внештатные ситуации гидравлического привода. Второй коммуникационный порт ПЛК (на схеме не показан) также может быть подключен к удаленному диспетчерскому пульту.

Система управления гидравлическим приводом штангового насоса работает следующим образом.

При подаче питания посредством вводного рубильника 26 выдается переменное напряжение на источники питания постоянного тока (на схеме не показаны), которые формируют питающее напряжение на все датчики, коммуникационные устройства и ПЛК. Датчики подают сигналы на соответствующие входы ПЛК 1, которые инициализируется встроенным программным обеспечением.

Постоянно во время работы ПЛК происходит обработка входных сигналов с датчиков в соответствии с заданными программным обеспечением процедурами (аналого-цифровые преобразования, логические преобразования).

При включении переключателя «пуск/стоп» 25, при отсутствии аварийных сигналов с какого-либо датчика, на первом аналоговом выходе ПЛК 1 формируется аналоговый сигнал, который поступает на первый аналоговый вход частотного преобразователя 10. С силового выхода частотного преобразователя 10 формируется силовой трехфазный сигнал, частота и напряжение которого определяют частоту и направление вращения электродвигателя 11 гидравлического насоса. При положительном аналоговом сигнале двигатель вращается вправо, при отрицательном аналоговом сигнале - влево. Одновременно с этим со второго дискретного выхода ПЛК 1 на второй дискретный вход частотного преобразователя 10 подается сигнал «вращение вправо» для включения частотного преобразователя в работу. При правом вращении электродвигателя 11 гидравлического насоса происходит движение штока гидроцилиндра вверх, двигатель работает в режиме мотора, поднимая груз. При левом вращении электродвигателя 11 гидравлического насоса происходит движение штока вниз, двигатель работает в режиме генератора, вращаясь под действием веса груза, а частотный преобразователь 10 при помощи встроенного рекуператора электроэнергии рекуперирует выделяемую электродвигателем энергию обратно во внешнюю сеть электропитания. Также с третьего, четвертого и пятого дискретных выходов ПЛК 1, через промежуточные реле соответственно 12, 14 и 16 включаются электромагниты 13, 15 и 17, открывающие или закрывающие клапаны напорных линий в гидравлической системе штангового насоса. Напорная линия, клапан которой управляется электромагнитом 17, при движении постоянно открыта. Напорная линия, клапан которой управляется электромагнитом 15, открывается при начале движения штока вверх с заданной задержкой (для уравновешивания давления масла при запуске) по отношению к напорной линии, управляемой магнитом 17 и далее при движении открыта постоянно. Напорная линия, клапан которой управляется электромагнитом 13, открывается только при движении вверх, если есть необходимость подключения в работу вспомогательного насоса. Шток движется до крайнего нижнего или до крайнего верхнего положения, которые определяются двумя возможными способами:

- бесконтактными датчиками 6 верхнего и нижнего положения штока гидроцилиндра, с выхода которых поступают сигналы на второй и третий дискретные входы ПЛК 1

- отсчетом импульсов бесконтактного датчика 5 перемещения штока гидроцилиндра, установленного на опоре гидроцилиндра напротив перфорированной металлической линейки, движущейся вместе со штоком, сигнал которого поступает на первый дискретный вход ПЛК 1. Точкой отсчета длины хода служит бесконтактный датчик 6 среднего положения штока, с выхода которого сигнал поступает на четвертый дискретный вход ПЛК 1

При достижении крайнего верхнего или крайнего нижнего положения с первого аналогового выхода ПЛК 1 на первый аналоговый вход преобразователя частоты 10 поступает уменьшающийся сигнал, снижающий частоту вращения двигателя 11 до полной его остановки. Далее, на первом аналоговом выходе ПЛК 1 меняется полярность сигнала, а затем сигнал начинает плавно нарастать с противоположным значением полярности. Вследствие этого электродвигатель 11 гидравлического насоса начинает вращаться в обратном направлении, а шток совершает обратный ход. Сигнал с выхода датчика давления масла 2 поступает на первый аналоговый вход ПЛК. В соответствии с программным обеспечением ПЛК преобразует величину давления масла в данные по нагрузке на штоке гидроцилиндра, что позволяет программному обеспечению получать информацию о работе подземного оборудования скважины и, соответственно, оповещать о возможных аварийных ситуациях с подземным оборудованием на пульте управления. Сигнал с выхода датчика температуры масла 3 в штоковой полости гидроцилиндра поступает на второй аналоговый вход ПЛК 1. По величине этого сигнала программное обеспечение вычисляет оптимальную скорость вращения электродвигателя 11 гидравлического насоса для безопасного запуска гидропривода при низких температурах (в случае когда масло в баке гидростанции в напорной линии высокого давления, идущей к гидроцилиндру, и в самой штоковой полости гидроцилиндра имеет большую разницу температур и, соответственно, различную вязкость). При этом на первом аналоговом выходе ПЛК 1 формируется напряжение соответствующей величины, которое обеспечивает через частотный преобразователь 10 требуемую пониженную частоту вращения электродвигателя 11 гидравлического насоса.

Сигнал с выхода датчика температуры 4 масла поступает на третий аналоговый вход ПЛК. По величине сигнала этого датчика программное обеспечение формирует дискретные сигналы на шестом или седьмом дискретных выходах ПЛК 1, запускающих соответственно через контактор 18 ТЭН подогрева масла 19, а через контактор 20 - воздушный маслоохладитель 21. Также по сигналу датчика температуры 4 масла ПЛК обеспечивает аварийную остановку гидропривода при перегреве или переохлаждении масла. После нагрева/охлаждения масла до температуры, соответствующей рабочему режиму, работа привода автоматически возобновляется. При понижении уровня масла в баке насосной станции с выхода датчика уровня масла 8 дискретный сигнал поступает на седьмой дискретный вход ПЛК 1 и происходит аварийная остановка. При засоренности фильтра тонкой очистки масла в гидросистеме с выхода датчика 9 фильтра тонкой очистки сигнал поступает на восьмой дискретный вход ПЛК 1, при этом происходит оповещение на пульте управления.

Через последовательный коммуникационный порт ПЛК 1 опрашивает эхолот 23 и датчик угла наклона опоры 24, обрабатывает полученные данные. При превышении заданного предела (по информации с датчика угла наклона 24) угла наклона опоры происходит аварийная остановка привода (для предотвращения возникновения отклонения оси штока гидроцилиндра от оси самого гидроцилиндра). По информации, получаемой от эхолота 23 (данные о динамическом уровне жидкости в скважине, о давлении в затрубном пространстве скважины), ПЛК подбирает оптимальный режим работы привода (скорость вращения электродвигателя 11 гидравлического насоса) для повышения объема добываемой из скважины жидкости и недопущения аварийных режимов работы подземного оборудования. Также через последовательный коммуникационный порт ПЛК 1 записывает в устройство беспроводной передачи данных 22 текущие технологические параметры и ошибки. Устройство беспроводной связи передает по беспроводному каналу полученную от ПЛК 1 информацию по одному или комбинации вариантов:

- по заданному временному интервалу;

- по событию ошибки в работе системы;

- по запросу с абонентского номера из списка.

Аварийная остановка привода определяется следующими сигналами:

- хотя бы одного из двух датчиков положения затворов напорной линии 7 (затворы закрыты при технических работах с гидроприводом, в рабочем положении должны быть открыты), выходные сигналы которых поступают на пятый и шестой дискретные входы ПЛК;

- отсутствие сигнала датчика уровня масла 8 в баке (при уровне масла ниже необходимого уровня датчик прекращает подавать сигнал, происходит аварийная остановка), выходной сигнал с которого поступает на седьмой дискретный вход ПЛК;

- датчика температуры масла 4 в баке (при температуре выше или ниже рабочей происходит аварийная остановка), выходные сигналы которого поступают на третий аналоговый вход ПЛК;

- датчика угла наклона опоры гидроцилиндра 24 (при превышении заданного предела отклонения опоры от заданного угла происходит аварийная остановка), выходные сигналы которого поступают на последовательный коммуникационный порт ПЛК;

- реле контроля электропитания 27 (при некорректном чередовании фаз или исчезновении напряжения на них с целью недопущения выхода электрооборудования из строя происходит аварийная остановка), подключенного к двенадцатому дискретному входу ПЛК;

- отсутствие сигнала в течение заранее заданного времени с выхода хотя бы одного из трех бесконтактных датчиков положения 6 на второй, третий или четвертый дискретные входы ПЛК, а также сигнала с выхода бесконтактного датчика 5 перемещения штока гидроцилиндра на первый дискретный вход ПЛК (таким образом определяются аварии подземного оборудования и обрывы напорных трубопроводов самого гидропривода);

- сигналами с первого и второго дискретных выходов частотного преобразователя 10 (сигналы об ошибке частотного преобразователя и критических параметрах напряжения сети электропитания прекращают движение) на девятый и десятый дискретные входы ПЛК. При ошибке частотного преобразователя происходит заданное количество попыток сброса ошибки - ПЛК подает сигнал со второго дискретного выхода на вход сброса ошибки частотного преобразователя 10 и происходит попытка возобновить работу привода. При критических параметрах сети электропитания работа автоматически возобновляется при восстановлении нормального напряжения.

При аварийной остановке на первом аналоговом выходе ПЛК 1 формируется нулевое напряжение, прекращает подаваться сигнал со второго дискретного выхода ПЛК на второй дискретный вход частотного преобразователя, частотный преобразователь 10 останавливает электродвигатель 11 гидравлического насоса, закрываются электромагнитами 13, 15 и 17 соответствующие клапаны. При исчезновении сигналов аварийной остановки работа гидропривода возобновляется автоматически.

При любой ошибке системы управления, при ошибках любых датчиков и коммуникационных устройств, при запусках и остановках происходит оповещение на пульте управления для скорейшего устранения неисправностей и фиксирование события в энергонезависимой памяти ПЛК 1 для анализа неисправностей.

Предложенная система управления гидравлическим приводом штангового насоса обеспечивает надежный контроль всех систем привода в реальном времени, максимальную информативность изменений технологических параметров работы привода даже в условиях низких температур, возможность удаленного режима контроля, что обеспечивает высокую надежность работы привода гидравлического насоса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ ПРИВОДОМ ШТАНГОВОГО НАСОСА | 2018 |

|

RU2676898C1 |

| СИСТЕМА УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИМ ПРИВОДОМ ШТАНГОВОГО НАСОСА | 2021 |

|

RU2767669C1 |

| Система управления гидравлическими приводами двух штанговых глубинных насосов | 2023 |

|

RU2806837C1 |

| ГИДРОПРИВОД НАСОСНОЙ СКВАЖИННОЙ УСТАНОВКИ | 2022 |

|

RU2793863C1 |

| Способ добычи высоковязкой нефти на малых глубинах и устройство для его осуществления | 2020 |

|

RU2754247C1 |

| НАСОС БУРОВОЙ ТРЕХПОРШНЕВОЙ ОДНОСТОРОННЕГО ДЕЙСТВИЯ | 2021 |

|

RU2770342C1 |

| Пресс гидравлический для изготовления клееного бруса | 2022 |

|

RU2795614C1 |

| Пресс испытательный электрогидравлический | 2023 |

|

RU2818547C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ СИСТЕМА ПРИВОДА ДВУСТВОРЧАТЫХ ВОРОТ СУДОХОДНОГО ШЛЮЗА | 2012 |

|

RU2496940C1 |

| Автоматизированная система управления пассажирской подвесной канатной дорогой | 2024 |

|

RU2822719C1 |

Изобретение относится к области машиностроения, а именно к системам управления и контроля гидравлических приводов штанговых насосов. Система управления гидравлическим приводом штангового насоса содержит программируемый логический контроллер 1, аналоговые входы которого соединены с выходами датчика давления масла 2, датчика температуры масла 3 в штоковой полости гидроцилиндра и датчика температуры масла 4. Дискретные входы программируемого логического контроллера соединены с выходами датчика перемещения штока 5, датчика положения штока 6, датчика положения затвора напорной линии 7, датчика уровня масла в баке 8, датчика засоренности фильтра 9 и преобразователя частоты 10. Коммуникационный порт программируемого логического контроллера 1 соединен с аналогичными портами датчика угла наклона опоры 24, эхолота 23 и устройства беспроводного обмена данными 22. К дискретным выходам программируемого логического контроллера подсоединены реле, управляющие электромагнитами, устройства включения/выключения систем нагрева и охлаждения масла и дискретные входы частотного преобразователя, входная силовая шина которого подключена к питающей сети, а его выходная силовая шина подключена к электродвигателю 11 штангового насоса. Повышается надежность работы гидравлического привода штангового насоса за счет обеспечения контроля работы всех систем привода в реальном времени с возможностью предотвращения аварийных ситуаций, в том числе в условиях низких температур. 4 з.п. ф-лы, 1 ил.

1. Система управления гидравлическим приводом штангового насоса, содержащая программируемый логический контроллер, аналоговые входы которого соединены с выходами датчика давления масла, датчика температуры масла в штоковой полости гидроцилиндра и датчика температуры масла; дискретные входы программируемого логического контроллера соединены с выходами датчика перемещения штока, датчика положения штока, датчика положения затвора напорной линии, датчика уровня масла в баке, датчика засоренности фильтра и преобразователя частоты; коммуникационный порт программируемого логического контроллера соединен с аналогичными портами датчика угла наклона опоры, эхолота и устройства беспроводного обмена данными; к дискретным выходам программируемого логического контроллера подсоединены реле, управляющие электромагнитами, устройства включения/выключения систем нагрева и охлаждения масла и дискретные входы частотного преобразователя, входная силовая шина которого подключена к питающей сети, а его выходная силовая шина подключена к электродвигателю насоса гидравлического привода штангового насоса.

2. Система управления гидравлическим приводом штангового насоса по п. 1, отличающаяся тем, что в качестве реле, которые взаимодействуют с электромагнитами, используются полупроводниковые реле постоянного тока.

3. Система управления гидравлическим приводом штангового насоса по п. 1, отличающаяся тем, что в качестве устройств запуска систем нагрева и охлаждения используются контакторы включения.

4. Система управления гидравлическим приводом штангового насоса по п. 1, отличающаяся тем, что коммуникационный порт программируемого логического контроллера использует линию связи RS-485 и протокол связи ModbusRTU.

5. Система управления гидравлическим приводом штангового насоса по п. 1, отличающаяся тем, что она дополнительно снабжена устройством контроля подключения напряжения питающей сети, выход которого соединен с дискретным входом контроллера.

| Штамп для правки гвоздей | 1949 |

|

SU90857A1 |

| Устройство для автоматического управления глубинно-насосной установки малодебитных нефтяных скважин | 1975 |

|

SU603744A1 |

| Катализатор полимеризации диолефинов | 1959 |

|

SU126061A1 |

| Горизонтальный ленточный станок | 1960 |

|

SU138359A1 |

| Устройство для дистанционного выключателя электродвигателя продольной бревнотаски | 1958 |

|

SU120159A1 |

| Приспособление к лесорамам и другим деревообрабатывающим станкам для удаления заусенцев и бахромы с досок при распиловке | 1938 |

|

SU76085A1 |

Авторы

Даты

2018-03-12—Публикация

2016-11-29—Подача