Область техники, к которой относится изобретение

Настоящее изобретение относится к нержавеющей стали для нефтяной скважины и трубе из нержавеющей стали для нефтяной скважины. Более конкретно, настоящее изобретение относится к нержавеющей стали для нефтяной скважины и трубе из нержавеющей стали для нефтяной скважины, которые используются в высокотемпературной окружающей среде нефтяной скважины и окружающей среде газовой скважины (далее называемой как «высокотемпературная окружающая среда»).

Уровень техники

Недавно получило дальнейшее развитие освоение нефтяных скважин и газовых скважин глубокого залегания. (Далее нефтяная скважина и газовая скважина совокупно обозначаются как «нефтяная скважина». Также здесь «нержавеющая сталь для нефтяной скважины» включает нержавеющую сталь для нефтяной скважины и нержавеющую сталь для газовой скважины, и «труба из нержавеющей стали для нефтяной скважины» включает трубу из нержавеющей стали для нефтяной скважины и трубу из нержавеющей стали для газовой скважины). Глубокая нефтяная скважина имеет высокотемпературную окружающую среду. «Высокотемпературная окружающая среда» содержит газообразный диоксид углерода или газообразный диоксид углерода и газообразный сероводород, которые представляют собой коррозионно-агрессивные газы. Термин «высокотемпературный» представляет температуру не ниже 150 градусов Цельсия. Труба для нефтяной скважины, используемая в высокотемпературной окружающей среде глубокой скважины, должна удовлетворять трем требованиям, указанным ниже.

(1) Высокая прочность. Более конкретно, 0,2%-ный условный предел текучести составляет 758 МПа или выше (класс 110 ksi (759 Н/мм2) или выше). Для глубокой нефтяной скважины, поскольку скважина имеет большую глубину скважины, повышаются длина и вес применяемой стальной трубы. Поэтому требуется высокая прочность.

(2) Превосходная коррозионная стойкость. Более конкретно, скорость коррозии в высокотемпературной окружающей среде составляет менее 0,1 г/(м2.час). Кроме того, труба для нефтяной скважины менее подвержена трещинообразованию, даже когда труба нагружена. То есть труба для нефтяной скважины имеет превосходную устойчивость к трещинообразованию от коррозии под напряжением. Далее «трещинообразование от коррозии под напряжением» также сокращенно обозначается как SCC. Когда здесь упоминается «превосходная коррозионная стойкость в высокотемпературной окружающей среде», это значит, что скорость коррозии низка, и устойчивость к SCC является превосходной.

(3) Превосходная устойчивость к сульфидному коррозионному растрескиванию под напряжением при нормальной температуре. В случае, если трубу из нержавеющей стали для нефтяной скважины используют для эксплуатационной скважины, текучая среда (нефть или газ), добытая из нефтяной скважины в высокотемпературной окружающей среде, течет в трубе из нержавеющей стали. Когда извлечение текучей среды из нефтяной скважины по какой-то причине прекращают, температура текучей среды в трубе из нержавеющей стали вблизи поверхности земли снижается до нормальной температуры. В это время в трубе из нержавеющей стали, которая контактирует с текучей средой при нормальной температуре, может происходить сульфидное коррозионное растрескивание под напряжением (далее также сокращенно обозначаемое как SSC). Поэтому труба из нержавеющей стали для нефтяной скважины должна иметь не только устойчивость к SCC при высоких температурах, но также устойчивость к SSC при нормальной температуре.

Патентные документы JP2005-336595А (далее называемый как Патентный Документ 1), JP2006-16637А (далее называемый как Патентный Документ 2), и JP2007-332442А (далее называемый как Патентный Документ 3) предлагали нержавеющие стали для применения в высокотемпературных окружающих средах. Для повышения коррозионной стойкости в высокотемпературных окружающих средах эффективен хром (Cr). Поэтому нержавеющие стали, представленные в Патентных Документах 1-3, содержат много хрома (Cr).

Труба из нержавеющей стали, раскрытая в Патентном Документе 1, содержит от 15,5 до 18% Cr, причем это содержание Cr является более высоким, чем содержание в обычной мартенситной нержавеющей стали (с содержанием Cr 13%). Кроме того, химический состав трубы из нержавеющей стали удовлетворяет формуле Cr+Mo+0,3Si-43,5С-0,4Mn-Ni-0,3Cu-9N≥11,5. Поскольку химический состав удовлетворяет этой формуле, микроструктура является двухфазной микроструктурой из ферритной фазы и мартенситной фазы. В результате улучшается обрабатываемость в горячем состоянии. Кроме того, химический состав трубы из нержавеющей стали включает Ni и Mo как существенно важные элементы и содержит Cu как выборочный элемент. Поэтому повышается устойчивость трубы из нержавеющей стали к коррозии.

Труба из нержавеющей стали, раскрытая в Патентном Документе 2, содержит от 15,5 до 18,5% Cr. Кроме того, нержавеющая сталь, раскрытая в Патентном Документе 2, содержит Ni, который улучшает коррозионную стойкость, в качестве существенно важного элемента. В трубе из нержавеющей стали, раскрытой в Патентном Документе 2, Mo и Cu являются выборочными элементами.

Труба из нержавеющей стали, раскрытая в Патентном Документе 3, содержит от 14 до 18% Cr. Кроме того, труба из нержавеющей стали, раскрытая в Патентном Документе 3, дополнительно содержит Ni, Mo и Cu. Поэтому труба из нержавеющей стали является коррозионностойкой. Кроме того, микроструктура трубы из нержавеющей стали, раскрытой в Патентном Документе 3, содержит мартенситную фазу и аустенитную фазу, имеющую объемную долю от 3 до 15%. Поэтому труба из нержавеющей стали является вязкой.

Как описано выше, нержавеющие стали, представленные в Патентных Документах 1-3, содержат более 13% Cr. Кроме того, эти нержавеющие стали содержат легирующие элементы Ni, Mo, Cu и подобное в качестве существенно важного элемента или выборочного элемента. Поэтому скорость коррозии в высокотемпературных окружающих средах снижается. Например, в примере исполнения в Патентном Документе 1 было подтверждено снижение скорости коррозии в высокотемпературных окружающих средах (ссылка на Таблицу 2 в Патентном Документе 1).

Сущность изобретения

К сожалению, в трубах из нержавеющей стали, раскрытых в Патентных Документах 1-3, может возникать растрескивание, когда прилагают нагрузку в высокотемпературной окружающей среде. То есть, в высокотемпературной окружающей среде может происходить трещинообразование от коррозии под напряжением. Поэтому нержавеющие стали, раскрытые в Патентных Документах 1-3, могут не удовлетворять вышеописанным требованиям (1)-(3).

Соответственно этому, цель настоящего изобретения состоит в создании нержавеющей стали для нефтяной скважины, имеющей следующие характеристики:

- высокую прочность, более конкретно, 0,2%-ный условный предел текучести не ниже 758 МПа;

- превосходную коррозионную стойкость в высокотемпературных окружающих средах; и

- превосходную устойчивость к SSC при нормальной температуре.

Авторы настоящего изобретения провели исследования и нашли, что удовлетворять вышеописанным требованиям (1)-(3) может нержавеющая сталь, которая удовлетворяет нижеприведенным пунктам (А)-(С).

(А) Содержание Cr составляет выше 16,0% в массовых процентах. Кроме того, Cr, Ni, Cu и Mo содержатся в таком количестве, что удовлетворяется следующая формула:

Cr+Cu+Ni+Mo≥25,5 (1)

где содержание (% по массе) элемента показано соответствующим символом элемента в формуле.

Если повышается содержание Cr и удовлетворяется Формула (1), на поверхности стали в высокотемпературных окружающих средах образуется прочная пассивирующая пленка. Поэтому повышается коррозионная стойкость. Более конкретно, скорость коррозии в высокотемпературных окружающих средах снижается, и возрастает устойчивость к SCC.

(В) Микроструктура содержит мартенситную фазу и ферритную фазу, имеющую объемную долю от 10 до 40%. Кроме того, коэффициент распределения ферритной фазы должен быть выше 85%. Коэффициент распределения ферритной фазы разъясняется ниже.

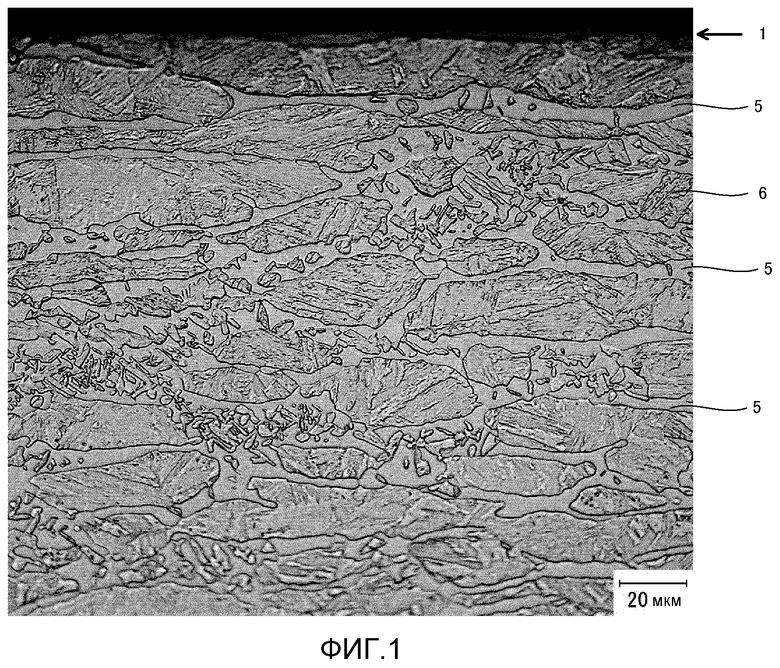

Фиг.1 представляет фотографию сечения вблизи поверхности нержавеющей стали в соответствии с настоящим изобретением. Согласно Фиг.1, многочисленные элементы 5 ферритной фазы 5 располагаются вдоль поверхности 1 нержавеющей стали. Почти все части, иные, нежели элементы 5 ферритной фазы, в сечении представляют собой мартенситную фазу 6.

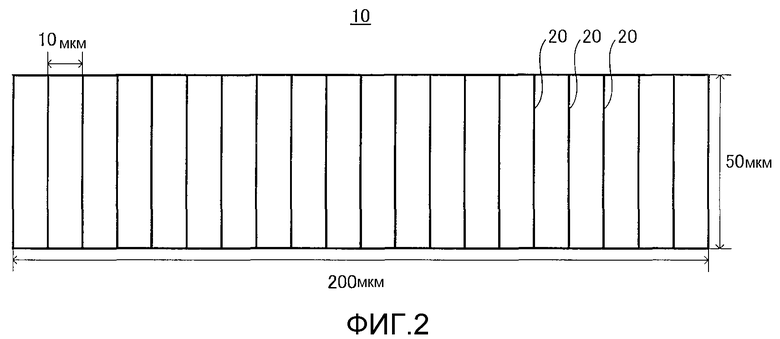

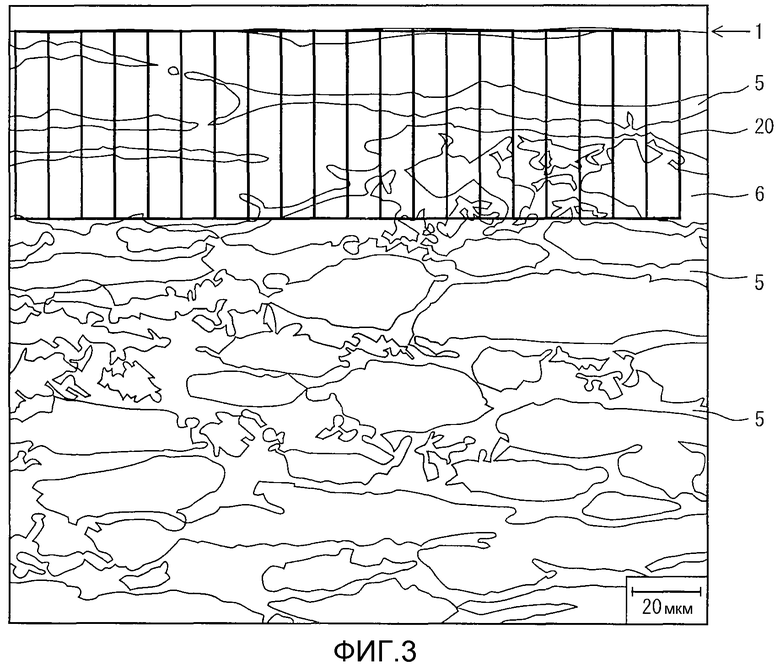

Коэффициент распределения ферритной фазы представляет собой меру, показывающую, каким образом элементы ферритной фазы распределяются на участке вблизи поверхности. Коэффициент распределения ферритной фазы определяется так, как описано ниже. Как показано в Фиг.2, готовят шкалу 10, имеющую длину 200 мкм. В шкале 10 многочисленные воображаемые линейные сегменты 20, каждый из которых имеет длину 50 мкм, размещают в ряд с интервалами 10 мкм в пределах диапазона 200 мкм в продольном направлении шкалы 10. Шкалу 10 помещают так, чтобы верхняя сторона шкалы 10 совпадала с поверхностью 1 нержавеющей стали, показанной в Фиг.1. Фиг.3 показывает фотографию, в которой использована шкала 10. Каждый из воображаемых линейных сегментов 20 имеет длину 50 мкм по направлению толщины нержавеющей стали от поверхности 1. Многочисленные воображаемые линейные сегменты 20 размещены в ряд с интервалами 10 мкм в пределах диапазона 200 мкм вдоль поверхности нержавеющей стали. Когда шкалу 10 помещают на сечении нержавеющей стали, как показано в Фиг.3, коэффициент распределения ферритной фазы (в %) определяется следующей формулой (а):

Коэффициент распределения ферритной фазы = число воображаемых линейных сегментов, пересекающих элементы ферритной фазы/общее число воображаемых линейных сегментов ×100 (а)

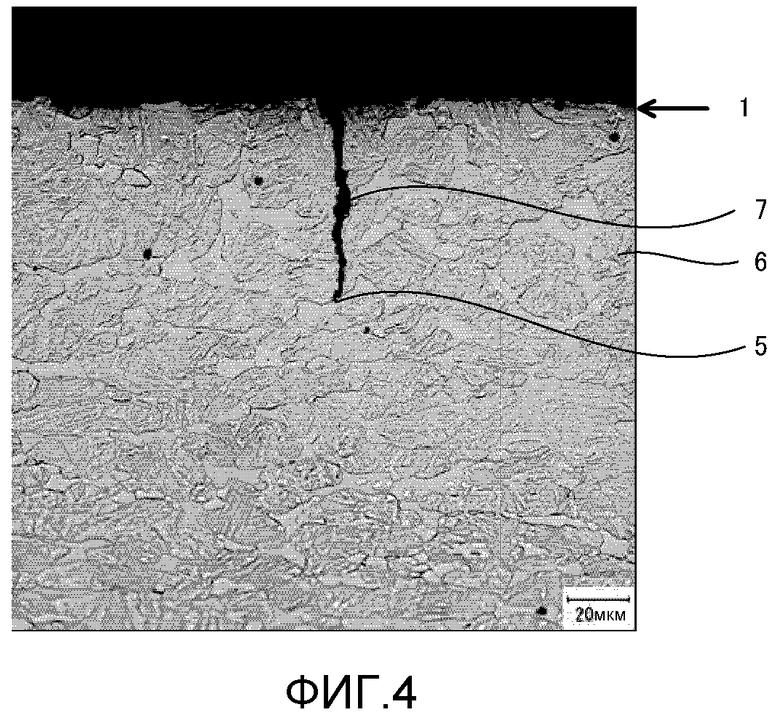

Короче говоря, отношение числа воображаемых линейных сегментов, пересекающих элементы ферритной фазы, к общему числу воображаемых линейных сегментов определяется как коэффициент распределения ферритной фазы (%). Как описано выше, коэффициент распределения ферритной фазы составляет выше 85%. Если коэффициент распределения ферритной фазы составляет выше 85%, устойчивость к SCC в высокотемпературных окружающих средах повышается. Фиг.4 представляет фотографию сечения нержавеющей стали, имеющей коэффициент распределения ферритной фазы 71,4%. Как показано в Фиг.4, трещина 7, образовавшаяся в поверхности 1, распространяется по направлению толщины нержавеющей стали. Когда передняя кромка трещины 7 достигает ферритной фазы, распространение трещины 7 останавливается. То есть ферритная фаза 5 подавляет распространение трещины. В Фиг.4, поскольку коэффициент распределения ферритной фазы не превышает 85%, элементы ферритной фазы не имеют широкого распределения в части вблизи поверхности (то есть в диапазоне глубин на 50 мкм от поверхности). Поэтому трещина 7 распространяется до некоторой глубины.

Напротив, коэффициент распределения ферритной фазы в нержавеющей стали, показанной в Фиг.1, составляет выше 85%. То есть элементы 5 ферритной фазы широко распределены в части вблизи поверхности. Поэтому, когда в поверхности 1 возникает трещина, трещина достигает ферритной фазы в положении, неглубоком относительно поверхности 1, и ее распространение останавливается. Поэтому устойчивость к SCC в высокотемпературных окружающих средах повышается.

(С) В качестве существенного элемента в больших количествах содержится медь (Cu). Более конкретно, содержание Cu должно составлять от 1,5 до 3,0% в массовых процентах. В высокотемпературной окружающей среде Cu сдерживает распространение трещин. Поэтому улучшается устойчивость к SCC в высокотемпературных окружающих средах. Механизм этого предполагается таким, как описано ниже. Если содержание Cu составляет от 1,5 до 3,0%, возможно, что на поверхности трещины образуется пассивирующая пленка, которая останавливает распространение на ферритной фазе. Поэтому можно сдержать появление новых трещин от поверхности трещины, обусловленных коррозией под напряжением.

На основе вышеописанного знания, авторы настоящего изобретения выполнили описанное ниже изобретение.

Нержавеющая сталь для нефтяной скважины в соответствии с настоящим изобретением имеет химический состав и микроструктуру, описанные ниже, и имеет 0,2%-ный условный предел текучести не ниже 758 МПа. Химический состав ее, в процентах по массе, включает С: 0,05% или менее, Si: 0,5% или менее, Mn: от 0,01 до 0,5%, Р: 0,04% или менее, S: 0,01% или менее, Cr: свыше 16,0 и не более 18,0%, Ni: свыше 4,0 и не более 5,6%, Мо: от 1,6 до 4,0%, Cu: от 1,5 до 3,0%, Al: от 0,001 до 0,10%, и N: 0,050% или менее, причем остальное составляют Fe и примеси, и удовлетворяются соотношения (1) и (2). Микроструктура стали содержит мартенситную фазу и ферритную фазу, имеющую объемную долю от 10 до 40%. Когда многочисленные воображаемые линейные сегменты, каждый из которых имеет длину 50 мкм по направлению толщины от поверхности нержавеющей стали, и размещенные в ряд с интервалами 10 мкм в пределах диапазона 200 мкм, помещают на сечение нержавеющей стали, отношение числа воображаемых линейных сегментов, пересекающих элементы ферритной фазы, к общему числу воображаемых линейных сегментов составляет более 85%.

Cr+Cu+Ni+Mo≥25,5 (1)

-8≤30(C+N)+0,5Mn+Ni+Cu/2+8,2-1,1(Cr+Mo)≤-4 (2)

где содержание (в % по массе) элемента показано символом элемента в соотношениях (1) и (2).

0,2%-ный условный предел текучести определяют, как описано ниже. На графике кривой зависимости «напряжение-деформация», в котором ординаты представляют напряжение, и абсциссы представляют деформацию, напряжение, соответствующее пересечению кривой зависимости деформаций от напряжения и воображаемой прямой линии, параллельной прямолинейному участку (зоне упругой деформации) кривой, называют условным пределом текучести. Расстояние между начальной точкой кривой зависимости деформаций от напряжения и точкой, в которой воображаемая прямая линия пересекается с абсциссой, называют границей удлинения. Условный предел текучести, имеющий границу удлинения 0,2%, называют как 0,2%-ный условный предел текучести.

Вышеупомянутый химический состав предпочтительно включает, вместо некоторого количества Fe, один или более типов элементов, выбранных из группы, состоящей из V: 0,25% или менее, Nb: 0,25% или менее, Ti: 0,25% или менее,и Zr: 0,25% или менее.

Вышеописанный химический состав предпочтительно включает, вместо некоторого количества Fe, один или более типов элементов, выбранных из группы, состоящей из Ca: 0,005% или менее, Mg: 0,005% или менее, La: 0,005% или менее, и Ce: 0,005% или менее.

Вышеупомянутая микроструктура предпочтительно содержит остаточную аустенитную фазу, имеющую объемную долю не более 10%.

Трубу из нержавеющей стали для нефтяной скважины в соответствии с настоящим изобретением получают с использованием вышеописанной нержавеющей стали.

Способ получения нержавеющей стали для нефтяной скважины в соответствии с настоящим изобретением включает следующие стадии от S1 до S4:

(S1) Стадия, в которой нагревают стальную заготовку, имеющую химический состав, включающий, в процентах по массе, С: 0,05% или менее, Si: 0,5% или менее, Mn: от 0,01 до 0,5%, Р: 0,04% или менее, S: 0,01% или менее, Cr: свыше 16,0 и не более 18,0%, Ni: свыше 4,0 и не более 5,6%, Мо: от 1,6 до 4,0%, Cu: от 1,5 до 3,0%, А1: от 0,001 до 0,10%, и N: 0,050% или менее, причем остальное составляют Fe и примеси, и удовлетворяются соотношения (1) и (2).

(S2) Стадия, в которой стальную заготовку подвергают горячей обработке, чтобы сокращение площади стальной заготовки при температуре стальной заготовки от 850 до 1250°C составляло не менее 50%.

(S3) Стадия, в которой стальную заготовку нагревают до температуры не ниже точки Ас3-перехода, и проводят закалку ее после горячей обработки.

(S4) Стадия, в которой стальную заготовку подвергают отпуску при температуре не выше точки Ac1-перехода после закалки.

Сокращение площади (%) определяется следующей формулой (3):

Сокращение площади =(1 - площадь сечения стальной заготовки, перпендикулярного продольному направлению стальной заготовки, после горячей обработки/площадь сечения стальной заготовки, перпендикулярного продольному направлению стальной заготовки, до горячей обработки) ×100 (3)

Исполнением вышеописанных стадий получают нержавеющую сталь для нефтяной скважины, имеющую вышеописанный химический состав, микроструктуру и предел текучести.

Краткое описание чертежей

Фиг.1 представляет фотографию сечения нержавеющей стали для нефтяной скважины в соответствии с настоящим изобретением;

Фиг.2 представляет вид, показывающий шкалу для измерения коэффициента распределения ферритной фазы;

Фиг.3 представляет вид, поясняющий способ измерения коэффициента распределения ферритной фазы с использованием шкалы, показанной в Фиг.2; и

Фиг.4 представляет фотографию сечения нержавеющей стали, имеющей коэффициент распределения ферритной фазы 85% или ниже.

Наилучший вариант осуществления изобретения

Теперь более подробно будет описан вариант осуществления настоящего изобретения.

1. Химический состав

Нержавеющая сталь для нефтяной скважины в соответствии с настоящим изобретением имеет описанный ниже химический состав. Далее процентная доля, касающаяся элемента, означает процент по массе.

С: 0,05% или менее

Углерод (С) повышает прочность стали. Однако, если содержание С является слишком высоким, твердость после отпуска становится чрезмерно высокой, и ухудшается устойчивость к SSC. Кроме того, в химическом составе согласно настоящему изобретению по мере возрастания содержания С снижается Ms-точка (точка начала мартенситного превращения). Поэтому, когда содержание С увеличивается, количество остаточного аустенита проявляет тенденцию к увеличению, и весьма вероятно снижение 0,2%-ного условного предела текучести. Поэтому содержание С должно составлять 0,05% или менее. Содержание С предпочтительно составляет 0,03% или менее. Нижний предел содержания С не является предметом какого-либо особого ограничения. Однако, принимая во внимание расходы на обезуглероживание в процессе производства стали, содержание С предпочтительно составляет 0,003% или более, более предпочтительно 0,007% или более.

Si: 0,5% или менее

Кремний (Si) раскисляет сталь. Если содержание Si является слишком высоким, ухудшаются вязкость и обрабатываемость стали в горячем состоянии. Поэтому содержание Si должно быть 0,5% или менее.

Mn: от 0,01 до 0,5%

Марганец (Mn) раскисляет и обессеривает сталь, и улучшает обрабатываемость в горячем состоянии. Если содержание Mn является слишком низким, вышеописанные эффекты не могут быть достигнуты. Если же содержание Mn является слишком высоким, ухудшается коррозионная стойкость в высокотемпературных окружающих средах. Поэтому содержание Mn должно варьировать от 0,01 до 0,5%. Содержание Mn предпочтительно составляет 0,05% или более, и менее 0,2%.

Р: 0,04% или менее

Фосфор (Р) представляет собой загрязняющую примесь. Фосфор ухудшает устойчивость к SSC. Поэтому содержание Р должно быть 0,04% или менее. Содержание Р предпочтительно составляет не более 0,025%.

S: 0,01% или менее

Сера (S) представляет собой загрязняющую примесь. Сера ухудшает обрабатываемость в горячем состоянии. Поэтому содержание S должно быть 0,01% или менее. Содержание S предпочтительно составляет не более 0,005%, более предпочтительно не более 0,002%.

Cr: свыше 16,0 и не более 18,0%

Хром (Cr) повышает коррозионную стойкость в высокотемпературных окружающих средах. Более конкретно, Cr снижает скорость коррозии в высокотемпературных окружающих средах и повышает устойчивость к SCC. Если содержание Cr является слишком низким, вышеописанные эффекты не могут быть достигнуты. Если содержание Cr является слишком высоким, повышается содержание ферритной фазы в стали, и прочность стали ухудшается. Поэтому содержание Cr должно быть свыше 16,0% и не более 18,0%. Содержание Cr предпочтительно составляет от 16,3 до 18,0%.

Ni: свыше 4,0 и не более 5,6%

Никель (Ni) повышает прочность стали. Кроме того, Ni улучшает устойчивость к коррозии в высокотемпературных окружающих средах. Если содержание Ni является слишком низким, вышеописанные эффекты не могут быть достигнуты. Однако если содержание Ni является слишком высоким, количество образованного остаточного аустенита проявляет тенденцию к повышению. Тем самым затруднительно получить 0,2%-ный условный предел текучести с величиной 758 МПа или выше. Поэтому содержание Ni должно быть выше 4,0% и не более 5,6%. Содержание Ni предпочтительно составляет от 4,2 до 5,4%.

Mo: от 1,6 до 4,0%

Молибден (Mo) повышает устойчивость к SSC. Если содержание Mo является слишком низким, вышеописанного эффекта достигнуть нельзя. С другой стороны, если Mo содержится в избыточном количестве, вышеописанный эффект насыщается. Поэтому содержание Mo должно варьировать от 1,6 до 4,0%. Содержание Mo предпочтительно составляет от 1,8 до 3,3%.

Cu: от 1,5 до 3,0%

Медь (Cu) повышает прочность стали посредством дисперсионного твердения. Кроме того, как описано выше, Cu улучшает устойчивость к SCC в высокотемпературных окружающих средах. К тому же дополнительно, Cu снижает скорость коррозии. Если содержание Cu является слишком низким, вышеописанные эффекты не могут быть достигнуты. Если содержание Cu является слишком высоким, ухудшается обрабатываемость в горячем состоянии. Поэтому содержание Cu должно варьировать от 1,5 до 3,0%. Содержание Cu предпочтительно составляет от 2,0 до 3,0%, более предпочтительно от 2,3 до 2,8%.

Al: от 0,001 до 0,10%

Алюминий (Al) раскисляет сталь. Если содержание Al является слишком низким, вышеописанного эффекта достигнуть нельзя. Если содержание Al является слишком высоким, увеличивается число включений в стали, так что ухудшается коррозионная стойкость. Поэтому содержание Al должно составлять от 0,001 до 0,10%.

N: 0,050% или менее

Азот (N) повышает прочность стали. Однако если содержание N является слишком высоким, возрастает количество включений в стали, так что ухудшается устойчивость к коррозии. Поэтому содержание N должно составлять 0,050% или менее. Содержание N предпочтительно составляет 0,026% или менее. Значение нижнего предела предпочтительного содержания N составляет 0,002%.

Химический состав нержавеющей стали в соответствии с настоящим изобретением дополнительно удовлетворяет соотношению (1):

Cr+Cu+Ni+Mo≥25,5 (1)

где содержание элемента замещено соответствующим символом элемента в соотношении (1).

Если уровни содержания Cr, Cu, Ni и Мо в стали удовлетворяют соотношению (1), то в высокотемпературных окружающих средах на поверхности нержавеющей стали образуется прочная пассивирующая пленка. Поэтому скорость коррозии в высокотемпературных окружающих средах снижается. Кроме того, повышается устойчивость к SCC в высокотемпературных окружающих средах.

2. Микроструктура

Нержавеющая сталь в соответствии с настоящим изобретением имеет микроструктуру, содержащую ферритную фазу, которая имеет объемную долю от 10 до 40%. Остальная часть микроструктуры, иная, нежели ферритная фаза, представляет собой главным образом мартенситную фазу, дополнительно включающую остаточную аустенитную фазу. Если количество остаточной аустенитной фазы чрезмерно возрастает, то становится затруднительным получение высокой прочности. Поэтому объемная доля остаточной аустенитной фазы в стали предпочтительно составляет 10% или менее.

Объемную долю ферритной фазы определяют описанным ниже способом. Из любого места в нержавеющей стали может быть отобран образец. Поверхность образца, соответствующую поперечному сечению нержавеющей стали, прошлифовывают. После шлифования прошлифованную поверхность образца протравливают с использованием раствора, в котором глицерин смешан с царской водкой. С использованием оптического микроскопа (со 100-кратным увеличением при наблюдении) измеряют долю площади, занимаемой ферритной фазой на протравленной поверхности, методом точечного отсчета согласно Японскому Промышленному Стандарту JISG0555. Измеренную долю площади определяют как объемную долю ферритной фазы.

Объемную долю остаточной аустенитной фазы определяют методом рентгеновской дифракции. Образец может быть отобран из любого места в нержавеющей стали. Размер образца составляет 15 ммЧ15 ммЧ2 мм. С использованием этого образца измеряют интенсивность рентгеновского излучения на (200)-плоскости б-(ферритной)фазы, (211)-плоскости б-фазы, и (200)-плоскости, (220)-плоскости и (311)-плоскости г-(остаточной аустенитной) фазы. Затем рассчитывают интегральную интенсивность на каждой плоскости. После расчета рассчитывают объемную долю Vг(%) для каждой из комбинаций плоскостей б-фазы и плоскостей г-фазы (в целом шесть комбинаций) с использованием соотношения (4). Среднее значение объемных долей Vг шести комбинаций определяется как объемная доля (%) остаточного аустенита.

Vг=100/(1+(Iб·Rг)/(Iг·Rб)) (4)

где Iб представляет интегральную интенсивность б-фазы, Rб представляет теоретически рассчитанное кристаллографическое значение б-фазы, Iг представляет интегральную интенсивность г-фазы, и Rг представляет теоретически рассчитанное кристаллографическое значение г-фазы.

Если объемная доля ферритной фазы составляет от 10 до 40%, может быть получен 0,2%-ный условный предел текучести с величиной 758 МПа или выше. Кроме того, ферритная фаза подавляет распространение растрескивания. Поэтому повышается устойчивость к SCC в высокотемпературных окружающих средах.

Микроструктура нержавеющей стали, химический состав которой удовлетворяет Формуле (2), и которую получают способом получения, описанным позже, может иметь конфигурацию, содержащую от 10 до 40% ферритной фазы.

-8≤30(C+N)+0,5Mn+Ni+Cu/2+8,2-1,1(Cr+Mo)≤-4 (2)

где содержание элемента показано соответствующим символом элемента в соотношении (2).

Допустим, что Х=30(C+N)+0,5Mn+Ni+Cu/2+8,2-1,1(Cr+Mo). Если Х составляет менее -8, то объемная доля ферритной фазы превышает 40%. Если объемная доля ферритной фазы превышает 40%, весьма возможно образование трещины в условиях высокотемпературных окружающих сред. Причина этого неясна; однако можно предположить причину, описанную ниже. Концентрационное распределение Cr происходит между ферритной и мартенситной фазами. Более конкретно, содержание Cr в ферритной фазе является более высоким, чем содержание Cr в мартенситной фазе. Как представляется, хром эффективно предотвращает распространение трещины в условиях высокотемпературных окружающих сред. Однако, когда объемная доля ферритной фазы возрастает и превышает 40%, содержание Cr в ферритной фазе сокращается ниже уровня содержания, которое является эффективным в предотвращении распространения трещины в условиях высокотемпературных окружающих сред. Поэтому представляется, что возрастает вероятность возникновения трещины.

С другой стороны, если Х превышает -4, объемная доля ферритной фазы составляет менее 10%. Если ферритная фаза является столь малой, ограничить распространение трещины нельзя. Предпочтительный диапазон для Х составляет от -7,7 до -4,3.

Как описано выше, коэффициент распределения ферритной фазы составляет выше 85%. Фиг.1 показывает один пример сечения нержавеющей стали в соответствии с настоящим изобретением. Толщина ферритной фазы 5 (элемента ферритной фазы) вблизи поверхности 1 главным образом составляет от 0/5 до 1 мкм. Длина ферритной фазы 5 (элемента ферритной фазы) составляет главным образом от около 50 до 200 мкм. В Фиг.1, поскольку коэффициент распределения ферритной фазы превышает 85%, элементы 5 ферритной фазы распределены по всей площади под поверхностью 1. По этой причине растрескивание, возникающее на поверхности 1, достигает элемента 5 ферритной фазы в положении, расположенном неглубоко от поверхности 1, и распространение его подавляется. Поэтому повышается устойчивость к SCC.

Если коэффициент распределения ферритной фазы составляет 85% или ниже, то хотя вышеописанный химический состав, соотношение (1) и соотношение (2) находятся в пределах диапазона согласно настоящему изобретению, коэффициент распределения ферритной фазы составляет 85% или ниже. На Фиг.4, в которой коэффициент распределения ферритной фазы составляет 85% или ниже, длина элемента 5 ферритной фазы по направлению, параллельному поверхности 1, является более короткой, чем длина элемента 5 ферритной фазы на Фиг.1. Элементы 5 ферритной фазы на Фиг.4 не распределены столь же широко, как на Фиг.1. Поэтому расстояние, на котором трещина 7 достигает элемента 5 ферритной фазы, является более длинным, чем на Фиг.1. В результате возможно возникновение трещинообразования от коррозии под напряжением.

3. Выборочные (необязательные) элементы

Химический состав нержавеющей стали для нефтяной скважины в соответствии с настоящим изобретением может дополнительно включать, вместо некоторого количества Fe, один или более типов элементов из группы, состоящей из многочисленных элементов, описанных ниже.

V: 0,25% или менее

Nb: 0,25% или менее

Ti: 0,25% или менее

Zr: 0,25% или менее

Все элементы из ванадия (V), ниобия (Nb), титана (Ti) и циркония (Zr) представляют собой выборочные элементы. Эти элементы образуют карбиды для улучшения прочности и вязкости стали. Однако, если уровни содержания этих элементов слишком высоки, карбиды укрупняются так, что вязкость ухудшается. Кроме того, ухудшается коррозионная стойкость. Поэтому содержание V должно быть 0,25% или менее, содержание Nb должно быть 0,25% или менее, содержание Ti должно быть 0,25% или менее, и содержание Zr должно быть 0,25% или менее. Содержание V, Nb или Zr предпочтительно составляет от 0,005 до 0,25%, и содержание Ti составляет от 0,05 до 0,25%. В этом случае вышеописанные эффекты могут быть достигнуты особеннодейственным образом.

Химический состав нержавеющей стали для нефтяной скважины в соответствии с настоящим изобретением может дополнительно включать, вместо некоторого количества Fe, один или более типов элементов, выбранных из группы, состоящей из многочисленных элементов, описанных ниже.

Ca: 0,005% или менее

Mg: 0,005% или менее

La: 0,005% или менее

Ce: 0,005% или менее

Все элементы из кальция (Ca), магния (Mg), лантана (La) и церия (Ce) представляют собой выборочные элементы. Эти элементы улучшают обрабатываемость стали в горячем состоянии. Однако, если уровни содержания этих элементов слишком высоки, образуются крупнозернистые оксиды, так что ухудшается устойчивость к коррозии. Поэтому содержание каждого из этих элементов должно быть 0,005% или меньше. Предпочтительно, чтобы содержание Ca, содержание Mg, содержание La и содержание Ce в каждом случае составляли от 0,0002 до 0,005%. В этом случае вышеописанное действие может быть достигнуто в особенности эффективно.

Даже если эти выборочные элементы содержатся, может быть получена микроструктура, описанная в пункте 2.

4. Способ получения

Описан способ получения нержавеющей стали для нефтяной скважины в соответствии с настоящим изобретением. Если стальную заготовку (отливку, заготовку, блюм и сляб, и т.д.), имеющую вышеописанный химический состав и удовлетворяющую соотношениям (1) и (2), подвергают горячей обработке с предварительно заданным сокращением площади, то может быть получена микроструктура, описанная в пункте 2. Ниже по тексту способ получения трубы из нержавеющей стали для нефтяной скважины описан как один пример нержавеющей стали для нефтяной скважины в соответствии с настоящим изобретением.

S1: Стадия, в которой готовят и нагревают стальную заготовку

Готовят стальную заготовку, имеющую вышеописанный химический состав и удовлетворяющую соотношениям (1) и (2). Стальная заготовка может представлять собой отливку, полученную способом непрерывного литья круглых заготовок. Кроме того, стальная заготовка может представлять собой заготовку, полученную горячей обработкой слитка, изготовленного способом производства слитков, или может быть заготовкой, полученной из отливки, произведенной непрерывным литьем блюмов. Приготовленную стальную заготовку загружают в термическую печь или нагревательный колодец, и нагревают.

S2: Стадия, в которой проводят горячую обработку

После этого нагретую стальную заготовку подвергают горячей обработке для получения трубного материала. Например, для горячей обработки используют процесс Маннесманна. Более конкретно, в стальной заготовке проделывают отверстие с помощью прошивочного станка с образованием трубного материала. Затем трубный материал прокатывают с помощью стана горячей прокатки труб на удерживаемой оправке или калибровочного стана. Для горячей обработки может быть привлечено горячее экструдирование, или может быть выполнена горячая объемная штамповка.

В это время горячую обработку проводят так, чтобы сокращение площади стальной заготовки при температуре стальной заготовки от 850 до 1250єС составляло 50% или более. Сокращение площади (%) определяется вышеупомянутым соотношением (3).

Если сокращение площади стальной заготовки при температуре стальной заготовки от 850 до 1250°С составляет 50% или более, то может быть получена микроструктура, в которой содержится ферритная фаза, имеющая объемную долю от 10 до 40%, и коэффициент распределения ферритной фазы превышает 85%. С другой стороны, даже для стальной заготовки, имеющей химический состав согласно настоящему изобретению и удовлетворяющей соотношениям (1) и (2), если сокращение площади составляет менее 50%, коэффициент распределения ферритной фазы иногда составляет 85% или меньше.

Трубный материал, подвергнутый горячей обработке, охлаждают до нормальной температуры. Способ охлаждения может представлять собой воздушное охлаждение или может быть водяным охлаждением.

S3 и S4: стадия закалки и стадия отпуска

После горячей обработки трубный материал подвергают закалке и отпуску так, что 0,2%-ный условный предел текучести составляет 758 МПа или выше. Предпочтительной температурой закалки является точка Ас3-перехода или выше. Предпочтительной температурой отпуска является точка Ас1-перехода или ниже. С использованием вышеописанных стадий можно изготовить трубу из нержавеющей стали в соответствии с настоящим изобретением.

Способ получения других продуктов из нержавеющей стали

Выше представлено описание способа получения бесшовной трубы из нержавеющей стали, приведенного в качестве одного примера способа получения нержавеющей стали. Способ получения других продуктов из нержавеющей стали (например, стальной пластины, стальной трубы, сваренной способом контактной электросварки, и стальной трубы с лазерной сваркой), изготовленных из нержавеющей стали, является таким же, как для бесшовной трубы из нержавеющей стали. Например, пластину из нержавеющей стали изготавливают прокаткой стальной заготовки с использованием прокатного стана в стадии горячей обработки.

Примеры

Сталь, имеющую химический состав, приведенный в Таблице 1, расплавляют для изготовления отливки или заготовки.

[Таблица 1]

фикация

Ni+Mo

Ti: 0,09,

Ca:0,0010

Ti: 0,08,

Mg:0,0021

С привлечением Таблицы 1, химические составы сталей А-Х и от АА до AF были в пределах диапазона химического состава согласно настоящему изобретению. Кроме того, химические составы сталей А-Х и от АА до AF удовлетворяли соотношениям (1) и (2).

С другой стороны, стали от ВА до BI выходили за пределы диапазона согласно настоящему изобретению. Более конкретно, химические составы сталей ВА и BB были в пределах диапазона согласно настоящему изобретению, и также удовлетворяли соотношению (1), но не удовлетворяли соотношению (2). Химический состав стали ВС был в пределах диапазона согласно настоящему изобретению, и также удовлетворял соотношению (2), но не удовлетворял соотношению (1). Содержание Mo в стали BD было ниже, чем нижний предел содержания Mo согласно настоящему изобретению. Содержание С в стали ВЕ превышало верхний предел содержания С согласно настоящему изобретению. Содержание Cr и содержание Cu в стали BF было ниже, чем нижние пределы содержания Cr и содержания Cu согласно настоящему изобретению, и, кроме того, не удовлетворяло соотношениям (1) и (2). Содержание Ni в стали BG было ниже, чем нижний предел содержания Ni согласно настоящему изобретению. Содержание Ni в стали BH было ниже, чем нижний предел содержания Ni в настоящем изобретении, и, кроме того, не удовлетворяло соотношению (1). Содержание Cu в стали BI было ниже, чем нижний предел содержания Cu согласно настоящему изобретению. Точки Ас1-перехода сталей А-Х, от АА до AF, и от ВА до BI были в пределах диапазона от 630 до 710°С, и точки Ас3-перехода их были в пределах диапазона от 720 до 780°С.

Стали А-Х, стали от АА до AD, сталь AF и стали от BA до BI представляли собой отливки, каждая из которых имела толщину 30 мм. Кроме того, сталь AE представляла собой сплошную круглую заготовку, имеющую диаметр 191 мм. Каждую из стали S и стали АЕ приготовили в многочисленных образцах.

С использованием приготовленных отливок и слябов изготовили пластины из нержавеющей стали и трубы из нержавеющей стали с кодовыми номерами испытательных образцов от 1 до 44, приведенных в Таблице 2.

[Таблица 2]

номер испытате-льного образца

(%)

доля

аустенит-

ной фазы

(%)

доля

мартенсит-ной

фазы (%)

фазы (%)

Получение пластины из нержавеющей стали

Пластины из нержавеющей стали с №№ 1-29 и №№ 33-44 изготовили, как описано ниже. Отливки из сталей А-Х, сталей от АА до AD, стали AF и сталей от BA до BI нагревали в термической печи. Нагретые отливки подвергли горячей проковке и горячей прокатке для получения пластин из нержавеющей стали, каждая из которых имела толщину от 6 до 14,4 мм и ширину 120 мм. Температура отливки во время горячей обработки (горячей проковке и горячей прокатке) составляла от 1000 до 1250°С. Величины сокращения площади во время горячей обработки были такими, как приведено в Таблице 2. Сокращение площади определяли на основе соотношения (3). Величины сокращения площади стальных пластин №№ 33-35 были менее 50%. Величины сокращения площади стальных пластин других номеров составляли 50% или более.

Изготовленные пластины из нержавеющей стали были подвергнуты закалке. Более конкретно, пластины из нержавеющей стали нагревали при температуре закалки от 980 до 1250°С в течение 15 минут и затем охлаждали водой. Температуры закалки всех кодовых номеров испытательных образцов были не ниже, чем точка Ас3-перехода. Закаленную стальную пластину подвергали отпуску при температуре от 500 до 650єС так, что 0,2%-ный условный предел текучести составлял от 758 до 966 МПа. Температуры отпуска сталей всех кодовых номеров испытательных образцов были не выше точки Ас1-перехода.

Получение трубы из нержавеющей стали

Трубы из нержавеющей стали №№ 30-32 изготовили, как описано ниже. После того как круглую заготовку из стали АЕ нагрели в термической печи, провели горячую обработку (включающую прошивку с использованием прошивочного станка и прокатку с использованием стана горячей прокатки труб на удерживаемой оправке) для изготовления трубы из нержавеющей стали (бесшовной стальной трубы). В это время температура заготовки в процессе горячей обработки составляла от 950 до 1200°C. Кроме того, сокращение площади во время горячей обработки было таким, как приведено в Таблице 2. Сокращение площади трубы из нержавеющей стали №32 было меньше 50%. Сокращение площади труб из нержавеющей стали других кодовых номеров испытательных образцов превышало 50%. Изготовленную трубу из нержавеющей стали подвергли закалке и отпуску при таких же условиях, как условия для вышеописанной пластины из нержавеющей стали, чтобы 0,2%-ный условный предел текучести составлял от 758 до 966 МПа.

Исследование микроструктуры и коэффициента распределения ферритной фазы

Образец, включающий поверхность пластины из нержавеющей стали или трубы из нержавеющей стали, отобрали из произвольного места пластины из нержавеющей стали или трубы из нержавеющей стали каждого кодового номера испытательных образцов. Поверхность образца, соответствующую сечению пластины из нержавеющей стали или трубы из нержавеющей стали, прошлифовали. После шлифования поверхность образца протравили с использованием раствора, в котором глицерин смешан с царской водкой.

Долю площади ферритной фазы на протравленной поверхности образца измеряли методом точечного отсчета соответственно стандарту JISG0555. Измеренную долю площади определяли как объемную долю ферритной фазы. Объемную долю остаточной аустенитной фазы определяли вышеупомянутым методом рентгеновской дифракции. Было сделано допущение, что мартенситная фаза составляла остальную часть микроструктуры, иную, нежели ферритная фаза и остаточная аустенитная фаза. Поэтому объемную долю (%) мартенситной фазы определяли на основе соотношения (b).

Объемная доля мартенситной фазы =100 - (объемная доля ферритной фазы + объемная доля остаточной аустенитной фазы) (b)

Найденные объемные доли ферритной фазы, остаточной аустенитной фазы и мартенситной фазы приведены в Таблице 2.

Далее, определили коэффициент распределения ферритной фазы. Более конкретно, шкалу, показанную в Фиг.2, поместили на сечение образца каждого из кодовых номеров испытательных образцов для определения коэффициента распределения ферритной фазы (%), определяемого соотношения (а). Найденный коэффициент распределения ферритной фазы приведен в Таблице 2.

Испытание на растяжение

Из пластины из нержавеющей стали и трубы из нержавеющей стали каждого кодового номера испытательных образцов отобрали круглый стержневидный образец для испытания на растяжение. С использованием этого круглого стержневидного образца для испытания на растяжение провели испытание на растяжение. Продольное направление круглого стержневидного образца для испытания на растяжение соответствовало направлению прокатки пластины из нержавеющей стали и трубы из нержавеющей стали. Диаметр параллельной части круглого стержневидного образца для испытания на растяжение составлял 4 мм, и его длина была 20 мм. Испытание на растяжение проводили при нормальной температуре (25°C).

Испытание устойчивости к высокотемпературной коррозии

Из пластины из нержавеющей стали и трубы из нержавеющей стали каждого кодового номера испытательных образцов отобрали образец для испытания на четырехточечный изгиб. Длина образца составляла 75 мм, его ширина составляла 10 мм, и его толщина была 2 мм. Каждый образец изгибали в условиях четырехточечного изгиба. В это время величину изгиба каждого образца определяли в соответствии со стандартом ASTM G39 так, что нагрузка, приложенная к каждому образцу, была равной 0,2%-ному условному пределу текучести для каждого образца.

Приготовили автоклав с температурой 200°C, в котором были герметично помещены CO2 под давлением 3 МПа и H2S под давлением 0,001 МПа. Образец, подвергнутый изгибу, погрузили в водный раствор NaCl с концентрацией 25% по весу в автоклаве в течение одного месяца. После одномесячного погружения его проверили на предмет того, возникло ли или нет растрескивание в образце. Более конкретно, сечение части образца, к которой была приложена растягивающая нагрузка, наблюдали с использованием оптического микроскопа со 100-кратным увеличением для суждения о присутствии трещины. Кроме того, до и после испытания измерили вес образца. По изменению веса образца определяли коррозионные потери образца. Затем на основе коррозионных потерь определяли скорость коррозии (г/(м2·час)).

Результаты испытаний приведены в Таблице 2. Термин «присутствует» в разделе «Трещина» колонки «Устойчивость к высокотемпературной коррозии» в Таблице 2 показывает, что трещина была подтверждена наблюдением с использованием оптического микроскопа. Термин «отсутствует» показывает, что трещина не была выявлена. Выражение «<0,1» в разделе «Скорость коррозии» показывает, что скорость коррозии была ниже 0,1 г/(м2·час). Выражение «≥0,1» показывает, что скорость коррозии была не ниже 0,1 г/(м2·час).

Испытание устойчивости к SSC при нормальной температуре

Из стальной пластины каждого кодового номера испытательных образцов отобрали образец для испытания на четырехточечный изгиб. Длина образца составляла 75 мм, его ширина составляла 10 мм, и его толщина была 2 мм. Каждый образец изгибали в условиях четырехточечного изгиба. В это время величину изгиба каждого образца определяли в соответствии со стандартом ASTM G39 так, что нагрузка, приложенная к каждому образцу, была равной 0,2%-ному условному пределу текучести для каждого образца.

Приготовили автоклав с нормальной температурой (25°С), в котором были герметично помещены СО2 под давлением 0,099 МПа и H2S под давлением 0,001 МПа. Образец, подвергнутый изгибу, погрузили в водный раствор NaCl с концентрацией 25% по весу в автоклаве в течение одного месяца. После одномесячного погружения его проверили, возникло ли или нет растрескивание в образце. Критерий растрескивания был таким же, как в испытании устойчивости к высокотемпературной коррозии. Результаты испытания приведены в Таблице 2. Термин «присутствует» в колонке «Устойчивость к SSC» в Таблице 2 показывает, что трещина была подтверждена наблюдением с использованием оптического микроскопа. Термин «отсутствует» показывает, что трещину выявить не удалось.

Результаты испытаний

Обращаясь к Таблице 2, каждая из пластин из нержавеющей стали и труб из нержавеющей стали с кодовыми номерами испытательных образцов 1-31 имела химический состав и микроструктуру в пределах диапазона согласно настоящему изобретению. Поэтому в испытании на устойчивость к высокотемпературной коррозии не происходило растрескивания (SCC), и скорость коррозии была ниже 0,1 г/(м2.час). В испытании на устойчивость к SSC при нормальной температуре также не происходило растрескивание (SSC).

Химические составы пластин из нержавеющей стали и труб из нержавеющей стали с кодовыми номерами испытательных образцов 32-35 были в пределах диапазона согласно настоящему изобретению, и удовлетворяли соотношениям (1) и (2). Однако их коэффициенты распределения ферритной фазы были ниже, чем нижний предел согласно настоящему изобретению. Поэтому в испытании на устойчивость к высокотемпературной коррозии происходило растрескивание. Предполагается, что, поскольку величины сокращения площади пластин из нержавеющей стали и труб из нержавеющей стали с кодовыми номерами испытательных образцов 32-35 были менее 50%, их коэффициенты распределения ферритной фазы были ниже, чем нижний предел согласно настоящему изобретению.

Для стальной пластины с кодовым номером испытательного образца 36 значение Х превышало верхний предел соотношения (2), так что объемная доля ферритной фазы была менее 10%. Поэтому растрескивание происходило в испытании на устойчивость к высокотемпературной коррозии и в испытании на устойчивость к SSC. Для стальной пластины с кодовым номером испытательного образца 37 значение Х было ниже, чем нижний предел соотношения (2), так что объемная доля ферритной фазы превышала 40%. Поэтому в испытании на устойчивость к высокотемпературной коррозии происходило растрескивание. Стальная пластина с кодовым номером испытательного образца 38 не удовлетворяла соотношению (1). Поэтому в испытании на устойчивость к высокотемпературной коррозии происходило растрескивание. Возможно, причина этого состоит в том, что пассивирующая пленка, которая предотвращает распространение трещины, проявляла меньшую склонность к образованию на поверхности трещины после появления трещины.

Для стальной пластины с кодовым номером испытательного образца 39 содержание Mo было ниже, чем нижний предел содержания Mo согласно настоящему изобретению. Поэтому растрескивание происходило в испытании на устойчивость к высокотемпературной коррозии и в испытании на устойчивость к SSC. Для стальной пластины с кодовым номером испытательного образца 40 содержание С превышало верхний предел содержания С согласно настоящему изобретению. Поэтому растрескивание происходило в испытании на устойчивость к высокотемпературной коррозии и в испытании на устойчивость к SSC. Для стальной пластины с кодовым номером испытательного образца 41 содержание Cr и содержание Cu было ниже, чем нижние пределы содержания Cr и содержания Cu согласно настоящему изобретению, и не удовлетворялись соотношения (1) и (2). Поэтому растрескивание происходило в испытании на устойчивость к высокотемпературной коррозии и в испытании на устойчивость к SSC, и скорость коррозии в испытании на устойчивость к высокотемпературной коррозии была 0,1 г/(м2.час) или выше. Для стальной пластины с кодовым номером испытательного образца 42 содержание Ni было ниже, чем нижний предел содержания Ni согласно настоящему изобретению, и значение Х было ниже, чем значение нижнего предела соотношения (2). Поэтому растрескивание происходило в испытании на устойчивость к высокотемпературной коррозии и в испытании на устойчивость к SSC. Для стальной пластины с кодовым номером испытательного образца 43 содержание Ni было ниже, чем нижний предел содержания Ni согласно настоящему изобретению, и не удовлетворялось соотношение (1). Поэтому растрескивание происходило в испытании на устойчивость к высокотемпературной коррозии и в испытании на устойчивость к SSC. Для стальной пластины с кодовым номером испытательного образца 44 содержание Cu было ниже, чем нижний предел содержания Cu согласно настоящему изобретению. Поэтому растрескивание происходило в испытании на устойчивость к высокотемпературной коррозии. Вероятно, причина этого состоит в том, что пассивирующая пленка проявляла меньшую склонность к формированию на поверхности трещины после появления трещины.

Выше представлено описание варианта осуществления настоящего изобретения, и вышеописанный вариант исполнения представляет собой только пример исполнения настоящего изобретения. Поэтому настоящее изобретение не ограничивается вышеописанным вариантом осуществления, и вышеописанный вариант исполнения может быть изменен должным образом без выхода за пределы смысла и области настоящего изобретения.

Промышленная применимость

Нержавеющая сталь для нефтяной скважины в соответствии с настоящим изобретением может быть использована для нефтяных скважин и газовых скважин. В частности, она может быть применена для глубоких нефтяных скважин, имеющих высокотемпературную окружающую среду. Например, она может быть использована для глубоких нефтяных скважин, имеющих высокотемпературную окружающую среду с температурами от 150°С до 250°С.

Изобретение относится к области металлургии, в частности к нержавеющей стали для нефтяной скважины и трубе из нержавеющей стали для нефтяной скважины. Нержавеющая сталь для нефтяной скважины содержит, % по массе: С не более 0,05, Si не более 0,5, Mn от 0,01 до 0,5, Р не более 0,04, S не более 0,01, Cr свыше 16,0 и не более 18,0, Ni свыше 4,0 и не более 5,6, Мо от 1,6 до 4,0, Cu от 1,5 до 3,0, Al от 0,001 до 0,10, и N не более 0,050, причем остальное составляют Fe и примеси. Микроструктура стали содержит мартенситную фазу и ферритную фазу, имеющую объемную долю от 10 до 40%. Коэффициент распределения ферритной фазы превышает 85%. Сталь обладает высокой прочностью и коррозионной стойкостью. 3 н. и 4 з.п. ф-лы, 4 ил., 2 табл., 44 пр.

1. Нержавеющая сталь для нефтяной скважины, включающая: химический состав, включающий, в процентах по массе, С: не более 0,05%, Si: не более 0,5%, Мn: от 0,01 до 0,5%, Р: не более 0,04%, S: не более 0,01%, Сr: свыше 16,0 и не более 18,0%, Ni: свыше 4,0 и не более 5,6%, Мо: от 1,6 до 4,0%, Сu: от 1,5 до 3,0%, Аl: от 0,001 до 0,10%, и N: не более 0,050%, причем остальное составляют Fe и примеси, и удовлетворяющий соотношениям (1) и (2):

Cr+Cu+Ni+Mo≥25,5 (1)

-8≤30(C+N)+0,5Mn+Ni+Cu/2+8,2-1,1(Cr+Mo)≤-4 (2)

где содержание в процентах по массе элемента показано символом элемента в соотношениях (1) и (2);

микроструктуру, содержащую мартенситную фазу и ферритную фазу, имеющую объемную долю от 10 до 40%, и причем таким образом, что когда многочисленные воображаемые линейные сегменты, каждый из которых имеет длину 50 мкм по направлению толщины от поверхности нержавеющей стали, размещенные в ряд с интервалами 10 мкм в пределах диапазона 200 мкм, помещают на сечение нержавеющей стали, отношение числа воображаемых линейных сегментов, пересекающих элементы ферритной фазы, к общему числу воображаемых линейных сегментов составляет более 85%; и

0,2%-ный условный предел текучести не ниже 758 МПа.

2. Нержавеющая сталь для нефтяной скважины по п.1, в которой химический состав включает, по меньшей мере, один тип элемента, выбранный из группы, состоящей из V: не более 0,25%, Nb: не более 0,25%, Ti: не более 0,25%, и Zr: не более 0,25%.

3. Нержавеющая сталь для нефтяной скважины по п.1 или 2, в которой химический состав включает, по меньшей мере, один тип элемента, выбранный из группы, состоящей из Са: не более 0,005%, Mg: не более 0,005%, La: не более 0,005%, и Се: не более 0,005%.

4. Нержавеющая сталь для нефтяной скважины по любому из пп.1 и 2, в которой микроструктура содержит остаточную аустенитную фазу, имеющую объемную долю не более 10%.

5. Нержавеющая сталь для нефтяной скважины по п.3, в которой микроструктура содержит остаточную аустенитную фазу, имеющую объемную долю не более 10%.

6. Труба из нержавеющей стали, выполненная из стали по любому из пп.1-5.

7. Способ получения нержавеющей стали для нефтяной скважины, включающий:

стадию, в которой нагревают стальную заготовку, имеющую химический состав, включающий, в процентах по массе, С: не более 0,05%, Si: не более 0,5%, Мn: от 0,01 до 0,5%, Р: не более 0,04%, S: не более 0,01%, Сr: свыше 16,0 и не более 18,0%, Ni: свыше 4,0 и не более 5,6%, Мо: от 1,6 до 4,0%, Си: от 1,5 до 3,0%, Аl: от 0,001 до 0,10%, и N: не более 0,050%, причем остальное составляют Fe и примеси, и удовлетворяющий соотношениям (1) и (2):

Cr+Cu+Ni+Mo≥25,5 (1)

-8≤30(C+N)+0,5Mn+Ni+Cu/2+8,2-1,1(Cr+Mo)≤-4 (2)

где содержание в процентах по массе элемента показано символом элемента в соотношениях (1) и (2);

стадию, в которой стальную заготовку подвергают горячей обработке, чтобы сокращение площади стальной заготовки при температуре стальной заготовки от 850 до 1250°C составляло не менее 50%;

стадию, в которой стальную заготовку нагревают до температуры не ниже точки Ас3-перехода и проводят закалку ее после горячей обработки; и

стадию, в которой стальную заготовку подвергают отпуску при температуре не выше точки Ас1-перехода после закалки, и

причем получают нержавеющую сталь, имеющую микроструктуру, содержащую мартенситную фазу и ферритную фазу, имеющую объемную долю от 10 до 40%, и причем таким образом, что когда многочисленные воображаемые линейные сегменты, каждый из которых имеет длину 50 мкм по направлению толщины от поверхности нержавеющей стали, и размещенные в ряд с интервалами 10 мкм в пределах диапазона 200 мкм, помещают на сечение нержавеющей стали, отношение числа воображаемых линейных сегментов, пересекающих элементы ферритной фазы, к общему числу воображаемых линейных сегментов составляет более 85%; и

0,2%-ный условный предел текучести не ниже 758 МПа.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| ВЫСОКОПРОЧНАЯ МАРТЕНСИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ С ВЫСОКОЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ К ГАЗООБРАЗНОМУ ДИОКСИДУ УГЛЕРОДА И СОПРОТИВЛЕНИЕМ КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ ПОД НАПРЯЖЕНИЕМ В СЕРОВОДОРОДНОЙ СРЕДЕ | 2003 |

|

RU2307876C2 |

| УСТРОЙСТВО для ПЕРЕМЕЩЕНИЯ ГРУЗОВ | 0 |

|

SU205245A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

Авторы

Даты

2013-09-27—Публикация

2010-05-17—Подача