Изобретение касается способа управляющего воздействия на геометрию прокатываемого материала, причем прокатываемый материал переводится из исходного состояния в промежуточное или конечное состояние посредством прокатки с помощью прокатной клети посредством, по меньшей мере, одного обрабатывающего агрегата. Кроме того, изобретение касается управляющего устройства для управления указанным воздействием.

В прокатном стане могут быть скомбинированы все устройства, которые необходимы для изготовления прокатных изделий. В зависимости от типа деформирования различаются станы горячей и холодной прокатки. В станах горячей прокатки или соответственно широкополосных станах горячей прокатки катанные слябы или слитки, чаще всего коротко называемые как «сляб», обрабатываются до горячекатаной полосы. Это горячее деформирование является одним из способов, который следует за исходным формообразованием (разливка металла в изложницы, непрерывное литье). При этом прокатываемый материал нагревается до температуры 1350°С, и предпочтительно выше его температуры рекристаллизации посредством давления уменьшается до заданной толщины в зазоре между валками прокатного стана. Так как готовый продукт (чаще всего стальная или алюминиевая лента) лишь изредка может прокатываться за один проход, то несколько клетей комбинируют в прокатный стан, в котором соответственно числу проходимых клетей осуществляют несколько проходов прокатки. В станах горячей прокатки различают предварительную линию и чистовую линию, причем в предварительной линии предварительно обрабатывается сляб, чтобы затем в чаще всего 5-, 6- или 7-клетьевой чистовой линии прокатать его до его конечного размера.

Одной из проблем при прокатке слябов, соответственно, полученных из них полос является то, что подлежащий прокатке в предварительной линии прокатываемый материал имеет изменение толщины по своей ширине. Как правило, целью является получение посредством прокатки полос, которые с одной стороны в конце чистовой линии имеют проходящую, по существу, симметричную относительно середины полосы толщину по ширине, т.е. являются свободными от клиновидности, а с другой стороны имеют по возможности незначительный изгиб по длине прокатываемого материала, т.е. являются свободными от серповидности.

Однако достичь этого очень сложно, если следует прокатывать прокатываемый материал, который уже при первой прокатке внутри линии горячей прокатки выполнен клиновидным. Клиновидность прокатываемого продукта, как правило, является результатом процесса литья и последующего охлаждения и дальнейшей обработки, в частности деления пополам, отлитых слябов. Если теперь клиновидный прокатываемый материал должен прокатываться в слябы с, по существу, прямоугольным поперечным сечением, то это вследствие сохранения объема приводит на «толстой» стороне сляба к более сильному течению материала, в частности продольному течению, чем на «тонкой» стороне сляба. Результатом этого различного течения материала в продольном направлении прокатываемого материала является образование серповидной формы или соответственно серпа. Серповидный прокатываемый материал в зависимости от проявления серпа может приводить к трудностям при последующей обработке прокатываемого материала. Образование серпа может быть настолько сильным, что последующая обработка прокатываемого материала является невозможной.

Для обработки клина, соответственно, серповидной формы прокатываемого материала в прокатном стане известны разные методы. Эти методы основываются чаще всего на асимметричном распределении тяговых усилий в зазоре между валками, причем усилие вырабатывается поперек направления прокатки.

Далее, известны регулирующие положения, обрабатывающие агрегаты для приложения поперечного усилия, например, боковые направляющие, как описано в WO2006/119984, или вертикальные клети (так называемые эджеры) для бокового распределения.

В основе изобретения лежит задача обеспечения улучшения геометрии прокатываемого материала, в частности, при обработке асимметричных прокатываемых материалов.

Задача соответственно изобретению решается посредством способа управления воздействием на геометрию прокатываемого материала в виде сляба или черновой полосы, причем прокатываемый материал из начального состояния за счет прокатки с помощью прокатной клети, в частности обжимной (черновой) клети, переводится посредством, по меньшей мере, одного обрабатывающего агрегата в промежуточное или конечное состояние, и причем упомянутый, по меньшей мере, один обрабатывающий агрегат приводится в действие (эксплуатируется) с регулированием усилия на основании номинального усилия.

При этом под обрабатывающим агрегатом понимается, в частности, вертикальная клеть (эджер), боковые направляющие или устройство поперечного усилия в рамках заявки на изобретение «боковые направляющие для линии прокатного стана» с номером заявки 12168684.4, поданной 21.05.2012.

Изобретение основывается на знании о том, что асимметричной форме прокатываемого материала можно особенно успешно противодействовать посредством подходяще выбранного усилия, с которым обрабатывающий агрегат воздействует на прокатываемый материал. Это усилие задано номинальным усилием, при этом номинальное усилие является постоянным усилием или альтернативно - изменяющейся во времени характеристикой усилия. При этом применяющееся до сих пор регулирование позиции упомянутого, по меньшей мере, одного обрабатывающего агрегата является не пригодным для эксплуатации обрабатывающего агрегата. Вместо этого, обрабатывающий агрегат посредством регулирования усилия прикладывает заданное поперечное усилие к прокатываемому материалу, которое оказывает воздействие на кривизну материала. Таким образом, становится возможным, что посредством регулирования усилия упомянутого, по меньшей мере, одного обрабатывающего агрегата обрабатывается асимметричный относительно своей толщины и/или ширины прокатываемый материал, так что асимметрия устраняется или, по меньшей мере, по большей части уменьшается. Кроме того, регулирование усилия может осуществляться вспомогательным позиционным регулированием (или регулированием позиции), т.е. используется позиция во втором, наложенном контуре регулирования, чтобы регулировать номинальное усилие. Специалисту известны подобного рода каскадные регулирования.

Если, смотря в направлении прокатки, на обеих сторонах прокатываемого материала предусмотрены два обрабатывающих агрегата, то предпочтительным образом один обрабатывающий агрегат эксплуатируется с регулированием усилия, а другой обрабатывающий агрегат эксплуатируется с регулированием позиции. При этом предпочтительно, обрабатывающий агрегат с позиционным регулированием следует за обрабатывающим агрегатом с регулированием усилия таким образом, что средняя точка между обоими обрабатывающими агрегатами остается всегда в предварительно заданной позиции. Если подлежащее прикладыванию номинальное усилие завышается, то при чисто силовом контроле это может приводить к нежелательному искривлению материала проката, при котором серповидность изменяет свое направление. Чтобы избежать этого, обрабатывающий агрегат с регулированием позиции передвигается ближе к прокатываемому материалу и воспринимает слишком высокое усилие обрабатывающего агрегата с регулированием усилия. Указанное «следование» обрабатывающего агрегата с регулированием позиции реализуется с помощью техники регулирования за счет того, что средняя точка между обоими обрабатывающими агрегатами не сдвигается, а остается, в частности, постоянно на одном и том же месте. При этом средняя точка между обоими обрабатывающими агрегатами смещается более целесообразным образом от средней линии прокатной клети, однако она также может лежать на средней линии прокатной клети.

Согласно одному предпочтительному варианту осуществления для регулирования обрабатывающих агрегатов используются средняя точка между обрабатывающими агрегатами, а также интервал между обрабатывающими агрегатами. Предпочтительно, предварительно задается средняя точка между обрабатывающими агрегатами и производится регулирование усилия одного из обрабатывающих агрегатов посредством установки интервала между обрабатывающими агрегатами. Этот тип регулирования усилия, при котором средняя точка и интервал между обоими обрабатывающими агрегатами являются регулируемыми параметрами, является особенно просто реализуемым. Так как средняя точка остается, в частности, постоянной, то для получения желаемого номинального усилия изменяется исключительно интервал между обоими обрабатывающими агрегатами. Если при этом перемещается обрабатывающий агрегат с регулированием усилия, то обрабатывающий агрегат с регулированием позиции следует за ним, чтобы компенсировать, возможно, слишком высокое номинальное усилие.

Если материал еще не находится в области обрабатывающего агрегата, то регулирование усилия также не может осуществляться. Поэтому, предпочтительно, по меньшей мере, один обрабатывающий агрегат сначала с регулированием позиции подводится к прокатываемому материалу и при достижении номинального усилия посредством действующей на обрабатывающий агрегат силы реакции переключается на регулирование усилия. В случае двух параллельных, позиционированных на обеих сторонах прокатываемого материала обрабатывающих агрегатов это означает, что сначала интервал между обрабатывающими агрегатами уменьшается с регулированием позиции. При перемещении обрабатывающих агрегатов друг на друга также растет сила реакции, которую прокатываемый материал оказывает на обрабатываемые агрегаты. Когда сила реакции, которая действует на обрабатывающий агрегат на «тонкой» стороне прокатываемого материала, соответственно, на стороне с меньшим течением материала, достигает номинального усилия, то регулирование позиции этого обрабатывающего агрегата переключается на регулирование усилия, так что осуществляются вышеописанные процессы.

В одном предпочтительном осуществлении измеряется клиновидность и/или серповидность прокатываемого материала, в частности в начальном состоянии, и на этом основании определяется номинальное усилие для регулирования усилия. Когда номинальное усилие определено и известна средняя точка, рассчитывается интервал между обрабатывающими агрегатами и подается в качестве регулируемого параметра к обрабатывающим агрегатам.

В течение процесса прокатки геометрия прокатываемого материала может изменяться таким образом, что клиновидность или серповидность изменяют свою сторону, соответственно, направление. Предпочтительно, при такого рода изменении позиции клиновидности и/или направления серповидности прокатываемого материала происходит смена между обрабатывающим агрегатом с регулированием усилия и обрабатывающим агрегатом с регулированием позиции. Это означает, что, если серповидность в процессе прокатки меняет свое направление, то обрабатывающий агрегат до сих пор с регулированием усилия, начиная с точки смены, эксплуатируется с регулированием позиции, а обрабатывающий агрегат до сих пор с позиционным регулированием эксплуатируется теперь с регулированием усилия.

Кроме того, задача согласно изобретению решается посредством управляющего устройства для управляющего воздействия на геометрию прокатываемого материала, содержащего носитель информации с сохраненным на нем машиночитаемым программным кодом, который содержит команды управления, которые побуждают управляющее устройство к выполнению способа по одному из вышеупомянутых осуществлений.

Пример осуществления изобретения более подробно поясняется на основании чертежей, на которых он показан схематично и сильно упрощенно:

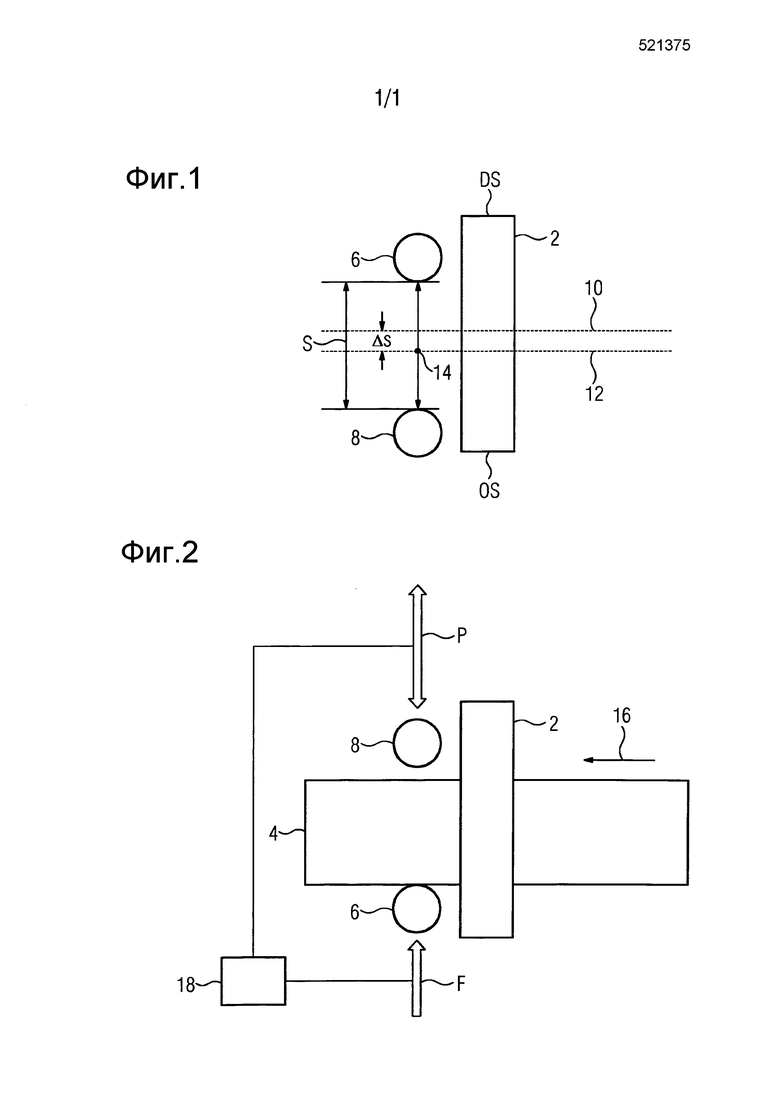

Фиг.1 - первый вид сверху на прокатную клеть с двумя боковыми обрабатывающими агрегатами, и

Фиг.2 - второй вид сверху на прокатную клеть с двумя боковыми обрабатывающими агрегатами.

Одинаковые ссылочные позиции на разных чертежах имеют одинаковое значение.

На фиг.1 и фиг.2 показана горизонтальная прокатная клеть 2, в частности обжимная клеть, с помощью которой прокатывается прокатываемый материал 4, в частности черновая полоса, так что прокатываемый материал 4 переводится из исходного состояния в промежуточное или конечное состояние. Прокатная клеть 2 имеет приводную сторону DS и рабочую сторону OS.

Кроме того, с прокатной клетью 2 согласованы два обрабатывающих агрегата 6, 8, которые позиционированы на обеих сторонах от прокатываемого материала 4, как, очевидно, следует из фиг.2. На фиг.1 интервал между обрабатывающими агрегатами 6, 8 обозначается «S». Кроме того, на фиг.1 показаны средняя линия 10 прокатной клети 2, средняя линия 12 между обрабатывающими агрегатами 6, 8, а также средняя точка 14 между обрабатывающими агрегатами 6, 8, которая лежит на средней линии 12. Кроме того, смещение между обеими средними линиями 10 и 12 обозначено «∆s».

В показанном примере осуществления прокатная клеть 2 приводится в действие, в частности, реверсивно, так что прокатываемый материал 4 в процессе неоднократно изменяет свое направление 16 прокатки.

В показанной на фиг.2 ситуации обрабатывающие агрегаты 6, 8 в направлении 16 прокатки расположены после прокатной клети 2. Функцией обрабатывающих агрегатов 6, 8 является подавление асимметричной геометрии подвергнутого прокатке прокатываемого материала 4. Для этого предусмотрено то, что при обнаружении клиновидности и/или серповидности прокатываемого материала 4 один из обрабатывающих агрегатов 6, 8 (в примере осуществления, согласно фиг.2, - обрабатывающий агрегат 6) приводится в действие (эксплуатируется) с регулированием усилия, что обозначено как сигнал F номинального усилия. Одновременно, второй обрабатывающий агрегат 8 приводится в действие (эксплуатируется) с регулированием позиции, обозначено как сигнал Р позиционирования. Регулирование обоих обрабатывающих агрегатов 6, 8 осуществляет регулирующее устройство 18, которое символически показано на фиг.2.

Обрабатывающий агрегат 6 с регулированием усилия противодействует клиновидности, соответственно, серповидности прокатываемого материала 4 с номинальным усилием F, которое определяется на основании геометрии прокатываемого материала 4. На фиг.2 только обрабатывающий агрегат 6 контактирует с прокатываемым материалом 4, а второй обрабатывающий агрегат 8 смещен на соответствующий интервал от прокатываемого материала 4.

Однако предпочтительным образом оба обрабатывающих агрегата 6, 8 располагаются так, что обрабатывающий агрегат 8 с регулированием позиции следует за обрабатывающим агрегатом 6 с регулированием усилия, причем смещение ∆s остается постоянным. Таким образом, компенсируется предварительно заданное смещение, соответственно, регулированием для уменьшения кривизны полосы, но выбранное слишком большим номинальное усилие F, которое может приводить к нежелательной продольной кривизне прокатываемого материала 4. Для обусловленной техникой регулирования реализации это означает, что предварительно задается средняя точка 14 и изменяется только интервал S между обрабатывающими агрегатами 6, 8, чтобы достичь и получить номинальное усилие F, до тех пор, пока это необходимо. При этом для обработки прокатываемого материала используется, в частности, способ для устранения определенной серповидности согласно WO2009\016086.

Изобретение относится к области прокатки. Способ включает воздействие на геометрию прокатываемого материала в виде слябов или черновой полосы в процессе прокатки, осуществляемое в прокатной клети посредством двух обрабатывающих агрегатов (6, 8), которые выполнены в виде вертикальной клети, боковой направляющей или устройства поперечного усилия и расположены на обеих сторонах прокатываемого материала, причем в одном обрабатывающем агрегате (6) на основании номинального усилия (F) осуществляют регулирование усилия, а в другом обрабатывающем агрегате (8) осуществляют регулирование позиции. Усовершенствование геометрии прокатываемого материала (4), в частности при обработке асимметричного прокатываемого материала (4), достигается за счет того, что предварительно задают среднюю точку между двумя обрабатывающими агрегатами (6, 8), при этом обрабатывающий агрегат (8) с регулированием позиции перемещают в соответствии с перемещением обрабатывающего агрегата (6) с регулированием усилия с изменением интервала между ними таким образом, что средняя точка (14) между обоими обрабатывающими агрегатами (6, 8) всегда остается в предварительно заданной позиции. 2 н. и 23 з.п. ф-лы, 2 ил.

1. Способ управления воздействием на геометрию прокатываемого материала в виде слябов или черновой полосы в процессе прокатки, осуществляемой в прокатной клети, причем указанное воздействие осуществляют посредством двух обрабатывающих агрегатов (6, 8), которые выполнены в виде вертикальной клети, боковой направляющей или устройства поперечного усилия и расположены на обеих сторонах прокатываемого материала, причем в одном обрабатывающем агрегате (6) на основании номинального усилия (F) осуществляют регулирование усилия, а в другом обрабатывающем агрегате (8) осуществляют регулирование позиции,

отличающийся тем, что предварительно задают среднюю точку между двумя обрабатывающими агрегатами (6, 8), при этом обрабатывающий агрегат (8) с регулированием позиции перемещают в соответствии с перемещением обрабатывающего агрегата (6) с регулированием усилия с изменением интервала между ними таким образом, что средняя точка (14) между обоими обрабатывающими агрегатами (6, 8) всегда остается в предварительно заданной позиции.

2. Способ по п.1, отличающийся тем, что для регулирования обрабатывающих агрегатов (6, 8) используют среднюю точку (14) между обрабатывающими агрегатами (6, 8), а также интервал (S) между обрабатывающими агрегатами (6, 8).

3. Способ по п.2, отличающийся тем, что предварительно задают среднюю точку (14) между обрабатывающими агрегатами (6, 8) и осуществляют регулирование усилия одного из обрабатывающих агрегатов (6) посредством установки интервала между обрабатывающими агрегатами (6, 8).

4. Способ по любому из пп.1-3, отличающийся тем, что средняя точка (14) смещена от средней линии (10) прокатной клети (2).

5. Способ по п.1, отличающийся тем, что упомянутый, по меньшей мере, один обрабатывающий агрегат (6) сначала с регулированием позиции подводят к прокатываемому материалу и при достижении номинального усилия посредством действующей на обрабатывающий агрегат силы реакции переключают на регулирование усилия.

6. Способ по п.2, отличающийся тем, что упомянутый, по меньшей мере, один обрабатывающий агрегат (6) сначала с регулированием позиции подводят к прокатываемому материалу и при достижении номинального усилия посредством действующей на обрабатывающий агрегат силы реакции переключают на регулирование усилия.

7. Способ по п.3, отличающийся тем, что упомянутый, по меньшей мере, один обрабатывающий агрегат (6) сначала с регулированием позиции подводят к прокатываемому материалу и при достижении номинального усилия посредством действующей на обрабатывающий агрегат силы реакции переключают на регулирование усилия.

8. Способ по п.4, отличающийся тем, что упомянутый, по меньшей мере, один обрабатывающий агрегат (6) сначала с регулированием позиции подводят к прокатываемому материалу и при достижении номинального усилия посредством действующей на обрабатывающий агрегат силы реакции переключают на регулирование усилия.

9. Способ по п.1, отличающийся тем, что измеряют клиновидность и/или серповидность прокатываемого материала и на этом основании определяют номинальное усилие (F) для регулирования усилия.

10. Способ по п.2, отличающийся тем, что измеряют клиновидность и/или серповидность прокатываемого материала и на этом основании определяют номинальное усилие (F) для регулирования усилия.

11. Способ по п.3, отличающийся тем, что измеряют клиновидность и/или серповидность сляба или первичной ленты (4) и на этом основании определяют номинальное усилие (F) для регулирования усилия.

12. Способ по п.4, отличающийся тем, что измеряют клиновидность и/или серповидность прокатываемого материала и на этом основании определяют номинальное усилие (F) для регулирования усилия.

13. Способ по п.5, отличающийся тем, что измеряют клиновидность и/или серповидность прокатываемого материала и на этом основании определяют номинальное усилие (F) для регулирования усилия.

14. Способ по п.6, отличающийся тем, что измеряют клиновидность и/или серповидность прокатываемого материала и на этом основании определяют номинальное усилие (F) для регулирования усилия.

15. Способ по п.7, отличающийся тем, что измеряют клиновидность и/или серповидность прокатываемого материала и на этом основании определяют номинальное усилие (F) для регулирования усилия.

16. Способ по п.8, отличающийся тем, что измеряют клиновидность и/или серповидность прокатываемого материала и на этом основании определяют номинальное усилие (F) для регулирования усилия.

17. Способ по п.1, отличающийся тем, что при изменении позиции клиновидности и/или направления серповидности прокатываемого материала осуществляют смену между обрабатывающим агрегатом с регулированием усилия и обрабатывающим агрегатом с регулированием позиции.

18. Способ по п.2, отличающийся тем, что при изменении позиции клиновидности и/или направления серповидности прокатываемого материала осуществляют смену между обрабатывающим агрегатом с регулированием усилия и обрабатывающим агрегатом с регулированием позиции.

19. Способ по п.3, отличающийся тем, что при изменении позиции клиновидности и/или направления серповидности прокатываемого материала осуществляют смену между обрабатывающим агрегатом с регулированием усилия и обрабатывающим агрегатом с регулированием позиции.

20. Способ по п.4, отличающийся тем, что при изменении позиции клиновидности и/или направления серповидности прокатываемого материала осуществляют смену между обрабатывающим агрегатом с регулированием усилия и обрабатывающим агрегатом с регулированием позиции.

21. Способ по п.5, отличающийся тем, что при изменении позиции клиновидности и/или направления серповидности прокатываемого материала осуществляют смену между обрабатывающим агрегатом с регулированием усилия и обрабатывающим агрегатом с регулированием позиции.

22. Способ по п.6, отличающийся тем, что при изменении позиции клиновидности и/или направления серповидности прокатываемого материала осуществляют смену между обрабатывающим агрегатом с регулированием усилия и обрабатывающим агрегатом с регулированием позиции.

23. Способ по п.7, отличающийся тем, что при изменении позиции клиновидности и/или направления серповидности прокатываемого материала осуществляют смену между обрабатывающим агрегатом с регулированием усилия и обрабатывающим агрегатом с регулированием позиции.

24. Способ по п.9 или 10, отличающийся тем, что при изменении позиции клиновидности и/или направления серповидности прокатываемого материала осуществляют смену между обрабатывающим агрегатом с регулированием усилия и обрабатывающим агрегатом с регулированием позиции.

25. Управляющее устройство (18) для управления воздействием на геометрию прокатываемого материала в виде сляба или черновой полосы (4) в процессе прокатки, осуществляемой в прокатной клети, содержащее носитель информации с сохраненным на нем машиночитаемым программным кодом, который содержит команды управления, которые побуждают управляющее устройство (18) к осуществлению способа по одному из пп.1-24.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| Способ управления линейками манипулятора реверсивного обжимного прокатного стана | 1972 |

|

SU456652A1 |

| Узел слежения и ограничения пути механизма в автоматической системе управления линейками манипуляторов блюминга | 1981 |

|

SU977079A1 |

| JP 2001047120 A, 20.02.2002. | |||

Авторы

Даты

2018-03-15—Публикация

2013-06-13—Подача