Изобретение относится к области металлизации различных строительных материалов.

Из области техники известен способ металлизации изделий из бетона [Федосов С.В., Акулова М.В. Плазменная металлизация бетонов. - М: Издательство АСВ, 2003, 122 с.], включающий пескоструйную обработку лицевой поверхности и последующее плазменное напыление проволокой из алюминия, цинка, меди и нихрома.

Недостатками аналога являются низкая прочность сцепления покрытия с лицевой поверхностью, высокая энергоемкость процесса металлизации и длительность технологического процесса.

Наиболее близким к предлагаемому изобретению техническим решением, принятым за прототип, является способ металлизации древесины [Патент RU, Способ металлизации древесины, №2509826 С1 от 20.07.2016, бюл. 20], включающий предварительную обработку ацетоном лицевой поверхности древесины и последующее нанесение слоя жидкого стекла, напудривание сжатым воздухом порошка алюминия и плазменное напыление металлов и их сплавов.

Однако недостатком технического решения является низкое качество продукции, низкая прочность сцепления покрытия с лицевой поверхностью, высокая энергоемкость технологического процесса.

Задача, на решение которой направлено изобретение, заключается в повышении прочности сцепления покрытия с лицевой поверхностью, снижении энергоемкости процесса металлизации блочного пеностекла и повышении качества конечного продукта.

Это достигается тем, что способ металлизации блочного пеностекла включает предварительное нанесение промежуточного слоя на лицевую поверхность материала, причем промежуточный слой наносят из пасты, состоящей из смеси эпоксидной смолы и неметаллургического глинозема в массовом соотношении 1:4 соответственно, напудривание слоя неметаллургического глинозема и плазменное напыление, которое осуществляют при мощности работы плазмотрона 3-5 кВт и расходе плазмообразующего газа 0,45 м3/ч.

Отличительным признаком предлагаемого способа является то, что промежуточный слой наносят из пасты, состоящей из смеси эпоксидной смолы и неметаллургического глинозема в массовом соотношении 1:4 соответственно, слоя напудренного неметаллургического глинозема, а плазменное напыление металла или сплава осуществляют при мощности работы плазмотрона 3-5 кВт и расходе плазмообразующего газа 0,45 м3/ч.

Проведенный анализ известных способов металлизации изделий позволяет сделать заключение о соответствии заявляемого способа критерию «новизна».

Сравнение заявляемого решения не только с прототипом, но и с другими техническими решениями в данной области техники не выявило в них признаки, отличающие заявляемое решение от прототипа, что позволило сделать вывод о соответствии критерию «изобретательский уровень».

Характеристика материалов:

блочное пеностекло стандартных размеров 500×500×50 мм [Пучка О.В., Бессмертный B.C., Степанова М.Н. Инновационные технологии получения пеностекла с покрытиями // Saarbrucken, Germany - Изд-во LAP LAMBERT Academic Publishig GmbH Co. KG. - 2012. - C. 162.];

эпоксидная смола по ГОСТ 10587-84;

неметаллургический глинозем по ГОСТ 30559-98;

алюминиевая проволока марки АД-1, ГОСТ7871 -63;

медная проволока марки М 1, ГОСТ 2112-62.

Пример. Способ металлизации блочного пеностекла

В качестве исходного материала брали блочное пеностекло стандартных размеров 500×500×50 мм. В лабораторном смесителе готовили пасту из эпоксидной смолы по ГОСТ 10587-84 и неметаллургического глинозема по ГОСТ 30559-98 в соотношении 1:4 соответственно. При данном соотношении компонентов паста хорошо укладывалась на лицевую поверхность блочного пеностекла. Пасту толщиной 2-3 мм наносили на лицевую поверхность блочного пеностекла и уплотняли резиновым валиком. Затем сжатым воздухом напудривали порошок неметаллургического глинозема.

Для плазменного напыления использовали алюминиевую проволоку диаметром 1,5 мм марки АД-1, ГОСТ7871-63 и медную проволоку диаметром 1,0 мм марки М 1, ГОСТ 21 12-62.

Подготовленный блок пеностекла помещали на пластинчатый конвейер. Над пластинчатым конвейером стационарно устанавливали плазменную горелку ГН-5р электродугового плазматрона УПУ-8М.

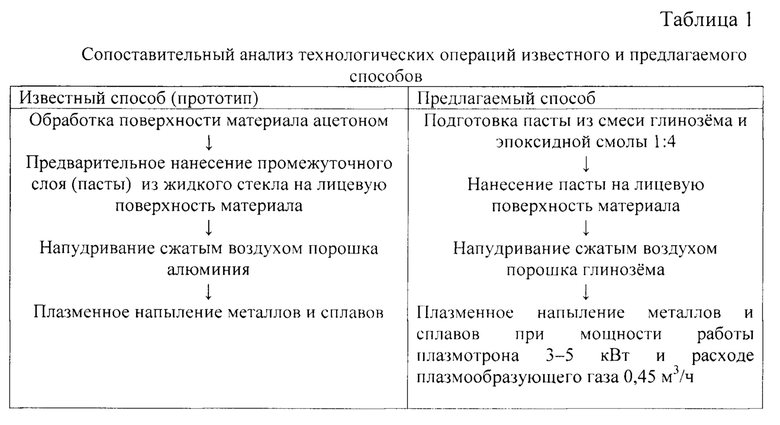

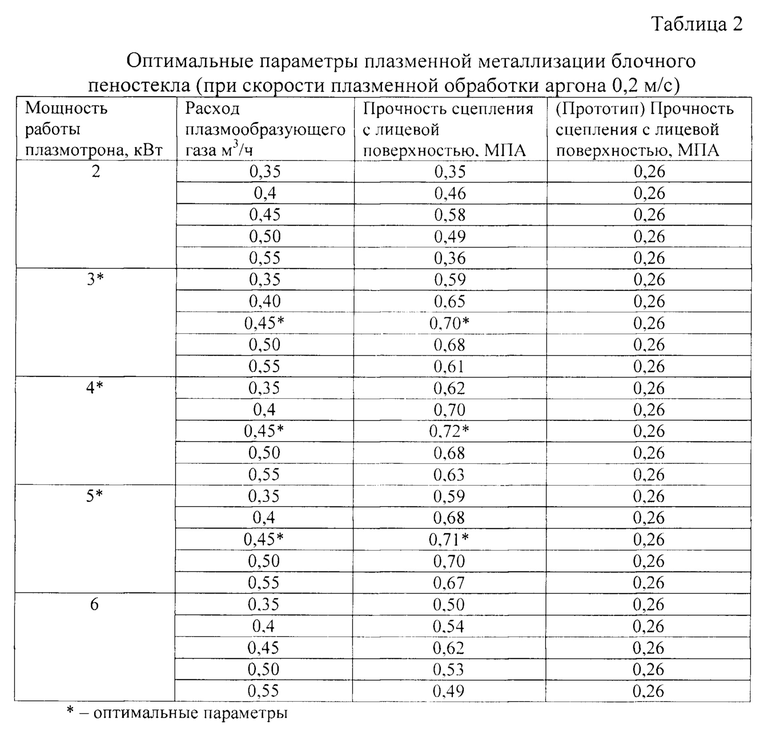

Проведен сопоставительный анализ технологических операций известного и предлагаемого способов, определены оптимальные параметры плазменной металлизации блочного пеностекла (при скорости плазменной обработки аргона 0,2 м/с) (таблица 1, таблица 2).

Наилучшие параметры работы плазмотрона были следующие: мощность работы плазмотрона - 3-5 кВт, расход плазмообразующего газа - 0,45 м3/час.

После плазменного напыления на разрывной машине R-0,5 определяли прочность сцепления покрытия с подложкой. Максимальная прочность сцепления составила 0,72 МПа при мощности работы плазмотрона 4 кВт и расходе плазмообразующего газа 0,45 м3/час. В предложенном способе снизились энергозатраты за счет снижения расхода плазмообразующего газа аргона, а себестоимость конечного продукта - за счет устранения технологической операции напудривания порошка металла.

Технический результат достигается за счет снижения напряжений в покрытии и лицевой поверхности материала, устранения микротрещиноватой зоны и разработанного способа металлизации блочного пеностекла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕТАЛЛИЗАЦИИ СТЕКЛОКРЕМНЕЗИТА | 2017 |

|

RU2655699C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ДРЕВЕСИНЫ | 2012 |

|

RU2509826C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ СТЕКЛОКРЕМНЕЗИТА | 2015 |

|

RU2591909C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ИЗДЕЛИЙ ИЗ БЕТОНА | 2017 |

|

RU2669978C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА БЛОЧНОМ ПЕНОСТЕКЛЕ | 2011 |

|

RU2458872C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ НА БЛОЧНОМ ПЕНОСТЕКЛЕ | 2018 |

|

RU2686792C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ АВТОКЛАВНЫХ СТЕНОВЫХ МАТЕРИАЛОВ | 2014 |

|

RU2553708C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ ДРЕВЕСИНЫ | 2012 |

|

RU2509823C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ИЗДЕЛИЯ ИЗ БЕТОНА | 2018 |

|

RU2681129C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ИЗДЕЛИЙ ИЗ БЕТОНА | 2014 |

|

RU2553707C1 |

Изобретение относится к области металлизации блочного пеностекла. Способ металлизации блочного пеностекла включает предварительное нанесение промежуточного слоя на лицевую поверхность материала, причем промежуточный слой наносят из пасты, состоящей из смеси эпоксидной смолы и неметаллургического глинозема в массовом соотношении 1:4. Далее напудривают слой неметаллургического глинозема с последующим плазменным напылением металлов или сплавов при мощности работы плазмотрона 3-5 кВт и расходе плазмообразующего газа 0,45 м3/ч. Технический результат – повышение прочности сцепления покрытия с лицевой поверхностью пеностекла. 2 табл.

Способ металлизации блочного пеностекла, включающий предварительное нанесение промежуточного слоя на лицевую поверхность материала, плазменное напыление металлов или сплавов, отличающийся тем, что промежуточный слой наносят из пасты, состоящей из смеси эпоксидной смолы и неметаллургического глинозема в массовом соотношении 1:4 соответственно, напудривают слой неметаллургического глинозема, а плазменное напыление осуществляют при мощности работы плазмотрона 3-5 кВт и расходе плазмообразующего газа 0,45 м3/ч.

| Способ контроля расхода жидкого расплава | 1979 |

|

SU1115850A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ СТЕКЛОКРЕМНЕЗИТА | 2015 |

|

RU2591909C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА БЛОЧНОМ ПЕНОСТЕКЛЕ | 2011 |

|

RU2458872C1 |

| CN 102002357 A, 06.04.2011 | |||

| WO 2015179345 A1, 26.11.2015. | |||

Авторы

Даты

2018-03-16—Публикация

2017-05-31—Подача