1

Изобретение относится к металлургии и может быть использованоi в частности, при разливке металла в формы через промежуточную проточную емкость.

Известен способ автоматического контроля ра-хода жидкого металла, основанный на измерении длительности заливки металла или расхода металла из ковша, когда сигнал управления формируют по отклонению фактического времени заливки от заданного и используют при заливке следующей изложницы Clll.

Известен способ контроля расхода жидкого металла, когда расход оценивают по уровню металла, протекающего в сливном желобе, а дозу вычисляют интегрированием сигнала, зависящего от уровня, по времени

Недостатком этих способов является отсутствие возможности оценки размыва или зарастания огнеупорного материала разливочного стакана и желоба, которые влияют на -расход жидкого металла в процессе заливки изложницы.

Известен также способ контроля расхода металла, поступающего в форму через промежуточную емкость, при котором в процессе заливки непрерывно измеряют уровень металла в промежуточной емкости, интегрируют зависимый от зтого уровня сигнал и по значению интеграла определяют величину дозы металла. Этот спбсоб основан на известных соотношениях между уровнем металла в промежуточной емкости, его расходом и объемом слитого из емкости металла. В процессе дозирования измеряют сигнал, пропорциональный уровню металла в сливной камере емкости, вычисляют в электрическом масштабе объемньй расход металла из емкости и затем, интегрируя напряжение, получают электрический аналог объема металла, слитого в изложницу.

По текущему значению выходного сиг))ала интегратора, судят об объеме металла, поступившего в изложницу, учитывая коэффициент соотношения этих величин К .3.

Однако в случае размыва огнеупорного материала разливочного стакана или намерзания металла на наружной кромке стакана изменяется величина

15850 , 2

К у, т.е, нарушается принятое при настройке системы управления соответствие между приращением объема металла в изложнице и приращением 5 сигнала на выходе интегратора. Возникающая по этой причине ошибка дозирования возрастает по мере того, как геометрические параметры сливного отверстия все больше отк0 лоняются от расчетных значений, а также с увеличением времени разливки (например, при переходе к слиткам большего развеса). Так, при разливке 23-тонных слитков с

tS увеличением проходного сечения разливочного стакана на 5% теряется около .ОДНОЙ тонны Ж1-ОДКОЙ стали и возникает аварийная ситуация. При уменьшении площади отверстия стака20 на на 5% около одной тонны стали

будет не долито в изложницу и ели- . ток окфкется негодным.

Целью- изобретения является повьшение точности дозирования расп25 лава в форму через промежуточную проточную емкость.

Поставленная цель достигается тем, .что согласно способу, включающему заливку расплава в формы через про30 межуточную емкость, интегрирование сигнала, зависимого от уровня слива расплава из емкости, на конечном этапе заполнения каждой формы в процессе слива расплава, оставj,j шегрся в промежуточной проточной емкости, состоящей из приемной и сливной камер, которые сообщаются между собой, после прекращения подачи расплава из ковшаj измеряют

40 скорость снижения-уровня расплава dH/dt в приемной камере емкости, уровень расплава h и скорость его изменения dh/dt в сливной камере емкости, определяют и фиксируют .

45 следующее соотношение измеренньсс параметров

1- . ЙН d-h

х.

-nTl,s,c3t dtr

где S и S, площади зеркала расплава, соответственно в сливной и приемной камерах промежуточной емкости,

и при заполнении очередной формы интегрируемый сигнал формируют прямо пропорциональным полученному соот31

ношению зе параметров процесса слива.

В основу способа контроля раскола жидкого расплава (рассматриваемого в данном случае применительно к разливке металла через промежуточную проточную емкость, разделенную с.целью стабилизации струи металла в изложницу на две камеры) положены следующие связи между параметрами процесса разливки. Б соответствии с законом сохранения массы изменение уровня металла в сливной камере промежуточной емкости можно описать уравнением

--- (1)

S - площадь зеркала металла в

сливной камере; h - уровень металла в сливной

камере; GI - объемный приток металла в

сливную камеру, q - объемный расход металла в

изложницу.

После прекращения подачи металла }х.овша величину Q можно определить скорости снижения уровня металН в приемной, камере

JH di

(2)

а Z5.

где $2 - площадь зеркала металла .

в приемной камере емкости. Из выражений (1) и (2) следует, что эффективная поперечная площадь проходного отверстия разливочного стакана f равна

1.L с (3)

-,гг dt 1 dt/

If2 Ifh

dH 3h

3i c3t

где g - ускорение силы тяжести.

Таким образом, соотношение параметров h, dh/dt и dH/dt, выраженное уравнением (3) и измеренное в процессе слива металла из емкости, позволяет определить эффективное прохождение сечения разливочного стакана. Во время слива металла параметры h, dh/dt и dH/dt непрерывно изменяются, однако их соотношение

сЗН Ъ

(4)

fh Vs. dit /

5850

остается постояннвгм при неизменном проходном сечении f разливочного стакана.

В соответствии с изложенным при

5 данном способе контроля расхода жидкого расплава выполняют следующее.

На конечном этапе заполнения каждой формы в процессе слива расплава, оставшегося в промежуточной емкости

0 после прекращения подачи расплава из ковша, измеряют скорость снижения уровня расплава в приемной камере емкости, уровень расплава и скорость его изменения в сливной камере.

5 Определяют и фиксируют соотношение измеренных параметров, пропорциональное проходному сечению разливочного стакана.

При заливке следующей формы сигнал,

0 зависимый от уровня слива расплава из емкости, формируют прямо пропорциональным полученному соотношению параметров процесса слива.

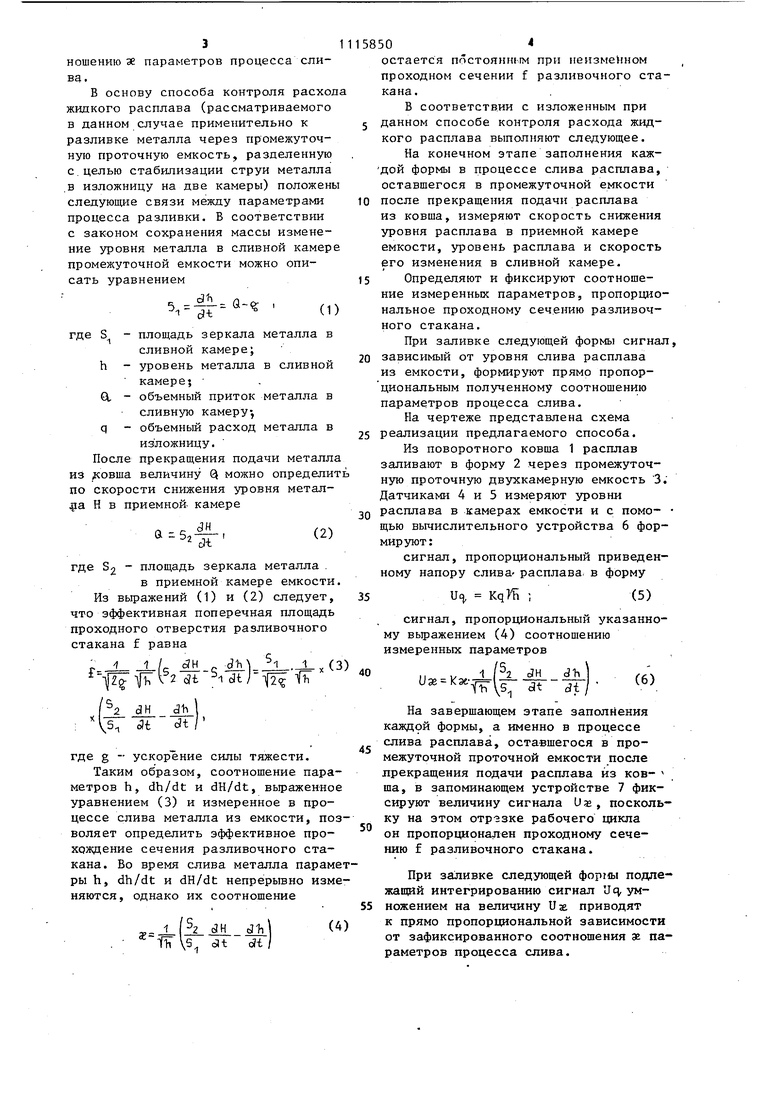

На чертеже представлена схема

5 реализации предлагаемого способа. Из поворотного ковша 1 расплав заливают в форму 2 через промежуточную проточную двухкамерную емкость 3. Датчиками 4 и 5 измеряют уровни

0 расплава в камерах емкости и с помо- щью вычислительного устройства 6 формируют:

сигнал, пропорциональный приведенному напору слива- расплава в форму

Uc KqVh ;(5)

сигнал, пропорциональный указанному выражением (4) соотношению измеренных параметров

ji

сЗН dh

-1

(6)

иге КэеfhVS t 3i

Ha завершающем этапе заполнения каждой формы, а именно в процессе слива расплава, оставшегося в промежуточной проточной емкости после прекращения подачи расплава из ковша, в запоминающем устройстве 7 фиксируют величину сигнала U :& , поскольку на этом отрззке рабочего цикла он пропорционален проходному сечению f разливочного стакана.

При заливке следующей форны подлежащий интегрированию сигнал Jq,yMножением на величину Uy. приводят к прямо пропорциональной зависимости от зафиксированного соотношения эг параметров процесса слива.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разливки стали в изложницу | 1983 |

|

SU1125101A1 |

| Способ разливки стали и устройство для его осуществления | 1982 |

|

SU1034835A1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА СВЕРХУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023528C1 |

| Огнеупорный разливочный стакан | 1984 |

|

SU1186385A1 |

| Устройство для заливки стали в изложницу | 1984 |

|

SU1225685A1 |

| Устройство для разливки металла | 1984 |

|

SU1255268A1 |

| Способ управления дегазацией жидкой стали в струе | 1988 |

|

SU1557175A1 |

| Промежуточная емкость | 1983 |

|

SU1196115A1 |

| Устройство для разливки металла из ковша в слитки | 1990 |

|

SU1765180A1 |

| Способ заливки крупногабаритных форм "Каскад | 1978 |

|

SU777982A1 |

СПОСОБ КОНТРОЛЯ РАСХОДА ЖИДКОГО РАСПЛАВА, включающий заливку расплава в формы через промежуточную емкость, интегрирование сигнала, зависимого от уровня слива расплава из емкости, о т л ичающийся тем, что, с целью повй1иения точности, дозирования расплава, на конечном этапе заполнения каждой формы в процессе слива расплава, оставшегося в промежуточной проточной емкости, состоящей из приемной и сливной камер, которые сообщаются между собой, после прекращения подачи расплава из ковша, измеряют скорость снижения уровня расплава dH/dt в приемной камере емкости, уровень расплава Ь и скорость его изменения dh/dt в сливной камере емкости, определяют и фиксируют следующее соотнощение измеренных параметров: - dH .dV dt -«-J- 3(Ж -riT s. U dtl TiT где 5 и 52 площади зеркала расплава соответственно в сл сливной и приемной камерах промежуточной емкости, и при заполнении очередной формы интегрируемый сигнал формируют прямо пропорциональным полученному соотношению аг параметров- процесса слива. ел оо ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент СШ № 3396870, кл | |||

| Камневыбирательная машина | 1921 |

|

SU222A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для высева семян свеклы, подсолнечника и кукурузы квадратно-гнездовым способом | 1955 |

|

SU103581A1 |

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1984-09-30—Публикация

1979-11-15—Подача