Настоящее изобретение относится к способу очистки стекловаренных ванных печей для изготовления стеклянных предметов.

Как известно, стекловаренные ванные печи используются на фабриках для непрерывного производства стеклянных предметов.

Этот тип печи содержит, по существу, плавильную камеру с ванной, в которой плавится смесь компонентов стекла и из которой стекло вытекает в жидком состоянии через горловину, расположенную в нижней части ванны, для попадания в область обработки, и регенерационную камеру, в которой охлаждаются дымовые газы, которые выходят из ванны с расплавленным стеклом.

Эти установки работают согласно регенеративным тепловым циклам, восстанавливая тепло, которое исходит от плавильной ванны, посредством регенераторов, образованных из слоев расположенных штабелями огнеупорных кирпичей, обычно выполненных из магнезита, которые расположены внутри регенерационной камеры и поддерживаются посредством поддерживающей конструкции.

Предпочтительным является использование кирпичей, имеющих восьмиугольное основание, расположенных в сотовой конфигурации и в шахматных слоях, так чтобы образовывать лежащие на одной линии вертикальные проходы и поворотные проходы для дымовых газов, которые выходят из ванны и которые, посредством охлаждения, нисходят к нижней области регенерационной камеры посредством прохождения через слои кирпичей.

Тем не менее также используются кирпичи с пересекающимися профилями или сплошные кирпичи, которые в любом случае расположены бок о бок в шахматных слоях так, чтобы образовывать проходы описанного типа.

Дымовые газы содержат сульфаты, которые во время охлаждения осаждаются на стенки кирпичей.

По прошествии времени из-за этого осаждения такие проходы, очевидно, могут засориться, приводя к остановке печи и, следовательно, прерыванию производственного цикла для выполнения операций очистки.

Для исключения необходимости остановки печи в настоящее время предпочтительным считается способ очистки проходов регенератора, который предусматривает зажигание метановых горелок у основания регенераторов. Увеличение температуры внутри регенераторов расплавляет сульфаты и соответственно приводит к их падению на дно регенерационной камеры, которое очищается оператором, обслуживающим установки, работающим в нижней части камеры под поддерживающей конструкцией для слоев кирпичей.

Этот способ не лишен недостатков.

Первостепенным является тот факт, что оператор должен работать внутри регенерационной камеры в нижней части, подвергая себя воздействию очень высоких температур, обычно в диапазоне 450-650°C.

Более того, этот способ вызывает износ самых нижних слоев кирпичей (вблизи от которых расположены горелки), которые, достигая рабочих состояний, которые находятся у пределов их теплового и механического сопротивления, портятся и дробятся до тех пор, пока это не приведет к разрушению штабеля и выходу из строя поверхности, на которую они опираются.

Другой недостаток связан с тем, что во время этого процесса очистки печь работает в условиях давления, которое выше, чем расчетное рабочее давление.

Задача настоящего изобретения заключается в разработке способа очистки стекловаренных ванных печей, направленного на устранение рассмотренных недостатков.

В рамках этой задачи объект изобретения заключается в предотвращении необходимости работы операторов, обслуживающих установки, в условиях высокой температуры.

Другой объект изобретения заключается в разработке способа очистки, который не причиняет повреждений конструкции регенерационной камеры.

Еще один объект изобретения заключается в очистке регенератора без необходимости изменения для этого рабочих условий печи.

Эта задача, а также эти и другие объекты, которые будут лучше поняты далее в этом документе, достигаются посредством способа очистки стекловаренных ванных печей для изготовления стеклянных предметов, снабженных с плавильной камерой, которая имеет плавильную ванну, к которой присоединена регенерационная камера такого типа, в котором предусмотрен по меньшей мере один регенератор, который содержит поддерживающую конструкцию для слоев огнеупорных кирпичей, которые расположены друг над другом так, чтобы образовывать проходы для нисходящих охлаждаемых дымовых газов, которые выходят из упомянутой плавильной камеры, причем упомянутый способ состоит из пескоструйной обработки упомянутых нисходящих проходов дымового газа и обеспечения вставления трубы для подачи абразивного материала через отверстия для доступа снаружи в регенерационную камеру и постепенно в упомянутые нисходящие проходы дымового газа.

Дополнительные характеристики и преимущества изобретения будут лучше поняты из описания предпочтительного, но не исключительного варианта осуществления способа согласно изобретению, проиллюстрированного в качестве неограничивающего примера на прилагаемых чертежах, на которых:

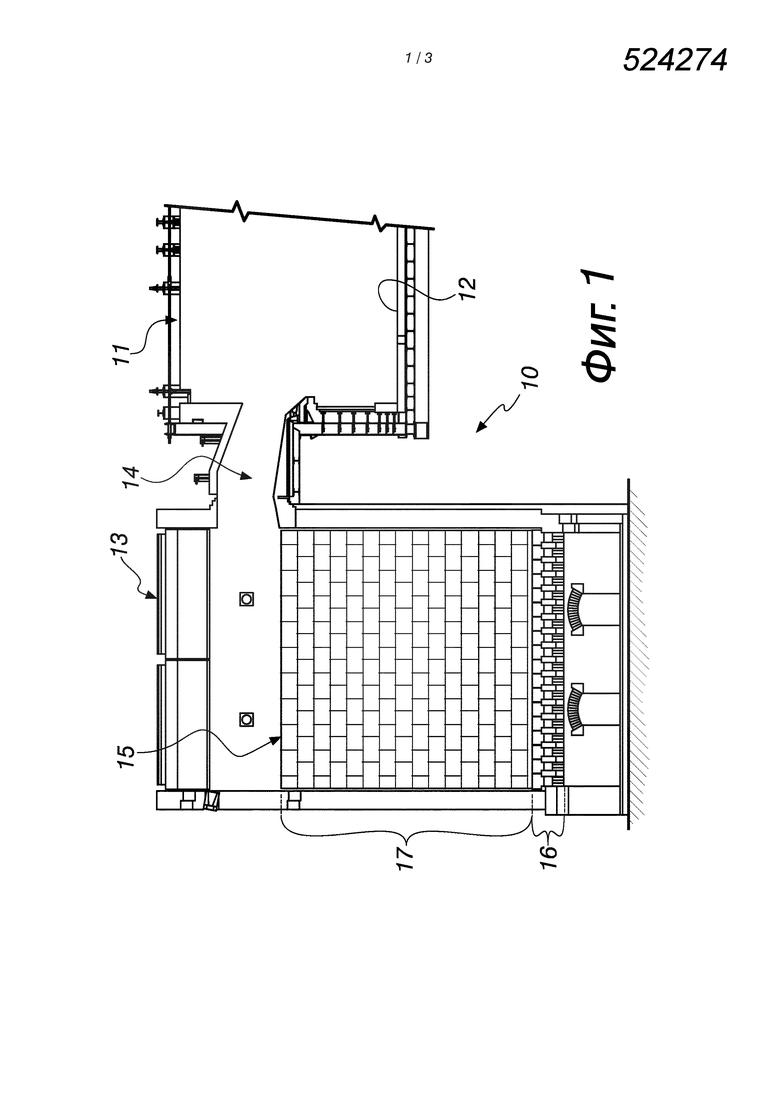

фиг. 1 представляет собой схематичный вид стекловаренной ванной печи;

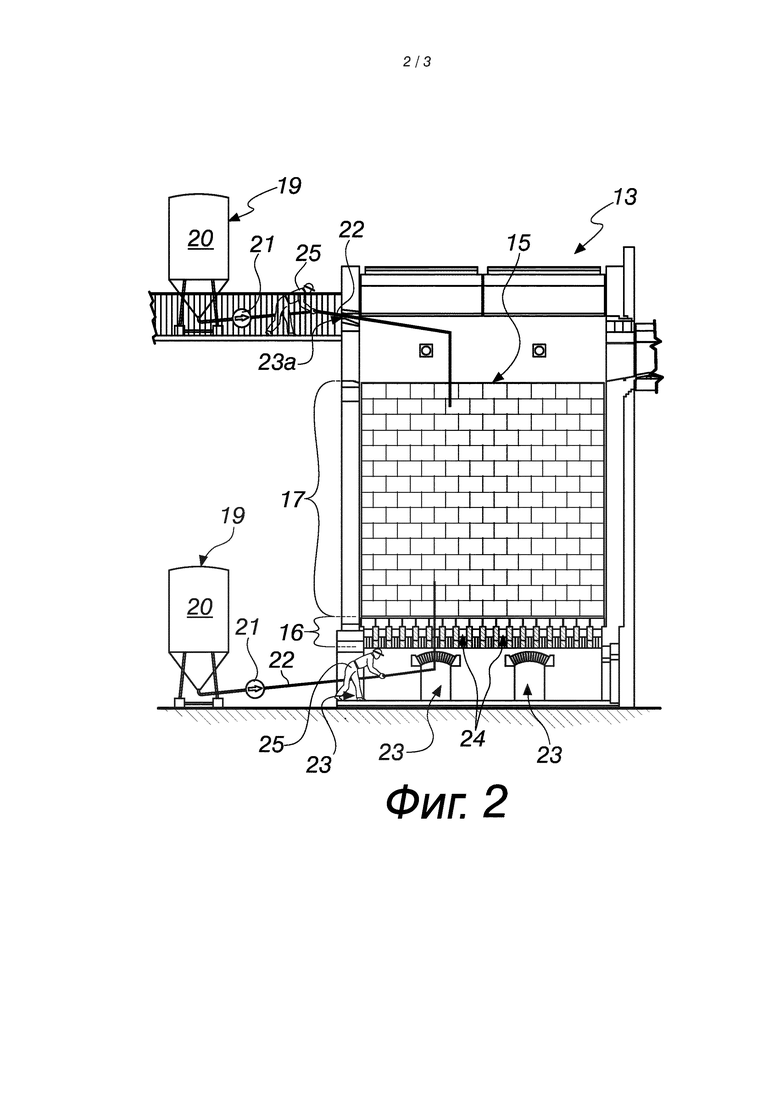

фиг. 2 представляет собой схематичный вид регенерационной камеры во время очистки регенератора сверху и снизу;

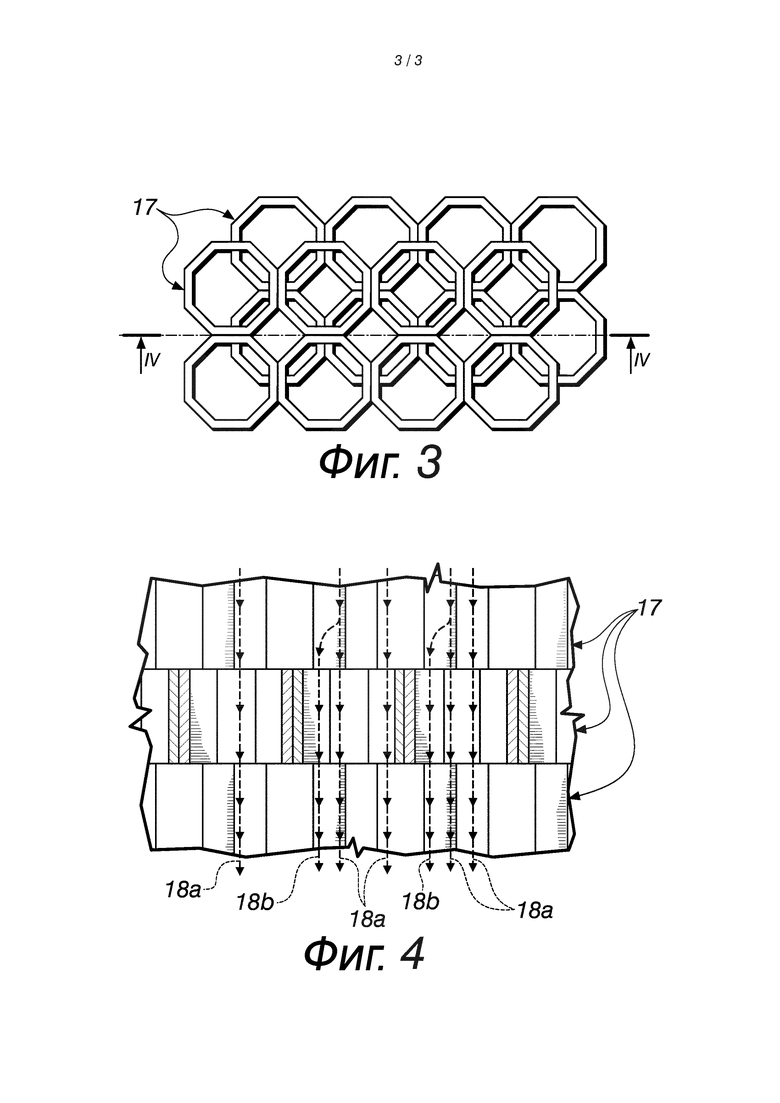

фиг. 3 представляет собой вид сверху пары слоев расположенных друг над другом кирпичей;

фиг. 4 представляет собой вид в разрезе трех слоев кирпичей, через которые образованы нисходящие проходы дымового газа.

Как видно на чертежах, способ согласно изобретению изучен в отношении стекловаренных ванных печей 10, которые снабжены плавильной камерой 11, имеющий плавильную ванну 12, с которой соединена регенерационная камера 13 посредством подобной мосту соединительной горловины 14 между ними, как видно на фиг. 1.

Регенерационная камера 13 относится к такому типу, который имеет регенератор 15, который содержит поддерживающую конструкцию 16 для слоев огнеупорных кирпичей 17, которые расположены друг над другом в шахматном порядке так, чтобы образовывать нисходящие проходы 18a и 18b для охлаждаемых дымовых газов, которые выходят из плавильной камеры 11 и попадают в регенерационную камеру 13 посредством прохождения через соединительную горловину 14.

Пути 18a и 18b дымового газа показаны на фиг. 4, при этом кирпичи часто относятся к такому типу, который имеет восьмиугольное основание, как показано на фиг. 3, на которой видно, как они расположены в шахматных слоях 17.

Таким образом, они образуют нисходящие проходы дымовых газов, которые могут быть вертикальными лежащими на одной линии 18a или поворотными путями 18b, как показано на фиг. 4.

На упомянутых выше фиг. 3 и 4 проиллюстрированы, соответственно, два и три слоя кирпичей 17; тем не менее регенератор 15 может содержать гораздо больше слоев в зависимости от требований конструкции.

В описанном примере показаны кирпичи, имеющие восьмиугольное основание; тем не менее они могут иметь крестообразную форму или могут быть сплошного типа и в любом случае расположены в слоях в шахматном порядке и бок о бок так, чтобы создавать проходы требуемого типа.

Способ очистки согласно изобретению состоит из пескоструйной обработки нисходящих проходов 18a и 18b дымового газа посредством использования пескоструйной машины 19.

Пескоструйная машина 19 для удобства снабжена резервуаром 20, генератором 21 сжатого воздуха и подающей трубой 22 для абразивного материала. В частности, в описанном способе в подающую трубу 22 подается сжатый воздух с кварцевой пылью для очистки нисходящих проходов 18a и 18b дымового газа от веществ, таких как сульфаты, которые осаждаются на их стенках.

Способ состоит из пескоструйной обработки нисходящих проходов 18a и 18b дымового газа и предусматривает введение подающей трубы 22 через отверстия 23, 23a для доступа снаружи в регенерационную камеру и постепенно в нисходящие проходы 18a, 18b дымового газа.

Способ предусматривает очистку регенератора 15, начинающуюся снизу или эквивалентным образом сверху.

В первом случае пескоструйная обработка предусматривает вставление подающей трубы 22, проходящей последовательно через отверстия 23 для доступа снаружи (расположенные в нижней части регенерационной камеры 13) и через вертикальные отверстия 24 поддерживающей конструкции 16, для того, чтобы перемещать ее от основания регенератора 15 в нисходящие проходы 18a и 18b дымового газа.

Во втором случае такая же операция пескоструйной обработки предусматривает, эквивалентно и в качестве альтернативы, вставление подающей трубы 22 через отверстия 23a для доступа снаружи, предусмотренные вблизи от верхней части регенерационной камеры 13, для перемещения ее от верхней области регенератора 15 в нисходящие проходы 18a, 18b дымового газа.

Эта операция может быть выполнена как с верхней части, так и с нижней части регенератора 15, согласно требованиям.

В частности, как показано на фиг. 2, для очистки слоев кирпичей 17, начиная с нижней части регенератора 15, оператор 25 располагается вблизи от отверстия 23 для доступа снаружи, из которого, находя свободное пространство под поддерживающей конструкцией 16, он может вставлять подающую трубу 22 через вертикальные отверстия 24 в нисходящие проходы 18a дымового газа.

В продолжение работы оператор 25 заставляет подающую трубу 22 проходить в каждом из вертикальных отверстий 24, вставляя ее каждый раз постепенно вдоль нисходящего прохода 18a дымового газа, который является вертикальным и лежащим на одной линии, и в большей мере вдоль начала протяжения поворотных проходов 18b.

Несмотря на то что подающая труба 22 не следует через более сложные формы поворотных нисходящих проходов 18b дымового газа и не может достигать по длине самых удаленных очищаемых областей, использование пескоструйной машины 19, которая в этом случае работает с подачей сжатого воздуха под давлением порядка 10 бар, позволяет очищать даже те пространства, которые не находятся непосредственно вблизи от форсунки подающей трубы 22.

Что касается очистки регенератора 15, начиная с верхней области слоев кирпичей 17, оператор 25, как опять же показано на фиг. 2, оставаясь всегда полностью снаружи печи, вставляет подающую трубу 22 через отверстие 23a для доступа снаружи в регенерационную камеру 13, из которого он может перемещать подающую трубу 22, вставляя ее в регенератор 15 каждый раз с разной точки на поверхности и постепенно все глубже вдоль нисходящего прохода 18a дымового газа. Подобно тому, что было описано для вставления подающей трубы 22 снизу, использование пескоструйной машины 19 позволяет также очищать те пространства, которые не находятся непосредственно вблизи от форсунки трубы.

Преимущественно подающая труба 22 может находиться в другой трубе, которая охлаждается воздухом или водой для работы при высоких температурах регенерационной камеры 13. Более того, подающая труба 22 может быть соответствующим образом калибрована и наклонена согласно требованиям и может быть оснащена одной или более видеокамерами, которые также охлаждаются водой или воздухом.

Видеокамеры снабжены монитором для отслеживания в реальном времени процесса очистки и для необязательной записи и сохранения фотографий выполняемой работы.

Следует заметить, что предложенный способ позволяет очищать регенератор 15 без прерывания или уменьшения производственной активности печи.

Фактически, посредством способа согласно изобретению, во время очистки стекловаренная печь 10 может работать согласно рабочим параметрам, заданным персоналом фабрики.

Более того, кирпичи, которые образуют слои регенератора 15, не подвергаются какому-либо температурному удару, таким образом исключая риск разламывания и дробления и в наихудших случаях разрушения штабеля и поддерживающей конструкции 16, на которую они опираются.

Также следует заметить, что оператор 25, назначенный для обслуживания стекловаренной ванной печи 10, остается снаружи регенерационных камер 13, избегая воздействия высоких температур.

На практике было обнаружено, что изобретение достигает поставленных целей и задач посредством разработки способа очистки стекловаренных печей, в частности регенераторов регенерационной камеры, которые выполнены с возможностью устранения упомянутых недостатков, исключая работу оператора в условиях высокой температуры, без причинения повреждения конструкции и без необходимости прерывания или замедления производственного цикла установки.

Другое преимущество заключается в том, что в операции пескоструйной обработки используется абразивный материал, который содержит компоненты, которые совместимы с расплавленным стеклом; таким образом, если некоторые из них поднимаются в плавильную камеру, они растворяются и смешиваются с расплавленным стеклом без образования присутствия включений или пузырьков воздуха в конечном продукте.

Другое преимущество заключается в том, что описанная операция пескоструйной обработки, посредством предоставления оператору возможности очистки регенератора при выполнении работы полностью снаружи регенерационной камеры, освобождает эту работу от необходимости соответствия требованиям, относящимся к замкнутым пространствам.

Разработанное таким образом изобретение предусматривает множество модификаций и изменений без отхода от объема прилагаемой формулы изобретения; и все детали могут быть заменены технически эквивалентными элементами.

На практике используемые материалы при условии, что они соответствуют конкретному использованию, а также соответствующие формы и размеры, могут быть любыми согласно требованиям и состоянию уровня техники.

Настоящая заявка испрашивает приоритет заявки на патент Италии № PD2012A000300, содержание которой полностью включено в этот документ путем ссылки.

Там, где технические признаки, упомянутые в каком-либо пункте формулы изобретения, обозначены ссылочными обозначениями, эти ссылочные обозначения использованы только для большей понятности формулы изобретения, и соответственно такие ссылочные обозначения никоим образом не ограничивают интерпретацию каждого элемента, обозначенного в качестве примера этими ссылочными позициями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕКЛОВАРЕННАЯ ПЕЧЬ С ПОВЫШЕННОЙ ПРОИЗВОДИТЕЛЬНОСТЬЮ | 2016 |

|

RU2715004C2 |

| РЕГУЛИРОВАНИЕ ЦИРКУЛЯЦИИ ГАЗА В СТЕКЛОВАРЕННОЙ ПЕЧИ | 2012 |

|

RU2612758C2 |

| РЕГЕНЕРАТИВНАЯ СТЕКЛОВАРЕННАЯ ПЕЧЬ И СПОСОБ ЕЕ РАБОТЫ | 1993 |

|

RU2107667C1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2406953C1 |

| Шахтно-отражательная печь для переплава металла | 2019 |

|

RU2727374C1 |

| Шахтно-отражательная печь для переплава металла | 2023 |

|

RU2799640C1 |

| СПОСОБ И СИСТЕМА ДЛЯ ПРОИЗВОДСТВА СТЕКЛА В СТЕКЛОВАРЕННОЙ ПЕЧИ И ГОРЕЛКА, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИСПОЛЬЗОВАНИЯ В УКАЗАННОЙ ПЕЧИ | 2002 |

|

RU2301201C2 |

| Стекловаренная печь с барботированием слоя стекломассы | 2015 |

|

RU2610943C1 |

| ШАХТНО-ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2013 |

|

RU2542031C1 |

| Сталеплавильный агрегат | 1990 |

|

SU1782306A3 |

Изобретение относится к способу очистки стекловаренных ванных печей для изготовления стеклянных предметов. Техническим результатом является предотвращение необходимости работы операторов, обслуживающих установки, в условиях высокой температуры, исключение повреждений конструкции регенерационной камеры, очистка регенератора без необходимости изменения для этого рабочих условий печи. Способ очистки стекловаренных ванных печей (10) для изготовления стеклянных предметов, снабженных плавильной камерой (11), которая имеет плавильную ванну (12), к которой присоединена регенерационная камера (13) такого типа, в котором предусмотрен по меньшей мере один регенератор (15), который содержит поддерживающую конструкцию (16) для слоев огнеупорных кирпичей (17), которые расположены друг над другом так, чтобы образовывать проходы (18a, 18b) для нисходящих охлаждаемых дымовых газов, которые выходят из упомянутой плавильной камеры (11). Причем способ включает пескоструйную обработку упомянутых нисходящих проходов (18a, 18b) дымового газа и обеспечение вставления трубы (22) для подачи абразивного материала через отверстия (23, 23a) для доступа снаружи в регенерационную камеру (13) и постепенно в упомянутые нисходящие проходы (18a, 18b) дымового газа, причем пескоструйную обработку упомянутых нисходящих проходов (18a, 18b) дымового газа проводят во время работы стекловаренной печи (10) без прерывания или уменьшения производственной активности упомянутой печи (10). 2 н. и 3 з.п. ф-лы, 4 ил.

1. Способ очистки стекловаренных ванных печей (10) для изготовления стеклянных предметов, снабженных плавильной камерой (11), которая имеет плавильную ванну (12), к которой присоединена регенерационная камера (13) такого типа, в котором предусмотрен по меньшей мере один регенератор (15), который содержит поддерживающую конструкцию (16) для слоев огнеупорных кирпичей (17), которые расположены друг над другом так, чтобы образовывать проходы (18a, 18b) для нисходящих охлаждаемых дымовых газов, которые выходят из упомянутой плавильной камеры (11), причем упомянутый способ включает в себя пескоструйную обработку упомянутых нисходящих проходов (18a, 18b) дымового газа и обеспечение вставления трубы (22) для подачи абразивного материала через отверстия (23, 23a) для доступа снаружи в регенерационную камеру (13) и постепенно в упомянутые нисходящие проходы (18a, 18b) дымового газа, причем пескоструйную обработку упомянутых нисходящих проходов (18a, 18b) дымового газа проводят во время работы стекловаренной печи (10) без прерывания или уменьшения производственной активности упомянутой печи (10).

2. Способ по п. 1, отличающийся тем, что упомянутая операция пескоструйной обработки предусматривает вставление упомянутой подающей трубы (22) посредством последовательного прохождения через упомянутые отверстия (23) для доступа снаружи и через вертикальные отверстия (24) упомянутой поддерживающей конструкции (16) для перемещения трубы от основания упомянутого регенератора (15) в упомянутые нисходящие проходы (18a, 18b) дымового газа.

3. Способ по п. 1, отличающийся тем, что упомянутая операция пескоструйной обработки предусматривает вставление упомянутой подающей трубы (22) через отверстия (23a) для доступа снаружи, предусмотренные вблизи от верхней части упомянутой регенерационной камеры (13), для перемещения трубы от верхней части упомянутого регенератора (15) в упомянутые нисходящие проходы (18a, 18b) дымового газа.

4. Способ по одному или более из предшествующих пунктов, отличающийся тем, что в упомянутую подающую трубу (22) подается сжатый воздух с кварцевой пылью.

5. Применение пескоструйной машины (19) в способе очистки стекловаренных ванных печей (10) по одному или более из предшествующих пунктов.

| ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ НООТРОПНЫМ ДЕЙСТВИЕМ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1999 |

|

RU2145213C1 |

| US 4684616 А1, 04.08.1987 | |||

| JP 2004202485 A, 22.07.2004 | |||

| JP 2000337622 A, 08.12.2000 | |||

| JP 2007003035 A, 11.01.2007 | |||

| US 5081800 A1, 21.01.1992 | |||

| СПОСОБ ЗАЩИТЫ КОСМИЧЕСКОГО АППАРАТА С ЯДЕРНОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКОЙ ОТ НАВЕДЕННОЙ РАДИАЦИИ СОБСТВЕННОЙ ВНЕШНЕЙ АТМОСФЕРЫ | 2024 |

|

RU2839286C1 |

Авторы

Даты

2018-03-22—Публикация

2013-10-11—Подача