РОДСТВЕННЫЕ ЗАЯВКИ

[0001] Это изобретение испрашивает приоритет предварительной заявки на патент США № 61/874828, озаглавленной "ALUMINUM ALLOY PRODUCTS AND METHODS FOR PRODUCING SAME" ("Изделия из алюминиевого сплава и способы их получения"), поданной 6 сентября 2014 г., которая включена сюда посредством ссылки во всей своей полноте для всех целей.

ОБЛАСТЬ ТЕХНИКИ

[0002] Изделия и способы, подробно изложенные здесь, относятся к алюминиевым сплавам.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0003] Алюминиевые сплавы и способы получения алюминиевых сплавов известны.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

[0004] В некоторых вариантах осуществления настоящее изобретение представляет собой изделие, содержащее полосу алюминиевого сплава, которая включает в себя (i) по меньшей мере 0,8 мас.% марганца; или (ii) по меньшей мере 0,6 мас.% железа; или (iii) по меньшей мере 0,8 мас.% марганца и по меньшей мере 0,6 мас.% железа. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 50 микрометров. В еще других вариантах осуществления приповерхностная зона полосы алюминиевого сплава включает в себя небольшие частицы, при этом каждая небольшая частица имеет конкретный эквивалентный диаметр, конкретный эквивалентный диаметр составляет менее чем 3 микрометра, а количество на единицу площади небольших частиц, имеющих конкретный эквивалентный диаметр, составляет по меньшей мере 0,01 частиц на квадратный микрометр в приповерхностной зоне полосы алюминиевого сплава.

[0005] В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 20 микрометров. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 3 микрометра.

[0006] В некоторых вариантах осуществления по меньшей мере 0,8 мас.% марганца, по меньшей мере 0,6 мас.% железа или по меньшей мере 0,8 мас.% марганца и по меньшей мере 0,6 мас.% железа содержатся в полосе алюминиевого сплава на таком уровне, чтобы достичь заэвтектического состава.

[0007] В некоторых вариантах осуществления содержание кислорода в полосе алюминиевого сплава составляет 0,1 процента по массе или менее. В некоторых вариантах осуществления содержание кислорода в полосе алюминиевого сплава составляет 0,01 процента по массе или менее. В некоторых вариантах осуществления конкретный эквивалентный диаметр составляет по меньшей мере 0,3 микрометра. В некоторых вариантах осуществления конкретный эквивалентный диаметр находится в диапазоне от 0,3 микрометра до 0,5 микрометра.

[0008] В некоторых вариантах осуществления конкретный эквивалентный диаметр составляет 0,5 микрометра и при этом количество на единицу площади небольших частиц, имеющих конкретный эквивалентный диаметр, составляет по меньшей мере 0,03 частиц на квадратный микрометр в приповерхностной зоне полосы алюминиевого сплава. В других вариантах осуществления изделие выбирают из группы, состоящей из заготовки для корпуса банок и заготовки для торцов (крышек и донышек) банок.

[0009] В некоторых вариантах осуществления настоящее изобретение представляет собой полосу алюминиевого сплава, которая включает в себя (i) по меньшей мере 0,8 мас.% марганца; или (ii) по меньшей мере 0,6 мас.% железа; или (iii) по меньшей мере 0,8 мас.% марганца и по меньшей мере 0,6 мас.% железа. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава включает в себя небольшие частицы, и каждая частица имеет конкретный эквивалентный диаметр. В других вариантах осуществления конкретный эквивалентный диаметр составляет менее чем 1 микрометр, а объемная доля небольших частиц, имеющих конкретный эквивалентный диаметр, составляет по меньшей мере 0,2 процента в приповерхностной зоне полосы алюминиевого сплава.

[00010] В некоторых вариантах осуществления объемная доля небольших частиц, имеющих конкретный эквивалентный диаметр, составляет по меньшей мере 0,65 процента. В еще других вариантах осуществления конкретный эквивалентный диаметр находится в диапазоне от 0,5 микрометра до 0,85 микрометра. В некоторых вариантах осуществления по меньшей мере 0,8 мас.% марганца, по меньшей мере 0,6 мас.% железа или по меньшей мере 0,8 мас.% марганца и по меньшей мере 0,6 мас.% железа содержатся в полосе алюминиевого сплава на таком уровне, чтобы достичь заэвтектического состава.

[00011] В некоторых вариантах осуществления содержание кислорода в полосе алюминиевого сплава составляет 0,05 процента по массе или менее.

[00012] В некоторых вариантах осуществления способ включает в себя выбор заэвтектического алюминиевого сплава, имеющего (i) по меньшей мере 0,8 мас.% марганца; или (ii) по меньшей мере 0,6 мас.% железа; или (iii) по меньшей мере 0,8 мас.% марганца и по меньшей мере 0,6 мас.% железа. В вариантах осуществления способ дополнительно включает литье заэвтектического алюминиевого сплава с достаточной скоростью с тем, чтобы получить в результате литое изделие, имеющее приповерхностную зону, которая является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 50 микрометров.

[00013] В других вариантах осуществления этап литья включает литье заэвтектического алюминиевого сплава с достаточной скоростью, чтобы получить в результате литое изделие, имеющее приповерхностную зону, которая является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 20 микрометров. В некоторых вариантах осуществления этап литья включает литье заэвтектического алюминиевого сплава с достаточной скоростью, чтобы получить в результате литое изделие, имеющее приповерхностную зону, которая является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 3 микрометра.

[00014] В еще других вариантах осуществления этап литья включает доставку заэвтектического алюминиевого сплава к паре валков на скорости. В некоторых вариантах осуществления валки выполнены с возможностью образования зазора, и скорость находится в диапазоне от 50 до 300 футов в минуту.

[00015] В некоторых вариантах осуществления способ дополнительно включает затвердевание заэвтектического алюминиевого сплава с получением твердых наружных участков, прилегающих к каждому валку, и полутвердый центральный участок между твердыми наружными участками; и затвердевание центрального участка в зазоре с образованием литого изделия.

[00016] В некоторых вариантах осуществления способ дополнительно включает горячую прокатку, холодную прокатку и/или отжиг литого изделия в достаточной степени для образования полосы алюминиевого сплава. В некоторых вариантах осуществления полоса алюминиевого сплава включает в себя приповерхностную зону полосы алюминиевого сплава, включает небольшие частицы, при этом каждая небольшая частица имеет конкретный эквивалентный диаметр, конкретный эквивалентный диаметр составляет менее чем 3 микрометра, и количество на единицу площади небольших частиц, имеющих конкретный эквивалентный диаметр, составляет по меньшей мере 0,01 частиц на квадратный микрометр в приповерхностной зоне полосы алюминиевого сплава.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[00017] Настоящее изобретение будет дополнительно объяснено со ссылкой на прилагаемые чертежи, на которых подобные структуры обозначены одними и теми же позициями на нескольких изображениях. Показанные чертежи не обязательно выполнены в масштабе с выделением вместо обычно размещаемого иллюстрирования принципов настоящего изобретения. Дополнительно, некоторые особенности могут быть преувеличены, чтобы показать детали отдельных компонентов.

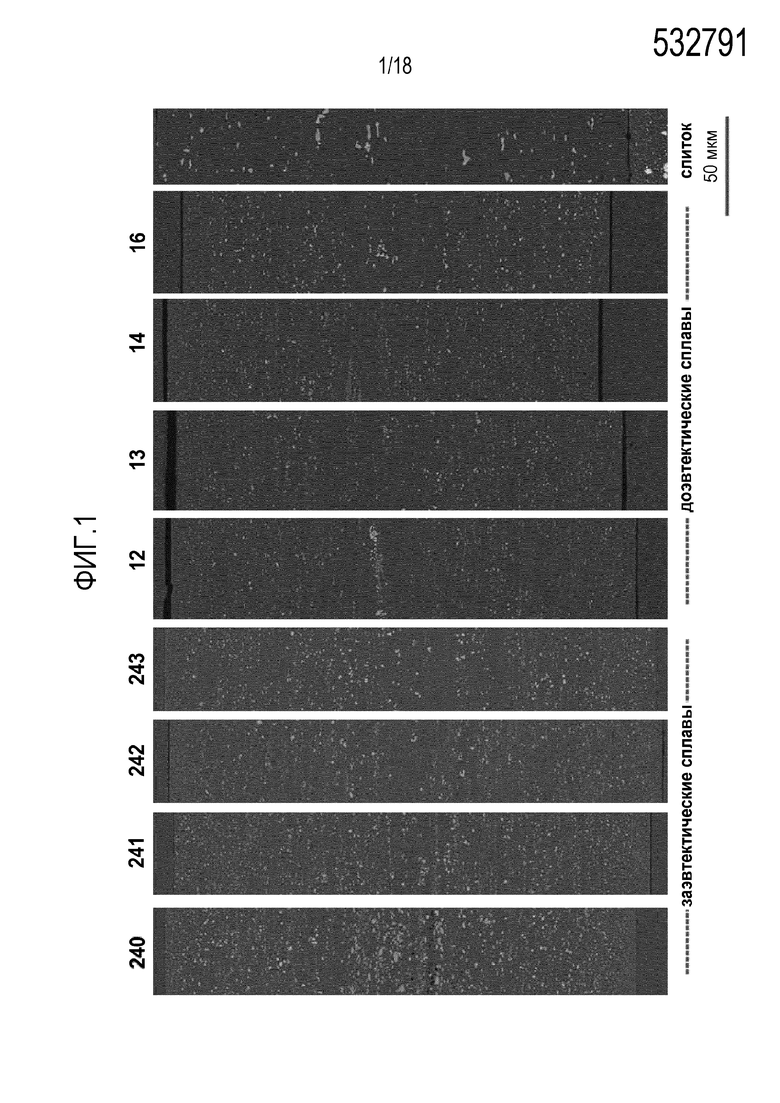

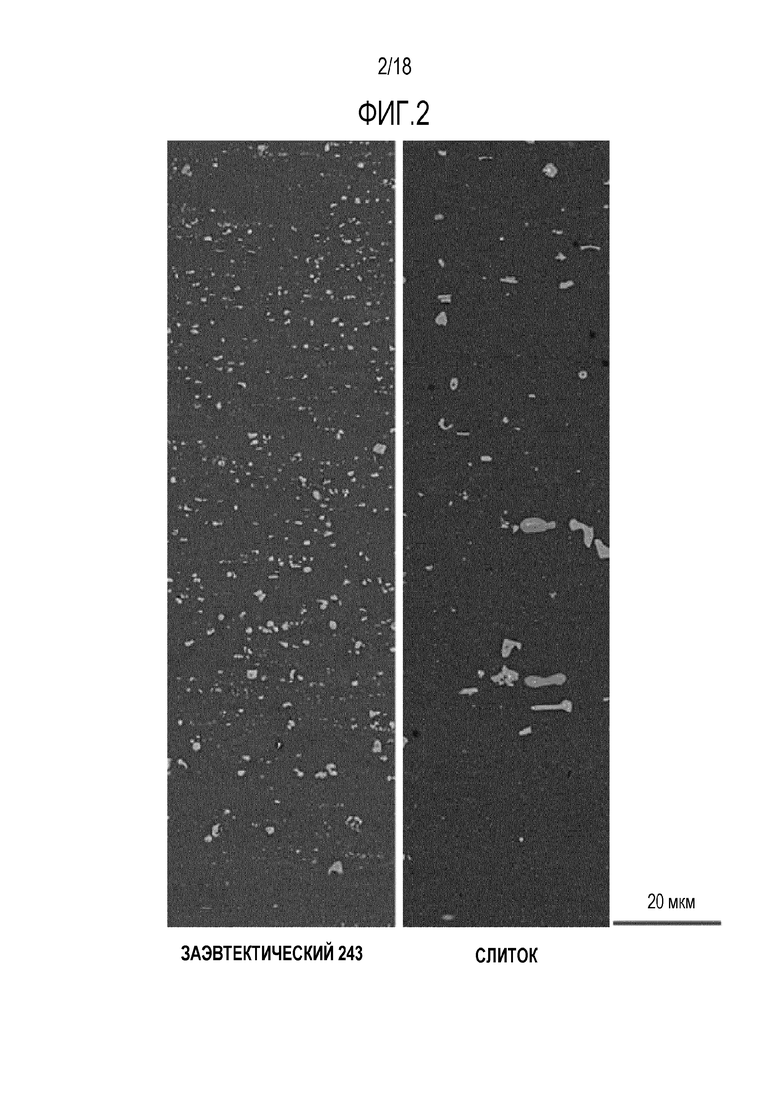

[00018] Фигура 1 представляет собой микрофотографию, показывающую особенности некоторых вариантов осуществления настоящего изобретения.

[00019] Фигура 2 представляет собой увеличенное изображение частей фигуры 1.

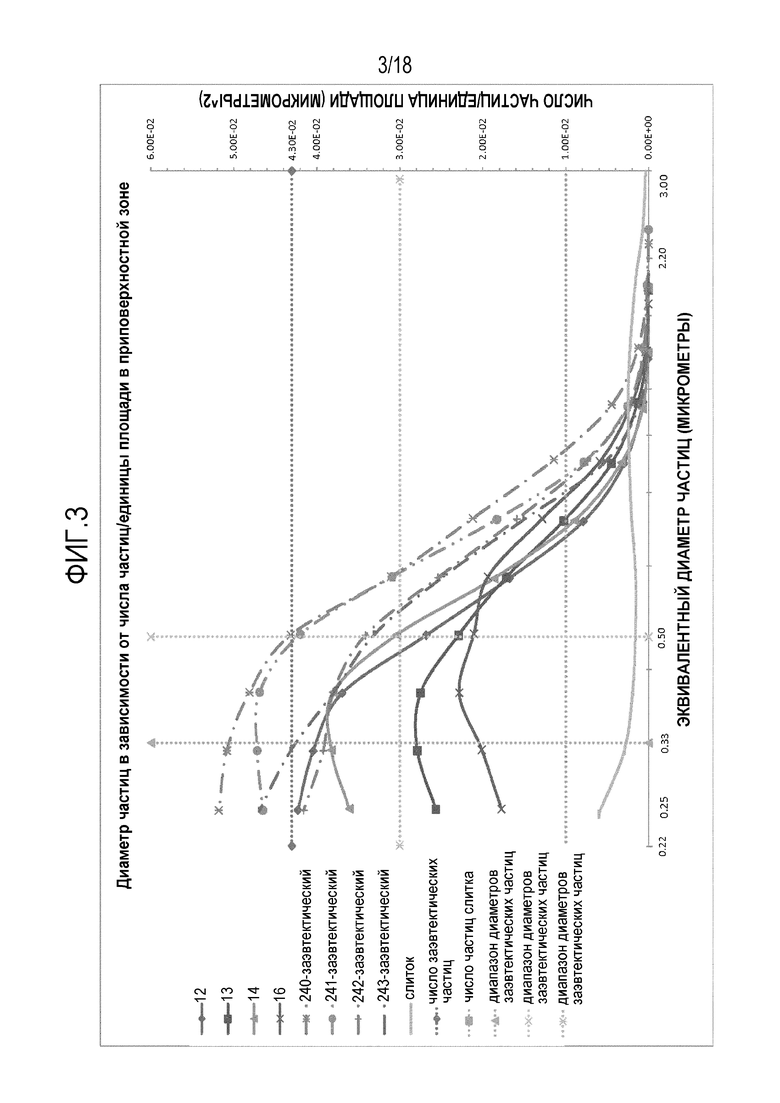

[00020] Фигура 3 иллюстрирует профили числа частиц на единицу площади по некоторым вариантам осуществления настоящего изобретения.

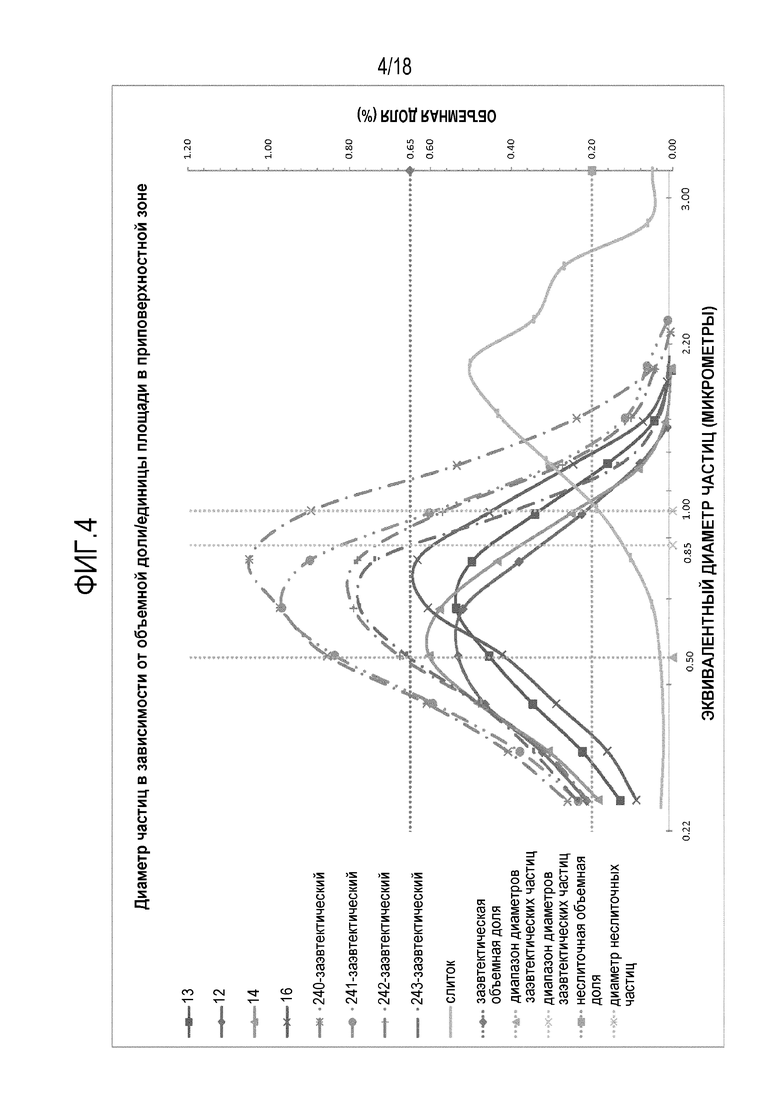

[00021] Фигура 4 иллюстрирует профили объемной доли по некоторым вариантам осуществления настоящего изобретения.

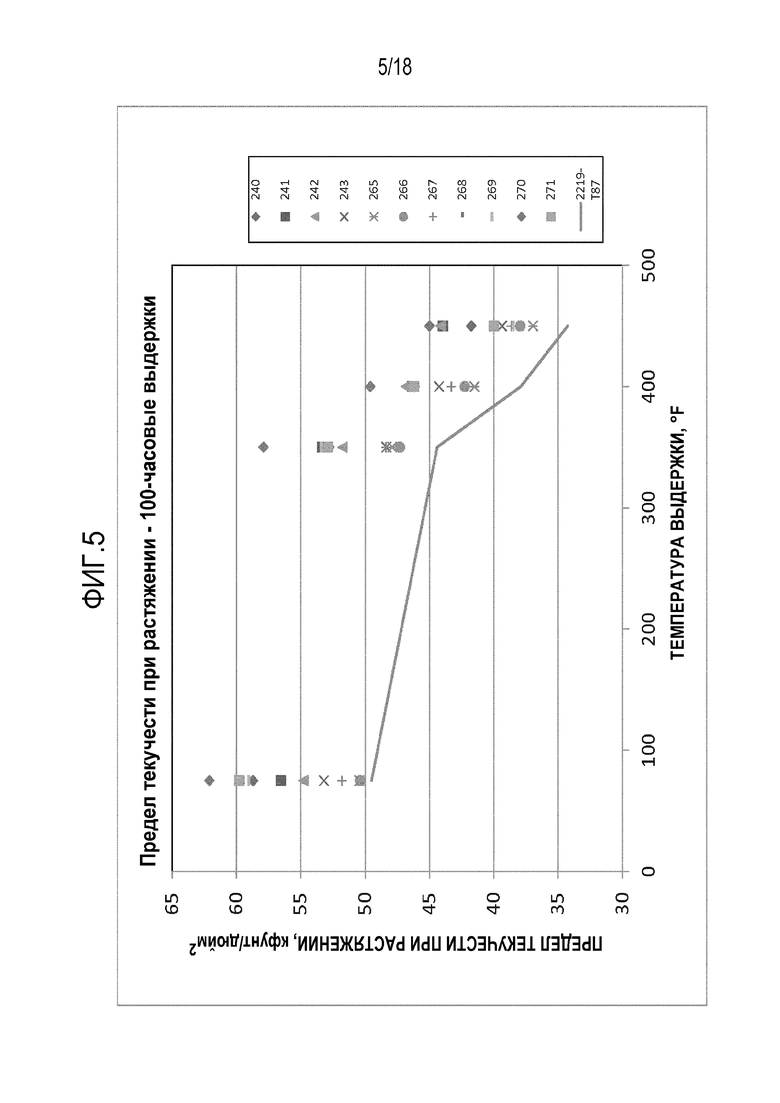

[00022] Фигура 5 иллюстрирует пределы текучести при растяжении по некоторым вариантам осуществления настоящего изобретения после выдержки при различных температурах в течение 100 часов.

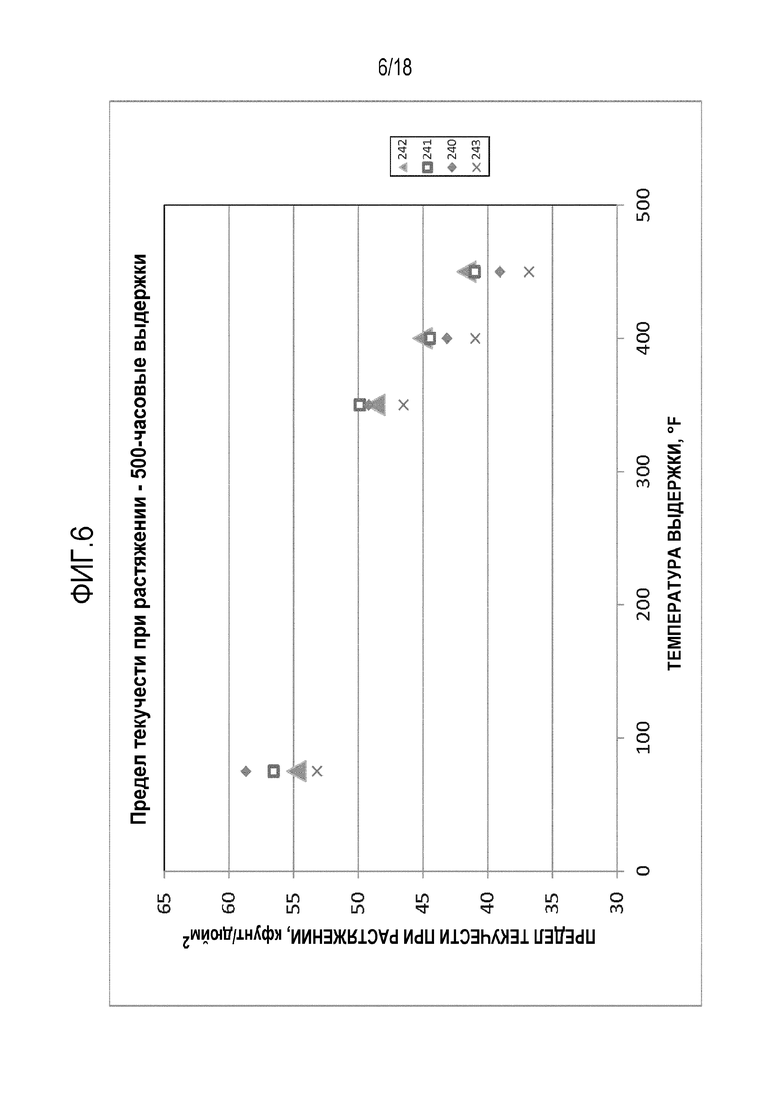

[00023] Фигура 6 иллюстрирует пределы текучести при растяжении по некоторым вариантам осуществления настоящего изобретения после выдержки при различных температурах в течение 500 часов.

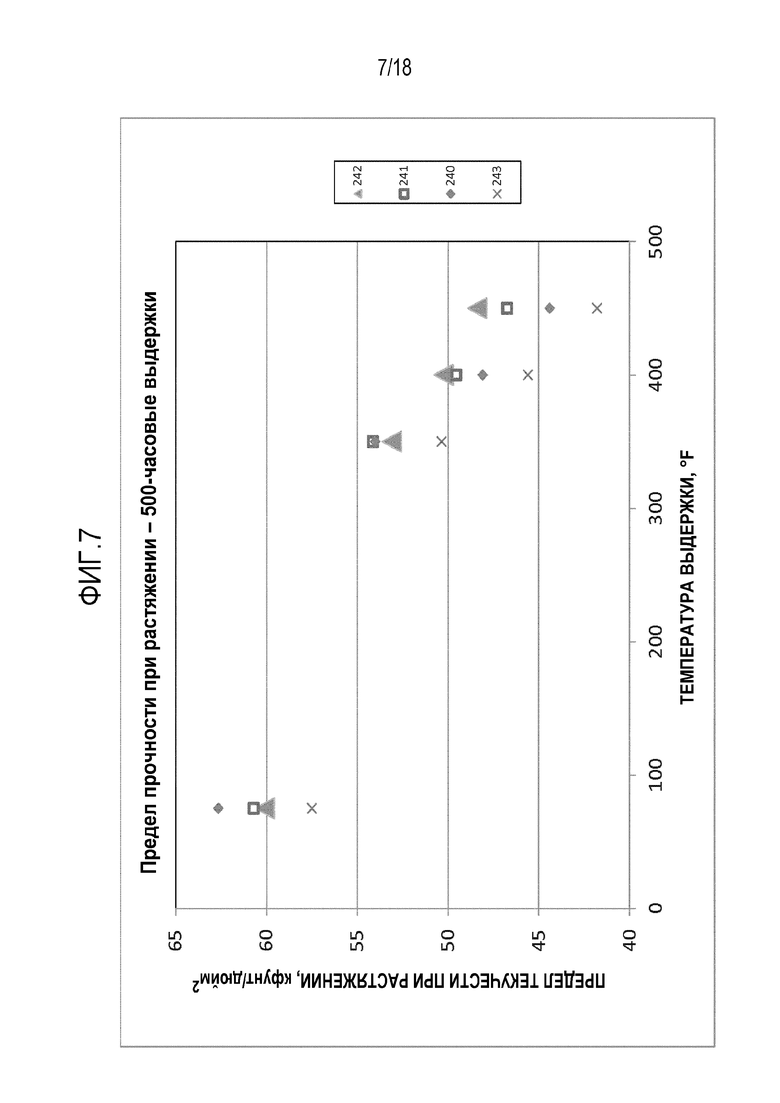

[00024] Фигура 7 иллюстрирует предел прочности при растяжении по некоторым вариантам осуществления настоящего изобретения после выдержки при различных температурах в течение 500 часов.

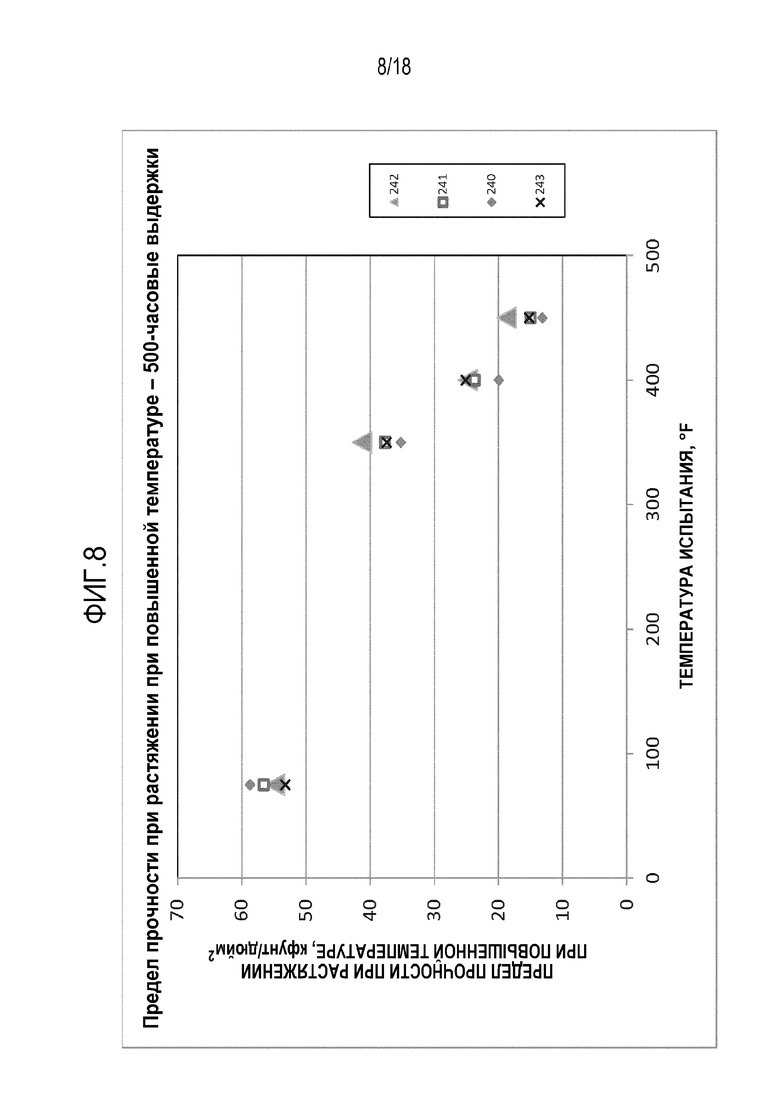

[00025] Фигура 8 иллюстрирует пределы прочности при повышенных температурах по некоторым вариантам осуществления настоящего изобретения после выдержки при различных температурах в течение 500 часов.

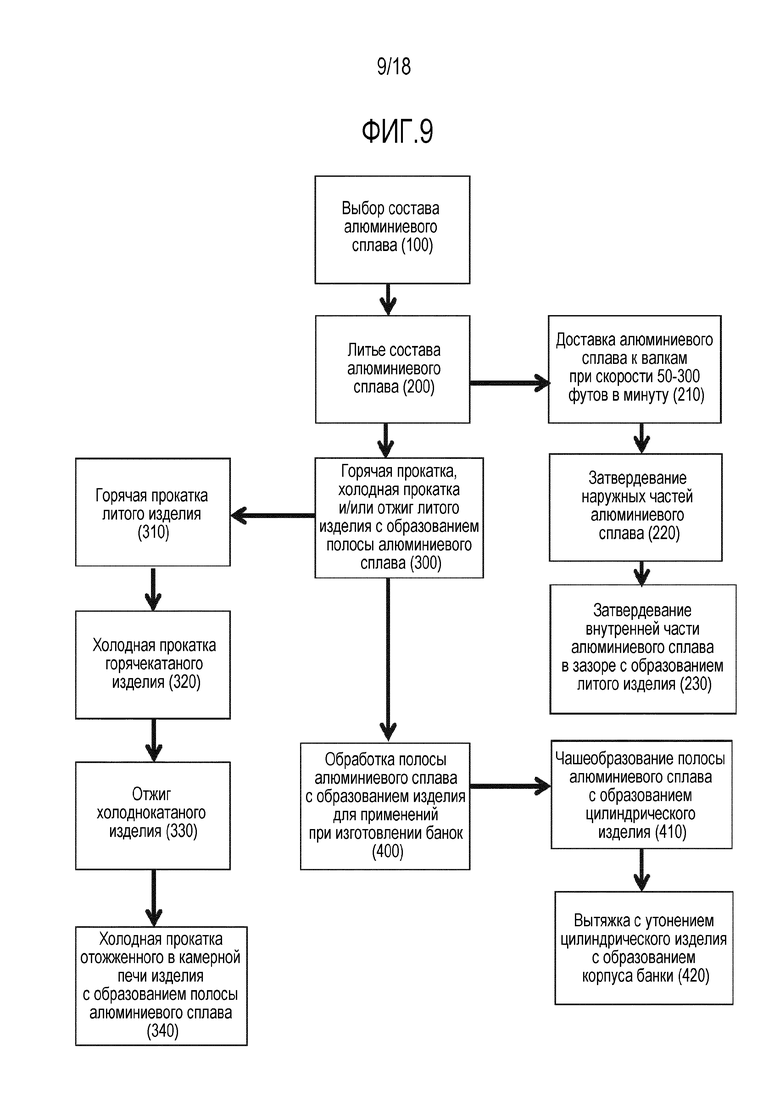

[00026] Фигура 9 иллюстрирует вариант осуществления способа получения полосы алюминиевого сплава.

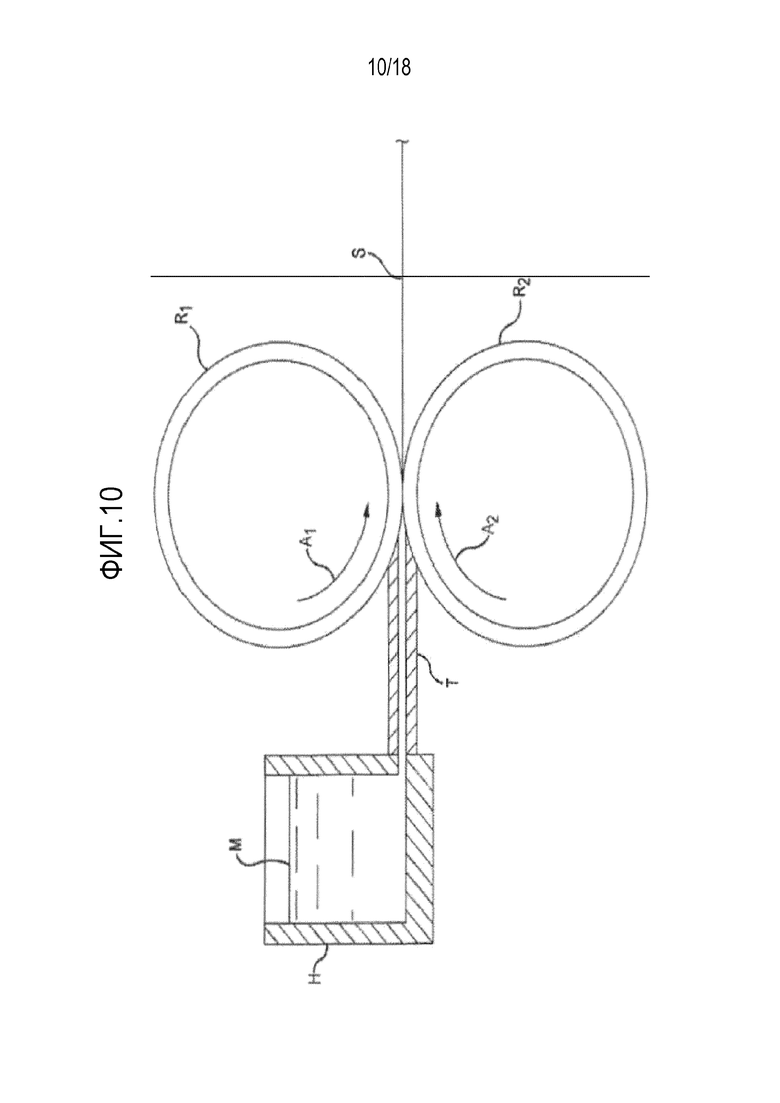

[00027] Фигура 10 иллюстрирует особенности процесса непрерывного литья.

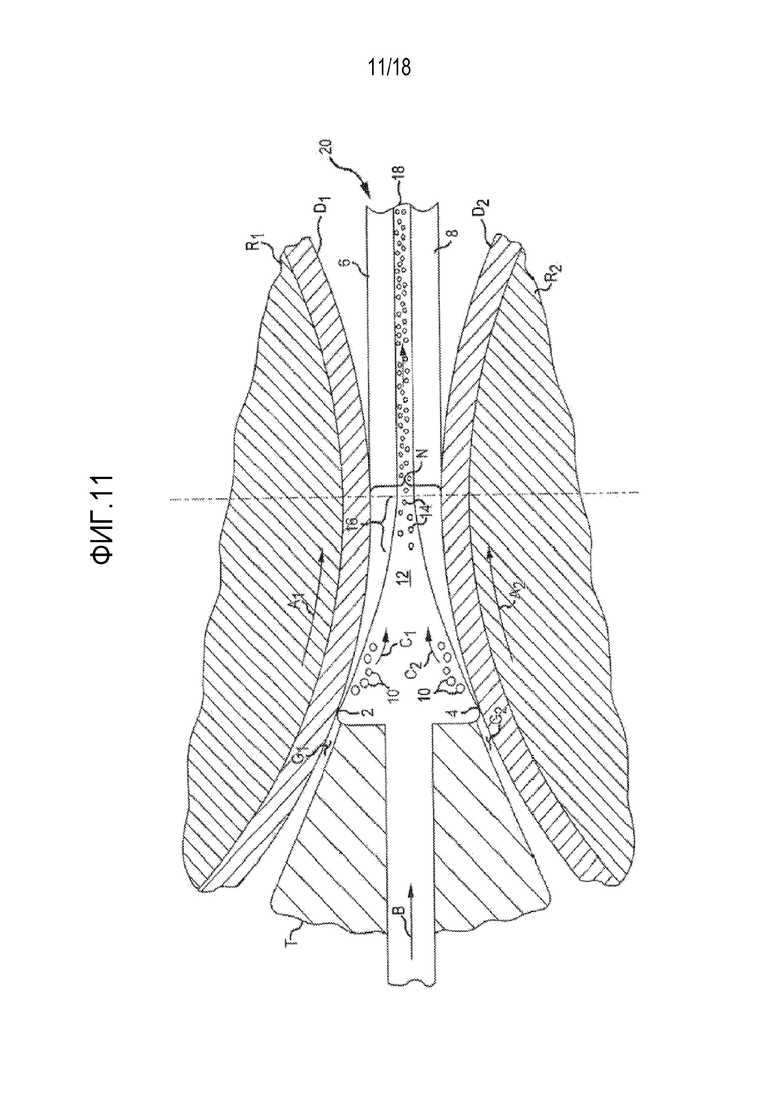

[00028] Фигура 11 иллюстрирует особенности процесса непрерывного литья.

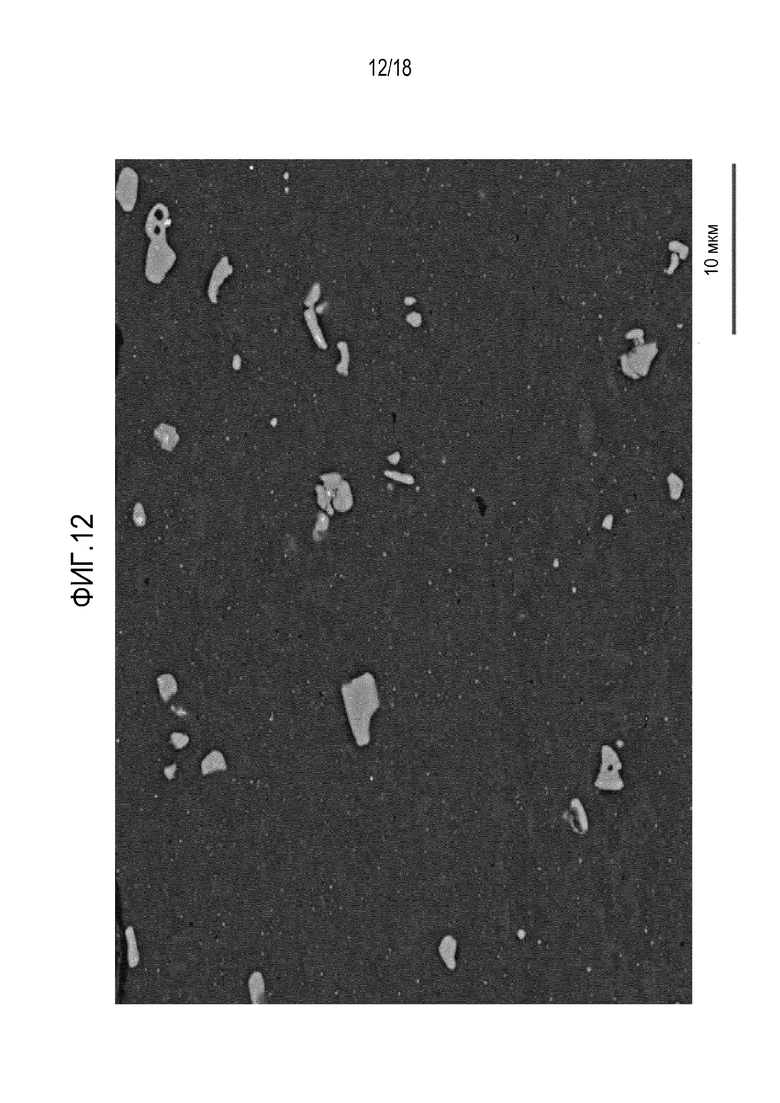

[00029] Фигура 12 представляет собой микрофотографию, показывающую особенности слитка.

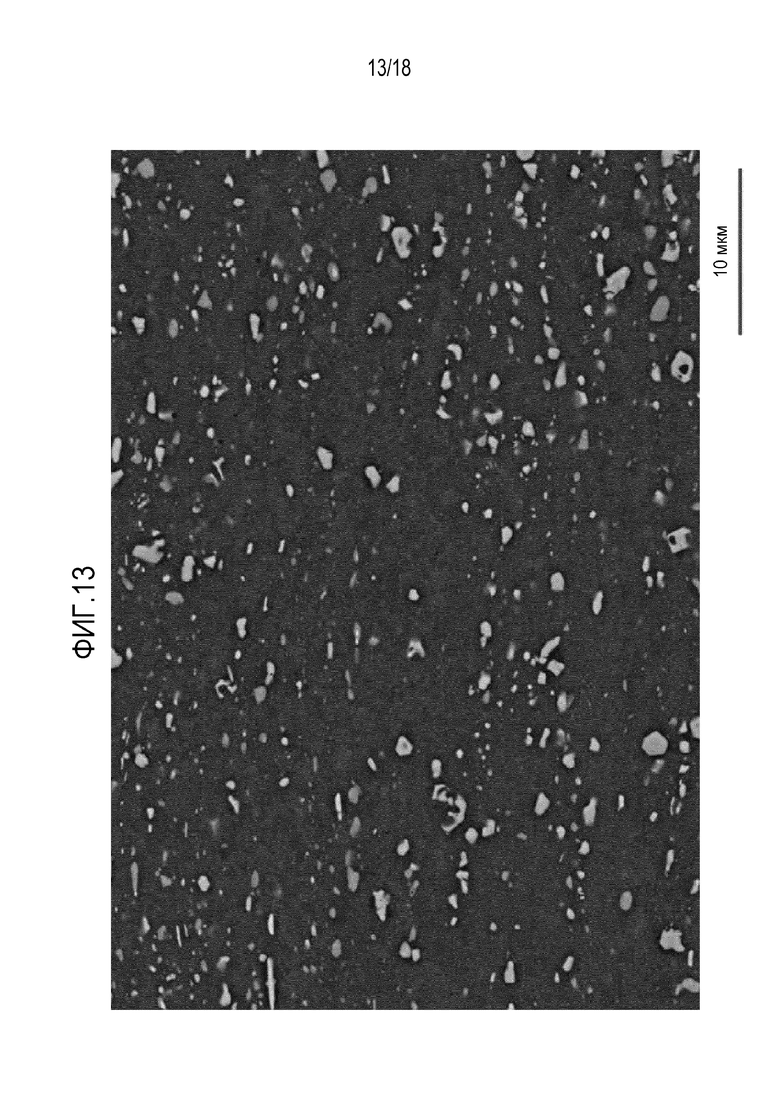

[00030] Фигура 13 представляет собой микрофотографию, показывающую особенности некоторых вариантов осуществления настоящего изобретения.

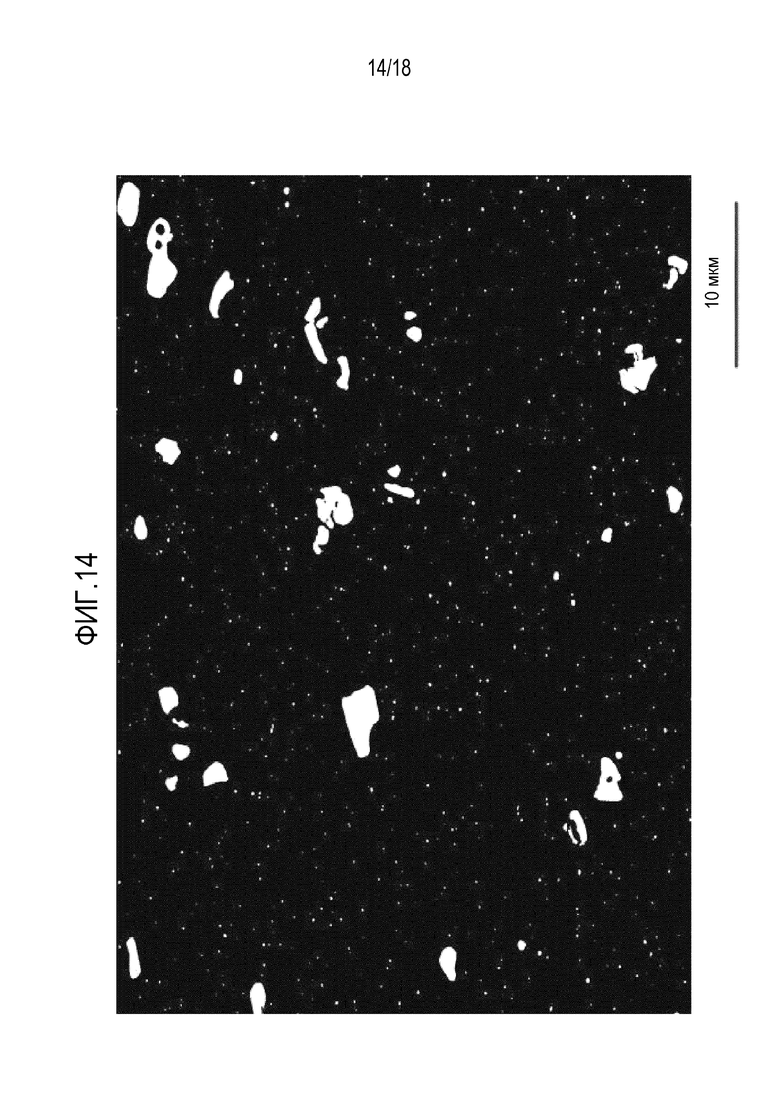

[00031] Фигура 14 представляет собой двухуровневое изображение микрофотографии по фигуре 12.

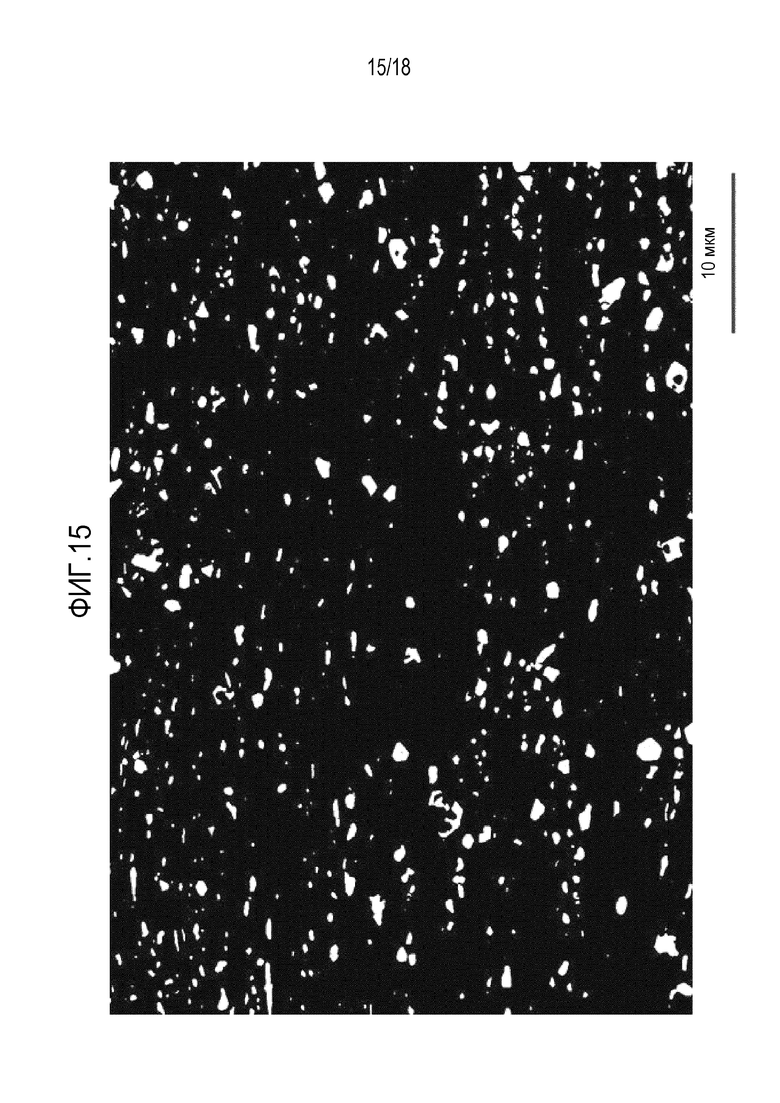

[00032] Фигура 15 представляет собой двухуровневое изображение микрофотографии по фигуре 13.

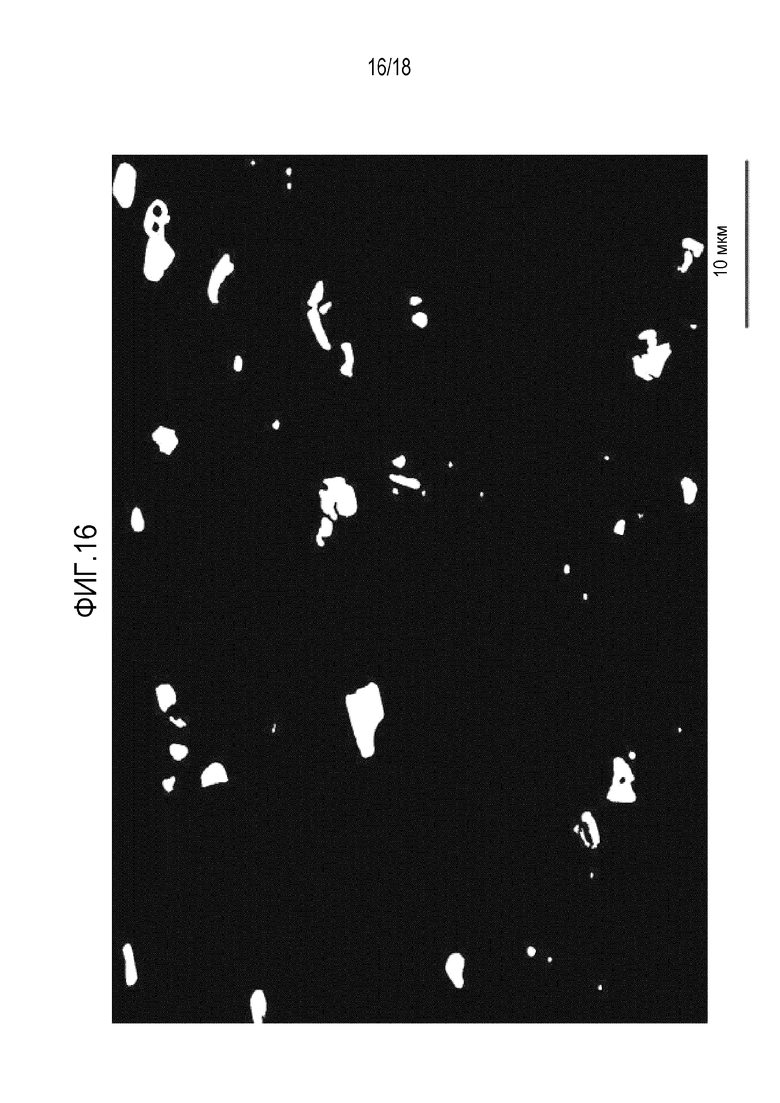

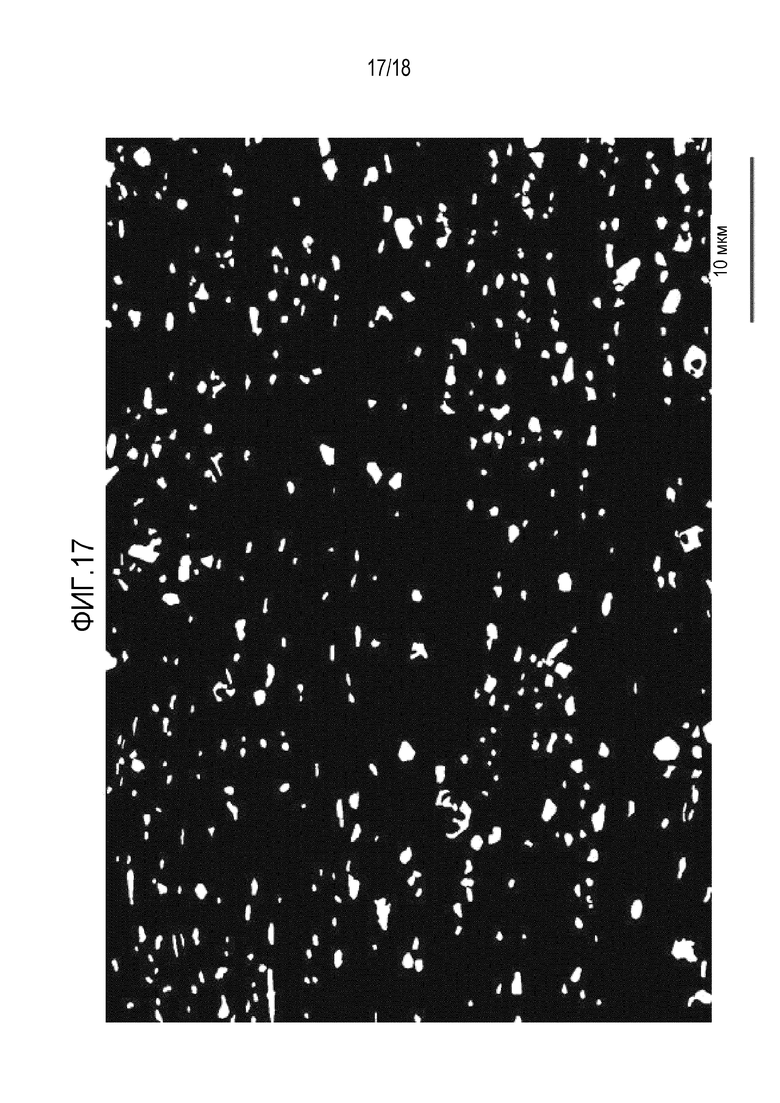

[00033] Фигура 16 представляет собой двухуровневое изображение по фигуре 14 после удаления пикселей без частиц.

[00034] Фигура 17 представляет собой двухуровневое изображение по фигуре 15 после удаления пикселей без частиц.

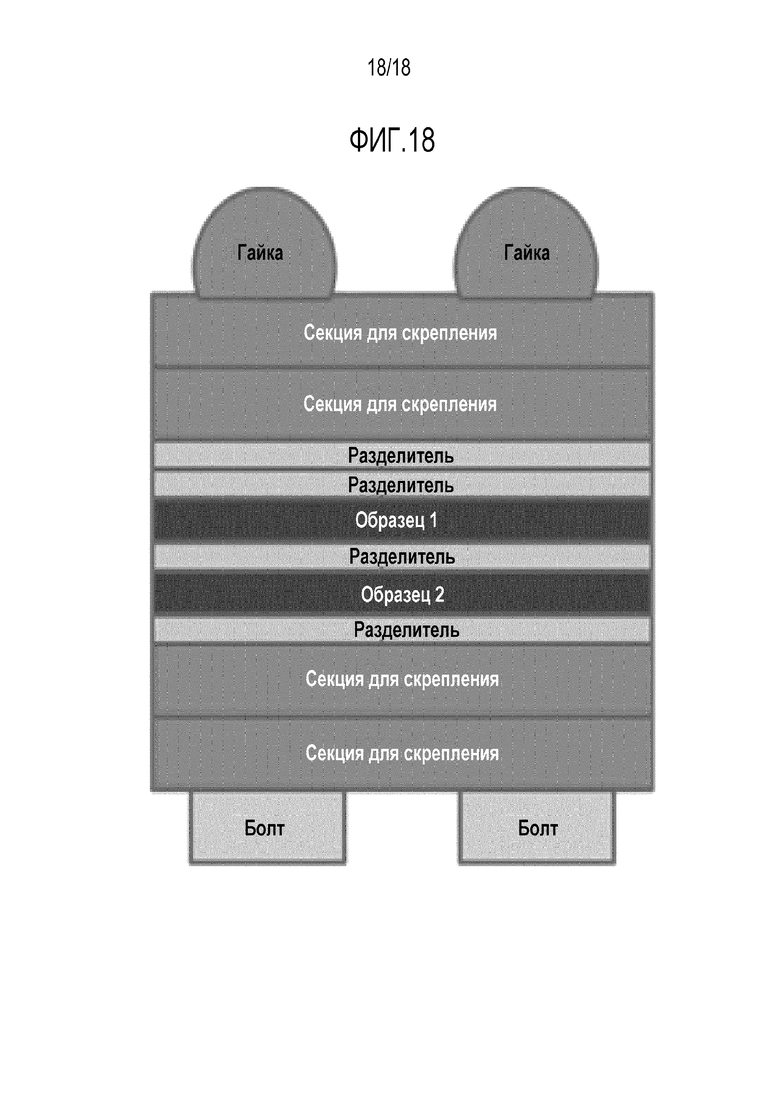

[00035] Фигура 18 иллюстрирует не ограничивающий пример монтажного блока, используемого для приготовления образца.

[00036] Фигуры составляют часть этого описания и содержат иллюстративные варианты осуществления настоящего изобретения и иллюстрируют различные его цели и признаки. Дополнительно, фигуры не обязательно выполнены в масштабе, некоторые особенности могут быть преувеличенными деталями показа отдельных компонентов. К тому же, любые измерения, описания и тому подобное, показанные на чертежах, предназначены быть иллюстративными, а не ограничительными. Следовательно, конкретные структурные и функциональные подробности, раскрытые здесь, не должны интерпретироваться как имеющие ограничительный характер, а только как представительная основа для сообщения специалистам в области техники сведений о разном применении настоящего изобретения.

ПОДРОБНОЕ ОПИСАНИЕ

[00037] Настоящее изобретение будет дополнительно объяснено со ссылкой на прилагаемые чертежи, в которых подобные структуры называются одними и теми же цифрами на нескольких изображениях. Показанные чертежи не обязательно выполнены в масштабе с выделением вместо обычно размещаемого иллюстрирования принципов настоящего изобретения. Дополнительно, некоторые особенности могут быть преувеличены для показа деталей конкретных компонентов.

[00038] Фигуры составляют часть этого описания и включают иллюстративные варианты осуществления настоящего изобретения и иллюстрируют различные его цели и признаки. Дополнительно, фигуры не обязательно выполнены в масштабе, некоторые особенности могут быть преувеличенны для показа деталей конкретных компонентов. К тому же, любые измерения, описания и тому подобное, показанные на чертежах, предназначены быть иллюстративными, а не ограничительными. Следовательно, особенные структурные и функциональные детали, раскрытые здесь, не должны интерпретироваться как ограничивающие, а только как представительная основа для сообщения специалистам в области техники сведений о разном применении настоящего изобретения.

[00039] Среди тех преимуществ и улучшений, которые были раскрыты, другие цели и выгоды этого изобретения будут очевидны из следующего описания, приведенного в сочетании с прилагаемыми чертежами. Здесь раскрыты подробные варианты осуществления настоящего изобретения; однако следует понимать, что раскрытые варианты осуществления всего лишь иллюстрируют изобретение, которое может быть воплощено в различных формах. Кроме того, каждый из примеров приведены в связи с различными вариантами осуществления изобретения, которые предназначены быть иллюстративными, а не ограничительными.

[00040] Всюду по описанию и формуле изобретения следующие термины имеют значения, в явном виде связанные в настоящем документе, если контекст ясно не требует иного. Фразы "в одном варианте осуществления" или "в некоторых вариантах осуществления", используемые здесь, необязательно относятся к одному(им) и тому же варианту осуществления, хотя и могут. Более того, фразы "в другом варианте осуществления" или "в некоторых других вариантах осуществления", используемые здесь, необязательно относятся к другому варианту осуществления, хотя и могут. Таким образом, как описано ниже, различные варианты осуществления изобретения могут легко комбинироваться без отступления от объема и сущности изобретения.

[00041] В дополнение, В данном контексте термин "или" является включающим операцию "или", и эквивалентен термину "и/или", если контекст ясно не диктует иначе. Термин "на основе" не является исключающим и допускается основывающимся на неописанных дополнительных факторах, пока контекст ясно не диктует иное. Кроме того, по всему описанию значение единственного числа включает ссылки на множественное число. Значение "в" включает в себя "в" и "на".

[00042] В варианте осуществления изделие содержит полосу алюминиевого сплава; при этом полоса алюминиевого сплава включает в себя (i) по меньшей мере 0,8 мас.% марганца; или (ii) по меньшей мере 0,6 мас.% железа; или (iii) по меньшей мере 0,8 мас.% марганца и по меньшей мере 0,6 мас.% железа; при этом приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 50 микрометров; при этом приповерхностная зона полосы алюминиевого сплава включает в себя небольшие частицы; при этом каждая частица имеет конкретный эквивалентный диаметр; при этом конкретный эквивалентный диаметр составляет менее чем 3 микрометра и при этом количество на единицу площади небольших частиц, имеющих конкретный эквивалентный диаметр, составляет по меньшей мере 0,01 частиц на квадратный микрометр в приповерхностной зоне полосы алюминиевого сплава.

[00043] В другом варианте осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 30 микрометров. В одном варианте осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 20 микрометров. В варианте осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 10 микрометров. В другом варианте осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 3 микрометра.

[00044] В некоторых вариантах осуществления по меньшей мере 0,8 мас.% марганца, по меньшей мере 0,6 мас.% железа или по меньшей мере 0,8 мас.% марганца и по меньшей мере 0,6 мас.% железа содержатся в полосе алюминиевого сплава на таком уровне, чтобы достичь заэвтектического состава.

[00045] В варианте осуществления содержание кислорода в полосе алюминиевого сплава составляет 0,1 процента по массе или менее. В другом варианте осуществления содержание кислорода в полосе алюминиевого сплава составляет 0,05 процента по массе или менее. В еще одном варианте осуществления содержание кислорода в полосе алюминиевого сплава составляет 0,01 процента по массе или менее. В варианте осуществления содержание кислорода в полосе алюминиевого сплава составляет 0,005 процента по массе или менее.

[00046] В некоторых вариантах осуществления конкретный эквивалентный диаметр составляет по меньшей мере 0,3 микрометра. В других вариантах осуществления конкретный эквивалентный диаметр находится в диапазоне от 0,3 микрометра до 0,5 микрометров.

[00047] В варианте осуществления конкретный эквивалентный диаметр составляет 0,5 микрометра, и при этом количество на единицу площади небольших частиц, имеющих конкретный эквивалентный диаметр, составляет по меньшей мере 0,03 частиц на квадратный микрометр в приповерхностной зоне полосы алюминиевого сплава.

[00048] В другом варианте осуществления количество на единицу площади небольших частиц, имеющих конкретный эквивалентный диаметр, составляет по меньшей мере 0,02 частиц на квадратный микрометр в приповерхностной зоне полосы алюминиевого сплава. В еще одном варианте осуществления количество на единицу площади небольших частиц, имеющих конкретный эквивалентный диаметр, составляет по меньшей мере 0,04 частиц на квадратный микрометр в приповерхностной зоне полосы алюминиевого сплава. В некоторых вариантах осуществления количество на единицу площади небольших частиц, имеющих конкретный эквивалентный диаметр, находится в диапазоне от 0,043 до 0,055 частиц на квадратный микрометр.

[00049] В некоторых вариантах осуществления изделие является заготовкой для корпусов банок. В других вариантах осуществления изделие является заготовкой для торцов банок. В еще других вариантах осуществления изделие предназначено для использования в применениях с повышенной температурой.

[00050] В некоторых вариантах осуществления алюминиевая полоса включает в себя по меньшей мере 1,6 мас.% марганца и железа. В некоторых вариантах осуществления алюминиевая полоса включает в себя по меньшей мере 1,8 мас.% марганца и железа. В некоторых вариантах осуществления алюминиевая полоса включает в себя по меньшей мере 2,0 мас.% марганца и железа. В некоторых вариантах осуществления алюминиевая полоса включает в себя по меньшей мере 2,5 мас.% марганца и железа. В еще других вариантах осуществления алюминиевая полоса включает в себя по меньшей мере 3,0 мас.% марганца и железа.

[00051] В варианте осуществления изделие содержит полосу алюминиевого сплава, при этом полоса алюминиевого сплава включает в себя: (i) по меньшей мере 0,8 мас.% марганца; или (ii) по меньшей мере 0,6 мас.% железа; или (iii) по меньшей мере 0,8 мас.% марганца и по меньшей мере 0,6 мас.% железа; при этом приповерхностная зона полосы алюминиевого сплава включает в себя небольшие частицы; при этом каждая небольшая частица имеет конкретный эквивалентный диаметр; при этом конкретный эквивалентный диаметр составляет менее чем 1 микрометр; и при этом объемная доля небольших частиц, имеющих конкретный эквивалентный диаметр, составляет по меньшей мере 0,2 процента в приповерхностной зоне полосы алюминиевого сплава.

[00052] В варианте осуществления объемная доля небольших частиц, имеющих конкретный эквивалентный диаметр, составляет по меньшей мере 0,65 процента. В одном варианте осуществления конкретный эквивалентный диаметр составляет менее чем 0,85 микрометра. В еще одном варианте осуществления конкретный эквивалентный диаметр находится в диапазоне от 0,5 микрометра до 0,85 микрометра.

[00053] В дополнительном варианте осуществления по меньшей мере 0,8 мас.% марганца, по меньшей мере 0,6 мас.% железа или по меньшей мере 0,8 мас.% марганца и по меньшей мере 0,6 мас.% железа содержатся в полосе алюминиевого сплава на таком уровне, чтобы достичь заэвтектического состава.

[00054] В еще одном варианте осуществления изделие содержит полосу алюминиевого сплава, при этом полоса алюминиевого сплава включает в себя: (i) по меньшей мере 0,8 мас.% марганца; или (ii) по меньшей мере 0,6 мас.% железа; или (iii) по меньшей мере 0,8 мас.% марганца и по меньшей мере 0,6 мас.% железа; при этом каждая частица имеет конкретный эквивалентный диаметр; при этом конкретный эквивалентный диаметр составляет менее чем 1 микрометр; при этом объемная доля небольших частиц, имеющих конкретный эквивалентный диаметр, составляет по меньшей мере 0,2 процента в приповерхностной зоне полосы алюминиевого сплава; при этом, когда полосу алюминиевого сплава и материал сравнения подвергали воздействию температуры по меньшей мере 75°Фаренгейта ("°F") в течение 100 часов, первый предел текучести при растяжении полосы алюминиевого сплава больше, чем второй предел текучести при растяжении материала сравнения; и при этом материалом сравнения является алюминиевый сплав 2219, имеющий состояние Т87.

[00055] В одном варианте осуществления полоса алюминиевого сплава и материал сравнения подвергают воздействию температуры по меньшей мере 75°F в течение 100 часов, первый предел текучести при растяжении полосы алюминиевого сплава больше по меньшей мере на 5%, чем второй предел текучести при растяжении материала сравнения. В некоторых вариантах осуществления, когда полосу алюминиевого сплава и материал сравнения подвергают воздействию температуры по меньшей мере 75°F в течение 100 часов, первый предел текучести при растяжении полосы алюминиевого сплава больше по меньшей мере на 10%, чем второй предел текучести при растяжении материала сравнения. В других вариантах осуществления, когда полосу алюминиевого сплава и материал сравнения подвергают воздействию температуры по меньшей мере 75°F в течение 100 часов, первый предел текучести при растяжении полосы алюминиевого сплава больше по меньшей мере на 15%, чем второй предел текучести при растяжении материала сравнения. В еще одном варианте осуществления, когда полосу алюминиевого сплава и материал сравнения подвергают воздействию температуры по меньшей мере 75°F в течение 100 часов, первый предел текучести при растяжении полосы алюминиевого сплава больше по меньшей мере на 20%, чем второй предел текучести при растяжении материала сравнения. Ожидается, что выдерживание полосы алюминиевого сплава по некоторым вариантам осуществления настоящего изобретения и алюминиевого сплава 2219, имеющего материал сравнения в состоянии Т87, при 75°F в течение 500 часов будет давать подобные относительные результаты, как те, которые подробно описаны выше для выдержки при 75°F в течение 100 часов. Например, в варианте осуществления полоса алюминиевого сплава и материал сравнения подвергают воздействию температуры по меньшей мере 75°F в течение 500 часов, первый предел текучести при растяжении полосы алюминиевого сплава больше по меньшей мере на 5%, чем второй предел текучести при растяжении материала сравнения.

[00056] В некоторых вариантах осуществления изделие содержит полосу алюминиевого сплава; при этом полоса алюминиевого сплава включает в себя: (i) по меньшей мере 0,8 мас.% марганца; или (ii) по меньшей мере 0,6 мас.% железа; или (iii) по меньшей мере 0,8 мас.% марганца и по меньшей мере 0,6 мас.% железа; при этом каждая небольшая частица имеет конкретный эквивалентный диаметр; при этом конкретный эквивалентный диаметр составляет менее чем 1 микрометр; при этом объемная доля небольших частиц, имеющих конкретный эквивалентный диаметр, составляет по меньшей мере 0,2 процента в приповерхностной зоне полосы алюминиевого сплава; и при этом, когда полосу алюминиевого сплава и сравнительный материал подвергают воздействию температуры по меньшей мере 75°F в течение 500 часов, первый предел текучести при растяжении полосы алюминиевого сплава составляет по меньшей мере 35 кфунт/дюйм2, как измерено по ASTM E8.

[00057] В других вариантах осуществления предел текучести при растяжении полосы алюминиевого сплава составляет по меньшей мере 40 кфунт/дюйм2, как измерено по ASTM E8. В еще других вариантах осуществления предел текучести при растяжении полосы алюминиевого сплава составляет по меньшей мере 45 кфунт/дюйм2, как измерено по ASTM E8. В других вариантах осуществления предел текучести при растяжении полосы алюминиевого сплава составляет по меньшей мере 50 кфунт/дюйм2, как измерено по ASTM E8.

[00058] В некоторых вариантах осуществления изделие выполнено в виде полосы алюминиевого сплава; при этом полоса алюминиевого сплава включает в себя: (i) по меньшей мере 0,8 мас.% марганца; или (ii) по меньшей мере 0,6 мас.% железа; или (iii) по меньшей мере 0,8 мас.% марганца и по меньшей мере 0,6 мас.% железа; при этом каждая небольшая частица имеет конкретный эквивалентный диаметр; при этом конкретный эквивалентный диаметр составляет менее чем 1 микрометр; при этом объемная доля небольших частиц, имеющих конкретный эквивалентный диаметр, составляет по меньшей мере 0,2 процента в приповерхностной зоне полосы алюминиевого сплава; и при этом, когда полосу алюминиевого сплава подвергают воздействию конкретной температуры больше чем 75°F в течение 500 часов, предел текучести при растяжении полосы алюминиевого сплава при повышенной температуре составляет по меньшей мере 15 кфунт/дюйм2, как измерено по ASTM E21 при конкретной температуре.

[00059] В варианте осуществления предел текучести при растяжении полосы алюминиевого сплава при повышенной температуре составляет по меньшей мере 20 кфунт/дюйм2, как измерено по ASTM E21 при конкретной температуре. В одном варианте изобретения предел текучести при растяжении полосы алюминиевого сплава составляет по меньшей мере 25 кфунт/дюйм2, как измерено по ASTM E21 при конкретной температуре. В еще одном варианте осуществления, предел текучести при растяжении полосы алюминиевого сплава составляет по меньшей мере 30 кфунт/дюйм2, как измерено по ASTM E21 при конкретной температуре.

[00060] В некоторых вариантах осуществления изделие включает полосу алюминиевого сплава, состоящую из:

[00061] Mn от 0,8 до 8,0 мас.%;

[00062] Fe 0,6 до 5,0 мас.%;

[00063] Si 0,15 до 1,0 мас.%;

[00064] Cu 0,15 до 1,0 мас.%;

[00065] Mg 0,8 до 3,0 мас.%;

[00066] Zn до 0,5 мас.%;

[00067] кислорода до 0,05 мас.%;

[00068] остатка - алюминия, а также других элементов,

[00069] при этом полоса алюминиевого сплава включает в себя не больше чем 0,25 мас.% любого из других элементов, при этом полоса алюминиевого сплава включает в себя не больше чем 0,50 мас.% в сумме других элементов; при этом приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 50 микрометров; при этом приповерхностная зона полосы алюминиевого сплава включает в себя небольшие частицы; при этом каждая частица имеет конкретный эквивалентный диаметр; при этом конкретный эквивалентный диаметр составляет менее чем 3 микрометра; и при этом количество на единицу площади небольших частиц, имеющих конкретный эквивалентный диаметр, составляет по меньшей мере 0,01 частиц на квадратный микрометр в приповерхностной зоне полосы алюминиевого сплава.

[00070] В некоторых вариантах осуществления способ включает выбор заэвтектического алюминиевого сплава, имеющего: (i) по меньшей мере 0,8 мас.% марганца; или (ii) по меньшей мере 0,6 мас.% железа; или (iii) по меньшей мере 0,8 мас.% марганца и по меньшей мере 0,6 мас.% железа; литье заэвтектического сплава с достаточной скоростью, чтобы получить литое изделие, имеющее приповерхностную зону, которая является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 50 микрометров.

[00071] В некоторых вариантах осуществления этап литья включает: литье заэвтектического сплава с достаточной скоростью для получения в результате литого изделия, имеющего приповерхностную зону, которая является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 40 микрометров.

[00072] В некоторых вариантах осуществления этап литья включает: литье заэвтектического сплава с достаточной скоростью для получения в результате литого изделия, имеющего приповерхностную зону, которая является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 30 микрометров.

[00073] В других вариантах осуществления этап литья включает: литье заэвтектического сплава с достаточной скоростью для получения в результате литого изделия, имеющего приповерхностную зону, которая является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 20 микрометров.

[00074] В еще других вариантах осуществления этап литья включает: литье заэвтектического сплава с достаточной скоростью для получения литого изделия, имеющего приповерхностную зону, которая является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 10 микрометров.

[00075] В некоторых вариантах осуществления этап литья включает: литье заэвтектического сплава с достаточной скоростью для получения литого изделия, имеющего приповерхностную зону, которая является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 3 микрометра.

[00076] В некоторых вариантах осуществления этап литья включает: доставку заэвтектического алюминиевого сплава к паре валков на скорости; при этом валки выполнены с возможностью образования зазора; при этом скорость находится в диапазоне от 50 до 300 футов в минуту; затвердевание заэвтектического алюминиевого сплава с получением твердых наружных участков, прилегающих к каждому валку, и полутвердого центрального участка между твердыми наружными участками; и затвердевание центрального участка внутри зазора с образованием литого изделия.

[00077] В еще других вариантах осуществления способ включает: горячую прокатку, холодную прокатку и/или отжиг литого изделия в достаточной степени для образования полосы алюминиевого сплава; при этом приповерхностная зона полосы алюминиевого сплава включает в себя небольшие частицы; при этом каждая небольшая частица имеет конкретный эквивалентный диаметр; при этом конкретный эквивалентный диаметр частиц составляет менее чем 3 микрометра; и при этом число на единицу площади небольших частиц, имеющих конкретный эквивалентный диаметр, составляет по меньшей мере 0,01 частиц на квадратный микрометр в приповерхностной зоне полосы алюминиевого сплава. В варианте осуществления способ включает (i) горячую прокатку литого изделия с образованием первого катаного изделия; и (ii) холодную прокатку первого катаного изделия с образованием второго катаного изделия. В варианте осуществления способ включает (iii) отжиг второго катаного изделия с образованием отожженного изделия. В одном варианте осуществления второе катаное изделие отжигают при 850°F в течение 3 часов. В еще одном варианте осуществления второе катаное изделие отжигают в камерной печи при 850°F в течение 3 часов. В одном варианте осуществления второе катаное изделие отжигают в камерной печи при 875°F в течение 4 часов.

[00078] В еще одном варианте осуществления способ включает: (iv) холодную прокатку отожженного изделия с образованием полосы алюминиевого сплава; при этом приповерхностная зона полосы алюминиевого сплава включает в себя небольшие частицы; при этом каждая небольшая частица имеет конкретный эквивалентный диаметр; при этом конкретный эквивалентный диаметр частиц составляет менее чем 3 микрометра; и при этом количество на единицу площади небольших частиц, имеющих конкретный эквивалентный диаметр, составляет по меньшей мере 0,01 частиц на квадратный микрометр в приповерхностной зоне полосы алюминиевого сплава.

[00079] В данном контексте "приповерхностная зона" означает зону от поверхности конечного изделия, т.е. изделия после литья, горячей или холодной прокатки и/или отжига в камерной печи – до глубины примерно 37 микрометров ниже поверхности конечного изделия. В некоторых вариантах осуществления приповерхностная зона находится между Т и Т/7.

[00080] Используемые здесь "большие частицы" означают частицы, имеющие эквивалентный диаметр 3 микрометра или более.

[00081] Используемые здесь "небольшие частицы" означают частицы, имеющие эквивалентный диаметр больше чем 0,22 микрометра и менее чем 3 микрометра. В некоторых вариантах осуществления небольшие частицы не включают в себя дисперсоиды. В некоторых вариантах осуществления небольшие частицы включают в себя дисперсоиды.

[00082] Используемое здесь "по существу свободный от больших частиц" означает по существу свободный от частиц, вследствие чего по меньшей мере 90% общего количества частиц имеют эквивалентный диаметр менее чем 3 микрона. В некоторых вариантах осуществления "по существу свободный от больших частиц" означает по существу свободный от частиц, вследствие чего по меньшей мере 91% общего количества частиц имеют эквивалентный диаметр менее чем 3 микрона. В некоторых вариантах осуществления "по существу свободный от больших частиц" означает по существу свободный от частиц, вследствие чего по меньшей мере 93% общего количества частиц имеют эквивалентный диаметр менее чем 3 микрона. В некоторых вариантах осуществления "по существу свободный от больших частиц" означает по существу свободный от частиц, вследствие чего по меньшей мере 95% общего количества частиц имеют эквивалентный диаметр менее чем 3 микрона. В некоторых вариантах осуществления "по существу свободный от больших частиц" означает по существу свободный от частиц, вследствие чего по меньшей мере 97% общего количества частиц имеют эквивалентный диаметр менее чем 3 микрона. В некоторых вариантах осуществления "по существу свободный от больших частиц" означает по существу свободный от частиц, вследствие чего по меньшей мере 98% общего количества частиц имеют эквивалентный диаметр менее чем 3 микрона. В некоторых вариантах осуществления "по существу свободный от больших частиц" означает по существу свободный от частиц, вследствие чего по меньшей мере 99% общего количества частиц имеют эквивалентный диаметр менее чем 3 микрона. В некоторых вариантах осуществления изделие, которое является по существу свободным от больших частиц, имеет число частиц на единицу площади относительно эквивалентного диаметра частиц и объемную долю относительно эквивалентного диаметра частиц, как показано на фигурах 3 и 4, соответственно.

[00083] В данном контексте "чашеобразование" означает процесс вытяжки, использованный для превращения полосы в банку по существу без уменьшения толщины стенки. Чашеобразованием обычно называют вытяжку.

[00084] В данном контексте "вытяжка с утонением" означает процесс утонения боковой стенки цилиндрического металлического контейнера, такого как банка, для увеличения высоты боковой стенки. В некоторых вариантах осуществления вытяжка с утонением использует один или более кольцевых протяжных штампов, размещаемых на внешней поверхности цилиндрического металлического контейнера.

[00085] В некоторых вариантах осуществления протяжной штамп требует очистки, когда достаточное накопление оксидов, металла или других твердых частиц на внутренней поверхности штампа вызывает задир банки во время вытяжки с утонением.

[00086] В данном контексте "число частиц" означает количество частиц, показанных на микрофотографии, полученной с использованием микрофотографической методики, подробно изложенной здесь, и определенное согласно методу микрофотографического анализа, подробно изложенному здесь. В варианте осуществления число частиц включает только частицы, имеющие эквивалентный диаметр больше чем 0,22 микрометра.

[00087] В данном контексте "объемная доля" означает долю в процентах объема, занятого частицей или множеством частиц.

[00088] В данном контексте "площадь частицы" означает площадь частицы, определенную методом микрофотографического анализа, описанным здесь.

[00089] В данном контексте "эквивалентный диаметр частиц" означает 2×√(площадь частица/пи) или произведение 2 и квадратного корня из (площади частицы, деленной на пи).

[00090] В данном контексте "конкретный диаметр" означает единичный диаметр.

[00091] В данном контексте "заэвтектический сплав" означает сплав, содержащий больше, чем эвтектические количества растворенных компонентов. Для целей настоящей заявки на патент сплав является заэвтектическим, когда он достигает распределения частиц по размеру в приповерхностной зоне, как описано здесь, и обычно имеет число частиц на единицу площади в приповерхностной зоне из частиц, имеющих конкретный эквивалентный диаметр менее чем 3 микрометра из по меньшей мере 0,043 частиц/квадратный микрометр, и/или объемную долю в приповерхностной зоне из частиц, имеющих конкретный эквивалентный диаметр менее чем 3 микрометра из по меньшей мере 0,65%.

[00092] В данном контексте "полоса" может быть любой пригодной ширины и имеет обычно толщину листа (0,006 дюйма-0,249 дюйма) или толщину тонкой пластины (0,250 дюйма-0,400 дюйма), т.е. имеет толщину в диапазоне от 0,006 дюйма до 0,400 дюйма. В одном варианте осуществления полоса имеет толщину не больше чем 0,320 дюйма. В одном варианте осуществления полоса имеет толщину от 0,0070 до 0,018, такую как при использовании для применений в банках.

[00093] В данном контексте "подвергание воздействию" означает подъем, понижение или поддерживание температуры образца для согласования с целевой температурой. Например, подвергать воздействию полосу алюминиевого сплава до температуры 75°F означает поддерживание температуры полосы алюминиевого сплава при 75°F. В другом примере подвергание материала сравнения воздействию температуры 350°F означает подъем температуры материала сравнения до 350°F. В другом примере подвергание полосы алюминиевого сплава воздействию температуры 350°F в течение 100 часов означает подъем температуры образца до температуры 350°F и поддерживание температуры в течение 100 часов. В еще одном примере подвергание полосы алюминиевого сплава воздействию температуры 400°F в течение 500 часов означает подъем температуры образца до температуры 400°F и поддерживание температуры в течение 500 часов.

[00094] В данном контексте "относительное удлинение", "предел текучести при растяжении" и "предел прочности при растяжении" определяют при комнатной температуре в соответствии со стандартом ASTM E8 [2013] ("ASTM E8").

[00095] В данном контексте "относительное удлинение при повышенной температуре", "предел текучести при растяжении при повышенной температуре" и "предел прочности при растяжении при повышенной температуре" определяют при конкретной температуре, выше комнатной температуры в соответствии со стандартом ASTM E21 [2009] ("ASTM E21").

[00096] В данном контексте "содержание кислорода" означает процент по массе (мас.%) кислорода, определяемый с помощью анализатора кислорода-азота фирмы LECO. Методика включает плавку в газовой среде в графитовом тигле в протекающем потоке инертного газа из гелия, включает в себя измерение газообразных продуктов горения с помощью инфракрасного поглощения и теплопроводности. После плавки в газовой среде технологический кислород соединяется с углеродом с образованием CO2.

[00097] Используемые здесь "применения при повышенной температуре" означают любое применение, проводимое при температуре выше комнатной температуры. В варианте осуществления применение при повышенной температуре проводят при температуре по меньшей мере 75°F. В варианте осуществления применение повышенной температуры проводят при температуре по меньшей мере 150°F. В варианте осуществления применения при повышенной температуре проводят при температуре по меньшей мере 350°F. В варианте осуществления применение при повышенной температуре проводят при температуре по меньшей мере 400°F. В варианте осуществления применение при повышенной температуре проводят при температуре по меньшей мере 450°F.

[00098] В некоторых вариантах осуществления применение повышенной температуры проводят при температуре 100°F-1000°F. В варианте осуществления применение при повышенной температуре проводят при температуре 150°F-1000°F. В варианте осуществления применение при повышенной температуре проводят при температуре 200°F-900°F. В варианте осуществления применение при повышенной температуре проводят при температуре 300°F-800°F. В варианте осуществления применение при повышенной температуре проводят при температуре 100°F-450°F. В варианте осуществления применение при повышенной температуре проводят при температуре 150°F-350°F.

[00099] В данном контексте "банка" представляет собой любой металлический контейнер, такой как банка, бутылка, аэрозольный баллон, консервная банка, питьевую чашу или родственное изделие.

[000100] В данном контексте "применения при изготовлении банок" означают любое применение, относящиеся к производству банок или родственных изделий. В некоторых вариантах осуществления применения при изготовлении банок включают использование полос алюминиевого сплава в качестве листовой заготовки для банок для получения корпусов банок и/или торцов банок.

[000101] В варианте осуществления настоящая патентная заявка обычно относится к полосам алюминиевого сплава для использования в применениях при изготовлении банок и применениях при повышенной температуре. В варианте осуществления настоящая патентная заявка также относится к способам получения полос алюминиевого сплава для использования в применениях при изготовлении банок и применениях для повышенной температуре. В некоторых вариантах осуществления алюминиевые сплавы в формах не на основе листов, например, заготовки в форме бруска, используют в применениях при изготовлении банок, таких как формование банки посредством прессования ударным выдавливанием.

[000102] ПОЛОСА АЛЮМИНИЕВОГО СПЛАВА

[000103] А. СОСТАВ

[000104] В некоторых вариантах осуществления полоса алюминиевого сплава состоит из любого алюминиевого сплава, имеющего по меньшей мере 0,8 мас.% марганца (Mn), по меньшей мере 0,6 мас.% железа (Fe) или по меньшей мере 0,8 мас.% Mn и по меньшей мере 0,6 мас.% Fe. В некоторых вариантах осуществления алюминиевый сплав может включать в себя 3xxx (на основе марганца), 5ххх(на основе магния), 6ххх (на основе магния и кремния) или 8ххх алюминиевые сплавы.

[000105] В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 0,8 мас.% Mn. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 0,9 мас.% Mn. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 1,0 мас.% Mn. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 1,1 мас.% Mn. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 1,2 мас.% Mn. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 1,3 мас.% Mn. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 1,4 мас.% Mn. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 1,5 мас.% Mn. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 1,6 мас.% Mn. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 1,7 мас.% Mn. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 1,8 мас.% Mn. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 1,9 мас.% Mn. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 2,0 мас.% Mn. В другом варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 2,1 мас.% Mn. В еще одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 1,5 мас.% Mn. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 2,2 мас.% Mn. В другом варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 2,5 мас.% Mn. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 3,0 мас.% Mn. В еще одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 3,5 мас.% Mn. В другом варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 4,0 мас.% Mn. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 4,5 мас.% Mn. В еще одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 5,0 мас.% Mn. В другом варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 5,5 мас.% Mn. В другом варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 6,0 мас.% Mn. В другом варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 6,5 мас.% Mn. В другом варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 7,0 мас.% Mn. В другом варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 7,5 мас.% Mn. В другом варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 8,0 мас.% Mn.

[000106] В другом варианте осуществления Mn в полосе алюминиевого сплава находится в диапазоне от 0,8 мас.%. до 8,0 мас.%. В одном варианте осуществления Mn в полосе алюминиевого сплава находится в диапазоне от 0,8 мас.%. до 6,0 мас.%. В другом варианте осуществления Mn в полосе алюминиевого сплава находится в диапазоне от 0,8 мас.%. до 4,0 мас.%. В еще одном варианте осуществления Mn в полосе алюминиевого сплава находится в диапазоне от 0,8 мас.%. до 3,5 мас.%. В варианте осуществления Mn в полосе алюминиевого сплава находится в диапазоне от 0,8 мас.%. до 2,5 мас.%. В другом варианте осуществления Mn в полосе алюминиевого сплава находится в диапазоне от 0,8 мас.%. до 2,2 мас.%. Другие из вышеприведенных отмеченных минимумов (например, по меньшей мере 0,9 мас.% Mn, по меньшей мере 1,0 мас.% Mn, по меньшей мере 1,1 мас.% Mn и т.д.) могут использоваться с максимумами, описанными в этом абзаце. В некоторых вариантах осуществления полоса алюминиевого сплава имеет 0 мас.% Mn.

[000107] В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 0,6 мас.% Fe. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 0,7 мас.% Fe. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 0,8 мас.% Fe. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 0,9 мас.% Fe. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 1,0 мас.% Fe. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 1,1 мас.% Fe. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 1,2 мас.% Fe. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 1,3 мас.% Fe. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 1,4 мас.% Fe. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 1,5 мас.% Fe. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 1,6 мас.% Fe. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 1,7 мас.% Fe. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 1,8 мас.% Fe. В другом варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 1,9 мас.% Fe. В еще одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 2,0 мас.% Fe. В еще одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 2,5 мас.% Fe. В другом варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 3,0 мас.% Fe. В еще одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 3,5 мас.% Fe. В другом варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 4,0 мас.% Fe. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 4,5 мас.% Fe. В еще одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 5,0 мас.% Fe. В некоторых вариантах осуществления полоса алюминиевого сплава имеет 0 мас.% Fe. В некоторых вариантах осуществления полоса алюминиевого сплава имеет 0 мас.% Mn и 0 мас.% Fe.

[000108] В другом варианте осуществления Fe в полосе алюминиевого сплава находится в диапазоне от 0,6 мас.% до 5,0 мас.%. В еще одном варианте осуществления Fe в полосе алюминиевого сплава находится в диапазоне от 0,6 мас.% до 3,5 мас.%. В варианте осуществления Fe в полосе алюминиевого сплава находится в диапазоне от 0,6 мас.% до 2,5 мас.%. В другом варианте Fe в полосе алюминиевого сплава находится в диапазоне от 0,6 мас.% до 2,0 мас.%. Другие из вышеприведенных отмеченных минимумов Fe (например, по меньшей мере 0,7 мас.% Fe, по меньшей мере 0,8 мас.% Fe, по меньшей мере 0,9 мас.% Fe и т.д.) могут использоваться с максимумами, описанными в этом абзаце.

[000109] В данном контексте "мас.% Fe и Mn" означает сумму мас.% Fe и мас.% Mn. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 1,4 мас.% Fe и Mn. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 1,5 мас.% Fe и Mn. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 1,6 мас.% Fe и Mn. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 1,7 мас.% Fe и Mn. В другом варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 1,8 мас.% Fe и Mn. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 1,9 мас.% Fe и Mn. В еще одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 2,0 мас.% Fe и Mn. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 2,1 мас.% Fe и Mn. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 2,2 мас.% Fe и Mn. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 2,3 мас.% Fe и Mn. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 2,4 мас.% Fe и Mn. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 2,5 мас.% Fe и Mn. В другом варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 3,0 мас.% Fe и Mn. В еще одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 3,5 мас.% Fe и Mn. В другом варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 4,0 мас.% Fe и Mn. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 5,0 мас.% Fe и Mn. В еще одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 6,0 мас.% Fe и Mn. В другом варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 7,0 мас.% Fe и Mn. В еще одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 8,0 мас.% Fe и Mn. В одном варианте осуществления полоса алюминиевого сплава имеет по меньшей мере 10,0 мас.% Fe и Mn.

[000110] В другом варианте осуществления мас.% Fe и Mn в полосе алюминиевого сплава находится в диапазоне от 1,4 мас.% до 10,0 мас.%. В еще одном варианте осуществления мас.% Fe и Mn в полосе алюминиевого сплава находится в диапазоне от 1,4 мас.% до 8,0 мас.%. В варианте осуществления мас.% Fe и Mn в полосе алюминиевого сплава находится в диапазоне от 1,4 мас.% до 7,0 мас.%. В другом варианте осуществления мас.% Fe и Mn в полосе алюминиевого сплава находится в диапазоне от 1,4 мас.% до 6,0 мас.%. В другом варианте осуществления мас.% Fe и Mn в полосе алюминиевого сплава находится в диапазоне от 1,4 мас.% до 5,0 мас.%. В другом варианте осуществления мас.% Fe и Mn в полосе алюминиевого сплава находится в диапазоне от 1,4 мас.% до 4,0 мас.%. Другие из вышеприведенных отмеченных минимумов марганец+железо (например, по меньшей мере 1,5 мас.% Mn+Fe, по меньшей мере 1,6 мас.% Mn+Fe, по меньшей мере 1,7 мас.% Mn+Fe и т.д.) могут использоваться с максимумами, описанными в этом абзаце.

[000111] В некоторых вариантах осуществления алюминиевая полоса включает в себя достаточное количество Mn и/или Fe для достижения заэвтектического состава. В некоторых вариантах осуществления по меньшей мере 0,8 мас.% Mn, по меньшей мере 0,6 мас.% Fe или по меньшей мере 0,8 мас.% Mn и по меньшей мере 0,6 мас.% Fe содержатся в полосе алюминиевого сплава на таком уровне, чтобы достигать заэвтектического состава.

[000112] В некоторых вариантах осуществления полоса алюминиевого сплава может содержать вторичные элементы, третичные элементы и/или другие элементы. В данном контексте "вторичными элементами" являются Mg, Si, Cu и/или Zn. В данном контексте "третичными элементами" является кислород. В данном контексте "другие элементы" включают любые элементы периодической таблицы помимо идентифицированных выше элементов, т.е. любые элементы помимо алюминия (Al), Mn, Fe, Mg, Si, Cu, Zn и/или O. Вторичные и третичные элементы могут присутствовать в количествах, показанных ниже. Новый алюминиевый сплав может включать в себя не более чем 0,25 мас.% каждого из любого другого элемента, с общим суммарным количеством этих других элементов, не превышающим 0,50 мас.% в новом алюминиевом сплаве. В другом варианте осуществления каждый из этих других элементов отдельно не должен превышать 0,15 мас.% в алюминиевом сплаве, а общее суммарное количество этих других элементов не превышает 0,35 мас.% в алюминиевом сплаве. В другом варианте осуществления каждый из этих других элементов отдельно не превышает 0,10 мас.% в алюминиевом сплаве, а общее суммарное количество этих других элементов не превышает 0,25 мас.% в алюминиевом сплаве. В другом варианте осуществления каждый из этих других элементов отдельно не превышает 0,05 мас.% в алюминиевом сплаве, а общее суммарное количество этих других элементов не превышает 0,15 мас.% в алюминиевом сплаве. В другом варианте осуществления каждый из этих других элементов отдельно не превышает 0,03 мас.% в алюминиевом сплаве, а суммарное объединенное число этих других элементов не превышает 0,10 мас.% в алюминиевом сплаве.

[000113] В одном варианте осуществления новый сплав включает вплоть до 3,0 мас.% Mg. В одном варианте осуществления новый сплав включает 0,2-3,0 мас.% Mg. В одном варианте осуществления новый алюминиевый сплав включает по меньшей мере 0,40 мас.% Mg. В одном варианте осуществления новый алюминиевый сплав включает по меньшей мере 0,60 мас.% Mg. В одном варианте осуществления новый алюминиевый сплав включает не больше чем 2,00 мас.% Mg. В одном варианте осуществления новый алюминиевый сплав включает не больше чем 1,7 мас.% Mg. В одном варианте осуществления новый алюминиевый сплав включает не больше чем 1,5 мас.% Mg. В других вариантах осуществления магний содержится в сплаве в качестве примеси, и в этих вариантах осуществления присутствует на уровнях 0,19 мас.% Mg или менее. В некоторых вариантах осуществления полоса алюминиевого сплава имеет 0 мас.% Mg.

[000114] В одном варианте осуществления новый алюминиевый сплав включает до 1,5 мас.% Si. В одном варианте осуществления новый алюминиевый сплав включает 0,1-1,5 мас.% Si. В одном варианте осуществления новый алюминиевый сплав включает по меньшей мере примерно 0,20 мас.% Si. В одном варианте осуществления новый алюминиевый сплав включает по меньшей мере примерно 0,30 мас.% Si. В одном варианте осуществления новый алюминиевый сплав включает по меньшей мере примерно 0,40 мас.% Si. В одном варианте осуществления новый алюминиевый сплав включает по меньшей мере примерно 1,0 мас.% Si. В одном варианте осуществления новый алюминиевый сплав включает не больше примерно 0,8 мас.% Si. В других вариантах осуществления кремний содержится в сплаве в качестве примеси, и в этих вариантах осуществления присутствует на уровнях Si 0,09 мас.% или менее. В некоторых вариантах осуществления полоса алюминиевого сплава имеет 0 мас.% Si.

[000115] В одном варианте осуществления новый алюминиевый сплав включает до 1,0 мас.% Cu. В одном варианте осуществления новый алюминиевый сплав включает 0,1-1,0 мас.% Cu. В одном варианте осуществления новый алюминиевый сплав включает по меньшей мере примерно 0,15 мас.% Cu. В одном варианте осуществления новый алюминиевый сплав включает по меньшей мере примерно 0,20 мас.% Cu. В одном варианте осуществления новый алюминиевый сплав включает по меньшей мере примерно 0,25 мас.% Cu. В одном варианте осуществления новый алюминиевый сплав включает по меньшей мере примерно 0,30 мас.% Cu. В других вариантах осуществления медь содержится в сплаве в качестве примеси, и в этих вариантах осуществления присутствует на уровнях Cu 0,09 мас.% или менее. В некоторых вариантах осуществления полоса алюминиевого сплава имеет 0 мас.% Cu.

[000116] В одном варианте осуществления новый алюминиевый сплав включает до 1,5 мас.% Zn, например, до 1,25 мас.% Zn, или до 1,0 мас.% Zn, или до 0,50 мас.% Zn. В одном варианте осуществления новый алюминиевый сплав включает цинк, и в этих вариантах осуществления алюминиевый сплав включает по меньшей мере 0,10 мас.% Zn. В одном варианте осуществления новый алюминиевый сплав включает по меньшей мере 0,25 мас.% Zn. В одном варианте осуществления новый алюминиевый сплав HT включает по меньшей мере 0,35 мас.% Zn. В других вариантах осуществления цинк содержится в сплаве в качестве примеси, и в этих вариантах осуществления присутствует на уровнях 0,09 мас.% Zn или менее. В некоторых вариантах осуществления полоса алюминиевого сплава имеет 0 мас.% Zn.

[000117] В некоторых вариантах осуществления полоса алюминиевого сплава имеет содержание кислорода 0,25 мас.% или менее. В некоторых вариантах осуществления полоса алюминиевого сплава имеет содержание кислорода 0,2 мас.% или менее. В некоторых вариантах осуществления полоса алюминиевого сплава имеет содержание кислорода 0,15 мас.% или менее. В некоторых вариантах осуществления полоса алюминиевого сплава имеет содержание кислорода 0,1 мас.% или менее. В варианте осуществления полоса алюминиевого сплава имеет содержание кислорода 0,09 мас.% или менее. В другом варианте осуществления полоса алюминиевого сплава имеет содержание кислорода 0,08 мас.% или менее. В еще одном варианте осуществления полоса алюминиевого сплава имеет содержание кислорода 0,07 мас.% или менее. В других вариантах осуществления полоса алюминиевого сплава имеет содержание кислорода 0,06 мас.% или менее. В некоторых вариантах осуществления полоса алюминиевого сплава имеет содержание кислорода 0,05 мас.% или менее. В одном варианте осуществления полоса алюминиевого сплава имеет содержание кислорода 0,04 мас.% или менее. В другом варианте осуществления полоса алюминиевого сплава имеет содержание кислорода 0,03 мас.% или менее. В других вариантах осуществления полоса алюминиевого сплава имеет содержание кислорода 0,02 мас.% или менее. В некоторых вариантах осуществления полоса алюминиевого сплава имеет содержание кислорода 0,01 мас.% или менее. В некоторых вариантах осуществления полоса алюминиевого сплава имеет содержание кислорода 0,005 мас.% или менее. В некоторых вариантах осуществления полоса алюминиевого сплава имеет содержание кислорода ниже предела обнаружения анализатора кислорода-азота фирмы LECO.

[000118] В некоторых вариантах осуществления полоса алюминиевого сплава используется в качестве листовой заготовки для получения корпусов банок и/или торцов банок или для других применений при изготовлении банок. В этих вариантах осуществления полоса алюминиевого сплава может содержать:

от 0,8 до 8,0 мас.% Mn;

от 0,6 до 5,0 мас.% Fe;

от 0,15 до 1,0 мас.% Si;

от 0,15 до 1,0 мас.% Cu;

от 0,8 до 3,0 мас.% Mg;

до 0,5 мас.% Zn; и

до 0,05 мас.% кислорода;

остаток - алюминий и другие элементы, при этом алюминиевый сплав включает не больше чем 0,25 мас.% любого из других элементов, и при этом алюминиевый сплав включает не больше чем 0,50 мас.% в сумме других элементов.

[000119] В некоторых вариантах осуществления полоса алюминиевого сплава может содержать:

от 1 до 2,15 мас.% Mn;

от 0,55 до 1,8 мас.% Fe;

от 0,2 до 0,7 мас.% Si;

от 0,15 до 0,7 мас.% Cu; и/или

от 0,7 до 1,65 мас.% Mg;

остаток - алюминий и другие элементы, при этом алюминиевый сплав включает не больше чем 0,25 мас.% любого из других элементов, и при этом алюминиевый сплав включает не больше, чем 0,50 мас.% в сумме других элементов.

[000120] В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 50 микрометров. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 40 микрометров. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 30 микрометров. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 25 микрометров. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 20 микрометров. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 15 микрометров. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 10 микрометров. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 5 микрометров. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 4 микрометра. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, имеющих эквивалентный диаметр по меньшей мере 3 микрометра.

[000121] В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, имеющих эквивалентный диаметр, находящийся в диапазоне от 3 микрометров до 50 микрометров. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, имеющих эквивалентный диаметр, находящийся в диапазоне от 3 микрометров до 40 микрометров. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, имеющих эквивалентный диаметр, находящийся в диапазоне от 3 микрометров до 30 микрометров. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, имеющих эквивалентный диаметр, находящийся в диапазоне от 3 микрометров до 20 микрометров. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, имеющих эквивалентный диаметр, находящийся в диапазоне от 3 микрометров до 10 микрометров. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, имеющих эквивалентный диаметр, находящийся в диапазоне от 3 микрометров до 5 микрометров. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, находящихся в диапазоне от 5 микрометров до 50 микрометров. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, находящихся в диапазоне от 10 микрометров до 50 микрометров. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, находящихся в диапазоне от 20 микрометров до 50 микрометров. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, находящихся в диапазоне от 30 микрометров до 50 микрометров. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц, находящихся в диапазоне от 40 микрометров до 50 микрометров.

[000122] В некоторых вариантах осуществления при чашеобразовании и вытяжке с утонением полосы, которая является по существу свободной от больших частиц, протяжной штамп требует очистки после примерно 3000 банок. В некоторых вариантах осуществления при чашеобразовании и вытяжке с утонением полосы, которая является по существу свободной от больших частиц, протяжной штамп требует очистки после примерно 2500 банок. В некоторых вариантах осуществления при чашеобразовании и вытяжке с утонением полосы, которая является по существу свободной от больших частиц, протяжной штамп требует очистки после примерно 2000 банок. В некоторых вариантах осуществления при чашеобразовании и вытяжке с утонением полосы, которая является по существу свободной от больших частиц, протяжной штамп требует очистки после примерно 1500 банок. В некоторых вариантах осуществления при чашеобразовании и вытяжке с утонением полосы, которая является по существу свободной от больших частиц, протяжной штамп требует очистки после примерно 1000 банок. В некоторых вариантах осуществления при чашеобразовании и вытяжке с утонением полосы, которая является по существу свободной от больших частиц, протяжной штамп требует очистки после примерно 500 банок. В некоторых вариантах осуществления при чашеобразовании и вытяжке с утонением полосы, которая является по существу свободной от больших частиц, протяжной штамп требует очистки после примерно 300 банок. В некоторых вариантах осуществления при чашеобразовании и вытяжке с утонением полосы, которая является по существу свободной от больших частиц, протяжной штамп требует очистки после примерно 200 банок. В некоторых вариантах осуществления при чашеобразовании и вытяжке с утонением полосы, которая является по существу свободной от больших частиц, протяжной штамп требует очистки после примерно 100 банок.

[000123] В некоторых вариантах осуществления при чашеобразовании и вытяжке с утонением полосы, которая является по существу свободной от больших частиц, протяжной штамп требует очистки с конкретной частотой. В данном контексте "конкретная частота очистки" означает число очисток в единицу времени. Таким образом, более низкая "конкретная частота очистки" соответствует большему временному диапазону между очистками. В некоторых вариантах осуществления конкретная частота очистки штампа, связанная с чашеобразованием и вытяжкой с утонением полосы, которая является по существу свободной от больших частиц, равна или меньше конкретной частоты очистки, связанной с чашеобразованием и вытяжкой с утонением полосы, которая не является по существу свободной от больших частиц. В некоторых вариантах осуществлениям конкретная частота очистки штампа, связанная с чашеобразованием и вытяжкой с утонением полосы, которая является по существу свободной от больших частиц, составляет по меньшей мере на 10% меньше, чем конкретная частота очистки, связанная с чашеобразованием и вытяжкой с утонением полосы, которая не является по существу свободной от больших частиц. В некоторых вариантах осуществления конкретная частота очистки штампа, связанная с чашеобразованием и вытяжкой с утонением полосы, которая является по существу свободной от больших частиц, составляет по меньшей мере на 20% меньше, чем конкретная частота очистки, связанная с чашеобразованием и вытяжкой с утонением полосы, которая не является по существу свободной от больших частиц. В некоторых вариантах осуществления конкретная частота очистки штампа, связанная с чашеобразованием и вытяжкой с утонением полосы, которая является по существу свободной от больших частиц, составляет по меньшей мере на 30% меньше, чем конкретная частота очистки, связанная с чашеобразованием и вытяжкой с утонением полосы, которая не является по существу свободной от больших частиц.

[000124] В некоторых вариантах осуществления конкретная частота очистки штампа, связанная с чашеобразованием и вытяжкой с утонением полосы, которая является по существу свободной от больших частиц, составляет по меньшей мере на 40% меньше, чем конкретная частота очистки, связанная с чашеобразованием и вытяжкой с утонением полосы, которая не является по существу свободной от больших частиц. В некоторых вариантах осуществления конкретная частота очистки штампа, связанная с чашеобразованием и вытяжкой с утонением полосы, которая является по существу свободной от больших частиц, составляет по меньшей мере на 50% меньше, чем конкретная частота очистки, связанная с чашеобразованием и вытяжкой с утонением полосы, которая не является по существу свободной от больших частиц. В некоторых вариантах осуществления конкретная частота очистки штампа, связанная с чашеобразованием и вытяжкой с утонением полосы, которая является по существу свободной от больших частиц, составляет по меньшей мере на 70% меньше, чем конкретная частота очистки, связанная с чашеобразованием и вытяжкой с утонением полосы, которая не является по существу свободной от больших частиц. В некоторых вариантах осуществления конкретная частота очистки штампа, связанная с чашеобразованием и вытяжкой с утонением полосы, которая является по существу свободной от больших частиц, составляет по меньшей мере на 80% меньше, чем конкретная частота очистки, связанная с чашеобразованием и вытяжкой с утонением полосы, которая не является по существу свободной от больших частиц. В некоторых вариантах осуществления конкретная частота очистки штампа, связанная с чашеобразованием и вытяжкой с утонением полосы, которая является по существу свободной от больших частиц, составляет по меньшей мере на 90% меньше, чем конкретная частота очистки, связанная с чашеобразованием и вытяжкой с утонением полосы, которая не является по существу свободной от больших частиц.

[000125] В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава включает небольшие частицы. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц и включает достаточное число частиц на единицу площади и/или достаточную объемную долю небольших частиц, такое, что при чашеобразовании и вытяжке с утонением полосы протяжной штамп требует очистки после примерно 3000 банок. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц и включает достаточное число частиц на единицу площади и/или достаточную объемную долю небольших частиц, такое, что при чашеобразовании и вытяжке с утонением полосы протяжной штамп требует очистки после примерно 2500 банок. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц и включает достаточное число частиц на единицу площади и/или достаточную объемную долю небольших частиц, такое, что при чашеобразовании и вытяжке с утонением полосы протяжной штамп требует очистки после примерно 2000 банок. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц и включает достаточное число частиц на единицу площади и/или достаточную объемную долю небольших частиц, такое, что при чашеобразовании и вытяжке с утонением полосы протяжной штамп требует очистки после примерно 1500 банок. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц и включает достаточное число частиц на единицу площади и/или достаточную объемную долю небольших частиц, такое, что при чашеобразовании и вытяжке с утонением полосы протяжной штамп требует очистки после примерно 1000 банок. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц и включает достаточное число частиц на единицу площади и/или достаточную объемную долю небольших частиц, такое, что при чашеобразовании и вытяжке с утонением полосы протяжной штамп требует очистки после примерно 500 банок. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц и включает достаточное число частиц на единицу площади и/или достаточную объемную долю небольших частиц, такое, что при чашеобразовании и вытяжке с утонением полосы протяжной штамп требует очистки после примерно 300 банок. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц и включает достаточное число частиц на единицу площади и/или достаточную объемную долю небольших частиц, такое, что при чашеобразовании и вытяжке с утонением полосы протяжной штамп требует очистки после примерно 200 банок. В некоторых вариантах осуществления приповерхностная зона полосы алюминиевого сплава является по существу свободной от больших частиц и включает достаточное число частиц на единицу площади и/или достаточную объемную долю небольших частиц, такое, что при чашеобразовании и вытяжке с утонением полосы протяжной штамп требует очистки после примерно 100 банок.

[000126] В некоторых вариантах осуществления при чашеобразовании и вытяжке с утонением полосы, которая является по существу свободной от больших частиц и имеет число на единицу площади и/или достаточную объемную долю небольших частиц, как изложено здесь, протяжной штамп требует очистки с конкретной частотой. В некоторых вариантах осуществлениям конкретная частота очистки штампа, связанная с чашеобразованием и вытяжкой с утонением полосы, которая является по существу свободной от больших частиц, и имеет число частиц на единицу площади и/или объемную долю небольших частиц, как изложено здесь, равна или меньше конкретной частоты очистки, связанной с чашеобразованием и вытяжкой с утонением полосы, которая не является по существу свободной от больших частиц. В некоторых вариантах осуществления конкретная частота очистки штампа, связанная с чашеобразованием и вытяжкой с утонением полосы, которая является по существу свободной от больших частиц, и имеет число частиц на единицу площади и/или объемную долю небольших частиц, как изложено здесь, является по меньшей мере на 10% меньше, чем конкретная частота очистки, связанная с чашеобразованием и вытяжкой с утонением полосы, которая не является по существу свободной от больших частиц. В некоторых вариантах осуществления конкретная частота очистки штампа, связанная с чашеобразованием и вытяжкой с утонением полосы, которая является по существу свободной от больших частиц, и имеет число частиц на единицу площади и/или объемную долю небольших частиц, как изложено здесь, составляет по меньшей мере на 20% меньше, чем конкретная частота очистки, связанная с чашеобразованием и вытяжкой с утонением полосы, которая не является по существу свободной от больших частиц. В некоторых вариантах осуществления конкретная частота очистки штампа, связанная с чашеобразованием и вытяжкой с утонением полосы, которая является по существу свободной от больших частиц, и имеет число частиц на единицу площади и/или объемную долю небольших частиц, как изложено здесь, составляет по меньшей мере на 30% меньше, чем конкретная частота очистки, связанная с чашеобразованием и вытяжкой с утонением полосы, которая не является по существу свободной от больших частиц.

[000127] В некоторых вариантах осуществления конкретная частота очистки штампа, связанная с чашеобразованием и вытяжкой с утонением полосы, которая является по существу свободной от больших частиц, и имеет число частиц на единицу площади и/или объемную долю небольших частиц, как изложено здесь, составляет по меньшей мере на 40% меньше, чем конкретная частота очистки, связанная с чашеобразованием и вытяжкой с утонением полосы, которая не является по существу свободной от больших частиц. В некоторых вариантах осуществления конкретная частота очистки штампа, связанная с чашеобразованием и вытяжкой с утонением полосы, которая является по существу свободной от больших частиц, и имеет число частиц на единицу площади и/или объемную долю небольших частиц, как изложено здесь, составляет по меньшей мере на 50% меньше, чем конкретная частота очистки, связанная с чашеобразованием и вытяжкой с утонением полосы, которая не является по существу свободной от больших частиц. В некоторых вариантах осуществления конкретная частота очистки штампа, связанная с чашеобразованием и вытяжкой с утонением полосы, которая является по существу свободной от больших частиц, и имеет число частиц на единицу площади и/или объемную долю небольших частиц, как изложено здесь, составляет по меньшей мере на 70% меньше, чем конкретная частота очистки, связанная с чашеобразованием и вытяжкой с утонением полосы, которая не является по существу свободной от больших частиц. В некоторых вариантах осуществления конкретная частота очистки штампа, связанная с чашеобразованием и вытяжкой с утонением полосы, которая является по существу свободной от больших частиц, и имеет число частиц на единицу площади и/или объемную долю небольших частиц, как изложено здесь, составляет по меньшей мере на 80% меньше, чем конкретная частота очистки, связанная с чашеобразованием и вытяжкой с утонением полосы, которая не является по существу свободной от больших частиц. В некоторых вариантах осуществления конкретная частота очистки штампа, связанная с чашеобразованием и вытяжкой с утонением полосы, которая является по существу свободной от больших частиц, и имеет число частиц на единицу площади и/или объемную долю небольших частиц, как изложено здесь, составляет по меньшей мере на 90% меньше, чем конкретная частота очистки, связанная с чашеобразованием и вытяжкой с утонением полосы, которая не является по существу свободной от больших частиц.

[000128] В варианте осуществления каждая из небольших частиц имеет конкретный эквивалентный диаметр. В одном варианте осуществления конкретный эквивалентный диаметр составляет менее чем 3 микрометра. В другом варианте осуществления конкретный эквивалентный диаметр составляет менее чем 2,9 микрометра. В другом варианте осуществления конкретный эквивалентный диаметр составляет менее чем 2,8 микрометра. В другом варианте осуществления конкретный эквивалентный диаметр составляет менее чем 2,7 микрометра. В одном варианте осуществления конкретный эквивалентный диаметр составляет менее чем 2,6 микрометра. В другом варианте осуществления конкретный эквивалентный диаметр составляет менее чем 2,5 микрометра. В одном варианте осуществления конкретный эквивалентный диаметр составляет менее чем 2,4 микрометра. В одном варианте осуществления конкретный эквивалентный диаметр составляет менее чем 2,3 микрометра. В одном варианте осуществления конкретный эквивалентный диаметр составляет менее чем 2,2 микрометра. В одном варианте осуществления конкретный эквивалентный диаметр составляет менее чем 2,1 микрометра. В одном варианте осуществления конкретный эквивалентный диаметр составляет менее чем 2 микрометра.