Изобретение относится к органической химии, а именно к способам получения суперабсорбентов, применяемых для водоочистки.

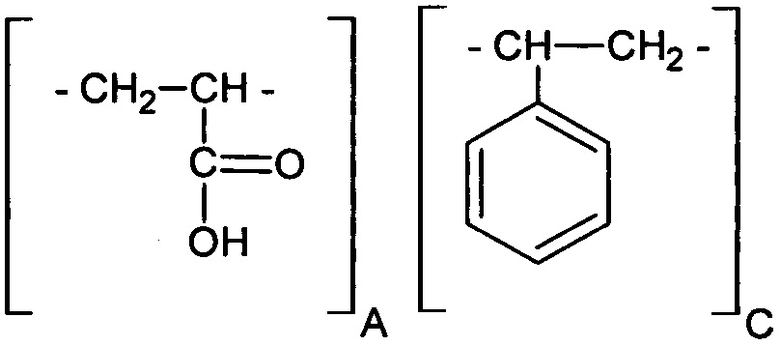

В настоящее время известны многочисленные суперабсорбенты, которые получены сополимеризацией акриловой кислоты, стирола в присутствии аммиака с различными сшивающими агентами,

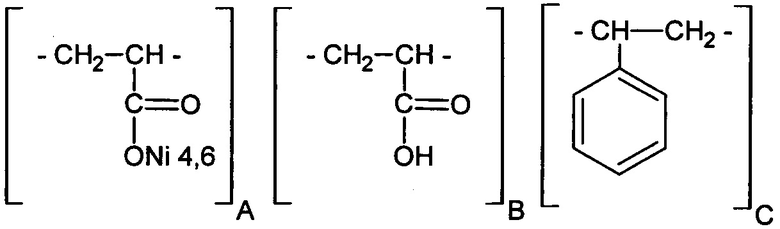

или никельсодержащие полиакрилаты.

Данные суперабсорбенты имеют узкий диапазон применения, могут использоваться только для водопоглощения, низкий коэффициент водоочистки, а для сшивки используется дорогостоящий никель.

Эти суперабсорбенты наиболее близки к заявляемому и взяты в качестве аналогов (патенты РФ 1812181 A1, C08F 220/06, БИ16 от 30.04.93 г.; РФ 2128191 C1, C08F 220/06, от 27.03.1999 г.).

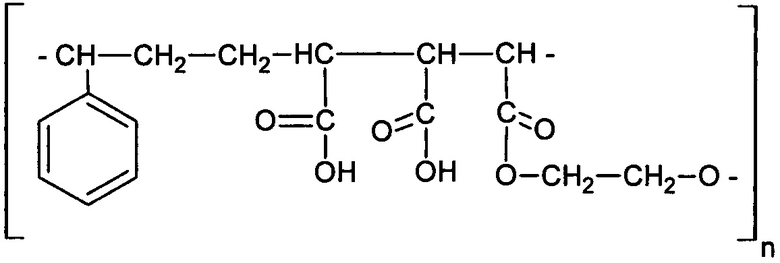

Техническая задача изобретения состоит в получении суперабсорбента с более высоким коэффициентом водоочистки. Указанный технический результат достигается тем, что в качестве суперабсорбента с высоким коэффициентом водоочистки взят тройной сополимер стирола, малеинового ангидрида и акриловой кислоты следующего структурного строения:

При этом реакцию сополимеризации стирола (СТ), малеинового ангидрида (МА) и акриловой кислоты (АК) проводят в растворе ацетона при температуре 50-71°C в количественном соотношении СТ : МА : АК = 1:1:1 с использованием инициатора азоизобутиронитрила (порофора) 0,2-0,25% от массы исходных мономеров.

После получения сополимера проводится сшивка ангидридных групп сшивающим агентом. В качестве сшивающего агента в мольном соотношении к малеиновому ангидриду используется этиленгликоль (ЭГ): МА : ЭГ = 0,25:0,25, либо диэтиленгликоль (ДЭГ): МА : ДЭГ = 0,25:0,25, либо глицерин (Гли): МА : Гли = 0,25:0,165. Введение гликоля в сополимер способствует образованию сшитого полимера.

Предложенный способ получения сополимера для водоочистки является новым, позволяет получить новый технологический результат, выразившийся в увеличении водоочистки, и, следовательно, можно сделать вывод о соответствии технического решения критериям «новизна» и «изобретательский уровень».

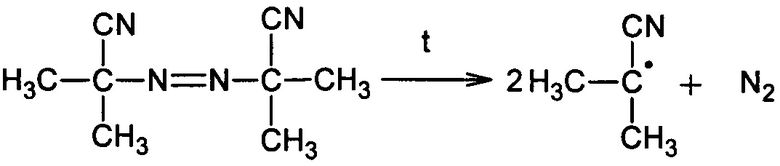

В отличие от наиболее близкого аналога, в заявленном способе в качестве инициатора используется азоизобутиронитрил, медленно распадающийся при температуре 50-100°C:

В приведенном выше механизме роста цепи подразумевается, что часть инициатора внедряется в молекулу сополимера.

Сополимер легко регенерируется протоном водорода, образуя минимальное количество сточных вод.

Заявленный нами суперабсорбент получается с высоким выходом сополимера стирола, малеинового ангидрида и акриловой кислоты, в присутствии азоизобутиронитрила при температуре 50-71°C. Мольное соотношение СТ : МА : АК = 1:1:1, азоизобутиронитрил 0,2%-0,25% от массы мономеров. По мере увеличения массовой доли азоизобутиронитрила снижается время сополимеризации и увеличивается выход целевого продукта.

Реакция протекает в течение 3,5-4,5 часов с образованием светлого раствора сополимера, который сшивается этиленгликолем, либо диэтиленгликолем, либо глицерином. Сшивка идет по ангидридному кольцу.

Полученный гель промывается водой от непрореагировавших компонентов и сушится. После сушки вещество представляет собой пористую массу, хорошо растирающуюся в порошок.

Пример 1. 0,25 моль малеинового ангидрида растворяется в 150 мл ацетона. После полного растворения малеинового ангидрида добавляется 0,25 моль акриловой кислоты и 0,25 моль стирола. Вся смесь тщательно перемешивается и производится загрузка инициатора азоизобутиронитрила в количестве 0,2% от массы исходных мономеров. Реакционная масса нагревается до 50°C. По мере развития радикальной полимеризации температура повышается до 71°C, при которой и идет процесс. Теплота реакции снимается испаряющимся ацетоном, который конденсируется в холодильнике и возвращается в реактор. Завершение процесса сополимеризации определяется по кислотному числу, соответствующему 0,3%. Длительность процесса составляет 4,5 часа. После получения тройного сополимера в реакционную массу для сшивки полимера вводится сшивающий агент: этиленгликоль в мольном соотношении к малеиновому ангидриду: МА : ЭГ = 0,25:0,25. Суперабсорбент промывается водой от непрореагировавших компонентов и сушится в вакуумном шкафу при температуре 40°C до постоянного веса. Выход продукта составляет 88%. Данный суперабсорбент снимает жесткость воды от 7,4 до 0,25 мг - экв./л.

Пример 2. Способ получения тройного сополимера на основе стирола, малеинового ангидрида и акриловой кислоты для водоочистки по примеру 1, отличающийся тем, что производится загрузка 0,24% инициатора азоизобутиронитрила от массы мономеров. После получения тройного сополимера в реакционную массу для сшивки вводится сшивающий агент этиленгликоль. Дальнейшие условия синтеза аналогичны примеру №1. Выход продукта составляет 92%. Время сополимеризации составляет 3,5 часа. Суперабсорбент промывается водой от непрореагировавших компонентов и сушится в вакуумном шкафу при температуре 40°C до постоянного веса.

Пример 3. Способ получения сополимера по примеру 1, отличающийся тем, что производится загрузка 0,25% инициатора азоизобутиронитрила от массы мономеров. Дальнейшие условия синтеза аналогичны примеру №1. Для сшивки используется сшивающий агент этиленгликоль. Выход продукта составляет 92,1%. Время сополимеризации составляет 3,5 часа. Суперабсорбент промывается водой от непрореагировавших компонентов и сушится в вакуумном шкафу при температуре 40°C до постоянного веса.

Пример 4. 0,25 моль малеинового ангидрида растворяется в 150 мл ацетона. После полного растворения малеинового ангидрида добавляется 0,25 моль акриловой кислоты и 0,25 моль стирола. Вся смесь тщательно перемешивается, и производится загрузка инициатора азоизобутиронитрила в количестве 0,2% от массы исходных мономеров. Реакционная масса нагревается до 50°C. По мере развития радикальной полимеризации температура повышается до 71°C, при которой и идет процесс. Теплота реакции снимается испаряющимся ацетоном, который конденсируется в холодильнике и возвращается в реактор. Завершение процесса сополимеризации определяется по кислотному числу, соответствующему 0,3%. Длительность процесса составляет 4,5 часа. После получения тройного сополимера в реакционную массу для сшивки полимера вводится сшивающий агент: диэтиленгликоль в мольном соотношении к малеиновому ангидриду: МА : ДЭГ = 0,25:0,25. Суперабсорбент промывается водой от непрореагировавших компонентов и сушится в вакуумном шкафу при температуре 40°C до постоянного веса. Выход продукта составляет 88%. Данный суперабсорбент снимает жесткость воды от 7,4 до 0,25 мг - экв./л.

Пример 5. Способ получения тройного сополимера на основе стирола, малеинового ангидрида и акриловой кислоты для водоочистки, отличающийся тем, что производится загрузка 0,24% инициатора азоизобутиронитрила от массы мономеров. После получения тройного сополимера в реакционную массу для сшивки вводится сшивающий агент диэтиленгликоль. Дальнейшие условия синтеза аналогичны примеру №4. Выход продукта составляет 92%. Время сополимеризации составляет 3,5 часа. Суперабсорбент промывается водой от непрореагировавших компонентов и сушится в вакуумном шкафу при температуре 40°C до постоянного веса.

Пример 6. Способ получения сополимера по примеру 5, отличающийся тем, что производится загрузка 0,25% инициатора азоизобутиронитрила от массы мономеров. Дальнейшие условия синтеза аналогичны примеру №4. Для сшивки полимера вводится сшивающий агент диэтиленгликоль. Выход продукта составляет 92,1%. Время сополимеризации составляет 3,5 часа. Суперабсорбент промывается водой от непрореагировавших компонентов и сушится в вакуумном шкафу при температуре 40°C до постоянного веса.

Пример 7. 0,25 моль малеинового ангидрида растворяется в 150 мл ацетона. После полного растворения малеинового ангидрида добавляется 0,25 моль акриловой кислоты и 0,25 моль стирола. Вся смесь тщательно перемешивается и производится загрузка инициатора азоизобутиронитрила в количестве 0,2% от массы исходных мономеров. Реакционная масса нагревается до 50°C. По мере развития радикальной полимеризации температура повышается до 71°C, при которой и идет процесс. Теплота реакции снимается испаряющимся ацетоном, который конденсируется в холодильнике и возвращается в реактор. Завершение процесса сополимеризации определяется по кислотному числу, соответствующему 0,3%. Длительность процесса составляет 4,5 часа. После получения тройного сополимера в реакционную массу для сшивки полимера вводится сшивающий агент: глицерин в мольном соотношении к малеиновому ангидриду: МА : Гли = 0,25:0,165. Суперабсорбент промывается водой от непрореагировавших компонентов и сушится в вакуумном шкафу при температуре 40°C до постоянного веса. Выход продукта составляет 88%. Данный суперабсорбент снимает жесткость воды от 7,4 до 0,25 мг - экв./л.

Пример 8. Способ получения тройного сополимера на основе стирола, малеинового ангидрида и акриловой кислоты для водоочистки, отличающийся тем, что производится загрузка 0,24% инициатора азоизобутиронитрила от массы мономеров. После получения тройного сополимера в реакционную массу для сшивки вводится сшивающий агент глицерин. Дальнейшие условия синтеза аналогичны примеру №7. Выход продукта составляет 92%. Время сополимеризации составляет 3,5 часа. Суперабсорбент промывается водой от непрореагировавших компонентов и сушится в вакуумном шкафу при температуре 40°C до постоянного веса.

Пример 9. Способ получения сополимера по примеру 8, отличающийся тем, что производится загрузка 0,25% инициатора азоизобутиронитрила от массы мономеров. Дальнейшие условия синтеза аналогичны примеру №7. Сшивающий агент также глицерин. Выход продукта составляет 92,1%. Время сополимеризации составляет 3,5 часа. Суперабсорбент промывается водой от непрореагировавших компонентов и сушится в вакуумном шкафу при температуре 40°C до постоянного веса.

При использовании инициатора для реакции сополимеризации менее 0,2% конверсия по мономерам не превышает 88%, полимеризация продолжается более 4,5 часов. Если загрузка инициатора составляет более 0,25%, то конверсия по мономерам выше 92,1% не поднимается, время полимеризации менее 3,5 часов не снижается, поэтому перерасход инициатора не оправдан.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СШИТОГО ГИДРОФИЛЬНОГО ПОЛИМЕРА, ПРОЯВЛЯЮЩЕГО СВОЙСТВА СУПЕРАБСОРБЕНТА | 2011 |

|

RU2467017C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ВОЛОКОН И ОТВЕРЖДАЮЩЕЕСЯ СВЯЗУЮЩЕЕ ДЛЯ ВОЛОКОН | 2010 |

|

RU2537290C2 |

| ТРОЙНОЙ СОПОЛИМЕР АКРИЛОВОЙ КИСЛОТЫ, АММОНИЙНОЙ СОЛИ АКРИЛОВОЙ КИСЛОТЫ И СТИРОЛА В КАЧЕСТВЕ СУПЕРАБСОРБЕНТА | 1996 |

|

RU2128191C1 |

| Способ получения сшитых сополимеров | 1979 |

|

SU829636A1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОНИЙНОЙ СОЛИ ПОЛУАМИДА СОПОЛИМЕРА МАЛЕИНОВОГО АНГИДРИДА И СТИРОЛА, РЕДКОСШИТОГО ЭТИЛЕНГЛИКОЛЕМ | 1997 |

|

RU2119501C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЛАГОПОГЛОЩАЮЩЕГО КОМПОЗИЦИОННОГО ПОЛИМЕРНОГО МАТЕРИАЛА | 2016 |

|

RU2643040C2 |

| ОГНЕСТОЙКИЙ АНТИБАКТЕРИАЛЬНЫЙ АГЕНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЯ И КОМПОЗИЦИЯ ИЗ ОГНЕСТОЙКОЙ АНТИБАКТЕРИАЛЬНОЙ ТЕРМОПЛАСТИЧНОЙ СМОЛЫ | 2020 |

|

RU2822574C1 |

| Способ получения влагопоглощающего композиционного полимерного материала с микробиологическими добавками | 2019 |

|

RU2715380C1 |

| ПОЛИМЕРНЫЙ СОРБЕНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2017 |

|

RU2653125C1 |

| КОМПОЗИЦИОННЫЙ ВЛАГОУДЕРЖИВАЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2536509C2 |

Изобретение относится к способу получения суперабсорбентов, применяемых для водоочистки. Способ получения суперабсорбента для водоочистки включает получение тройного сополимера на основе стирола акриловой кислоты. Способ отличается тем, что в состав сополимера в качестве третьего мономера введен малеиновый ангидрид, при мольном соотношении стирол : малеиновый ангидрид : акриловая кислота, равном 1:1:1, реакцию проводят в растворе ацетона при температуре 50-71°С, в качестве инициатора используют азоизобутиронитрил в количестве от 0,2-0,25% от массы исходных мономеров, время сополимеризации составляет 3,5-4,5 часа. Полученный сополимер сшивают сшивающим агентом - этиленгликолем в мольном соотношении к малеиновому ангидриду, равном 0,25:0,25, или диэтиленгликолем в мольном соотношении к малеиновому ангидриду, равном 0,25:0,25, или глицерином в мольном соотношении к малеиновому ангидриду, равном 0,25:0,165. Техническая задача изобретения состоит в получении суперабсорбента с высоким коэффициентом водоочистки. 9 пр.

Способ получения суперабсорбента для водоочистки, включающий получение тройного сополимера на основе стирола акриловой кислоты, отличающийся тем, что в состав сополимера дополнительно введен малеиновый ангидрид, при мольном соотношении стирол : малеиновый ангидрид : акриловая кислота в соотношении 1:1:1, реакция проводится в растворе ацетона при температуре 50-71°С, в качестве инициатора используется азоизобутиронитрил в количестве от 0,2-0,25% от массы исходных мономеров, время сополимеризации составляет 3,5-4,5 часа, полученный сополимер сшивают сшивающим агентом - этиленгликолем в мольном соотношении к малеиновому ангидриду, равном 0,25:0,25, или диэтиленгликолем в мольном соотношении к малеиновому ангидриду, равном 0,25:0,25, или глицерином в мольном соотношении к малеиновому ангидриду, равном 0,25:0,165.

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| ПОЛИМЕРЫ, ОБРАЗУЮЩИЕ ГИДРОГЕЛЬ И АБСОРБИРУЮЩИЕ ВОДНЫЕ ЖИДКОСТИ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ МОНОЭТИЛЕНОВО-НЕНАСЫЩЕННЫХ C-C-КАРБОНОВЫХ КИСЛОТ, СОДЕРЖАЩИХ α-ТОКОФЕРОЛ В КАЧЕСТВЕ СТАБИЛИЗИРУЮЩЕЙ ДОБАВКИ | 2002 |

|

RU2329066C9 |

| Л.Ю | |||

| Степанова, И.В.Григорьев, Я.М.Абдрашитов и др | |||

| Моделирование процесса сополимеризации стирола с малеиновым ангидридом в гомогенной среде | |||

| Башкирский химический журнал, том 22, номер 4, 2015, с.13-19 | |||

| US 2016272745 A1, 22.09.2016 | |||

| СУПЕРАБСОРБИРУЮЩИЕ ПОЛИМЕРЫ, СПОСОБНЫЕ К БЫСТРОЙ АБСОРБЦИИ, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2012 |

|

RU2586214C2 |

| ТРОЙНОЙ СОПОЛИМЕР АКРИЛОВОЙ КИСЛОТЫ, АММОНИЙНОЙ СОЛИ АКРИЛОВОЙ КИСЛОТЫ И СТИРОЛА В КАЧЕСТВЕ СУПЕРАБСОРБЕНТА | 1996 |

|

RU2128191C1 |

Авторы

Даты

2018-03-30—Публикация

2016-12-22—Подача