Изобретение относится к торфоперерабатывающей промышленности, а именно к оборудованию для производства прессованных брикетов из торфа и торфодревесных композиций, которые предназначены для сжигания в быту, в котлоагрегатах коммунально-бытового назначения, на теплоэлектростанциях, в топках железнодорожных вагонов.

Наиболее близким по технической сущности к заявленному изобретению является способ автоматического управления процессом производства биотоплива из древесного сыпучего сырья (Патент на изобретение RU 2369632, опубл. 10.10.2009), включающий его измельчение, обработку измельченных отходов перегретым водяным паром с температурой до 300°С в режиме фильтрации и последующее прессование, который заключается в том, что измеряют температуру и влажность готового продукта на выходе из пресса, сравнивают полученные значения температуры и влажности пеллет на выходе из пресса с номинальными значениями, заданными на микроконтроллере, управляющие сигналы которого поступают на исполнительные механизмы, обеспечивающие изменение скорости вращения прессующих вальцов и соответственное регулирование подачи сырья по контуру регулирования температуры матрицы пресса, а также на исполнительный механизм, обеспечивающий подачу перегретого пара в смеситель по контуру регулирования влажности пеллет.

Недостатками изобретения являются низкое качество топлива, высокие энергетические затраты на производство продукции, малый срок службы матричных элементов прессового оборудования.

Технический результат - повышение качества топлива, снижение энергетических затрат на производство продукции, увеличение срока службы матричных элементов прессового оборудования.

Технический результат достигается тем, что способ автоматизированного управления процессом прессования торфяного топлива, включающий измерение влажности, температуры, расхода сырья и последующее сравнение измеренных данных с значениями, заданными на микроконтроллере, дополнительно включает в себя автоматическое измерение и регулирование давления прессования, скорости движения, а также времени выдержки материала в матричном (прессующем) канале.

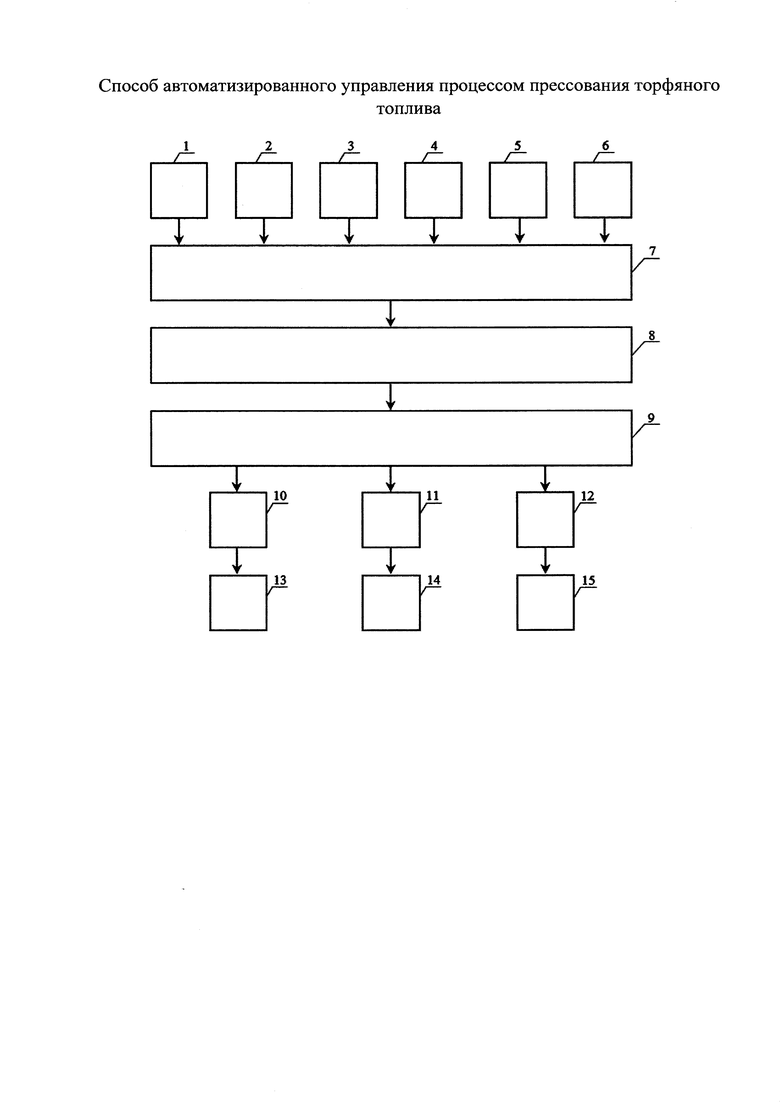

Сущность изобретения поясняется чертежом, где представлена принципиальная схема способа автоматизированного управления процессом прессования торфяного топлива.

Способ автоматизированного управления процессом прессования торфяного топлива включает в себя автоматическое измерение влажности 1, расхода 2 и температуры торфяного сырья 3, давления прессования 4, скорости движения 5 и времени выдержки материала в матричном канале 6, прием и обработку измерительных сигналов 7, сравнение измеренных и установленных оператором значений 8, формирование и вывод управляющих сигналов 9, прямое регулирование температуры сырья 10, скорости движения материала в матричном канале 11, расхода торфяного сырья 12, а также косвенное регулирование влажности 13, давления прессования 14 и времени выдержки материала в матричном канале 15.

Способ автоматизированного управления процессом прессования торфяного топлива осуществляется следующим образом.

Автоматизированная измерительная система, состоящая из измерительных приборов, датчиков и линий связи, в режиме реального времени фиксирует влажность 1, расход 2 и температуру торфяного сырья 3, давление прессования 4, скорость движения 5 и время выдержки материала в матричном канале 6, после чего осуществляется передача и цифровая обработка измерительного сигнала 7. В цифровом виде выполняется сравнение значений 8, измеренных на этапах 1-6, с значениями, установленными оператором в качестве номинальных. На основе сравнительного анализа 8 с учетом величины и направления отклонений результатов измерений 1-6 от номинальных значений формируются управляющие сигналы 9 по трем направлениям воздействий: прямое регулирование температуры сырья 10, скорости движения материала в матричном канале 11 и расхода торфяного сырья 12, которые поступают на соответствующие исполнительные механизмы для практической реализации сигнала 9. При этом за счет регулирования температуры сырья 10 обеспечивается косвенное управление влажностью 13, контроль и изменение скорости движения материала в матричном канале 11 позволяет косвенно регулировать давление прессования 14, а управление расходом торфяного сырья 12 обеспечивает косвенное регулирование временем выдержки материала в матричном канале 15. В свою очередь давление прессования, влажность торфа и время выдержки материала в матричном канале формируют конечные физико-механические свойства торфяного топлива, определяют его качество и энергозатраты на изготовление (см. Наумович В.М. - «Теоретические основы брикетирования торфа», Минск: Издательство АН БССР, 1960 г.; Никифоров В.А. - «Разработка торфяных месторождений и механическая переработка торфа», Минск: Выш. Школа, 1979 г.). Реализация предлагаемого способа автоматизированного управления процессом прессования обеспечивает автоматизированный контроль и регулировку давления прессования, влажности торфа и времени выдержки материала в матричном канале, позволяет поддерживать значения отмеченных параметров на оптимальном уровне, значительно повысить качество топлива, избежать неэффективных и аварийных режимов работы оборудования и за счет этого минимизировать уровень брака на производстве, снизить энергетические затраты на изготовление топлива и повысить безопасность производственного процесса.

Ниже представлен пример практической реализации способа автоматизированного управления процессом прессования торфяного топлива.

Пример. Производство торфяного топлива осуществляется в виде пеллет с диаметром d=8 мм на двухвалковом грануляторе с вращающейся цилиндрической матрицей. Сушка сырья перед прессованием проводится в барабанной сушилке непрерывного действия при температуре теплоносителя на входе 160-210°С, на выходе 120-150°С.

Оператор линии переработки торфа задает номинальные значения давления прессования p, времени выдержки t и влажности торфяного топлива w, после чего включает технологическую линию. Основой для выбора отмеченных параметров p, t и w является расчет, реализуемый с использованием специализированного программного обеспечения (напр. Свид-во об офиц. регистр, прог. для ЭВМ RU 2016612614), которое позволяет в автоматическом режиме с высокой точностью прогнозировать характеристики получаемого топлива и необходимые условия для его изготовления.

После запуска технологической линии с интегрированной системой автоматизированного управления процессом прессования торфа от измерительного оборудования на блок обработки информации в режиме реального времени поступает поток фактических значений управляемых и контролируемых параметров: влажность w, расход G и температура T торфяного сырья, давление прессования p, скорость движения υ и время выдержки t материала в матричном канале.

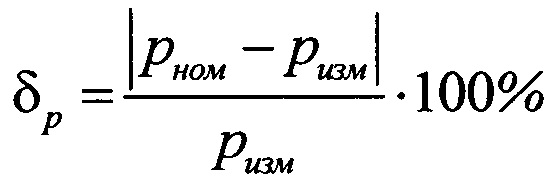

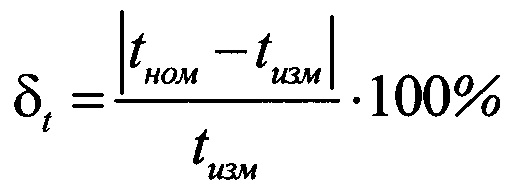

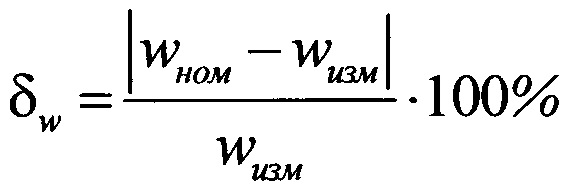

Далее осуществляется сравнение измеренных значений давления прессования p, времени выдержки t и влажности торфяного топлива w с значениями, заданными оператором в качестве номинальных. Для этого производится расчет относительного отклонения δ, характеризующего процентное расхождение фактически измеренных значений от номинальных:

;

;

;

;

,

,

где δp - относительное отклонение давления прессования от номинального значения, δt - относительное отклонение времени выдержки в матричном канале от номинального значения, δw - относительное отклонение влажности торфяного сырья от номинального значения, pном, tном и wном - номинальные (заданные) значения параметров, pизм, tизм и wизм - текущие (измеренные) значения параметров.

В случае положительного значения относительного отклонения, определяющего наличие разности между измеренной и исходно заданной величиной, выполняется определение направления отклонения параметра: в область положительных или отрицательных значений. С его учетом осуществляется прямая регулировка параметров технологического процесса по следующим зависимостям

Туст:=(1±δw)⋅Тизм,

Gуст:=(1±δt)⋅Gизм,

υуст:=(1±δр)⋅υизм,

где Тизм, Gизм, υизм - текущие (измеренные) значения параметров; Туст, Gycт, υуст - вновь задаваемые значения параметров.

За счет отмеченного регулирования параметров Т, G и υ обеспечивается косвенное регулирование давления прессования p, времени выдержки материала в матричном канале t и влажность торфяного топлива w.

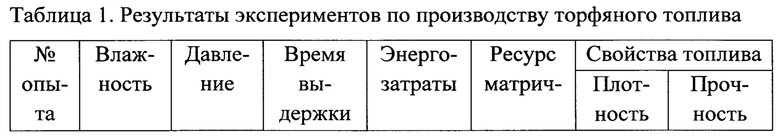

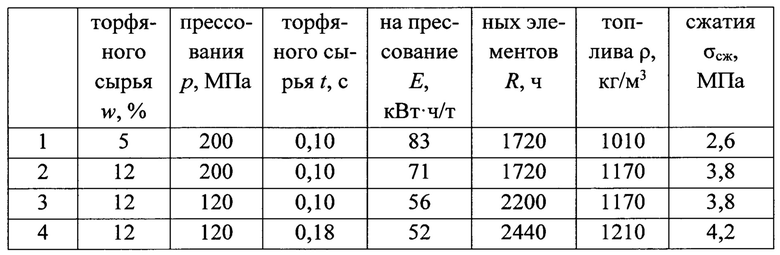

В таблице 1 приведены экспериментальные данные, отражающие условия производства и основные физико-механические характеристики торфяных пеллет, изготовленных с применением автоматизированного способа управления процессом прессования.

Опыт №1. Первый опыт характеризует работу технологической линии по производству топлива до начала включения автоматизированной системы управления процессом прессования. При проведении первого опыта температура торфяного сырья в сушильной камере составляла Т=210°С, суммарный расход торфа через пресс-гранулятор соответствовал G=1810 кг/ч, скорость движения материала в матричном канале равнялась υ=25⋅10-3 м/с. При этих значениях наблюдаются наименьшие плотность ρ=1010 кг/м3, прочность сжатия топлива σсж=2,6 МПа, ресурс матриц R=1720 ч и наибольшие энергозатраты Е=83 кВт⋅ч/т из всей серии выполненных экспериментов.

Опыт №2. Во втором опыте оператором выполнен расчет с использованием запатентованного программного обеспечения (Свид-во об офиц. регистр, прог. для ЭВМ RU 2016612614), в результате которого определена оптимальная влажность прессования торфяного топлива w=12%. Значение влажности w=12% установлено оператором на микроконтроллере в качестве номинального, после чего осуществлен запуск автоматизированной системы управления процессом прессования. Через 13 минут значение температуры торфа в сушильной камере установилось на уровне Т=170°С, а влажность w составила 12% и поддерживалась системой на протяжении всего опыта. При этом в результате работы автоматизированной системы управления процессом прессования во втором опыте увеличились плотность и прочность сжатия топлива до значений ρ=1170 кг/м3, σсж=3,8 МПа, а также снизились энергозатраты, которые составили Е=71 кВт⋅ч/т.

Опыт №3. В третьем опыте аналогично опыту №2 оператором выполнен расчет оптимального давления прессования торфяного топлива p=120 МПа, которое установлено в качестве номинального значения. Через 2 минуты скорость движения материала в матричном канале уменьшилась до υ=18⋅10-3 м/с, а давление прессования установилось на уровне p=120 МПа. В результате изменения в третьем опыте скорости υ и давления прессования p, при сохранении прочих показателей технологического процесса на неизменном уровне, снизились энергозатраты E на 12 кВт⋅ч/т и увеличился ресурс матричных элементов до R=2200 ч.

Опыт №4. В последнем опыте оператор произвел расчет оптимального значения времени выдержки торфяного сырья t в матричном канале. Значение t составило 0,18 с и было принято и установлено в качестве номинального. В течение 4 минут расход торфа через пресс-гранулятор уменьшался, а на 5-й минуте установился на значении G=1320 кг/ч. Этому значению соответствовало время выдержки t=0,18 с. В результате изменения расхода G и времени выдержки t в четвертом опыте дополнительно увеличились плотность и прочность сжатия топлива до значений ρ=1210 кг/м3, σсж=4,2 МПа, повысился ресурс матричных элементов до R=2440 ч, а также снизились энергозатраты, которые составили Е=52 кВт⋅ч/т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства водоустойчивых топливных брикетов | 1983 |

|

SU1137103A1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕЛЛЕТ И БРИКЕТОВ НА ОСНОВЕ ТОРФА | 2013 |

|

RU2541317C1 |

| Система автоматического управления процессом прессования торфобрикетов | 1989 |

|

SU1691138A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРФЯНЫХ БРИКЕТОВ | 1996 |

|

RU2096441C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ УГЛЕРОДОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2010 |

|

RU2437921C1 |

| СОШКЛЯ !'йг:::::;ш1'^ii:^ ^{ittiTtgL | 1964 |

|

SU165646A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ | 1999 |

|

RU2167907C2 |

| Способ производства водоустойчивых топливных брикетов | 1975 |

|

SU588232A1 |

| Способ получения бертинат-брикетов из торфа | 1990 |

|

SU1756329A1 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ ДОБАВОК ИЗ ТОРФА | 1991 |

|

RU2018513C1 |

Изобретение раскрывает способ автоматизированного управления процессом прессования торфяного топлива, включающий измерение влажности, температуры, расхода сырья и последующее сравнение измеренных данных с значениями, заданными на микроконтроллере, при этом дополнительно включает в себя автоматическое измерение и регулирование давления прессования, скорости движения, а также времени выдержки материала в матричном (прессующем) канале. Технический результат - повышение качества топлива, снижение энергетических затрат на производство продукции, увеличение срока службы матричных элементов прессового оборудования. 1 ил., 4 пр., 1 табл.

Способ автоматизированного управления процессом прессования торфяного топлива, включающий измерение влажности, температуры, расхода сырья и последующее сравнение измеренных данных с значениями, заданными на микроконтроллере, отличающийся тем, что дополнительно включает в себя автоматическое измерение и регулирование давления прессования, скорости движения, а также времени выдержки материала в матричном (прессующем) канале.

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОИЗВОДСТВА БИОТОПЛИВА ИЗ ДРЕВЕСНОГО СЫПУЧЕГО СЫРЬЯ | 2008 |

|

RU2369632C1 |

| ТОПЛИВНЫЙ ЭЛЕМЕНТ - БРИКЕТ, ГРАНУЛА | 2010 |

|

RU2413755C1 |

| Развальцовка для труб | 1928 |

|

SU10323A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСЕРВОВ "КОТЛЕТЫ РЫБООВОЩНЫЕ В ТОМАТНО-ГАРНИРНОМ СОУСЕ" | 2011 |

|

RU2476120C1 |

Авторы

Даты

2018-04-25—Публикация

2016-12-20—Подача