Известен штемпельный пресс для получения торФоподстилочных плит, содержащий облегченную раму, .на которой смонтированы две матрицы, образующие неподвижные лотки. Внутри последних расположены подвижные щтемпели, привод которых осуществляется от электродвигателя через клйноременную и зубчатую передачу и шатунно-кривошипный механизм с применением коленчатого вала. Сырье, поступающее из загрузочного бункера и открытые части матричных каналов, уплотняется штемпелями и в .виде плит выходит из пресса. Однако применение известного пресса ограничивается влажностью торфа, которая не должна превышать 35о/о.

В случае повышенной влажности торфа механические свойства плит, полученных на известном .прессе, резко ухудшаются, т. е. от сильного набуха.ния происходит разрушение плит, что делает их экономически нетранспортабельными. Это обстоятельство исключает возможность прессования подстилочного торфа добытого фрезерным способом. Поэтому для работы на известном прессе торф необходимо досушивать, что удорожает произв.одство.

Предлагаемый штемпельный пресс отличается от известного тем, что он снабжен механизмом для обвязки стопок плит, выполненным в виде подвижной каретки, на которой укреплены лотки, расположенные в направлении матричных каналов, и поворотные рычажные отсекатели с захватами, взаимодействующими с прессуемым брикетом в зоне между неподвижными матричными каналами и подвижными лотками.

Указанное конструктивное отличие дает возможность в полевых условиях .получать продукцию ,в виде плит (.при добыче торфа влажностью до SSVo) или в виде обвязанных стопок плит (при влажности торфа выше 35о/о, когда плиты плохо отделяются друг от друга и получающаяся лента имеет небольшую прочность).

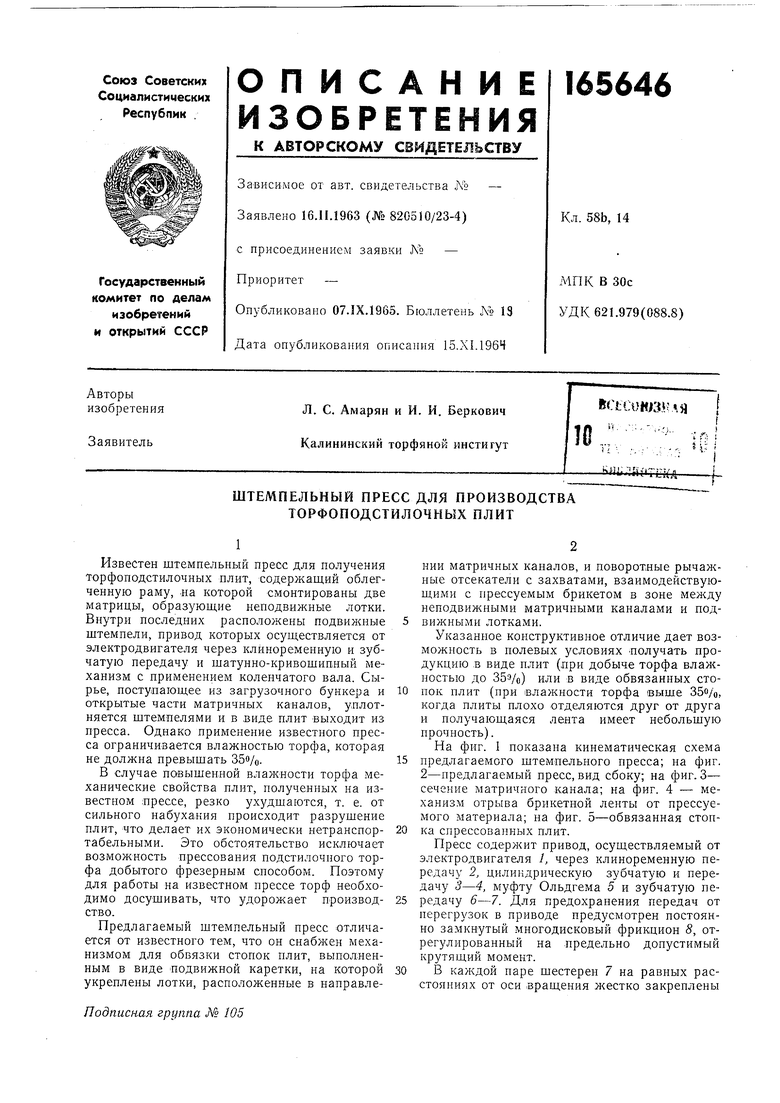

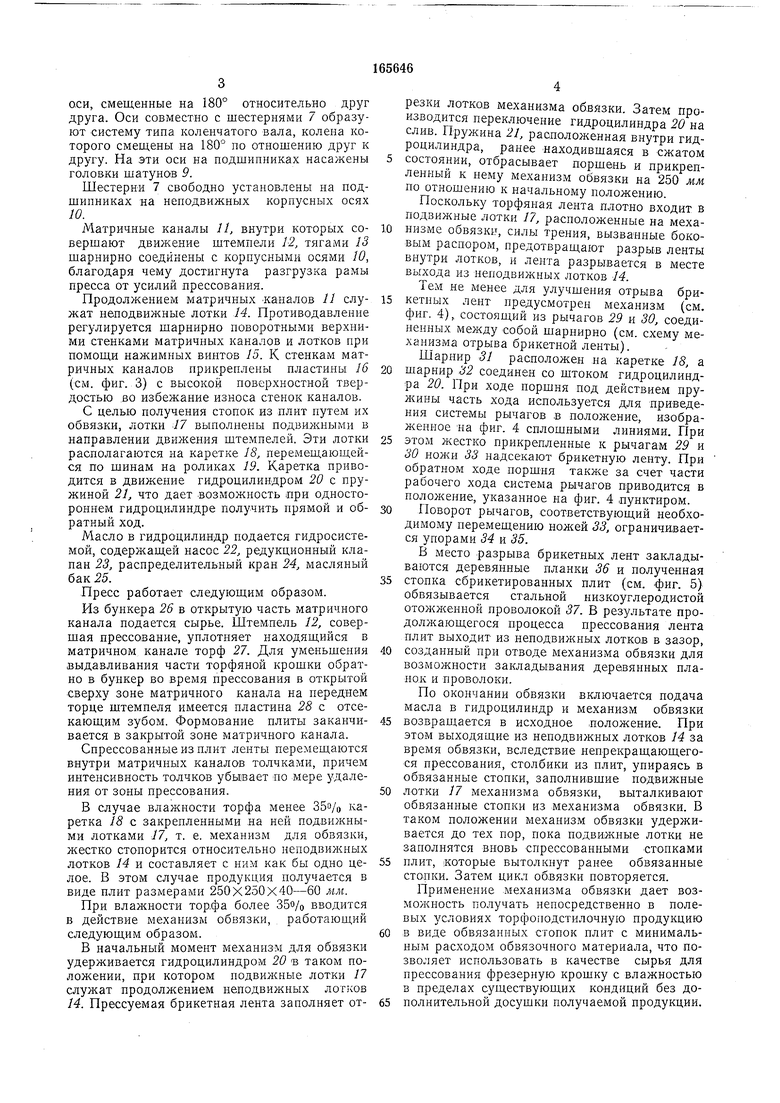

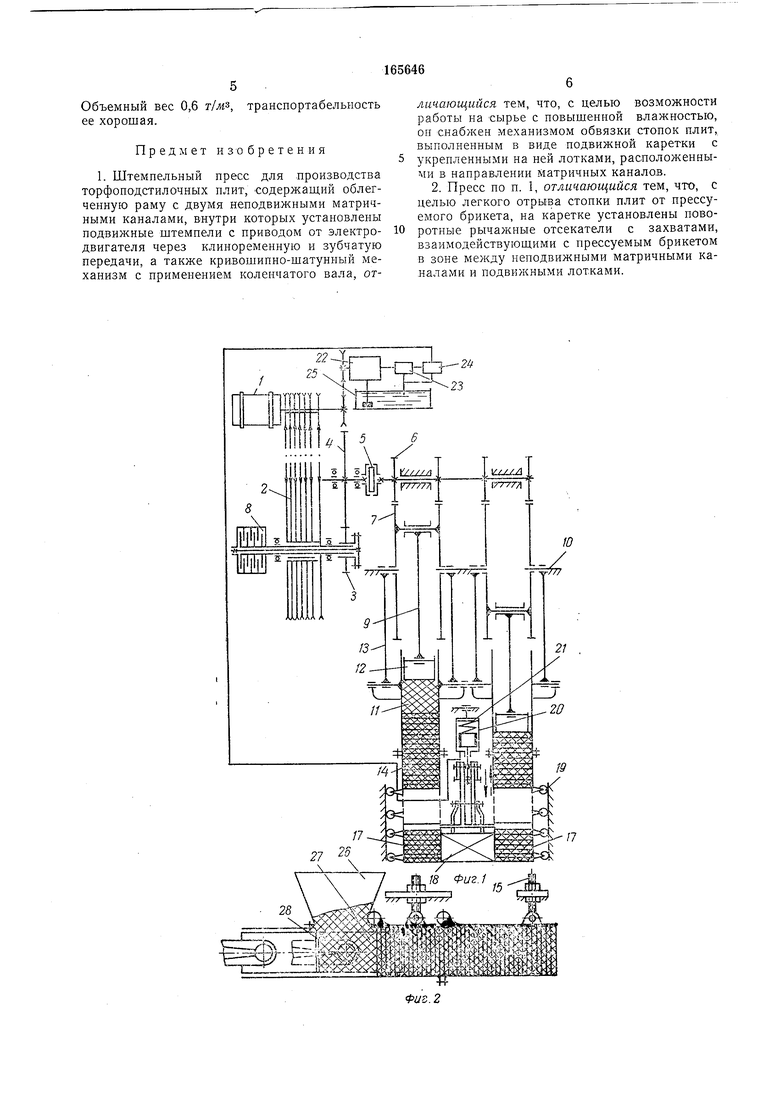

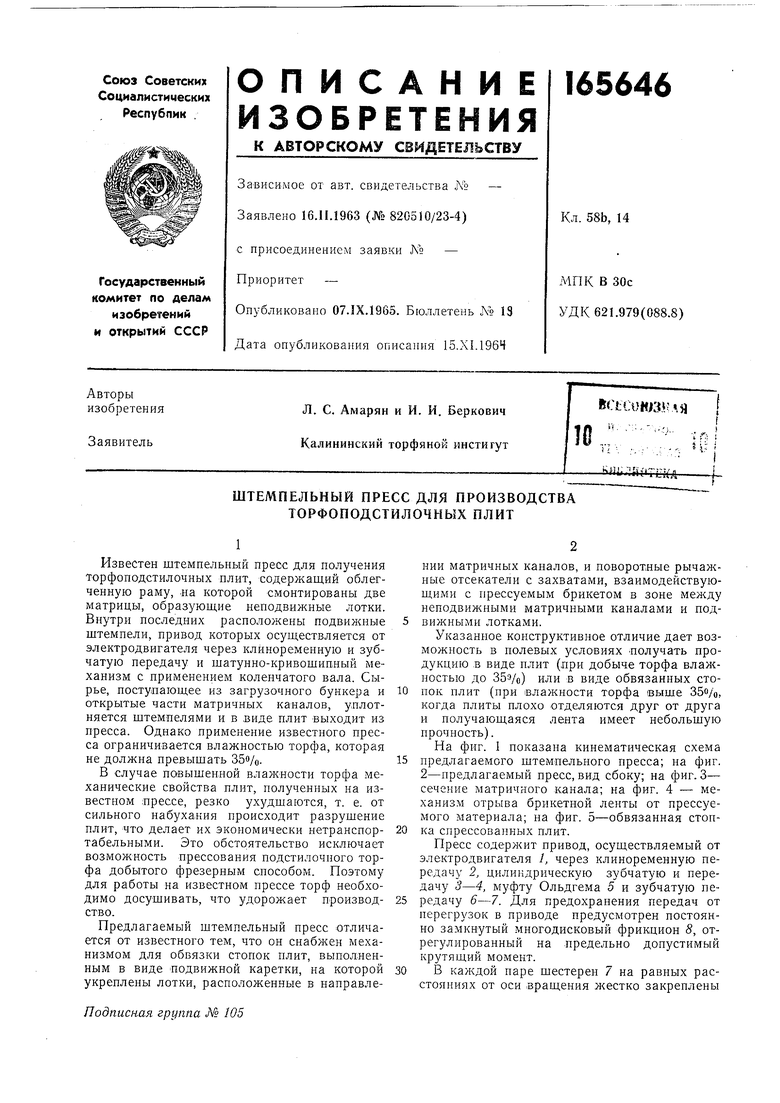

На фиг. 1 показана кинематическая схема

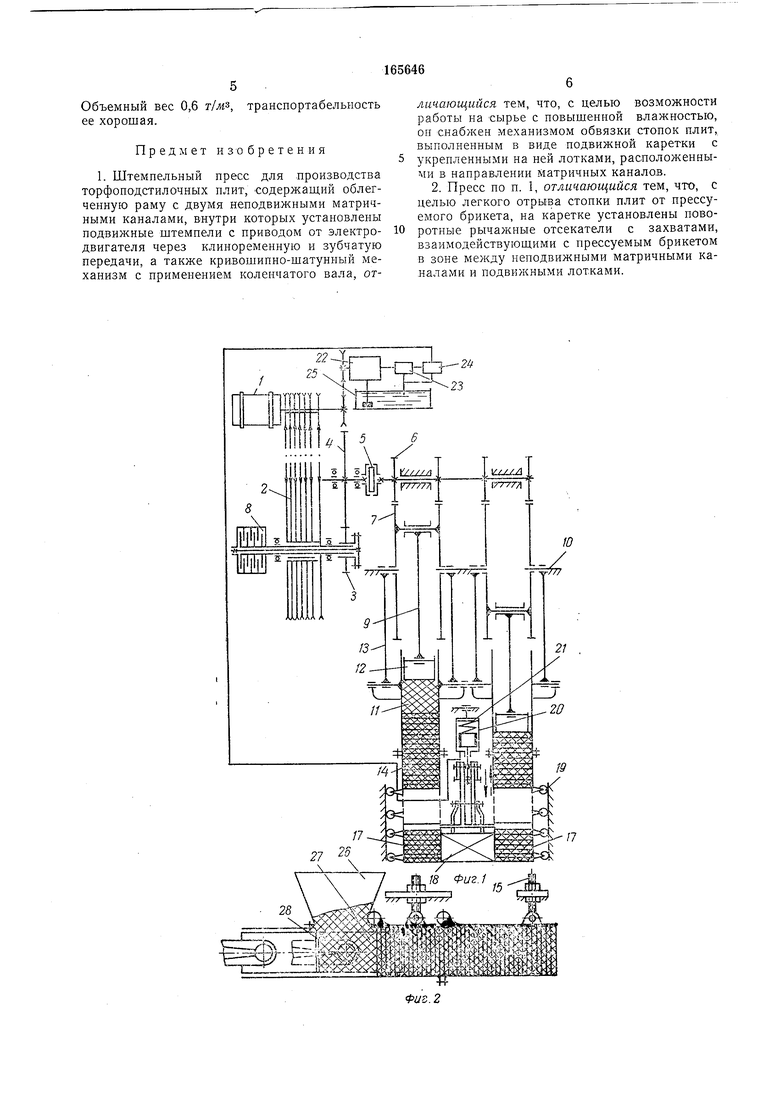

предлагаемого штемпельного пресса; на фиг. 2-предлагаемый пресс, вид сбоку; на фиг. 3- сечение матричного канала; на фиг. 4 -- механизм отрыва брикетной ленты от прессуемого материала; на фиг. 5-обвязанная стопка спрессованных плит.

Пресс содержит привод, осуществляемый от электродвигателя /, через клйноременную передачу 2, цилиндрическую зубчатую и передачу 3-4, муфту Ольдгема 5 и зубчатую передачу 6-7. Для предохранения передач от перегрузок в приводе предусмотрен постоянно замкнутый многодисковый фрикцион 8, отрегулированный на предельно допустимый крутящий момент.

о,си, смещенные на 180° относительно друг друга. Оси совместно с шестернями 7 образуют систему типа коленчатого вала, колена которого смещены на 180° по отношению друг к другу. На эти оси на подшипниках насажены головки шатунов 9.

Шестерни 7 свободно установлены на подшипниках на неподвижных корпусных осях 10.

Матричные каналы 11, внутри которых совершают движение штемпели 12, тягами 13 шарнирно соединены с корпусными осями 10, благодаря чему достигнута разгрузка рамы пресса от усилий прессования.

Продолжением матричных -каналов 11 служат неподвижные лотки 14. Противодавление регулируется шарнирно поворотными верхними стенками матричных каналов и лотков при помощи нажимных винтов 15. К стенкам матричных каналов прикреплены пластины 16 (см. фиг. 3) с высокой поверхностной твердостью .во избежание износа стенок каналов.

С целью получения стопок из плит путем их обвязки, лотки 17 выполнены подвижными в направлении движения штемпелей. Эти лотки располагаются на каретке 18, перемещающейся по шинам на роликах 19. Каретка приводится в движение гидроцилипдром 20 с пружиной 21, что дает возможность при одностороннем гидроцилиндре получить прямой и обратный ход.

Масло в гидроцилиндр подается гидросистемой, содержащей насос 22, редукционный клапан 23, распределительный кран 24, масляный бак 25.

Пресс работает следующим образом.

Из бункера 26 в открытую часть матричного канала подается сырье. Штемпель 12, совершая прессование, уплотняет находящийся в матричном канале торф 27. Для уменьшения выдавливания части торфяной крошки обратно в бункер во время прессования в открытой сверху зоне матричного канала на переднем торце штемпеля имеется пластина 28 с отсекающим зубом. Формование плиты заканчивается в закрытой зоне матричного канала.

Спрессованные из плит ленты перемещаются внутри матричных каналов толчками, причем интенсивность толчков убывает по мере удаления от зоны прессования.

В случае влажности торфа менее каретка 18 с закрепленными на ней подвижными лотками 17, т. е. механизм для обвязки, жестко стопорится относительно неподвижных лотков 14 и составляет с ним как бы одно целое. В этом случае продукция получается в виде плит размерами 250X250x40-60 мм.

При влажности тор.фа более 35о/о вводится в действие механизм обвязки, работающий следующим образом.

В начальный момент механизм для обвязки удерживается гидроцилиндром 20 в таком положении, при котором подвижные лотки 17 служат продолжением неподвижных лотков 14. Прессуемая брикетная лента заполняет отрезки лотков механизма обвязки. Затем производится переключение гидроцилиндра 20 на слив. Пружина 21, расположенная внутри гидроцилиндра, ранее находившаяся в сжатом состоянии, отбрасывает поршень и прикрепленный к нему механизм обвязки на 250 жж по отношению к начальному положению

Поскольку торфяная лента плотно входит в подвижные лотки 17, расположенные на механизме обвязки, силы трения, вызванные боковым распором, предотвращают разрыв ленты внутри лотков, и лента разрывается в месте выхода из неподвижных лотков 14. Тем не менее для улучшения отрыва брикетных лент предусмотрен механизм (см. фиг. 4), состоящий из рычагов 29 и 30, соединенных между собой шарнирно (см. схему механизма отрыва брикетной ленты). Шарнир 31 расположен на каретке 18, а

шарнир 32 соединен со штоком гидроцилиндра 20. При ходе поршня под действием пружины часть хода используется для приведения системы рычагов в положение, изображенное на фиг. 4 сплошными линиями. При

этом жестко прикрепленные к рычагам 29 и 30 ножи 33 надсекают брикетную ленту. При обр атном ходе поршня также за счет части рабочего хода система рычагов приводится в положение, указанное на фиг. 4 пунктиром.

Поворот рычагов, соответствующий необходимому перемещению нолсей 33, ограничивается упорами 34 и 35.

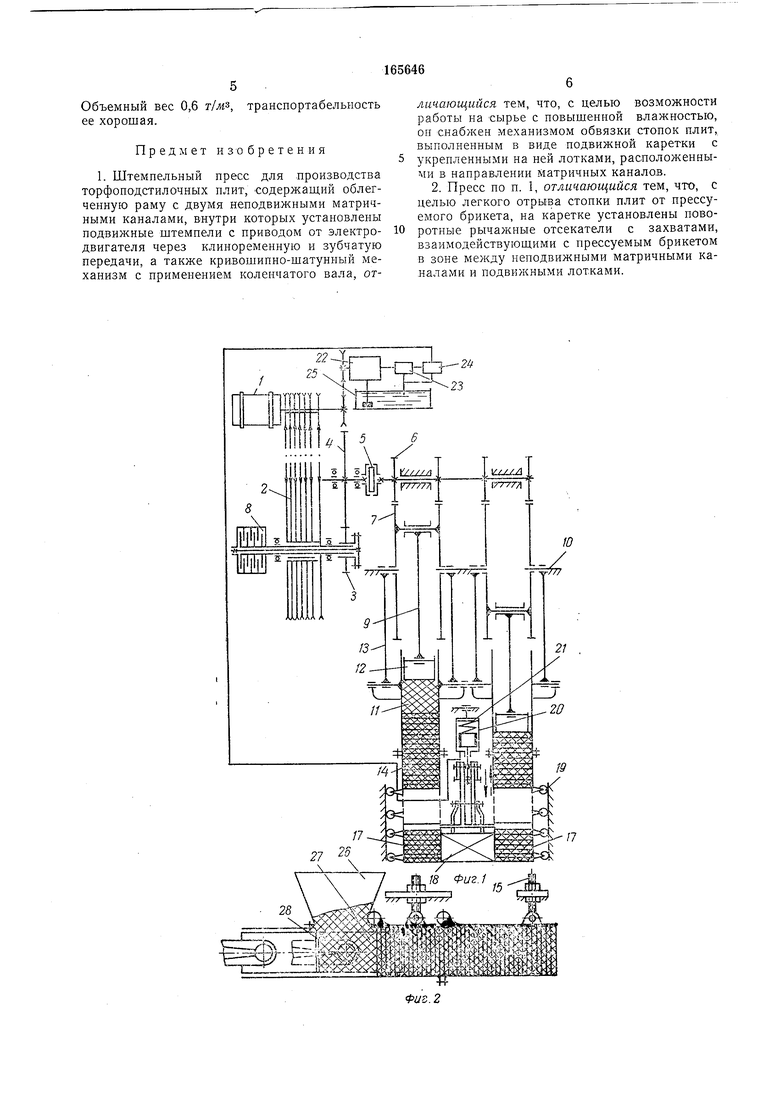

В место разрыва брикетных лент закладываются деревянные планки 36 и полученная

стопка сбрикетированных плит (см. фиг. 5) обвязывается стальной низкоуглеродистой отожженной проволокой 37. В результате продолжающегося процесса прессования лента плит выходит из неподвижных лотков в зазор,

созданный при отводе механизма обвязки для возможности закладывания деревянных планок и проволоки.

По окончании обвязки включается подача масла в гидроцилиндр и механизм обвязки

возвращается в исходное положение. При этом выходящие из неподвижных лотков 14 за время обвязки, вследствие непрекращающегося прессования, столбики из плит, упираясь в обвязанные стопки, заполнившие подвижные

лотки 77 механизма обвязки, выталкивают обвязанные стопки из механизма обвязки. В таком положении механизм обвязки удерживается до тех пор, пока подвижные лотки не заполнятся вновь спрессованными стопками

плит, которые вытолкнут ранее обвязанные стопки. Затем цикл обвязки повторяется.

Применение механизма обвязки дает возможность получать непосредственно в полевых условиях торфоподстилочную продукцию

в виде обвязанных стопок плит с минимальным расходом обвязочного материала, что позволяет использовать в качестве сырья для прессования фрезерную крошку с влажностью в пределах существующих кондиций без доОбъемный вес 0,6 т/м,

транспортабельность ее хорошая.

Предмет изобретения

1. Штемпельный пресс для производства торфоподстилочных плит, Содержащий облегченную раму с двумя неподвижными матричными каналами, внутри которых установлены подвижные штемпели с приводом от электродвигателя через клиноременную и зубчатую передачи, а также кривошипно-шатунный механизм с применением коленчатого вала, огличающийся тем, что, с целью возможности работы на сырье с повышенной влажностью, он снабжен механизмом обвязки стопок плит, выполненным в виде подвижной каретки с укрепленными на ней лотками, расположенными в направлении матричных каналов.

2. Пресс по п. 1, отличающийся тем, что, с целью легкого отрыва стопки плит от прессуемого брикета, на каретке установлены поворотные рычажные отсекатели с захватами, взаимодействующими с прессуемым брикетом в зоне между неподвижными матричными ка.налами и подвижными лотками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический штемпельный пресс, например, для получения торфоподстилочных плит | 1961 |

|

SU149756A1 |

| Система автоматического управления торфобрикетным прессом | 1978 |

|

SU734015A1 |

| ПРЕСС БРИКЕТНЫЙ УНИВЕРСАЛЬНЫЙ | 1998 |

|

RU2147994C1 |

| Штемпельный брикетный пресс | 1991 |

|

SU1773727A1 |

| Штемпельный брикетный пресс | 1984 |

|

SU1229077A1 |

| Брикетный пресс | 1983 |

|

SU1153070A1 |

| Система автоматического управления процессом прессования торфобрикетов | 1989 |

|

SU1691138A1 |

| БРИКЕТНЫЙ ШТЕМПЕЛЬНЫЙ ПРЕСС | 2013 |

|

RU2524032C1 |

| Штемпельный пресс | 1985 |

|

SU1305350A1 |

| Брикетный штемпельный пресс | 1980 |

|

SU885046A1 |

2«

46 32

Q

Фиг.з

Фиг.5

S3

Даты

1964-01-01—Публикация