Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к способу извлечения ε-капролактама из водного экстракта поликапролактама, полученного гидролитической полимеризацией. Кроме того, настоящее изобретение относится к применению потоков промежуточных и конечных продуктов, полученных в способе согласно настоящему изобретению.

Предшествующий уровень техники настоящего изобретения

Полимеризацию ε-капролактама в поликапролактам, который также называют полиамид 6, РА6 или нейлон 6, на практике проводят до равновесной реакции, при которой приблизительно 10 масс. % реакционной массы все еще находится в виде мономера, т.е. в виде ε-капролактама или олигомера ε-капролактама. Эту неполимеризованную фракцию следует удалять из полимера, поскольку она будет мешать последующей обработке полимера в конечные продукты, такие как нити, пленки или конструкционные пластмассы.

Удаление моно- и олигомеров из полимера проводят экстракцией при помощи воды, путем образования так называемого водного экстракта, смотри Ullmann's Encyclopedia of Industrial Chemistry, 6th Edition, Vol. 28, pp. 38, 39.

Поскольку это дорогостоящий сырьевой материал, обычно предпринимают попытки повторной рециркуляции мономеров и олигомеров ε-капролактама, растворенных в экстракционной воде, экстракта, в процесс полимеризации путем смешивания их с так называемым свежим лактамом, т.е. ε-капролактамом, который после его получения еще не был использован для полимеризации.

Способ извлечения моно- и олигомеров известен, например, из описания немецкого патента DE 19753377 В4. Он предусматривает следующие стадии способа:

a) при помощи одно- или многоступенчатой дистилляции водный экстракт концентрируют путем отделения воды;

b) концентрированный водный экстракт разделяют дистилляцией на парообразную фазу ε-капролактама-воды и жидкую фазу олигомера-ε-капролактама;

c) в жидкую фазу олигомера-ε-капролактама вводят пар в присутствии катализатора, при этом олигомеры гидролитически деполимеризуются в ε-капролактам, и ε-капролактам отгоняют из фазы паром, и при этом не способные к деполимеризации примеси выводят из процесса в виде кубового продукта;

d) парообразную фазу ε-капролактама-воды, образованную на стадии b), и фазу ε-капролактама-пара, образованную на стадии с), объединяют в одну фазу, воду отделяют дистилляцией и получают жидкую фазу ε-капролактама, обедненную по олигомерам и воде, которую можно смешивать со свежим лактамом, используемым для полимеризации полиамида 6.

Требования к чистоте для ε-капролактама, извлеченного из водного экстракта, зависят от предполагаемого использования полимера, в который его следует полимеризовать, когда его примешивают к используемому так называемому свежему лактаму, полученному не от извлечения. Слишком низкая чистота извлеченного ε-капролактама приводит к повышенному числу дефектов и, таким образом, к повышенным затратам на обработку полимера, а слишком высокая чистота приводит к высоким энергозатратам в процессе извлечения и, таким образом, к неэкономичному режиму работы.

В способе согласно DE 19653377 В4 имеется недостаток, состоящий в том, что его нельзя достаточно легко приспосабливать как к самым высоким, так и низким требованиям в отношении чистоты извлеченного мономера.

Самые высокие требования к чистоте не могут быть удовлетворены, поскольку легколетучие примеси, которые можно получить при деполимеризации олигомеров на стадии с) способа, и температуры кипения которых находятся выше температуры кипения воды, но ниже температуры кипения ε-капролактама, нельзя удалить из фазы мономера или ε-капролактама на стадии d) способа.

С другой стороны, экстракт также проходит энергозатратные стадии с) и d) способа, когда требования к чистоте низкие, и некоторое количество олигомеров и примесей будет допустимо.

Таким образом, целью настоящего изобретения является обеспечение способа, в котором недостатки уровня техники не возникают.

Краткое раскрытие настоящего изобретения

Цель обеспечивается при помощи способа согласно п. 1.

Способ согласно настоящему изобретению отличается улучшенной приспособляемостью к требованиям относительно чистоты для извлеченного ε-капролактама, полученного в способах переработки полимеров.

С одной стороны, это достигается тем, что не содержащий олигомеры ε-капролактам, извлеченный из водного экстракта, который обрабатывают на стадиях а)-d), подвергают дополнительной дистилляции, при которой отделяют легколетучие примеси, температуры кипения которых находятся выше температуры кипения воды, но ниже температуры кипения ε-капролактама. Эти легколетучие примеси могли образоваться, например, из-за термически обусловленного разложения ε-капролактама на стадии с) способа, деполимеризации.

С другой стороны, способ извлечения согласно настоящему изобретению можно проводить в режиме с большой экономией энергоресурсов, когда низкие требования предполагаются в отношении чистоты извлеченного ε-капролактама.

Когда предполагаются низкие требования в отношении чистоты, способ согласно настоящему изобретению предусматривает удаление частично обработанного продукта из способа сразу после стадий а) и d) в виде потока первого и второго промежуточного продукта, соответственно. Энергозатраты на последующих стадиях обработки, таким образом, снижаются.

Каждый извлеченный продукт, удаленный после стадий a), d) и е), можно или каждый подавать в конкретный процесс полимеризации с соответствующими требованиями к качеству для извлеченного продукта, и, таким образом, можно оптимизировать экономичность извлечения с учетом требуемого качества продукта, или объединяют эти три потока промежуточных продуктов или потока конечных продуктов. В последнем случае чистоту продукта и энергозатраты способа извлечения можно регулировать при помощи соотношения компонентов в смеси.

Настоящее изобретение также относится к применению потоков промежуточных и конечных продуктов, полученных в способе согласно настоящему изобретению. Поток первого промежуточного продукта преимущественно используют для производства конструкционных пластмасс или ковровой пряжи, поток второго промежуточного продукта преимущественно используют для производства ковровой пряжи, предориентированной нити (POY), нити основы шинного корда или пленки, а поток конечного продукта преимущественно используют для производства полностью вытянутой нити (FDY). Можно получать соответствующие техническим условиям продукты, в то же время оптимизируя энергозатраты.

Типичные варианты осуществления

Дополнительные усовершенствования, преимущества и возможные применения настоящего изобретения можно также брать из следующего описания типичных вариантов осуществления и числовых примеров, а также графических материалов. Все описанные признаки образуют само изобретение или в любой комбинации, независимо от их включения в формулу изобретения или их обратную ссыпку.

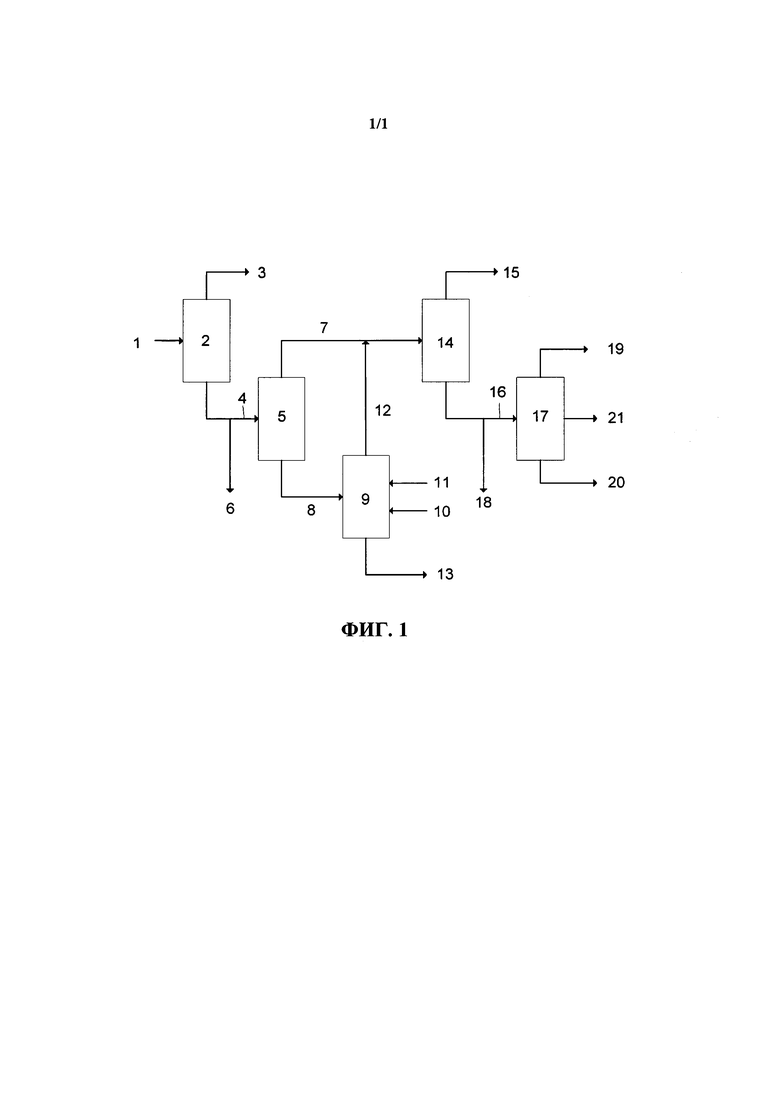

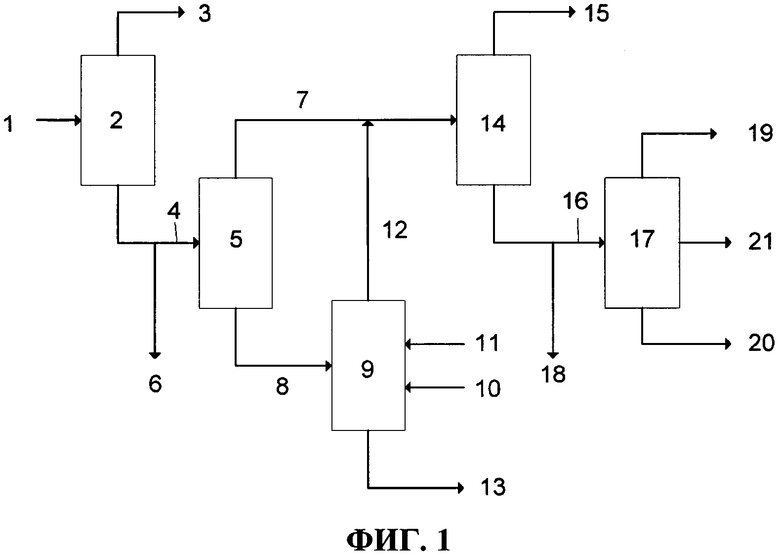

Ссылаясь на графические материалы, фиг. 1, способ будет теперь объяснен ниже. На фиг. 1 показана блок-схема способа согласно п. 1.

Водный экстракт 1, полученный при экстракции полиамида 6, которая не показана на фиг. 1, подают на дистилляцию 2. Эту дистилляцию можно проводить в одну или несколько ступеней. Воду в виде пара 3 выделяют из водного экстракта 1. Ее можно рециркулировать в процесс экстракции для повторного использования. В качестве кубового продукта получают концентрированный водный экстракт 4, который подают на дополнительную дистилляцию 5.

При этой дистилляции 5 концентрированный водный экстракт разделяют на газообразную фазу 7 ε-капролактама-пара и жидкую фазу 8 олигомера-ε-капролактама.

Фазу 8 олигомера-ε-капролактама подают на деполимеризацию 9. При этом процессе 9 олигомеры, полученные в фазе 8, гидролитически деполимеризуются в ε-капролактам при помощи введения пара 10 и катализатора 11. В качестве катализатора 11 часто используют фосфорную кислоту. Кроме того, ε-капролактам отгоняют из фазы олигомера-ε-капролактама при помощи пара и, показано как поток 12, подают на дополнительную дистилляцию 14 вместе с фазой 7 ε-капролактама-воды. Компоненты олигомера-ε-капролактама, не способные к деполимеризации в процессе 9, выводят из процесса в виде кубового продукта 13 и удаляют в качестве отходов.

При дистилляции 14 воду в виде пара выделяют из фаз 7 и 12 в виде продукта 15 верхнего погона, а в качестве кубового продукта 16 получают ε-капролактам, обедненный по воде, который однако все еще содержит примеси. Для их отделения эту фазу 16 вводят на дополнительную дистилляцию 17, которую проводят в по меньшей мере две ступени. Низкокипящие примеси отделяют на первой ступени или ступенях в виде продукта 19 верхнего погона, а высококипящие примеси отделяют на последней ступени в качестве кубового продукта 20. Извлеченный полностью очищенный конечный продукт - ε-капролактам получают в виде продукта 21 верхнего погона последней ступени дистилляции. Также, чтобы иметь возможность получать извлеченный ε-капролактам с низкой чистотой и с низкими энергозатратами, части продукта, представленные потоком 6 (поток первого промежуточного продукта) и 18 (поток второго промежуточного продукта), согласно настоящему изобретению можно отводить уже из концентрированного водного экстракта 4 и из не содержащего олигомеры и воду ε-капролактама 16. Эти отведенные потоки 6 и 18 можно перемешивать отдельно или друг с другом в свободно выбираемом соотношении и можно подавать в процесс полимеризации.

Перечень номеров позиций

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ЭКСТРАКЦИОННОЙ ВОДЫ В ПРОИЗВОДСТВЕ ПОЛИАМИДА-6 | 2016 |

|

RU2605694C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА | 1972 |

|

SU332087A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА ИЗ ОТХОДОВ ПРОИЗВОДСТВА КАПРОНОВОГО ВОЛОКНА | 1975 |

|

SU825519A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА ИЗ СМЕСИ ТВЕРДЫХ | 1973 |

|

SU374305A1 |

| Способ двухстадийного получения капролактама из поликапроамидных отходов | 1979 |

|

SU765263A1 |

| Способ очистки капролактама | 1979 |

|

SU857126A1 |

| СПОСОБ ОЧИСТКИ ЛАКТАМОВ | 2001 |

|

RU2230059C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЛАКТИДА | 2021 |

|

RU2826905C1 |

| СПОСОБ РЕГЕНЕРАЦИИ КАПРОЛАКТАМА | 1969 |

|

SU239964A1 |

| Способ утилизации капролактама и фосфорной кислоты из кубового остатка деполимеризации поликапроамидных отходов | 1979 |

|

SU859362A1 |

Изобретение относится к способу извлечения ε-капролактама из водного экстракта поликапролактама, полученного гидролитической полимеризацией. Способ предусматривает следующие технологические стадии: a) при помощи одно- или многоступенчатой дистилляции водный экстракт концентрируют путем отделения воды, при этом получают поток первого промежуточного продукта, концентрация ε-капролактама в котором увеличена по сравнению с водным экстрактом; b) поток первого промежуточного продукта разделяют дистилляцией на первую парообразную фазу ε-капролактама-воды и жидкую фазу олигомера-ε-капролактама; c) в жидкую фазу олигомера-ε-капролактама вводят пар в присутствии катализатора, при этом олигомеры ε-капролактама гидролитически деполимеризуются в мономерный ε-капролактам, и ε-капролактам отгоняют из фазы паром, при этом получают вторую парообразную фазу ε-капролактама-воды, и причем не способные к деполимеризации примеси выводят из способа в виде кубового продукта; d) первую парообразную фазу ε-капролактама-воды, образованную на стадии b), и вторую фазу ε-капролактама-пара, образованную на стадии с), объединяют в единую фазу ε-капролактама-воды, из которой воду выделяют дистилляцией, и таким образом получают не содержащую олигомеры и воду фазу ε-капролактама в виде потока второго промежуточного продукта. Способ характеризуется также тем, что фазу ε-капролактама, полученную на стадии d) в виде потока второго промежуточного продукта, подают на дистилляцию, содержащую по меньшей мере две ступени, на дополнительной стадии е), при этом получают поток конечного продукта, обедненного по легколетучим примесям, и тем, что, по меньшей мере, часть потока первого промежуточного продукта и/или потока второго промежуточного продукта выводят из способа, и подают в процесс полимеризации. Предложенное изобретение обеспечивает возможность соответствовать требованиям как в отношении низкой, так и высокой чистоты полимера. 4 н. и 2 з.п. ф-лы, 1 ил.

1. Способ извлечения ε-капролактама из водного экстракта поликапролактама, полученного гидролитической полимеризацией, предусматривающий следующие технологические стадии:

a) при помощи одно- или многоступенчатой дистилляции водный экстракт концентрируют путем отделения воды, при этом получают поток первого промежуточного продукта, концентрация ε-капролактама в котором увеличена по сравнению с водным экстрактом;

b) поток первого промежуточного продукта разделяют дистилляцией на первую парообразную фазу ε-капролактама-воды и жидкую фазу олигомера-ε-капролактама;

c) в жидкую фазу олигомера-ε-капролактама вводят пар в присутствии катализатора, при этом олигомеры ε-капролактама гидролитически деполимеризуются в мономерный ε-капролактам, и ε-капролактам отгоняют из фазы паром, при этом получают вторую парообразную фазу ε-капролактама-воды, и причем не способные к деполимеризации примеси выводят из способа в виде кубового продукта;

d) первую парообразную фазу ε-капролактама-воды, образованную на стадии b), и вторую фазу ε-капролактама-пара, образованную на стадии с), объединяют в единую фазу ε-капролактама-воды, из которой воду выделяют дистилляцией, и таким образом получают не содержащую олигомеры и воду фазу ε-капролактама в виде потока второго промежуточного продукта;

отличающийся тем, что фазу ε-капролактама, полученную на стадии d) в виде потока второго промежуточного продукта, подают на дистилляцию, содержащую по меньшей мере две ступени, на дополнительной стадии е), при этом получают поток конечного продукта, обедненного по легколетучим примесям, и тем, что, по меньшей мере, часть потока первого промежуточного продукта и/или потока второго промежуточного продукта выводят из способа, и подают в процесс полимеризации.

2. Способ по п. 1, отличающийся тем, что поток первого промежуточного продукта, поток второго промежуточного продукта и поток конечного продукта объединяют в один поток продуктов.

3. Способ по п. 1 или 2, отличающийся тем, что фосфорную кислоту используют в качестве катализатора на стадии с) п. 1.

4. Применение потока первого промежуточного продукта, полученного способом по п. 1, для производства конструкционных пластмасс или ковровой пряжи.

5. Применение потока второго промежуточного продукта, полученного способом по п. 1, для производства ковровой пряжи, предориентированной нити (POY), нити основы шинного корда или пленки.

6. Применение потока конечного продукта, полученного способом по п. 1, для производства полностью вытянутой нити (FDY).

| DE 19753377 B4, 10.07.2008 | |||

| CN 102605456 A, 25.07.2012 | |||

| AU 2010247771 A1, 24.11.2011 | |||

| СПОСОБ ПОЛУЧЕНИЯ КАПРОЛАКТАМА | 1997 |

|

RU2180332C2 |

Авторы

Даты

2018-04-25—Публикация

2014-07-07—Подача