Изобретение относится к технологии получения хлористого калия из руды, содержащей хлористый калий, галургическим (растворение-кристаллизация) способом обогащения.

В процессе добычи руды, ее переработки и сушки образуются пылевые фракции материала (преимущественно, фракция менее 0,1 мм с некоторым содержанием более крупных классов), их содержание после сушки достигает до 30 и более процентов. При сушке пылевая фракция выносится с дымовыми газами и при сухой очистке дымовых газов улавливается в циклонах. Чтобы не снижать степень извлечения полезного компонента из руды, уловленную циклонную пыль смешивают с основным продуктом. Наличие пылевых фракций в готовом продукте значительно ухудшает физико-механические свойства получаемого товарного продукта: материал сильно пылит при погрузке, слеживается при хранении и плохо выгружается при транспортировке.

Широко известны способы получения хлорида калия из сильвинитовых руд методами горячего растворения, отделения хлорида натрия, осветления растворов, их охлаждения на установке кристаллизации с регулируемым или не регулируемым ростом кристаллов хлористого калия, выделения кристаллизата хлористого калия с последующей его сушкой и выделением обеспыленного продукта и пылевых фракций. Пылевые фракции предложено либо возвращать в процесс растворения-кристаллизации, либо гранулировать или брикетировать совместно с высушенным обеспыленным продуктом (А.Б. Здановский. Галургия. Изд. "Химия", 1972, с. 417-419, с. 464-471).

При возврате пылевой фракции в цикл растворения-кристаллизации возникает ретурный поток части готового продукта в технологическом цикле, что снижает производительность, приводит к дополнительным расходам энергоносителей на всех тех стадиях процесса, где данный материал повторно перерабатывается.

В случае направления пылевой фракции на гранулирование или брикетирование процесс осуществляется совместно с обеспыленным продуктом, что значительно сужает ассортимент готовой продукции (уменьшается выпуск обеспыленного хлористого калия при имеющейся существенной потребности в данном продукте), а также снижает производительность грануляционных установок.

Известен способ получения непылящего мелкозернистого хлористого калия, заключающийся в том, что мелкозернистый хлористый калий классифицируют сухим способом по классу крупности 0,1 мм и каждую из двух получившихся при этом фракций раздельно кондиционируют с реагентами, затем фракция крупностью менее 0,1 мм увлажняется в турболопастном смесителе до влажности 3-4% и подмешивается к крупной фракции (RU 2057102 С1, 27.03.1996).

Недостатками этого способа является высокий расход реагентов на кондиционирование, увеличивающийся с повышением содержания пылевых фракций в материале, поступающем на классификацию. Кроме того, заявляемая в данном способе обработка водой фракции менее 0,1 мм делает обязательным обработку всего продукта антислеживающим кондиционирующим реагентом.

Известен способ получения непылящего хлористого калия, в котором мелкозернистый хлористый калий классифицируют по классу крупности 0,1-0,2 мм на мелкую и крупную фракции, раздельно кондиционируют крупную фракцию с реагентами - пылеподавителями и антислеживателем, мелкую фракцию кондиционируют с пылеподавителем и перемешивают крупную и мелкую фракции методом многократной пересыпки (RU 2085490 С1, 27.07.1997) - принимаемый нами за прототип.

Недостатками этого способа является наличие мелкодисперсных фракций в готовом продукте. На практике, при хранении и транспортировке наблюдается заметная сегрегация материала, что делает нестабильными физико-механические свойства получаемого продукта. Кроме того, данный способ предполагает высокий расход реагентов на кондиционирование, увеличивающийся с повышением содержания мелкой фракции в материале, поступающем на классификацию.

Техническим результатом предлагаемого изобретения является улучшение физико-механических свойств выпускаемого хлористого калия и снижение затрат на его производство за счет отсутствия ретурных потоков материала, возвращаемых в технологический цикл производства, а также расширение ассортимента выпускаемой продукции.

Технический результат достигается тем, что в способе получения хлористого калия методом растворения и кристаллизации, включающем сушку влажного концентрата с получением обеспыленного продукта и пылевой фракции, кондиционирование обеспыленного продукта реагентами, в соответствии с предлагаемым изобретением пылевую фракцию подвергают брикетированию, при этом массовое отношение в ней фракций 0,1-0,2 мм к фракции крупностью менее 0,1 мм составляет 0,3÷5. Брикетирование пылевой фракции ведут при любой из температур от выхода из сушки до ее остывания. Кроме того, брикетирование может производиться с добавлением в брикетируемый материал микро- и макропримесей соединений, содержащих В, N, Р, С, S, Si, металлы или их комбинации, а также хлоридов натрия и/или кальция.

Изменение гранулометрического состава пылевых фракций, а следовательно, и указанного массового отношения осуществляется известным способом - регулированием скорости теплоносителя при сушке.

Снижение содержания пылевых фракций в обеспыленном продукте улучшает его физико-механические свойства при хранении и транспортировке (уменьшает слеживаемость, пылимость, повышает текучесть). Оптимальные структурные, а следовательно, и прочностные свойства брикетов получаются при использовании полидисперсных исходных продуктов. Данное условие соблюдается при массовом отношении фракций от 0,1 до 0,2 мм к фракции менее 0,1 мм в пыли в пределах от 0,3÷5. При снижении указанного отношения ниже 0,3 значительно снижается сыпучесть материала, что обуславливает снижение производительности процесса брикетирования. Кроме того, снижается прочность получаемых брикетов, что ограничивает возможность их использования при длительном хранении и транспортировке. Получение же указанного отношения в пыли выше 5 снижает равномерность структуры брикетируемого материала и соответственно ухудшает прочностные свойства брикета.

Полученные брикеты хлористого калия не требуют использования кондиционирующих реагентов. Таким образом, реализация способа позволяет также снизить общий расход кондиционирующих реагентов на тонну готовой продукции.

Предлагаемый способ предполагает осуществление брикетирования пылевых фракций при температуре от выхода пыли из сушки до ее остывания.

При брикетировании легко осуществляется добавление к исходному материалу микро- и макропримесей соединений, содержащих В, N, Р, С, S, Si, металлы или их комбинации, позволяющих изменять агрохимические свойства удобрений. Кроме того, при добавлении хлорида натрия и/или хлорида кальция в любом соотношении к брикетируемой пылевой фракции появляется дополнительная возможность расширения ассортимента выпускаемой продукции. Крупность и количество указанных добавок, а также форма получаемых брикетов не имеет существенного значения. Количество добавок задается потребителем.

Способ осуществляется следующим образом.

Влажный кристаллизат, полученный методом растворения-кристаллизации с использованием кристаллизационной установки, подают на установку сушки, включающую в себя оборудование для сухого улавливания пыли, например циклон. Уловленная сухая пылевая фракция - пыль брикетируется, например, на валковом прессе и подается на склад готовой продукции. При необходимости при брикетировании пылевой фракции производится добавление микро- и макродобавок соединений, содержащих В, N, Р, С, S, Si, металлы или их комбинации, хлоридов натрия и/или кальция. Высушенный обеспыленный продукт, выгружаемый из установки сушки, обрабатывается кондиционирующими реагентами и также подается на склад готовой продукции.

Примеры осуществления способа.

Пример 1.

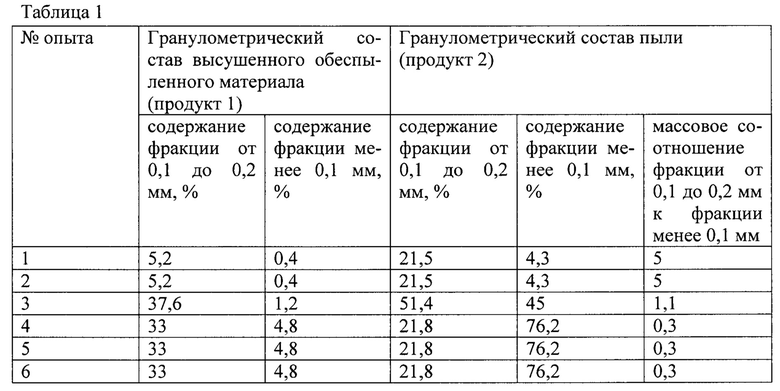

Влажный кристаллизат со средним размером частиц dcp-0,56 мм сушился в аппарате кипящего слоя с получением разгрузки аппарата - обеспыленного продукта (продукт 1) и отдуваемой пылевой фракции, улавливаемой в циклоне (продукт 2). В пыли массовое отношение фракций 0,1 до 0,2 мм к фракции менее 0,1 мм было равным 5,0. Гранулометрические составы продуктов приведены в таблице 1. Продукт 1 обрабатывали кондиционирующими реагентами, а продукт 2 брикетировали.

Брикетирование продукта 2 проводили сразу после сушки, при температуре 120°C, по безретурной схеме. Брикетирование вели при следующих параметрах работы пресса:

- диаметр валков 850 мм, длина 650 мм;

- расстояние между валками 0,5 мм;

- скорость вращения валков 12-15 об/мин;

- давление прессования 40-110 кН/см.

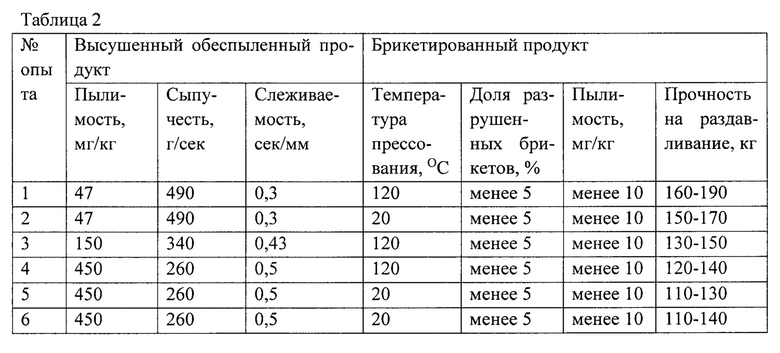

Обработанный реагентами продукт 1 и брикетированный продукт хранились при нормальной температуре 15 суток. Физико-механические свойства продуктов после хранения приведены в таблице 2.

Пример 2.

Условия проведения аналогичны примеру 1. Брикетирование продукта 2 проводили после его остывания, при температуре 20°C.

Пример 3.

Влажный кристаллизат со средним размером частиц dcp-0,25 мм сушился в аппарате кипящего слоя с получением разгрузки аппарата - обеспыленный продукт (продукт 1) и отдуваемой пылевой фракции, улавливаемой в циклоне (продукт 2). В пыли массовое отношение фракций 0,1 до 0,2 мм к фракции менее 0,1 мм было равным 1,1. Гранулометрические составы продуктов приведены в таблице 1. Продукт 1 обрабатывали кондиционирующими реагентами, а продукт 2 брикетировали. Брикетирование продукта 2 проводили сразу после сушки, при температуре 120°C, по безретурной схеме. Условия брикетирования аналогичны примеру 1.

Обработанный реагентами продукт 1 и брикетированный продукт хранились при нормальной температуре 15 суток. Физико-механические свойства продуктов после хранения приведены в таблице 2.

Пример 4.

Условия проведения аналогичны примеру 3. Гранулометрический состав пылевой фракции регулировали скоростью теплоносителя. В пыли массовое отношение фракций 0,1 до 0,2 мм к фракции менее 0,1 мм было равным 0,3. Гранулометрические составы продуктов приведены в таблице 1.

Брикетирование продукта 2 проводили сразу после сушки, при температуре 120°C, по безретурной схеме. Условия брикетирования аналогичны примеру 1. Физико-механические свойства продуктов после хранения 15 суток при нормальной температуре приведены в таблице 2.

Пример 5.

Условия проведения аналогичны примеру 4. Брикетирование продукта 2 проводили после его остывания, при температуре 20°C.

Пример 6.

Условия проведения аналогичны примеру 5. Перед брикетированием к уловленной целевой фракции добавили сухой кристаллический хлорид натрия со средним размером частиц dср-0,97 мм. Количество добавки хлорида натрия в смеси перед брикетированием составило 30 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОБЕСПЫЛЕННОГО КАЛИЙНОГО УДОБРЕНИЯ | 2002 |

|

RU2215717C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2012 |

|

RU2493100C1 |

| Способ получения беспыльных калийных удобрений | 1978 |

|

SU781194A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛИЯ | 1998 |

|

RU2143999C1 |

| Способ получения хлорида калия | 1982 |

|

SU1116008A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2009 |

|

RU2415082C1 |

| Способ получения хлористого калия | 1987 |

|

SU1490082A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ СИЛЬВИНИТОВЫХ РУД | 2013 |

|

RU2551508C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2769801C1 |

| Способ получения обеспыленных калийных удобрений | 1981 |

|

SU990757A1 |

Изобретение может быть использовано в химической промышленности. Способ получения хлористого калия методом растворения и кристаллизации включает сушку влажного концентрата с получением обеспыленного продукта и пылевой фракции. Обеспыленный продукт кондиционируют реагентами. Пылевую фракцию подвергают брикетированию при массовом отношении от 0,3 до 5 фракций от 0,1 до 0,2 мм к фракции менее 0,1 мм. Изобретение позволяет улучшить физико-механические свойства выпускаемого хлористого калия и снизить затраты на его производство, расширить ассортимент выпускаемой продукции. 3 з.п. ф-лы, 2 табл., 6 пр.

1. Способ получения хлористого калия методом растворения и кристаллизации, включающий сушку влажного концентрата с получением обеспыленного продукта и пылевой фракции, кондиционирование обеспыленного продукта реагентами, отличающийся тем, что пылевую фракцию подвергают брикетированию, при этом массовое отношение в ней фракций от 0,1 до 0,2 мм к фракции менее 0,1 мм составляет от 0,3 до 5.

2. Способ по п. 1, отличающийся тем, что брикетирование ведут при любой из температур от выхода пылевой фракции из сушки до ее остывания.

3. Способ по п. 2, отличающийся тем, что брикетирование ведут с добавлением микро- и макропримесей соединений, содержащих В, N, Р, С, S, Si, металлы или их комбинации.

4. Способ по п. 2, отличающийся тем, что брикетирование ведут с добавлением хлорида натрия и/или кальция.

| СПОСОБ ПОЛУЧЕНИЯ НЕПЫЛЯЩЕГО ХЛОРИСТОГО КАЛИЯ | 1995 |

|

RU2085490C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРИРОВАННОГО ХЛОРИСТОГО КАЛИЯ | 2001 |

|

RU2213078C2 |

| БИБЛИОТЕКА | 0 |

|

SU361141A1 |

| Способ извлечения хлорида калия из калийных солей | 1981 |

|

SU998347A1 |

| US 4568353 A1, 04.02.1986 | |||

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗМОРАЖИВАНИЯ ИСПАРИТЕЛЯ ПРИМЕНИТЕЛЬНО К УСТАНОВКЕ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА | 2013 |

|

RU2638704C2 |

Авторы

Даты

2018-04-25—Публикация

2017-06-27—Подача