Область техники, к которой относится изобретение

Изобретение относится к способу лазерной сварки встык одной или нескольких заготовок из закаленной под прессом стали, в частности марганцево-бористой стали, при котором заготовка или заготовки имеют толщину от 0,5 до 1,8 мм и/или в стыке возникает сдвиг толщины от 0,2 до 0,4 мм и при котором лазерную сварку осуществляют при подаче дополнительной проволоки в создаваемый, по меньшей мере, одним лазерным лучом расплав, причем расплав создают исключительно, по меньшей мере, одним лазерным лучом.

Уровень техники

Изготовленные по техническим условиям заказчика листовые заготовки из листовой стали (так называемые выполненные по заданным условиям заготовки) используют в автомобилестроении для соответствия высоким требованиям безопасности при столкновении при наименьшем весе кузова. Для этого отдельные листовые заготовки или ленты разного качества материала и/или разной толщины металла соединяют встык лазерной сваркой. Это позволяет согласовывать различные места готового элемента кузова с разными нагрузками. В частности, можно использовать более толстую или также повышенной прочности листовую сталь в местах с высокой нагрузкой, а более тонкие листы металла или также листы металла с относительно мягкими качествами глубокой вытяжки - в остальных местах. Благодаря таким изготовленным по техническим условиям заказчика металлическим листам становятся излишними дополнительные элементы усиления в кузове. Это экономит материал и обеспечивает уменьшение общего веса кузова.

В течение последних лет разработаны легированные бористые виды стали, в частности марганцево-бористой стали, достигающие высокой прочности, например прочности при разрыве на участке от 1500 до 2000 MПa, при горячей обработке давлением с быстрым охлаждением. В исходном состоянии марганцево-бристые виды стали обычно имеют ферритно-перлитную кристаллическую структуру и прочность примерно 600 MПa. Однако посредством пресс-закалки, т.е. при нагреве до температуры аустенитизации и последующем за ним быстром охлаждении можно создавать в формовочном прессе мартенситную структуру, поэтому обработанная сталь может достигать прочности при разрыве на участке от 1500 до 2000 MПa.

Элементы кузова, например средние стойки кузова, изготовленные из таких выполненных по техническим условиям заказчика стальных листовых заготовок, имеют до определенной толщины металла или определенного сдвига толщины безупречные характеристики твердости. Тем не менее, следует констатировалось, в частности, что при толщине металла от 0,5 до 1,8 мм или даже при сдвиге толщины между 0,2 и 0,4 мм возникает проблема, что лазерный сварной шов недостаточно затвердевает при горячей обработке давлением (при пресс-закалке). На участке сварного шва в итоге получают только частично мартенситную структуру, поэтому при нагрузке готового элемента может возникнуть повреждение сварного шва. Эта проблема предположительно связана с тем, что, в частности, при сдвиге толщины, как правило, нельзя обеспечивать достаточный контакт с охлажденным формообразующим инструментом или с охлаждающим инструментом, а вследствие этого сварной шов не полностью превращается в мартенсит.

В публикации US 2008/0011720 AI описан гибридный способ сварки лазерной электрической дугой листовых заготовок из марганцево-бористой стали, имеющих содержащий алюминий поверхностный слой и соединяемых встык друг с другом, причем лазерный луч комбинируют, по меньшей мере, с электрической дугой для расплавления металла в стыке и сваривания листовых заготовок друг с другом. Для этого электрическая дуга передается посредством вольфрамового сварочного электрода или образуется при применении сварочной горелки для сварки плавящимся в среде инертного газа электродом на заостренном конце дополнительной проволоки. Дополнительная проволока может содержать элементы (например, Mn, Ni и Cu), вызывающие превращение стали в аустенитную кристаллическую структуру и благоприятствующие поддержанию аустенитного превращения в расплаве.

С помощью этого известного гибридного способа сварки лазерной электрической дугой достигают, что поддающиеся горячей обработке давлением листовые заготовки из марганцево-бористой стали, имеющие покрытие на основе алюминиевого кремния, можно сваривать без предшествующего удаления покрывного материала на участке изготавливаемого сварного шва, причем, тем не менее, необходимо обеспечивать, однако, чтобы алюминий, находящийся в стыковочных краях листовых заготовок, не приводил к снижению прочности в сварном шве при разрыве конструктивного элемента. Предусматривая электрическую дугу за лазерным лучом, расплав делают однородным, а вследствие этого удаляют локальные алюминиевые концентрации более чем 1,2 мас.%, производящие ферритовую кристаллическую структуру. Этот известный гибридный способ сварки является относительно дорогим в отношении энергозатрат для выработки электрической дуги.

Раскрытие изобретения

В основе данного изобретения лежит задача создать лазерный способ сварки, с помощью которого можно соединять встык заготовки из закаленной под прессом стали, в частности из марганцево-бористой стали, имеющие толщину от 0,5 до 1,8 мм и/или у которых в стыке возникает сдвиг толщины от 0,2 до 0,4 мм, в изготовленные по техническим условиям заказчика заготовки, в частности в изготовленные по техническим условиям заказчика листовые заготовки, сварной шов которых может надежно затвердевать при горячей обработке давлением (пресс-закалке) в мартенситную кристаллическую структуру, Кроме того, способ должен отличаться высокой продуктивностью, а также относительно небольшими энергозатратами.

Для решения эта задача предлагается способ с признаками пункта 1 Формулы изобретения. Предпочтительные и выгодные варианты осуществления согласно изобретению способа указаны в зависимых пунктах Формулы изобретения.

Согласно изобретению способ служит для лазерной сварки одной или нескольких заготовок из закаленной под прессом стали, в частности марганцево-бористой стали, встык, при котором заготовка или заготовки имеют толщину между 0,5 и 1,8 мм, в частности между 0,5 и 1,6 мм, и/или в котором возникает сдвиг толщины в стыке между 0,2 и 0,4 мм, в частности между 0,2 и 0,3 мм. Для этого лазерная сварка происходит при подаче дополнительной проволоки в произведенный с помощью лазерного луча расплав. Согласно изобретению способ отличается, кроме того, тем, что дополнительная проволока содержит, по меньшей мере, один легирующий элемент, содержащий группу из марганца, хрома, молибдена, кремния и/или никеля, благоприятствующий образованию аустенита в произведенном с помощью лазерного луча расплаве, причем этот, по меньшей мере, один легирующий элемент содержится в дополнительной проволоке, по меньшей мере, с большей на 0,1 мас.% весовой долей, чем в закаленной под прессом стали заготовке или заготовках, и причем используемая заготовка или используемые заготовки не имеют покрытия или имеют частично снятое покрытие.

Согласно изобретению изготовленные изделия или изготовленные по техническим условиям заказчика листовые заготовки предоставляют в отношении горячего формования (пресс-отверждения) более широкое технологическое окно, в котором достигают достаточного повышения твердости конструктивного элемента, в частности, также в его сварном шве.

Согласно изобретению способ можно использовать не только при соединении встык друг с другом нескольких стальных листовых заготовок разного качества материала и/или толщины металла, но и также, например, при лазерной сварке отдельного в виде листа или в виде ленты листа стали, причем в указанном последнем случае свариваемые друг с другом кромки заготовки перемещают навстречу друг друга при пластическом деформировании, например при загибании кромки или роликовом формовании, так что они в результате располагаются встык, обращенными друг к другу.

Для предотвращения образование слоя окалины на стальных лентах или на листах стали их снабжают, как правило, покрытием на основе алюминия или основе алюминия-кремния. Предлагаемый согласно изобретению способ можно осуществлять при использовании таких стальных листовых заготовок или стальных лент с покрытием, причем согласно предпочтительному варианту согласно изобретению способа перед лазерной сваркой покрытие на основе алюминия или алюминия и кремния удаляют на участке края вдоль свариваемых друг с другом стыковочных краев, так что используется заготовка или заготовки с частично снятым слоем. Это может осуществляться посредством, по меньшей мере, одного луча энергии, предпочтительно лазерного луча. Также предполагается механическое или высокочастотное (СВЧ) удаление слоя. Таким способом можно надежно предотвращать вредное влияние на сварной шов в том или ином случае непроизвольно внесенным материалом покрытия, которое может или могло бы приводить при горячей обработке давлением (пресс-закалке) к нарушению характеристик твердости.

Стальные листовые заготовки или стальные ленты без покрытия также могут свариваться друг с другом согласно изобретению способом.

В предпочтительном варианте выполнения согласно изобретению способа заготовка или заготовки выбирают исходя из того, что сталь имеет следующий состав: от 0,16 до 0,50 мас.% C, максимально 0,40 мас.% Si, от 0,50 до 2,00 мас.% Mn, максимально 0,025 мас.% P, максимально 0,010 мас.% S, максимально 0,60 мас.% Cr, максимально 0,50 мас.% Мо, максимально 0,050 мас.% Ti, от 0,0008 до 0,0070 мас.% B, минимально 0,010 мас.% Al, остальное Fe и неизбежные загрязнения. Изготовленные из такой стали конструктивные элементы имеют относительно высокую прочность при разрыве после пресс-закалки.

Особенно предпочтительно использовать в согласно изобретению способе заготовки в виде ленты или в виде листовых заготовок из закаленной под прессом стали, имеющих прочность при разрыве на участке от 1500 до 2000 MПa после пресс-закалки.

Другое предпочтительное осуществление согласно изобретению способа отличается тем, что используемая в нем дополнительная проволока имеет следующий состав: от 0,05 до 0,15 мас.% C, от 0,5 до 2,0 мас.% Si , от 1,0 до 2,5 мас.% Mn, 0,5 до 2,0 мас.% Cr + Мо, от 1,0 до 4,0 мас.% Ni, остальное Fe и неизбежные загрязнения. В результате опытов оказалось, что с помощью такой дополнительной проволоки, осуществляя согласно изобретению способ, можно особенно надежно обеспечивать полное преобразование сварного шва в мартенситную структуру при последующей пресс-закалке.

Согласно другому предпочтительному выполнению согласно изобретению способа используемая в нем дополнительная проволока имеет, по меньшей мере, на 0,1 мас.% меньшую весовую долю углерода, чем закаленная под прессом сталь заготовки или заготовок. Охрупчивание сварного шва можно предотвращать относительно низким содержанием углерода в дополнительной проволоке. В частности, хорошей остаточной растяжимости в сварном шве можно достигать относительно низким содержанием углерода в дополнительной проволоке.

Другое предпочтительное выполнение согласно изобретению способа предусматривает, что дополнительную проволоку подводят в нагретом состоянии к расплаву. Этим достигают более высокой скорости процесса или более высокой продуктивности. Так как при таком варианте осуществления способа с помощью лазерного луча не нужно расходовать большое количество энергии для расплавления дополнительной проволоки. Предпочтительно, если дополнительную проволоку нагревают перед подачей в расплав, по меньшей мере, на одном участке длины до температуры, по меньшей мере, 50°C.

Для предотвращения охрупчивания сварного шва другой предпочтительный вариант осуществления согласно изобретению способа предусматривает, что в расплав во время лазерной сварки подводят защитный газ (инертный газ). Особенно предпочтительно, если используют при этом в качестве инертного газа чистый аргон, гелий, азот или их смесь или рабочую смесь из аргона, гелия, азота и/или двуокиси углерода и/или кислорода.

Краткое описание чертежей

Далее приводится более подробное разъяснение изобретения посредством изображающего один пример его осуществления чертежа. На нем схематически показано:

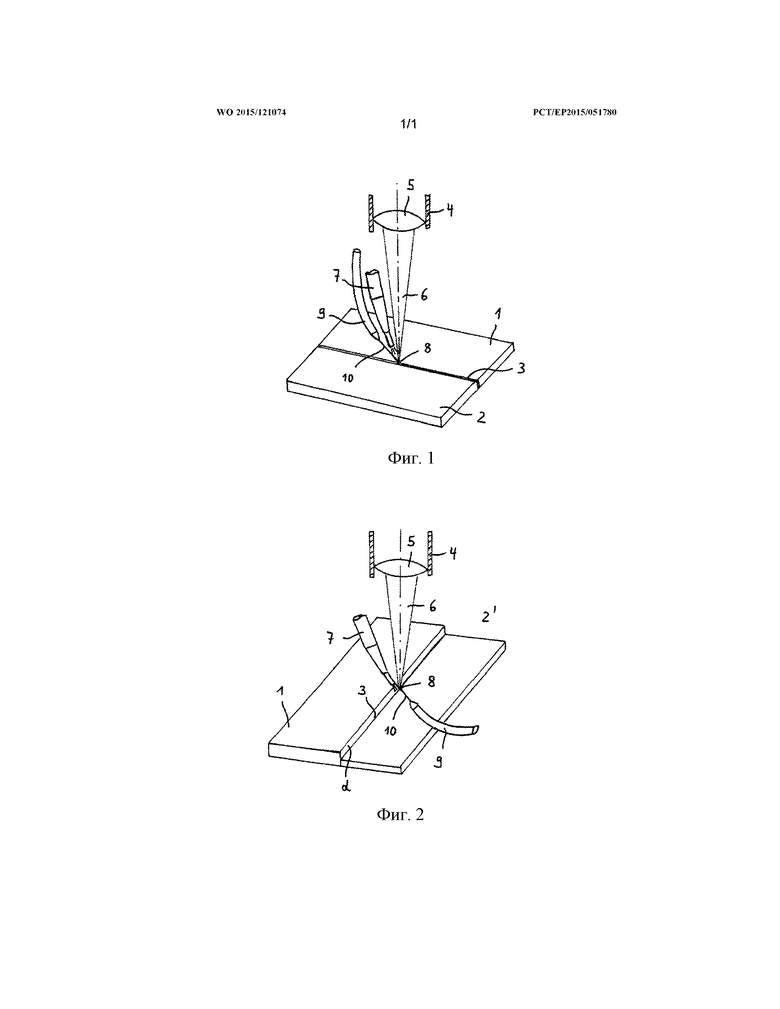

фиг. 1 - перспективный вид частей устройства для осуществления предложенного лазерного способа сварки, причем свариваются по существу две одинаковые по толщине, закаленные под прессом стальные листовые заготовки; и

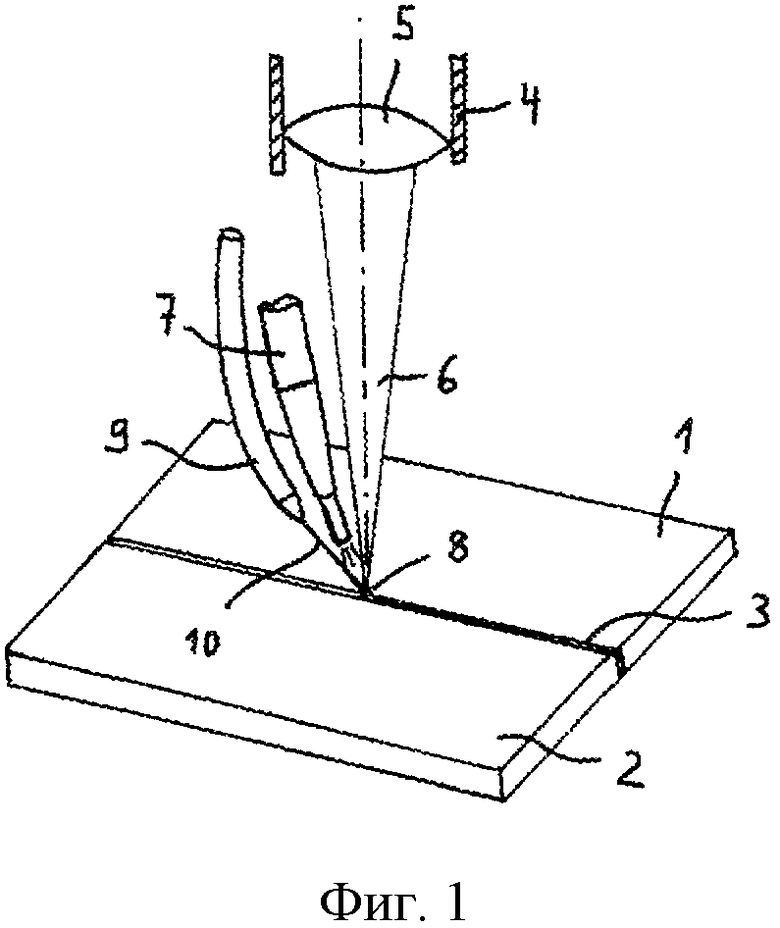

фиг. 2 - перспективный вид элементов устройства для осуществления согласно изобретению лазерного способа сварки, причем в данном случае сваривают встык друг с другом две имеющих разную толщину, закаленные под прессом стальные листовые заготовки.

Осуществление изобретения

На фиг. 1 схематически изображено устройство, с помощью которого можно осуществлять согласно изобретению лазерный способ сварки. Устройство содержит опорную плиту (не показана), на которой состыкованы друг с другом две ленты или листовые заготовки 1, 2 из стали разного качества материала встык вдоль соединительного стыка 3. Например, одно изделие 1 или 2 имеет относительно мягкое качество глубокой вытяжки, в то время как другое изделие 2 или 1 состоит из листовой стали повышенной прочности. По меньшей мере, одно из изделий 1, 2 из закаленной под прессом стали изготовлено, например, из марганцево-бористой стали.

Изделия 1, 2, по существу, одинаковые по толщине. Их толщина составляет от 0,5 до 1,8 мм, например 1,6 мм.

Выше изделий 1, 2 изображен в общих чертах участок лазерной сварочной головки 4, снабженный оптикой (не показано) для подвода лазерного луча, а также фокусирующей линзой 5 для лазерного луча 6. Кроме того, в лазерной сварочной головке 4 расположен шланг 7 для подвода инертного газа. Горловина шланга 7 для инертного газа направлена, по существу, на участок фокусировки лазерного луча 6 или на произведенный лазерным лучом 6 расплав 8. В качестве инертного газа используют предпочтительно чистый аргон или, например, рабочую смесь из аргона, гелия и/или двуокиси углерода. Кроме того, в лазерной сварочной головке 4 закреплено устройство 9 подвода проволоки, посредством которого к расплаву 8 подводят специальный дополнительный материал в виде проволоки 10, также расплавляемой лазерным лучом 6. Дополнительную проволоку 10 подводят в расплав 8 в нагретом состоянии. Для этого устройство 9 подвода проволоки оснащено, по меньшей мере, одним нагревательным элементом (не показан), например окружающей проволоку 10 нагревательной спиралью. С помощью нагревательного элемента дополнительную проволоку 10 предпочтительно нагревают до температуры, по меньшей мере, 50°C, особенно предпочтительно, по меньшей мере, до 90°C.

Изображенный на фиг. 2 пример выполнения отличается от примера выполнения согласно фиг. 1 тем, что заготовки 1, 2' имеют разную толщину, поэтому в стыке 3 существует сдвиг d толщины между 0,2 и 0,4 мм, например 0,3 мм. Например, одна заготовка 2' имеет толщину металла на участке от 1,2 до 1,3 мм, в то время как другая заготовка 1 имеет толщину металла на участке от 1,4 до 1,5 мм. Кроме того, соединяемые встык 3 друг с другом заготовки 1, 2' могут отличаться друг от друга также по своему качеству материала. Например, более толстая листовая заготовка 1 изготовлена из листовой стали повышенной прочности, тогда как более тонкая стальная листовая заготовка 2' имеет относительно мягкое качество глубокой вытяжки.

Закаленная под прессом сталь, из которой состоит, по меньшей мере, одна из соединяемых встык 3 друг с другом заготовок 1, 2 или 2', может иметь, например, следующий химический состав:

максимально 0,45 мас.% C,

максимально 0,40 мас.% Si,

максимально 2,0 мас.% Mn,

максимально 0,025 мас.% P,

максимально 0,010 мас.% S,

максимально 0,8 мас.% Cr + Мо,

максимально 0,05 мас.% Ti,

максимально 0,0050 мас.% B,

минимально 0,010 мас.% Al,

остальное Fe и неизбежные загрязнения.

Заготовки или стальные листовые заготовки 1, 2 или 2' могут быть без покрытия или снабженными покрытием, в частности слоем из Al - Si. В состоянии поставки, т.е. перед термообработкой и быстрым охлаждением, предел Re текучести закаленных под прессом стальных листовых заготовок 1, 2 и/или 2', составляет, предпочтительно, по меньшей мере, 300 MPa; их прочность Rm при разрыве составляет, по меньшей мере, 480 MПa, а их относительное удлинение А80 при разрыве составляет, по меньшей мере, 10%. После горячей обработки давлением (пресс-закалки), т.е. аустенитизации, при температуре примерно от 900 до 920°C и последующем быстром охлаждении эти стальные листовые заготовки имеют предел Re текучести примерно 1.100 MПa, прочность Rm при разрыве примерно от 1.500 до 2000 MПa и относительное удлинение А80 при разрыве примерно 5,0%.

Если заготовки или стальные листовые заготовки 1, 2 и/или 2' снабжены алюминиевым покрытием, в частности покрытием Al - Si, покрытие удаляют или частично снимают слой перед лазерной сваркой на участке края вдоль свариваемых друг с другом стыковочных краев. При необходимости удаляют прилипший также к стыковочным краям 3 или кромке реза алюминиевый материал покрытия. Снятие (удаление) алюминиевого материала покрытия может осуществляться предпочтительно посредством, по меньшей мере, одного лазерного луча.

Используемая дополнительная проволока 10 имеет, например, следующий химический состав:

0,1 мас.% C,

0,8 мас.% Si,

1,8 мас.% Mn,

0,35 мас.% Cr,

0,6 мас.% Мо,

2,25 мас.% Ni,

остальное Fe и неизбежные загрязнения.

При этом содержание марганца в дополнительной проволоке 10 всегда выше, чем содержание марганца в закаленных под прессом заготовках 1, 2 или 2'. Предпочтительно, если содержание марганца дополнительной проволоки 10 составляет, примерно, на 0,2 мас.% больше, чем содержание марганца в закаленных под прессом заготовках 1, 2 или 2'. Кроме того, благоприятно, даже если содержание хрома и молибдена в дополнительной проволоке 10 выше, чем в закаленных под прессом изделиях 1, 2 или 2'. Предпочтительно, если комбинированное содержание хрома и молибдена в дополнительной проволоке 10, примерно, на 0,2 мас.% выше, чем комбинированное содержание хрома - молибдена в закаленных под прессом изделиях 1, 2 или 2'. Содержание никеля в дополнительной проволоке 10 располагается предпочтительно на участке от 1 до 4 мас.%. Кроме того, дополнительная проволока 10 имеет предпочтительно меньшее содержание углерода, чем закаленная под прессом сталь заготовок 1, 2 или 2'.

Изобретение относится к способу лазерной сварки встык по меньшей мере одной заготовки из закаленной под прессом марганцовистой боросодержащей стали. Заготовка (1, 2) имеет толщину от 0,5 до 1,8 мм и/или с перепадом толщины (d) в стыке (3) от 0,2 до 0,4 мм. Лазерную сварку осуществляют при подаче дополнительной проволоки (10) в создаваемый по меньшей мере одним лазерным лучом (6) расплав (8). Для обеспечения надежного затвердевания сварного шва при горячей обработке давлением (пресс-закалке) дополнительная проволока (10) содержит по меньшей мере один легирующий элемент, содержащий группу из марганца, хрома, молибдена, кремния и/или никеля, обеспечивающий образование аустенита в расплаве (8), полученном с помощью лазерного луча (6). Указанный один легирующий элемент содержится в дополнительной проволоке (10), по меньшей мере, с большей на 0,1 мас.% весовой долей, чем в закаленной под прессом стальной заготовке (1, 2). Заготовка (1, 2; 1, 2')не имеют покрытия или имеет частично снятое покрытие. 19 з.п. ф-лы, 2 ил.

1. Способ лазерной сварки встык, включающий сварку по меньшей мере одной заготовки из упрочняемой под прессом стали, при котором по меньшей мере одна заготовка (1, 2; 1, 2’) имеет толщину 0,5-1,8 мм и/или в стыке возникает перепад (d) толщины 0,2-0,4 мм и при котором лазерную сварку осуществляют с подачей сварочной проволоки (10) в расплав (8), создаваемый по меньшей мере одним лазерным лучом (6), причем расплав (8) создают только по меньшей мере одним лазерным лучом (6), при этом сварочная проволока (10) содержит по меньшей мере один легирующий элемент из группы, включающей марганец, хром, молибден, кремний и/или никель, способствующий формированию аустенита в создаваемом лазерным лучом (6) расплаве (8), причем указанный по меньшей мере один легирующий элемент присутствует в сварочной проволоке (10) в массовых процентах на 0,1 мас.% больше, чем в упрочняемой под прессом стали по меньшей мере одной заготовки (1, 2; 1, 2’), и причем по меньшей мере одна заготовка (1, 2; 1, 2’) не имеет покрытия или имеет частично удаленное абляцией покрытие на краевом участке вдоль свариваемых торцов, отличающийся тем, что сварочная проволока (10) имеет следующий состав, мас.%:

С 0,05-0,15

Si 0,5-2,0

Mn 1,0-2,5

Cr+Mo 0,5-2,0

Ni 1,0-4,0

Fe и неизбежные загрязнения - остальное,

причем сварочная проволока (10) имеет массовое процентное содержание углерода по меньшей мере на 0, 1 мас.% меньше, чем упрочняемая под прессом сталь по меньшей мере одной заготовки (1, 2; 1, 2’).

2. Способ по п. 1, отличающийся тем, что сталь по меньшей мере одной заготовки (1, 2; 1, 2’) имеет следующий состав, мас.%:

С 0,16-0,50

Si макс. 0,40

Mn 0,50-2,00

Р макс. 0,025

S макс. 0,010

Cr макс. 0,60

Мо макс. 0,50

Ti макс. 0,050

В 0,0008-0,0070

Al мин. 0,010

Fe и неизбежные загрязнения - остальное.

3. Способ по п. 1 или 2, отличающийся тем, что сварочную проволоку (10) подают в расплав (8) в нагретом состоянии.

4. Способ по п. 3, отличающийся тем, что, по меньшей мере, участок длины сварочной проволоки (10) нагревают перед подачей в расплав (8) до температуры по меньшей мере 50°С.

5. Способ по п. 1 или 2, отличающийся тем, что на расплав (8) во время лазерной сварки подают инертный газ.

6. Способ по п. 5, отличающийся тем, что в качестве инертного газа используют чистый аргон или смесь из аргона и диоксида углерода.

7. Способ по п. 1 или 2, отличающийся тем, что по меньшей мере одна заготовка (1, 2; 1, 2’) с частично удаленным покрытием имеет поверхностный слой на основе алюминия или алюминия-кремния.

8. Способ по п. 1 или 2, отличающийся тем, что сварочную проволоку (10) подают в расплав (8) в нагретом состоянии, причем на расплав (8) во время лазерной сварки подают инертный газ.

9. Способ по п. 8, отличающийся тем, что в качестве инертного газа используют чистый аргон или смесь из аргона и диоксида углерода.

10. Способ по п. 1 или 2, отличающийся тем, что сварочную проволоку (10) подают в расплав (8) в нагретом состоянии, причем, по меньшей мере, участок длины сварочной проволоки (10) нагревают перед подачей в расплав (8) до температуры по меньшей мере 50°С и причем на расплав (8) во время лазерной сварки подают инертный газ.

11. Способ по п. 10, отличающийся тем, что в качестве инертного газа используют чистый аргон или смесь из аргона и диоксида углерода.

12. Способ по п. 1 или 2, отличающийся тем, что по меньшей мере одна заготовка (1, 2; 1, 2’) с частично удаленным покрытием имеет поверхностный слой на основе алюминия или алюминия-кремния, причем сварочную проволоку (10) подают в расплав (8) в нагретом состоянии.

13. Способ по п. 12, отличающийся тем, что, по меньшей мере, участок длины сварочной проволоки (10) нагревают перед подачей в расплав (8) до температуры по меньшей мере 50°С.

14. Способ по п. 1 или 2, отличающийся тем, что по меньшей мере одна заготовка (1, 2; 1, 2’) с частично удаленным покрытием имеет поверхностный слой на основе алюминия или алюминия-кремния, причем инертный газ подают на расплав (8) в ходе лазерной сварки.

15. Способ по п. 14, отличающийся тем, что в качестве инертного газа используют аргон или смесь из аргона и диоксида углерода.

16. Способ по п. 1, отличающийся тем, что по меньшей мере одна заготовка изготовлена из борсодержащей марганцовистой стали.

17. Способ по п. 1, отличающийся тем, что по меньшей мере одна заготовка изготовлена из борсодержащей марганцовистой стали, причем сварочную проволоку (10) подают в расплав (8) в нагретом состоянии и причем, по меньшей мере, участок длины сварочной проволоки (10) нагревают перед подачей в расплав (8) до температуры по меньшей мере 50°С.

18. Способ по п. 1, отличающийся тем, что по меньшей мере одна заготовка изготовлена из борсодержащей марганцовистой стали, причем сварочную проволоку (10) подают в расплав (8) в нагретом состоянии и причем на расплав (8) во время лазерной сварки подают инертный газ.

19. Способ по п. 18, отличающийся тем, что в качестве инертного газа используют аргон или смесь из аргона и диоксида углерода.

20. Способ по п. 1, отличающийся тем, что по меньшей мере одна заготовка (1, 2; 1, 2’) изготовлена из борсодержащей марганцовистой стали и имеет поверхностный слой на основе алюминия или алюминия-кремния, причем инертный газ подают в расплав (8) в нагретом состоянии.

| WO 2013014481 A, 31.01.2013 | |||

| US 2008011720 A1, 17.01.2008 | |||

| WO 2012079007663 A1, 19.01.2012 | |||

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ | 1992 |

|

RU2038937C1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2008 |

|

RU2373037C1 |

Авторы

Даты

2018-04-25—Публикация

2015-01-29—Подача