Область техники, к которой относится изобретение

Изобретение относится к способу получения изготавливаемой по размеру, деформируемой в горячем состоянии листовой заготовки, при котором, по меньшей мере, два листа из стали разного сорта и/или разной толщины соединяют встык лазерной сваркой, причём, по меньшей мере, один из листов изготовлен из закаливаемой под прессом стали и имеет металлическое покрытие на основе алюминия иди алюминия-кремния, при этом лазерная сварка проводится с подачей присадочной проволоки в жидкий металл шва, образовавшийся исключительно посредством, по меньшей мере, одного сварочного луча, присадочная проволока по существу не содержит алюминия, но содержит, по меньшей мере, один легирующий элемент, способствующий образованию аустенита и присутствующий в присадочной проволоке с долей по массе, превышающей, по меньшей мере, на 0,1 вес. % ту же долю в закаляемой под прессом стали, причём присадочная проволока подогревается нагревателем перед поступлением в жидкий металл шва.

Уровень техники

Изготовленные по размеру сутунки из стального листа (так называемые Tailored Blanks (изготовленные по размеру заготовки)) используются в автомобилестроении для удовлетворения повышенных требований к ударной прочности при возможно малом весе кузова. Для этого соединяют лазерной сваркой встык между собой отдельные сутунки или ленты из материала разного сорта и/или разной толщины. Таким образом разные участки конструктивной детали кузова могут быть приведены в соответствие с разными нагрузками. Так, например, в местах повышенной нагрузки может применяться более толстый или более прочный стальной лист, а на остальных местах могут применяться более тонкие листы или же листы относительно мягких сортов, предназначенных для глубокой вытяжки. При использовании таких изготовленных по размеру сутунок становятся излишними дополнительные усиливающие элементы. Это экономит материал и позволяет снизить общий вес кузова.

В современном кузовном производстве применяются стали с содержанием марганца и бора, которые при горячей деформации, сопровождающейся резким охлаждением, обеспечивают высокие прочностные свойства, например, прочность при растяжении в диапазоне от 1500 до 200 МПа. В исходном состоянии содержащие марганец и бор стали обладают обычно ферритно-перлитной структурой и прочностью при растяжении ок. 600 МПа. Однако закалкой под прессом, т. е. нагревом до температуры аустенитизации и последующим резким охлаждением, можно задать мартенситную структуру, в результате чего обработанные таким образом стали могут приобретать прочность при растяжении в диапазоне от 1500 до 2000 МПа.

В числе прочего, по соображениям противокоррозионной защиты стальные листы покрывают металлическим противокоррозионным слоем. Лист из закаляемой под прессом стали, предназначенный для производства изготавливаемых по размеру заготовок (tailored Blanks), имеет обычно металлическое покрытие на основе алюминия-кремния. При этом металлическое покрытие состоит из внутреннего слоя из интерметаллического сплава и наружного слоя из металлического сплава. Однако применение таких стальных листов с покрытием сопряжено со значительными трудностями, поскольку при сварке содержащих покрытие стальных сутунок часть выполненного из AlSi покрытия попадает в образовавшийся в стыке жидкий металл шва и способна образовать хрупкие интерметаллические фазы или ферритные зоны, сохраняющиеся даже после аустенитизации и закалки сутунки. При последующей механической нагрузке в статических или динамических условиях в таких интерметаллических или ферритных зонах происходит иногда отказ или разрушение сварного шва. Для предупреждения затекания части выполненного из AlSi покрытия в жидкий металл шва уже предлагалось очищать перед сваркой краевую зону привариваемой кромки сутунки. Однако эта дополнительная технологическая операция является весьма затратоёмкой и требует длительного времени.

В ЕР 2 007 545 В1 предложено удалять из выполненного из AlSi покрытия только наружный слой сплава, что относительно легко может быть сделано щёточной обработкой или с помощью лазерного луча. В противоположность этому более тонкий и труднее удаляемый слой интерметаллического сплава оставляют на свариваемом стальном листе. Однако и такое частичное удаление покрытия является затратоёмким и требующим длительного времени. Кроме того при сварке частично очищенных от покрытия стальных сутунок по ЕР 2 007 545 В1 в жидкий металл шва может поступить такое количество алюминия из слоя интерметаллического сплава, что иногда отмечается снижение прокаливаемости сварного шва.

Кроме того лазерная сварка изготовленных по размеру заготовок (tailored Blanks) частично вызывает уменьшение несущего сечения листа. Из-за отрезной щели, образующейся при раскрое подлежащего сварке стального листа, у сварного шва частично происходят западение покровного слоя и/или возврат корня сварного шва. Такая проблема отмечается прежде всего при комбинациях листов одинаковой толщины и из материала разного сорта. Иначе, чем в случае с изготовленными по размеру деталями для холодной деформации, сварной шов изготовленных по размеру деталей для горячей деформации не обладает после термообработки в печи и закалки повышенной прочностью по сравнению с материалом стальных листов. Для изготовленных по размеру деталей для холодной деформации такое повышение прочности может компенсировать влияние от снижения сечения листа. Обычно это не возможно для изготовленных по размеру деталей, предназначенных для горячей деформации.

Из ЕР 1 878 531 В1 известен гибридный способ лазерно-электродуговой сварки, при котором сутунки из стали с содержанием марганца и бора и с содержащим алюминий покрытием соединяют между собой встык, при этом лазерный луч комбинируют, по меньшей мере, с электрической дугой для расплавления металла на стыке и для сварки сутунок между собой. При этом электрическую дугу образуют посредством вольфрамового сварочного электрода или же путём применения горелки для сварки в среде инертного газа на конце присадочной проволоки. В присадочной проволоке могут присутствовать легирующие элементы (например, Mn, Ni), способствующие аустенитному превращению структуры сварного шва и следовательно прокаливаемости. Назначение такого гибридного способа сварки состоит в том, чтобы можно было сваривать деформируемые в горячем состоянии сутунки из стали с содержанием марганца и бора с покрытием на основе алюминия-кремния без предварительного удаления материала покрытия на участке изготавливаемого сварного шва, причём тем не менее должно быть обеспечено, чтобы находящийся на кромках стыка сутунок алюминий не снижал прочности детали при растяжении на месте сварного шва. В случае применения электродуговой сварки после лазерной сварки жидкий металл шва должен гомогенизироваться и в результате должны удаляться локальные концентрации алюминия в размере свыше 1,2 вес. %, вызывающие образование ферритной структуры.

Однако гибридный способ лазерно-электродуговой сварки является относительно медленным и дорогостоящим из-за потребления энергии при формировании дополнительной электрической дуги. Кроме того при этом способе образуется очень широкий сварной шов с большой выпуклостью шва и его корня.

Также известен из DE 10 2012 111 118 В3 на имя заявителя способ лазерной сварки встык заготовок из стали с содержанием марганца и бора (MnB), при котором толщина заготовок составляет не менее 1,8 мм и/или на стыке образуется утолщение размером не менее 0,4 мм и при котором лазерная сварка проводится с подачей присадочной проволоки в жидкий металл шва, образовавшийся исключительно под действием лазерного луча. Для обеспечения того, чтобы сварной шов при горячей деформации надёжно затвердевал с образованием мартенситной структуры, этим способом предусмотрено, чтобы в присадочной проволоке содержался, по меньшей мере, один легирующий элемент из группы, содержащей марганец, хром, молибден, кремний и/или никель, способствующий образованию аустенита в жидком металле шва, причём такой легирующий элемент содержится в присадочной проволоке при доле по массе, большей, по меньшей мере, на 0,1 вес. %, чем в закаляемой под прессом стали заготовок. При этом заготовки могут иметь покрытие на основе алюминия или алюминия-кремния, удаляемое по краю вдоль свариваемых встык кромок перед лазерной сваркой. Кроме того этим способом предусмотрено, чтобы присадочная проволока перед своим поступлением в жидкий металл шва подогревалась до температуры не менее 50ºС , по крайней мере, на одном продольном участке. Способ положительно зарекомендовал себя на практике. Однако удаление металлического покрытия по краю свариваемых стальных листов посредством лазерного луча или механического съёма является дорогостоящим и требует много времени.

Раскрытие изобретения

В основу изобретения положена задача создания способа лазерной сварки, с помощью которого могут быть соединены встык листы из стали разного сорта и/или разной толщины, из которых, по меньшей мере, один лист выполнен из закаляемой под прессом стали и содержит металлическое покрытие на основе алюминия или алюминия- кремния, при этом их сварной шов при горячей деформации (закалке под прессом) может надёжно приобретать мартенситную структуру (например, при соединении MnB – MnB) или смешанную структуру (например, при соединении стали с содержанием марганца и бора с микролегированной сталью), причём способ сварки должен быть относительно дешёвым и обеспечивать оптимальную геометрию сварного шва.

Для решения этой задачи предложен способ, признаки которого приведены в пункте 1 формулы изобретения. Предпочтительные и оптимальные варианты осуществления способа согласно изобретению указаны в зависимых пунктах формулы изобретения.

Способ согласно изобретению предназначен для получения изготавливаемой по размеру, деформируемой в горячем состоянии листовой заготовки. Этим способом соединяют встык посредством лазерной сварки, по меньшей мере, два листа из стали разного сорта и/или разной толщины, причём, по меньшей мере, один из листов изготовлен из закаляемой под прессом стали, предпочтительно стали с содержанием марганца и бора, с металлическим покрытием на основе алюминия или алюминия- кремний. Лазерная сварка ведётся с подачей присадочной проволоки в жидкий металл шва, образовавшийся исключительно под действием, по меньшей мере, одного лазерного луча, при этом присадочная проволока по существу не содержит алюминия, но содержит, по меньшей мере, один легирующий элемент, способствующий образованию аустенита, доля по массе которого в присадочной проволоке больше, по меньшей мере, на 0,1 вес. %, чем в закаляемой под прессом стали, при этом присадочная проволока подогревается нагревателем перед поступлением в жидкий металл шва. Кроме того способ согласно изобретению отличается тем, что стальные листы привариваются друг к другу с образованием зазора со средней шириной не менее 0,15 мм, ограниченного свариваемыми между собой кромками, при этом в зазор подаётся столько материала присадочной проволоки, чтобы соотношение между объёмом поступившей в зазор присадочной проволоки и объёмом материала стального листа, расплавленного, по меньшей мере, одним лазерным лучом, составляло не менее 20 %, предпочтительно, не менее 30 %.

Под присадочной проволокой без содержания алюминия или по существу без содержания алюминия в контексте данного изобретения подразумевается присадочная проволока, в которой, за исключением неизбежных примесей или примесей в виде следов, не содержится алюминий.

При использовании способа лазерной сварки согласно изобретению не требуется предварительного удаления покрытия по краю стального листа с металлическим покрытием на основе алюминия или алюминия-кремния и соответственно не предусматривается. Вследствие отсутствия необходимости в удалении (съёма) металлического покрытия по краям способ согласно изобретению заметно дешевле по сравнению с известным способом согласно ЕР 2 007 545 В1.

Поскольку стальные листы согласно изобретению соединяются с оставлением зазора, средняя ширина которого составляет не менее 0,15 мм, предпочтительно не менее 0,18 мм, особо предпочтительно не менее 0,2 мм, причём диаметр или ширина лазерного луча при падении на стык по сравнению с обычным диаметром лазерного луча остаётся по существе неизменным, то этим гарантируется, что меньшее количество материала стальных листов расплавится и следовательно также в меньшем объёме расплавится содержащее алюминий покрытие и затечёт в жидкий металл шва. Задаваемый позиционированием листов зазор заполняется расплавленным материалом присадочной проволоки, не содержащей по существу алюминий. Кроме того подача присадочной проволоки приводит к улучшению гомогенизации жидкого металла шва, т. е. попадающий в жидкий металл шва объём алюминия из металлического покрытия существенно снижается и распределяется очень или почти равномерно. Согласно изобретению в зазор поступает такое количество материала присадочной проволоки, что соотношение между объёмом поступившей в зазор присадочной проволоки и объёмом расплавленного лазерным лучом материала стального листа составляет не менее 20 вес. % или не менее 30 вес. %, предпочтительно не менее 35 вес. %, особо предпочтительно не менее 40 вес. %.

Средняя ширина зазора должна составлять предпочтительно не более 0,5 мм. В результате способ согласно изобретению можно осуществлять с применением обычной оптики, предназначенной для лазерной сварки, так как диаметр или ширина лазерного луча на месте падения на стык должна оставаться по возможности неизменной. Меньшая средняя ширина зазора и сварка исключительно лазерным лучом обеспечивают получение узкого сварного шва с незначительным сводом шва и его корня по сравнению с относительно широким сварным швом при гибридной лазерно-электродуговой сварке. По аналогичным причинам соотношение между объёмом поступившей в зазор присадочной проволоки и объёмом расплавленного, по меньшей мере, одним лазерным лучом материала стального листа не должно превышать 60 %.

Применяемая в способе согласно изобретению присадочная проволока по существу не содержит алюминия, но содержит, по меньшей мере, один легирующий элемент, который способствует образованию аустенита и который присутствует в присадочной проволоке при доле по массе, превышающей на 0,1 вес. %, предпочтительно на 0,2 вес. %, ту же долю по массе в закаливаемой под прессом стали. Добавкой одного или нескольких стимулирующих образование аустенита легирующих элементов улучшается прокаливаемость сварного шва. Предпочтительно в присадочной проволоке содержатся, по меньшей мере, марганец и/или никель в качестве легирующих элементов, стимулирующих или стабилизирующих образование аустенита.

Другим предпочтительным вариантом осуществления способа согласно изобретению предусмотрено, чтобы применяемая присадочная проволока имела следующий состав: 0,05 – 0,15 вес. % С, 0,5 – 2,0 вес. % Si, 1,0 – 3,0 вес. % Mn, 0,5 – 2,0 вес. % Cr + Mo и 1,0 – 4,0 вес. % Ni, остальное – железо и неизбежные примеси. Внутренние опыты показали, что с помощью такой присадочной проволоки при использовании способа согласно изобретению можно очень надёжно обеспечить в сварном шве полное превращение в мартенситную структуру (например, при соединении MnB – MnB) или в смешанную структуру (например, при соединении стали с содержанием марганца и бора с микролегированной сталью) при последующей горячей деформации (закаливании под прессом) изготовленной по размеру заготовки.

В другом предпочтительном варианте осуществления способа согласно изобретению применяемая в нём присадочная проволока содержала долю углерода по массе, которая ниже, по меньшей мере, на 0,1 вес. % той же доли в закаляемой под прессом стали, по меньшей мере, одного из соединяемых между собой листов. Этим можно исключить охрупчивание сварного шва. В частности, при относительно низком содержании углерода в присадочной проволоке обеспечивается хорошая остаточная растяжимость сварного шва.

Согласно изобретению присадочную проволоку перед её поступлением в жидкий металл шва подогревают нагревателем. Например, присадочную проволоку перед её подачей (поступлением) в расплав подогревают нагревателем до температуры не ниже 60 0С, предпочтительно не ниже 100 0С, особо предпочтительно не ниже 150 0С, в частности, не ниже 180 0С. В результате становится возможной заметно большая скорость сварки по сравнению со сваркой с применением не нагретой присадочной проволоки, так как конец нагретой присадочной проволоки быстрее плавится лазерным лучом. Кроме того более стабильным становится процесс сварки за счёт нагрева присадочной проволоки перед её поступлением в жидкий металл шва.

Скорость сварки или скорость, с которой перемещаются свариваемые встык между собой стальные листы относительно лазерного луча, составляет в способе согласно изобретению не менее 3 м/мин., предпочтительно не менее 6 м/мин., особо предпочтительно не менее 9 м/мин.

Для быстрого и эффективного нагрева присадочной проволоки в способе согласно изобретению предпочтительно применяется нагреватель, которым присадочная проволока перед её поступлением в жидкий металл шва нагревается индуктивно, электрически, кондуктивно или тепловым излучением. При этом электрический нагрев присадочной проволоки проводится преимущественно таким образом, чтобы электрический ток проходил по контактам через присадочную проволоку. Скорость, с которой подводится присадочная проволока, находится в диапазоне предпочтительно от 70 до 100 % от скорости лазерной сварки.

По сравнению с лазерной сваркой после предварительного удаления покрытия по краям свариваемых встык стальных листов с покрытием способ согласно изобретению обеспечивает оптимальную геометрию сварного шва, а именно большее несущее сечение кромки листа. Это особо оптимально для последующих динамических нагрузок на сварной шов.

В качестве закаляемой под прессом стали применяется сталь с содержанием марганца и бора. Согласно предпочтительному варианту осуществления способа по изобретению выбирается, по меньшей мере, один из свариваемых встык стальных листов таким образом, чтобы его закаливаемая под прессом сталь имела следующий состав: 0,10 – 0,50 вес. % С, не более 0,40 вес. % Si, 0,50 – 2,00 вес. % Mn, не более 0,025 вес. % Р, не более 0,010 вес. % S, не более 0,60 вес. % Cr, не более 0,50 вес. % Мо, не более 0,050 вес. % Ti, 0,0008 – 0,0070 вес. % В и не менее 0,010 вес. % Al, остальное - железо и неизбежные примеси. Изготовленные из такого стального листа конструктивные детали обладают после закалки под прессом относительно высоким пределом прочности при растяжении. Листы из разных или одинаковых сталей с содержанием марганца и бора могут также свариваться способом согласно изобретению для получения листовых заготовок, изготавливаемых по размеру и обладающих в результате закалки под прессом максимальными показателями прочности.

Другой предпочтительный вариант осуществления способа согласно изобретению отличается тем, что, по меньшей мере, один из стальных листов не является закаливаемым под прессом и изготовлен, например, из микролегированной стали. В результате комбинации листа из закаливаемой под прессом стали, как, например, сталь с содержанием марганца и бора, с листом из микролегированной стали можно задать в кузовной детали, например, в средней стойке кузова, локально очень разную прочность при растяжении или пластичность. При этом микролегированная сталь имеет предпочтительно следующий состав: 0,05 – 0,15 вес. % С, не более 0,35 вес. % Si, 0,40 – 1,20 вес. % Mn, не более 0,030 вес. % Р, не более 0,025 вес. % S, 0,01 – 0,12 вес. % Nb, 0,02 – 0,18 вес. % Ti, 0,0008 - 0,0070 вес. % В и не менее 0,010 вес. % Al, остальное – железо и неизбежные примеси. Такая сталь характеризуется относительным удлинением при разрыве А80, составляющим не менее 21 %.

Стальные листы, применяемые в способе согласно изобретению, имеют толщину вместе с металлическим покрытием, например, в диапазоне от 0,6 до 3,0 мм.

Согласно другому предпочтительному варианту осуществления способа по изобретению, по меньшей мере, один лазерный луч является лучом с линейным фокусом, направляемый на свариваемые между собой кромки стальных листов таким образом, что продольная ось падающего на кромки луча с линейным фокусом проходит по существу параллельно кромкам. Благодаря линейному фокусу жидкий металл шва остаётся большее время жидким до момента затвердевания. Это способствует также лучшему перемешиванию (гомогенизации) расплава. Длина линейного фокуса может составлять, например, от 1,2 до 2,0 мм.

В целях предупреждения охрупчивания сварного шва следующим вариантом осуществления способа согласно изобретению предусмотрено, чтобы к жидкому металлу шва подводился во время лазерной сварки защитный (инертный) газ. При этом в качестве защитного газа применяется предпочтительно чистый аргон, гелий, азот или смесь из аргона, гелия, азота и/или оксида углерода и/или кислорода.

Краткое описание чертежей

Ниже изобретение подробнее поясняется с помощью чертежа с изображением примеров выполнения. При этом схематически показано:

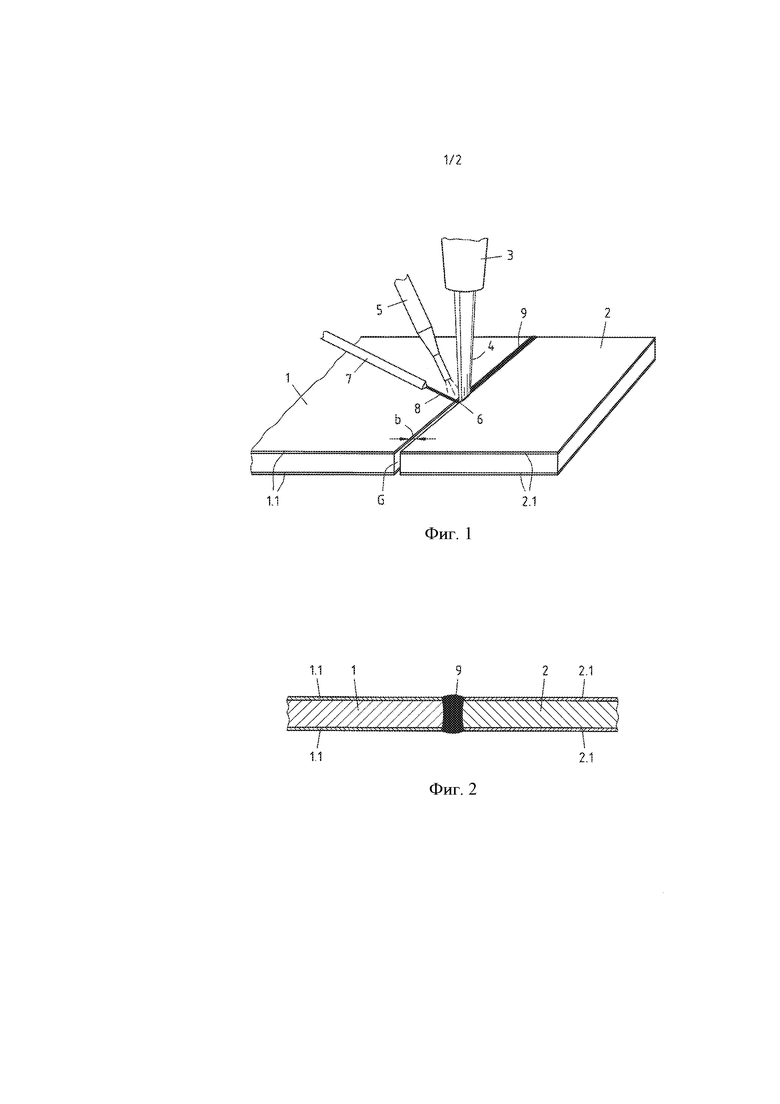

фиг. 1 – в перспективном изображении детали устройства для осуществления способа лазерной сварки согласно изобретению, причём две стальных сутунки по существу одинаковой толщины, но различающихся сортом материала, свариваются друг с другом встык;

фиг. 2 – вид в сечении на участок сваренных между собой стальных сутунок на фиг. 1;

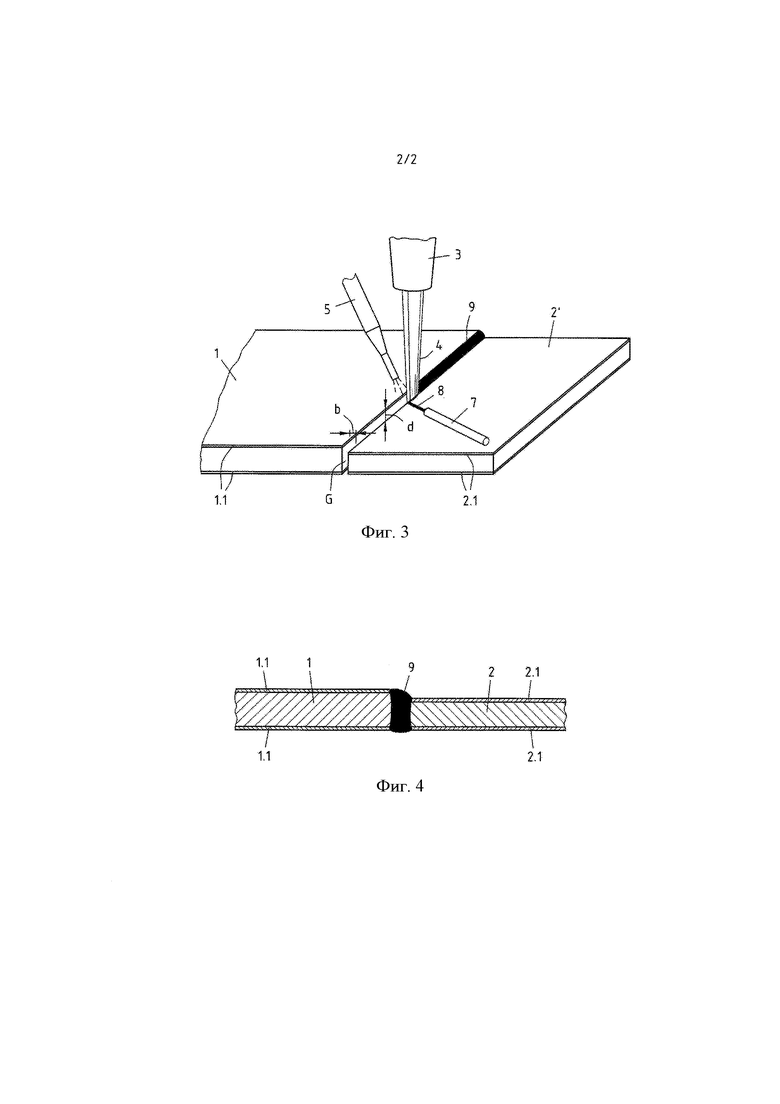

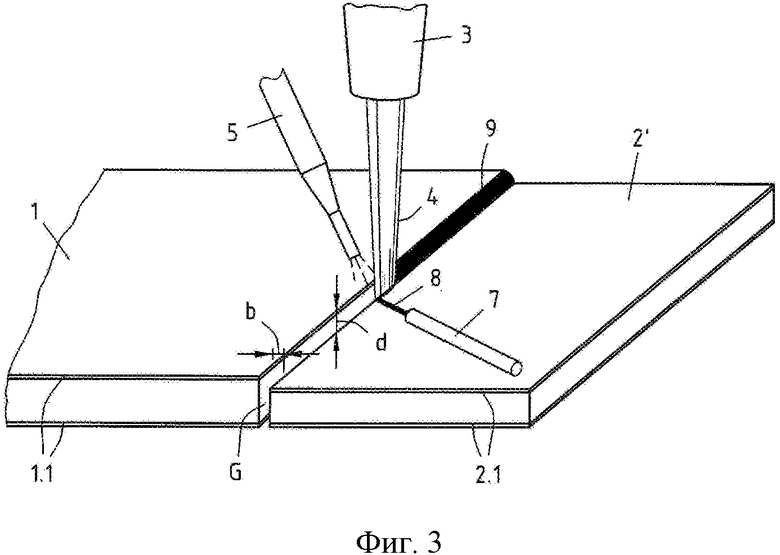

фиг. 3 – в перспективном изображении детали устройства для осуществления способа лазерной сварки согласно изобретению, при этом вместе свариваются встык две сутунки разной толщины из стали разного сорта;

фиг. 4 - вид в сечении на участок сваренных вместе стальных сутунок на фиг. 3.

Осуществление изобретения

На фиг. 1 схематически показаны детали устройства для лазерной сварки, с помощью которого может осуществляться способ лазерной сварки согласно изобретению. Устройство содержит основание или подвижную несущую пластину (не показано), на которой располагаются две сутунки или листа 1, 2 из стали разного сорта. Один из листов 1, 2 изготовлен из закаливаемой под прессом стали, предпочтительно из стали с содержанием марганца и бора, другой лист 2 или 1 состоит из стали относительно мягкого сорта для глубокой вытяжки, предпочтительно из микролегированной стали.

Закаливаемая под прессом сталь может иметь, например, следующий химический состав:

не более 0,4 вес. % С,

не более 0,4 вес. % Si,

не более 2,0 вес. % Mn,

не более 0,025 вес. % Р,

не более 0,010 вес. % S,

не более 0,8 вес. % Cr + Mo,

не более 0,05 вес. % Ti,

не более 0,007 вес. % В,

не менее 0,015 вес. % Al,

остальное – железо и неизбежные примеси.

В состоянии поставки, т. е. перед термообработкой и резким охлаждением, предел текучести Re закаливаемой под прессом стали, из которой изготовлен лист 1 или 2, составляет предпочтительно не менее 300 МПа, его прочности при растяжении Rm составляет не менее 480 МПа и его относительное удлинение при разрыве А80 составляет от 10 до 15 % . После горячей деформации (закаливания под прессом), т. е. после нагрева до температуры аустенитизации, составляющей от около 900 до 920 0С, и последующего резкого охлаждения такой стальной лист 1 или 2 имеет предел текучести Re около 1100 МПа, прочность при растяжении Rm от около 1500 до 2000 МПа и относительное удлинение при разрыве А80 около 5 %.

Напротив сталь для листа 2 или 1 относительно мягкого сорта для глубокой вытяжки или микролегированная сталь имеет, например, следующий химический состав :

не более 0,1 вес. % С,

не более 0,35 вес. % Si,

не более 1,0 вес. % Mn,

не более 0,030 вес. % Р,

не более 0,025 вес. % S,

не более 0,10 вес. % Nb,

не более 0,15 вес. % Ti,

не более 0,007 вес. % В,

не менее 0,015 вес. % Al,

остальное – железо и неизбежные примеси.

По меньшей мере, один из листов 1, 2 имеет металлическое покрытие на основе алюминия или алюминия-кремния. В приведённом схематически на фиг. 1 примере оба листа 1, 2 снабжены таким покрытием 1,1, 2.1. Покрытие 1.1, 2.1 обычно наносится на стальную ленту в ходе непрерывного процесса окунания в расплав, из которой затем в результате раскроя получают листы 1, 2.

Изображённые на фиг. 1 листы 1, 2 имеют по существу одинаковую толщину. Толщина листов 1, 2 вместе с покрытием 1.1, 2.1 составляет, например, от 0,6 до 3,0 мм. Толщина покрытия 1.1, 2.1 соответственно на верхней или нижней стороне листа 1, 2 составляет, например, от около 10 до 120 мкм, предпочтительно менее или равна 50 мкм.

Над листами 1, 2 схематически показан участок головки 3 для лазерной сварки, снабжённой оптикой (не показана) для подвода лазерного луча 4 и фокусирующего устройства для концентрации лазерного луча 4. Кроме того на головке 3 для лазерной сварки находится трубопровод 5 для подачи защитного газа. Конец трубопровода 5 для защитного газа нацелен по существу на фокусный участок лазерного луча 4 или на жидкий металл 6 шва, образованный лазерным лучом 4. В качестве защитного газа служит преимущественно аргон или смесь из аргона и гелия и/или диоксида углерода.

Кроме того головка 3 для лазерной сварки содержит устройство 7 для подвода проволоки, посредством которого в жидкий металл 6 шва вводится специальный присадочный материал в виде проволоки 8, которая также расплавляется лазерным лучом 4. Сварной шов обозначен позицией 9. Присадочная проволока 8 по существу не содержит алюминия, но содержит, по меньшей мере, один легирующий элемент, способствующий образованию или стабилизации аустенита, предпочтительно марганец и/или никель.

Сутунки или листы 1, 2 соединяют встык с образованием зазора G, ширина которого составляет не менее 0,15 мм, предпочтительно не менее 0,2 мм. Средняя ширина b зазора G, ограниченного свариваемыми между собой кромками листов, составляет от 0,15 до 0,5 мм. Покрытие 1.1, 2.1 из алюминия или алюминия-кремния располагается на стальном листе 1 и/или 2 до свариваемых встык кромок листов. Следовательно сварка листов 1, 2 проводится без (предварительного) удаления покрытия по краю свариваемой кромки листа.

Фокусирующее устройство фокусирует лазерный луч 4 с образованием по существу точечного или кругового фокуса или предпочтительно линейного фокуса. Диаметр или ширина лазерного луча 4 на месте падения на листы 1, 2 составляет от около 0,7 до 0,9 мм. Благодаря относительно широкому зазору G , ширина b которого составляет не менее 0,15 мм и может находиться в диапазоне, например, от 0,25 до 0,5 мм, обеспечивается положение, при котором расплавляется меньшее количество материала листов 1, 2 и следовательно в меньшем объёме содержащее алюминий покрытие 1.1, 2.1, поступающее в жидкий металл 6 шва. Зазор G заполняется расплавленным материалом присадочной проволоки 8, диаметр которой в твёрдом состоянии составляет от ок. 0,8 до 1,2 мм. Поступление материала присадочной проволоки в зазор G ведёт к значительному разжижению и равномерному распределению алюминия, поступающего с расплавленного края покрытия 1,1, 2.1 в жидкий металл 6 шва. Соотношение между поступившим в зазор G объёмом присадочной проволоки и материалом стального листа, расплавленным лазерным лучом 4, составляет не менее 20 %, предпочтительно от 30 до 60 %.

Присадочная проволока 8 имеет, например, следующий химический состав :

0,1 вес. % С,

0,9 вес. % Si,

2,2 вес. % Mn,

0,4 вес. % Cr,

0,6 вес. % Мо,

2,2 вес. % Ni,

остальное – железо и неизбежные примеси.

При этом содержание марганца в присадочной проволоке 8 превышает его содержание в закаливаемом под прессом стальном листе. Предпочтительно содержание марганца в присадочной проволоке 8 превышает, по меньшей мере, на 0,2 вес. % его содержание в закаливаемом под прессом стальном листе. Также предпочтительно, чтобы содержание хрома и молибдена в присадочной проволоке 8 было выше, чем в закаливаемом под прессом стальном листе 1 или 2. Предпочтительно комбинированное содержание хрома и молибдена в присадочной проволоке 8 выше, по меньшей мере, на 0,1 вес. %, чем комбинированное содержание хрома и молибдена в закаливаемом под прессом стальном листе 1 или 2. Содержание никеля в присадочной проволоке 8 составляет предпочтительно от 1,0 до 4,0 вес. %, в частности, от 2,0 до 2,5 вес. %. Кроме того присадочная проволока 8 содержит предпочтительно меньшее количество углерода, чем его содержание в закаливаемом под прессом стальном листе 1 или 2. Содержание углерода в присадочной проволоке 8 составляет преимущественно от 0,05 до 0,15 вес. %.

Присадочная проволока 8 в нагретом состоянии поступает в жидкий металл 6 шва, образованный лазерным лучом 4. Для этого устройство 7 для подачи проволоки снабжено нагревателем (не показан), которым присадочная проволока 8 нагревается предпочтительно индуктивно, электрически, кондуктивно или тепловым излучением. Нагретый при этом участок присадочной проволоки 8 имеет температуру, например, не менее 60 0С, предпочтительно не менее 150 0С, особо предпочтительно не менее 180 0С.

В отношении типа лазера как источника лазерного излучения в устройстве лазерной сварки речь может идти, например, о СО2-лазере, диодном лазере или волоконном лазере. Источник лазерного излучения поставляет необходимую для процесса сварки энергию в количестве не менее 0,3 кДж/см при мощности лазера не менее 7 кВт. Скорость сварки составляет, например, от 3 до 9 м/мин. или предпочтительно свыше 8 м/мин. При этом присадочная проволока 8 подаётся со скоростью, составляющей от 70 до 100 % от скорости лазерной сварки.

Изображённый на фигурах 3 и 4 пример выполнения отличается от примера выполнения на фигурах 1 и 2 тем, что стальные листы 1, 2” выполнены разной толщины, вследствие чего на стыке образуется выступ d размером не менее 0,2 мм. Например, закаливаемый под прессом стальной лист 1 имеет толщину от 0,5 до 1,2 мм, а лист 2” из микролигированной стали или относительно ковкой стали – толщину от 1,4 до 3,0 мм.

Изобретение относится к способу получения изготавливаемой по размеру деформируемой в горячем состоянии листовой заготовки. По меньшей мере два листа (1, 2”) из стали разного сорта и/или разной толщины соединяют встык лазерной сваркой. По меньшей мере один из листов выполнен из закаливаемой под прессом стали и имеет металлическое покрытие (1.1, 2.1) на основе алюминия или алюминия-кремния. Стальные листы (1, 2”) приваривают друг к другу с образованием зазора (G), ограниченного свариваемыми вместе кромками и имеющего среднюю ширину (b) не менее 0,15 мм. В зазор (G) подают столько материала присадочной проволоки (8), чтобы соотношение между поступившим в зазор (G) объёмом присадочной проволоки и объёмом расплавленного лазерным лучом (4) материала стального листа составляло не менее 20%. Технический результат заключается в том, что исключается необходимость предварительного удаления покрытия по краю свариваемых кромок. 15 з.п. ф-лы, 4 ил.

1. Способ получения изготовленной по размеру листовой заготовки, включающий соединение лазерной сваркой по меньшей мере двух листов (1, 2, 2") из стали разного сорта и/или разной толщины, при этом по меньшей мере один из листов (1, 2, 2") выполнен из закаливаемой под прессом стали и имеет металлическое покрытие на основе алюминия или алюминия-кремния, причём лазерную сварку выполняют с подачей присадочной проволоки (8) в жидкий металл (6) шва, образованный по меньшей мере одним лазерным лучом (4), при этом используют присадочную проволоку (8), по существу не содержащую алюминия и содержащую по меньшей мере один способствующий образованию аустенита легирующий элемент, присутствующий в присадочной проволоке (8) при доле по массе, превышающей по меньшей мере на 0,1 вес.% ту же долю в закаливаемой под прессом стали, причём присадочную проволоку (8) до поступления в жидкий металл (6) шва подогревают нагревателем, отличающийся тем, что стальные листы (1, 2, 2") позиционируют с образованием зазора (G), ограниченного свариваемыми кромками, средняя ширина (b) которого составляет не менее 0,15 мм, при этом в процессе приварки друг к другу в зазор (G) подают материал присадочной проволоки (8) в таком объеме, чтобы соотношение между поступившим в зазор (G) объёмом присадочной проволоки и объёмом расплавленного лазерным лучом (4) материала стального листа составляло не менее 20%.

2. Способ по п. 1, отличающийся тем, что стальные листы (1, 2, 2") позиционируют с образованием зазора (G), ограниченного свариваемыми кромками, средней шириной (b) от 0,15 до 0,5 мм.

3. Способ по п. 1 или 2, отличающийся тем, что в зазор (G) подают материал присадочной проволоки (8) в объеме, чтобы соотношение между объёмом поступившего в зазор (G) материала присадочной проволоки и объёмом расплавленного по меньшей мере одним лазерным лучом материала стального листа составило от 30 до 60%.

4. Способ по любому из пп. 1-3, отличающийся тем, что присадочную проволоку (8) до поступления в жидкий металл (6) шва подогревают индуктивным, или электрическим, или кондуктивным нагревателем, или тепловым излучателем.

5. Способ по любому из пп. 1-4, отличающийся тем, что присадочную проволоку (8) до поступления в жидкий металл (6) шва подогревают нагревателем до температуры не ниже 100°С.

6. Способ по любому из пп. 1-5, отличающийся тем, что закаливаемая под прессом сталь содержит марганец и бор.

7. Способ но любому из пп. 1-6, отличающийся тем, что закаливаемая под прессом сталь по меньшей мере одного листа имеет следующий химический состав, вес.%:

0,10-0,50 С,

не более 0,40 Si,

0,50-2,00 Мn,

не более 0,025 Р,

не более 0,010 S,

не более 0,60 Сr,

не более 0,50 Мо,

не более 0,050 Ti,

0.0008-0,0070 В

не менее 0,010 А1,

остальное - железо и неизбежные примеси.

8. Способ по любому из пп. 1-7, отличающийся тем, что по меньшей мере один из листов (1, 2, 2") выполнен из микролегированной стали.

9. Способ по п. 8, отличающийся тем, что микролегированная сталь имеет следующий химический состав, вес.%:

0.05-0.15 С,

не более 0,35 Si,

0,40-1,20 Мn,

не более 0,030 Р,

не более 0,025 S,

0,01-0,12 Nb,

0,02-0,8 Ti,

0,0008 - 0,0070 В,

не менее 0,010 А1,

остальное - железо и неизбежные примеси.

10. Способ по любому из пп. 1-9, отличающийся тем, что по меньшей мере один лазерный луч (4) в виде линейного фокусного луча направляют на свариваемые вместе кромки стальных листов (1, 2, 2") таким образом, чтобы продольная ось падающего на кромки линейного фокусного луча проходила по существу параллельно кромкам.

11. Способ по любому из пп. 1-10, отличающийся тем, что присадочная проволока (8) содержит в качестве способствующих образованию аустенита легирующих элементов по меньшей мере марганец и/или никель.

12. Способ по любому из пп. 1-11, отличающийся тем, что присадочная проволока (8) имеет следующий состав, вес.%:

0,05-0,15 С,

0,5-2,0 Si,

1,0-3,0 Мn,

0,5-2,0 Сr + Мо,

0,1-4,0 Ni,

остальное - железо и неизбежные примеси.

13. Способ по любому из пп. 1-12, отличающийся тем, что присадочная проволока (8) содержит долю углерода по массе, которая по меньшей мере на 0,1 вес.% меньше той же доли в закаливаемой под прессом стали.

14. Способ по любому из пп. 1-13, отличающийся тем, что присадочную проволоку (8) подают со скоростью, составляющей от 70 до 100 % от скорости лазерной сварки.

15. Способ по любому из пп. 1-14, отличающийся тем, что во время лазерной сварки к жидкому металлу (6) шва подают защитный газ.

16. Способ по п. 15, отличающийся тем, что в качестве защитного газа используют чистый аргон или смесь из аргона и диоксида углерода.

| DE 102012111118 B3, 03.04.2014 | |||

| WO 2013014481 A1, 31.01.2013 | |||

| RU 2013105801 A, 20.08.2014 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ТРУБЫ ЛАЗЕРНОЙ СВАРКОЙ | 2009 |

|

RU2456107C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТАЛЬНОГО ИЗДЕЛИЯ И ЛИСТОВОЕ СТАЛЬНОЕ ИЗДЕЛИЕ | 2011 |

|

RU2556795C2 |

| ОРБИТАЛЬНОЕ СВАРОЧНОЕ УСТРОЙСТВО ДЛЯ СТРОИТЕЛЬСТВА ТРУБОПРОВОДОВ | 2004 |

|

RU2355539C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СВАРКИ ЛАЗЕРНЫМ ЛУЧОМ ПО МЕНЬШЕЙ МЕРЕ ДВУХ КОМПОНЕНТОВ | 2010 |

|

RU2553142C2 |

Авторы

Даты

2019-02-21—Публикация

2016-09-20—Подача