Область техники

Настоящее изобретение относится к способу изготовления газовых баллонов, а более конкретно, к способу изготовления газовых баллонов, который позволяет изготавливать газовые баллоны, обладающие высокой прочностью, и обеспечивает более высокую производительность.

Уровень техники

Газовые баллоны используются для наполнения их газом высокого давления и для хранения этого газа, такого как сжиженный нефтяной газ (СНГ), сжатый природный газ (СПГ), биогаз, кислород или водород. В частности, эти газовые баллоны должны иметь достаточную прочность, чтобы их можно было наполнять газом высокого давления и в течение долгого времени хранить этот газ.

Согласно известной технологии изготовление газового баллона включает в себя изготовление полимерного лейнера с помощью машины для выдувания лейнера и его отверждение, а затем увеличение прочности посредством наматывания армированных волокнами пластиков (АВП) или волокон вокруг внешней границы полимерного лейнера.

Однако достаточную прочность, позволяющую лейнеру выдерживать различные газы высокого давления, трудно получить только увеличением толщины лейнера путем наматывания вручную АВП или волокнистого материала вокруг внешней граничной поверхности лейнера при комнатной температуре. Даже когда количество усиливающих слоев, расположенных на внешней граничной поверхности лейнера, возрастает, увеличивается толщина и объем газового баллона.

Также, способ изготовления газовых баллонов согласно известной технологии характеризуется значительной степенью дефектности и вследствие этого - низкой производительностью, и для решения данных проблем постоянно предпринимаются попытки улучшения процесса изготовления.

(Патентный документ 1) KR10-1999-0085513 А1

(Патентный документ 2) KR10-2007-0099688 А1

(Патентный документ 3) KR10-0746248 В1

(Патентный документ 4) KR10-2010-0090732 А1

Техническая задача

Целью настоящего изобретения является разработка способа изготовления газовых баллонов, позволяющего изготавливать надежные газовые баллоны, обладающие повышенной прочностью и низкой степенью дефектности, в результате чего возможно повышение производительности.

Сущность изобретения

Согласно настоящему изобретению предложен способ изготовления газовых баллонов, содержащий стадии: а) получение лейнера с помощью машины для выдувания лейнера, включающее в себя изготовление лейнера с помощью машины для выдувания лейнера, извлечение лейнера из машины для выдувания лейнера с помощью робота для извлечения лейнера, удаление неровностей на поверхности лейнера, выдерживание лейнера при комнатной температуре в течение 4-6 ч и отверждение лейнера, а также проверку размеров лейнера; b) нанесение адгезива на резьбу полученного лейнера; с) соединение втулки с резьбой лейнера; d) выдерживание лейнера после стадии с) при комнатной температуре в течение времени от 30 минут до 2 ч для естественного отверждения адгезива; е) обжиг лейнера посредством тепловой обработки внешней поверхности лейнера плазмой; f) присоединение к лейнеру стержня; g) смешивание множества стекловолоконных нитей с полимером и отверждающим агентом и наматывание смеси на наружную поверхность лейнера; h) сушка и отверждение корпуса из композитного материала, полученного в результате наматывания, в течение 70-90 мин при температуре 70-90°C; i) охлаждение путем выдерживания корпуса из композитного материала при комнатной температуре в течение 15-40 мин с целью понижения температуры поверхности корпуса после сушки и отверждения до 35°C или ниже; j) отсоединение стержня от корпуса из композитного материала; k) установка вентиля на втулку, установленную в корпус из композитного материала; и l) проверка состояния газового баллона, в том числе корпуса из композитного материала, причем эта проверка включает в себя проведение испытания на сопротивление давлению путем выдерживания корпуса из композитного материала в течение заданного времени под давлением между 2 и 4 МПа и проверки сопротивления давлению корпуса из композитного материала, а также проведение испытания на герметичность путем выдерживания газового баллона под давлением между 1 и 2 МПа, помещения газового баллона в емкость с мыльной пеной и последующей проверки герметичности газового баллона.

Полезный эффект

Как описано выше, в способе изготовления газовых баллонов по настоящему изобретению после стадии обжига лейнера изготавливают корпус из композитного материала путем наматывания неоднородного материала, в котором полимер и отверждающий агент смешаны со стекловолокном, и осуществления стадий сушки и охлаждения, благодаря чему можно существенно увеличить прочность газовых баллонов по сравнению с газовыми баллонами, изготавливаемыми по известной технологии.

Кроме того, в способе изготовления газовых баллонов по настоящему изобретению вентиль закрепляют внутри втулки, присоединенной с помощью адгезива, в результате чего повышается герметичность, а благодаря проведению испытаний на сопротивление давлению и герметичность вместе с визуальным осмотром степень дефектности заметно снижается, и соответственно повышается общая производительность.

Перечень чертежей

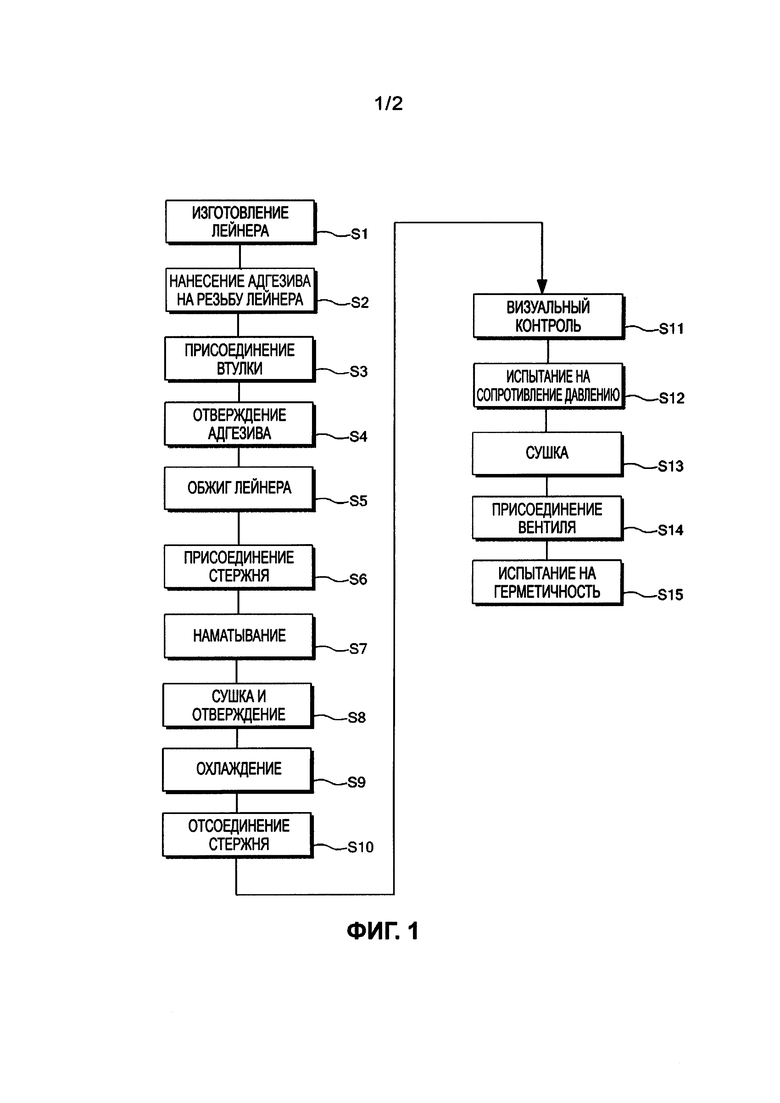

Фиг. 1 - блок-схема, иллюстрирующая технологический процесс изготовления газовых баллонов согласно варианту настоящего изобретения.

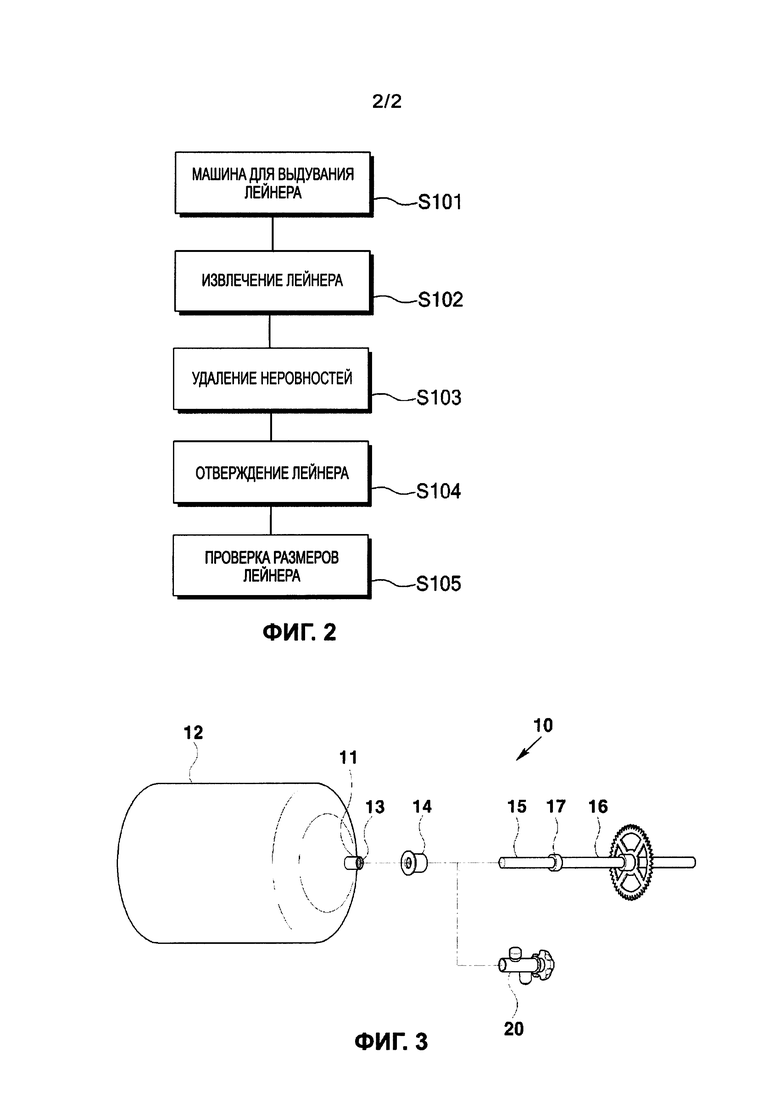

Фиг. 2 - блок-схема, поэтапно иллюстрирующая стадию изготовления лейнера, показанную на фиг. 1.

Фиг. 3 - перспективное изображение газового баллона с пространственным разделением деталей, присоединяемых к корпусу из композитного материала.

Варианты изобретения

Далее будут подробно описаны примеры осуществления настоящего изобретения.

Однако настоящее изобретение не ограничивается приведенными ниже примерами осуществления, а может быть реализовано в различных формах. Нижеперечисленные примеры осуществления описаны для того, чтобы дать возможность рядовым специалистам понять изобретение и осуществить его на практике.

При описании чертежей для одинаковых элементов использовались одинаковые номера позиций.

Должно быть понятно, что хотя для описания различных элементов могут использоваться термины "первый", "второй" и т.д., эти элементы не ограничиваются данными терминами. Эти термины используются только для того, чтобы отличить один элемент от другого.

Например, первый элемент может быть назван вторым элементом, и, аналогично, второй элемент может быть назван первым элементом в пределах объема настоящего изобретения. Используемый в настоящем описании термин "и/или" включает любые и все сочетания одного или нескольких перечисляемых элементов.

Должно быть понятно, что когда элемент упоминается как "соединенный" или "связанный" с другим элементом, он может быть соединен или связан с другим элементом непосредственно или между ними может находиться переходный элемент.

Напротив, когда элемент упоминается как "непосредственно соединенный" или "непосредственно связанный" с другим элементом, промежуточные элементы отсутствуют.

Терминология, используемая в настоящем описании, предназначена только для описания отдельных вариантов и не служит для ограничения изобретения. Используемые в настоящем изобретении формы единственного числа также включают формы множественного числа, если иное ясно не указано в контексте.

Кроме того, должно быть понятно, что термины "содержит", "содержащий", "включает" и/или "включающий" при использовании в настоящем описании означают присутствие определенных признаков, систем, стадий, операций, элементов и/или компонентов, но не препятствуют наличию или добавлению одного или нескольких других признаков, систем, стадий, операций, элементов, компонентов и/или их сочетаний.

Если не определено иное, все термины (включая технические и научные термины), используемые в настоящем описании, имеют такие же значения, как их обычно понимает рядовой специалист в данной области.

Кроме того, должно быть понятно, что такие термины, как те, что определены в обычно используемых словарях, должны толковаться как имеющие значение, которое соответствует их значению в контексте соответствующей области техники, и не должны толковаться в идеализированном или слишком формальном значении, если это ясно не указано в настоящем описании.

Далее, со ссылкой на приложенные чертежи будут подробно описаны варианты осуществления настоящего изобретения.

Фиг. 1 представляет собой блок-схему, иллюстрирующую технологический процесс изготовления газовых баллонов согласно варианту настоящего изобретения, фиг. 2 представляет собой блок-схему, иллюстрирующую поэтапно стадию изготовления лейнера, изображенную на фиг. 1, а фиг. 3 представляет собой перспективное изображение газового баллона 10 с пространственным разделением деталей, присоединяемых к корпусу из композитного материала.

Ниже, со ссылкой на фиг. 1-3, будет описан способ изготовления газовых баллонов согласно варианту настоящего изобретения.

Настоящее изобретение характеризуется способом изготовления газовых баллонов, оно не относится к устройству транспортировки, такому как конвейер для перемещения в соответствии со стадиями способа, или к оборудованию для изготовления газовых баллонов. Поэтому подробное описание устройства транспортировки или оборудования для изготовления газовых баллонов не включено в данное описание.

Сначала с помощью машины для выдувания лейнера (не показана) изготавливают лейнер (не показан) (S1). Лейнер имеет такую же форму, как и корпус 12 из композитного материала, показанный на фиг. 3. Однако в настоящем описании лейнер представляет собой корпус до стадии намотки S7, которая будет описана ниже, а корпус после стадии намотки S7 называется корпусом 12 из композитного материала. Лейнер и машина для выдувания лейнера хорошо известны и поэтому здесь подробно не описаны. Также, номер позиции 12 на фиг. 3 относится к корпусу из композитного материала после стадии намотки S7. Однако лейнер имеет ту же форму, что и корпус из композитного материала. Таким образом, далее, даже при описании лейнера, для удобства объяснения, лейнер будет описываться со ссылкой на корпус 12 из композитного материала. Лейнер и корпус 12 из композитного материала имеют входное отверстие 11, образованное на торце с одной стороны лейнера и корпуса 12 из композитного материала, а также резьбу 13 на внутренней части входного отверстия 11, как показано на фиг. 3.

Технологический процесс изготовления лейнера будет подробно описан со ссылкой на фиг. 2. После изготовления лейнера с помощью машины для выдувания лейнера (S101) его извлекают из машины для выдувания лейнера наружу, используя робот для извлечения лейнера (не показан) (S102).

После транспортировки извлеченного наружу лейнера с помощью конвейера осуществляется процесс удаления дефектов или неровностей на внешней поверхности лейнера (S103). Процесс удаления неровностей может осуществляться вручную или с помощью устройства для удаления неровностей. Лейнер, с поверхности которого удалены неровности, снова с помощью конвейера направляется к месту отверждения лейнера. Здесь лейнер остается в течение 4-6 ч при комнатной температуре. Оставаясь в течение заданного времени при комнатной температуре, лейнер, изготовленный из полимерного материала, высушивается и отверждается (S104).

После стадии отверждения проверяют размеры лейнера. То есть измеряют полную длину и внешний диаметр лейнера и вводят данные в компьютер (S105).

Далее, как показано на фиг. 3, на резьбу 13 входного отверстия лейнера наносится адгезив (S2), и с резьбой 13, на которую нанесен адгезив, соединяется втулка 14 (S3). Втулка 14 соединяется со стержнем 16, когда стержень 16 присоединяют позже, а после удаления стержня 16 втулка 14 соединяется с вентилем 20, благодаря чему обеспечивается отверстие для загрузки и выгрузки газа и жестко фиксируется вентиль. Лейнер с присоединенной втулкой 14 выдерживают в течение 30 мин - 2 ч при комнатной температуре. В данном случае адгезив, с помощью которого соединяют втулку 14 и резьбу 13 лейнера, затвердевает естественным путем (S4).

Затем осуществляют стадию обжига лейнера, включающую тепловую обработку внешней поверхности лейнера с помощью плазмы (S5). Для усиления прочности лейнера вокруг его внешней поверхности наматывают стеклопластик. Для этого осуществляют тепловую обработку внешней поверхности лейнера 12 с использованием кислородной плазмы. При тепловой обработке внешней поверхности лейнера кислородной плазмой на поверхность полимерного лейнера излучаются радикалы, атомы или молекулы кислорода с высокой энергией, и внешняя поверхность лейнера активируется и электрически заряжается. В результате лейнер находится в активированном состоянии, в котором он может прочно связываться со стеклопластиком на стадии намотки (S7), которая будет описана ниже.

Затем к лейнеру присоединяют стержень 16 (S6). Стержень 16 временно присоединяют к втулке 14 во входном отверстии лейнера, и он служит в качестве держателя во время процесса наматывания и процесса отверждения в сушильной печи, которые будут описаны ниже. Стержень 16 присоединяют к лейнеру таким образом, чтобы подшипник 17, закрепленный на оси 15 стержня, мог находиться в зацеплении с внутренней частью втулки 14.

Затем, после смешивания множества стекловолоконных нитей с полимером и отверждающим агентом смешанное стекловолокно наматывают на внешнюю поверхность лейнера (S7). Подвергнутая тепловой обработке плазмой поверхность лейнера легко связывается со стекловолокном, смешанным с отверждающим агентом и полимером, и составляет со стекловолокном одно целое. Корпус, имеющий повышенную прочность, называется корпусом 12 из композитного материала. Корпус 12 из композитного материала изготавливают путем осуществления стадии наматывания. Корпус 12 из композитного материала имеет такой же внешний вид, как и лейнер из исходного материала, но в отличие от него, имеет достаточную прочность, позволяющую лейнеру выдерживать сопротивление давления газа высокого давления.

Затем, после стадии наматывания стекловолокна корпус 12 из композитного материала с помощью подвижного элемента, соединенного со стержнем 16, направляется в сушильную печь. В сушильной печи (не показана) с помощью непрямого нагрева с использованием нагревательного прибора и вентилятора поддерживается заданная температура в интервале 70-90°C. Подвижный элемент периодически осуществляет перемещение и возвращение внутрь сушильной печи, и высушивание корпуса 12 из композитного материала происходит в течение 70-90 мин. Также подвижный элемент периодически осуществляет перемещение и возвращение при одновременном вращении корпуса 12 из композитного материала, чтобы стекловолокно и полимер, намотанные на внешнюю поверхность корпуса 12 из композитного материала, не смещались к одной стороне.

Затем, корпус 12 из композитного материала охлаждают в течение 15-40 мин при комнатной температуре (S9). Стадию охлаждения осуществляют для того, чтобы снизить температуру поверхности высушенного корпуса 12 из композитного материала до уровня 35°C или ниже. На стадии охлаждения корпус 12 из композитного материала в течение 15-40 мин остается при комнатной температуре.

Затем стержень 16 отсоединяют от корпуса 12 из композитного материала (S10). Отсоединенный стержень 16 с помощью конвейера перемещают к месту вышеописанного процесса присоединения стержня, а затем снова используют.

Затем осуществляют визуальный контроль корпуса 12 из композитного материала, испытание на сопротивление давлению и сушку (стадии S11, S12 и S13). На стадии визуального контроля контролер невооруженным глазом проверяет наличие дефектов в корпусе 12 из композитного материала. При испытании на сопротивление давлению после выдерживания корпуса 12 из композитного материала под заданным давлением между 2 и 4 МПа его бросают в емкость и выдерживают в течение заданного времени. В испытании на сопротивление давлению проверяют, может ли корпус 12 из композитного материала выдерживать давление между 2 и 4 МПа, и если корпус 12 из композитного материала не может выдерживать внутреннее давление, в емкости образуются капли воды. Если давление меньше 2 МПа, давление корпуса 12 из композитного материала низкое, и нет основания для проведения испытания на сопротивление давлению. Если давление равно или больше 4 МПа, давление корпуса 12 из композитного материала слишком большое и газовый баллон может быть поврежден. Таким образом, испытание на сопротивление давлению нужно проводить при давлении в этом интервале.

Затем, на втулку 14, установленную в корпусе 12 из композитного материала, устанавливают вентиль 20 (S14). На фиг. 3 показана схема присоединения втулки 14, стержня 16 и вентиля 20 к корпусу 12 из композитного материала. Вентиль 20 служит в качестве входного и выходного отверстия для загрузки газа внутрь газового баллона или выпуска газа.

После установки вентиля 20 корпус 12 из композитного материала выдерживают под заданным давлением между 1 и 2 МПа, а затем газовый баллон 10 с установленным вентилем 20 помещают в емкость, наполненную мыльной пеной для проведения испытания газового баллона 10 на герметичность (S15). В испытании на герметичность, в отличие от испытания на сопротивление давлению, давление корпуса 12 из композитного материала повышать не нужно, и для теста на герметичность достаточно давления между 1 и 2 МПа. При испытании на герметичность после погружения газового баллона 10 в емкость, наполненную мыльной пеной, проверяется, образуются ли в газовом баллоне 10 пузыри. Газовый баллон 10 относится к конструкции, в которой втулка 14 и вентиль 20 присоединены к корпусу 12 из композитного материала после стадии намотки.

Специалистам должно быть понятно, что хотя изобретение показано и описано на примере некоторых вариантов, в него могут быть внесены различные изменения, касающиеся формы и элементов, в пределах сущности и объема изобретения, изложенного в приложенной формуле изобретения.

Промышленная применимость

Настоящее изобретение может широко использоваться в промышленности для изготовления газовых баллонов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО БАЛЛОНА ВЫСОКОГО ДАВЛЕНИЯ | 2018 |

|

RU2698824C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНА | 2013 |

|

RU2533603C1 |

| Способ изготовления силовой оболочки полимерно-композитного газового баллона высокого давления | 2017 |

|

RU2670289C2 |

| Баллон высокого давления (варианты) и способ его изготовления (варианты) | 2007 |

|

RU2758470C2 |

| Способ изготовления металлопластиковых баллонов | 2019 |

|

RU2715072C1 |

| БАЛЛОН ВЫСОКОГО ДАВЛЕНИЯ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2382919C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНОГО КОМПОЗИТНОГО БАЛЛОНА | 1994 |

|

RU2100200C1 |

| СОСУД ВЫСОКОГО ДАВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2338955C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТОЛСТОСТЕННЫХ ОБОЛОЧЕЧНЫХ КОНСТРУКЦИЙ НА ОСНОВЕ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2015 |

|

RU2634446C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2016 |

|

RU2636972C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении газовых баллонов. Получают лейнера с помощью машины для выдувания, выдерживают его для отверждения. Нанося адгезив на резьбу полученного лейнера, соединяют втулку с резьбой лейнера и выдерживают при комнатной температуре для естественного отверждения адгезива. Осуществляют обжиг лейнера и присоединяют стержень к лейнеру. Далее наматывают стекловолоконные нити с полимером и отверждающим агентом и вокруг внешней поверхности лейнера. Сушат и отверждают, после чего охлаждают. Отсоединяют стержень от корпуса из композитного материала и присоединяют вентиль к втулке, установленной в корпусе из композитного материала. Осуществляют проверку качества газового баллона. Повышается надежность баллона. 3 ил.

1. Способ изготовления газовых баллонов, содержащий стадии:

a) получение лейнера с помощью машины для выдувания лейнера, которое включает изготовление лейнера с помощью машины для выдувания лейнера, извлечение лейнера из машины для выдувания лейнера с помощью робота для извлечения лейнера, удаление неровностей на поверхности лейнера, выдерживание лейнера при комнатной температуре в течение 4-6 ч и отверждение лейнера, а также проверку размеров лейнера;

b) нанесение адгезива на резьбу полученного лейнера;

c) соединение втулки с резьбой лейнера;

d) выдерживание лейнера после стадии с) при комнатной температуре в течение времени от 30 мин до 2 ч для естественного отверждения адгезива;

e) обжиг лейнера посредством тепловой обработки внешней поверхности лейнера плазмой;

f) присоединение к лейнеру стержня;

g) смешивание множества стекловолоконных нитей с полимером и отверждающим агентом и наматывание смеси на наружную поверхность лейнера;

h) сушка и отверждение корпуса из композитного материала, полученного в результате наматывания, в течение 70-90 мин при температуре 70-90°C;

i) охлаждение путем выдерживания корпуса из композитного материала при комнатной температуре в течение 15-40 мин с целью понижения температуры поверхности корпуса после сушки и отверждения до 35°C или ниже;

j) отсоединение стержня от корпуса из композитного материала;

k) установку вентиля на втулку, установленную в корпус из композитного материала; и

l) проверку состояния газового баллона, в том числе корпуса из композитного материала, причем эта проверка включает в себя проведение испытания на сопротивление давлению путем выдерживания корпуса из композитного материала в течение заданного времени под давлением между 2 и 4 МПа и проверки сопротивления давлению корпуса из композитного материала, а также проведение испытания на герметичность путем выдерживания газового баллона под давлением между 1 и 2 МПа, помещения газового баллона в емкость с мыльной пеной и последующей проверки герметичности газового баллона.

| Колосоуборка | 1923 |

|

SU2009A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЛЛОНОВ ВЫСОКОГО ДАВЛЕНИЯ | 2006 |

|

RU2320920C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА МЕТАЛЛИЧЕСКОГО ГАЗОВОГО БАЛЛОНА | 1992 |

|

RU2010651C1 |

Авторы

Даты

2018-04-26—Публикация

2012-09-26—Подача