Изобретение относится к области металлургии, в частности к способам получения изделий из высокожаропрочных деформируемых никелевых сплавов, и может найти применение в авиационной промышленности, а также в энергетическом машиностроении в качестве способа получения заготовок дисков газотурбинных двигателей (ГТД). Диски газотурбинных двигателей являются одними из самых высоконагруженных деталей двигателей и к ним предъявляются повышенные требования надежности и стабильности механических свойств. Наиболее распространенными полуфабрикатами для изготовления штамповок дисков являются прессованные прутки. Заготовки, изготовленные из прессованных прутков, имеют текстуру деформации, которая сохраняется в штамповках, полученных при отжигах и деформации ниже температуры полного растворения γ'-фазы. Получение однородной (регламентированной) структуры с размером микрозерна не более 15 мкм возможно при проведении рекристаллизационных отжигов на различных этапах изготовления штамповок дисков. Последующая упрочняющая термическая обработка позволяет получать стабильные механические свойства в штамповках дисков ГТД.

Известен способ штамповки жаропрочных сплавов, включающий операции гомогенизирующего отжига, осадки слитка при температуре выше температуры полного растворения γ'-фазы, штамповки заготовки при температуре ниже температуры полного растворения γ'-фазы с суммарной степенью деформации не менее 40%, отжига деформированной заготовки при температуре выше температуры полного растворения γ'-фазы с последующим охлаждением заготовки в интервале выделения γ'-фазы со скоростью менее 56°C/час для получения перестаренной структуры, горячей штамповки заготовки со степенью деформации более 60%. Затем заготовку деформируют в изотермических условиях и подвергают термообработке (US 5693159 А, С22С 19/05, опубл. 02.12.1997).

Недостатками этого способа являются значительная неоднородность структуры в штамповках при использовании в качестве исходной заготовки слитка и ограниченная область применения из-за невозможности осадки слитков при температуре выше температуры полного растворения γ'-фазы для большинства высоколегированных труднодеформируемых никелевых сплавов.

Наиболее близким аналогом, взятым за прототип, является способ изготовления штамповок дисков из высоколегированного жаропрочного никелевого сплава, включающий получение прессованной прутковой заготовки, промежуточного отжига прессованной заготовки при температуре на 30÷120°C ниже температуры полного растворения γ'-фазы с выдержкой не менее 3 часов и последующим охлаждением со скоростью 20÷60°C/час до температуры на 200÷250°C ниже Тпрγ', подпрессовку отожженной заготовки при температуре на 50÷120°C ниже температуры полного растворения γ'-фазы и последующего отжига при температуре на 30÷120°C ниже Тпрγ' с выдержкой не менее 3 часов и последующим охлаждением со скоростью 20÷60°C/час. Окончательную штамповку производят за одну или более операций при температуре на 50÷120°C ниже температуры Тпрγ' с разовой степенью деформации до 95%. Штамповку диска подвергают термообработке состоящей из отжига, закалки и двойного старения (RU 2256721 C1, C22F 1/10, опубл. 20.07.2005).

Способ прототип имеет следующие недостатки:

- отжиг прессованных заготовок ниже температуры полного растворения γ'-фазы не устраняет неоднородность (текстурованность) структуры в продольном и поперечном направлении заготовок, а последующие подпрессовка, штамповка с промежуточными отжигами при температурах ниже температуры полного растворения γ'-фазы не устраняют структурную неоднородность в штамповках, что не позволяет получать стабильный уровень пластических свойств и ударной вязкости в штамповках дисков;

- подпрессовка и окончательная штамповка при температурах на 50÷120°C ниже температуры Тпрγ' приводит к локализации деформации по объему штамповки, разнозернистости структуры в заготовках под окончательную деформацию;

- промежуточные отжиги при температуре на 30÷120°C ниже Тпрγ' не обеспечивают однородности распределения γ'-фазы по объему штамповки, что сопровождается неравномерностью деформации при последующей штамповке;

- окончательная штамповка с разовой степенью деформации до 95% приводит к локализации деформации в зонах интенсивного течения металла, неоднородному распределению γ'-фазы и, как следствие, к неоднородности механических свойств после термической обработки.

Технической задачей предлагаемого изобретения является создание способа получения изделий типа штамповок дисков ГТД из высокожаропрочных никелевых сплавов с однородной регламентированной структурой в сложнопрофильных штамповках (с большой разницей степеней деформации по сечению штамповок), высоким и стабильным уровнем пластических свойств и ударной вязкости после термической обработки.

Технический результат заявленного изобретения заключается в разработке способа изготовления штамповок дисков ГТД с использованием прессованной заготовки из высокожаропрочных сплавов на никелевой основе с однородной (регламентированной) структурой, высоким и стабильным уровнем пластических свойств и ударной вязкости после термической обработки.

Для достижения поставленного технического результата предложен способ изготовления штамповок дисков из прессованных заготовок высоколегированных жаропрочных никелевых сплавов, включающий отжиг прессованных заготовок, подпрессовку заготовок, окончательную штамповку, при этом перед подпрессовкой проводят отжиг заготовок при температуре на 5-30°C выше температуры полного растворения γ'-фазы в течение 2-6 часов с последующим охлаждением со скоростью 20-60°C/час, подпрессовку заготовок проводят при температуре на 10-45°C ниже температуры полного растворения γ'-фазы (Тпрγ'), после подпрессовки заготовок проводят их отжиг в интервале температур от Тпрγ' -40°C до Тпрγ' +20°C в течение 3-6 часов с последующим охлаждением со скоростью 20-60°C/час, окончательную штамповку проводят на 10-45°C ниже температуры полного растворения γ'-фазы за одну или более операций с разовой степенью деформации 25-40%, а перед каждой штамповкой проводят отжиг заготовки в интервале температур от Тпрγ' -40°C до Тпрγ'+20°C в течение 3-6 часов, после чего штамповку охлаждают со скоростью 20-60°C/час.

Предпочтительно, перед подпрессовкой заготовки, отожженные при температуре на 5-30°C выше температуры полного растворения γ'-фазы, подвергают всесторонней ковке при температуре на 10-45°C ниже температуры полного растворения γ'-фазы с суммарной степенью деформации 50-85%, а после всесторонней ковки проводят отжиг в интервале температур от Тпрγ' -40°C до Тпрγ'+30°C в течение 3-6 часов с последующим охлаждением со скоростью 20-60°C/час.

Предпочтительно, подпрессовку заготовки проводят со степенью деформации 10-35% и одновременным профилированием заготовки.

Отжиг прессованной заготовки при температуре на 5-30°C выше температуры полного растворения γ'-фазы в течение 2-6 часов с последующим охлаждением со скоростью 20-60°C/час позволяет получать однородную рекристаллизованную структуру по объему заготовки и устраняет неоднородность (текстурованность) структуры в продольном и поперечном направлении.

Подпрессовка заготовок при температуре на 10-45°C ниже температуры полного растворения γ'-фазы (Тпрγ') позволяет получать профилированные заготовки (с частичным оформлением ступицы или вала) с однородной мелкозернистой структурой, что позволяет снизить число штамповых операций.

Отжиг заготовок после подпрессовки в интервале температур от Тпрγ' -40°C до Тпрγ'+20°C в течение 3-6 часов с последующим охлаждением со скоростью 20-60°C/час обеспечивает снятие напряжений деформации и равномерное распределение γ'-фазы перед окончательной штамповкой.

Отжиги заготовок в интервале температур от Тпрγ' -40°C до Тпрγ' +20°C в течение 3-6 часов с охлаждением со скоростью 20-60°C/час обеспечивают равномерное распределение γ'-фазы за счет большего растворения γ'-фазы и максимальной коагуляции при последующем замедленном охлаждении. Окончательная штамповка за одну или более операций при температуре на 10-45°C ниже температуры полного растворения γ'-фазы с разовой степенью деформации 25-40% обеспечивает равномерность деформации по всему объему штамповки, что позволяет получать высокие и стабильные уровни пластических свойств и ударной вязкости после термической обработки штамповок.

Пример использования: штамповки дисков ГТД из высокожаропрочных никелевых сплавов с развитой ступицей, изготовленные из прессованных прутков диаметром 150 мм серийного производства.

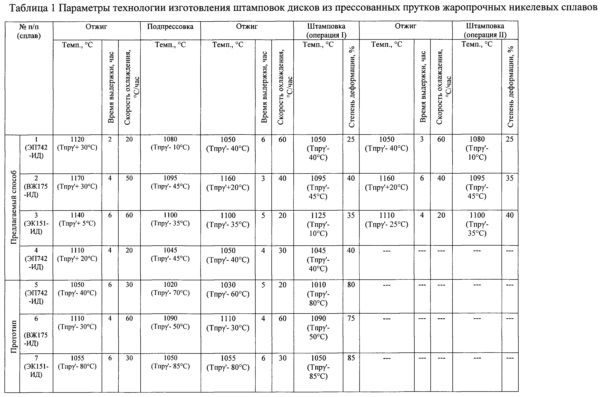

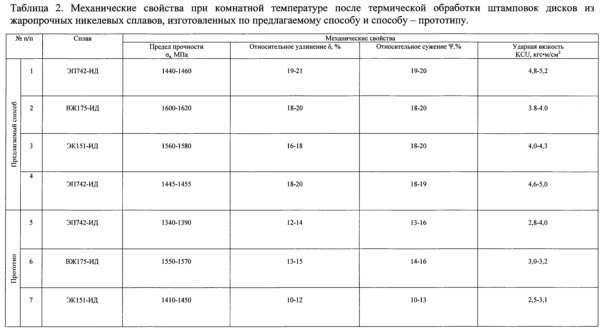

Технологические характеристики процесса изготовления штамповки представлены в таблице 1. Механические свойства штамповки после термической обработки представлены в таблице 2.

Пример 1.

Для осуществления предложенного способа использовали заготовки из прессованных прутков высокожаропрочного никелевого сплава ЭП742-ИД с температурой полного растворения γ'-фазы 1090°C. Перед подпрессовкой проводили отжиг заготовки при температуре на 30°C выше температуры полного растворения γ'-фазы в течение 2 часов и охлаждение со скоростью 20°C/час. Всестороннюю ковку с изменением оси деформации на 90° проводили при температуре на 40°C ниже температуры полного растворения γ'-фазы с суммарной степенью деформации 70%. После всесторонней ковки проводили отжиг заготовки при температуре на 40°C ниже температуры полного растворения γ'-фазы в течение 6 часов и охлаждение со скоростью 50°C/час. Подпрессовку проводили при температуре на 10°C ниже температуры полного растворения γ'-фазы со степенью деформации 35%. После подпрессовки проводили отжиг заготовки при температуре на 40°C ниже температуры полного растворения γ'-фазы в течение 6 часов и охлаждение со скоростью 60°C/час. Первую операцию штамповки проводили при температуре на 40°C ниже температуры полного растворения γ'-фазы со степенью деформации 25%. Штамповку, полученную после первой операции, отжигали при температуре на 40°C ниже температуры полного растворения γ'-фазы в течение 3 часов и охлаждали со скоростью 60°C/час. Вторую операцию штамповки проводили при температуре на 10°C ниже температуры полного растворения γ'-фазы со степенью деформации 25%.

Пример 2.

Для осуществления предложенного способа использовали заготовки из прессованных прутков высокожаропрочного никелевого сплава ВЖ175-ИД с температурой полного растворения γ'-фазы 1140°C. Перед подпрессовкой проводили отжиг заготовки при температуре на 30°C выше температуры полного растворения γ'-фазы в течение 4 часов и охлаждение со скоростью 50°C/час. Подпрессовку проводили при температуре на 45°C ниже температуры полного растворения γ'-фазы со степенью деформации 30%. После подпрессовки проводили отжиг заготовки при температуре на 20°C выше температуры полного растворения γ'-фазы в течение 3 часов и охлаждение со скоростью 40°C/час. Первую операцию штамповки проводили при температуре на 45°C ниже температуры полного растворения γ'-фазы со степенью деформации 40%. Штамповку, полученную после первой операции, отжигали при температуре на 20°C выше температуры полного растворения γ'-фазы в течение 6 часов и охлаждали со скоростью 40°C/час. Вторую операцию штамповки проводили при температуре на 45°C ниже температуры полного растворения γ'-фазы со степенью деформации 35%.

Пример 3.

Для осуществления предложенного способа использовали заготовки из прессованных прутков высокожаропрочного никелевого сплава ЭК151-ИД с температурой полного растворения γ'-фазы 1135°C. Перед подпрессовкой проводили отжиг заготовки при температуре на 5°C выше температуры полного растворения γ'-фазы в течение 6 часов и охлаждение со скоростью 60°C/час. Всестороннюю ковку с изменением оси деформации на 90° проводили при температуре на 35°C ниже температуры полного растворения γ'-фазы с суммарной степенью деформации 80%. После всесторонней ковки проводили отжиг заготовки при температуре на 35°C ниже температуры полного растворения γ'-фазы в течение 6 часов и охлаждение со скоростью 30°C/час. Подпрессовку проводили при температуре на 35°C ниже температуры полного растворения γ'-фазы со степенью деформации 35%. После подпрессовки проводили отжиг заготовки при температуре на 35°C ниже температуры полного растворения γ'-фазы в течение 5 часов и охлаждение со скоростью 20°C/час. Первую операцию штамповки проводили при температуре на 10°C ниже температуры полного растворения γ'-фазы со степенью деформации 35%. Штамповку, полученную после первой операции, отжигали при температуре на 25°C ниже температуры полного растворения γ'-фазы в течение 4 часов и охлаждали со скоростью 20°C/час. Вторую операцию штамповки проводили при температуре на 35°C ниже температуры полного растворения γ'-фазы со степенью деформации 40%.

Пример 4.

Для осуществления предложенного способа использовали заготовки из прессованных прутков высокожаропрочного никелевого сплава ЭП742-ИД с температурой полного растворения γ'-фазы 1090°C. Перед подпрессовкой проводили отжиг заготовки при температуре на 20°C выше температуры полного растворения γ'-фазы в течение 4 часов и охлаждение со скоростью 60°C/час. Подпрессовку проводили при температуре на 40°C ниже температуры полного растворения γ'-фазы со степенью деформации 35%. После подпрессовки проводили отжиг заготовки при температуре на 40°C ниже температуры полного растворения γ'-фазы в течение 4 часов и охлаждение со скоростью 30°C/час. Операцию штамповки проводили при температуре на 45°C ниже температуры полного растворения γ'-фазы со степенью деформации 40%.

Пример 5.

Для осуществления способа-прототипа использовали заготовки из прессованных прутков высокожаропрочного никелевого сплава ЭП742-ИД с температурой полного растворения γ'-фазы 1090°C. Перед подпрессовкой проводили отжиг заготовки при температуре на 40°C ниже температуры полного растворения γ'-фазы в течение 6 часов и охлаждение со скоростью 30°C/час. Подпрессовку проводили при температуре на 70°C ниже температуры полного растворения γ'-фазы со степенью деформации 35%. После подпрессовки проводили отжиг заготовки при температуре на 60°C ниже температуры полного растворения γ'-фазы в течение 5 часов и охлаждение со скоростью 20°C/час. Штамповку проводили за одну операцию при температуре на 80°C ниже температуры полного растворения γ'-фазы со степенью деформации 80%.

Пример 6.

Для осуществления способа-прототипа использовали заготовки из прессованных прутков высокожаропрочного никелевого сплава ВЖ175-ИД с температурой полного растворения γ'-фазы 1140°C. Перед подпрессовкой проводили отжиг заготовки при температуре на 30°C ниже температуры полного растворения γ'-фазы в течение 4 часов и охлаждение со скоростью 60°C/час. Подпрессовку проводили при температуре на 50°C ниже температуры полного растворения γ'-фазы со степенью деформации 35%. После подпрессовки проводили отжиг заготовки при температуре на 30°C ниже температуры полного растворения γ'-фазы в течение 4 часов и охлаждение со скоростью 60°C/час. Штамповку проводили за одну операцию при температуре на 50°C ниже температуры полного растворения γ'-фазы со степенью деформации 75%.

Пример 7.

Для осуществления способа-прототипа использовали заготовки из прессованных прутков высокожаропрочного никелевого сплава ЭК151-ИД с температурой полного растворения γ'-фазы 1135°C. Перед подпрессовкой проводили отжиг заготовки при температуре на 80°C ниже температуры полного растворения γ'-фазы в течение 6 часов и охлаждение со скоростью 30°C/час. Подпрессовку проводили при температуре на 85°C ниже температуры полного растворения γ'-фазы со степенью деформации 30%. После подпрессовки проводили отжиг заготовки при температуре на 80°C ниже температуры полного растворения γ'-фазы в течение 6 часов и охлаждение со скоростью 30°C/час. Штамповку проводили за одну операцию при температуре на 85°C ниже температуры полного растворения γ'-фазы со степенью деформации 85%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2017 |

|

RU2661524C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ИЗ ВЫСОКОЛЕГИРОВАННОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2004 |

|

RU2256721C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2005 |

|

RU2301845C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ ДИСКОВ ИЗ ВЫСОКОЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2404283C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2008 |

|

RU2371512C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2004 |

|

RU2256722C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОКОНТУРНЫХ ДИСКОВ ИЗ ВЫСОКОЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2404282C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОЛЕГИРОВАННОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2008 |

|

RU2368695C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ДИСКОВ ИЗ СЛИТКОВ ВЫСОКОГРАДИЕНТНОЙ КРИСТАЛЛИЗАЦИИ ИЗ НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2389822C1 |

| Способ получения сложнопрофильных изделий из высоколегированных жаропрочных никелевых сплавов, содержащих более 30% упрочняющей γ'-фазы | 2021 |

|

RU2753103C1 |

Изобретение относится к области металлургии, в частности к способам получения изделий из высокожаропрочных деформируемых никелевых сплавов, и может найти применение в авиационной промышленности, а также в энергетическом машиностроении в качестве способа получения заготовок дисков газотурбинных двигателей (ГТД). Способ изготовления штамповок дисков газотурбинных двигателей из прессованных заготовок высоколегированных жаропрочных никелевых сплавов включает отжиг прессованных заготовок, подпрессовку заготовок и окончательную штамповку. Перед подпрессовкой проводят отжиг заготовок при температуре на 5-30°С выше температуры полного растворения γ'-фазы в течение 2-6 часов с последующим охлаждением со скоростью 20-60°С/ч. Подпрессовку заготовок проводят при температуре на 10-45°С ниже температуры полного растворения γ'-фазы (Тпрγ'), после подпрессовки заготовок проводят их отжиг в интервале температур от Тпрγ' -40°С до Тпрγ' +20°С в течение 3-6 часов с последующим охлаждением со скоростью 20-60°С/ч. Окончательную штамповку проводят на 10-45°С ниже температуры полного растворения γ'-фазы за одну или более операций с разовой степенью деформации 25-40%, а перед каждой штамповкой проводят отжиг заготовки в интервале температур от Тпрγ' -40°С до Тпрγ' +20°С в течение 3-6 часов. Полученную штамповку охлаждают со скоростью 20-60°С/ч. Получают стабильный уровень пластических свойств и ударной вязкости после термической обработки. 2 з.п. ф-лы, 2 табл., 7 пр.

1. Способ изготовления штамповок дисков газотурбинных двигателей из прессованных заготовок высоколегированных жаропрочных никелевых сплавов, включающий отжиг прессованных заготовок, подпрессовку заготовок, окончательную штамповку, отличающийся тем, что перед подпрессовкой проводят отжиг заготовок при температуре на 5-30°С выше температуры полного растворения γ'-фазы в течение 2-6 часов с последующим охлаждением со скоростью 20-60°С/ч, подпрессовку заготовок проводят при температуре на 10-45°С ниже температуры полного растворения γ'-фазы (Тпрγ'), после подпрессовки заготовок проводят их отжиг в интервале температур от Тпрγ' -40°С до Тпрγ' +20°С в течение 3-6 часов с последующим охлаждением со скоростью 20-60°С/ч, окончательную штамповку проводят на 10-45°С ниже температуры полного растворения γ'-фазы за одну или более операций с разовой степенью деформации 25-40%, а перед каждой штамповкой проводят отжиг заготовки в интервале температур от Тпрγ' -40°С до Тпрγ' +20°С в течение 3-6 часов, после чего полученную штамповку охлаждают со скоростью 20-60°С/ч.

2. Способ по п. 1, отличающийся тем, что перед подпрессовкой заготовки, отожженные при температуре на 5-30°С выше температуры полного растворения γ'-фазы, подвергают всесторонней ковке при температуре на 10-45°С ниже температуры полного растворения γ'-фазы с суммарной степенью деформации 50-85%, а после всесторонней ковки проводят отжиг в интервале температур от Тпрγ' -40°С до Тпрγ' +30°С в течение 3-6 часов с последующим охлаждением со скоростью 20-60°С/ч.

3. Способ по п. 1, отличающийся тем, что подпрессовку заготовки проводят со степенью деформации 10-35% и одновременным профилированием заготовки.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ИЗ ВЫСОКОЛЕГИРОВАННОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2004 |

|

RU2256721C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ ИЗ ВЫСОКОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 1989 |

|

SU1637360A1 |

| US 6932877 B2, 23.08.2005 | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| US 5374323 A, 20.12.1994. | |||

Авторы

Даты

2018-05-08—Публикация

2017-08-16—Подача