Изобретение относится к металлургии, в частности к способу термомеханической обработки высоколегированных жаропрочных никелевых сплавов, и может быть использовано для изготовления дисков турбины и компрессора наиболее ответственных изделий авиационных газотурбинных двигателей (ГТД).

Целью изобретения является повышение уровня механических свойств и жаропрочности.

При осуществлении предлагаемого способа в качестве исходного материала используют слитки диаметром 320 мм из высоколегированных жаропрочных сплавов на основе никеля. Изготовление дисков по предлагаемой схеме осуществляют применительно к сплавам: ЭП742 с содержанием γ'-фазы 34%, T прγ' 1100оС; ЭК 79 с содержанием γ'-фазы 43%,T прγ' 1130оС; ЭП 975 с содержанием γ'-фазы 60%, T прγ' 1200оС.

П р и м е р 1 (при минимальных значениях термомеханических параметров обработки). Для сплава ЭП 742.

Операция 1. Гомогенизирующий отжиг слитка по режиму: загрузка в печь на 700оС, выдержка 2 ч, подъем температуры со скоростью 80оС/ч до 1130оС, выдержка 8-10 ч, охлаждение с печью со скоростью 30оС/ч до 900оС, далее на воздухе.

Операция 2. Нагрев слитка до 1040оС. что соответствует T прγ' - 60оС и прессование из контейнера диаметром 330 мм со степенью деформации 65% на пруток диаметром 194 мм.

Операция 3. Обточка прутка до диаметра 185 мм и резка на мерные заготовки размером 185х740 мм.

Операция 4. Нагрев мерных заготовок до 1020оС и подпрессовка в закрытом контейнере пресса диаметром 220 мм со степенью деформации 35%. Полученная заготовка имеет размеры 220х480 мм.

Операция 5. Нагрев заготовки под заключительную деформацию до 1040оС и заключительная деформация за одну операцию со степенью деформации 75% до получения штамповки диска диаметром до 500 мм.

Операция 6. Термическая обработка путем предварительного отжига при температуре нагрева 1000оС, выдержка 6 ч и охлаждение на воздухе, затем нагрев под закалку 1100±10оС, выдержка 2-4 ч, охлаждение на воздухе и двухступенчатое старение при 850оС, 6 ч, охлаждение на воздухе при +780оС, 10 ч, охлаждение на воздухе.

П р и м е р 2 (при максимальных значениях термомеханических параметров обработки).

Операция 1. Проводится по примеру 1.

Операция 2. Нагрев слитка до 1060оС, что соответствует T прγ' - 40оС, и прессование из контейнера, диаметром 330 мм со степенью деформации 75% на пруток диаметром 165 мм.

Операция 3. Обточка прутков до диаметра 155 мм и резка их на мерные заготовки размером 155х775 мм.

Операция 4. Нагрев мерной заготовки до 1040оС и подпрессовка в закрытом контейнере пресса диаметром 220 мм со степенью деформации 50%. Полученная заготовка имеет размеры 220х380 мм.

Операция 5. Нагрев подпрессованной заготовки под заключительную деформацию до 1060оС и заключительная деформация за одну операцию и степенью деформации 85% до получения штамповки диска диаметром до 575 мм.

Операция 6. Проводится по примеру 1.

П р и м е р 3 (при оптимальных значениях термомеханических параметров обработки).

Операция 1. Проводится по примеру 1.

Операция 2. Нагрев слитка до 1050оС и прессование со степенью деформации 80% на пруток диаметром 180 мм.

Операция 3. Обточка прутка до диаметра 175 мм и резка на мерные заготовки размером 175х775 мм.

Операция 4. Нагрев мерной заготовки до 1030оС и подпрессовка в закрытом контейнере пресса диаметром 220 мм со степенью деформации 45%. Полученная заготовка имеет размеры 220х440 мм.

Операция 5. Нагрев прессованной и подпрессованной заготовки до 1050оС и заключительная деформация за одну операцию со степенью деформации 80% до получения штамповки диска диаметром 500 мм.

Операция 6. Проводится по примеру 1.

П р и м е р 4 (при минимальных значениях термомеханических параметров обработки). Для сплава ЭК 79.

Операция 1. Гомогенизирующий отжиг по режиму: загрузка в печь на 700оС, выдержка 3 ч, подъем температуры со скоростью 80о/ч до 1160оС, выдержка 8-10 ч, охлаждение с печью со скоростью 30о/ч до 900оС, далее на воздухе.

Операция 2. Нагрев слитка до 1070оС и прессование его из контейнера диаметром 330 мм со степенью деформации 65% на пруток диаметром 194 мм.

Операция 3. Обточка прутков до диаметра 185 мм и резка на мерные заготовки размером 185х740 мм.

Операция 4. Нагрев мерных заготовок до 1050оС и подпрессовка в закрытом контейнере пресса диаметром 220 мм со степенью деформации 35% до размера 220х480 мм.

Операция 5. Нагрев подпрессованной заготовки под заключительную деформацию до 1070оС и заключительная деформация за одну операцию со степенью деформации 75% до получения штамповки диска диаметром 500 мм.

Операция 6. Термическая обработка путем предварительного отжига при 1030оС, выдержки 8 ч и охлаждения на воздухе, затем закалка при 1130±10оС, выдержка 4 ч, охлаждение на воздухе и двухступенчатое старение : 850

П р и м е р 5 (при максимальных значениях термомеханических параметров обработки).

Операция 1. Проводится по примеру 1.

Операция 2. Нагрев слитка до 1090оС, прессование его из контейнера диаметром 330 мм со степенью деформации 75% на пруток диаметром 165 мм.

Операция 3. Обточка прутков до диаметра 155 мм и резка их на мерные заготовки размером 155х775 мм.

Операция 4. Нагрев мерных заготовок до 1070оС и подпрессовка в закрытом контейнере пресса диаметром 220 мм со степенью деформации 50% до получения заготовки размером 220х380 мм.

Операция 5. Нагрев подпрессованной заготовки под заключительную деформацию 1090оС и заключительная деформация за одну операцию со степенью деформации 85% до получения диска диаметром 575 мм.

Операция 6. Проводится по примеру 4.

П р и м е р 6 (при оптимальных значениях термомеханических параметров обработки).

Операция 1. Проводится по примеру 4.

Операция 2. Нагрев слитка до 1080оС, прессование его из контейнера диаметром 330 мм со степенью деформации 70% на пруток диаметром 180 мм.

Операция 3. Обточка прутка до диаметра 175 мм и резка на мерные заготовки размером 174х755 мм.

Операция 4. Нагрев мерных заготовок до 1060оС и подпрессовка в закрытом контейнере пресса диаметром 220 мм со степенью деформации 450% до размеров 220х440 мм.

Операция 5. Нагрев заготовки до 1080оС и заключительная деформация за одну операцию со степенью деформации 80% до получения штамповки диска диаметром 500 мм.

Операция 6. Проводится по примеру 4.

П р и м е р 7 (при минимальных значениях термомеханических параметров обработки). Для сплава ЭП 975.

Операция 1. Гомогенизирующий отжиг слитка по режиму: загрузка в печь на 750-800оС, выдержка 1 ч, подъем температуры со скоростью 80о/ч до 1220оС, выдержка 7 ч, охлаждение со скоростью 30о/ч до 900оС, далее на воздухе.

Операция 2. Нагрев слитка до 1140оС, прессование его из контейнера диаметром 330 мм со степенью деформации 65% на пруток диаметром 194 мм.

Операция 3. Обточка прутков до диаметра 185 мм и резка их на мерные заготовки размером 185х740 мм.

Операция 4. Нагрев мерных заготовок до 1120оС и подпрессовка в закрытом контейнере пресса диаметром 220 мм со степенью деформации 35% до размеров 220х480 мм.

Операция 5. Нагрев заготовки до 1140оС и заключительная деформация за одну операцию со степенью деформации 75% до получения штамповки диска диаметром 500 мм.

Операция 6. Термическая обработка путем предварительного отжига при 1100оС, выдержка 4-6 ч, охлаждение на воздухе; закалка при 1220-1230оС, выдержка 8-16 ч, охлаждение до температуры 1180оС со скоростью 80-100о/ч с последующим охлаждением со скоростью 50о/мин + двухступенчатое старение: 910-970оС, выдержка 6-24 ч, охлаждение со скоростью 10-30о/ч до 800-850оС, выдержка при этой температуре 8-24 ч и охлаждение на воздухе.

П р и м е р 8 (при максимальных значениях термомеханических параметров обработки).

Операция 1. Проводится по примеру 7.

Операция 2. Нагрев слитка до 1160оС, прессование его из контейнера пресса диаметром 330 мм со степенью деформации 75% на пруток диаметром 165 мм.

Операция 3. Обточка прутков до диаметра 155 мм и резка их на мерные заготовки размером 155х755 мм.

Операция 4. Нагрев мерных заготовок до 1140оС и подпрессовка в закрытом контейнере пресса 220 мм со степенью деформации 50% до размера 220х380 мм.

Операция 5. Нагрев заготовки до 1160оС и заключительная деформация за одну операцию со степенью деформации 85% до получения штамповки диска диаметром 575 мм.

Операция 6. Проводится по примеру 7.

П р и м е р 9 (при оптимальных значениях термомеханических параметров обработки).

Операция 1. Проводится по примеру 7.

Операция 2. Нагрев слитка до 1150оС, прессование его из контейнера диаметром 330 мм со степенью деформации 70% на пруток диаметром 180 мм.

Операция 3. Обточка прутков до диаметра 175 мм и резка на мерные заготовки размером 175х755 мм.

Операция 4. Нагрев мерных заготовок до 1130оС и подпрессовка в закрытом контейнере пресса диаметром 220 мм со степенью деформации 45% до размеров 220х440 мм.

Операция 5. Нагрев заготовки до 1150оС и заключительная деформация за одну операцию со степенью деформации 80% до получения штамповки диска диаметром 575 мм.

Операция 6. Проводится по примеру 7.

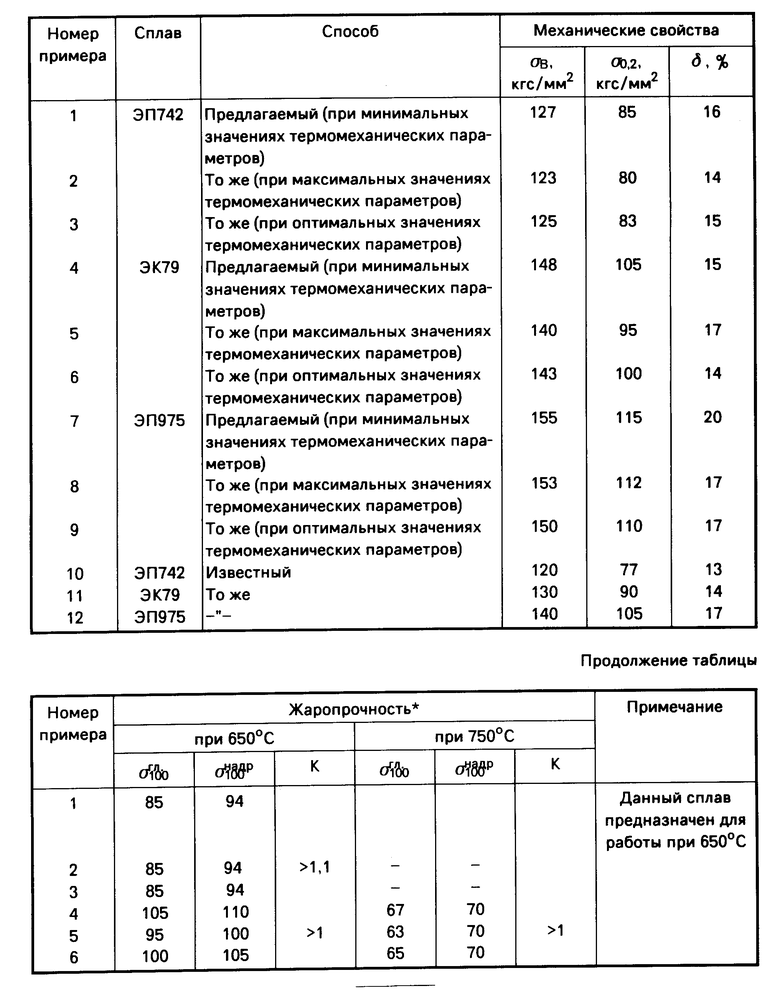

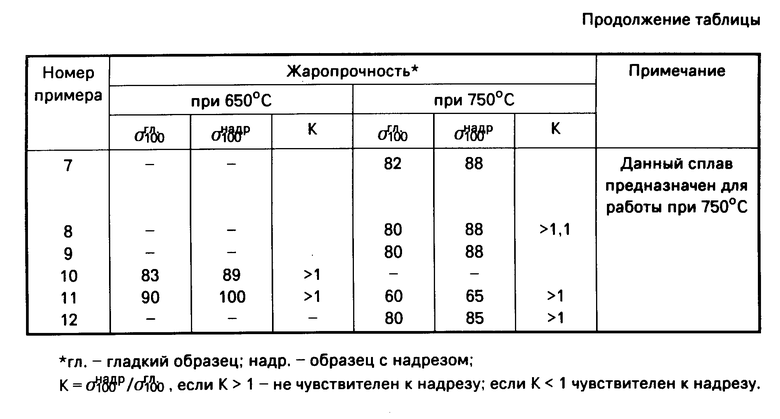

Достигаемый при этом уровень механических свойств и жаропрочности представлен в таблице.

Проведение дополнительного горячего прессования слитка, прошедшего гомогенизирующий отжиг, при температуре двухфазной (γ+γ')-области, соответствующей T прγ' (40-60)оС со степенью деформации 65-75%, способствует получению ультрамелкозернистой структуры (УМЗ) с величиной зерна ≈ 10 мкм, стабильность которой обеспечивается наличием оптимального количества γ'-фазы.

Выход за пределы указанного температурного интервала прессования не обеспечивает оптимального количества γ'-фазы, при этом проведение прессования при температуре ниже T прγ' 60оС приводит к повышению удельного давления, что вызывает увеличение внутренних напряжений и, следовательно, опасность появления трещин. Осуществление горячего прессования со степенью деформации менее 65% не обеспечивает достаточного измельчения зерна, а выше 75% нецелесообразно с точки зрения оптимального размера заготовки для последующего изготовления дисков.

Сплавы после горячего прессования имеют двухфазную структуру матричного типа, для которой характерна определенная степень неоднородности: вытянутость зерен, направленность в расположении γ'-фазы, разнозернистость, что не позволяет обеспечить эффект сверхпластичности и провести дальнейшую заключительную деформацию совмещением осадки и штамповки со степенью деформации 75-85%.

Подпрессовка в закрытом контейнере мерной заготовки, полученной после резки прессованного прутка, при температуре ниже T прγ' на 60-80оС со степенью деформации 35-50% направлена на получение однородности и стабильности УМЗ-структуры из зерен γ- и γ'-фаз, приблизительно одинаковых по размеру, оптимальной для реализации эффекта сверхпластичности при последующей заключительной деформации.

Снижение температуры деформации при подпрессовке до T прγ' 60-80оС в отличие от прототипа вызывает интенсивный наклеп сплавов, обеспечивающий динамическую рекристаллизацию, в результате чего формируется однородная УМЗ-структура. При проведении подпрессовки при температуре выше T прγ' 60оС наблюдается огрубление структуры, а при температуре ниже T прγ' -80оС повышаются усилия деформации и увеличиваются внутренние напряжения, что при последующей заключительной деформации может привести к нарушению целостности сплава.

В результате предлагаемой предварительной обработки заготовки имеет место повышение однородности структуры и пластичности сплавов за счет формирования УМЗ с микродуплексной структурой, что при последующей заключительной деформации при температуре, соответствующей T прγ'40-60оС, позволяет улучшить условия деформирования и осуществить осадку, совмещенную со штамповкой, со степенью деформации 75-85%. Осуществление заключительной деформации со степенью деформации менее 75% не обеспечивает оформления геометрии изделия (диска), а осуществление со степенью деформации более 85% вызывает повышение усилия деформирования, что способствует опасности появления трещин.

Улучшение условий деформирования при заключительной деформации положительно сказывается на размерах зерен матрицы и распределении частиц γ'-фазы, что позволяет после окончательной термической обработки дисков, выполненной по предлагаемому режиму, не изменяющей макроструктуры деформации, но оптимизирующей микроструктуру: величину, количество и распределение фазовых составляющих, обеспечить наряду с повышением уровня механических свойств стабильность их значений и жаропрочность сплавов.

Как следует из данных таблицы, использование предлагаемого способа изготовления дисков из высоколегированных жаропрочных никелевых сплавов позволяет в сравнении с известным повысить уровень механических свойств и жаропрочность, а следовательно, увеличить ресурс работы двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сложнопрофильных изделий из высоколегированных жаропрочных никелевых сплавов, содержащих более 30% упрочняющей γ'-фазы | 2021 |

|

RU2753103C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2005 |

|

RU2301845C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ИЗ ВЫСОКОЛЕГИРОВАННОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2004 |

|

RU2256721C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2008 |

|

RU2371512C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ДЕФОРМИРУЕМОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2009 |

|

RU2387733C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2001 |

|

RU2215059C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2007 |

|

RU2340702C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОЛЕГИРОВАННОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2008 |

|

RU2368695C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСКАТНЫХ ДИСКОВ ИЗ ВЫСОКОЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2009 |

|

RU2404283C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2005 |

|

RU2285736C1 |

Изобретение относится к способам изготовления дисков из высоколегированных жаропрочных никелевых сплавов. Цель изобретения - повышение уровня механических свойств и жаропрочности. Способ заключается в предварительной обработке, заключительной деформации заготовок и окончательной термообработке. Предварительную обработку заготовок проводят путем гомогенизирующего отжига слитка при температуре нагрева выше температуры полной растворимости γ′ - фазы (Tпрγ) на 20-30°С в течение 4-8 ч, охлаждения с печью до температуры максимальной коагуляции частиц g′ - фазы, затем на воздухе, горячего прессования при температуре двухфазной (γ+γ′) - области, соответствующей Tп.рγ (40-60)°С со степенью деформации 65-75%, резки полученного прутка на мерные заготовки и подпрессовки заготовки в закрытом контейнере при температуре Tп.рγ 60-80°С со степенью деформации 35-50%. Заключительную деформацию осуществляют совмещением осадки и штамповки при температуре нагрева Tп.рγ (40-60)°С со степенью деформации 75-85%. Окончательную упрочняющую термическую обработку проводят путем предварительного отжига при температуре, соответствующей Tп.рγ 100-130°С, охлаждения на воздухе, закалки с температуры Tп.р ± 10°C с регламентированным охлаждением и последующего старения. Применение изобретения для изготовления дисков и из сплавов ЭП 742, ЭК 79 и ЭП 975 позволяет повысить уровень механических свойств и жаропрочность. 3 з.п. ф-лы, 1 табл.

| Авторское свидетельство СССР N 1095672, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-11-15—Публикация

1989-01-06—Подача