Изобретение относится к способу получения четыреххлористого титана путем хлорирования минерального титансодержащего сырья в реакторе кипящего слоя, и может быть использовано в технологии получения титановой губки и пигментного диоксида титана.

Известен способ получения четыреххлористого титана путем хлорирования титанового минерального сырья в реакторах шахтного типа (Зеликман А.Н., Коршунов Б.Г. Металлургия редких металлов. М.: Металлургия, 1991, с. 170-173). В шахтных реакторах хлорированию подвергают брикеты, которые получают путем смешения титанового минерального сырья и нефтяного кокса (20-25 мас.%). К смеси добавляют связующее вещество, например сульфидно-целлюлозный щелок, каменноугольный или нефтяной пек. Полученную шихту прессуют на вальцевых прессах в подушкообразные брикеты размером 50×40×35 мм. С целью увеличения порочности и удаления летучих веществ брикеты прокаливают без доступа воздуха при 850-950°C в специальных печах.

Недостатками известного способа являются:

- сложная технология подготовки исходного сырья, требующая использования вспомогательных веществ и высокотемпературной прокалки получаемых брикетов, и, как следствие, высокие затраты, увеличивающие себестоимость получаемого четыреххлористого титана;

- высокая взрывоопасность отходящих газов за счет преобладания в них оксида углерода.

- низкая скорость хлорирования соединений титана, т.к. процесс протекает во внутриннедиффузионной области.

Наиболее близким к заявляемому способу является способ получения четыреххлористого титана путем хлорирования газообразным хлором измельченных частиц минерального сырья, содержащего диоксид титана, с размером частиц более 325 меш (0,044 мм), а также частицы углерода, при этом хлорирование ведется в кипящем (псевдоожиженном) слое (Патент США №2555374 от 02.11.1949 г.).

Недостатком известного способа является низкая конверсия диоксида титана, содержащегося в минеральном сырье.

Технической задачей изобретения является увеличение конверсии диоксида титана, содержащегося в минеральном сырье.

Данная задача решается путем активации минерального сырья его обработкой раствором щелочи.

Примеры, иллюстрирующие способ:

Пример 1 (по прототипу)

Процесс хлорирования проводили на лабораторной установке, включающей реактор кипящего слоя, кварцевый конденсатор и стеклянную закалочную колонку. Реактор кипящего слоя - кварцевый аппарат диаметром 30 мм и высотой 200 мм - снабжен конусным распределителем газов, электрообогревом, гильзой для термопары и штуцером выгрузки твердых продуктов реакции.

Хлорированию подвергали титано-кварцевый концентрат с размером зерен -0,25+0,16 мм (60 меш). Размер зерен нефтяного кокса -0,4+0,16 мм (~40 меш). Титано-кварцевый концентрат имел следующий состав (в пересчете на оксиды элементов): TiO2 - 49,53 мас.%; SiO2 - 45,20 мас.% ; Al2O3 - 2,9 мас.%; Fe2O3 - 1,36 мас.%; прочие - 1,01 мас.%. Мольное соотношение углерод : диоксид титана = 1:5. Температура хлорирования 900°C. Линейная скорость хлора 0,067 м/с. Время проведения эксперимента 50 мин. Конверсия диоксида титана составила 82,8%.

Пример 2 (по прототипу)

На установке и при условиях, приведенных в примере 1, подвергали хлорированию титано-кварцевый концентрат с размером зерен -0,63+0,16 мм.

Конверсия диоксида титана составила 32,4%.

Примеры 3

Титано-кварцевый концентрат приведенного в примере 1 состава и имеющего размер зерен -0,25+0,16 мм обрабатывали 3 мас.% водным раствором гидроксида натрия при соотношении жидкость/твердое = 3 мл/г. Выбранное соотношение жидкость/твердое = 3 является тем минимальным технологически приемлемым соотношением, которое обеспечивает возможность равномерного смачивания концентрата и его перемешивание с помощью механических устройств.

Концентрация раствора гидроксида натрия 3 мас.% является минимальной концентрацией, которая при используемом соотношении жидкость/твердое = 3 обеспечивает такое содержание реагента в жидкости, которое активирует концентрат и позволяет достичь заявленный технический результат - увеличение конверсии диоксида титана.

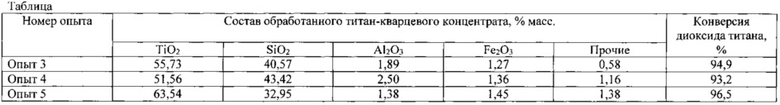

Обработку вели при температуре 160°C в течение 90 минут Состав концентрата после обработки приведен в таблице.

Затем обработанный описанным образом титано-кварцевый концентрат подвергали хлорированию на установке и при условиях, приведенных в примере 1.

Результаты опыта приведены в таблице.

Пример 4

Титано-кварцевый концентрат приведенного в примере 1 состава и имеющего размер зерен -0,25+0,16 мм обрабатывали 15 мас.% водным раствором гидроксида натрия при соотношении жидкость/твердое = 3 мл/г. Обработку вели при температуре 130°C в течение 90 минут. Состав концентрата после обработки приведен в таблице.

Затем обработанный описанным образом титано-кварцевый концентрат подвергали хлорированию на установке и при условиях, приведенных в примере 1.

Результаты опыта приведены в таблице.

Пример 5

Титано-кварцевый концентрат приведенного в примере 1 состав, и имеющего размер зерен -0,63+0,16 мм обрабатывали 30 мас.% водным раствором гидроксида натрия при соотношении жидкость/твердое = 4 мл/г. Обработку вели при температуре 120°C в течение 180 минут. Состав концентрата после обработки приведен в таблице.

Затем обработанный описанным образом титано-кварцевый концентрат подвергали хлорированию на установке и при условиях, приведенных в примере 1.

Результаты опыта приведены в таблице.

Анализ данных, представленных в примерах 1-5, показывает, что предварительная обработка исходного титано-кварцевого концентрата раствором гидроксида натрия при температуре 120-160°C в течение 90-180 минут и соотношении жидкость/твердое = 3 мл/г приводит к увеличению конверсии диоксида титана при хлорировании обработанного концентрата в реакторе кипящего слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тетрахлорида титана | 2019 |

|

RU2713362C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРЕМНИСТО-ТИТАНОВЫХ КОНЦЕНТРАТОВ | 2008 |

|

RU2382094C1 |

| ТИТАНСОДЕРЖАЩАЯ ШИХТА ДЛЯ ПОЛУЧЕНИЯ ТЕТРАХЛОРИДА ТИТАНА И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2619427C2 |

| СПОСОБ СИНТЕЗА НАНОСТРУКТУРИРОВАННЫХ ТИТАН-ОКСИДНЫХ ПЛЕНОК ДЛЯ СОЛНЕЧНЫХ ЭЛЕМЕНТОВ | 2016 |

|

RU2694446C2 |

| Коагулянт титановый для очистки природных и сточных вод, способ его получения и использование в подтоварных водах и потокоотклоняющих технологиях | 2021 |

|

RU2772365C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЕРОВСКИТОВОГО КОНЦЕНТРАТА | 2003 |

|

RU2244726C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ОТХОДЯЩИХ ГАЗОВ ПРОЦЕССА ХЛОРИРОВАНИЯ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ И УТИЛИЗАЦИИ ОТХОДОВ ОБЕЗВРЕЖИВАНИЯ ОТХОДЯЩИХ ГАЗОВ | 2010 |

|

RU2441691C1 |

| СПОСОБ ПЕРЕРАБОТКИ КВАРЦ-ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2004 |

|

RU2262544C1 |

| СПОСОБ ПЕРЕРАБОТКИ КВАРЦ-ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2021 |

|

RU2771400C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАХЛОРИДОВ РЕДКИХ МЕТАЛЛОВ С ИСПОЛЬЗОВАНИЕМ СЕРЫ | 2019 |

|

RU2797475C2 |

Изобретение относится к способу получения четыреххлористого титана путем хлорирования минерального титансодержащего сырья в реакторе кипящего слоя и может быть использовано в технологии получения титановой губки и пигментного диоксида титана. Четыреххлористый титан получают хлорированием титансодержащих материалов в аппарате с кипящим слоем измельченного титансодержащего материала и углерода с подачей хлорирующего газа при температуре 700-1000°C. Титансодержащий материал перед хлорированием обрабатывают раствором гидроксида натрия при соотношении жидкость/твердое равном 3 мл/г. При этом обработку раствором гидроксида натрия ведут при температуре 120-160°C в течение 90-180 минут. Техническим результатом изобретения является увеличение конверсии диоксида титана, содержащегося в минеральном сырье. 2 з.п. ф-лы, 1 табл., 5 пр.

1. Способ получения четыреххлористого титана, включающий хлорирование титансодержащих материалов в аппарате с кипящим слоем измельченного титансодержащего материала и углерода с подачей хлорирующего газа при температуре 700-1000°С, отличающийся тем, что титансодержащий материал перед хлорированием обрабатывают раствором гидроксида натрия.

2. Способ по п. 1, отличающийся тем, что обработку титансодержащего материала раствором гидроксида натрия ведут при соотношении жидкость/твердое равном 3 мл/г.

3. Способ по п.2, отличающийся тем, что обработку титансодержащего материала раствором гидроксида натрия ведут при температуре 120-160°С в течение 90-180 минут.

| УСТРОЙСТВО ПЕРЕКЛЮЧЕНИЯ ПЕРЕДАЧ ДЛЯ АВТОМАТИЧЕСКОЙ ТРАНСМИССИИ | 2012 |

|

RU2555374C1 |

| ТИТАНСОДЕРЖАЩАЯ ШИХТА ДЛЯ ХЛОРИРОВАНИЯ | 2002 |

|

RU2220216C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 1995 |

|

RU2090509C1 |

| WO 2007127028 A1, 08.11.2007 | |||

| US 5417163 A, 14.05.1985 | |||

| AU 4610279 A, 25.10.1979 | |||

| Редуктор, например, для грузоподъемных машин | 1956 |

|

SU105164A1 |

| CA 2001751 A1, 28.04.1990. | |||

Авторы

Даты

2018-05-10—Публикация

2015-12-11—Подача