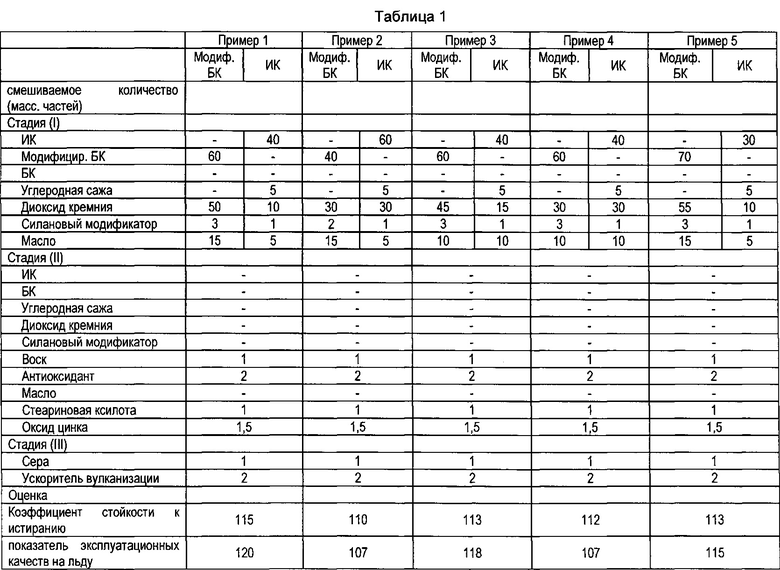

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу получения композиции вулканизированной резины, к композиции вулканизированной резины и нешипованной шине, полученной с использованием композиции вулканизированной резины.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Для езды по дороге, покрытой льдом и снегом, до сих пор применяли шипованные шины и цеповые фиттинги на шинах, но для решения возникающих вследствие их использования экологических проблем, например, проблемы с образующейся в результате пылью, была разработана нешипованная шина. Для улучшения низкотемпературного свойства нешипованной шины, были сделаны различные усовершенствования с точки зрения материала и конструкции, так, например, использовали композицию резины, полученную путем смешивания большого количества минерального масла с диеновым полимером, обладающую прекрасными низкотемпературными свойствами, или ей подобные. Однако обычно, с увеличением количества минерального масла уменьшается стойкость к истиранию.

На дороге, покрытой льдом и снегом, по сравнению с нормальной поверхностью дороги, коэффициент трения шины значительно уменьшается и возникает склонность к проскальзыванию. Таким образом, для нешипованной шины обязательными являются не только низкотемпературные свойства, но также хорошо сбалансированные эксплуатационные качества на льду и снегу (характеристики скольжения на льду и снегу) и стойкость к истиранию. Однако во многих случаях, эксплуатационные качества на льду и снегу не совместимы со стойкостью к истиранию, и обычно трудно улучшить оба свойства одновременно.

С целью улучшения сбалансированности эксплуатационных качеств на льду и снегу и стойкости к истиранию проводились работы, описанные в документе уровня техники (Патентный документ 1), для смешивания диоксида кремния и размягчителя в больших количествах. Однако все еще существует возможность для усовершенствования с точки зрения сбалансированного улучшения обеих характеристик.

Кроме того, способ смешивания множества компонентов резины (смесь полимеров) применяли в качестве способа усовершенствования различных характеристик шины, таких как, например, низкотемпературные свойства, эксплуатационные качества на льду и снегу и стойкость к истиранию. В частности, основным направлением способа является смешивание нескольких компонентов резины, представляющих собой стирол-бутадиеновый каучук (СБК), бутадиеновый каучук (БК) и натуральный каучук (НК) в качестве компонентов резины для производства шины. Это явлется средством осуществления рационального применения свойств каждого компонента резины и достижения физических свойств композиции резины, которая не может быть получена при использовании только одного компонента резины.

Фазовая структура (морфологические свойства) каждого компонента резины после вулканизации и степень распределения (локализации) наполнителя в каждой фазе резины в этой смеси полимеров будут являться важными факторами для определения физических свойств. Элементы для принятия решения по регулированию морфологических свойств и локализации наполнителя являются очень сложными, и были проведены различные исследования для демонстрации хорошей сбалансированности физических свойств шины, но в любом из этих исследований есть возможность для улучшений.

Например, в патентном документе 2 описана технология определения размера частиц дисперсной фазы и распределения диоксида кремния по типу включения в непрерывной фоазе в грубодисперсной матрице композиции резины для протектора шины, содержащего стирол-бутадиеновый каучук. Однако в отношении конкретного способа, обеспечивающего реализацию в нем морфологических свойств, описано только применение маточной смеси, содержащей диоксид кремния, и регулирование времени пластификации и момента вращения ротора, причем в таком способе морфологические свойства существенно зависят от условий пластификации и вулканизации, и, таким образом, затрудняют стабильное регулирование морфологических свойств. Кроме того, компонент резины, описанный в примерах, представляет собой комбинацию стирол-бутадиеновых каучуков, имеющих относительно близкие полярности. Следовательно, очевидно, что, описанную технологию нельзя применять для смешивания компонентов резины, имеющих существенно разную полярность, то есть существенно разную склонность к взаимодействию с диоксидом кремния, как, например, для случая смешивания бутадиенового каучука и натурального каучука.

В частности, в случае регулирования распределения диоксида кремния между фазами с использованием маточной смеси, включающей диоксид кремния, даже если необходимые морфологические свойства и распределение диоксида кремния достигается временно, во многих случаях, морфологические свойства и распределение диоксида кремния меняется с течением времени и, следовательно, было трудно получить морфологические свойства, которые были бы стабильны в течение интервала времени, превышающего несколько месяцев.

В патентном документе 3 описана технология, относящаяся к регулированию морфологических свойств и локализации диоксида кремния в смешанной композиции, содержащей натуральный каучук и бутадиеновый каучук. Однако нет описания относительно регулирования локализации диоксида кремния во фрагменте бутадиенового каучука в том случае, где бутадиеновый каучук, который является непригодным для локализации диоксида кремния, образует непрерывную фазу.

Натуральный каучук является важным компонентом резины в композиции резины для шин, особенно для боковины, из-за его прекрасной механической прочности и т.д.. Однако в случае смешивания с бутадиеновым каучуком, возрастает склонность диоксида кремния к локализации, и при смешивании состава необходимо регулировать состояние распределения диоксида кремния. Однако из-за того, что морфологические свойства и состояние распределения диоксида кремния не регулировали в достаточной степени, был случай, что смешанный состав проявлял непригодные физические свойства.

Кроме того, в настоящее время существует тенденция к проведению модификацию натурального каучука для улучшения его склонности к взаимодействию с диоксидом кремния с целью повышения эффективности расходования топлива, что делает возможность локализации диоксида кремния в натуральном каучуке более значимой.

Кроме того, к настоящему времени есть много случаев смешивания бутадиенового каучука с высоким содержанием цис-звеньев, который обладает прекрасными свойствами в отношении стойкости к истиранию и скольжения при низкой температуре. Однако, среди диеновых каучуков, бутадиеновый каучук с высоким содержанием цис-звеньев обладает особенно низкой склонностью к взаимодействию с диоксидом кремния и в его композиции с натуральным каучуком имеется тенденция к трудному введению диоксида кремния в фазу бутадиенового каучука с высоким содержанием цис-звеньев. Таким образом, в традиционной системе смешивания бутадиенового каучука с высоким содержанием цис-звеньев, в некоторых случаях, применяли смешанную композицию, не демонстрирующую приемлемые физические свойства, в то время как морфологические свойства и состояние распределения диоксида кремния не были подтверждены.

В частности, в композиции резины для боковины важно получить композицию резины, содержащую в качестве непрерывной фазы бутадиеновый каучук, имеющий свойства, необходимые для боковины, такие как сопротивление разрушению при многократном изгибе, кроме того, важной является технология проведения регулирования распределения диоксида кремния в компоненте резины в непрерывной фазе, вносящая существенный вклад в стойкость к истиранию.

Кроме того, натуральный каучук имеет склонность к трудному образованию непрерывной фазы в сравнении с бутадиеновым каучуком, и в смешиваемой системе, где натуральный каучук смешивают в количестве не более 50 массовых частей в расчете на 100 массовых частей компонентов резины, такая тенденция особенно важна, так как образуется так называемая фаза вклчений (дисперсная фаза). Обычно, границы компонента резины, присутсвующего в дисперсной фазе, отверждают с помощью компонента резины непрерывной фазы, и, таким образом, возникает тенденция к увеличению жесткости полимерного компонента дисперсной фазы и снижению эластичности каучука. Если наполнитель локализован, эта тенденция увеличивается в большей степени и в результате разница в жесткости с полимерным компонентом непрерывной фазы увеличивается, тем самым легко вызывая уменьшение прочностных свойств каучука и стойкости к истиранию. Натуральный каучук склонен иметь большую жесткость по сравнению с бутадиеновым каучуком, даже в случае его использования в качестве единственного компонента, и, следовательно, в основном, не является желательным, чтобы разница в жесткости увеличивалась дальше из-за локализации диоксида кремния. Таким образом, важной является разработка технологии, не вызывающей избыточной локализации диоксида кремния во фрагменте натурального каучука.

В отношении создания комбинации морфологических свойств из множества компонентов резины в композиции резины для шин, до сих пор были изучены только смешиваемый тип (однофазный) или, в случае несмешиваемого типа, только грубодисперсная структура по типу включений в непрерывной фазе, в которой дисперсная фаза (фаза включений) другого состоящего из частиц компонента присутствует в непрерывной фазе (дисперсионной среде).

Таким образом, для системы с применением смеси бутадиенового каучука и натурального каучука, которую применяют для демонстрации физических свойств шины, в то время как их полярности отличаются друг от друга, считают необходимой разработку технологий регулирования морфологических свойств и распределения диоксида кремния для демонстрации хороших физических свойств каучука.

ДОКУМЕНТЫ УРОВНЯ ТЕХНИКИ

Патентные документы:

Патентный документ 1: JP 2011-038057 А

Патентный документ 2: JP 2006-089636 А

Патентный документ 3: JP 2006-348222 А

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ТЕХНИЧЕСКАЯ ПРОБЛЕМА, ПОСТАВЛЕННАЯ В ИЗОБРЕТЕНИИ

Цель настоящего изобретения состоит в том, чтобы предложить способ получения композиции вулканизированной резины, способной к хорошо сбалансированному усовершенствованию эксплуатационных качеств на льду и стойкости к истиранию, а также обеспечить композицию вулканизированной резины с прекрасными эксплуатационными качествами на льду и стойкостью к истиранию и нешипованную шину, покрышка которой выполнена из указанной композиции вулканизированной резины.

СРЕДСТВА РЕШЕНИЯ ПОСТАВЛЕННОЙ ПРОБЛЕМЫ

Предметом настоящего изобретения являются следующие объекты.

1. Способ получения композиции вулканизированной резины, включающий:

(a) стадию получения маточной смеси, содержащей модифицированный сопряженный диеновый полимер и диоксид кремния,

(b) стадию получения маточной смеси, содержащей изопреновый каучук и диоксид кремния,

(c) стадию пластификации маточной смеси, полученной на стадии (а), и маточной смеси, полученной на стадии (b), и

(d) стадию вулканизации пластифицированного продукта, полученного на стадии (с),

где композиция вулканизированной резины содержит: фазу, содержащую модифицированный сопряженный диеновый полимер и диоксид кремния (фаза А), и фазу, содержащую изопреновый каучук и диоксид кремния (фаза В),

при этом фаза А и фаза В являются не смешиваемыми друг с другом,

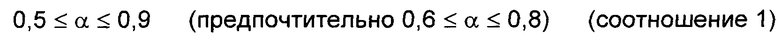

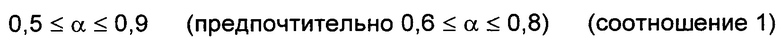

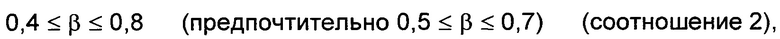

относительное содержание α диоксида кремния в фазе А в период от 100 до 500 часов после завершения стадии вулканизации удовлетворяет следующему соотношению (1), а доля β модифицированного сопряженного диенового полимера удовлетворяет следующему соотношению (2):

где α = количество диоксида кремния в фазе А / (количество диоксида кремния в фазе А + количество диоксида кремния в фазе В) и β = масса модифицированного сопряженного диенового полимера в композиции вулканизированной резины / (масса модифицированного сопряженного диенового полимера в композиции вулканизированной резины + масса изопренового каучука в композиции вулканизированной резины).

2. Способ получения по п. 1, в котором маточная смесь, содержащая модифицированный сопряженный диеновый полимер и диоксид кремния, содержит не менее 40 массовых частей, предпочтительно не менее 50 массовых частей и предпочтительно не более 100 массовых частей, более предпочтительно не более 80 массовых частей диоксида кремния по отношению к 100 массовым частям модифицированного сопряженного диенового полимера.

3. Способ получения по п.п. 1 или 2, в котором маточная смесь, содержащая изопреновый каучук и диоксид кремния, содержит не менее 15 массовых частей, предпочтительно не менее 30 массовых частей и предпочтительно не более 100 массовых частей, более предпочтительно не более 80 массовых частей диоксида кремния по отношению к 100 массовым частям изопренового каучука.

4. Способ получения по любому из п.п. 1-3, в котором композиция вулканизированной резины содержит от 25 до 120 массовых частей, предпочтительно от 30 до 70 массовых частей наполнителя и от 15 до 80 массовых частей, предпочтительно от 20 до 70 массовых частей размягчителя по отношению к 100 массовым частям компонента резины, содержащего изопреновый каучук и модифицированный сопряженный диеновый полимер, а наполнитель содержит не менее 50% масс., предпочтительно не менее 70% масс. диоксида кремния по отношению к общему количеству наполнителя.

5. Способ получения по любому из п.п. 1-4, в котором модифицированный сопряженный диеновый полимер получают с помощью способа получения, включающего стадию (А) модификации для осуществления реакции модификации с использованием сопряженного дианового полимера с содержанием 1,4-цис-связей не менее 98,5% масс., предпочтительно не менее 99,0% масс., более предпочтительно не менее 99,2% масс., имеющего активный конец для введения алкоксисиланового соединения с 2 или более реакционными группами, вводящими алкоксисилильную группу в активный конец сопряженного диенового полимера, и стадию (В) конденсации для реакции конденсации остатка алкоксисиланового соединения, введенного в активный конец в присутствии катализатора конденсации, содержащего по меньшей мере один элемент из элементов группы 4А, группы 2В, группы 3В, группы 4В и группы 5В Периодической таблицы, где сопряженный диеновый полимер получен путем полимеризации в присутствии каталитической композиции, содержащей в качестве основного компонента смесь следующих компонентов от (i) до (iii):

компонент (i): содержащее лантаноид соединение, содержащее по меньшей мере один любой из элементов-лантаноидов, или продукт реакции, полученный по реакции содержащего лантаноид соединения с основанием Льюиса,

компонент (ii): по меньшей мере один выбранный из группы, состоящей из алюминоксанов и органических соединений алюминия общей формулы (1): AIR1R2R3, где R1 и R2 одинаковые или разные, и каждый представляет собой углеводородную группу, имеющую от 1 до 10 атомов углерода, или атом водорода, R3 представляет собой углеводородную группу, имеющую от 1 до 10 атомов углерода, которая является такой же или отличается от R1 или R2,

компонент (iii): иодсодержащее соединение, имеющее по меньшей мере один атом иода в своей молекулярной структуре.

6. Способ получения по п. 5, в котором количество 1,2-винильной связи сопряженного диенового полимера составляет не более 0,5% масс., предпочтительно не более 0,4% масс., более предпочтительно не более 0,3% масс., и предпочтительно не менее 0,001% масс., более предпочтительно не менее 0,01% масс..

7. Способ получения по п. 5 или 6, в котором катализатор конденсации представляет собой катализатор конденсации, содержащий титан (Ti).

8. Способ получения по любому из п.п. 5-7, в котором алкоксисилановое соединение имеет по меньшей мере одну функциональную группу, выбранную из группы, состоящей из следующих групп (iv)-(vii):

(iv): эпоксигруппы,

(v): изоцианатной группы,

(vi): карбонильной группы,

(vii): цианогруппы.

9. Способ получения по любому из п.п. 5-8, в котором на стадию (А) модификации дополнительно добавляют алкоксисилановое соединение, имеющее по меньшей мере одну функциональную группу, выбранную из группы, состоящей из следующих групп (viii)-(х):

(viii): аминогруппы,

(ix): иминогруппы,

(x): меркаптогруппы.

10. Способ получения по любому из п.п. 5-9, в котором стадию (В) конденсации проводят в водном растворе с величиной рН от 9 до 14, предпочтительно от 10 до 12, и при температуре от 85°С до 180°С, предпочтительно от 100°С до 170°С, более предпочтительно от 110°С до 150°С.

11. Способ получения по любому из п.п. 1-10, в котором сопряженное диеновое соединение, образующее модифицированный сопряженный диеновый полимер, является по меньшей мере одним выбранным из группы, состоящей из 1,3-бутадиена, изопрена и 2,3-диметил-1,3-бутадиена.

12. Композиция вулканизированной резины, содержащая:

фазу, содержащую модифицированный сопряженный диеновый полимер и диоксид кремния (фаза А), и фазу, содержащую изопреновый каучук и диоксид кремния (фаза В),

в которой фаза А и фаза В являются не смешиваемыми друг с другом,

относительное содержание α диоксида кремния в фазе А в период от 100 до 500 часов после завершения стадии вулканизации удовлетворяет следующему соотношению (1), и

доля β модифицированного сопряженного диенового полимера удовлетворяет следующему соотношению (2):

где α = количество диоксида кремния в фазе А / (количество диоксида кремния в фазе А + количество диоксида кремния в фазе В) и β = масса модифицированного сопряженного диенового полимера в композиции вулканизированной резины / (масса модифицированного сопряженного диенового полимера в композиции вулканизированной резины + масса изопренового каучука в композиции вулканизированной резины).

13. Композиция вулканизированной резины по п. 12, содержащая от 25 до 120 массовых частей, предпочтительно от 30 до 70 массовых частей наполнителя и от 15 до 80 массовых частей, предпочтительно от 20 до 70 массовых частей размягчителя, в пересчете на 100 массовых частей компонентов резины, содержащих изопреновый каучук и модифицированный сопряженный диеновый полимер, при этом наполнитель содержит не менее 50% масс., предпочтительно не менее 70% масс. диоксида кремния, в пересчете на общее количество наполнителя.

14. Композиция вулканизированной резины по п. 12 или 13, в которой модифицированный сопряженный диеновый полимер получают с помощью способа получения, включающего стадию (А) модификации для осуществления реакции модификации с использованием сопряженного диенового полимера с содержанием 1,4-цис-связей не менее 98,5% масс., предпочтительно не менее 99,0% масс., более предпочтительно не менее 99,2% масс., имеющего активный конец для введения алкоксисиланового соединения с 2 или более реакционными группами, вводящими алкоксисилильную группу в активный конец сопряженного диенового полимера, и стадию (В) конденсации для реакции конденсации остатка алкоксисиланового соединения, введенного в активный конец, в присутствии катализатора конденсации, содержащего по меньшей мере один элемент из элементов группы 4А, группы 2В, группы 3В, группы 4В и группы 5В Периодической таблицы, где сопряженный диеновый полимер получен посредством полимеризации в присутствии каталитической композиции, содержащей в качестве основного компонента смесь следующих компонентов (i)-(iii):

компонент (i): содержащее лантаноид соединение, содержащее по меньшей мере один любой из элементов-лантаноидов, или продукт реакции, полученный по реакции содержащего лантаноид соединения с основанием Льюиса,

компонент (ii): по меньшей мере один выбранный из группы, состоящей из алюмоксанов и органических соединений алюминия общей формулы (1): AIR1R2R3, где R1 и R2, одинаковы или разные, и каждый представляет собой углеводородную группу, имеющую от 1 до 10 атомов углерода, или атом водорода, R3 представляет собой углеводородную группу, имеющую от 1 до 10 атомов углерода, которая является такой же или отличается от R1 или R2,

компонент (iii): иодсодержащее соединение, имеющее по меньшей мере один атом иода в своей молекулярной структуре.

15. Композиция вулканизированной резины по п. 14, где количество 1,2-винильной связи сопряженного диенового полимера составляет не более 0,5% масс., предпочтительно не более 0,4% масс., более предпочтительно не более 0,3% масс., и предпочтительно не менее 0,001% масс., более предпочтительно не менее 0,01% масс..

16. Композиция вулканизированной резины по п. 14 или 15, в которой катализатор конденсации представляет собой катализатор конденсации, содержащий титан (Ti).

17. Композиция вулканизированной резины по любому из п.п. 14-16, в которой алкоксисилановое соединение имеет по меньшей мере одну функциональную группу, выбранную из группы, состоящей из следующих групп (iv)-(vii):

(iv): эпоксигруппы,

(v): изоцианатной группы,

(vi): карбонильной группы,

(vii): цианогруппы.

18. Композиция вулканизированной резины по любому из п.п. 14-17, в которой на стадию (А) модификации дополнительно добавляют алкоксисилановое соединение с по меньшей мере одной функциональной группой, выбранной из группы, состоящей из следующих групп (viii)-(х):

(viii): аминогруппы,

(ix): иминогруппы,

(x): меркаптогруппы.

19. Композиция вулканизированной резины по любому из п.п. 14-18, в которой стадию (В) конденсации осуществляют в водном растворе с величиной рН от 9 до 14, предпочтительно от 10 до 12, и при температуре от 85°С до 180°С, предпочтительно от 100°С до 170°С, более предпочтительно от 110°С до 150°С.

20. Композиция вулканизированной резины по любому из п.п. 12-19, в которой сопряженное диеновое соединение, образующее модифицированный сопряженный диеновый полимер, является по меньшей мере одним, выбранным из группы, состоящей из 1,3-бутадиена, изопрена и 2,3-диметил-1,3-бутадиена.

21. Нешипованная шина, протектор которой состоит из композиции вулканизированной резины по любому из п.п. 12-20.

ПРЕИМУЩЕСТВА ИЗОБРЕТЕНИЯ

Согласно настоящему изобретению, после того как модифицированный сопряженный диеновый полимер и изопреновый каучук соответствующим образом объединяют с диоксидом кремния с получением соответствующих маточных смесей, полученные маточные смеси пластифицируют с образованием общей массы, тем самым обеспечивая сбалансированное усовершенствование эксплуатационных качеств на льду и стойкости к истиранию полученной композиции вулканизированной резины. Кроме того, при использовании этой композиции вулканизированной резины для частей шины, таких как покрышка, можно получить нешипованную шину с прекрасными характеристиками в отношении указанных свойств.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

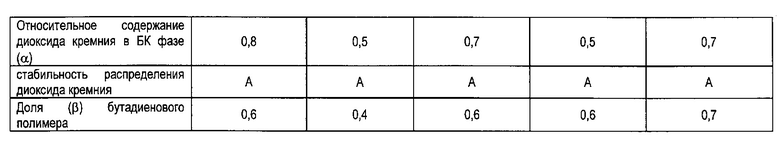

На Фиг. 1А представлена фотография, полученная с помощью СЭМ (сканирующего электронного микроскопа), поперечного сечения композиции вулканизированной резины, в которой диоксид кремния является хорошо распределенным.

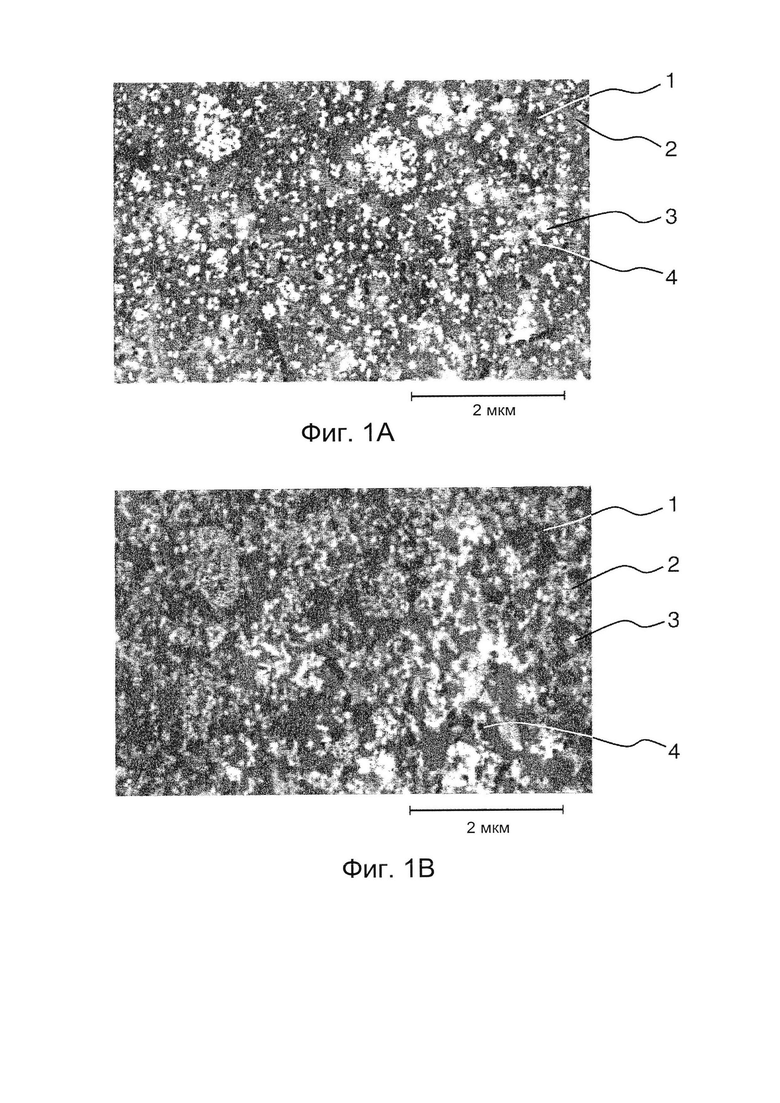

На Фиг. 1В представлена фотография, полученная с помощью СЭМ (сканирующего электронного микроскопа), поперечного сечения композиции вулканизированной резины, в которой диоксид кремния локализован.

РЕАЛИЗАЦИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

Обычно, когда применяют смеситель Бенбери для смешивания с получением композиции резины для шины, в смешанной композиции, содержащей изопреновый каучук, например, натуральный каучук/бутадиеновый каучук, так как диоксид кремния локализован в изопреновой фазе резины, имеется предел распределения диоксида кремния в композиции, и низкотемпературные свойства и стойкость к истиранию ухудшаются. Однако в настоящем изобретении было обнаружено, что при использовании модифицированного сопряженного диенового полимера вместо бутадиенового каучука и пластификации модифицированного сопряженного диенового полимера и изопренового каучука после соответсвующего их объединения с диоксидом кремния с получением соответствующих маточных смесей, диоксид кремния может быть распределен и в фазе изопренового каучука, и в фазе модифицированного сопряженного диенового полимера, причем распределение диоксида кремния дополнительно улучшается.

Улучшение распределения диоксида кремния снижает концентрацию напряжений в композиции в условиях истирания, и можно ожидать улучшение низкотемпературных свойств и стойкости к истиранию.

Способ получения композиции вулканизированной резины, который является одним из воплощений настоящего изобретения, включает (а) стадию получения маточной смеси, содержащей модифицированный сопряженный диеновый полимер и диоксид кремния, (b) стадию получения маточной смеси, содержащей изопреновый каучук (ИК) и диоксид кремния, (с) стадию пластификации маточной смеси, полученной на стадии (а), и маточной смеси, полученной на стадии (b), и (d) стадию вулканизации платифицированного продукта, полученного на стадии (с), причем полученная композиция вулканизированной резины обладает заранее заданными совйствами. Как указано выше, при использовании модифицированного сопряженного диенового полимера и пластификации маточных смесей, полученных по отдельности, путем пластификации каждого компонента резины с диоксидом кремния, причем диоксид кремния, который имеет склонность локализоваться в изопреновом каучуке, может также локализоваться в модифицированном сопряженном диеновом полимере, можно легко получить композицию вулканизированной резины, которая удовлетворяет заранее заданному отосительному содержанию α диоксида кремния в фазе А, которая содержит модифицированный сопряженный диеновый полимер и диоксид кремния, а также удовлетворяет заранее заданной доле β модифицированного сопряженного диенового полимера, тем самым обеспечивая за счет диоксида кремния улучшение эксплуатационных качества на льду без ухудшения прекрасной стойкости к истиранию изопренового каучука (ИК) и давая возможность получить хорошую сбалансированность указанных свойств.

Состояние распределения диоксида кремния в компонентах резины в композиции вулканизированной резины можно наблюдать с помощью сканирующего электронного микроскопа (СЭМ). Например, в примере, где распределение диоксида кремния является удовлетворительным, как видно на Фиг. 1А, фаза 1, содержащая бутадиеновый каучук (БК фаза), образует непрерывную фазу, фаза 2, содержащая изопреновый каучук (натуральный каучук) (ИК фаза), образует дисперсную фазу, и диоксид кремния 3 распределен в обеих БК фазе 1 и ИК фазе 2. Вместе с тем, в примере, где диоксид кремния локализован в одной фазе, как можно видеть на Фиг. 1В, диоксид кремния 3 локализован в ИК фазе 2 и не распределен в обеих фазах, хотя БК фаза 1 образует непрерывную фазу, а ИК фаза 2 образует дисперсную фазу, наподобие показанного на Фиг. 1А.

(а) Стадия получение маточной смеси, содержащей модифицированный сопряженный диеновый полимер (стадия пластификации Х1)

Способ получения маточной смеси, содержащей модифицированный сопряженный диеновый полимер, особо не ограничивается, и маточную смесь можно получить путем пластификации модифицированного сопряженного диенового полимера и диоксида кремния. Способ пластификации особо не ограничивается, и можно использовать пластификатор, который обычно используют в резиновой промышленности, такой как, например, закрытый резиносмеситель типа Бенбери или шипованный ротор. Маточную смесь можно также получить, например, в виде сырой маточной смеси, получаемой путем смешивания модифицированного сопряженного диенового полимерного латекса с водной дисперсией диоксида кремния.

Температура пластификации на стадии Х1 пластификации составляет предпочтительно не менее 80°С, более предпочтительно не менее 100°С, еще предпочтительнее не менее 140°С. Температура пластификации не менее 80°С обеспечивает протекание в достаточной степени реакции силанового связывающего агента с диоксидом кремния и удовлетворительное распределение диоксида кремния и облегчает улучшение сбаланстированности эксплуатационных качеств на снегу и льду и стойкости к истиранию. Кроме того, температура пластификации на стадии Х1 пластификации составляет предпочтительно не более 200°С, более предпочтительно не более 190°С, еще предпочтительнее не более 180°С. Температура пластификации не более 200°С имеет склонность ингибировать увеличение вязкости по Муни и делает обрабатываемость удовлетворительной. Кроме того, температура пластифицированного продукта к моменту выгрузки из пластификатора может составлять от 130°С до 160°С.

Время платификации на стадии Х1 пластификации особенно не ограничивается и обычно составляет 30 секунд или более, предпочтительно от 1 до 30 минут, более предпочтительно от 3 до 6 минут.

Модифицированный сопряженный диеновый полимер особенно не ограничивается, и предпочтительно используют модифицированный сопряженный диеновый полимер, полученный путем модификации сопряженного диенового полимера так, чтобы иметь алкоксильную группу в качестве модифицирующей группы. В частности, существует модифицированный сопряженный диеновый полимер, полученный с помощью способа получения, включающего стадию (А) модификации для осуществления реакции модификации при использовании сопряженного диенового полимера с содержанием 1,4-цис-связей не менее 98,5% масс., имеющего активный конец для введения алкоксисиланового соединения с 2 или более реакционными группами, вводящими алкоксисилильную группу, в активный конец сопряженного диенового полимера, и стадию (В) конденсации для рекции конденсации остатка алкоксисиланового соединения, введенного в активный конец, в присутствии катализатора конденсации, содержащего по меньшей мере один элемент из элементов группы 4А, группы 2В, группы 3В, группы 4В и группы 5В Периодической таблицы, в котором сопряженный диеновый полимер получают посредством полимеризации в присутствии каталитической композиции, содержащей в качестве основного компонента смесь следующих компонентов (i)-(iii):

компонент (i): содержащее лантаноид соединение, содержащее по меньшей мере один любой из элементов-лантаноидов, или продукт реакции, полученный по реакции содержащего лантаноид соединения и основания Льюиса,

компонент (ii): по меньшей мере один, выбранный из группы, состоящей из алюмоксанов и органических соединений алюминия общей формулы (1): AIR1R2R3, где R1 и R2, одинаковые или разные, и каждый представляет собой углеводородную группу, имеющую от 1 до 10 атомов углерода, или атом водорода, R3 представляет собой углеводородную группу, имеющую от 1 до 10 атомов углерода, которая является такой же или отличается от R1 или R2,

компонент (iii): иодсодержащее соединение, имеющее по меньшей мере один атом иода в своей молекулярной структуре.

Таким образом, модифицированный сопряженный диеновый полимер, используемый в настоящем изобретении, можно получить путем осуществления реакции модификации для введения алкоксисиланового соединения в активный конец сопряженного диенового полимера с содержанием 1,4-цис-связей не менее 98,5% масс. и реакции конденсации остатка алкоксисиланового соединения, введенного в активный конец, в присутствии катализатора конденсации, содержащего по меньшей мере один элемент из элементов группы 4, группы 12, группы 13, группы 14 и группы 15 Периодической таблицы.

Стадия (А) модификации представляет собой стадию для осуществления реакции модификации с использованием сопряженного диенового полимера с содержанием 1,4-цис-связей не менее 98,5% масс., имеющего активный конец для введения алкоксисиланового соединения с 2 или более реакционными группами, вводящими алкоксисилильную группу в активный конец сопряженного диенового полимера.

Сопряженный диеновый полимер представляет собой сопряженный диеновый полимер с содержанием 1,4-цис-связей не менее 98,5% масс., имеющий активный конец. Содержание 1,4-цис-связей составляет предпочтительно не менее 99,0% масс., еще предпочтительнее не менее 99,2% масс.. Когда содержание 1,4-цис-связей составляет менее 98,5% масс., эксплуатационные качества на снегу и льду и стойкость к истиранию нешипованной шины, полученной с использованием композиции резины, содержащей модифицированный сопряженный диеновый полимер, могут быть недостаточными. Кроме того, в данной заявке содержание 1,4-цис-связей является величиной, вычисленной по интенсивности сигналов, полученных методом спектроскопии ЯМР.

Например, полимер, имеющий повторяющееся звено, полученное из по меньшей мере одного мономера, выбранного из группы, состоящей из 1,3-бутадиена, изопрена, 2,3-диметил-1,3-бутадиена, 1,3-пентадиена, 1,3-гексадиена и мирцена, можно использовать в качестве сопряженного диенового полимера. В частности, можно соответствующим образом использовать полимер, имеющий повторяющееся звено, полученное из по меньшей мере одного мономера, выбранного из группы, состоящей из 1,3-бутадиена, изопрена, 2,3-диметил-1,3-бутадиена. Таким образом, в одном из соответствующих воплощений настоящего изобретения сопряженное диеновое соединение, образующее модифицированный сопряженный диеновый полимер, представляет собой по меньшей мере одно сопряженное диеновое соединение, выбранное из группы, состоящей из 1,3-бутадиена, изопрена и 2,3-диметил-1,3-бутадиена.

В процессе получения указанного выше сопряженного диенового полимера, полимеризацию можно проводить в среде растворителя или можно проводить без растворителя. В качестве растворителя, используемого для полимеризации, можно использовать неактивные органические растворители, примеры которых включают насыщенные алифатические углеводороды, имеющие от 4 до 10 атомов углерода, такие как бутан, пентан, гексан и гептан, насыщенные алициклические углеводороды, имеющие от 6 до 20 атомов углерода, такие как циклопентан и циклогексан, монолефины, такие как бутен-1 и бутен-2, ароматические углеводороды, такие как бензол, толуол и ксилол, галогенированные углеводороды, такие как метиленхлорид, хлороформ, четыреххлористый углерод, трихлорэтилен, перхлорэтилен, 1,2-дихлорэтан, хлорбензол, бромбензол и хлортолуол, и т.п..

В процессе получения сопряженного диенового полимера, температура реакции полимеризации составляет предпочтительно от -30°С до 200°С, более предпочтительно от 0°С до 150°С. Способ реакции полимеризации особенно не ограничивается и можно использовать реактор с периодической загрузкой или полимеризацию можно проводить в непрерывном режиме, используя оборудование, такое как многостадийный реактор непрерывного действия. Кроме того, когда используют растворитель полимеризации, концентрация мономера в растворителе составляет предпочтительно от 5 до 50% масс., более предпочтительно от 7 до 35% масс.. С точки зрения эффективности получения сопряженного диенового полимера и с точки зрения предотвращения дезактивации сопряженного диенового полимера, имеющего активный конец, предпочтительно, по мере возможности, не вмешивать в систему полимеризации соединение, обладающее дезактивирующим эффектом, такое как кислород, вода или газообразный диоксид углерода.

Кроме того, в настоящем изобретении, сопряженный диеновый полимер, полученный посредством полимеризации в присутствии каталитической композиции, содержащей смесь следующих компонентов (i)-(iii) (здесь и далее обозначается также как "катализатор"), используют в качестве сопряженного диенового полимера, предназначенного для получения модифицированного сопряженного диенового полимера.

Компонент (i): содержащее лантаноид соединение, содержащее по меньшей мере один любой элемент, выбранный из группы, состоящей из лантаноидов, или продукт реакции, полученный по реакции содержащего лантаноид соединения и основания Льюиса.

Компонент (ii): по меньшей мере одно соединение, выбранное из группы, состоящей из алюмоксанов и органических соединений алюминия общей формулы (1): AIR1R2R3, где R1 и R2 одинаковые или разные и каждый представляет собой углеводородную группу, имеющую от 1 до 10 атомов углерода или атом водорода, R3 представляет собой углеводородную группу, имеющую от 1 до 10 атомов углерода, которая является такой же или отличается от R1 или R2.

Компонент (iii): иодсодержащее соединение, имеющее по меньшей мере один атом иода в своей молекулярной структуре.

При использовании такого катализатора можно получить сопряженный диеновый полимер с содержанием 1,4-цис-связей не менее 98,5% масс.. Кроме того, в случае такого катализатора, нет необходимости проводить реакцию полимеризации при очень низкой температуре и рабочий процесс упрощается. Таким образом, применение такого катализатора является полезным в промышленном масштабе.

Компонент (i) представляет собой содержащее лантаноид соединение, содержащее по меньшей мере один элемент, выбранный из группы, состоящей из лантаноидов, или продукт реакции, полученный по реакции содержащего лантаноид соединения и основания Льюиса. Среди лантаноидов наиболее предпочтительными являются неодим, празеодим, церий, лантан, гадолиний и самарий. В способе получения по настоящему изобретению наиболее предпочтительным из них является неодим. Указанные выше лантаноиды можно использовать по отдельности или в комбинации из двух или более. Примеры содержащего лантаноид соединения включают карбоксилат, алкоксид, β-дикетоновый комплекс, фосфат и фосфит лантаноида и т.п.. Среди них предпочтительными являются карбоксилат или фосфат, и наиболее предпочтительным является карбоксилат.

Примеры карбоксилата лантаноида включают соли карбоновой кислоты общей формулы (2): (R4-COO)3M, где М представляет собой лантаноид, и радикалы R4, одинаковые или разные, представляют собой углеводородные группы, имеющие от 1 до 20 атомов углерода. В общей формуле (2), радикалы R4 предпочтительно представляют собой насыщенные или ненасыщенные алкильные группы и предпочтительно представляют собой линейные, разветвленные или циклические алкильные группы. Кроме того, карбоксильная группа связана с первичным, вторичным или третичным атомом углерода. Специфические примеры карбоксилата лантаноида включают соли октановой кислоты, 2-этилгексановой кислоты, олеиновой кислоты, стеариновой кислоты, бензойной кислоты, нафтеновой кислоты, кислоты с торговым наименованием "версатиковая кислота" (карбоновая кислота с карбоксильной группой, связанной с третичным атомом углерода, доступна производства Shell Chemicals Japan Ltd.), и т.п.. Среди них наиболее предпочтительными являются соли версатиковой кислоты, 2-этилгексановой кислоты и нафтеновой кислоты.

Примеры алкоксида лантаноида включают алкоксиды общей формулы (3): (R5O)3М, где М представляет собой лантаноид. Примеры алкоксигруппы, представленной в виде "R5O" в общей формуле (3), включают 2-этилгексилалкоксигруппу, олеилалкоксигруппу, стеарилалкоксигруппу, феноксигруппу, бензилалкоксигруппу и т.п.. Среди них наиболее предпочтительными являются 2-этилгексилалкоксигруппа и бензилалкоксигруппа.

Примеры β-дикетонильного комплекса лантаноида включают ацетилацетонильный комплекс, бензоилацетонильный комплекс, пропионитрилацетонильный комплекс, валерилацетонильный комплекс, этилацетилацетонильный комплекс и т.п.. Среди них предпочтительными являются ацетилацетонильный комплекс и этилацетилацетонильный комплекс.

Примеры фосфата или фосфита лантаноида включают бис(2-этилгексил)фосфат, бис(1-метилгептил)фосфат, бис(п-нонилфенил)фосфат, бис(полиэтиленгликоль-п-нонилфенил)фосфат, (1-метилгептил)(2-этилгексил)фосфат, (2-этилгексил)(п-нонилфенил)фосфат, моно-2-этилгексил(2-этилгексил)фосфонат, моно-п-нонилфенил(2-этилгексил)фосфонат, бис(2-этилгексил)фосфит, бис(1-метилгептил)фосфит, бис(п-нонилфенил)фосфит, (1-метилгептил)(2-этилгексил)фосфит, (2-этилгексил)(п-нонилфенил)фосфит и т.п.. Среди них предпочтительными являются бис(2-этилгексил)фосфат, бис(1-метилгептил)фосфат, моно-2-этилгексил(2-этилгексил)фосфонат и бис(2-этилгексил)фосфит.

Среди них особенно предпочтительными являются фосфат неодима или карбоксилат неодима, и соль неодима версатиковой кислоты или 2-этилгексонат неодима являются наиболее предпочтительными.

Чтобы сделать содержащее лантаноид соединение растворимым в растворителе или сохранить стабильность содержащего лантаноид соединения в течение длительного периода времени, предпочтительно смешивать содержащее лантаноид соединение с основанием Льюиса или проводить реакцию содержащего лантаноид соединения с основанием Льюиса с образованием продукта реакции. Количество основания Льюиса предпочтительно составляет от 0 до 30 моль, более предпочтительно от 1 до 10 моль в пересчете на 1 моль лантаноида. Примеры основания Льюиса включают ацетилацетон, тетрагидрофуран, пиридин, N,H-диметилформамид, тиофен, дифениловый эфир, триэтиламин, фосфорорганическое соединение, моноатомный или двухатомный спирт и т.п. Указанные выше компоненты (i) можно использовать по отдельности или можно использовать в комбинации из двух или более из них.

Компонент (и) представляет собой по меньшей мере одно соединение, выбранное из группы, состоящей из алюмоксанов и органических соединений алюминия общей формулы (1): AIR1R2R3, где R1 и R2 являются одинаковыми или разными и каждый представляет собой углеводородную группу, имеющую от 1 до 10 атомов углерода или атом водорода, R3 представляет собой углеводородную группу, имеющую от 1 до 10 атомов углерода, которая является такой же или отличается от R1 или R2.

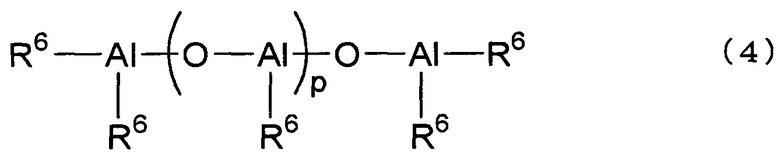

Алюминоксаны (здесь и далее обозначены также как "алюмоксаны") представляют собой соединения, представленные следующей общей формулой (4) или (5). Кроме того, алюмоксаны могут представлять собой агрегаты из алюмоксанов, которые описаны в Fine Chemical, 23, (9), 5 (1994), J. Am. Chem. Soc, 115, 4971 (1993), и J. Am. Chem. Soc, 117, 6465 (1995).

В общих формулах (4) и (5), радикалы R6 являются одинаковыми или разными и каждый представляет углеводородную группу, имеющую от 1 до 20 атомов углерода. р - целое число, равное 2 или более. Примеры радикалов R6 включают метил, этил, пропил, бутил, изобутил, трет-бутил, гексил, изогексил, октил, изооктил и т.п.. Среди них предпочтительными являются метил, этил, изобутил и трет-бутил, и метил является особенно предпочтительным. Кроме того, указанный выше р представляет собой предпочтительно целое число от 4 до 100.

Примеры алюмоксана включают метилалюмоксан (здесь и далее обозначаемый также как "МАО"), этилалюмоксан, н-пропилалюмоксан, н-бутилалюмоксан, изобутилалюмоксан, т-бутилалюмоксан, гексилалюмоксан, изогексилалюмоксан и т.п.. Среди них предпочтительным является МАО. Указанные выше алюмоксаны можно получить с помощью хорошо известного способа, и, например, можно получить путем добавления триалкилалюминия или монохлорида диалкилалюминия в органический растворитель, такой как, например, бензол, толуол или ксилол, и последующего добавления воды, пара, содержащего пар газообразного азота или соли в виде кристаллогидрата, такой как, например, пентагидрат сульфата меди или сульфат алюминия с⋅16 H2O, тем самым обеспечивая в смеси протекание реакции. Кроме того, указанные выше алюмоксаны можно использовать по отдельности или можно использовать в комбинации из двух или более из них.

Примеры органического соединения алюминия, представленного общей формулой (1), включают триметилалюминий, триэтилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, триизобутилалюминий, три-т-бутилалюминий, трипентилалюминий, тригексилалюминий, трициклогексилалюминий, триоктилалюминий, гидрид диэтилалюминия, гидрид ди-н-пропилалюминия, гидрид ди-н-бутилалюминия, гидрид диизобутилалюминия, гидрид дигексилалюминия, гидрид диизогексилалюминия, гидрид диоктилалюминия, диизооктилалюминия гидрид, дигидрид этилалюминия, дигидрид н-пропилалюминия, дигидрид изобутилалюминия и т.п.. Среди них предпочтительными являются гидрид диизобутилалюминия, триэтилалюминий, триизобутилалюминий и гидрид диэтилалюминия, и особенно предпочтительными является гидрид диизобутилалюминия. Указанные выше органические соединения алюминия можно использовать по отдельности или можно использовать в комбинации из двух или более из них.

Компонент (iii) представляет собой иодсодержащее соединение, имеющее по меньшей мере один атом иода в своей молекулярной структуре. Когда используют такое иодсодержащее соединение, можно легко получить сопряженный диеновый полимер с содержанием 1,4-цис-связей не менее 98,5% масс.. Указанное выше иодсодержащее соединение не ограничивается особо, если в его молекулярной структуре содержится по меньшей мере один атом иода. Примеры такого соединения включают иод, триметилсилил иодид, диэтилалюминия иодид, метилиодид, бутилиодид, гексилиодид, октилиодид, йодоформ, дииодометан, бензилидена иодид, иодид бериллия, иодид магния, иодид кальция, иодид бария, иодид цинка, иодид кадмия, иодид ртути, иодид марганца, иодид рения, иодид меди, иодид серебра, иодид золота и т.п..

Предпочтительным среди указанного выше иодсодержащего соединения является соединение иодида кремния общей формулы (6): R7qSiI4-q, где радикалы R7 являются одинаковыми или разными, и каждый представляет углеводородную группу, имеющую от 1 до 20 атомов углерода, или атом водорода, и q - целое число от 0 до 3; иодированное углеводородное соединение общей формулы (7): R8rI4-r, где радикалы R8 являются одинаковыми или разными, и каждый представляет углеводородную группу, имеющую от 1 до 20 атомов углерода, и r - целое число от 1 до 3; или иод. Такое соединение иодида кремния, иодированное углеводородное соединение и иод имеют хорошую растворимость в органическом растворителе, тем самым упрощая рабочий процесс, и таким образом, являются подходящими в масштабах промышленного производства. В частности, в еще одном из соответствующих воплощений настоящего изобретения указанный выше компонент (iii) представляет собой по меньшей мере одно иодсодержащее соединение, выбранное из группы, состоящей из соединений иодида кремния, иодированных углеводородных соединений и иода.

Примеры соединений иодида кремния (соединений, представленных общей формулой (6)) включают триметилсилил иодид, триэтилсилил иодид, диметилсилил дииодид и т.п.. Среди них предпочтительным является триметилсилил иодид.

Примеры иодированных углеводородных соединений (соединений, представленных общей формулой (7)) включают метилиодид, бутилиодид, гексилиодид, октилиодид, йодоформ, дииодометан, бензилиден иодид и т.п. Среди них предпочтительными являются метилиодид, йодоформ и дииодометан.

Особенно предпочтительными среди иодсодержащего соединения являются иод, триметилсилил иодид, триэтилсилил иодид, диметилсилил дииодид, метил иодид, йодоформ и дииодометан, и наиболее предпочтительным является триметилсилил иодид. Указанные выше иодсодержащие соединения можно использовать по отдельности или можно использовать в комбинации из двух или более из них.

Смешиваемое количество каждого компонента (компоненты (i)-(iii)) может быть установлено соответствующим образом в зависимости от необходимости. Смешиваемое количество компонента (i) предпочтительно составляет от 0,00001 до 1,0 ммоль, более предпочтительно от 0,0001 до 0,5 ммоль на 100 г сопряженного диенового соединения. Когда количество составляет менее 0,00001 ммоль, активность полимеризации может снижаться. Когда компонент (i) используют в количестве более 1,0 ммоль, концентрация катализатора увеличивается и в этом случае требуется процесс деминерализации.

Когда компонент (ii) представляет собой алюмоксан, смешиваемое количество алюмоксана можно представить в виде молярного соотношения компонента (i) к алюминию (Al), содержащемуся в алюмоксане, и молярное соотношение "компонент (i)": "алюминий (Al), содержащийся в алюмоксане" предпочтительно составляет от 1:1 до 1:500, более предпочтительно от 1:3 до 1:250, еще предпочтительнее от 1:5 до 1:200. Когда смешиваемое количество алюмоксана выходит за пределы указанного выше диапазона, активность катализатора уменьшается, или возникает ситуация, когда требуется удаление остатков катализатора.

Когда компонент (ii) представляет собой органическое соединение алюминия, смешиваемое количество органического соединения алюминия можно представить в виде молярного соотношения компонента (i) к органическому соединению алюминия, и молярное соотношение "компонент (i)": "органическое соединение алюминия" предпочтительно составляет от 1:1 до 1:700, более предпочтительно от 1:3 до 1:500. Когда смешиваемое количество органического соединения алюминия выходит за пределы указанного диапазона, активность катализатора уменьшается, или возникает ситуация, когда требуется удаление остатков катализатора.

Смешиваемое количество компонента (iii) можно представить в виде молярного соотношения атомов иода, содержащихся в компоненте (iii), к компоненту (i), и молярное соотношение (атомы иода, содержащиеся в компоненте (iii)) / (компонент (i)) предпочтительно составляет от 0,5 до 3,0, более предпочтительно от 1,0 до 2,5, еще предпочтительнее от 1,2 до 2,0. Когда молярное соотношение (атомы иода, содержащиеся в компоненте (iii)) / (компонент (i)) составляет менее 0.5, активность катализатора полимеризации может снизиться. Когда молярное соотношение (атомы иода, содержащиеся в компоненте (iii)) / (компонент (i)) составляет более 3,0, компонент (iii) может быть отравлен катализатором.

В указанном выше катализаторе, кроме компонентов (i)-(iii), добавляют по меньшей мере одно соединение, выбранное из группы, состоящей из сопряженных диеновых соединений и несопряженных диеновых соединений, в количестве предпочтительно не более 1000 моль, более предпочтительно от 3 до 1000 моль, еще предпочтительнее от 5 до 300 моль на один моль компонента (i). Добавление по меньшей мере одного соединения, выбранного из группы, состоящей из сопряженных диеновых соединений и несопряженных диеновых соединений, к катализатору является предпочтительным, так как активность катализатора увеличивается в большей степени. В таком случае, примеры используемого сопряженного диенового соединения включают 1,3-бутадиен, изопрен и подобные мономеры для процесса полимеризации, поясненному ниже. Примеры несопряженных диеновых соединений включают дивинилбензол, диизопропенилбензол, триизопропенилбензол, 1,4-винилгексадиен, этилиленнорборнен и т.п.

Каталитическую композицию, содержащую смесь компонентов (i)-(iii) в качестве основного компонента, можно получить посредством реакции компонентов (i)-(iii), растворенных в растворителе, с дополнительно по меньшей мере одним соединением, выбранным из группы, состоящей из сопряженных диеновых соединений и несопряженных диеновых соединений, причем добавленного при необходимости. В процессе получения каталитической композиции, вопрос о добавлении каждого компонента можно решить по необходимости. Вместе с тем, необходимо отметить, что с точки зрения улучшения активности полимеризации и сокращения индукционного периода для инициации полимеризации, предпочтительно каждый компонент предварительно смешивать, вводить во взаимодействие и дополнительно подвергать старению. Температура старения предпочтительно составляет от 0°С до 100°С, более предпочтительно от 20°С до 80°С. Когда температура старения ниже 0°С, старение проявляется в недостаточной степени. С другой стороны, когда температура старения превышает 100°С, возникает тенденция к уменьшению активности катализатора и легко происходит уширение распределения по молекулярным массам. Время старения особенно не ограничивается. Кроме того, перед добавлением в реактор полимеризации, каждый компонент можно привести в контакт с каждым другим по порядку расположения в производственной линии, и в таком случае, достаточно 0,5 минуты или более в качестве времени старения. Кроме того, полученный катализатор будет стабилен в течение нескольких дней.

Для сопряженного диенового полимера, используемого для получения модифицированного сопряженного диенового полимера, используемого в настоящем изобретении, соотношение среднемассовой молекулярной массы (Mw) к среднечисленной молекулярной массе (Mn), измеренное методом гель-фильтрующей хроматографии, то есть распределение по молекулярным массам (Mw/Mn), предпочтительно составляет 3,5 или менее, более предпочтительно 3,0 или менее, еще предпочтительнее 2,5 или менее. Когда распределение по молекулярным массам составляет более 3,5, физические свойства резины, такие как, прочность на разрыв и свойство формуемости при небольшом нагревании имеют склонность к ухудшению. С другой стороны, нижний предел распределения по молекулярным массам особенно не ограничивается. Кроме того, здесь и далее распределение по молекулярным массам (Mw/Mn) обозначает величину, вычисленную из соотношения среднемассовой молекулярной массы к среднечисленной молекулярной массе (среднемассовая молекулярная масса / среднечисленная молекулярная масса). В данной заявке среднемассовая молекулярная масса сопряженного диенового полимера представляет собой среднемассовую молекулярную массу, полученную методом ГФХ (методом гельфильтрующей хроматографии) и вычисленную в сравнении с полистирольным стандартом. Кроме того, среднечисленная молекулярная масса сопряженного диенового полимера представляет собой среднечисленную молекулярную массу, полученную методом ГФХ и рассчитанную относительно полистирольного стандарта.

Кроме того, содержание винильных групп и содержание 1,4-цис-связей можно легко подстраивать путем регулирования температуры полимеризации. Кроме того, указанное выше соотношение Mw/Mn можно легко подстраивать путем регулирования молярного соотношения между указанными выше компонентами (i)-(iii).

Кроме того, вязкость по Муни при 100°С (ML1+4(100°C)) сопряженного диенового полимера находится в пределах, предпочтительно составляющих от 5 до 50, более предпочтительно от 10 до 40. Когда вязкость по Муни составляет менее 5, возникает случай, когда после вулканизации ухудшаются механические свойства, стойкость к истиранию и т.п.. С другой стороны, когда вязкость по Муни превышает 50, возникает случай, когда после реакции модификации ухудшается обрабатываемость во время пластификации модифицированного сопряженного диенового полимера. Вязкость по Муни можно легко подстраивать путем регулирования молярного соотношения между указанными выше компонентами (i)-(iii). Кроме того, вязкость по Муни (ML1+4(100°С)) представляет собой величину, полученную методом, описанным в примере, приведенном ниже.

Содержание 1,2-винильной связи указанного выше сопряженного диенового полимера предпочтительно составляет не более 0,5% масс., более предпочтительно не более 0,4% масс., еще предпочтительнее не более 0,3% масс.. Когда содержание превышает 0,5% масс., физические свойства резины, такие как, прочность на разрыв, имеют склонность к ухудшению. Кроме того, содержание 1,2-винильной связи указанного выше сопряженного диенового полимера предпочтительно составляет не менее 0,001% масс., более предпочтительно не менее 0,01% масс.. Кроме того, в данной заявке содержание 1,2-винильной связи представляет собой величину, вычисленную по интенсивности сигнала, полученного методом ЯМР спектроскопии.

Алкоксисилановое соединение, применяемое на указанной выше стадии модификации (А) (здесь и далее обозначается также как "модифицирующий агент"), представляет собой соединение, имеющее две или более реакционные группы, вводящими алкоксисилильную группу. Реакционные группы, отличающиеся от алкоксисилильной группы, особенно не ограничиваются, и например, по меньшей мере одна функциональная группа выбрана из группы, состоящей из (iv): эпоксигруппы, (v): изоцианатной группы, (vi): карбонильной группы и (vii): цианогруппы. Таким образом, указанное выше алкоксисилановое соединение, имеющее по меньшей мере одну функциональную группу, выбранную из группы, состоящей из (iv): эпоксигруппы, (v): изоцианатной группы, (vi): карбонильной группы и (vii): цианогруппы, также является одним из соответствующих воплощений настоящего изобретения. Кроме того, указанное выше алкоксисилановое соединение может представлять собой продукт частичной конценсации или может представлять собой смесь алкоксисиланового соединения и продукта частичной конденсации.

В данной заявке термин "продукт частичной конденсации" означает соединение, в котором часть (то есть не все) из SiOR (OR представляет алкоксигруппу) превращается в SiOSi связь путем конденсации. Кроме того, предпочтительно, чтобы сопряженный диеновый полимер, используемый для указанной выше реакции модификации, представлял собой полимер, в котором по меньшей мере 10% полимерных цепей обладают свойствами «живых» цепей.

Примеры подходящего алкоксисиланового соединения, имеющего (iv): эпоксигруппу (здесь и далее обозначаемое также как "содержащее эпоксигруппу алкоксисилановое соединение"), включают 2-глицидоксиэтилтриметоксисилан, 2-глицидоксиэтилтриэтоксисилан, (2-глицидоксиэтил)метилдиметоксисилан, 3-глицидоксипропилтриметоксисилан, 3-глицидоксипропилтриэтоксисилан, (3-глицидоксипропил)метилдиметоксисилан, 2-(3,4-эпоксициклогексил)этилтриметоксисилан, 2-(3,4-эпоксициклогексил)этилтриэтоксисилан и 2-(3,4-эпоксициклогексил)этил(метил)диметоксисилан. Среди них предпочтительными являются 3-глицидоксипропилтриметоксисилан и 2-(3,4-эпоксициклогексил)этилтриметоксисилан.

Далее, примеры алкоксисиланового соединения, имеющего (v): изоцианатную группу (здесь и далее обозначается также как "содержащее изоцианатную группу алкоксисилановое соединение"), включают 3-изоцианатопропилтриметоксисилан, 3-изоцианатопропилтриэтоксисилан, 3-изоцианатопропилметилдиэтоксисилан, 3-изоцианатопропилтриизопропоксисилан и т.п., и среди них особенно предпочтительным является 3-изоцианатопропилтриметоксисилан.

Кроме того, примеры алкоксисиланового соединения, имеющего (vi): карбонильную группу (здесь и далее обозначается также как "содержащее карбонильную группу алкоксисилановое соединение"), включают 3-метакрилоилоксипропилтриэтоксисилан, 3-метакрилоилоксипропилтриметоксисилан, 3-метакрилоилоксипропилметилдиэтоксисилан, 3-метакрилоилоксипропилтриизопропоксисилан и т.п., и среди них особенно предпочтительным является 3-метакрилоилоксипропилтриметоксисилан.

Далее, примеры алкоксисиланового соединения, имеющего (vii): цианогруппу (здесь и далее обозначается также как "содержащее цианогруппу алкоксисилановое соединение"), включают 3-цианопропилтриэтоксисилан, 3-цианопропилтриметоксисилан, 3-цианопропилметилдиэтоксисилан, 3-цианопропилтриизопропоксисилан и т.п., и среди них особенно предпочтительным является 3-цианопропилтриметоксисилан.

Среди них особенно предпочтительными в качестве модифицирующего агента являются 3-глицидоксипропилтриметоксисилан, 2-(3,4-эпоксициклогексил)зтилтриметоксисилан, 3-изоцианатопропилтриметоксисилан, 3-метакрилоилоксипропилтриметоксисилан и 3-цианопропилтриметоксисилан, и наиболее предпочтительным является 3-глицидоксипропилтриметоксисилан. Эти модифицирующие агенты можно использовать по отдельности или можно использовать в комбинации из двух или более из них. Кроме того, также можно использовать продукт частичной конденсации указанных выше алкоксисилановых соединений.

Количество указанного выше алкоксисиланового соединения, используемого в реакции модификации на стадии (А) модификации, предпочтительно составляет от 0,01 до 200 моль, более предпочтительно от 0,1 до 150 моль на один моль указанного выше компонента (i). Когда количество менее 0,01 моль, реакция модификации не проходит в достаточной степени, и распределение наполнителя не полностью улучшается. Следовательно, подходящие механические свойства, стойкость к истиранию и свойство формуемости при небольшом нагревании могут не достигаться после вулканизации. С другой стороны, даже в случае применения алкоксисиланового соединения в коичестве, превышающем 200 моль, возникает ситуация, когда реакция модификации насыщается, и в этом случае, затраты будут избыточными. Кроме того, поскольку способ добавления указанного выше модифицирующего агента особенно не ограничивается, возможен способ добавления партиями, способ добавления по частям, способ добавления в непрерывном режиме и т.п., и среди них предпочтительным является способ добавления партиями.

Предпочтительно проводить реакцию модификации в растворе, причем раствор, который использовали для полимеризации, и который содержит непрореагировавший мономер, можно использовать как таковой. Способ проведения реакции модификации особенно не ограничивается, и можно использовать реактор с загрузкой партиями, или реакцию можно проводить в непрерывном режиме, используя такое оборудование, как многостадийный реактор непрерывного действия или смеситель с интерактивным управлением. Кроме того, предпочтительно проводить указанную реакцию модификации после завершения реакции полимеризации, но перед осуществлением десольватационной обработки, обработки водой, обработки нагреванием, различных операций, необходимых для извлечения полимера.

Температура реакции модификации может быть такой же, как температура полимеризации для полимеризации сопряженного диенового полимера. В частности, температура предпочтительно составляет от 20°С до 100°С, более предпочтительно от 30°С до 90°С. Когда температура ниже 20°С, вязкость полимера имеет склонность к повышению, а когда температура превышает 100°С, активный конец полимера может быть дезактивирован.

Далее, время реакции в реакции модификации предпочтительно составляет от пяти минут до пяти часов, более предпочтительно от 15 минут до одного часа. Кроме того, если желательно, на стадии (В) конденсации можно добавлять обычный антиоксидант и обычный агент прекращения реакции после введения остатка алкоксисиланового соединения в активный конец полимера.

На стадии (А) модификации, помимо указанного выше модифицирующего агента, предпочтительно добавлять конденсации соединение, которое расходуется на стадии (В) в процессе реакции конденсации с остатком алкоксисиланового соединения, являющегося модифицирующим агентом, введенным в активный конец. В частности, предпочтительно добавлять вводящий функциональную группу агент. Этот вводящий функциональную группу агент может улучшить стойкость к истиранию модифицированного сопряженного диенового полимера.

Вводящий функциональную группу агент особенно не ограничивается, если он по существу не вызывает прямой реакции с активным концом и остается в реакционной системе в качестве нереагирующего продукта. Например, предпочтительным является алкоксисилановое соединение, отличающееся от алкоксисиланового соединения, используемого в качестве указанного выше модифицирующего агента, а именно алкоксисиланового соединения, имеющего по меньшей мере одну функциональную группу, выбранную из группы, состоящей из (viii): аминогруппы, (ix): иминогруппы и (х): меркаптогруппы. Кроме того, алкоксисилановое соединение, используемое в качестве вводящего функциональную группу агента, может представлять собой продукт частичной конденсации или может представлять собой смесь алкоксисиланового соединения, используемого в качестве вводящего функциональную группу агента, которое на является продуктом частичной конденсации, и указанного выше продукта частичной конденсации.

Примеры вводящего функциональную группу агента включают, если алкоксисилановое соединение имеет (viii): аминогруппу (здесь и далее обозначается также как "содержащее аминогруппу алкоксисилановое соединение"), 3-диметиламинопропил(триэтокси)силан, 3-диметиламинопропил(триметокси)силан, 3-диэтиламинопропил(триэтокси)силан, 3-диэтиламинопропил(триметокси)силан, 2-диметиламиноэтил(триэтокси)силан, 2-диметиламиноэтил(триметокси)силан, 3-диметиламинопропил(диэтокси)метилсилан, 3-дибутиламинопропил(триэтокси)силан, 3-аминопропилтриметоксисилан, 3-аминопропилтриэтоксисилан, аминофенилтриметоксисилан, аминофенилтриэтоксисилан, 3-(Н-метиламино)пропилтриметоксисилан, 3-(Н-метиламино)пропилтриэтоксисилан, 3-(1-пирролидинил)пропил(триэтокси)силан, 3-(1-пирролидинил)пропил(триметокси)силан, Н-(1,3-диметилбутилиден)-3-(триэтоксисилил)-1-пропанамин, Н-(1-метилэтилиден)-3-(триэтоксисилил)-1-пропанамин, Н-этилиден-3-(триэтоксисилил)-1-пропанамин, Н-(1-метил пропилиден)-3-(триэтоксисилил)-1-пропанамин, Н-(4-N,Н-диметиламинобензилиден)-3-(триэтоксисилил)-1-пропанамин, Н-(циклогексилиден)-3-(триэтоксисилил)-1-пропанамин и триметоксисилильные соединения, метилдиэтоксисилильные соединения, этилдиэтоксисилильные соединения, метилдиметоксисилильные соединения или этилдиметоксисилильные соединения, сооиветствующие указанным выше триэтоксисилильным соединениям, и среди них особенно предпочтительными являются 3-диэтиламинопропил(триэтокси)силан, 3-диметиламинопропил(триэтокси)силан, 3-аминопропилтриэтоксисилан, Н-(1-метилпропилиден)-3-(триэтоксисилил)-1-пропанамин и Н-(1,3-диметилбутилиден)-3-(триэтоксисилил)-1-пропанамин.

Далее, примеры соответствующего алкоксисиланового соединения, имеющего (ix): иминогруппу (здесь и далее обозначается также как "содержащее иминогруппу алкоксисилановое соединение") включают 3-(1-гексаметиленимино)пропил(триэтокси)силан, 3-(1-гексаметиленимино)пропил(триметокси)силан, (1-гексаметиленимино)метил(триметокси)силан, (1-гексаметиленимино)метил(триэтокси)силан, 2-(1-гексаметиленимино)этил(триэтокси)силан, 2-(1-гексаметиленимино)этил(триметокси)силан, 3-(1-гептаметиленимино)пропил(триэтокси)силан, 3-(1-додекаметиленимино)пропил(триэтокси)силан, 3-(1-гексаметиленимино)пропил(диэтокси)метилсилан, 3-(1-гексаметиленимино)пропил(диэтокси)этилсилан, 1-[3-(триэтоксисилил)пропил]-4,5-дигидроимидазол, 1-[3-(триметоксисилил)пропил]-4,5-дигидроимидазол, 3-[10-(триэтоксисилил)децил]-4-оксазолин, Н-(3-изопропоксисилилпропил)-4,5-дигидроимидазол и Н-(3-метилдиэтоксисилилпропил)-4,5-дигидроимидазол, и среди них более предпочтительными являются 3-(1-гексаметиленимино)пропил(триэтокси)силан, 3-(1-гексаметиленимино)пропил(триэтокси)силан, (1-гексаметиленимино)метил(триметокси)силан, 1-[3-(триэтоксисилил)пропил]-4,5-дигидроимидазол, 1-[3-(триметоксисилил)пропил]-4,5-дигидроимидазол и Н-(3-триэтоксисилилпропил)-4,5-дигидроимидазол.

Далее, примеры алкоксисиланового соединения, имеющего (х): меркаптогруппу (здесь и далее обозначается также как "содержащее меркаптогруппу алкоксисилановое соединение"), включают 3-меркаптопропилтриэтоксисилан, 3-меркаптопропилтриметоксисилан, 2-меркаптоэтилтриэтоксисилан, 2-меркаптоэтилтриметоксисилан, 3-меркаптопропил(диэтокси)метилсилан, 3-меркаптопропил(моноэтокси)диметилсилан, меркаптофенилтриметоксисилан, меркаптофенилтриэтоксисилан и т.п., и среди них особенно предпочтительным является 3-меркаптопропилтриэтоксисилан.

Среди них особенно предпочтительными в качестве вводящего функциональную группу агента являются 3-диэтиламинопропил(триэтокси)силан, 3-диметиламинопропил(триэтокси)силан, 3-аминопропилтриэтоксисилан, 3-(1-гексаметиленимино)пропил(триэтокси)силан, N-(1-метилпропилиден)-3-(триэтоксисилил)-1-пропанамин, N-(1,3-диметилбутилиден)-3-(триэтоксисилил)-1-пропанамин, 3-(1-гексаметиленимино)пропил(триэтокси)силан, (1-гексаметиленимино)метил(триметокси)силан, 1-[3-(триэтоксисилил)пропил]-4,5-дигидроимидазол, 1-[3-(триметоксисилил)пропил]-4,5-дигидроимидазол, N-(3-триэтоксисилилпропил)-4,5-дигидроимидазол и 3-меркаптопропилтриэтоксисилан, а наиболее предпочтительным является 3-аминопропилтриэтоксисилан. Эти вводящие функциональную группу агенты можно использовать по отдельности или можно использовать в комбинации из двух или более из них.

Когда алкоксисилановое соединение используют в качестве вводящего функциональную группу агента, его количество предпочтительно составляет от 0,01 до 200 моль, более предпочтительно от 0,1 до 150 моль к одному моль указанного выше компонента (i). Когда количество составляет менее 0,01 моль, реакция конденсации не продвигается в достаточной степени, и распределение наполнителя улучшается не полностью. Таким образом, возникает ситуация, когда механические свойства, стойкость к истиранию и свойство формуемости при небольшом нагревании после вулканизации могут быть хуже. С другой стороны, даже в случае применения алкоксисиланового соединения в количестве, превышающем 200 моль, возникает ситуация, когда реакция конденсации насыщена, и в таком случае, затраты будут избыточными.

Момент для добавления вводящего функциональную группу агента предпочтительно находится после введения остатка алкоксисиланового соединения в активный конец сопряженного диенового полимера на стадии (А) модификации и перед инициацией реакции конденсации стадии (В) конденсации. Когда вводящий функциональную группу агент добавляют после инициации реакции конденсации, возникает ситуация, когда вводящий функциональную группу агент распределяется неравномерно и каталитическая эффективность снижается. В частности, момент для добавления вводящего функциональную группу агента предпочтительно находится в промежутке от пяти минут до пяти часов после инициации реакции модификации, более предпочтительно от 15 минут до одного часа после инициации реакции модификации.

Кроме того, когда алкоксисилановое соединение, имеющее указанную выше функциональную группу, применяют в качестве вводящего функциональную группу агента, проходит реакция модификации между сопряженным диеновым полимером, имеющим активный конец, и по существу стехиометрическим количеством модифицирующего агента, добавленного в реакционную систему, причем алкоксисилильные группы вводят в по существу все активные концы. Далее добавление указанного выше вводящего функциональную группу агента приводит к введению остатков алкоксисиланового соединения в количестве более эквивалентного, чем активных концов сопряженного диенового полимера.

С точки зрения эффективности реакции, предпочтительно, чтобы реакция конденсации между алкоксисилильными группами проходила между несвязанным алкоксисилановым соединением и алкоксисилильной группой на конце сопряженного диенового полимера и, в некоторых случаях, между алкоксисилильными группами на концах сопряженного диенового полимера, причем реакция между несвязанными алкоксисилановыми соединениями не является предпочтительной. Таким образом, когда алкоксисилановое соединение снова добавляют в качестве вводящего функциональную группу агента, предпочтительно, чтобы способность к гидролизу его алкоксисилильной группы была ниже, чем способность к гидролизу алкоксисилильной группы, введенной в конец сопряженного диенового полимера.

Например, предпочтительной является такая комбинация, когда соединение, содержащее триметоксисилильную группу, обладающую высокой склонностью к гидролизу, используют в качестве алкоксисиланового соединения, используемого в реакции с активным концом сопряженного диенового полимера, и соединение, содержащее алкоксисилильную группу (например, триэтоксисилильную группу), обладающую склонностью к гидролизу, более низкой, чем склонность к гидролизу содержащего триметоксисилильную группу соединения, используют в качестве алкоксисиланового соединения, снова добавляемого в качестве вводящего функциональную группу агента. С другой стороны, например, когда содержащее триэтоксисилильную группу соединение используют в качестве алкоксисиланового соединения для реакции с активным концом сопряженного диенового полимера, и алкоксисилановое соединение, снова добавляемое в качестве вводящего функциональную группу агента, представляет собой содержащее триметоксисилильную группу соединение, эффективность реакции может ухудшаться.

Стадия (В) конденсации представляет собой стадию реакции конценсации остатка алкоксисиланового соединения, введенного в активный конец, в присутствии катализатора конденсации, содержащего по меньшей мере один элемент, выбранный из группы, состоящей из элементов группы 4, группы 12, группы 13, группы 14 и группы 15 Периодической таблицы.

Катализатор конденсации не ограничивается специально, если он содержит по меньшей мере один элемент, выбранный из группы, состоящей из элементов группы 4, группы 12, группы 13, группы 14 и группы 15 Периодической таблицы. Предпочтительно, чтобы катализатор конденсации содержал по меньшей мере один элемент, выбранный из группы, состоящей из титана (Ti) (группа 4), олова (Sn) (группа 14), циркония (Zr) (группа 4), висмута (Bi) (группа 15) и алюминия (Al) (группа 13).

Примеры катализатора конденсации, содержащего олово (Sn), включают бис(н-октаноат) олова, бис(2-этилгексаноат) олова, бис(лаурат) олова, бис(нафтоат) олова, бис(стеарат) олова, бис(олеат) олова, диацетат дибутилолова, ди-н-октаноат дибутилолова, ди-2-этилгексанат дибутилолова, дилаурат дибутилолова, малеат дибутилолова, бис(бензилмалеат) дибутилолова, бис(2-этилгексилмалеат) дибутилолова, диацетат ди-н-октилолова, ди-н-октаноат ди-н-октилолова, ди-2-этилгексанат ди-н-октилолова, дилаурат ди-н-октилолова, малеат ди-н-октилолова, бис(бензилмалеат) ди-н-октилолова, бис(2-этилгексилмалеат) ди-н-октилолова и т.п..

Примеры катализатора конденсации, содержащего цирконий (Zr), включают тетраэтоксицирконий, тетра-н-пропоксицирконий, тетра-изопропоксицирконий, тетра-н-бутоксицирконий, тетра-втор-бутоксицирконий, тетра-трет-бутоксицирконий, тетра(2-этилгексилоксид)цирконий, цирконий трибутоксистеарат, цирконий трибутоксиацетилацетонат, цирконий дибутоксибис(ацетилацетонат), цирконий трибутоксиэтилацетоацетат, цирконий бутоксиацетилацетонат-бис(этилацетоацетат), цирконий тетракис(ацетилацетонат), цирконий диацетилацетонат-бис(этилацетоацетат), цирконий бис(2-этилгексанат)оксид, цирконий бис(лаурат)оксид, цирконий бис(нафтенат)оксид, цирконий бис(стеарат)оксид, цирконий бис(олеат)оксид, цирконий бис(линолеат)оксид, цирконий тетракис(2-этилгексанат), цирконий тетракис(лаурат), цирконий тетракис(нафтенат), цирконий тетракис(стеарат), цирконий тетракис(олеат), цирконий тетракис(линолеат) и т.п..

Примеры катализатора конденсации, содержащего висмут (Bi), включают висмут трис(2-этилгексанат), висмут трис(лаурат), висмут трис(нафтенат), висмут трис(стеарат), висмут трис(олеат) и висмут трис(линолеат).

Примеры катализатора конденсации, содержащего алюминий (Al), включают триэтоксиалюминий, три-н-пропоксиалюминий, три-изопропоксиалюминий, три-н-бутоксиалюминий, три-втор-бутоксиалюминий, три-трет-бутоксиалюминий, три(2-этилгексилоксид)алюминий, алюминия дибутоксистеарат, алюминия дибутоксиацетилацетонат, алюминия бутоксибис(ацетилацетонат), алюминия дибутоксиэтилацетоацетат, алюминия трис(ацетилацетонат), алюминия трис(этилацетоацетат), алюминия трис(2-этилгексанат), алюминия трис(лаурат), алюминия трис(нафтенат), алюминия трис(стеарат), алюминия трис(олеат), алюминия трис(линолеат) и т.п..

Примеры катализатора конденсации, содержащего титан (Ti), включают тетраметоксититан, тетраэтоксититан, тетра-н-пропоксититан, тетра-изопропоксититан, тетра-н-бутоксититан, олигомер тетра-н-бутоксититана, тетра-втор-бутоксититан, тетра-трет-бутоксититан, титана тетра(2-этилгексилоксид), титана бис(октандиолеат)бис(2-этилгексилоксид), титана тетра(октандиолеат), титана лактат, титана дипропоксибис(триэтаноламинат), титана дибутоксибис(триэтаноламинат), титана трибутоксистеарат, титана трипропоксистеарат, титана трипропоксиацетилацетонат, титана дипропоксибис(ацетилацетонат), титана трипропоксиэтилацетоацетат, титана пропоксиацетилацетонатбис(этилацетоацетат), титана трибутоксиацетилацетонат, титана дибутоксибис(ацетилацетонат), титана трибутоксиэтилацетоацетат, титана дибутоксиацетилацетонатбис(этилацетоацетат), титана тетракис(ацетилацетонат), титана диацетилацетонатбис(этилацетоацетат), титана бис(2-этилгексанат) оксид, титана бис(лаурат) оксид, титана бис(нафтенат) оксид, титана бис(стеарат) оксид, титана бис(олеат) оксид, титана бис(линолеат) оксид, титана тетракис(2-этилгексанат), титана тетракис(лаурат), титана тетракис(нафтенат), титана тетракис(стеарат), титана тетракис(олеат), титана тетракис(линолеат) и т.п..

Среди них, катализаторы конденсации, содержащие титан (Ti), являются более предпочтительными в качестве указанного выше катализатора конденсации. Среди катализаторов конденсации, содержащих титан (Ti), алкоксиды, карбоксилаты или ацетилацетонатные комплексные соли титана (Ti) являются более предпочтительными. Особенно предпочтительным является тетра-изопропоксититан (тетраизопропилтитанат). При использовании катализатора конденсации, содержащего титан (Ti), реакция конденсации остатка алкоксисиланового соединения, используемого в качестве модифицирующего агента, и остатка алкоксисиланового соединения, используемого в качестве вводящего функциональную группу агента, может ускоряться более эффективно, что дает возможность получить модифицированный сопряженный диеновый полимер, обладающий хорошей обрабатываемостью, низкотемпературными свойствами и стойкостью к истиранию. Таким образом, указанный выше катализатор конденсации, содержащий титан (Ti), тоже является одним из подходящих воплощений настоящего изобретения.

В отношении количества катализатора конденсации, число моль различных соединений, которые можно использовать в качестве катализаторов конденсации, предпочтительно составляет от 0,1 до 10 моль, особенно предпочтительно от 0,3 до 5 моль на один моль общего количества алкоксисилильных групп, присутствующих в реакционной системе. Когда число моль составляет менее 0,1 моль, реакция конденсации может не проходить в достаточной степени. С другой стороны, даже когда применяют более 10 моль катализатора конденсации, существует ситуация, когда эффект катализатора конденсации достигает насыщения, и в этом случае, затраты будут избыточными.

Хотя катализатор конденсации можно добавлять перед указанной выше реакцией модификации, предпочтительно добавлять его после реакции модификации и перед инициацией реакции конденсации. Когда катализатор конденсации добавляют перед реакцией модификации, реакция происходит непосредственно с активным концом и наблюдается случай, когда алкоксисилильную группу нельзя ввести в активный конец. Кроме того, когда катализатор конденсации добавляют после инициации реакции конденсации, наблюдается случай, когда катализатор конденсации распределяется неоднородно и эффективность катализатора ухудшается. В частности, время добавления катализатора конденсации предпочтительно составляет от пяти минут до пяти часов после инициации реакции модификации, более предпочтительно от 15 минут до одного часа после инициации реакции модификации.

Предпочтительно проводить реакцию конденсации стадии (В) конденсации в водном растворе, и температура реакции конденсации предпочтительно составляет от 85°С до 180°С, более предпочтительно от 100°С до 170°С, особенно предпочтительно от 110°С до 150°С. Когда температура реакции конденсации ниже 85°С, возникает ситуация, когда реакция конденсации не развивается в достаточной степени и не может быть завершена. В таком случае, с течением времени в полученном модифицированном сопряженном диеновом полимере происходят изменения, которые могут повлечь проблемы с качеством. С другой стороны, когда температура реакции конденсации превышает 180°С, ускоряется реакция старения полимера, которая может ухудшать физические свойства полимера.

Значение рН водного раствора, в котором проводят реакцию конденсации, предпочтительно составляет от 9 до 14, более предпочтительно от 10 до 12. Когда значение рН водного раствора находится в этой области, реакция конденсации ускоряется, а стабильность модифицированного сопряженного диенового полимера с течением времени может улучшаться. Когда значение рН составляет менее 9, возникает ситуация, когда реакция конденсации не развивается в достаточной степени и не может быть завершена. В таком случае, с течением времени в полученном модифицированном сопряженном диеновом полимере происходят изменения, которые могут стать причиной проблем с качеством. С другой стороны, когда значение рН водного раствора, в котором проводят реакцию конденсации, превышает 14, большое количество компонента, производного от щелочи, остается в модифицированном сопряженном диеновом полимере после его выделения, и удаление такого компонента может представлять сложности.