Изобретение относится к области химии, в частности к способу активации катализатора селективной гидроочистки бензина каталитического крекинга и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Процесс гидроочистки нефтяных фракций, как правило, проводят на биметаллических Ni(Co)Mo(W) катализаторах, нанесенных на γ-Al2O3 или других носителях. При приготовлении данных каталитических систем активные компоненты наносятся из неорганических соединений с последующей сушкой/прокаливанием. Далее катализатор переводят из неактивной оксидной формы в активную - сульфидную - путем сульфидирования - пропускания через слой катализатора, загруженного в реактор, прямогонного сырья с добавлением избыточного количества серы из сероорганического соединения или газообразной смеси сероводорода и водорода [ , В.S. Clausen, F.Е. Massoth, Hydrotreating catalysis. Science and technology, (J.R. Anderson and M. Boudart, Eds) Catalysis - Science and Technology Vol. 11. Springer - Verlag, Berlin, Heidelberg, New York, 1996, 310 p.].

, В.S. Clausen, F.Е. Massoth, Hydrotreating catalysis. Science and technology, (J.R. Anderson and M. Boudart, Eds) Catalysis - Science and Technology Vol. 11. Springer - Verlag, Berlin, Heidelberg, New York, 1996, 310 p.].

Тип перерабатываемого сырья является определяющим фактором в выборе каталитической композиции для процесса его гидроочистки. Так, бензин каталитического крекинга (БКК) характеризуется большим содержанием серы и олефинов, обеспечивающих ему высокое октановое число. Поэтому традиционные катализаторы гидроочистки топлив не эффективны при переработке подобного сырья, так как наряду с реакциями удаления серосодержащих соединений протекает глубокое гидрирование непредельных углеводородов, которое приводит к значительным потерям октанового числа [Каминский Э.Ф., Хавкин В.А. Глубокая переработка нефти: технологические и экологические аспекты. М.: Техника, 2001]. Существует два основных приема, применяющихся при разработке катализаторов гидроочистки БКК, направленное формирование активной фазы с заданными характеристиками и подавление гидрирующей активности путем введения модифицирующих добавок на стадии синтеза. Известно, что способ сульфидирования оказывает значительное влияние на механизм формирования активной фазы, ее морфологию и, как результат, каталитические свойства.

Существующие варианты сульфидирования условно можно разделить на газофазное смесью H2S/H2 и жидкофазное в растворе сульфидирующего агента или сырьем с высоким содержанием серы (US 4149965, C10G 23/02, 17.04.1979; US 6197718 В1, B01J 27/02, B01J 27/047, B01J 27/051, C01G 45/04, C01G 45/60, 06.03.2001; US 2002/0139716 A1, C10G 45/06; C10G 45/08, 03.10.2002; US 7297252 B2, C10G 45/04, 20.11.2007).

Общим недостатком данных способов сульфидирования является формирование активных центров как для реакций обессеривания, так и для реакций гидрирования, в результате селективность подобных катализаторов не достаточно высока. Техническим решением настоящего изобретения является применение способов подавления гидрирующей активности путем модифицирования центров гидрирования с помощью щелочных и щелочноземельных добавок на стадии формирования активной фазы в процессе сульфидирования, а не в процессе синтеза оксидного предшественника, как это применяется для других катализаторов гидроочистки БКК (US 5348928, B01J 21/04, B01J 23/78, В01 23/88, B01J 37/04, 20.09.1994; US 5340466, C10G 45/60, C10G 45/08, 23.08.1994; US 5846406, C10G 45/04, 08.12.1998; US 5358633, C10G 45/08, 25.10.1994, US 5770046, C10G 45/04, 23.06.1998, US 5525211, C10G 45/08, B01J 23/24, 11.06.1996; US 5851382, C10G 45/04, 22.12.1998).

Наиболее близким по своей технической сущности и достигаемому эффекту к предлагаемому техническому решению является способ активации катализатора гидроочистки бензина каталитического крекинга, описанный в патенте US 7297252 В2, C10G 45/04, 20.11.2007. Способ активации включает нагрев катализатора в присутствии смеси сероводорода и водорода при давлении из диапазона 790-3548 кПа, а также олефинсодержащего бензина до температуры из диапазона 177-232°С с последующей выдержкой и нагревом до температуры из диапазона 288-371°С. В качестве олефинсодержащего сырья используются бензиновые фракции процессов каталитического крекинга, коксования, гидрокрекинга, термического крекинга. При этом заявленное содержание непредельных углеводородов находится в диапазоне 5-50 мас. %.

Недостатком данного способа активации катализатора является то, что высокое содержание непредельных углеводородов в сульфидирующем сырье может привести к преждевременному закоксовыванию катализатора и, как результат, сокращению межрегенерационного пробега. Кроме того, недостатком данного способа активации также является то, что использование олефинсодержащего сырья не приводит к значительному снижению гидрирующей активности и росту селективности в отношении реакций удаления серы.

Техническим результатом настоящего изобретения является применение нового способа активации катализатора селективного гидрообессеривания бензина каталитического крекинга. Технический результат достигается за счет разделения процесса активации на две стадии: на первой стадии осуществляется сульфидирование катализатора путем пропускания через слой катализатора водородсодержащего газа и сероводорода с концентрацией H2S в диапазоне 1-10% об. при нагревании от 120 до 400°С и давлении из диапазона 0,1-4,0 МПа; на второй стадии осуществляется модифицирование сульфидированного катализатора путем пропускания через слой катализатора растворенного в углеводородном сырье комплексного соединения металла IA и/или IIA группы в токе водородсодержащего газа при температуре из диапазона 100-300°С и давлении из диапазона 0,1-3,0 МПа.

На первой стадии сероводород образуется путем пропускания через слой катализатора прямогонного бензина, содержащего органический сульфид и/или полисульфид с концентрацией серы в диапазоне 0,6-6% мас.

На второй стадии количество вносимого в прямогонный бензин металла IA и/или IIA группы составляет 500-5000 ppm, при этом комплексное соединение, из которого вносится металл IA и/или IIA группы, образовано из органического соединения, содержащего, по меньшей мере, 8-20 углеродных атомов и/или одну из следующих функциональных групп: гидроксильную-ОН, карбоксильную -СООН, полисульфидную >Sn. Катализатор выдерживают в контакте с прямогонным бензином, содержащим соединение металла IA и/или IIA группы, в течение 2-10 ч при объемном расходе 2,5-7,5 ч-1, объемном отношении водородсодержащий газ/бензин 100-800 нм3/м3, объемном расходе бензина 1-10 ч-1.

На первой стадии процесса сульфидирования катализатор выдерживают в контакте с прямогонным бензином, содержащим органический сульфид и/или полисульфид, сначала при температуре из диапазона 200-250°С в течение 6-12 ч, а затем при температуре из диапазона 320-350°С в течение 6-10 ч. В качестве органического сульфида и/или полисульфида используют любое соединение из ряда диметилсульфид, диметилдисульфид, ди-трет-бутилполисульфид, ди-трет-нонилполисульфид.

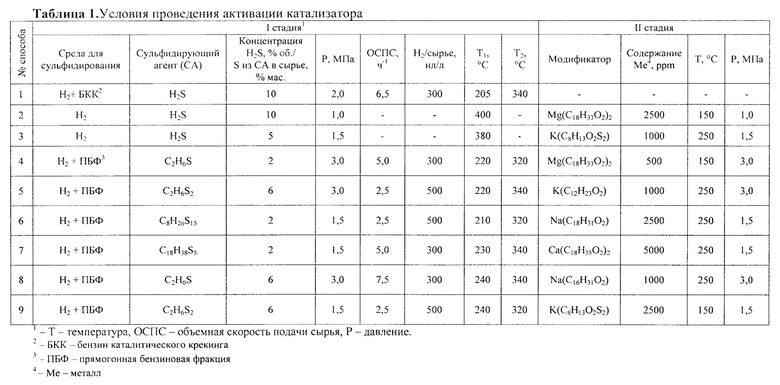

Условия проведения активации катализатора и состав сульфидирующей смеси приведены в табл. 1.

Сущность изобретения иллюстрируется следующими примерами.

Для исследований был использован лабораторный СоМо/Al2O3 катализатор следующего состава: содержание Мо - 12% мас., Со - 4% мас., остальное - Al2O3. Оксидный образец катализатора загружался в трубчатый реактор в количестве 15 см3 в виде частиц размером 0,25-0,50 мм, приготовленных путем измельчения и рассеивания исходных гранул катализатора. Катализатора разбавлялся SiC до общего объема 30 см3. Далее образец активировался согласно одному из нижеприведенных примеров и испытывался в процессе гидроочистки бензина каталитического крекинга.

Пример 1

Активация катализатора согласно известному техническому решению - прототипу.

Катализатор нагревали в токе H2S + Н2 (10% об. H2S) и тяжелого бензина каталитического крекинга (фракция 110-220°С) с содержанием серы 1500 ppm при следующих технологических параметрах: давление 2,0 МПа, ОСПС 6,5 ч-1, кратность циркуляции Н2/сырье 300 нм3/м3, скорость нагрева 25°С/ч. Катализатор выдерживали при двух температурах: в течение 8 ч при 205°С и в течение 6 ч при 340°С. Далее катализатор охлаждали до рабочей температуры и испытывали.

Примеры 2-9 иллюстрируют предлагаемое техническое решение.

Пример 2

На I стадии катализатор нагревали в токе H2S + Н2 (10% об. H2S) при следующих технологических параметрах: давление 1,0 МПа, объемный расход смеси 500 ч-1, скорость нагрева 25°С/ч, температура 400°С. Катализатор выдерживали при максимальной температуре в течение 2 ч. Далее на II стадии температуру снижали до 150°С и через катализатор пропускали смесь ПБФ и олеата магния Mg(C18H33O2)2 (2500 ppm магния) с объемным расходом 5,0 ч-1 в течение 3 ч. Затем катализатор нагревали до рабочей температуры и испытывали.

Пример 3

На I стадии катализатор нагревали в токе H2S + Н2 (5% об. H2S) при следующих технологических параметрах: давление 1,5 МПа, объемный расход смеси 500 ч-1, скорость нагрева 50°С/ч, температура 380°С. Катализатор выдерживали при максимальной температура в течение 2 ч. Далее на II стадии температуру снижали до 250°С и через катализатор пропускали смесь ПБФ и калиевой соли липоевой кислоты K(C8H13O2S2) (1000 ppm калия) с объемным расходом 2,5 ч-1 в течение 4 ч. Затем катализатор нагревали до рабочей температуры и испытывали.

Пример 4

На I стадии через катализатор пропускали смесь ПБФ и диметилсульфида с содержанием серы 2% мас. в токе водорода при следующих технологических параметрах: давление 3,0 МПа, ОСПС 5,0 ч-1, кратность циркуляции Н2/сырье 300 нм3/м3, скорость нагрева 25°С/ч. Катализатор выдерживали при двух температурах: в течение 6 ч при 220°С и в течение 8 ч при 320°С. Далее на II стадии температуру снижали до 150°С и через катализатор пропускали смесь ПБФ и олеата магния Mg(C18H33O2)2 (500 ppm магния) с тем же расходом в течение 8 ч. Затем катализатор нагревали до рабочей температуры и испытывали.

Пример 5

На I стадии через катализатор пропускали смесь ПБФ и диметилдисульфида с содержанием серы 6% мас. в токе водорода при следующих технологических параметрах: давление 3,0 МПа, ОСПС 2,5 ч-1, кратность циркуляции Н2/сырье 500 нм3/м3, скорость нагрева 25°С/ч. Катализатор выдерживали при двух температурах: в течение 10 ч при 220°С и в течение 6 ч при 340°С. Далее на II стадии температуру снижали до 250°С и через катализатор пропускали смесь ПБФ и лаурата калия К(C12H23O2) (1000 ppm калия) с тем же расходом в течение 5 ч. Затем катализатор нагревали до рабочей температуры и испытывали.

Пример 6

На I стадии через катализатор пропускали смесь ПБФ и ди-трет-бутилполисульфида с содержанием серы 2% мас. в токе водорода при следующих технологических параметрах: давление 1,5 МПа, ОСПС 2,5 ч-1, кратность циркуляции Н2/сырье 500 нм3/м3, скорость нагрева 50°С/ч. Катализатор выдерживали при двух температурах: в течение 6 ч при 210°С и в течение 6 ч при 320°С. Далее на II стадии температуру снижали до 250°С и через катализатор пропускали смесь ПБФ и липолеата натрия Na(C18H31O2) (2500 ppm натрия) с тем же расходом в течение 6 ч. Затем катализатор нагревали до рабочей температуры и испытывали.

Пример 7

На I стадии через катализатор пропускали смесь ПБФ и ди-трет-нонилполисульфида с содержанием серы 2% мас. в токе водорода при следующих технологических параметрах: давление 1,5 МПа, ОСПС 5,0 ч-1, кратность циркуляции Н2/сырье 300 нм3/м3, скорость нагрева 25°С/ч. Катализатор выдерживали при двух температурах: в течение 6 ч при 230°С и в течение 8 ч при 340°С. Далее на II стадии температуру снижали до 250°С и через катализатор пропускали смесь ПБФ и стеарата кальция Ca(C18H35O2)2 (5000 ppm кальция) с тем же расходом в течение 3 ч. Затем катализатор нагревали до рабочей температуры и испытывали.

Пример 8

На I стадии через катализатор пропускали смесь ПБФ и диметилсульфида с содержанием серы 6% мас. в токе водорода при следующих технологических параметрах: давление 3,0 МПа, ОСПС 7,5 ч-1, кратность циркуляции Н2/сырье 300 нм3/м3, скорость нагрева 50°С/ч. Катализатор выдерживали при двух температурах: в течение 10 ч при 240°С и в течение 6 ч при 340°С. Далее на II стадии температуру снижали до 250°С и через катализатор пропускали смесь ПБФ и пальмитата натрия Na(C16H31O2) (1000 ppm натрия) с расходом 7,5 ч-1 в течение 2 ч. Затем катализатор нагревали до рабочей температуры и испытывали.

Пример 9

На I стадии через катализатор пропускали смесь ПБФ и диметилдисульфида с содержанием серы 6% мас. в токе водорода при следующих технологических параметрах: давление 1,5 МПа, ОСПС 2,5 ч-1, кратность циркуляции Н2/сырье 500 нм3/м3, скорость нагрева 25°С/ч. Катализатор выдерживали при двух температурах: в течение 8 ч при 240°С и в течение 8 ч при 330°С. Далее на II стадии температуру снижали до 150°С и через катализатор пропускали смесь ПБФ и калиевой соли липоевой кислоты K(C8H13O2S2) (2500 ppm калия) с тем же расходом в течение 6 ч. Затем катализатор нагревали до рабочей температуры и испытывали.

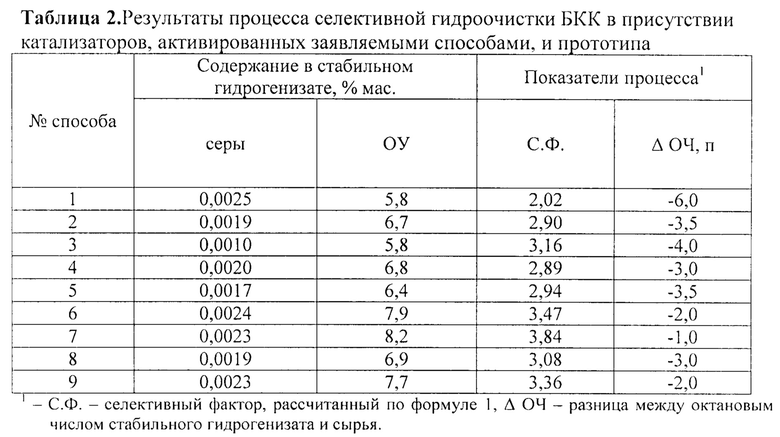

Катализаторы испытывали в процессе гидроочистки БКК, выкипающего в пределах 114-221°С, с содержанием серы 0.013% мас. и олефинов 12.8% мас. и октановым числом 92.0 п. (по исследовательскому методу). Условия испытания: давление водорода 1,5 МПа, кратность циркуляции водорода 300 нл/л сырья, объемная скорость подачи сырья 3,2 ч-1, температура в реакторе 280°С.

Гидрогенизаты отделяли от водорода в сепараторах высокого и низкого давления, затем подвергали обработке 10%-ным раствором NaOH в течение 15 мин, отмывали дистиллированной водой до нейтральной реакции промывных вод, высушивали над прокаленным CaCl2. Содержание серы в сырье и полученных гидрогенизатах определяли согласно ГОСТ Р 52660, содержание олефиновых углеводородов - по ГОСТ 2070, фракционный состав - по ГОСТ 2177-99, октановое число - исследовательским методом по ГОСТ 8226.

Селективность катализаторов в отношении реакций гидрообессеривания оценивался по селективному фактору, рассчитанному по формуле:

где xS и хОУ - конверсия серосодержащих соединений и олефинов, соответственно %.

Результаты испытаний катализаторов представлены в табл. 2.

Заявляемые способы активации позволяют получить катализаторы, превосходящие по активности и селективности прототип. Показатели процесса при гидроочистке БКК позволяют сделать вывод о высокой эффективности заявляемых способов активации катализаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения малосернистого дизельного топлива и малосернистого бензина | 2019 |

|

RU2716165C1 |

| Способ совместной гидропереработки триглицеридов жирных кислот и нефтяных дизельных фракций | 2019 |

|

RU2726796C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ГИДРООБЛАГОРАЖИВАНИЯ ДИЗЕЛЬНЫХ ДИСТИЛЛЯТОВ | 2011 |

|

RU2468864C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2021 |

|

RU2763725C1 |

| Способ получения малосернистого дизельного топлива | 2019 |

|

RU2727189C1 |

| Сульфидный катализатор гидроочистки серосодержащего сырья, способ его получения и способ глубокой гидроочистки серосодержащего сырья | 2019 |

|

RU2733848C1 |

| Способ гидроочистки углеводородного сырья | 2016 |

|

RU2664325C2 |

| Состав и способ приготовления катализатора - ловушки кремния | 2019 |

|

RU2742031C1 |

| Способ получения малосернистого дизельного топлива | 2018 |

|

RU2691991C1 |

| Способ очистки дизельного топлива от соединений кремния | 2018 |

|

RU2693380C1 |

Изобретение относится к способу активации катализатора селективного гидрообессеривания бензина каталитического крекинга. Данный способ сочетает в себе разделение процесса активации на две стадии: на первой стадии осуществляют сульфидирование катализатора путем пропускания через слой катализатора водородсодержащего газа и сероводорода с концентрацией H2S в диапазоне 1-10% об. при нагревании от 120 до 400°С и давлении из диапазона 0,1-4,0 МПа; на второй стадии осуществляют модифицирование сульфидированного катализатора путем пропускания через слой катализатора растворенного в углеводородном сырье комплексного соединения металла IA и/или IIA группы в токе водородсодержащего газа при температуре из диапазона 100-300°С и давлении из диапазона 0,1-3,0 МПа. Технический результат заключается в увеличении селективности катализатора в отношении реакций обессеривания по сравнению с реакциями гидрирования в процессе селективной гидроочистки бензина каталитического крекинга и сохранении его октанового числа. 5 з.п. ф-лы, 2 табл., 9 пр.

1. Способ активации катализатора селективного гидрообессеривания бензина каталитического крекинга, который состоит из двух стадий: на первой стадии осуществляется сульфидирование катализатора путем пропускания через слой катализатора водородсодержащего газа и сероводорода с концентрацией H2S в диапазоне 1-10% об. при нагревании от 120 до 400°С и давлении из диапазона 0,1-4,0 МПа; на второй стадии осуществляется модифицирование сульфидированного катализатора путем пропускания через слой катализатора растворенного в углеводородном сырье комплексного соединения металла IA и/или IIA группы в токе водородсодержащего газа при температуре из диапазона 100-300°С и давлении из диапазона 0,1-3,0 МПа.

2. Способ по п. 1, отличающийся тем, что на первой стадии сероводород образуется путем пропускания через слой катализатора прямогонного бензина, содержащего органический сульфид и/или полисульфид с концентрацией серы в диапазоне 0,6-6% мас.

3. Способ по п. 1, отличающийся тем, что на второй стадии количество вносимого в прямогонный бензин металла IA и/или IIA группы составляет 500-5000 ppm, при этом комплексное соединение, из которого вносится металл IA и/или IIA группы, образовано из органического соединения, содержащего, по меньшей мере, 8-20 углеродных атомов и/или одну из следующих функциональных групп: гидроксильную-ОН, карбоксильную -COOH, полисульфидную >Sn.

4. Способ по п. 1, отличающийся тем, что на второй стадии процесса сульфидирования катализатор выдерживают в контакте с прямогонным бензином, содержащим соединение металла IA и/или IIA группы, в течение 2-10 ч при объемном расходе 2,5-7,5 ч-1, объемном отношении водородсодержащий газ/бензин 100-800 нм3/м3, объемном расходе бензина 1-10 ч-1.

5. Способ по п. 2, отличающийся тем, что на первой стадии процесса сульфидирования катализатор выдерживают в контакте с прямогонным бензином, содержащим органический сульфид и/или полисульфид, сначала при температуре из диапазона 200-250°С в течение 6-12 ч, а затем при температуре из диапазона 320-350°С в течение 6-10 ч.

6. Способ по п. 2, отличающийся тем, что в качестве органического сульфида и/или полисульфида используют любое соединение из ряда диметилсульфид, диметилдисульфид, ди-трет-бутилполисульфид, ди-трет-нонилполисульфид.

| US 7297252 B2, 20.11.2007 | |||

| US 5348928 A1, 20.09.1994 | |||

| US 5846406 A1, 08.12.1998 | |||

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРОВ ДЛЯ ПРОЦЕССОВ ГИДРОПЕРЕРАБОТКИ НЕФТЯНОГО СЫРЬЯ | 2001 |

|

RU2185242C1 |

| СПОСОБ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2005 |

|

RU2293107C1 |

Авторы

Даты

2018-05-25—Публикация

2016-12-28—Подача