Изобретение относится к радиоэлектронике. В нем предлагается новый способ изготовления трехмерного электронного модуля.

Рассмотрим известные способы изготовления трехмерного электронного модуля.

Трехмерный электронный модуль собирают, размещая электронные компоненты и микроплаты, имеющие контактные площадки на торцевых поверхностях, параллельно друг другу, электрически соединяют их по боковым поверхностям модуля, осуществляют контроль и герметизацию. В "качестве исходных применены гарантированно годные компоненты, с помощью их и микроплат формируют пространственно ориентированные контактные площадки для создания непрерывной линии конструкции модуля, дозированно наносят склеивающий теплопроводный электроизоляционный состав на торцы микроплат, обеспечивая при этом монолитность и непрерывность клеевого шва, совмещают по контактным площадкам электронные компоненты и соединяют их, полимеризируют склеивающий состав, очищают контактные площадки электронных компонентов и микроплат от пленки склеивающего состава, напыляют на гранях склеенного трехмерного электронного модуля проводники, обеспечивающие необходимые соединения между электронными компонентами и микроплатами по их контактным площадкам; наращивают проводники, расположенные на гранях трехмерного электронного модуля" (RU 2492549 С1).

Здесь необходимые соединения между электронными компонентами осуществляют путем наращивания проводников, расположенных на гранях, что является крайне нетехнологичным решением, особенно для серийного производства, так как любая работа с гранями (напыление, наращивание и пр.) подразумевает точное позиционирование модуля в пространстве (например, в установке напыления) с помощью специальной оснастки.

В способе изготовления трехмерного электронного модуля, известном из RU 2475885 С1, в подложке-основании, на которую монтируют бескорпусные кристаллы, предварительно вырезают отверстия ("окна микроплаты"), что удорожает изделие и ослабляет конструкцию модуля с точки зрения вибропрочности и ударопрочности.

В способе по RU 2193260 С1 "бескорпусные компоненты размещают в окнах групповой керамической заготовки с ориентацией по контуру и с соблюдением единой плоскости расположения активных зон компонентов и лицевой поверхности заготовки. Компоненты фиксируют в таком положении и изолируют электрически незащищенные зоны компонентов по их лицевой стороне. Далее наносят преимущественно методом вакуумного напыления проводники на лицевую и обратную стороны заготовки и компонентов, одновременно формируя разъем и соединительные проводники, необходимые для электротермотренировки и контроля. Годные микроплаты вырезают из групповой заготовки и собирают в пакет, соединяя их между собой капиллярной пайкой. К одной из граней пакета припаивают теплорастекатель с внешними выводами и герметизируют изготовленный модуль".

Этот способ имеет все недостатки двух предыдущих.

Предлагаемое изобретение имеет следующие свойства:

- обеспечение высокой плотности упаковки радиоэлектронных компонентов за счет многослойности структуры и применения некорпусированных компонентов-кристаллов;

- увеличение площади теплоотвода за счет теплоотводящих подложек (оснований) с обеих сторон модуля;

- увеличение механической прочности модуля за счет его конструкции: подложки защищают внутренние части с обеих сторон;

- увеличение технологичности за счет единой заготовки при формировании частей модуля;

- перед сборкой каждая из частей проверяется (тестируется/контролируется).

Это достигается так (см. фиг. 1-9):

1. Модуль проектируют таким образом, чтобы на лицевых сторонах соединяемых частей, получаемых после разделения заготовки, ответные контактные площадки находились друг напротив друга.

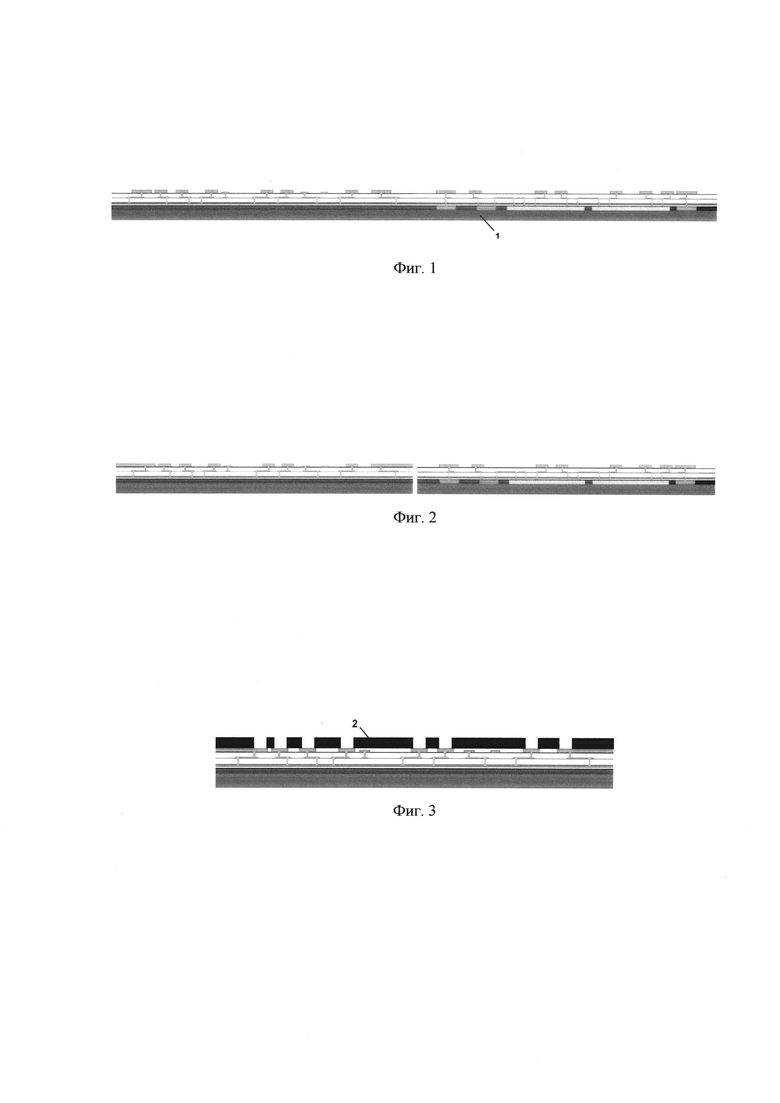

2. Любым известным способом изготавливают заготовку (групповую микроплату). Групповая микроплата представляет собой теплопроводную подложку-основание 1 (фиг. 1) с различными слоями; в составе могут быть бескорпусные детали, тонкопленочные элементы и другие компоненты в зависимости от назначения модуля.

3. Производят разделение заготовки при помощи резки фрезой или иным способом на две части (фиг. 2).

4. Контакты микросхемы и платы подвергают химико-механической обработке с целью удаления окислов и загрязнений.

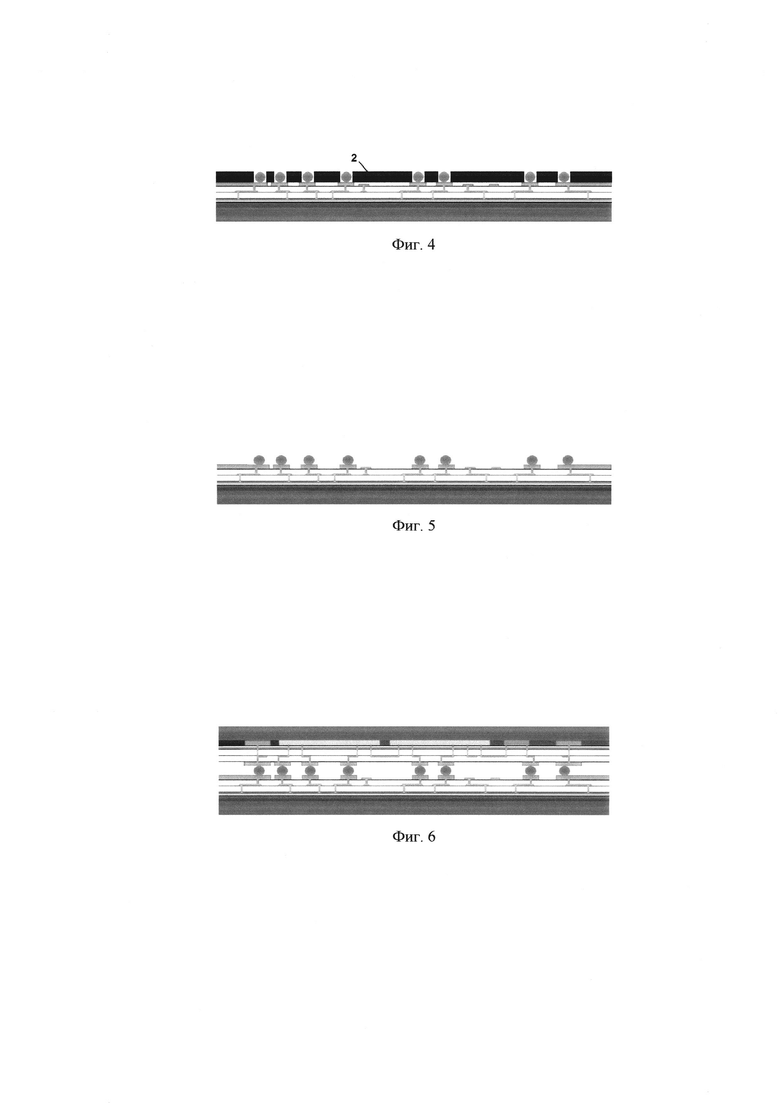

5. На одну из частей (условно "нижнюю" микроплату) устанавливают металлический (или полимерный) трафарет 2 (фиг. 3) с отверстиями, повторяющий своей конфигурацией рисунок контактных площадок (неметаллический трафарет может быть несъемным). Отверстия трафарета точно (не хуже 5% размера контактной площадки) совмещают с контактными площадками микроплаты.

6. В каждое отверстие трафарета помещают шарик из припоя (фиг. 4).

7. При съемном трафарете осуществляют нагрев шариков (и трафарета) таким образом, чтобы шарики приплавились к контактным площадкам, при этом сохранив основу своей формы (до 70% начальной высоты). Затем трафарет удаляют (фиг. 5).

8. Поверх шариков устанавливают вторую часть модуля (условно «верхняя» микроплата) площадками вниз точно (не хуже 5% размера контактной площадки) на шарики (фиг. 6).

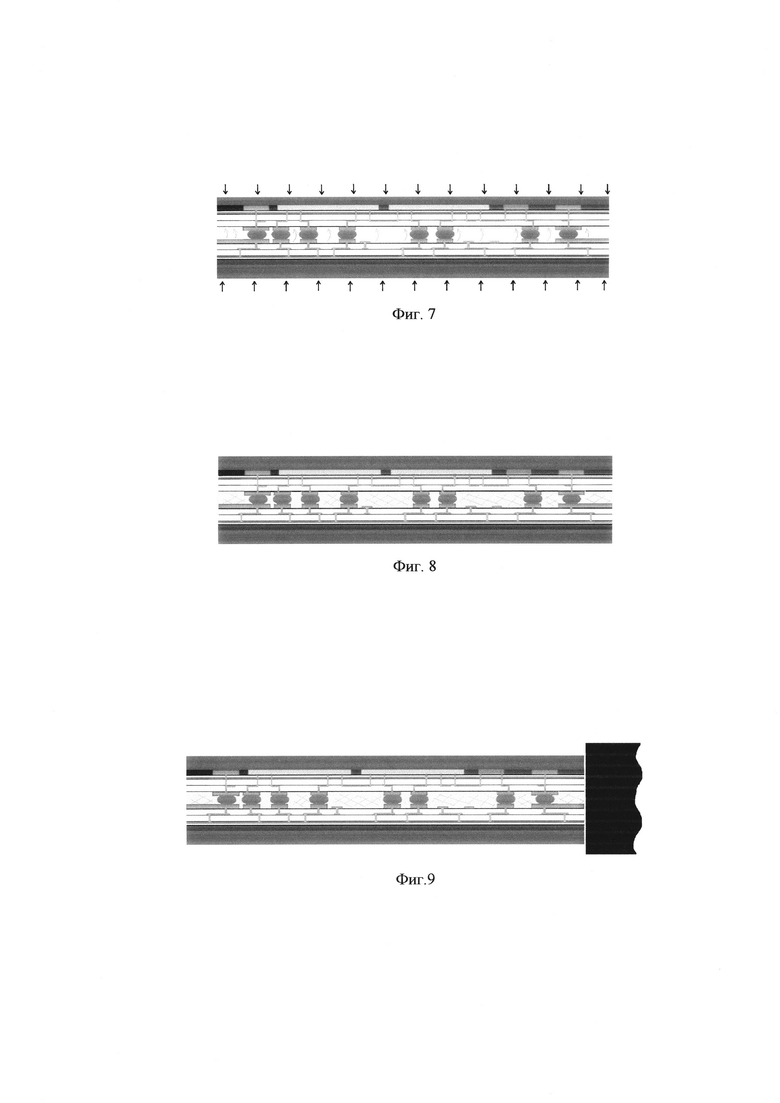

9. Осуществляют одновременный нагрев шариков, например, используя необходимое количество синхронно работающих инфракрасных источников и паяльные маски (на фигурах не показаны). Этот же нагрев используют для пайки шариков к плате в случае использования несъемных трафаретов (фиг. 7).

10. Осуществляют контроль пайки.

11. Воздушную полость заполняют эпоксидным адгезивом (подливом) (фиг. 8).

12. Остатки адгезива удаляют с торцов готового модуля. Осуществляют шлифование торцов с целью вскрытия контактных площадок на торцах модуля, которые образуют собой внешний интерфейс готового трехмерного электронного модуля (питание, управление) (фиг. 9).

Если количество соединяемых частей более двух, то на одну "нижнюю" часть модуля устанавливают в один слой "верхние" части модуля так, чтобы суммарная площадь "верхних" частей была равна площади "нижней" части, и их теплоотводящие основания находились снаружи модуля.

Предлагаемый способ эффективен при крупносерийном и особо ответственном единичном производстве (например, для спутников).

Технический результат изобретения - улучшение теплоотвода электронного модуля и повышение его механической прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНОГО ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2001 |

|

RU2193260C1 |

| ТРЕХМЕРНЫЙ ЭЛЕКТРОННЫЙ МОДУЛЬ С ШАРИКОВЫМИ ВЫВОДАМИ | 2006 |

|

RU2312425C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2011 |

|

RU2475885C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2006 |

|

RU2314598C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ПОЛИМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2001 |

|

RU2193259C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2002 |

|

RU2221312C1 |

| ТРЕХМЕРНЫЙ ЭЛЕКТРОННЫЙ МОДУЛЬ | 1997 |

|

RU2133523C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО ПРИБОРА | 2012 |

|

RU2498453C1 |

| ТРЕХМЕРНОЕ ЭЛЕКТРОННОЕ УСТРОЙСТВО | 2011 |

|

RU2488913C1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНЫХ ЭЛЕКТРОННЫХ МОДУЛЕЙ, ТРЕХМЕРНЫЕ ЭЛЕКТРОННЫЕ МОДУЛИ | 2018 |

|

RU2705727C1 |

Изобретение относится к радиоэлектронике. Предлагается новый способ изготовления трехмерного электронного модуля. Сущность способа изготовления трехмерного электронного модуля заключается в том, что модуль проектируют таким образом, чтобы на лицевых сторонах соединяемых частей, получаемых после разделения заготовки, ответные контактные площадки находились друг напротив друга, любым известным способом изготавливают заготовку, производят разделение заготовки на две части, контакты микросхемы и платы подвергают химико-механической обработке с целью удаления окислов и загрязнений, используют съемный или несъемный трафарет и шарики из припоя и соединяют две части так, чтобы теплоотводящие основания находились снаружи модуля, осуществляют контроль пайки, воздушную полость заполняют эпоксидным адгезивом, осуществляют шлифование торцов готового модуля для удаления остатков адгезива и вскрытия контактных площадок. При количестве соединяемых частей более двух на одну "нижнюю" часть модуля устанавливают в один слой "верхние" части модуля так, чтобы суммарная площадь "верхних" частей была равна площади "нижней" части, и их теплоотводящие основания находились снаружи модуля. Технический результат изобретения - улучшение теплоотвода электронного модуля и повышение его механической прочности. 1 з.п. ф-лы, 9 ил.

1. Способ изготовления трехмерного электронного модуля, заключающийся в том, что модуль проектируют таким образом, чтобы на лицевых сторонах соединяемых частей, получаемых после разделения заготовки, ответные контактные площадки находились друг напротив друга, любым известным способом изготавливают заготовку (групповую микроплату), производят разделение заготовки на две части, контакты микросхемы и платы подвергают химико-механической обработке с целью удаления окислов и загрязнений, используют съемный или несъемный трафарет и шарики из припоя и соединяют две части так, чтобы теплоотводящие основания находились снаружи модуля; осуществляют контроль пайки, воздушную полость заполняют эпоксидным адгезивом, осуществляют шлифование торцов готового модуля для удаления остатков адгезива и вскрытия контактных площадок.

2. Способ изготовления трехмерного электронного модуля по п. 1, отличающийся тем, что при количестве соединяемых частей более двух на одну "нижнюю" часть модуля устанавливают в один слой "верхние" части модуля так, чтобы суммарная площадь "верхних" частей была равна площади "нижней" части, и их теплоотводящие основания находились снаружи модуля.

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОКОМПОНЕНТНОГО ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2001 |

|

RU2193260C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2011 |

|

RU2475885C1 |

| СПОСОБ СБОРКИ ТРЕХМЕРНОГО ЭЛЕКТРОННОГО МОДУЛЯ | 2012 |

|

RU2492549C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЖСОЕДИНЕНИЙ В ВЫСОКОПЛОТНЫХ ЭЛЕКТРОННЫХ МОДУЛЯХ | 2012 |

|

RU2504046C1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

| US 5297006 A, 22.03.1994 | |||

| US 5563084 A, 08.10.1996 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2018-05-30—Публикация

2016-07-14—Подача