Область техники, к которой относится изобретение

Изобретение относится к установке для последовательного изготовления пластиковых пакетов.

Уровень техники

В установке для последовательного изготовления пластиковых пакетов, в общем, первое и второе полотна листового материала накладывают друг на друга и подают продольно, чтобы последовательно изготавливать пластиковые пакеты из первого и второго полотен, как описано в патентном документе JP № 4 526 592. То же самое верно и для установки согласно патентному документу JP № 3 655 627.

В установке согласно документу JP № 4 526 592 пластиковый пакет включает в себя торцевую поверхность и выступ. Полотно материла донной вставки располагают продольно и между полотнами листового материала, так что из полотна материала донной вставки образуется торцевая поверхность, причем на торцевой поверхности имеется выступ. Выступ может иметь отверстие ручки, застежку или заливное отверстие. Выступ может иметь впускное отверстие, через которое вводят содержимое, пластиковый пакет наполняют содержимым.

С другой стороны, установка согласно документу JP № 3 655 627 включает в себя устройство, направляющее листовой материал, посредством которого направляют первое и второе полотна листового материала во время подачи, так что первое полотно листового материала сгибают вдоль первой линии сгиба возле бокового края первого полотна листового материала, в то время как второе полотно листового материала сгибают вдоль второй линии сгиба возле соответствующего бокового края второго полотна листового материала. Таким образом, в первом полотне листового материала получают первый согнутый участок, а во втором полотне листового материала получают второй согнутый участок. Первый согнутый участок накладывают на второй согнутый участок, при этом посредством первого согнутого участка формируют торцевую поверхность.

В установке согласно документу JP № 4 526 592, в которой торцевую поверхность получают из первого согнутого участка, в отличие от установки согласно документа JP № 4 526 592 не нужно специально подавать полотно материала донной вставки. Поэтому, установка может иметь простую конструкцию и небольшую стоимость. Тем не менее, обратной стороной медали является то, что пластиковый пакет не может включать в себя торцевую поверхность с выступом. Чтобы обеспечить наличие выступа, необходимо специально подавать полотно материала донной вставки и располагать между первым и вторым полотнами листового материала, как в случае установки согласно патентному документу JP № 4 526 592. В результате, установка должна иметь сложную конструкцию и высокую стоимость.

В соответствии с вышеизложенным желательно предложить новую и усовершенствованную установку, которая может последовательно изготавливать пластиковые пакеты, каждый из которых включает в себя торцевую поверхность с выступом, без необходимости специально подавать полотно материала донной вставки, и которая будет иметь простую конструкцию и будет недорогой.

В патентном документе JP № 159 093 описана установка для последовательного изготовления пластиковых пакетов, каждый из которых включает в себя торцевую поверхность, другую торцевую поверхность и горловину. Содержимое извлекают через горловину.

Поэтому, желательно предложить установку, в которой изготавливается пластиковый пакет, включающий в себя торцевую поверхность с выступом, причем на выступе имеется впускное отверстие, через которое вводят содержимое, а пластиковый пакет также включает в себя другую торцевую поверхность с горловиной, через которую извлекают содержимое.

Также желательно предложить установку, в которой изготавливается пластиковый пакет, включающий в себя торцевую поверхность не только с выступом, но и с горловиной.

Поэтому, цель изобретения заключается в том, чтобы предложить новую и усовершенствованную установку, которая может последовательно изготавливать пластиковые пакеты, каждый из которых включает в себя торцевую поверхность с выступом, без необходимости специально подавать полотно материала донной вставки.

Другая цель заключается в выполнении выступа с впускным отверстием.

Другая цель заключается в изготовлении пластикового пакета, включающего в себя другую торцевую поверхность с горловиной.

Другая цель заключается в изготовлении пластикового пакета, включающего в себя торцевую поверхность с горловиной.

Раскрытие изобретения

В соответствии с изобретением в установке для последовательного изготовления пластиковых пакетов, каждый из которых включает в себя торцевую поверхность с выступом, первое и второе полотна листового материала накладывают друг на друга и подают продольно. Установка включает в себя устройство, направляющее листовой материал, посредством которого направляют первое и второе полотна листового материала во время подачи, так что первое полотно листового материала сгибают вдоль первой линии сгиба возле бокового края первого полотна листового материала, в то время как второе полотно листового материала сгибают вдоль второй линии сгиба возле соответствующего бокового края второго полотна листового материала. Таким образом, в первом полотне листового материала получают первый согнутый участок, а во втором полотне листового материала получают второй согнутый участок. Первый согнутый участок накладывают на второй согнутый участок. Кроме того, в соответствии с изобретением имеется расстояние между боковым краем и первой линией сгиба, которое больше удвоенного расстояния между соответствующим боковым краем и второй линией сгиба на заданное расстояние, после того как первое и второе полотна листового материала были согнуты вдоль первой и второй линий сгиба. Боковой край и соответствующий боковой край выравнивают друг относительно друга, когда первый согнутый участок накладывают на второй согнутый участок. Таким образом, торцевую поверхность получают из первого согнутого участка, при этом выступ образуется посредством заданного расстояния.

В предпочтительном варианте осуществления боковой край располагают за пределами и снаружи соответствующего бокового края на фиксированном расстоянии до того, как первое и второе полотна листового материала будут согнуты. Фиксированное расстояние больше, чем удвоенное расстояние между соответствующим боковым краем и второй линией сгиба на удвоенное заданное расстояние.

В установке, в которой на выступе обеспечивается впускное отверстие, первое полотно листового материала разрезают вдоль первой линии сгиба при подаче после сгибания, так что в первом согнутом участке получают отверстие, причем впускное отверстие формируют посредством этого отверстия.

Первое и второе полотна листового материала подают прерывисто.

В установке, в которой пластиковый пакет включает в себя противоположные боковые поверхности в дополнение к торцевой поверхности и выступу, листы материала боковой вставки подают на первое полотно листового материала по одному, чтобы расположить по его ширине, когда полотна листового материала прерывисто подают перед тем, как наложить их друг на друга. Листы материала боковой вставки, таким образом, располагают между первым и вторым полотнами листового материала, когда первое и второе полотна листового материала накладывают друг на друга. Установка также включает в себя устройство временной фиксации, посредством которого второе полотно листового материала и лист материала боковой вставки временно фиксируют друг на друге рядом с торцевым краем листа материала боковой вставки, когда полотна листового материала прерывисто подают после их наложения друг на друга. Таким образом, лист материала боковой вставки раскрывают посредством второго полотна листового материала рядом с торцевым краем листа материала боковой вставки, когда второе полотно листового материала сгибают вдоль второй линии сгиба. Первый согнутый участок накладывают на лист материала боковой вставки, который раскрывают, когда первое полотно листового материала складывают вдоль первой линии сгиба. Таким образом, посредством листов материала боковой вставки формируют боковые поверхности.

Установка также включает в себя устройство продольного запаивания, посредством которого первый и второй согнутые участки соединяют друг с другом термосваркой вдоль продольного направления полотен листового материала во время прерывистой подачи полотен листового материала. Установка также включает в себя устройство поперечного запаивания, посредством которого полотна листового материала и лист материала боковой вставки соединяют друг с другом термосваркой по ширине полотен листового материала во время прерывистой подачи полотен листового материала.

В установке, в которой пластиковый пакет в дополнение к торцевой поверхности и выступу включает в себя другую торцевую поверхность, другая торцевая поверхность оснащена горловиной, при этом установка также включает в себя дополнительное направляющее устройство, посредством которого во время подачи направляют первое и второе полотна листового материала, так что первое полотно листового материала сгибают вдоль третьей линии сгиба возле другого бокового края первого полотна листового материала, в то время как второе полотно листового материала сгибают вдоль четвертой линии сгиба возле соответствующего другого бокового края второго полотна листового материала. Таким образом, в первом полотне листового материала получают третий согнутый участок, а во втором полотне листового материала получают четвертый согнутый участок. Третий согнутый участок накладывают на четвертый согнутый участок. Кроме того, в соответствии с изобретением имеется расстояние между другим боковым краем и третьей линией сгиба, которое соответствует удвоенному расстоянию между соответствующим другим боковым краем и четвертой линией сгиба, после того как первое и второе полотна листового материала были согнуты вдоль третьей и четвертой линий сгиба. Другой боковой край и соответствующий другой боковой край выравнивают друг относительно друга, когда третий согнутый участок накладывают на четвертый согнутый участок. Кроме того, в первом полотне листового материала формируют отверстие между другим боковым краем и третьей линией сгиба, в это отверстие вставляют горловину, каждый раз, когда осуществляют прерывистую подачу полотен листового материала, перед тем, как первое полотно листового материала будет согнуто, при этом горловину переворачивают посредством третьего согнутого участка, когда первое полотно листового материала сгибают вдоль третьей линии сгиба. Таким образом, другую торцевую поверхность формируют посредством третьего согнутого участка, причем третий согнутый участок содержит горловину.

Установка также включает в себя устройство продольного запаивания, посредством которого третий и четвертый согнутые участки соединяют друг с другом термосваркой вдоль продольного направления полотен листового материала во время прерывистой подачи полотен листового материала.

В другом варианте осуществления, в котором пластиковый пакет включает в себя торцевую поверхность с горловиной, в первом полотне листового материала формируют отверстие между боковым краем и первой линией сгиба, в это отверстие вставляют горловину, каждый раз, когда осуществляют прерывистую подачу полотен листового материала, перед тем, как первое полотно листового материала будет согнуто, при этом горловину переворачивают посредством первого согнутого участка, когда первое полотно листового материала сгибают вдоль первой линии сгиба. Таким образом, первый согнутый участок оснащают горловиной.

Краткое описание чертежей

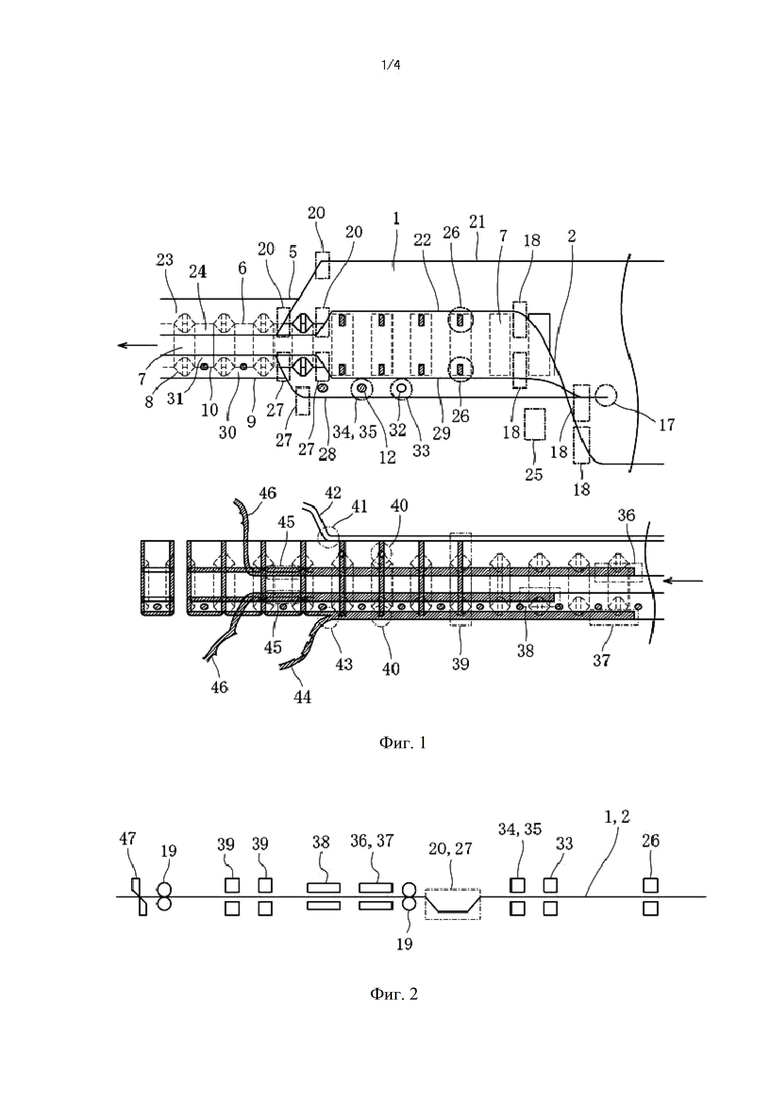

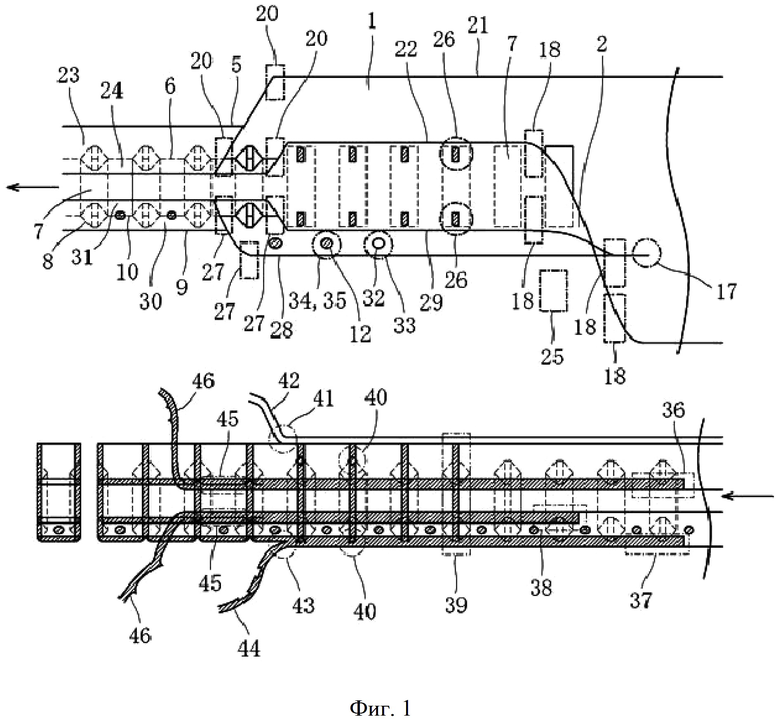

На фиг. 1 показана установка согласно предпочтительному варианту осуществления изобретения, вид сверху.

На фиг. 2 - то же, вид сбоку.

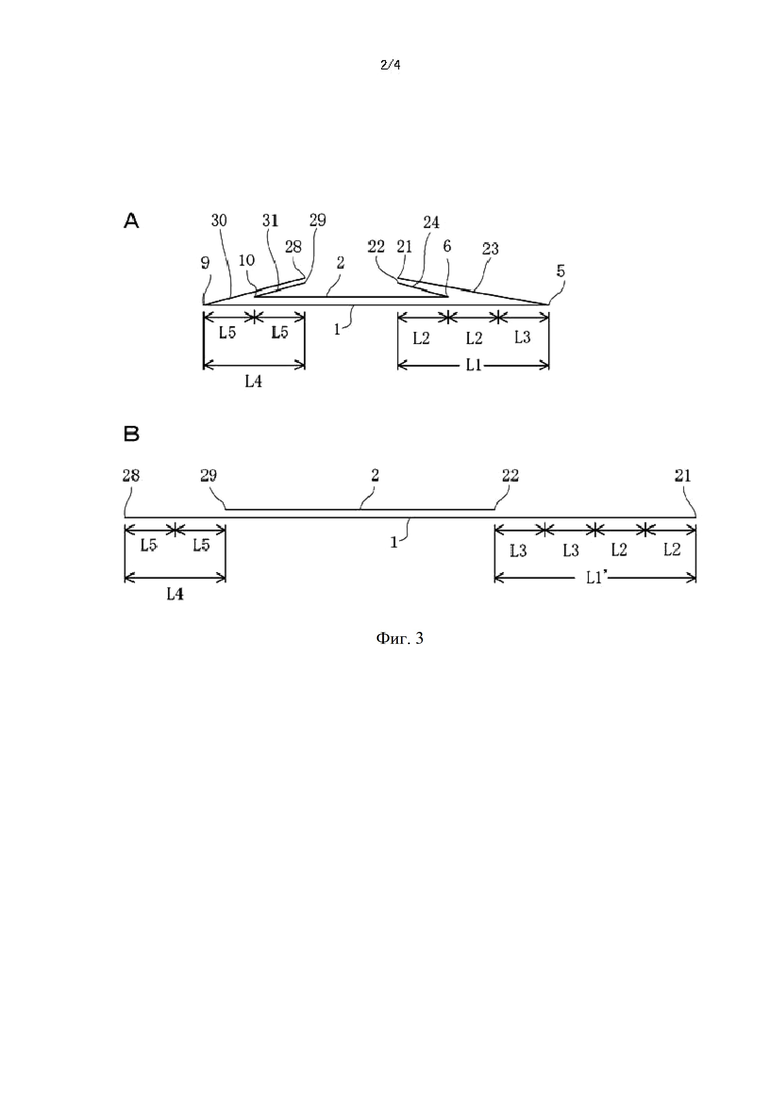

На фиг. 3 (А) - первое и второе полотна листового материала, изображенные на фиг. 1, после сгибания, и на фиг. 3 (В) - первое и второе полотна листового материала, изображенные на фиг. 3 (А), перед сгибанием.

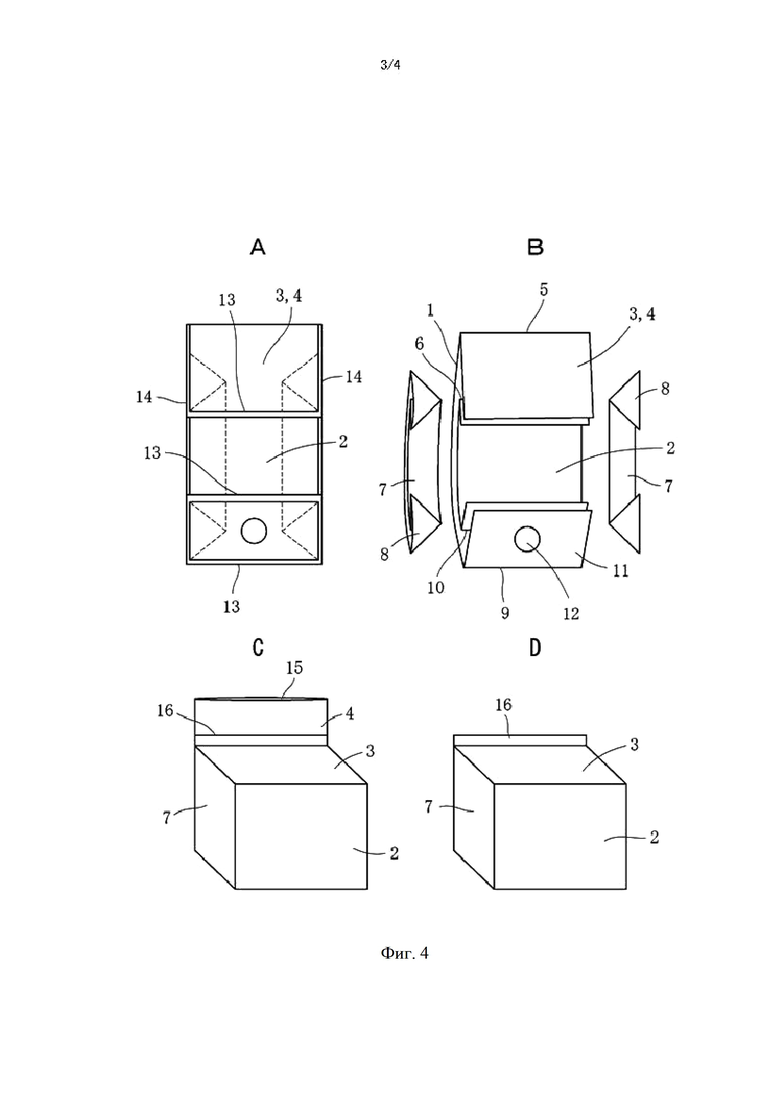

На фиг. 4 (А) - пластиковый пакет, полученный с помощью изображенной на фиг. 1 установки, вид сверху, на фиг. 4 (В) - то же, вид в разобранном состоянии, фиг. 4 (С) - то же, после заполнения содержимым, вид в перспективе, и фиг. 4 (D) - то же, с выступом после отрезания, вид в перспективе.

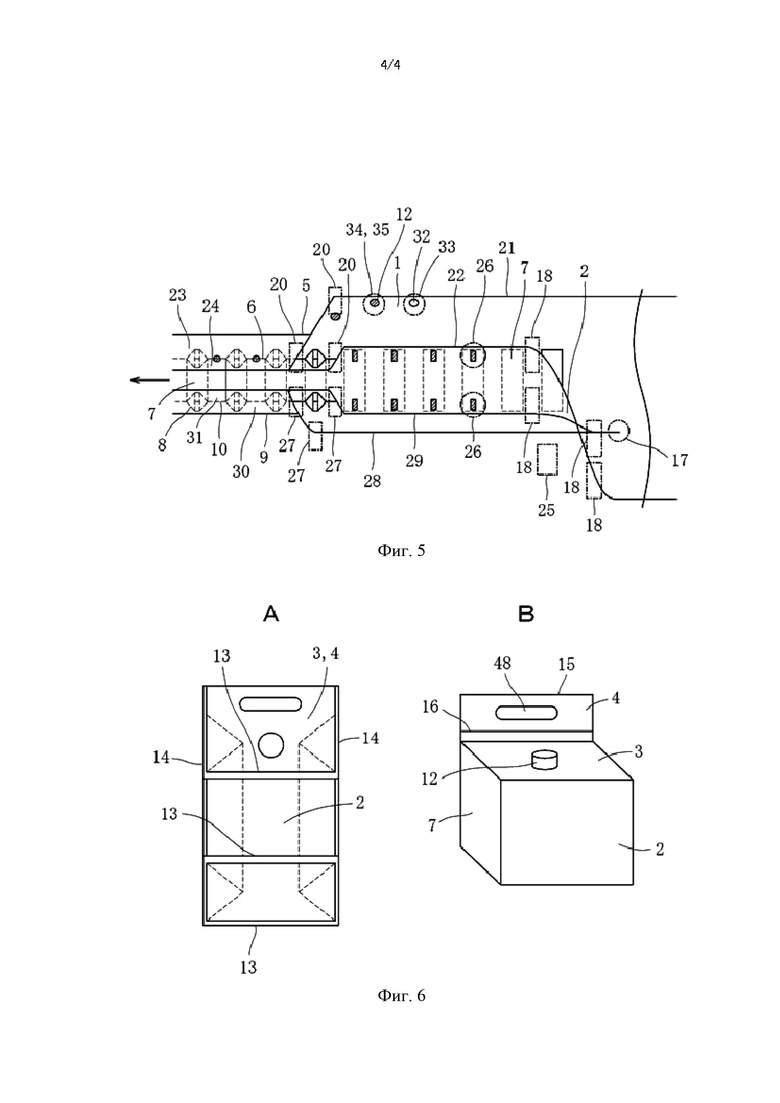

На фиг. 5 показана установка согласно другому варианту осуществления, вид сверху.

На фиг. 6 (А) - пластиковый пакет, полученный с помощью изображенной на фиг. 5 установки, вид сверху, и на фиг. 6 (В) - пластиковый пакет, изображенный на фиг. 6 (А), после заполнения содержимым, вид в перспективе.

Осуществление изобретения

Далее описаны варианты осуществления изобретения.

На фиг 1. показана установка в соответствии с изобретением. Установка устроена так, чтобы последовательно изготавливать пластиковые пакеты, показанные на фиг. 4. Пластиковый пакет изготавливают из первого и второго полотен 1 и 2 листового материала так, чтобы он включал в себя торцевую поверхность 3 и выступ 4. Первое и второе полотна 1 и 2 листового материала накладывают друг на друга, при этом пластиковый пакет включает в себя переднюю и заднюю поверхности, образованные первым и вторым полотном 1 и 2 листового материала. Первое и второе полотна 1 и 2 листового материала сгибают вдоль первой и второй линий 5 и 6 сгиба, чтобы получить торцевую поверхность 3, при этом торцевая поверхность 3 имеет выступ 4 (фиг. 4А, фиг. 4В).

Листы 7 материала боковой вставки располагают между первым и вторым полотнами 1 и 2 листового материала, так что листы 7 материала боковой вставки образуют противоположные боковые поверхности. Листы 7 материала боковой вставки являются такими же, что и листы материала боковой вставки согласно документа JP № 3 655 627, и имеют вспомогательные участки 8 вставки. Тем не менее, в отличие от пластикового пакета согласно документа JP № 3 655 627, в котором первое полотно 1 листового материала отгибают вдоль линии сгиба, чтобы сделать вспомогательный участок 8 вставки закрытым после сгибания первого и второго полотен 1 и 2 листового материала, первое полотно 1 листового материала после его сгибания не отгибают вдоль линии сгиба, чтобы сохранить отверстие для вспомогательного участка 8 вставки.

Кроме того, первое и второе полотна 1 и 2 листового материала сгибают вдоль третьей и четвертой линий 9 и 10 сгиба, чтобы получить другую торцевую поверхность 11, причем на другой торцевой поверхности 11 выполняют горловину 12. Первое полотно 1 листового материала после сгибания не отгибают вдоль линии сгиба, чтобы сохранить отверстие для вспомогательного участка 8 вставки. Горловина 12 такая же, что и горловина согласно документа JP № 159 093.

Первое и второе полотна 1 и 2 листового материала соединяют друг с другом посредством термосварки, чтобы сделать запаянные участки 13, при этом первое и второе полотна 1 и 2 листового материала и лист материала 7 боковой вставки соединяют друг с другом посредством термосварки, чтобы создать запаянные участки 14. Первое полотно 1 листового материала разрезают вдоль первой линии 5 сгиба, чтобы получить впускное отверстие 15.

Содержимое вводят в пластиковый пакет через впускное отверстие 15 после изготовления пластикового пакета, так что пластиковый пакет надувается, при этом на первое и второе полотна 1 и 2 листового материала давит содержимое и отделяет их друг от друга. Первое и второе полотна 1 и 2 листового материала удерживаются посредством соединенных термосваркой участков 13, в то время как полотна 1 и 2 листового материала и листы материала 7 боковой вставки удерживаются посредством соединенных термосваркой участков 14. Поэтому, первое и второе полотна 1 и 2 листового материала и листы 7 материала боковой вставки соответственно разгибаются, так что из первого полотна 1 листового материала формируется торцевая поверхность 3 и другая торцевая поверхность 11, противоположные боковые поверхности формируются из листов 7 материала боковой вставки, при этом пластиковый пакет имеет кубическую или прямоугольную форму (фиг. 4С). Выступ 4 выполняют между передней и задней поверхностью и торцевой поверхностью 3, чтобы он выступал наружу на некоторую высоту.

Выступ 4, затем, запаивают вдоль торцевой поверхности 3, чтобы получить запаянный участок 16, выполненный так, что впускное отверстие 15 будет закрыто запаянным участком 16. Выступ 4 может быть отрезан вдоль запаянного участка 16 после того, как он был запаян (фиг. 4D). Затем, содержимое можно извлечь через горловину 12.

Содержимое может быть введено в пластиковый пакет не через горловину 12, а через впускное отверстие 15. Впускное отверстие 15 существенно больше, чем горловина 12. Поэтому, содержимое можно ввести без труда при наполнении при помощи наполнительной машины.

Чтобы последовательно изготавливать пластиковые пакеты, показанные на фиг. 4, в установке на фиг. 1 первое и второе полотна 1 и 2 листового материала накладывают друг на друга и подают продольно. Первое и второе полотна 1 и 2 листового материала содержат полимерные пленки. В одном варианте осуществления широкое полотно листового материала подают в продольном направлении из рулона, чтобы направить на дисковый нож 17, посредством которого широкое полотно листового материала разрезают во время подачи, чтобы разделить его на первое и второе полотна 1 и 2 листового материала. Затем, второе полотно 2 листового материала с помощью устройства 18, направляющего листовой материал, переворачивают, при этом второе полотно 2 листового материала проводят над первым полотном 1 листового материала, так что первое и второе полотна 1 и 2 листового материала накладывают друг на друга. Например, устройство 18, направляющее листовой материал, включает в себя направляющие валики и пластины, посредством которых второе полотно 2 листового материала переворачивают, как в случае устройства согласно документа JP № 3 655 627.

Установка включает в себя устройство подачи листового материала, содержащее подающие валики 19, к которым направляют первое и второе полотна 1 и 2 листового материала, как показано на фиг. 2. Подающие валики 19 вращают посредством приводного мотора, чтобы подавать первое и второе полотна 1 и 2 листового материала. Первое и второе полотна 1 и 2 листового материала, таким образом, накладывают друг на друга и подают продольно. Подающие валики 19 вращают прерывисто, так что первое и второе полотна 1 и 2 листового материала подают прерывисто.

Первое и второе полотна листового материала могут быть поданы от валиков и наложены друг на друга, не подавая широкое полотно листового материала. В этом случае, не требуется разрезать широкое полотно листового материала с помощью дискового ножа.

Установка также включает в себя устройство 20, направляющее листовой материал, посредством которого первое и второе полотна 1 и 2 листового материала направляют во время их подачи, так что первое полотно 1 листового материала сгибают вдоль первой линии 5 сгиба возле бокового края 21 первого полотна 1 листового материала, в то время как второе полотно 2 листового материала сгибают вдоль второй линии 6 сгиба возле бокового края 22 второго полотна 2 листового материала. Таким образом, в первом полотне 1 листового материала получают первый согнутый участок 23, а во втором полотне 2 листового материала получают второй согнутый участок 24. Первый согнутый участок 23 накладывают на второй согнутый участок 24. Например, устройство 20, направляющее листовой материал, включает в себя направляющие валики или пластины, посредством которых направляют первое и второе полотна 1 и 2 листового материала, чтобы их согнуть, как в случае устройства, направляющего листовой материал, согласно документа JP № 3 655 627.

Кроме того, в установке обеспечивается расстояние L1 между боковым краем 21 и первой линией 5 сгиба, которое больше, чем удвоенное расстояние L2 между соответствующим боковым краем 22 и второй линией 6 сгиба, на заданное расстояние L3 после того, как первое и второе полотна 1 и 2 листового материала согнуты вдоль первой и второй линий 5 и 6 сгиба, как показано на фиг. 3. Боковой край 21 и соответствующие боковой край 22 выравнивают друг относительно друга, когда первый согнутый участок 23 накладывают на второй согнутый участок 24 (фиг. 3А). Затем, установка последовательно изготавливает пластиковые пакеты, как будет описано ниже. Таким образом, из первого согнутого участка 23 получают торцевую поверхность 3, при этом после изготовления пластикового пакета получают выступ 4 заданной длины L3.

Перед тем, как первое и второе полотна 1 и 2 будут согнуты (фиг. 3В), боковой край 21 расположен за пределами и снаружи соответствующего бокового края 22 на фиксированном расстоянии L1'. Фиксированное расстояние L1' больше, чем удвоенное расстояние L2 между соответствующим боковым краем 22 и второй линией 6 сгиба, на удвоенное заданное расстояние L3. Затем, первое и второе полотна 1 и 2 листового материала сгибают. Поэтому, следует понимать, что между боковым краем 21 и первой линией 5 сгиба имеется расстояние L1, которое после сгибания первого и второго полотен 1 и 2 листового материала больше удвоенного расстояния L2 между соответствующим боковым краем 22 и второй линией 6 сгиба на заданное расстояние L3.

В установке листы 7 материала боковой вставки подают на первое полотно 1 листового материала, чтобы расположить их по ширине каждый раз, когда прерывистым образом подают полотна 1 и 2 листового материала перед наложением. Лист 7 материала боковой вставки, таким образом, располагают между первым и вторым полотнами 1 и 2 листового материала, когда первое и второе полотна 1 и 2 накладывают друг на друга. Установка включает в себя устройство 25 подачи материала боковой вставки, посредством которого подают листы 7 материала боковой вставки. Устройство 25 подачи материала боковой вставки такое же, что и согласно документа JP № 3 655 627.

Установка также включает в себя устройство 26 временной фиксации, посредством которого второе полотно 2 листового материала и лист 7 материала боковой вставки временно фиксируют друг на друге рядом с краем листа 7 материала боковой вставки каждый раз, когда полотна 1 и 2 листового материала прерывистым образом подают после наложения друг на друга. Устройство 26 временной фиксации такое же, как и согласно патентному документу JP № 3 655 627, которое содержит устройство ультразвуковой пайки или устройство термосварки. Первое полотно 1 листового материала и лист 7 материала боковой вставки также временно скрепляют друг с другом посредством устройства 26 временной фиксации. Лист 7 материала боковой вставки раскрывают посредством второго полотна 2 листового материала рядом с краем листа 7 материала боковой вставки, когда второе полотно 2 листового материала сгибают вдоль второй линии 6 сгиба. Первый согнутый участок 23 накладывают на лист 7 материала боковой вставки, который раскрывается, когда первое полотно 1 листового материала сгибают вдоль первой линии 5 сгиба. Затем установка изготавливает пластиковые пакеты такими, какие они есть. Таким образом, после изготовления пластикового пакета получают боковые поверхности из листов 7 материала боковой вставки.

Установка также включает в себя дополнительное направляющее устройство 27, посредством которого направляют первое и второе полотна 1 и 2 листового материала во время их подачи, так что первое полотно 1 листового материала сгибают вдоль третьей линии 9 сгиба рядом с другим боковым краем 28 первого полотна 1 листового материала, в то время как второе полотно 2 листового материала сгибают вдоль четвертой линии 10 сгиба рядом с соответствующим другим краем 29 второго полотна 2 листового материала. Таким образом, получают третий согнутый участок 30 в первом полотне 1 листового материала, и получают четвертый согнутый участок 31 во втором полотне 2 листового материала. Третий согнутый участок 30 накладывают на четвертый согнутый участок 31. Например, дополнительное направляющее устройство 27 включает в себя направляющие валики или пластины, посредством которых первое и второе полотна 1 и 2 направляют для сгибания, как в случае устройства 20, направляющего листовой материал.

Между другим боковым краем 28 и третьей линией 9 сгиба имеется расстояние L4, которое соответствует удвоенному расстоянию L5 между соответствующим другим боковым краем 29 и четвертой линией 10 сгиба после сгибания первого и второго полотен 1 и 2 листового материала вдоль третьей и четвертой линий 9 и 10 сгиба. Другой боковой край 28 и соответствующий другой боковой край 29 выравнивают друг с другом, когда третий согнутый участок 30 накладывают на четвертый согнутый участок 31.

Другой боковой край 28 расположен за пределами и снаружи соответствующего другого бокового края 29 на фиксированном расстоянии L4 перед сгибанием первого и второго полотен 1 и 2 листового материала. Фиксированное расстояние L4 соответствует удвоенному расстоянию L5 между соответствующим другим боковым краем 29 и четвертой линией 10 сгиба. Первое и второе полотна 1 и 2 сгибают как есть. Поэтому, следует понимать, что между другим боковым краем 28 и третьей линией 9 сгиба имеется расстояние L4, которое соответствует удвоенному расстоянию L5 между соответствующим другим боковым краем 29 и четвертой линией 10 сгиба после сгибания первого и второго полотен 1 и 2 листового материала.

В первом полотне 1 листового материала выполняют отверстие 32, горловину 12 вставляют в отверстие 32 между другим боковым краем 28 и третьей линией 9 сгиба каждый раз, когда полотна 1 и 2 листового материала прерывисто подают перед сгибанием первого полотна 1 листового материала. Например, установка включает в себя устройство 33 выполнения отверстий, содержащее пробойник, посредством которого пробивают первое полотно 1 листового материала, чтобы сделать отверстие 32, каждый раз, когда прерывисто подают полотна 1 и 2, как в случае установки согласно документа JP № 159 093. Установка также включает в себя устройство 34 вставки горловины, содержащее автоматический манипулятор, посредством которого вставляют горловину 12 каждый раз, когда прерывисто подают полотна 1 и 2 листового материала. Установка также включает в себя устройство 35 герметизации горловины, посредством которого горловину 12 и первое полотно 1 листового материала соединяют друг с другом посредством термосварки, при этом горловину 12 переворачивают посредством третьего согнутого участка 30, когда первое полотно 1 листового материала сгибают вдоль третьей линии 9 сгиба. Таким образом, выполняют другую торцевую поверхность 11 посредством третьего согнутого участка 30 после изготовления пластикового пакета, при этом на третьем согнутом участке 30 имеется горловина 12.

Установка включает в себя устройство 26 временной фиксации, посредством которого второе полотно 2 листового материала и лист 7 материала боковой вставки временно соединяют друг с другом, в то время как первое полотно 1 листового материала и лист 7 материала боковой вставки временно соединяют друг с другом возле другого края листа 7 материала боковой вставки, когда второе полотно 2 листового материала и лист 7 материала боковой вставки временно соединяют друг с другом, в то время как первое полотно 1 листового материала и лист 7 материала боковой вставки временно соединяют друг с другом рядом с краем листа 7 материала боковой вставки. Лист 7 материала боковой вставки, таким образом, раскрывают посредством второго полотна 2 листового материала рядом с другим краем листа 7 материала боковой вставки, когда второе полотно 2 листового материала сгибают вдоль четвертой линии 10 сгиба. Третий согнутый участок 30 накладывают на лист материала 7 боковой вставки, который раскрывают, когда первое полотно 1 листового материала сгибают вдоль третьей линии 9 сгиба. Затем установка изготавливает пластиковые пакеты такими, какие они есть.

Установка также включает в себя продольные запаивающие устройства 36, 37 и 38 и поперечное запаивающее устройство 39, к которым направляют первое и второе полотна 1 и 2 листового материала. Первое и второе полотна 1 и 2 листового материала соединяют друг с другом посредством термосварки в продольном направлении полотен 1 и 2 листового материала с помощью продольного запаивающего устройства 36 каждый раз, когда прерывисто подают полотна 1 и 2 листового материала. Первый и второй согнутые участки 23 и 24 соединяют друг с другом термосваркой вдоль бокового края 21 и соответствующего бокового края 22. Первое полотно 1 листового материала и третий согнутый участок 30 соединяют друг с другом термосваркой в продольном направлении полотен 1 и 2 листового материала с помощью продольного запаивающего устройства 37, в то время как третий и четвертый согнутые участки 30 и 31 соединяют друг с другом термосваркой в продольном направлении полотен 1 и 2 листового материала с помощью продольного запаивающего устройства 38 каждый раз, когда прерывисто подают полотна 1 и 2 листового материала. Первое и второе полотна 1 и 2 листового материала и лист 7 материала боковой вставки соединяют друг с другом термосваркой по ширине полотен 1 и 2 листового материала с помощью поперечного запаивающего устройства 39. Первое и второе полотна 1 и 2 листового материала и лист 7 материала боковой вставки соединяют друг с другом термосваркой вдоль продольной центральной линии листа 7 материала боковой вставки, как в случае установки согласно патентному документу JP № 4 526 592.

Установка также включает в себя устройство 40 срезания углов, содержащее пробойники, посредством которых первое полотно 1 листового материала, первый и третий согнутые участки 23 и 30 и лист 7 материала боковой вставки пробивают, чтобы обрезать угол пластикового пакета.

Первое полотно 1 листового материала и первый согнутый участок 23 направляют на дисковый нож 41, чтобы разрезать их вдоль первой линии 5 сгиба во время подачи, чтобы сделать кромку 42 и впускное отверстие 15. Кромку 42 беспрепятственно утилизируют. Первое полотно 1 листового материала и третий согнутый участок 30 направляют на дисковый нож 43, чтобы разрезать их вдоль третьей линии 9 сгиба при подаче, выполняя кромку 44 и запаянный участок 13. Кромку 44 беспрепятственно утилизируют.

Установка также включает в себя устройство 45 обрезки согнутого участка, содержащее лезвия Томсона, посредством которых обрезают первый и второй согнутые участки 23 и 24, третий и четвертый согнутые участки 30 и 31 также обрезают в продольном направлении полотен 1 и 2 листового материала каждый раз, когда прерывисто подают полотна 1 и 2 листового материала. Первый и второй согнутые участки 23 и 24 отрезают вдоль бокового края 21 и соответствующего бокового края 22, в то время как третий и четвертый согнутые участки 30 и 31 отрезают вдоль другого бокового края 28 и соответствующего другого бокового края 29. Первый и второй согнутые участки 23 и 24 отрезают по длине, третий и четвертый согнутые участки 30 и 31 также отрезают по длине, чтобы сформировать кромки 46. Кромки 46 беспрепятственно утилизируют. Каждый из согнутых участков 23, 24, 30 и 31 отрезают наискось на противоположных концах лезвий Томсона, чтобы сделать угловой срез на пластиковых пакетах.

Первое и второе полотна 1 и 2 листового материала, затем, направляют на резак 47, так что полотна 1 и 2 листового материала и лист 7 материала боковой вставки отрезают по ширине полотен 1 и 2 листового материала посредством резака 47 каждый раз, когда прерывисто подают полотна 1 и 2 листового материала. Полотна 1 и 2 листового материала и лист 7 материала боковой вставки разрезают вдоль продольной центральной линии листа 7 материала боковой вставки.

Следовательно, установка последовательно изготавливает пластиковые пакеты.

В установке торцевую поверхность 3 образуют посредством первого согнутого участка 23, выступ 4 образуют посредством заданного расстояния L3. Соответственно, в отличие от установки согласно документа JP № 4 526 592, не нужно специально подавать полотно материала донной вставки. Установка может последовательно изготавливать пластиковые пакеты, каждый из которых включает в себя торцевую поверхность 3 с выступом 4, не осуществляя специально подачу полотна материала донной вставки, так что оно имеет простую конструкцию и низкую стоимость.

Кроме того, выступ 4 оснащают впускным отверстием 15. Поэтому, содержимое можно вливать через впускное отверстие 15 после изготовления пластикового пакета, при этом пластиковый пакет заполняют содержимым.

Боковые поверхности образуют из листов 7 материала боковой вставки, другую торцевую поверхность 11 образуют из третьего согнутого участка 30, при этом на третьем согнутым участке 30 имеется горловина 12. Поэтому, содержимое можно извлечь через горловину 12 после того, как пластиковый пакет был заполнен содержимым.

Выступ 4 может быть оснащен отверстием ручки, застежкой или заливным отверстием, как в случае пластикового пакета согласно документа JP № 4 526 592. Тем не менее, выступ 4 не может быть оснащен впускным отверстием 15, через которое вливают содержимое, если на нем имеется отверстие ручки. Поэтому, содержимое необходимо вливать через горловину 12.

Перед вливанием содержимого выступ 4 может быть запаян вдоль торцевой поверхности 3, чтобы получить запаянный участок 16. Затем, выступ 4 отрезают вдоль запаянного участка 16. Однако в этом случае содержимое точно так же следует заливать через горловину 12.

В установке обеспечивается расстояние L1 между боковым краем 21 и первой линией 5 сгиба, которое больше, чем удвоенное расстояние L2 между соответствующим боковым краем 22 и второй линией 6 сгиба, на заданное расстояние L3 после того, как первое и второе полотна 1 и 2 листового материала согнуты вдоль первой и второй линий 5 и 6 сгиба, как было описано ранее. Поэтому, выступ 4 формируют посредством заданного расстояния L3. В этой связи, следует понимать, что если между боковым краем 21 и первой линией 5 сгиба имеется расстояние L1, которое соответствует удвоенному расстоянию L2 между соответствующим боковым краем 22 и второй линией 6 сгиба, то выступ не формируют. После изготовления пластикового пакета, как в случае варианта осуществления, изображенного на фиг. 1, торцевую поверхность 3 выполняют из первого согнутого участка 23, боковые поверхности выполняют из листов 7 материала боковой вставки, другую торцевую поверхность 11 выполняют из третьего согнутого участка 30, при этом на третьем согнутом участке 30 имеется горловина 12.

На фиг. 5 показан другой вариант осуществления изобретения. Этот вариант осуществления представляет собой другой тип установки, которая предназначена для последовательного изготовления пластиковых пакетов, показанных на фиг. 6. В пластиковом пакете на фиг. 6 первое и второе полотна 1 и 2 листового материала сгибают вдоль первой и второй линий 5 и 6 сгиба, чтобы получить торцевую поверхность 3, при этом торцевая поверхность 3 имеет выступ 4, как в случае пластикового пакета, показанного на фиг. 4. Боковые поверхности получают из листа 7 материала боковой вставки, в котором выполнены вспомогательные участки 8 вставки. Кроме того, первое и второе полотна 1 и 2 листового материала сгибают вдоль третьей и четвертой линий 9 и 10 сгиба, чтобы получить другую торцевую поверхность 11. Пластиковый пакет включает в себя запаянные участки 13, 14 и 16, как и в случае пластикового пакета на фиг. 4 (фиг. 6А, В).

В пластиковом пакете на фиг. 6 на торцевой поверхности 6 имеется не только выступ 4, но также и горловина 12. Поэтому, после заполнения содержимое можно извлечь через горловину 12.

Выступ 4 может быть оснащен отверстием 48 ручки. В этом случае пластиковый пакет можно повесить и переносить с помощью отверстия 48 ручки. Тем не менее, выступ 4 не может содержать впускного отверстия. Содержимое необходимо вливать через горловину 12.

В установке на фиг. 5 в первом полотне 1 листового материала выполняют отверстие 32, горловину 12 вставляют в отверстие 32 между боковым краем 21 и первой линией 5 сгиба каждый раз, когда полотна 1 и 2 листового материала прерывисто подают перед сгибанием первого полотна 1 листового материала. Например, отверстие 32 выполняют посредством устройства 33 выполнения отверстий, при этом горловину 12 вставляют посредством устройства 34 вставки горловины, как в случае варианта осуществления, показанного на фиг. 1. Горловину 12, таким образом, переворачивают посредством первого согнутого участка 23, когда первое полотно 1 листового материала сгибают вдоль первой линии 5 сгиба. Таким образом, первый согнутый участок 23 оснащают горловиной 12.

Другие этапы являются такими же, как и в установке, показанной на фиг. 1. Таким образом, после изготовления пластикового пакета торцевую поверхность 3 оснащают не только выступом 4, но также и горловиной 12. В первом согнутом участке 23 могут выполнять отверстие 48 ручки каждый раз, когда прерывисто подают полотна 1 и 2 листового материала, так что выступ 4 может быть оснащен отверстием 48 ручки после изготовления пластикового пакета.

Цифровые обозначения ссылочных позиций

1 - первое полотно листового материала

2 - второе полотно листового материала

3 - торцевая поверхность

4 - выступ

5 - первая линия сгиба

6 - вторая линия сгиба

7 - лист материала боковой вставки

9 - третья линия сгиба

10 - четвертая линия сгиба

11 - другая торцевая поверхность

12 - горловина

15 - впускное отверстие

19 - подающие валики

20 - устройство, направляющее листовой материал

21 - боковой край

22 - соответствующий боковой край

23 - первый согнутый участок

24 - второй согнутый участок

25 - устройство подачи боковой вставки

26 - устройство временной фиксации

27 - дополнительное направляющее устройство

28 - другой боковой край

29 - соответствующий другой боковой край

30 - третья линия сгиба

31 - четвертая линия сгиба

32 - отверстие

33 - устройство, выполняющее отверстия

34 - устройство, вставляющее горловины

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВОГО ПАКЕТА И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВОГО ПАКЕТА | 2017 |

|

RU2706442C1 |

| УСТАНОВКА И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВЫХ ПАКЕТОВ | 2016 |

|

RU2670862C9 |

| ПЛАСТИКОВЫЙ ПАКЕТ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВЫХ ПАКЕТОВ | 2016 |

|

RU2665612C1 |

| АППАРАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВЫХ ПАКЕТОВ | 2010 |

|

RU2442689C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ПЛАСТИКОВЫХ ПАКЕТОВ | 2011 |

|

RU2462360C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВОЙ СУМКИ | 2011 |

|

RU2462363C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ПЛАСТИКОВЫХ ПАКЕТОВ | 2009 |

|

RU2446052C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕНЕНИЯ НАПРАВЛЕНИЯ ПЕРЕМЕЩЕНИЯ ВПЕРЕД ЗАМОЧНОГО МАТЕРИАЛА | 2014 |

|

RU2578567C2 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИЭТИЛЕНОВЫХ ПАКЕТОВ | 2008 |

|

RU2426648C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВЫХ МЕШКОВ | 2014 |

|

RU2579734C1 |

Цель изобретения заключается в том, чтобы предложить новую и усовершенствованную установку, которая может последовательно изготавливать пластиковые пакеты, каждый из которых включает в себя торцевую поверхность с выступом, без необходимости специально подавать полотно материала донной вставки. Первое полотно 1 листового материала сгибают вдоль первой линии 5 сгиба возле бокового края 21 первого полотна 1 листового материала, в то время как второе полотно 2 листового материала сгибают вдоль второй линии 6 сгиба возле бокового края 22 второго полотна 2 листового материала. Первый согнутый участок 23 выполняют в первом полотне 1 листового материала. Между боковым краем 21 и первой линией 5 сгиба имеется расстояние, которое после сгибания первого и второго полотен 1 и 2 листового материала больше удвоенного расстояния между соответствующим боковым краем 22 и второй линией 6 сгиба на заданное расстояние L3. Торцевую поверхность получают из первого согнутого участка 3, при этом выступ образуется посредством заданного расстояния L3. 2 н. и 1 з.п. ф-лы, 6 ил.

1. Установка для последовательного изготовления пластиковых пакетов, каждый из которых включает в себя торцевую поверхность с выступом, при этом выступ содержит впускное отверстие, причем установка содержит:

устройство подачи листового материала, посредством которого первое и второе полотна листового материала накладывают друг на друга и подают в продольном направлении;

устройство, направляющее листовой материал, посредством которого направляют при подаче первое и второе полотна листового материала, так что первое полотно листового материала сгибают вдоль первой линии сгиба возле бокового края первого полотна листового материала, в то время как второе полотно листового материала сгибают вдоль второй линии сгиба возле соответствующего бокового края второго полотна листового материала, при этом в первом полотне листового материала получают первый согнутый участок, а во втором полотне листового материала получают второй согнутый участок, первый согнутый участок накладывают на второй согнутый участок, причем имеется расстояние между боковым краем и первой линией сгиба, которое больше удвоенного расстояния между соответствующим боковым краем и второй линией сгиба на заданное расстояние, после того как первое и второе полотна листового материала были согнуты вдоль первой и второй линий сгиба, боковой край и соответствующий боковой край выравнивают относительно друг друга, когда первый согнутый участок накладывают на второй согнутый участок; и

дисковый нож, посредством которого первое полотно листового материала разрезают вдоль первой линии сгиба при его подаче после сгибания, так что в первом согнутом участке получают отверстие,

причем торцевую поверхность получают из первого согнутого участка, при этом выступ образуется посредством заданного расстояния, отверстие образует впускное отверстие.

2. Установка для последовательного изготовления пластиковых пакетов, каждый из которых включает в себя торцевую поверхность с выступом и другую торцевую поверхность с горловиной, причем установка содержит:

устройство подачи листового материала, посредством которого первое и второе полотна листового материала накладывают друг на друга и подают прерывисто в продольном направлении;

устройство, направляющее листовой материал, посредством которого при подаче направляют первое и второе полотна листового материала, так что первое полотно листового материала сгибают вдоль первой линии сгиба возле бокового края первого полотна листового материала, в то время как второе полотно листового материала сгибают вдоль второй линии сгиба возле соответствующего бокового края второго полотна листового материала, при этом в первом полотне листового материала получают первый согнутый участок, а во втором полотне листового материала получают второй согнутый участок, первый согнутый участок накладывают на второй согнутый участок, причем имеется расстояние между боковым краем и первой линией сгиба, которое больше удвоенного расстояния между соответствующим боковым краем и второй линией сгиба на заданное расстояние, после того как первое и второе полотна листового материала были согнуты вдоль первой и второй линий сгиба, боковой край и соответствующий боковой край выравнивают относительно друг друга, когда первый согнутый участок накладывают на второй согнутый участок;

дополнительное направляющее устройство, посредством которого при подаче направляют первое и второе полотна листового материала, так что первое полотно листового материала сгибают вдоль третьей линии сгиба возле другого бокового края первого полотна листового материала, в то время как второе полотно листового материала сгибают вдоль четвертой линии сгиба возле соответствующего другого бокового края второго полотна листового материала, при этом в первом полотне листового материала получают третий согнутый участок, а во втором полотне листового материала получают четвертый согнутый участок, третий согнутый участок накладывают на четвертый согнутый участок, причем имеется расстояние между другим боковым краем и третьей линией сгиба, которое соответствует удвоенному расстоянию между соответствующим другим боковым краем и четвертой линией сгиба, после того как первое и второе полотна листового материала были согнуты вдоль третьей и четвертой линий сгиба, другой боковой край и соответствующий другой боковой край выравнивают относительно друг друга, когда третий согнутый участок накладывают на четвертый согнутый участок, и

устройство, вставляющее горловины, посредством которого в первом полотне листового материала формируют отверстие между другим боковым краем и третьей линией сгиба, в это отверстие вставляют горловину каждый раз, когда осуществляют прерывистую подачу полотен листового материала, перед тем, как первое полотно листового материала будет согнуто, при этом горловину переворачивают посредством третьего согнутого участка, когда первое полотно листового материала сгибают вдоль третьей линии сгиба,

причем торцевую поверхность получают из первого согнутого участка, при этом выступ образуется посредством заданного расстояния, а другую торцевую поверхность формируют посредством третьего согнутого участка, причем третий согнутый участок содержит горловину.

3. Установка по п. 2, дополнительно содержащая:

устройство продольного запаивания, посредством которого первый и второй согнутый участки соединяют друг с другом термосваркой, в то время как третий и четвертый согнутые участки соединяют друг с другом термосваркой вдоль продольного направления полотен листового материала во время прерывистой подачи полотен листового материала.

| JP 2011255629 A, 22.12.2011 | |||

| JP 2013159093 A, 19.08.2013 | |||

| JP 2011161665 A, 25.08.2011. |

Авторы

Даты

2018-05-30—Публикация

2016-03-23—Подача