Область техники, к которой относится изобретение

Изобретение относится к установкам для непрерывного производства пластиковых пакетов.

Уровень техники

Из документа JP 3655627 известен пластиковый пакет со стенками, боковыми частями со складками и донной частью со складкой. Каждая из стенок имеет противоположные боковые кромки, вдоль которых проходят боковые складки. Каждая из стенок также имеет противоположные торцевые кромки, вдоль которых проходит донная часть со складкой. Каждая из боковых частей со складками имеет противоположные торцевые кромки, на одной из которых образована вспомогательная часть со складкой. Донная часть со складкой объединена со вспомогательной частью со складкой. Таким образом, объем пластикового пакета может быть увеличен за счет боковых частей со складками. Донная часть со складкой может образовывать плоскую поверхность для устойчивой установки пластикового пакета. Такой пластиковый пакет называют пакетом с прямоугольным дном.

Помимо боковых частей со складками и донных частей со складками пластиковые пакеты также могут содержать дополнительные донные части со складками, раскрытые в документе JP 4108846. Донная часть со складкой проходит вдоль торцевых кромок стенок, тогда как дополнительная донная часть со складкой проходит вдоль другой торцевой кромки. Помимо вспомогательной части со складками, образованной на одной из торцевых частей боковой части со складками, вспомогательная часть со складками образована на другой торцевой части. Дополнительная донная часть со складкой объединена со вспомогательной частью со складками. В данном случае после заполнения содержимым пластиковый пакет может приобретать форму прямоугольного параллелепипеда, т.е. коробки. Плоская верхняя поверхность образована донной частью со складкой, тогда как плоская нижняя поверхность образована дополнительной донной частью со складкой. Таким образом, пластиковый пакет обладает хорошей вместимостью. Заполнение пластиковых пакетов становится удобнее.

Ожидается, что в будущем такие пластиковые пакеты получат широкое распространение. В связи с этим желательно расширить функциональность пластиковых пакетов. В частности, желательно, чтобы пластиковые пакеты имели закрывающееся отверстие, позволяющее выгружать содержимое.

Задача изобретения заключается в создании новой усовершенствованной установки для непрерывного производства пластиковых пакетов с прямоугольным дном.

Другой задачей изобретения является изготовление пластикового пакета с закрывающимся отверстием.

Раскрытие изобретения

Указанные задачи решены в устройстве для непрерывного производства пластиковых пакетов, содержащих стенки, боковые части со складками и донную часть со складкой. Каждая из боковых частей со складками имеет противоположные торцевые кромки, на одной из которых образована вспомогательная часть со складками. Донная часть со складкой объединена с вспомогательной частью со складками. Пластиковый пакет также имеет отверстие, образованное между донными выступами, выступающими от донной части со складкой.

Установка содержит средства подачи материала для стенки, при помощи которых верхняя и нижняя ленты материала для стенки помещаются напротив друг друга, накладываются друг на друга и периодически подаются в продольном направлении. Каждая из лент материала для стенки имеет противоположные боковые кромки. Стенки образованы лентами материала для стенки. Установка также содержит средства подачи материала для боковых частей со складками, при помощи которых лист материала для боковых частей со складками сгибается пополам, укладывается в два слоя, а затем подается к лентам материала для стенки и помещается между ними, проходя поперечно им всякий раз, когда происходит периодическая подача ленты материала для стенки. Лист материала для боковых частей со складками имеет противоположные торцевые части, одна из которых расположена на расстоянии от торцевых частей боковых кромок материала для стенки. Боковые части со складками и вспомогательные части со складками образованы листом материала для боковых частей со складками. Установка также содержит средства временного скрепления, при помощи которых одна из лент материала для стенки временно скрепляется с одним из слоев материала для боковых частей со складками, а другая лента материала для стенки временно скрепляется с другим слоем материала для боковых частей со складками на одной из торцевых частей материала для боковых частей со складками после помещения между лентами материала для боковых частей со складками. Устройство также содержит средства соединения, при помощи которых ленты материала для стенки соединяются друг с другом вдоль продольной соединительной линии, расположенной на заданном расстоянии рядом с одной из боковых кромок материала для стенки. Установка также содержит направляющие средства, при помощи которых каждая из лент материала для стенки направляется для отделения ее от одной из боковых кромок после временного скрепления и соединения и подается таким образом, чтобы одну из лент материала для стенки можно было согнуть вдоль продольной первой линии сгиба, расположенной на расстоянии от продольной соединительной линии, для раскрытия лент материала для стенки и открытия поверхности, образованной на лентах материала для стенки. Один из слоев материала для боковых частей со складками сгибается вдоль продольной первой линии сгиба для раскрытия слоев материала для боковых частей со складками вместе со вспомогательной частью со складками и образования открытой поверхности на слоях вспомогательной части со складками. Одна из лент материала для стенки складывается вдоль продольной линии складывания, образованной между продольной линией соединения и продольной первой линией сгиба для образования сложенной части на одной из лент материала для стенки и наложения на открытые поверхности лент материала для стенки и слои вспомогательной части со складками. Другая лента материала для стенки сгибается вдоль продольной второй линии сгиба, расположенной на расстоянии от продольной соединительной линии, для образования согнутой части на другой ленте материала для стенки и наложения на открытые поверхности лент материала для стенки и слои вспомогательной части со складками. Донная часть со складкой образуется сложенной частью и согнутой частью. Отверстие образуется между донными выступами, которые образованы между боковыми кромками материала для стенки и продольной линией соединения.

Предпочтительно одна из лент материала для стенки сгибается вдоль продольной первой линии сгиба и загибается вдоль продольной линии загиба для формирования загнутой части на одной из лент материала для стенки. Сложенная часть содержит загнутую часть. Продольная линия складывания представляет собой продольную линию загиба.

Одна из лент материала для стенки может быть разрезана вдоль продольной линии резки после временного скрепления и соединения. Затем одна из лент материала для стенки сгибается вдоль продольной первой линии сгиба. Сложенная часть образуется между продольной линией соединения и продольной линией резки. Продольная линия складывания содержит продольную линию резки.

Установка также содержит средства поперечной сварки, при помощи которых ленты материала для стенки и лист материала для боковых частей со складками термосвариваются друг с другом поперечно лентам материала для стенки, после того как ленты материала для стенки были согнуты и сложены, всякий раз, когда происходит периодическая подача ленты материала для стенки.

Установка также содержит средства подачи материала для дополнительной донной части со складкой, при помощи которых лента с материалом для дополнительной донной части со складкой подается и помещается между лентами материала для стенки, проходя вдоль них.

Установка также содержит средства продольной сварки, при помощи которых ленты материала для стенки и лента материала для дополнительной донной части со складкой термосвариваются друг с другом продольно лентам материала для стенки всякий раз, когда происходит периодическая подача ленты материала для стенки. Пластиковый пакет также содержит дополнительную донную часть со складкой, образованную лентой материала для дополнительной донной части со складкой.

Установка также содержит резак, при помощи которого ленты материала для стенки разрезаются поперечно, после того как ленты материала для стенки были термосварены, и всякий раз, когда происходит периодическая подача ленты материала для стенки.

Устройство также содержит средства подачи механической застежки, при помощи которых механическая застежка подается к лентам материала для стенки и помещается между ними, проходя вдоль продольной соединительной линии. Средства соединения содержат средства приваривания механической застежки, при помощи которых ленты материала для стенки и механическая застежка термосвариваются друг с другом таким образом, чтобы ленты материала для стенки можно было соединить друг с другом. Отверстие образовано механической застежкой.

Средства соединения могут содержать средства точечной сварки, при помощи которых ленты материала для стенки точечно свариваются друг с другом для соединения друг с другом в положении, соответствующем листу материала для боковых частей со складками, всякий раз, когда происходит периодическая подача ленты материала для стенки. Отверстие образовано между точками, в которых ленты материала для стенки точечно свариваются.

Продольная первая линия сгиба расположена на первом расстоянии от продольной соединительной линии. Продольная линия складывания расположена на втором расстоянии от продольной соединительной линии. Продольная вторая линия сгиба также расположена на втором расстоянии от продольной соединительной линии. Второе расстояние равно половине первого расстояния. Лист материала для боковых частей со складками проходит поперек лент материала для стенки таким образом, чтобы одна из торцевых частей материала для боковых частей со складками могла быть расположена на втором расстоянии от продольной соединительной линии.

Краткое описание чертежей

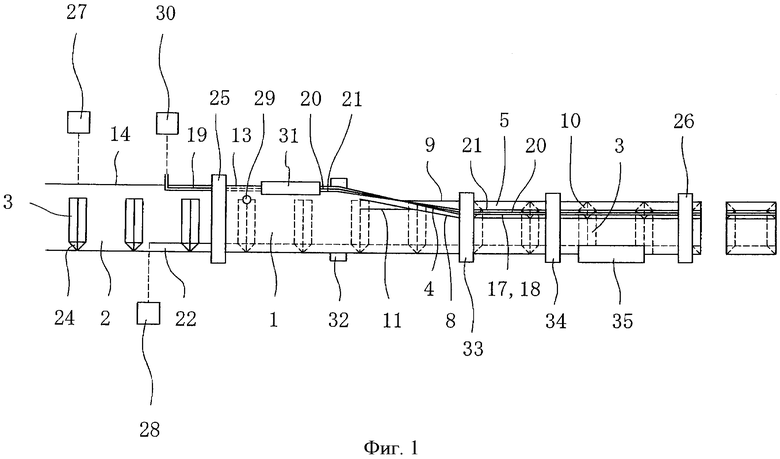

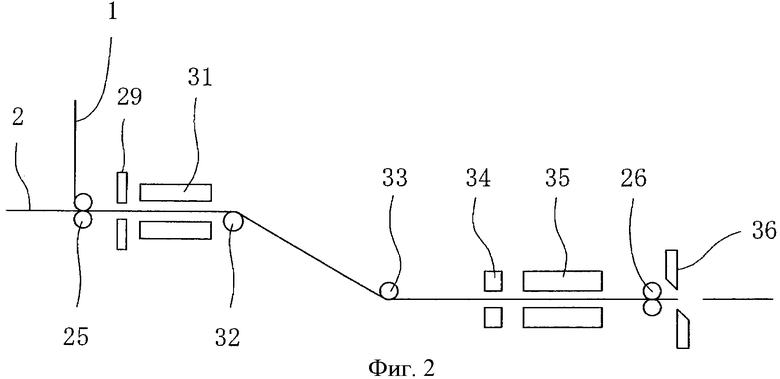

На фиг.1 показана установка согласно предпочтительному варианту осуществления изобретения, вид в плане;

на фиг.2 - то же, вид сбоку;

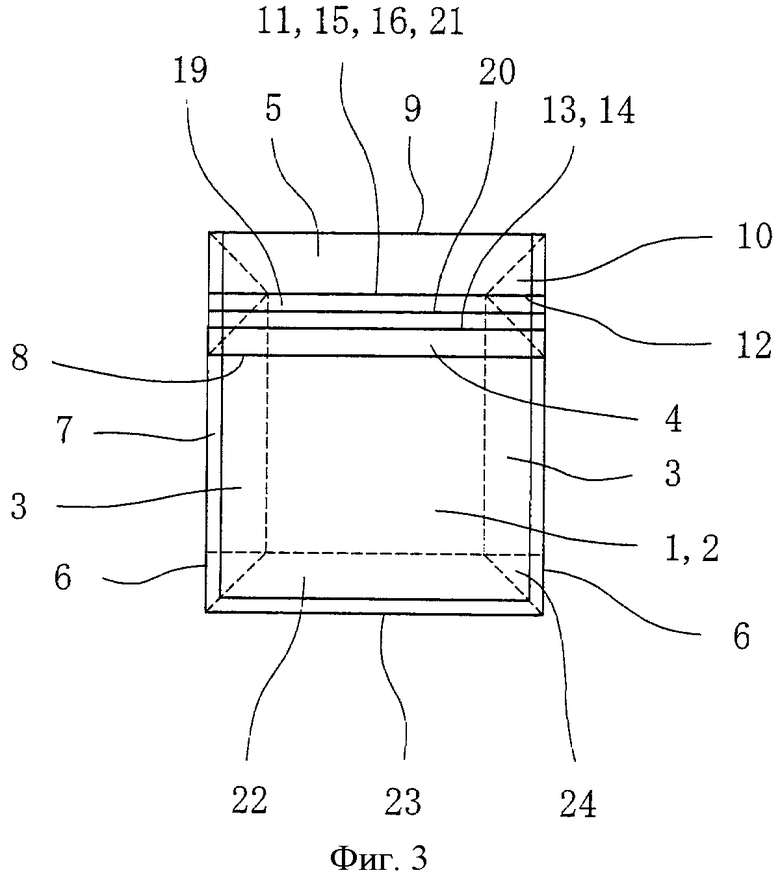

на фиг.3 - пластиковый пакет, изготовленный в установке, показанной на фиг.1;

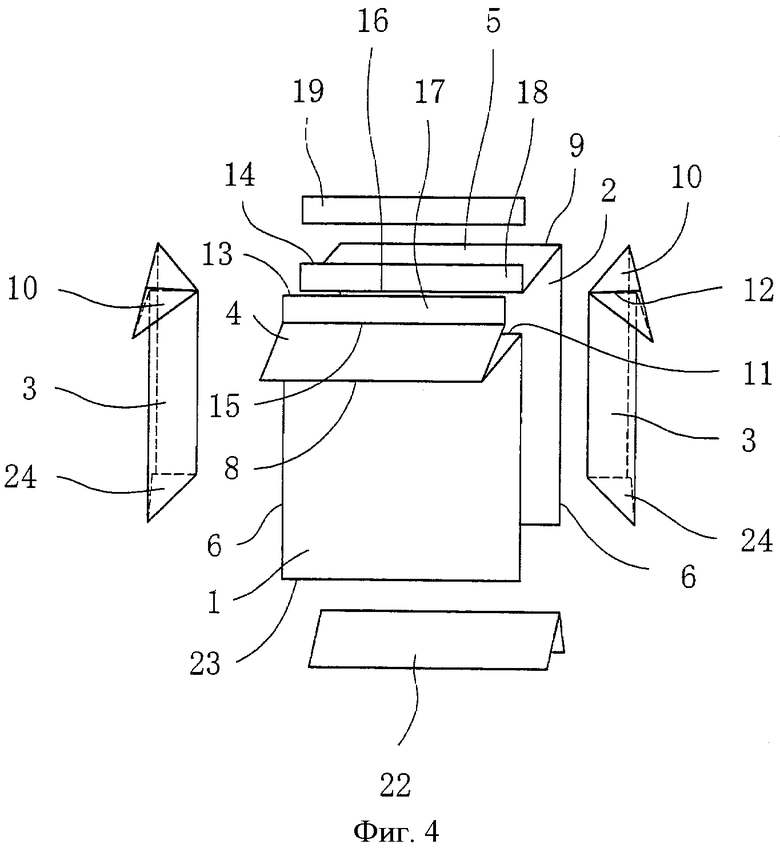

на фиг.4 - пластиковый пакет, показанный на фиг.3, вид в перспективе с пространственным разделением деталей;

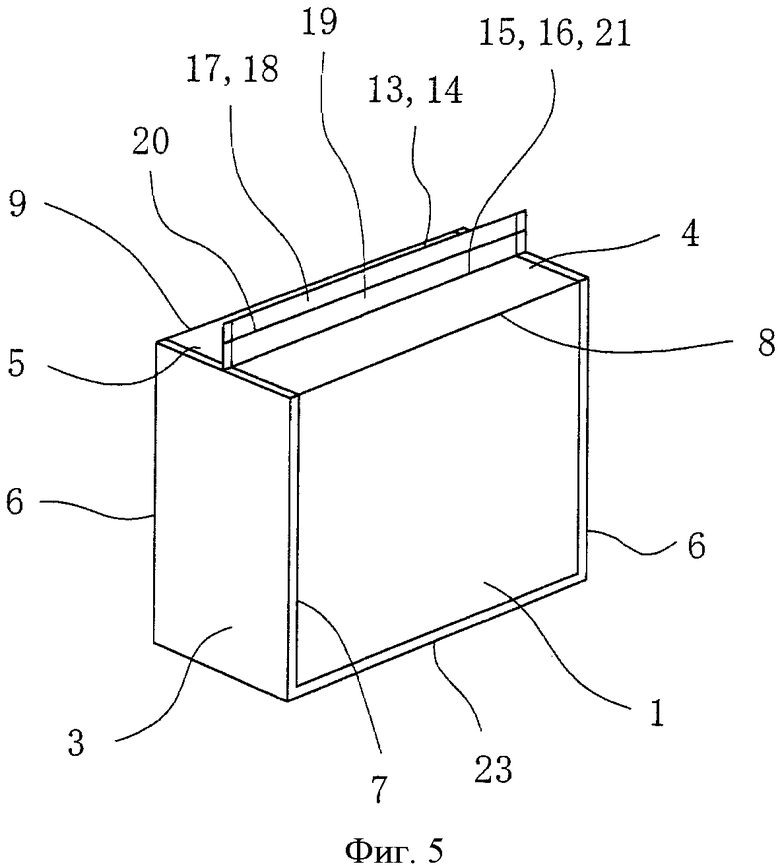

на фиг.5 - пластиковый пакет, показанный на фиг.3, после заполнения содержимым, вид в перспективе;

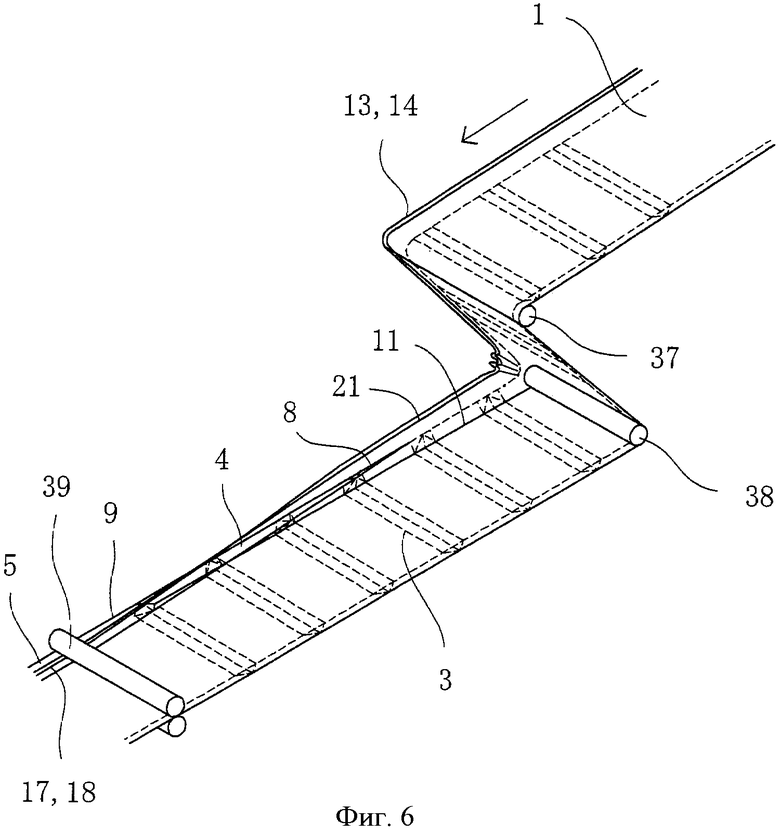

на фиг.6 - установка в соответствии с другим вариантом осуществления изобретения, вид в перспективе;

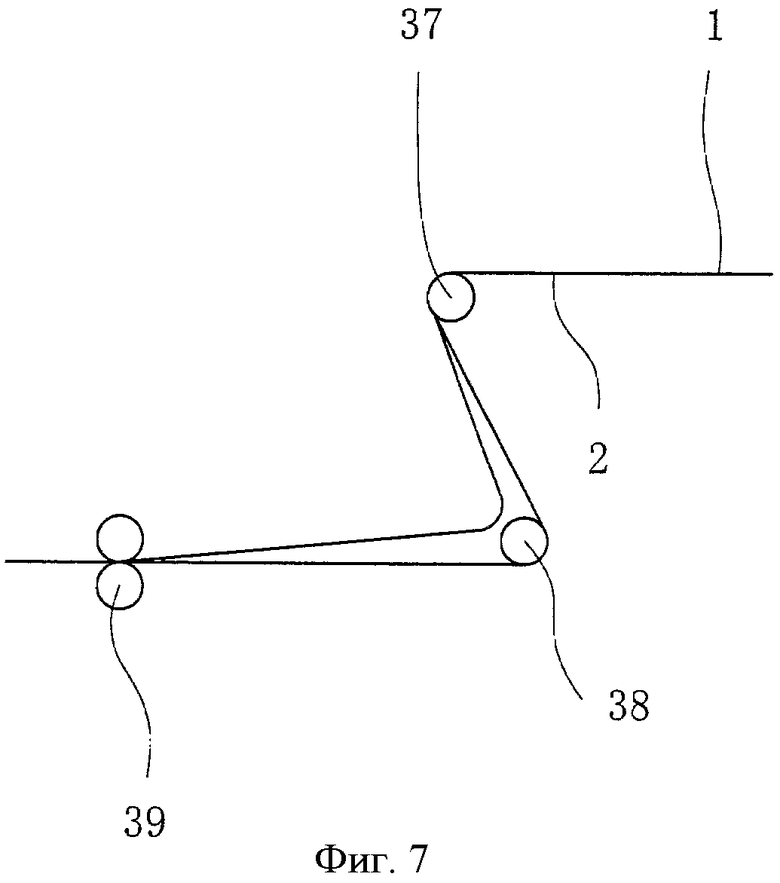

на фиг.7 - то же, вид сбоку;

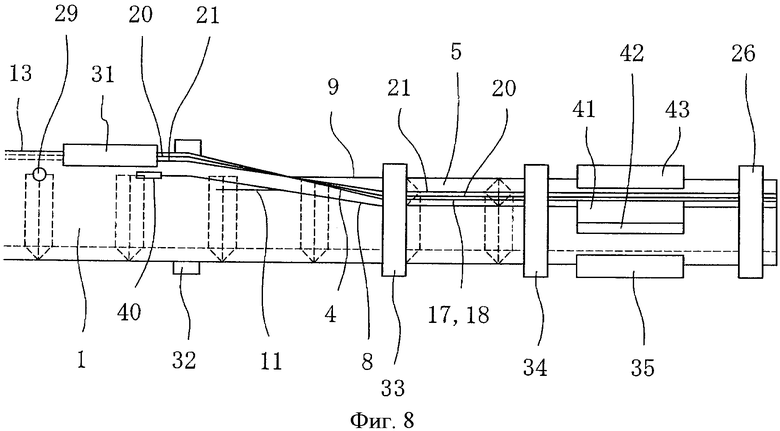

на фиг.8 - установка в соответствии с еще одним вариантом осуществления изобретения, вид в плане;

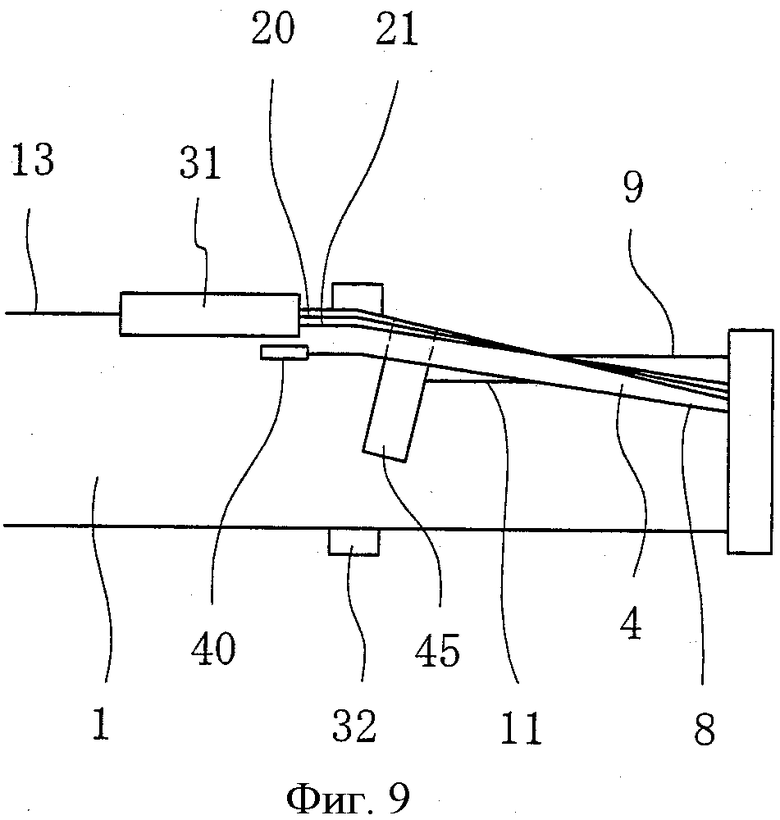

на фиг.9 - другой вариант осуществления изобретения;

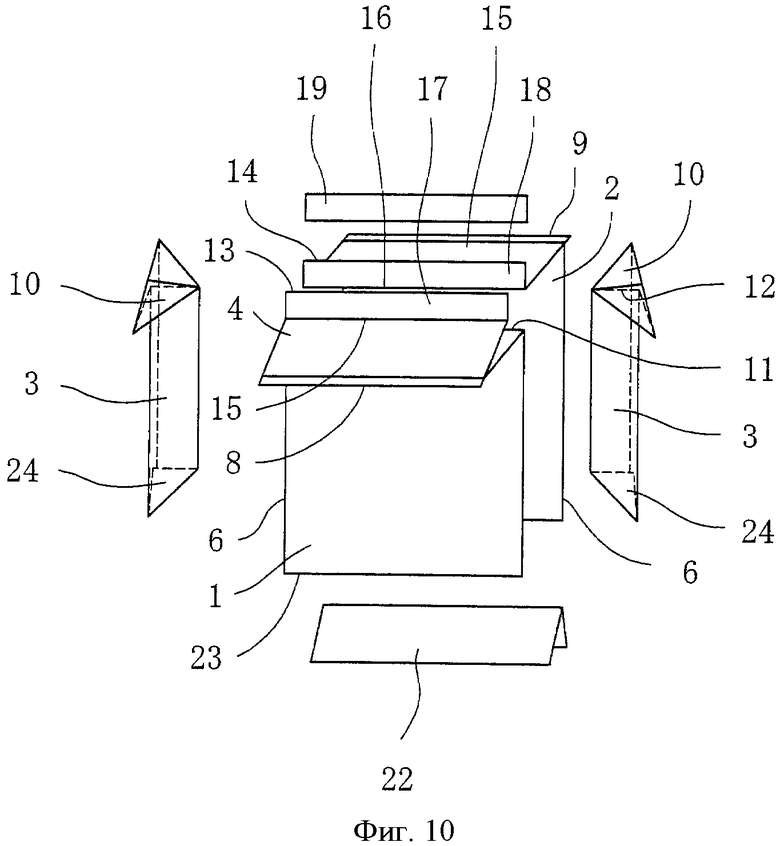

на фиг.10 - пластиковый пакет, изготовленный с помощью установки, показанной на фиг.8, вид в перспективе с пространственным разделением деталей;

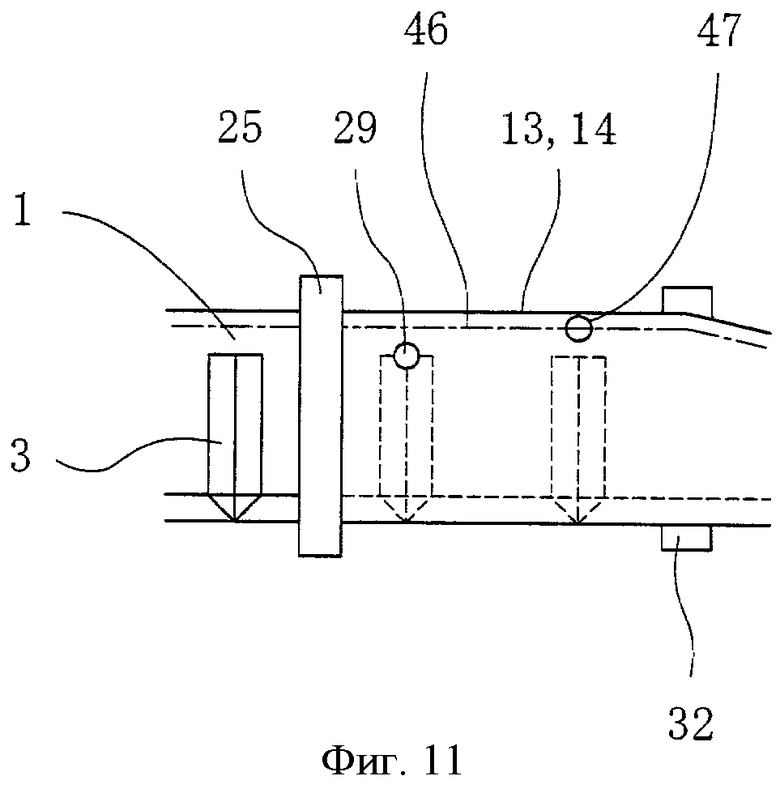

на фиг.11 - другой вариант осуществления изобретения;

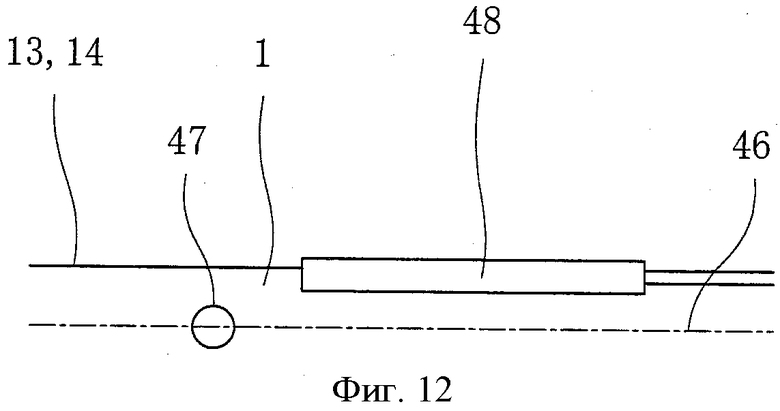

на фиг.12 - другой вариант осуществления изобретения;

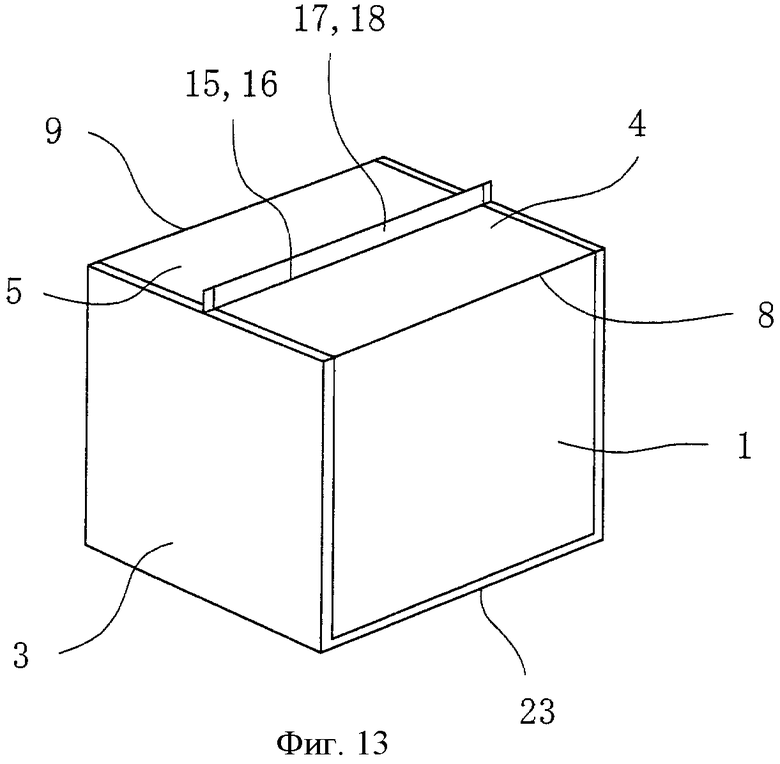

на фиг.13 - пластиковый пакет, изготовленный с помощью установки, показанной на фиг.11, вид в перспективе.

Осуществление изобретения

На фиг.1 показано устройство для непрерывного изготовления пластиковых пакетов согласно изобретению, а на фиг.3 показан пластиковый пакет, содержащий стенки 1 и 2, боковые части 3 со складками, а также донные части 4 и 5 со складками, как описано в документе JP 3655627. Как показано на фиг.4, стенки 1 и 2 наложены друг на друга. Каждая из стенок 1 и 2 имеет противоположные боковые кромки 6, вдоль которых проходят боковые части 3 со складками. Каждая из боковых частей 3 со складками согнута пополам, сложена в два слоя и помещена между стенками 1 и 2. Стенки 1 и 2, а также боковые части 3 со складками термосвариваются друг с другом вдоль боковых кромок 6 стенок 1 и 2 таким образом, чтобы термосварные швы 7 образовывались вдоль боковых кромок 6 стенок 1 и 2. Каждая из стенок 1 и 2 также имеет противоположные торцевые кромки 8 и 9, вдоль которых проходят донные части 4 и 5 со складками. Каждая из боковых частей 3 со складками имеет противоположные торцевые части, одна из которых согнута под углом 45° таким образом, чтобы на ней могла быть образована вспомогательная часть 10 со складкой. Донные части 4 и 5 со складками соединены со вспомогательной частью 10 со складкой.

Кроме того, одна из стенок 1 согнута вдоль поперечной первой линии 11 сгиба для раскрытия стенок 1 и 2 и образования открытой поверхности на стенках 1 и 2. Один из слоев боковой части 3 со складками согнут вдоль поперечной линии 12 сгиба боковой части для раскрытия слоев боковой части 3 со складками, раскрытия слоев вспомогательной части 10 со складкой, а также для образования открытой поверхности на слоях вспомогательной части 10 со складкой. Кроме того, одна из стенок 1 или 2 сложена вдоль поперечной линии 8 складывания для образования сложенной части 4 на одной из стенок 1 и наложена на открытые поверхности стенки 1 и вспомогательной части 10 со складкой. Например, одна из стенок 1 загнута вдоль поперечной линии 8 загиба для образования загнутой части 4 на одной из стенок 1 и наложена на открытые поверхности стенки 1 и вспомогательной части 10 со складкой. В данном случае сложенная часть 4 представляет собой загнутую часть. Поперечная линия 8 складывания представляет собой поперечную линию загиба. Другая стенка 2 согнута вдоль поперечной второй линии 9 сгиба для образования согнутой части 5 на другой стенке 2 и наложена на открытые поверхности стенки 2 и вспомогательной части 10 со складкой. Донные части 4 и 5 со складками образованы сложенной частью 4 и согнутой частью 5 и соединены с вспомогательной частью 10 со складкой. Противоположные торцевые кромки 8 и 9 стенок 1 и 2 образованы поперечной линией 8 складывания и поперечной линией 9 сгиба стенок 1 и 2. Донные части 4 и 5 со складками и вспомогательные части 10 со складками термосварены друг с другом вдоль боковых кромок 6 стенок 1 и 2 таким образом, чтобы термосварные швы 7 образовывались вдоль боковых кромок 6 стенок 1 и 2.

Донные части 4 и 5 со складками представляют собой сложенные части 4 и 5, включая свободные торцевые кромки 13 и 14. Сложенные части 4 и 5 согнуты вдоль поперечных третьей и четвертой линий 15 и 16 сгиба, которые проходят на заданном расстоянии рядом со свободными торцевым кромкам 13 и 14 сложенной части 4 и согнутой части 5 таким образом, что между свободными торцевыми кромками 13 и 14 и поперечными третьей и четвертой линиями 15 и 16 сгиба могут быть образованы выступающие части 17 и 18, уложенные в два слоя. Пластиковый пакет имеет отверстие, образованное между донными выступами 17 и 18, выступающими от донных частей 4 и 5 со складками, при этом донные выступы 17 и 18 образованы выступающими частями 17 и 18.

Соответствующие линии 8, 9, 11, 12, 15 и 16 проходят параллельно друг другу.

В пластиковом пакете донные части 4 и 5 со складками содержат противоположные боковые кромки, примыкающие к торцевым кромкам стенок 1 и 2. Донные выступы 17 и 18 образованы между боковыми кромками донных частей 4 и 5 со складками. Поперечная первая линия 11 сгиба расположена на первом расстоянии от поперечной третьей и четвертой линий 15 и 16 сгиба. Поперечная линия 8 складывания расположена на втором расстоянии от третьей и четвертой линий 15 и 16 сгиба. Поперечная вторая линия 9 сгиба также расположена на втором расстоянии от поперечных третьей и четвертой линий 15 и 16 сгиба. Второе расстояние равно половине первого расстояния. Таким образом, донные выступы 17 и 18 образованы в центре донных частей 4 и 5 со складками и расположены вдоль них.

Кроме того, пластиковый пакет содержит механическую застежку 19. Механическая застежка 19 содержит охватываемый элемент, образованный за одно целое с лентой и вставляемый в охватывающий элемент, также образованный за одно целое с лентой. Механическая застежка 19 расположена между донными выступами 17 и 18, которые образованы выступающими частями 17 и 18, как это было описано выше. Донные выступы 17 и 18 термосвариваются с лентами охватываемого и охватывающего элементов, соответственно, так что вдоль механической застежки 19 образовываются термосварные швы 20 и 21. Один из термосварных швов 20 образован на одной из противоположных сторон охватываемого и охватывающего элементов. Другой термосварной шов 21 образован на другой стороне охватываемого и охватывающего элементов и расположен рядом с поперечными линиями 15 и 16 сгиба. Таким образом, пластиковый пакет имеет отверстие, образуемое механической застежкой 19.

Пластиковый пакет также содержит дополнительную донную часть 22 со складкой, как и пластиковый пакет, описанный в документе JP 4108846. Донные части 4 и 5 со складками проходят вдоль торцевых кромок 8 и 9 стенок 1 и 2, а дополнительная донная часть 22 со складкой проходит вдоль другой торцевой комки 23. Дополнительная донная часть 22 со складкой согнута пополам, уложена в два слоя и помещена между стенками 1 и 2. Кроме того, каждая из боковых частей 3 со складками имеет другую торцевую часть, которая согнута под углом 45° таким образом, чтобы на этой торцевой части образовывалась вспомогательная часть 24 со складкой, как и на первой торцевой части боковой части 3 со складками. Вспомогательная часть 24 со складкой согнута пополам, уложена в два слоя и помещена между слоями боковой части 3 со складками. Дополнительная донная часть 22 со складкой помещена между слоями вспомогательной части 24 со складкой. Вспомогательная часть 24 со складкой и дополнительная донная часть 22 со складкой термосвариваются друг с другом вдоль боковых кромок 6 стенок 1 и 2 таким образом, чтобы термосварные швы 7 образовывались вдоль боковых кромок 6 стенок 1 и 2. Стенки 1 и 2 и дополнительная донная часть 22 со складкой термосвариваются друг с другом вдоль торцевых кромок 23 стенок 1 и 2 таким образом, чтобы вдоль этих торцевых кромок 23 стенок 1 и 2 образовались термосварные швы 7.

Таким образом, объем пластикового пакета может быть увеличен за счет боковых частей 3 со складками, как показано на фиг.5. Плоская донная поверхность образована дополнительной донной частью 22 со складкой для того, чтобы пластиковый пакет мог устойчиво стоять после его заполнения содержимым. Плоская верхняя часть образована донными частями 4 и 5 со складками таким образом, чтобы пластиковый пакет мог приобрести форму прямоугольного параллелепипеда и выглядел как коробка. Таким образом, пластиковый пакет имеет большую вместимость. Донные выступы 17 и 18 могут быть согнуты вдоль поперечных третьей и четвертой линий 15 и 16 сгиба и наложены на донные части 4 и 5 со складками после наполнения таким образом, чтобы пластиковый пакет удобно было заполнять.

Кроме того, пластиковый пакет имеет отверстие, образованное между выступами 17 и 18 донных частей 4 и 5 со складками для выгрузки содержимого. Механическая застежка 19 позволяет открывать и закрывать это отверстие.

Для непрерывного изготовления пластиковых пакетов, показанных на фиг.3, установка содержит средства подачи материала для стенки, при помощи которых верхняя и нижняя ленты 1 и 2 материала для стенки помещаются напротив друг друга, накладываются друг на друга и периодически подаются в продольном направлении. Каждая из лент 1 и 2 материала для стенки имеет противоположные боковые кромки 13, 14 и 22. Ленты 1 и 2 материала для стенки представляют собой пластиковую пленку, из которой формируются стенки 1 и 2, показанные на фиг.3. В данном варианте осуществления изобретения средства подачи материала для стенки содержат подающие ролики 25 и 26, как показано на фиг.2, при этом верхняя лента 1 материала для стенки подается вниз и направляется на подающие ролики 25. Нижняя лента 2 материала для стенки подается горизонтально и направляется на подающие ролики 25 таким образом, чтобы ленты 1 и 2 материала для стенки могли помещаться напротив друг друга и накладываться друг на друга. Затем верхняя и нижняя ленты 1 и 2 материала для стенки направляются на подающие ролики 26. Подающие ролики 25 и 26 вращаются приводным двигателем таким образом, чтобы ленты 1 и 2 материала для стенки могли периодически подаваться в продольном направлении.

Устройство дополнительно содержит средства 27 подачи материала для боковых частей со складками, при помощи которых лист 3 материала для боковых частей со складками сгибается пополам, укладывается в два слоя, а затем подается к лентам 1 и 2 материала для стенки и помещается между ними, располагаясь поперек них, всякий раз, когда происходит периодическая подача ленты 1 и 2 материала для стенки. Лист 3 материала для боковых частей со складками имеет противоположные торцевые части, одна из которых расположена на расстоянии от противоположных боковых кромок 13 и 14 материала для стенки 1 и 2. Лист 3 материала для боковых частей со складками представляет собой пластиковую пленку, из которой формируются боковая часть 3 со складками и вспомогательные части 10 и 24, показанные на фиг.3. В данном варианте осуществления изобретения лист 3 материала для боковых частей со складками имеет двойную ширину и предварительно сложен пополам с противоположных сторон продольной осевой линии для сложения в два слоя, как это описано в документе JР 3655627. Лист 3 материала для боковых частей со складками подается к нижней ленте 2 материала для стенки и укладывается, проходя поперек нее, перед наложением лент 1 и 2 материала для стенки друг на друга и при периодической подаче лент 1 и 2 материала для стенки. Затем ленты 1 и 2 материала для стенки накладываются друг на друга таким образом, чтобы лист 3 материала для боковых частей со складками помещался между лентами 1 и 2 материала для стенки. Следует отметить, что средства 27 подачи материала для боковых частей со складками имеют такую же конструкцию, которая описана в документе JP 3655627, в связи с чем в настоящем описание их конструкции опущено.

В данном варианте осуществления изобретения лист 3 материала для боковых частей со складками подается средствами 27 подачи материала для боковых частей со складками без образования вспомогательной части 10 со складкой на одной из торцевых частей материала для боковых частей 3 со складками. Однако на другой торцевой части материала для боковых частей 3 со складкой образуется вспомогательная часть 24 со складками путем сгибания этой торцевой части под углом 45°.

Устройство также содержит средства 28 подачи материала для дополнительной донной части со складкой, при помощи которых лента 22 материала для дополнительной донной части со складкой подается в продольном направлении, сгибается пополам и помещается между лентами 1 и 2 материала для стенки, проходя вдоль них. Лента 22 материала для дополнительной донной части со складкой представляет собой пластиковую пленку, из которой формируется дополнительная донная часть 22, показанная на фиг.3. В данном варианте осуществления изобретения лента 22 материала для дополнительной донной части со складкой подается к нижней ленте 2 материала для стенки и укладывается на нее, а также помещается между слоями вспомогательной части 24 со складкой, проходя вдоль нижней ленты 2 материала для стенки. Затем ленты 1 и 2 материала для стенки накладываются друг на друга таким образом, чтобы лента 22 материала для дополнительной донной части со складкой могла быть помещена между лентами 1 и 2 материала для стенки.

Установка также содержит средства временного скрепления, при помощи которых после наложения листа 3 материала для боковых частей со складками и ленты 22 материала для дополнительной донной части со складкой на одной из торцевых частей материала для боковых частей 3 со складками одна из лент 1 материала для стенки временно скрепляется с одним из слоев материала для боковых частей 3 со складками, а другая лента 2 материала для стенки временно скрепляется с другим слоем материала для боковых частей 3 со складками. Например, средства временного скрепления содержат средства 29 точечной сварки, при помощи которых на одной из торцевых частей материала для боковых частей 3 со складками верхняя лента 1 материала для стенки точечно сваривается с верхним слоем материала для боковых частей 3 со складками для временного скрепления с ним, а нижняя лента 2 материала для стенки точечно сваривается с нижней слоем материала для боковых частей 3 со складками для временного скрепления с ним.

Установка также содержит средства соединения, при помощи которых ленты 1 и 2 материала для стенки соединяются друг с другом вдоль продольной соединительной линии, проходящей на заданном расстоянии рядом с одной из противоположных боковых кромок 13 и 14 материала для стенки 1 и 2. В данном варианте осуществления изобретения установка также содержит средства 30 подачи механической застежки, при помощи которых механическая застежка 19 подается вдоль лент 1 и 2 материала для стенки и помещается между ними, проходя вдоль продольной соединительной линии. Например, перед наложением лент 1 и 2 материала для стенки механическая застежка 19 подается на нижнюю ленту 2 материала для стенки, проходя вдоль этой ленты. Затем ленты 1 и 2 материала для стенки накладываются друг на друга таким образом, чтобы механическая застежка 19 могла быть помещена между лентами 1 и 2 материала для стенки. Средства соединения содержат средства 31 приваривания механической застежки 19, при помощи которых ленты 1 и 2 материала для стенки и механическая застежка 19 термосвариваются друг с другом таким образом, чтобы вдоль механической застежки 19 образовывались термосварные швы 20 и 21. Один из термосварных швов 20 образуется на одной из противоположных сторон механической застежки 19, а другой термосварной шов 21 образуется на другой стороне механической застежки 19. Ленты 1 и 2 материала для стенки соединяются друг с другом механической застежкой 19 в месте, примыкающем к другому сварному шву 21. Таким образом, следует понимать, что ленты 1 и 2 материала для стенки соединяются друг с другом вдоль продольной соединительной линии, образуемой механической застежкой 19. Каждая из лент 1 и 2 материала для стенки имеет одну из боковых кромок 13 и 14, образующих свободные торцевые кромки 13 и 14, показанные на фиг.3, а также шовные линии 20 и 21, образующие шовные линии 20 и 21, показанные на фиг.3.

Установка также содержит направляющие средства, при помощи которых каждая из лент 1 и 2 материала для стенки направляется для отделения одной из ее боковых кромок 13 и 14, после временного скрепления и соединения, когда подача происходит таким образом, чтобы одну из лент 1 материала для стенки можно было согнуть вдоль продольной первой линии 11 сгиба, расположенной на расстоянии от продольной соединительной линии. Помимо этого одна из лент 1 материала для стенки складывается вдоль продольной линии 8 складывания, образованной между продольной соединительной линией и продольной первой линией 11 сгиба для образования на одной из лент 1 материала для стенки сложенной части 4. В данном варианте осуществления изобретения одна из лент 1 материала для стенки сгибается вдоль продольной первой линии 11 сгиба и загибается вдоль продольной линии 8 загиба для образования на одной из лент 1 материала для стенки загнутой части 4. Сложенная часть 4 представляет собой загнутую часть 4. Продольная линия 8 складывания представляет собой продольную линию 8 загибания. В то же время другая лента 2 материала для стенки сгибается вдоль продольной второй линии 9 сгиба, расположенной на расстоянии от продольной соединительной линии. Ленты 1 и 2 материала для стенки сгибаются и складываются при условии, что они соединяются друг с другом вдоль продольной соединительной линии.

В данном варианте осуществления изобретения направляющие средства содержат направляющие ролики 32 и 33, при этом ленты 1 и 2 материала для стенки проходят через направляющий ролик 32 и направляются для вытягивания и опускания направляющим роликом 33. Помимо этого ленты 1 и 2 материала для стенки направляются направляющими роликами 32 и 33 при подаче и натяжении таким образом, чтобы верхняя лента 1 материала для стенки могла быть согнута вдоль продольной первой линии 11 сгиба для раскрытия лент 1 и 2 материала для стенки и образования открытых поверхностей на лентах 1 и 2 материала для стенки. Помимо этого, как описано выше, верхняя лента 1 материала для стенки была временно скреплена с верхним слоем материала для боковых частей 3 со складками, а нижняя лента 2 материала для стенки была временно скреплена с нижним слоем материала для боковых частей 3 со складками на одной из торцевых частей материала для боковых частей 3 со складками. Верхний слой материала для боковых частей 3 со складками вытягивается верхней лентой 1 материала для стенки, сложенной вдоль продольной первой линии 11 сгиба, тогда как нижний слой материала для боковых частей 3 со складками удерживается нижней лентой 2 материала для стенки таким образом, чтобы лист 3 материала для боковых частей со складками сгибался под углом 45° для формирования на одной из торцевых частей материала для боковых частей 3 со складками и вспомогательной части 10 со складкой, раскрытия слоев материала для боковых частей 3 со складками вместе со вспомогательной частью 10 со складкой и формирования открытой поверхности на слоях вспомогательной части 10 со складкой. Помимо этого верхняя лента 1 материала для стенки загибается и складывается вдоль продольной линии 8 складывания для образования загнутой или сложенной части 4 на верхней ленте 1 материала для стенки и наложения на открытые поверхности лент 1 и 2 материала для стенки и слои вспомогательной части 10 со складкой. Одновременно нижняя лента 2 материала для стенки сгибается вдоль продольной второй линии 9 сгиба для образования согнутой части 5 на другой ленте 2 материала для стенки и наложения на открытые поверхности лент 1 и 2 материала для стенки и слои вспомогательной части 10 со складкой.

Кроме того, продольная первая линия 11 сгиба расположена на первом расстоянии от продольной соединительной линии. Продольная линия 8 складывания расположена на втором расстоянии от продольной соединительной линии. Продольная вторая линия 9 сгиба также расположена на втором расстоянии от продольной соединительной линии. Второе расстояние равно половине первого расстояния. Лист 3 материала для боковых частей со складками проходит поперечно лентам 1 и 2 материала для стенки таким образом, чтобы одна из противоположных торцевых частей материала для боковых частей 3 со складками могла быть расположена на втором расстоянии от продольной соединительной линии. Таким образом, верхняя лента 1 материала для стенки сгибается вдоль продольной первой линии 11 сгиба для получения открытых поверхностей на лентах 1 и 2 материала для стенки и слоях вспомогательной части 10 со складкой, как это описано выше. Помимо этого, верхняя лента 1 материала для стенки загибается или складывается вдоль продольной линии 8 складывания для наложения сложенной части 4 на открытую поверхность материала для стенки 1 и вспомогательную часть 10 со складкой. Нижняя лента 2 материала для стенки сгибается вдоль второй линии 9 сгиба для наложения согнутой части 5 на открытые поверхности материала для стенки 2 и вспомогательную часть 10 со складкой.

Затем сложенная часть 4 и согнутая часть 5 соединяются и удерживаются друг с другом вдоль продольной соединительной линии и накладываются на открытые поверхности материала для стенки 1 и 2 и вспомогательной части 10 со складкой. Ленты 1 и 2 материала для стенки содержат продольную первую линию 11 сгиба, продольную линию 8 складывания и продольную вторую линию 9 сгиба, по которым формируются поперечная первая линия 11 сгиба, поперечная линия 8 складывания и поперечная вторая линия 9 сгиба, показанные на фиг.3.

Помимо этого ленты 1 и 2 материала для стенки содержат выступающие части 17 и 18, образованные между боковыми кромками 13 и 14 и продольной соединительной линией. Выступающие части 17 и 18 сгибаются вдоль продольной соединительной линии для наложения на сложенную часть 4, находящуюся в натянутом положении между направляющими роликами 32 и 33, для образования поперечных третьей и четвертой линий 15 и 16 сгиба, показанных на фиг.3. После изготовления пластикового пакета выступающие части 17 и 18 могут загибаться в обратную сторону для образования другой линии сгиба. Пластиковый пакет содержит донные части 4 и 5 со складками, образованные сложенной частью 4 и согнутой частью 5, а также донные выступы 17 и 18, образованные выступающими частями 17 и 18.

Установка дополнительно содержит средства 34 поперечной сварки, при помощи которых ленты 1 и 2 материала для стенки и лист 3 материала для боковых частей со складками термосвариваются друг с другом в поперечном направлении относительно лент 1 и 2 материала для стенки, после того как ленты 1 и 2 материала для стенки были согнуты и сложены, всякий раз, когда происходит периодическая подача ленты материала для стенки. Сложенная часть 4 и согнутая часть 5 термосвариваются с дополнительной частью 10 со складкой, а лента 22 материала для дополнительной донной части со складкой термосваривается со вспомогательной частью 24 со складкой при помощи средств 34 поперечной сварки. Установка также содержит средства 35 продольной сварки, при помощи которых ленты 1 и 2 материала для стенки и лента 22 материала для дополнительной донной части со складкой термосвариваются друг с другом в продольном направлении относительно лент 1 и 2 материала для стенки, всякий раз, когда происходит периодическая подача ленты материала для стенки. Таким образом, установка формирует термосварной шов 7, показанный на фиг.3.

Установка также содержит резак 36, при помощи которого ленты 1 и 2 материала для стенки разрезаются в поперечном направлении, после сварки лент 1 и 2 материала для стенки, всякий раз, когда происходит периодическая подача ленты 1 и 2 материала для стенки. Ленты 1 и 2 разрезаются по боковой части 3 со складками. В данном варианте осуществления изобретения ленты 1 и 2 материала для стенки, а также лист 3 материала для боковых частей со складками разрезаются вдоль продольной осевой линии материала для боковых частей 3 со складками. Таким образом, установка позволяет непрерывно изготавливать пластиковые пакеты, показанные на фиг.3.

В результате пластиковый пакет содержит донные части 4 и 5 со складками, образованные сложенной частью 4 и согнутой частью 5, донные выступы 17 и 18, образованные выступающими частями 17 и 18, а также отверстие, образованное между донными выступами 17 и 18. Пластиковый пакет также содержит механическую застежку 19, при помощи которой образуется отверстие.

На фиг.6 показан другой вариант осуществления изобретения, в котором направляющие средства содержат направляющие ролики 37 и 38. Ленты 1 и 2 материала для стенки проходят через направляющий ролик 37 и направляются для вытягивания и опускания направляющим роликом 38, так же, как и в варианте осуществления изобретения, показанном на фиг.1. Направляющий ролик 38 заделан одним концом таким образом, чтобы свободный конец находился на продольной первой линии 11 сгиба. Направление подачи лент 1 и 2 материала для стенки меняется под острым углом относительно направляющего ролика 37 и относительно направляющего ролика 38, как это показано на фиг.7. Затем ленты 1 и 2 материала для стенки направляются к прижимным роликам 39 и наслаиваются между ними. Таким образом, ленты 1 и 2 материала для стенки направляются направляющими роликами 37 и 38 и прижимными роликами 39 таким образом, чтобы верхнюю ленту 1 материала для стенки можно было отделить на свободном конце направляющего ролика 38 для сгибания вдоль продольной первой линии 11 сгиба, а также для загибания и сложения вдоль продольной линии 8 сложения. Нижняя лента 2 материала для стенки сгибается вдоль продольной второй линии 9 сгиба. Выступающие части 17 и 18 образуются между боковыми кромками 13 и 14 и продольной соединительной линией, сгибаются вдоль продольной соединительной линии и накладываются на сложенную часть 4.

В каждом из вариантов осуществления изобретения, показанных на фиг.1 и 6, устройство может также содержать средства сморщивания, расположенные по ходу перед направляющими средствами таким образом, чтобы ленты 1 и 2 материала для стенки могли направляться на средства сморщивания для формирования морщин вдоль продольной линии 8 складывания и продольной второй линии 9 сгиба. Установка также может содержать средства перфорирования, расположенные по ходу перед направляющими средствами таким образом, чтобы ленты 1 и 2 материала для стенки могли направляться на средства перфорирования для перфорирования вдоль продольной линии 8 складывания и продольной второй линии 9 сгиба. В данном случае ленты 1 и 2 материала для стенки затем легко сгибаются, загибаются и складываются при направлении направляющими средствами. Во избежание протечек через отверстия перфорации предпочтительно, чтобы сложенная часть 4 термосваривалась вдоль продольной линии 8 складывания, а сложенная часть 5 термосваривалась вдоль продольной второй линии 9 сгиба, после того как отверстия выполнены вдоль продольной линии 8 складывания и продольной второй линии 9 сгиба, а ленты 1 и 2 материала для стенки были согнуты и сложены.

На фиг.8 изображен другой вариант осуществления изобретения, в котором одна из лент 1 материала для стенки направляется на дисковый нож 40 для разрезания вдоль продольной линии 8 резки после временного скрепления и соединения, как, например, в варианте осуществления изобретения, показанном на фиг.1. Затем ленты 1 и 2 материала для стенки направляются направляющими средствами таким образом, чтобы одна из лент 1 материала для стенки могла быть согнута вдоль продольной линии 11 сгиба для раскрытия лент 1 и 2 материала для стенки, образования на них открытой поверхности, раскрытия слоев материала для боковых частей 3 со складками, образования вспомогательной части 10 со складкой и образования открытой поверхности на слоях вспомогательной части 10 со складкой. В данном случае одна из лент 1 материала для стенки разрезается и заранее отделяется таким образом, чтобы одну из лент 1 материала для стенки можно было отделить от продольной линии 8 резки и сложить вдоль продольной первой линии 11 сгиба. Таким образом, одна из лент 1 материала для стенки в итоге складывается для образования сложенной части 4 между продольной соединительной линией и продольной линией 8 резки и накладывается на открытые поверхности материала для стенки 1 и вспомогательной части 10 со складкой. Продольная линия 8 складывания содержит продольную линию 8 резки. Другая лента 2 материала для стенки сгибается вдоль продольной второй линии 9 сгиба для наложения согнутой части 5 на открытые поверхности материала для стенки 2 и вспомогательную часть 10 со складкой.

Помимо этого ленты 1 и 2 материала для стенки, а также лист 3 материала для боковых частей со складками термосвариваются друг с другом при помощи средств 34 поперечной сварки, после того как 1 и 2 ленты материала для стенки были согнуты и сложены, как в варианте осуществления изобретения, показанном на фиг.1. Затем ленты 1 и 2 материала для стенки и лента 22 материала для вспомогательных складок термосвариваются друг с другом при помощи средств 35 продольной сварки. Кроме того, в варианте осуществления изобретения, показанном на фиг.8, одна из лент 1 материала для стенки направляется на средства 41 продольной сварки таким образом, чтобы сложенная часть 4 могла быть термосварена и сомкнута вдоль продольной линии 8 складывания для восстановления одной из разрезанных лент 1 материала для стенки. Между согнутыми вдоль продольной первой линии 11 частями материала для стенки 1 для термосваривания сложенной части 4 может быть расположена плита 42. Другая лента 2 материала для стенки может быть направлена на средства 43 продольной термосварки для термосваривания согнутой части 5 вдоль продольной второй линии 9 сгиба. В данном случае термосварные швы формируются вдоль торцевых кромок 8 и 9 листовых частей 1 и 2, как показано на фиг.10.

В варианте осуществления изобретения, показанном на фиг.9, через продольную линию 8 резки может быть вставлена лопатка 45 таким образом, чтобы лента 2 материала для стенки и лист 3 материала для боковых частей со складками могли направляться лопаткой 45 для соответствующего сгибания вдоль продольной второй линии 9 сгиба, после того как лента 1 материала для стенки разрезается, и когда ленты 1 и 2 материала для стенки, а также лист 3 материала для боковых частей со складками сгибаются направляющими роликами 32 и 33.

В каждом из вариантов осуществления изобретения необходимо, чтобы средства соединения содержали средства 31 приваривания механической застежки. На фиг.11 изображен другой вариант осуществления изобретения, согласно которому продольная соединительная линия 46 проходит на заданном расстоянии рядом с боковыми кромками 13 и 14 материала для стенки 1 и 2. Средства соединения содержат средства 47 точечной сварки, расположенные вдоль продольной соединительной линии 46, при помощи которых ленты 1 и 2 материала для стенки точечно свариваются друг с другом для соединения друг с другом в месте, соответствующем листу 3 материала для боковых частей со складками, всякий раз, когда происходит периодическая подача ленты 1 и 2 материала для стенки. Затем ленты 1 и 2 материала для стенки направляются направляющими средствами для сгибания и сложения таким образом, чтобы пластиковый пакет мог содержать донные выступы 17 и 18, образованные между торцевыми кромками 13 и 14 и продольной соединительной линией 46, а также отверстие, образованное между точками, в которых ленты 1 и 2 точечно свариваются, как показано на фиг.13.

На фиг.12 изображен другой вариант осуществления изобретения, согласно которому, помимо средств 47 точечной сварки, средства соединения содержат средства 48 продольной сварки, при помощи которых ленты 1 и 2 для соединения друг с другом термосвариваются вдоль боковых кромок 13 и 14. Затем после сгибания и сложения ленты 1 и 2 материала для стенки разрезаются вдоль боковых кромок 13 и 14 для удаления термосварной части и образования отверстия.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ПЛАСТИКОВЫХ ПАКЕТОВ | 2009 |

|

RU2446052C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВЫХ ПАКЕТОВ | 2016 |

|

RU2656087C1 |

| АППАРАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВЫХ ПАКЕТОВ | 2010 |

|

RU2442689C1 |

| УСТАНОВКА И СПОСОБ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВЫХ ПАКЕТОВ | 2016 |

|

RU2670862C9 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВЫХ ПАКЕТОВ | 2013 |

|

RU2567702C9 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВОЙ СУМКИ | 2011 |

|

RU2462363C1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИЭТИЛЕНОВЫХ ПАКЕТОВ | 2008 |

|

RU2426648C1 |

| ПЛАСТИКОВЫЙ ПАКЕТ И УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВЫХ ПАКЕТОВ | 2016 |

|

RU2665612C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВОГО ПАКЕТА И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВОГО ПАКЕТА | 2017 |

|

RU2706442C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИКОВЫХ МЕШКОВ | 2014 |

|

RU2579734C1 |

Изобретение относится к установке для непрерывного изготовления пластиковых пакетов. Установка содержит средства подачи материала для стенки, средства подачи материала для боковых частей со складками, средства временного скрепления, средства соединения, направляющие средства. Техническим результатом изобретения является создание установки для непрерывного производства пластиковых контейнеров с прямоугольным дном и закрывающимся отверстием. 8 з.п. ф-лы, 13 ил.

1. Установка для непрерывного производства пластиковых пакетов, каждый из которых содержит стенки, боковые части со складками и донную часть со складкой, причем каждая из боковых частей со складками имеет противоположные торцевые части, на одной из которых образована вспомогательная часть со складкой, а донная часть со складкой соединена со вспомогательной частью со складкой, при этом пластиковый пакет имеет отверстие, образованное между донными выступами, выступающими от донной части со складкой, при этом установка содержит:

средства подачи материала для стенки, обеспечивающие помещение верхней и нижней лент материала для стенки напротив друг друга, их наложение друг на друга и их периодическую подачу в продольном направлении, причем каждая из лент материала для стенки имеет противоположные боковые кромки, а стенки образованы лентами материала для стенки;

средства подачи материала для боковых частей со складками, обеспечивающие сгибание пополам листа материала для боковых частей со складками, его сложение в два слоя, а затем подачу и расположение между лентами материала для стенки при его проходе в поперечном направлении относительно лент материала для стенки всякий раз, когда происходит их периодическая подача, причем лист материала для боковых частей со складками имеет противоположные торцевые части, одна из которых расположена на расстоянии от боковых кромок материала для стенки, а боковая часть со складкой и вспомогательная часть со складкой образованы листом материала для боковых частей со складками;

средства временного скрепления, выполненные с возможностью временного скрепления одной из лент материала для стенки с одним из слоев материала для боковых частей со складками, а другой ленты материала для стенки - с другим слоем материала для боковых частей со складками на одной из торцевых частей материала для боковых частей со складками после вставки материала для боковых частей со складками;

средства соединения, выполненные с возможностью соединения лент материала для стенки друг с другом вдоль продольной соединительной линии, проходящей на заданном расстоянии рядом с одной из боковых кромок материала для стенки; и

направляющие средства, обеспечивающие направление каждой из лент материала для стенки для отделения от одной из ее боковых кромок после временного скрепления и соединения во время подачи таким образом, чтобы одна из лент материала для стенки сгибалась вдоль продольной первой линии сгиба, расположенной на расстоянии от продольной соединительной линии, для раскрытия лент материала для стенки и образования открытой поверхности на лентах материала для стенки; один из слоев материала для боковых частей со складками сгибался вдоль продольной первой линии сгиба для раскрытия слоев материала для боковых частей со складками вместе со вспомогательной частью со складкой и образования открытой поверхности на слоях вспомогательной части со складкой; одна из лент материала для стенки складывалась вдоль продольной линии складывания, образованной между продольной соединительной линией и продольной первой линией сгиба для получения сложенной части, образуемой на одной из лент материала для стенки и накладываемой на открытые поверхности лент материала для стенки и слои вспомогательной части со складкой; другая лента материала для стенки сгибалась вдоль продольной второй линии сгиба, расположенной на расстоянии от продольной соединительной линии, для образования согнутой части, образованной на другой ленте материала для стенки и накладываемой на открытые поверхности лент материала для стенки и слои вспомогательной части со складкой; донная часть со складкой образовывалась сложенной частью и согнутой частью; а отверстие образовывалось между донными выступами, сформированными между одной из боковых кромок материала для стенки и продольной соединительной линией.

2. Устройство по п.1, в котором одна из лент материала для стенки сгибается вдоль продольной первой линии сгиба и загибается вдоль продольной линии загиба для образования загнутой части на одной из лент материала для стенки, при этом сложенная часть представляет собой загнутую часть, а продольная линия складывания представляет собой продольную линию загибания.

3. Устройство по п.1, в котором одна из лент материала для стенки разрезается вдоль продольной линии резки после ее временного скрепления и соединения, а затем одна из лент материала для стенки сгибается вдоль продольной первой линии сгиба, при этом сложенная часть образована между продольной соединительной линией и продольной линией резки, а продольная линия складывания представляет собой продольную линию резки.

4. Устройство по п.1, которое дополнительно содержит средства поперечной сварки, выполненные с возможностью термосваривания ленты материала для стенки и листа материала для боковых частей со складками друг с другом в поперечном направлении относительно лент материала для стенки после того, как ленты материала для стенки были согнуты и сложены, всякий раз, когда происходит периодическая подача ленты материала для стенки.

5. Устройство по п.4, которое дополнительно содержит:

средства подачи материала для дополнительной донной части со складкой, обеспечивающие подачу ленты материала для дополнительной донной части со складкой к лентам материала для стенки и ее помещение между ними, при этом дополнительная донная часть со складкой проходит вдоль лент материала для стенки; и

средства продольной сварки, выполненные с возможностью термосваривания лент материала для стенки и ленты материала для дополнительной донной части со складкой друг с другом в продольном направлении относительно лент материала для стенки всякий раз, когда происходит периодическая подача ленты материала для стенки, при этом пластиковый пакет дополнительно содержит дополнительную донную часть со складкой, образованную лентой материала для дополнительной донной части со складкой.

6. Устройство по п.5, которое дополнительно содержит резак, обеспечивающий поперечное разрезание лент материала для стенки после их термосваривания всякий раз, когда происходит периодическая подача ленты материала для стенки.

7. Устройство по п.1, которое дополнительно содержит средства подачи механической застежки, обеспечивающие подачу механической застежки к лентам материала для стенки вдоль продольной соединительной линии и помещение механической застежки между лентами материала для стенки, причем средства соединения содержат средства приваривания механической застежки, выполненные с возможностью термосваривания ленты материала для стенки и механической застежки друг с другом, чтобы имелась возможность соединения лент материала для стенки друг с другом, при этом отверстие образовано механической застежкой.

8. Устройство по п.1, в котором средства соединения содержат средства точечной сварки, выполненные с возможностью точечного сваривания лент материала для стенки друг с другом для их соединения друг с другом в месте, соответствующем листу материала для боковых частей со складками, всякий раз, когда происходит периодическая подача ленты материала для стенки, при этом отверстие образовано между точками, в которых точечно свариваются ленты материала для стенки.

9. Устройство по п.1, в котором продольная первая линия сгиба расположена на первом расстоянии от продольной соединительной линии, продольная линия складывания расположена на втором расстоянии от продольной соединительной линии, и продольная вторая линия сгиба также расположена на втором расстоянии от продольной соединительной линии, причем второе расстояние равно половине первого расстояния, при этом лист материала для боковых частей со складками проходит поперечно лентам материала для стенки таким образом, чтобы одна из торцевых частей материала для боковых частей со складками была расположена на втором расстоянии от продольной соединительной линии.

| US 7331917 В2, 19.02.2008 | |||

| КОНТЕЙНЕР ДЛЯ ХРАНЕНИЯ ПРОДУКТОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2282571C2 |

| JP 2002046197 A, 12.02.2002 | |||

| Способ изготовления и наполнения пакетов из полимерного рукавного материала | 1977 |

|

SU704445A3 |

| ЭЛАСТИЧНЫЙ МЕШОК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2035362C1 |

| ТАБЛЕТИРОВАННЫЙ ПРЕПАРАТ С ЗАМЕДЛЕННЫМ ВЫСВОБОЖДЕНИЕМ ДЛЯ ВЕРТИГО | 2006 |

|

RU2401109C2 |

Авторы

Даты

2012-09-27—Публикация

2011-02-03—Подача