Изобретение относится к устройствам для изготовления изделий культурно-бытового назначения (в виде полимерной плитки) на основе полимерных материалов и может быть использовано при переработке полимеров в химической промышленности.

Известна конструкция устройства для изготовления полимерных изделий. Пресс-форма обеспечивает взаимную центровку пуансона и матрицы: заходное сопряжение пуансона с загрузочной камерой, посадки формирующих знаков, имеющих заходные элементы как в матрицу, так и в пуансон, посадочный размер пуансона и матрицы в их обоймы, выполняются по седьмому квалитету.

При этом технологически достигаемая точность прессованных изделий соответствует десятому квалитету. Пресс-форма имеет систему обогрева, состоящую из цилиндрических стержней электронагревателей, непосредственно контактирующих с матрицей и пуансоном [Казанков Ю.В., Макаров М.С., Миронов В.А. Расчет и конструирование формующего инструмента. - М.: Ротапринт МИХМ, 1992, с.4-15, рис 1.1 и 1.2].

Недостатки данного устройства - отсутствие системы охлаждения спрессованного изделия не позволяет после прессования выталкивать готовое изделие, что значительно снижает производительность и качество изготовленного изделия, сложность конструкции пресс-формы.

Наиболее близким по технической сущности и достигаемому эффекту является устройство для получения заготовок на основе поливинилхлорида с парообразователем, содержащее цилиндры высокого давления для подготовки расплавов, пресс-форму с системой обогрева, состоящей из верхней и нижней матриц, между ними расположена промежуточная оформляющая калибрующая и съемная втулка. Во втулку вмонтирован передвижной диск, который установлен на штоке (а.с. СССР №1391932, В29С 67/12, 1988).

Недостатком известной пресс-формы является сложность проведения прессования из-за недоработки узла прессования и выталкивания спрессованного изделия. Отсутствие системы охлаждения спрессованного изделия снижает производительность и качество изготавливаемой полимерной плитки.

Задачей изобретения является упрощение конструкции установки и повышение качества изготавливаемой плитки из полимерных материалов.

Поставленная задача решается за счет того, что в установке для изготовления строительной плитки на основе полимерных материалов, состоящей из матрицы, пуансона, механизма возвратно-поступательного перемещения пуансона, цилиндра высокого давления для расплавления полимера и системы обогрева, в отличие от прототипа, матрица выполнена квадратного поперечного сечения с крышкой и системой охлаждения, пуансон смонтирован на штоке с возможностью возвратно-поступательного перемещения за счет подачи сжатого воздуха в распределительную камеру для сжатия и выталкивания спрессованного изделия.

Технический результат, обеспечиваемый установкой для изготовления строительной плитки на основе полимерных материалов, выражается в упрощении конструкции и повышении качества изготавливаемой плитки благодаря выбору оптимальной геометрии матрицы в виде квадратного поперечного сечения с системой охлаждения. Предусмотренный механизм возвратно-поступательного перемещения пуансона закреплен на штоке за счет сжатого воздуха, подаваемого в распределительную камеру.

В процессе прессования изготавливается плитка без коробления, обеспечивается большая размерная точность и качество плитки.

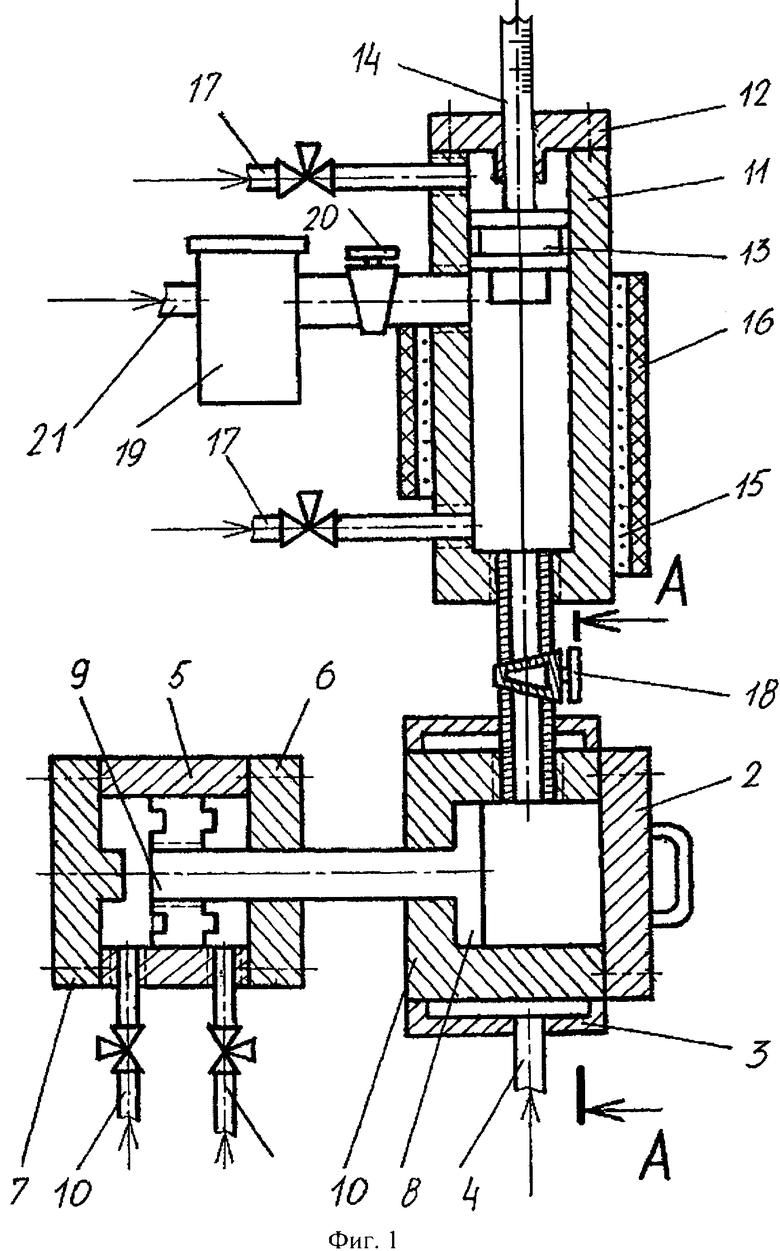

Сущность изобретения поясняется чертежами. На фиг.1 изображена установка с необходимыми атрибутами для проведения процесса прессования; на фиг.2 - поперечный разрез по А-А матрицы с камерой охлаждения.

Установка для изготовления строительной плитки на основе полимерных материалов в соответствии с фиг.1 содержит четыре камеры: матрица квадратного поперечного сечения 1 для прессования с крышкой 2 и кожухом 3 с патрубком 4, камера 5 c крышками 6 и 7 и пуансоном 8 и штоком с диском 9 и патрубками с вентилями 10; цилиндр высокого давления 11 для расплавления полимера с крышкой 12 и поршнем 13 со стержнем с делениями 14, электрообогревом 15 и изоляцией 16 и патрубками с вентилями 17 и затворным краном 18; камеру-бункер 19 с патрубком 21 и затворным краном 20. На фиг.2 показана матрица для прессования 1 в разрезе с кожухом 3 и пространством 22 для охлаждающего агента, а также спрессованная плитка 23.

Установка для изготовления строительной плитки на основе полимерных материалов работает следующим образом.

Загружается полимер в камеру-бункер 19, из бункера сжатым воздухом, подаваемым через патрубок 21, гранулированный полимер подается в цилиндр высокого давления 11, после заполнения закрывается кран 20, включается система электрообогрева 15, в цилиндре высокого давления гранулированный полимер превращается в расплав, затем подается сжатый воздух по патрубку c вентилем 17 в цилиндр 11 и с помощью поршня 13 расплав продавливается в матрицу 1, дозу подаваемого расплава после заполнения матрицы 1 необходимой дозой расплава задавали по делениям стержня 14, первоначально отдозированным на расплаве полимеров, перекрывался затворный кран 18, далее подаем сжатый воздух по патрубку с вентилем 10, который перемещает диск со штоком 9 и пуансоном 8, спрессовывая тем самым плитку 23, после прессования осуществлялся процесс охлаждения сжатым воздухом, который подавался через патрубок 4 в пространство для охлаждающего агента 22.

После охлаждения открывается крышка камеры 2 и спрессованная плитка 23 выталкивается поршнем наружу. В дальнейшем все операции повторяются.

Предлагаемое изобретение наиболее полезно при производстве строительной плитки. На разработанной конструкции установки получали плитку из полипропилена марки 01003ТУ211-020-0020-3521-96 размера 150×150 мм, толщиной 4 мм.

Оптимальный режим прессования расплава при температуре 468-478 К и создаваемом давлении 3,5÷4,0 МПа.

Предлагаемая установка для изготовления плитки на основе полимерных материалов позволяет повысить качество прессованной строительной плитки улучшить и упростить технологию ее изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ | 1991 |

|

RU2030290C1 |

| ПРЕСС ДЛЯ ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2014220C1 |

| Установка для непрерывного прессования металлических порошков | 1983 |

|

SU1129026A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2035296C1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ | 1991 |

|

RU2008213C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКООБРАЗНЫХМАТЕРИАЛОВ | 1971 |

|

SU306613A1 |

| Гидравлический пресс для производства огнеупорных изделий | 1989 |

|

SU1676809A1 |

| Пресс-форма для получения заготовок на основе поливинилхлорида с порообразователем | 1986 |

|

SU1391932A1 |

| Устройство для непрерывного формования изделий | 1991 |

|

SU1790495A3 |

| Устройство для изготовления изделий из полимерных материалов | 1983 |

|

SU1165588A1 |

Изобретение относится к устройствам для изготовления изделий из полимерных материалов и может быть использовано в химической промышленности для производства строительной плитки. Техническим результатом заявленного изобретения является повышение качества прессованной строительной плитки, упрощение и улучшение технологии ее изготовления. Технический результат достигается в установке для изготовления строительной плитки, состоящей из матрицы, пуансона, механизма перемещения пуансона и камеры расплавления полимера с системой обогрева. При этом матрица выполнена квадратного сечения с крышкой и системой охлаждения. Пуансон смонтирован на штоке с возможностью возвратно-поступательного перемещения за счет подачи сжатого воздуха в распределительную камеру для сжатия и выталкивания спрессованного изделия. 2 ил.

Установка для изготовления строительной плитки на основе полимерных материалов, состоящая из матрицы, пуансона, механизма возвратно-поступательного перемещения пуансона, цилиндра высокого давления для расплавления полимера и системы обогрева, отличающаяся тем, что матрица выполнена квадратного поперечного сечения с крышкой и системой охлаждения, пуансон смонтирован на штоке с возможностью возвратно-поступательного перемещения за счет подачи сжатого воздуха в распределительную камеру для сжатия и выталкивания спрессованного изделия.

| Пресс-форма для получения заготовок на основе поливинилхлорида с порообразователем | 1986 |

|

SU1391932A1 |

| Устройство для формования прессованием узорчатых керамических плиток | 1957 |

|

SU111286A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2094223C1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2008222C1 |

| Автомат для прессования пуговиц из термопластических таблеток | 1959 |

|

SU129327A1 |

| Устройство для изготовления изделий из пластмасс | 1988 |

|

SU1541065A1 |

| US 2004173928 A1, 09.09.2004. | |||

Авторы

Даты

2008-10-27—Публикация

2007-04-09—Подача