М

2, Устройство для непрерьшного преоЁЬЬания пф6шков включающее .ицу, мундштук и загрузочный бункер, о т пвчаюшееся тем, что, с целью повышения плотности спрессованнь1Х и, делий, оно снабжено ротором с радиальными отверстиями, гидравлическим распределителем и гидроцилиндррмн с поршнями и пуансонами, причем пуансоны уотановлены в радиальных отверстияхрото-i ра и соединены с поршнями гндроцилиндров, а камеры гидравлического распр&делителя связаны с полостями гвдроцилиндров.

3.Устройство по п. 2, отличающееся тем, что ротор выполнен с центральным отверстием, а гидра&лический распределитель установлен в последнем.

4,Устройство по п. 2, отличающееся тем, что загрузочный бункер вьшоянен в виде кольцевого сектора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования трубных заготовок из порошка | 1983 |

|

SU1125105A1 |

| Устройство для прессования порошков | 1984 |

|

SU1197774A1 |

| Установка для непрерывного прессования металлических порошков | 1983 |

|

SU1129026A1 |

| Установка для прессования металлических порошков | 1987 |

|

SU1438924A1 |

| Установка для прессования металлических порошков | 1983 |

|

SU1079357A1 |

| Устройство для непрерывного прессования изделий из порошков | 1985 |

|

SU1284687A1 |

| Устройство для прессования порошков | 1985 |

|

SU1357129A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2035296C1 |

| Пресс-форма для прессования изделий из порошка | 1986 |

|

SU1360898A1 |

| Машина для изготовления кольцевых брикетов из порошкообразных материалов | 1983 |

|

SU1123885A1 |

1. Способ непре1н шного прессования порошков, включаюишй лоследоввтель ный ввод отдельных порияС в полость матриць и вх выдавливание, отличаю шийся тем, что, с целью повыитения плотности спроссованных изделий, порции подверг ют предварительному прессованию с о; новременным смещением уплотняющихся слоев порошка в направлении, перпвнд{1кул1фном направлению прессования.

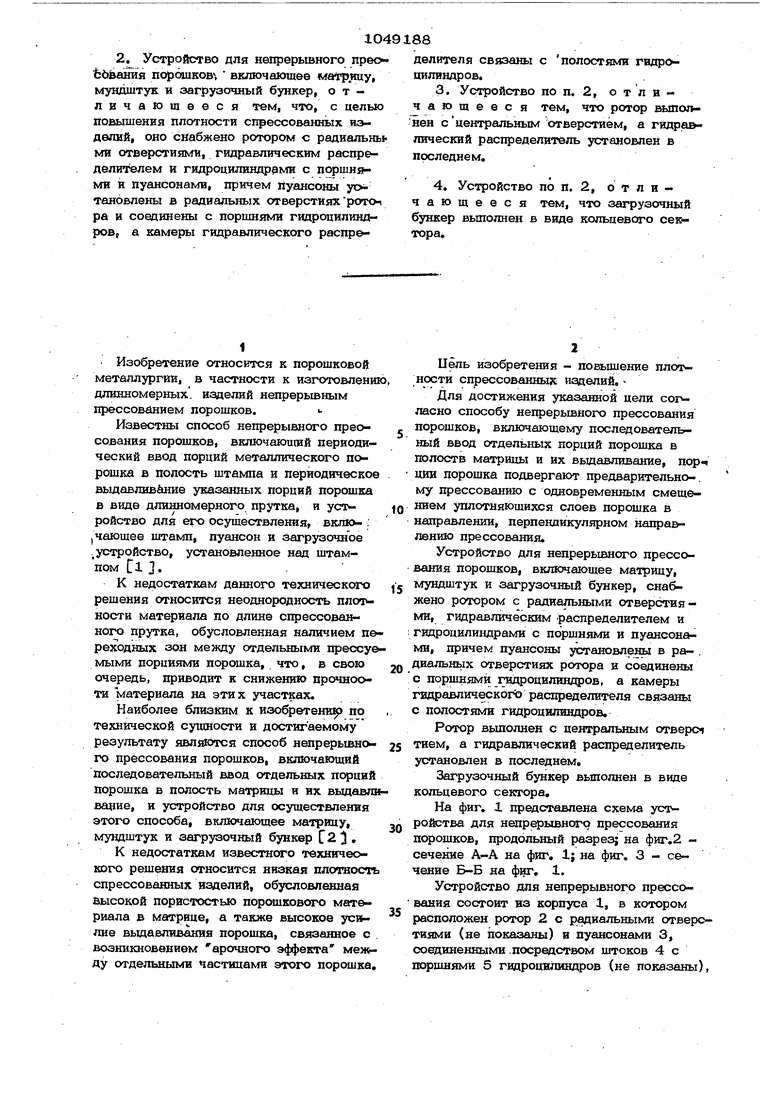

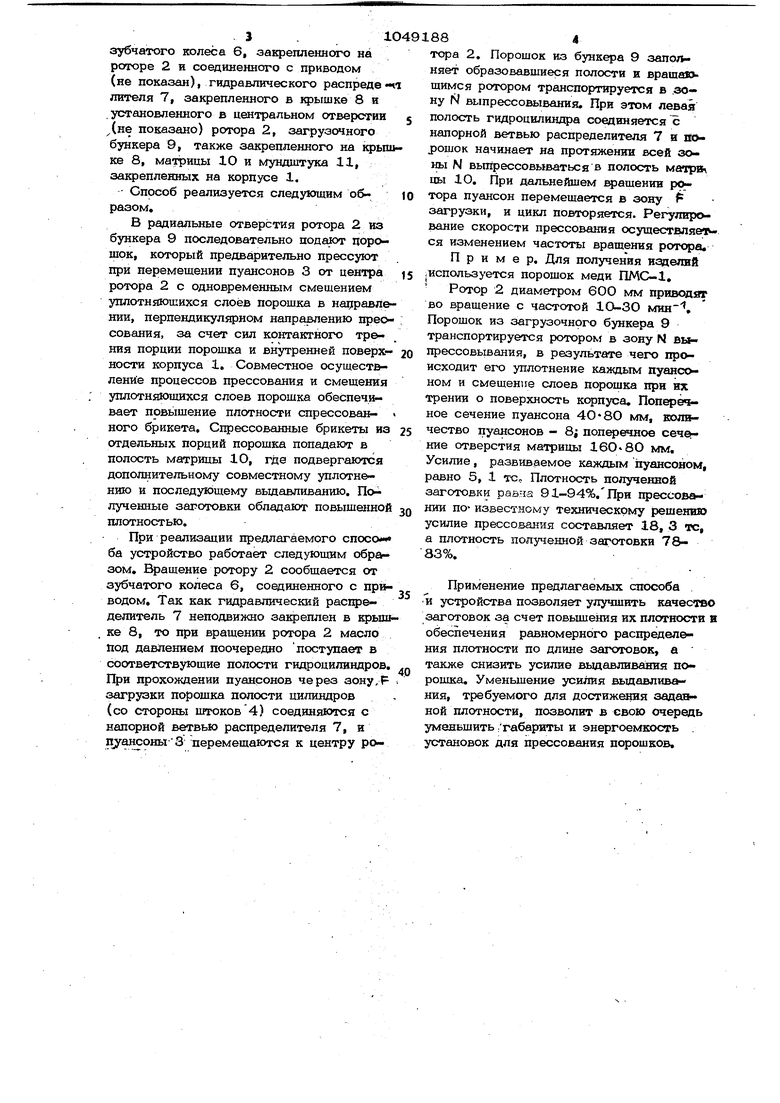

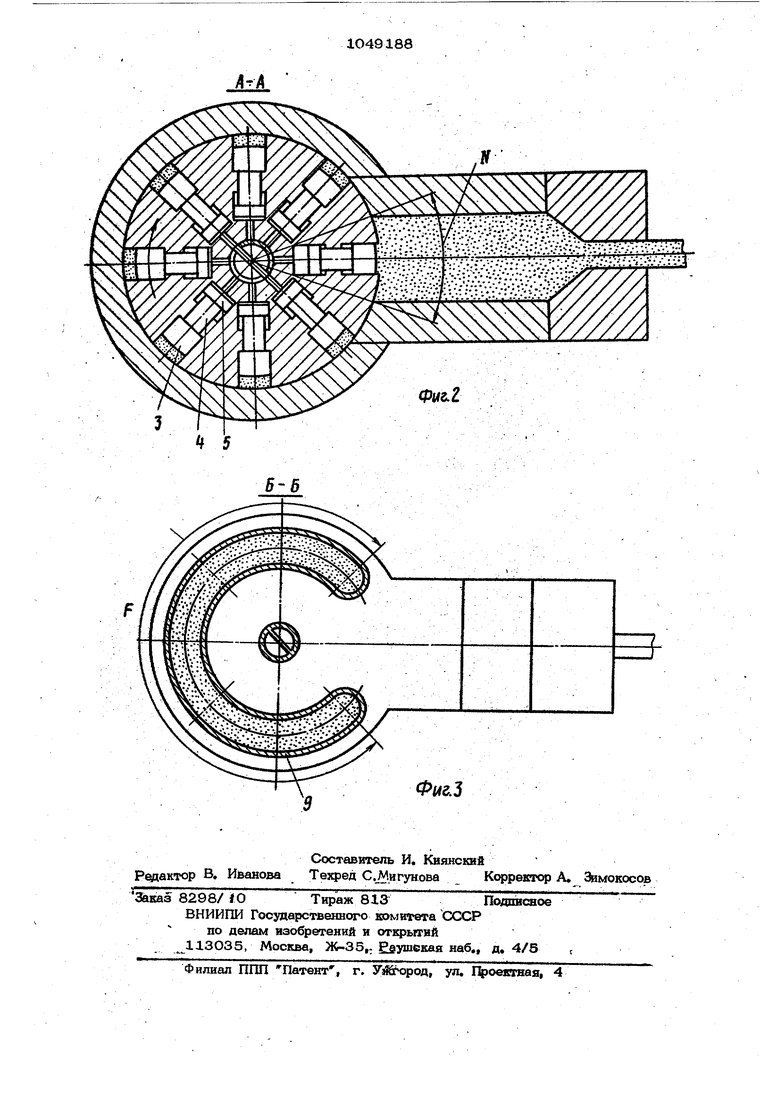

Изобретение относится к порошковой металлургии, в частности к изготовлени длинномерных, изделий непрерывным прессованием порошков.« Известны способ непрерывного преосования порошков, включающий периодический ввод порций металлического порошка в полость штампа и периодическое вьшавлив&ние указанных порций порошка в виде длшшомерного прутка, и устройство для его осуществления, вклю- . )ЧаЮщее штамп, пуансон и загрузочное .устройство, установленное над штампом Cl 3. К недостаткам данного технического решения относится неоднородность плот ности материала по длине спрессованного прутка, обусловленная наличием пе реходных зон между отдельными прессуе мыми порциями порошка, что, в свою очередь, приводит к снижению прочнооти материала на этих участках. Наиболее близким к изобретеню по технической сущности и достигаемому результату являкэтся способ непрерывного прессования порошков, включающий последовательный ввод отдельных порций порошка в полость матрицы и их выдавл вание, и устройство для осуществления этого способа, включающее матрицу, мундштук и загрузочный бункер С2 3 К недостаткам известного технического решения относится низкая плотност спрессованных изделий, обусловленная высокой пористостью порошкового материала в матрице, а также высокое выдавливания порошка, связанное с возникновением арочного эффекта отдельными частицами этого порсшка Цель изобретения - повьш1ение плот ности спрессованных иаделий. Для достижения указанной цели сог ласно способу непрерывного прессования порошков, включающему последовательный ввод отдельных порций порошка в гголоств матрицы и их вьщавливание, порч шш порошка подвергают предварительно-, му прессованию с одновременным смещением уплотняющихся слоев порошка в направлении, перпендикулярном направлению прессования. Устройство для непрерывного прессования порошков, включающее матрицу, мундштук и загрузочный бункер, снабжено ротором с радиальными отверстия ми, гидравлическим распределителем и гидроцилиндрами с поршнями и пуансонами, причем пуансоны установлены в ра- . диальнь1х отверстиях ротора и соединены с поршнями гидроцилищфов, а камеры гидравлического распределителя связаны с полостями гидроцилиндров. Ротор вьшолнен с центральным отверсч тием, а гидравлический распределитель установлен в последнем. Загрузочный бункер вьшолнен в виде кольцевого сектора. На фиг. 1 представлена схема устройства для непрерывного прессования порошков, продольный разрез; на фиг.2 сечение А-А на фиг. Ij на фиг. 3 - сечение Б-Б на фиг. 1. Устройство для непрерывного прессования состоит из корпуса 1, в котором расположен ротор 2 с радиальными отверстиями (не показаны) и пуансонами 3, соединенными .посредством штоков 4 с порхшаями 5 гвдроцилиндров (не показаны), зубчатого колеса 6, закрепленного на роторе 2 и соединенного с приводом (не показан), гидравлического распраде-ш лителя 7, закрепленного в крышке 8 и установленного в центральном отверстии (не показано) ротора 2, загрузочного бункера 9, также закрепленного на крьп ке 8, матрицы 10 и 1 1ундштука 11, закрепленных на корпусе 1, Способ реализуется следующим о&разом, В радиальные отверстия ротора 2 из бункера 9 последовательно подают порошок, который предварительно прессуют при перемещении пуансонов 3 от центра ротора 2 с одновременным смешением уплотняющихся слоев порошка в HaijpaBn& нии, перпендикулярном направлению прео сования, за счет сил контактного трения порции порошка и внутренней поверхности корпуса 1. Совместное осущесталение процессов прессования и смещения уплотняющихся слоев порошка обеспечивает повышение плотности спрессова ного брикета. Спрессованные брикеты из отдельных порций порошка попадают в полость матрицы 10, где подвергаются дополнительному совместному уплотнению и последующему выдавливанию. Полученные заготовки обладают повышенно плотностью. При реализации предлагаемого спосои ба устройство работает следующим обра зом. Вращение ротору 2 сообщается от зубчатого колеса б, соединенного с при водом. Так как гидравлический распределитель 7 неподвижно закреплен в крып ке 8, то при вращении ротора 2 масло под давлением поочередно поступает в соответствующие полости гидроцилиндров При прохождении пуанронов через зону,Р загрузки порошка полости цилиндров (со стороны штоков 4) соединяются с напорной ветвью распределителя 7, я п уансоныЗ перемешаются к центру ротора 2, Порошок из бункера 9 запо/frняет образовавшиеся полости и врашакх щимся ротором транспортируется в .зону N выпрессовывания. При этом левая полость гидроцилиндра соединяется напорной ветвью распределителя 7 и порошок начинает на протяжении всей зоны N вьШрессовываться в полость матрек цы 1О, При дальнейшем Е эащении ро тора пуансон перемещается в зону f загрузки, и цикл повторяется. Регулирование скорости прессования осуществляетс ся изменением частоты вращения , Пример. Для получения изделий |используется порошок меди ПМС-1, Ротор 2 диаметром бОО мм приведет во вращение с частотой . Порошок из загрузочного бункера 9 транспортируется ротором в зону N в прессовывания, в результате чего происходит его уплотнение кажцым пуансоном и смещение слоев порошка при их трении о поверхность корпуса. Поперечное сечение пуансона 4080 мм, в л чество пуансонов - 8 поп ечное сече ние отверстия матрицы 160-80 мм, Усилие, развиваемое каждым пуансоном, равно 5, 1 тсо Плотность полученной заготовки равна 91-94%,При прессовании по- известному техническому решению усилие прессования составляет 18, 3 тс, а плотность полученной заготовки 7S83%, Применение предлагаемых способа . И устройства позволяет улучшить качество заготовок за счет повьш1ения их плотности в обеспечения равномерного распределения плотности по длине заготовок, а также снизить усилие выдавливания порошка. Уменьшение усилия выдавливания, требуемого для достижения зада ной плотности, позволит в свою очередь уменьшить /габариты и энергоемкость . установок для прессования порошков.

Авторы

Даты

1983-10-23—Публикация

1982-05-21—Подача