(5) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ АГЛОПОРИТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для производства аглопорита | 1981 |

|

SU1054323A1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1423523A1 |

| Масса для изготовления аглопорита | 1987 |

|

SU1456386A1 |

| Сырьевая смесь для получения аглопорита | 1986 |

|

SU1404487A1 |

| Сырьевая смесь для изготовления аглопорита | 1987 |

|

SU1491841A1 |

| Сырьевая смесь для производства аглопорита | 1989 |

|

SU1701675A1 |

| Сырьевая смесь для изготовления аглопорита | 1981 |

|

SU1025695A1 |

| Сырьевая смесь для изготовления аглопорита | 1988 |

|

SU1606485A1 |

| Сырьевая смесь для изготовления аглопорита | 1978 |

|

SU777013A1 |

| Сырьевая смесь для изготовления аглопорита | 1979 |

|

SU870379A1 |

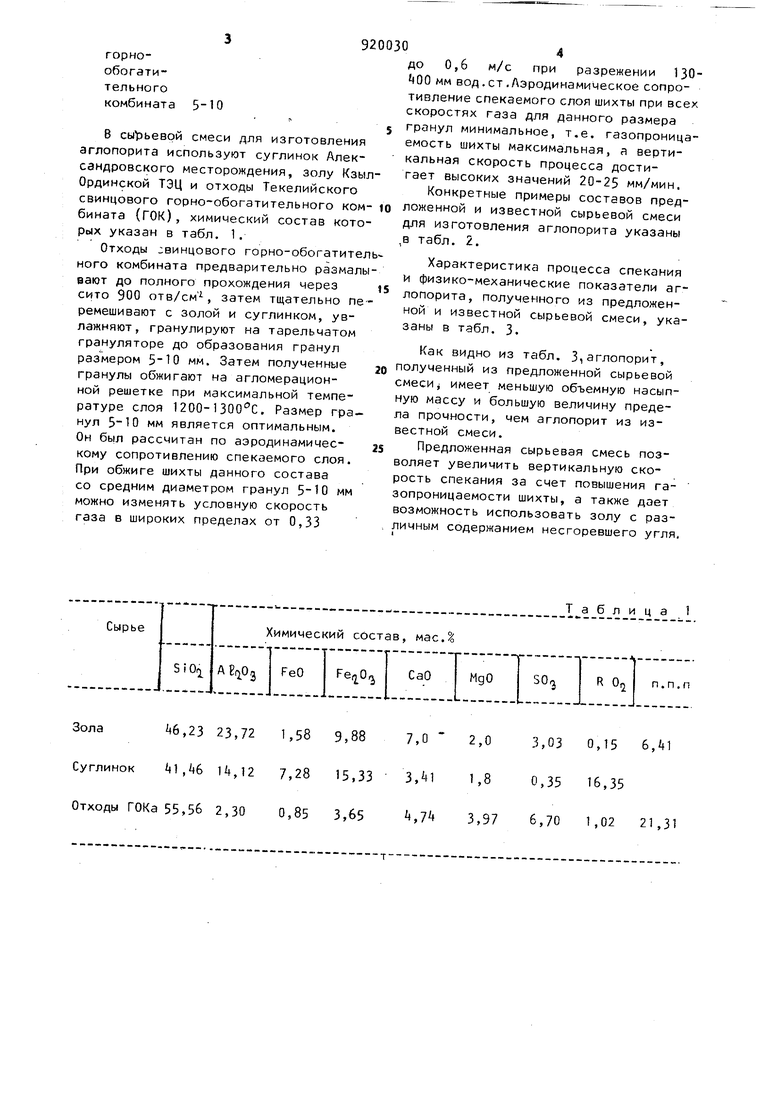

Изобретение относится к производству строительных материалов,, а именно к сырьевой смеси для изготовления аглопорита, который используют в качестве пористого заполнителя легких бетонов. Известна сырьевая смесь 1 для изготовления- аглопорита, включающая мас.%: зола ТЭЦ 30-90, отходы механической очистки сточных вод целлюлоз но-бумажного производства 10-70. Наиболее близкой к изобретению по технической сущности является сырьева смесь 2 для изготовления аглопорита включающая ,маеД: зола 28-33; суглино 52-55-, древесные опилки 2-3v возврат 9,5-1,5; адипинат натрия 0,5-2,5. Недостатком указанной сырьевой смеси являются повышенное требование к золе по содержанию углерода ( высокая объемная насыпная масса аглоп рита, и сравнительно невысокая его прочность. Кроме того, в золах содерж ние углерода постоянно меняется. В золоотвале, например, зола на расстоянии двух-трех метров как по ширине залегания, так и по глубине имеет разброс по содержанию несгоревшего угля до Q%, поэтому практически почти невозможно производить отбор золы с КО лебанием несгоревшего угля до 3%. Цель изобретения - снижение объем ной массы и повышение прочности аглопорита, а также увеличение вертикальной скорости спекания за счет повышения газопроницаемости шихты. Поставленная цель достигается тем, что сырьевая смесь для изготовления аглопорита, включакмцая золу, суглинок и добавку, содержит в качестве добавки отходы свинцового горно-обогатительного комбината, при следующем соотношении компонентов, мас.%: Суглинок Отходы свинцового горнообогатительногокомбината В cbitsbeepn смеси для изготовления аглопорита используют суглинок Александровского месторождения, золу Кзы Ординской ТЭЦ и отходы Текелийского свинцового горно-обогатительного ком бината (ГОК), химический состав кото рых указан в табл. 1. Отходы :;винцового горно-обогатите ного комбината предварительно размал вают до полного прохождения через сито 900 отв/см, затем тщательно пе ремешивают с золой и суглинком, увлажняют, гранулируют на тарельчатом грануляторе до образования гранул размером 5-10 мм. Затем полученные гранулы обжигают на агломерационной решетке при максимальной температуре слоя 1200- 300С. Размер гранул мм является оптимальным. Он рассчитан по аэродинамическому сопротивлению спекаемого слоя. При обжиге шихты данного состава со средним диаметром гранул мм можно изменять условную скорость газа в широких пределах от 0,33 46,23 23,72 1,58 9,887,0 2,0 Суглинок k ,6 14,12 7,28 15,33 Отходы ГОКа 55,56 2,30 0,85 3,65

Таблица 1 до 0,6 н/с при разрежении 130i QO мм вод.ст.Аэродинамическое сопротивление спекаемого слоя шихты при всех скоростях газа для данного размера гранул минимальное, т.е. газопроницаемость шихты максимальная, а вертикальная скорость процесса достигает высоких значений 20-25 мм/мин. Конкретные примеры составов предложенной и известной сырьевой смеси для изготовления аглопорита указаны ,в табл. 2. Характеристика процесса спекания и физико-механические показатели аглопорита, полученного из предложенной и известной сырьевой смеси, указаны в табл. 3. Как видно из табл. 3,аглопорит, полученный из предложенной сырьевой смесиj имеет меньшую объемную насыпную массу и большую величину предела прочности, чем аглопорит из известной смеси. Предложенная сырьевая смесь позволяет увеличить вертикальную скорость спекания за счет повышения газопроницаемости шихты, а также дает возможность использовать золу с различным содержанием несгоревшего угля. 3,03 0,15 6,it1 3,41 1,8 0,35 16,35 4,74 3,97 6,70 1,02 21,31

Таблица 2

10

8

5

1,5

0,5 1,5 12,0 2,5 9,5

Таблица 3 7 Формула изобретения Сырьевая смесь для изготовления аглопорита, включающая золу, суглинок и добавку, отличающаяс я тем, что, с целью снижения объемной массы и повышения прочности аглопорита, а также увеличения вертикальной скорости спекания за счет повышения газопроницаемости шихты, она содержит в качестве добавки отходы свинцового горно-обогатительного комбината, при следующем соотношении компонентов, масД: 920030 пр N № Зола Суглинок Отходы свинцового горно-обогатительного комбината, 5-10 Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР kS6B. кл. С Oi В 31/10, 1977. 2.Авторское свидетельство СССР 55070, кл. С nt В 21/06, 1976,

Авторы

Даты

1982-04-15—Публикация

1980-06-23—Подача