Изобретение относится к неразрушающему контролю качества изделий, а точнее к способам определения степени отверждения полимерных покрытий на реальных изделиях, в частности эмалевой изоляции на проводах.

Известен способ контроля отверждения полимерных покрытий, заключающийся в измерении временной зависимости электрического параметра полимера в процессе его отверждения, в котором, перед процессом отверждения на покрытие наносят воду, измеряют временную зависимость емкости системы полимерное покрытие - вода в процессе формирования полимера и с учетом полученных результатов рассчитывают частоту пространственной сетки и степень отверждения полимера [1].

Недостатком указанного способа является высокая продолжительность процесса контроля, достигающего нескольких часов, что исключает возможность экспресс-контроля степени отверждения изоляции проводов непосредственно в процессе их эмалирования.

Наиболее близким к заявляемому является способ контроля степени отверждения полимерных диэлектрических материалов, заключающийся в том, что осуществляют воздействие на диэлектрик электрическим полем, измеряют электрические параметры диэлектрика, по которым определяют степень отверждения, при этом воздействие осуществляют постоянным электрическим полем, после чего полимерный диэлектрик подвергают нагреву с линейным режимом нарастания температуры, измеряют ток термостимулированной деполяризации, определяют значение максимума тока и, соответствующее ему, значение температуры диэлектрика и по результатам совместных измерений определяют степень отверждения [2].

Недостатком способа-прототипа является сложность процесса контроля, заключающаяся в необходимости помимо воздействия на диэлектрическое покрытие электрическим полем, осуществлять линейный нагрев диэлектрика, измерять ток деполяризации, определять значение максимума тока и соответствующее ему значение температуры диэлектрика и по результатам совместных измерений определять степень отверждения диэлектрика.

Техническая задача, на которую направлено настоящее изобретение, состоит в упрощении контроля и в создании возможности экспресс-контроля степени отверждения изоляции проводов непосредственно в процессе их эмалирования.

Поставленная задача решается тем, что в способе контроля степени отверждения полимерного диэлектрического покрытия обмоточных проводов, заключающимся в воздействии на диэлектрическое покрытие электрическим полем и в измерении электрических параметров указанного покрытия, в процессе эмалирования жилу провода заземляют и контролируемый провод с нанесенной на него эмалевой изоляцией непрерывно протягивают через емкостной датчик, электрод которой выполняют в виде резервуара заполненного электропроводным жидким металлом, который устанавливают перед приемной катушкой моточного устройства, подают на упомянутый датчик от генератора поочередно две частоты f1 и f2 электромагнитного поля лежащих в диапазоне от 0,5 до 100 кГц, и на указанных двух частотах производят чередующиеся измерения емкости провода C1 (f1) и С2 (f2) относительно емкостного датчика, и о степени отверждения судят по отношению K=C1(f1)/C2(f2), при этом изоляцию считают отвержденной при достижении величиной К значений, лежащих в диапазоне от 0,95≤К≤1.

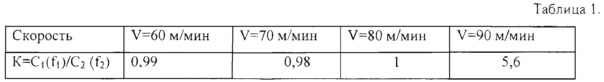

На фиг. 1 представлена зависимость диэлектрической проницаемости эмалировочного лака ПЭ-939 от частоты электромагнитного поля в не отвержденном (кривая 1) и отвержденном (график 2) состоянии.

Сущность изобретения заключается в следующем. Наиболее распространенный способ для изготовления эмалированных проводов содержит узел предварительного подвода тепла к проволоке, емкости с пленкообразующим веществом, узел нанесения эмалевой изоляции на провод, выполненный в виде калибров, и узел подвода тепла к проволоке с нанесенным пленкообразующим веществом. При этом емкости с пленкообразующим веществом расположены попарно между узлами подвода тепла к проволоке на расстоянии друг от друга, равном 25-30% длины узлов подвода тепла к проволоке с пленкообразующим веществом.

Производительность процесса зависит от скорости движения провода при эмалировании. Чем меньше скорость движения провода, тем ниже производительность процесса. Стремление к повышению производительности процесса, при фиксированном значении температуры запечки изоляционного слоя, связано со стремлением к повышению скорости движения провода при эмалировании. Однако получить качественную эмалевую изоляцию провода, обеспечивающую нормативные показатели по электрической прочности, влагостойкости, эластичности и т.д. можно лишь в некотором узком диапазоне скоростей движения провода при эмалировании, ограниченном некоторой предельно допустимой скоростью V. При увеличении скорости движения провода за предел V, происходит резкое ухудшение всех перечисленных качественных показателей изоляции, за счет того, что она не успевает полностью отведиться (полимеризоваться). При увеличении скорости эмалирования за предел V необходимо увеличивать температуру запечки. Но так как потери тепла на излучение пропорциональны температуры в четвертой степени, то увеличение температуры запечки ведет к снижению КПД и повышению энергозатрат на изготовление единицы длины провода. Кроме этого, увеличить температуру запечки можно лишь до некоторого порогового уровня, определяемого типом используемого эмалировочного лака и конструкцией эмальагрегата. За пределами этого значения происходит снижение качества изоляции и велика вероятность выхода из строя эмальагрегата. Поэтому для обеспечения оптимальных режимов выбранных из компромисса между производительностью и энергозатратами, требуется осуществлять непрерывный контроль степени отвержения эмалевой изоляции.

Возможность создания упомянутого выше непрерывного контроля степени отвержения эмалевой изоляции демонстрирует фиг. 1. Частотные зависимости диэлектрической проницаемости различных эмалировочных лаков снимались нами на ячейке, изготовленной по ГОСТ 6581-75 (СТ СЭВ 3166-81; СТ СЭВ 4130-83; стандарт МЭК 250). На фиг. 1 представлены частотные зависимости диэлектрической проницаемости эмалировочного лака ПЭ-939 в не отвержденном (кривая 1) и отвержденном (график 2) состоянии. Из графиков 1 и 2 на фиг. 1 следует, что частотная зависимость диэлектрической проницаемости эмалировочного лака ПЭ-939 в не отвержденном состоянии (график 1), в диапазоне частот от 0,3 кГц до 1000 кГц зависит от частоты, тогда как диэлектрическая проницаемость того же лака, в отвержденном состоянии, в этом же диапазоне не зависит от частоты, а имеет постоянное значение.

При этом, если в процессе эмалирования жилу провода заземлить, пропустить провод с нанесенной эмалью через емкостной датчик, на который подавать от генератора поочередно две частоты электромагнитного поля, лежащих в диапазоне от 0,5 до 100 кГц, и на указанных двух частотах производить чередующиеся измерения емкости провода относительно емкостного датчика, то о степени отверждения можно судить по отношению K=C1(f1)/C2(f2), при этом изоляцию считать отвержденной при достижении величиной К значений, лежащих в диапазоне от 0,95≤К≤1.

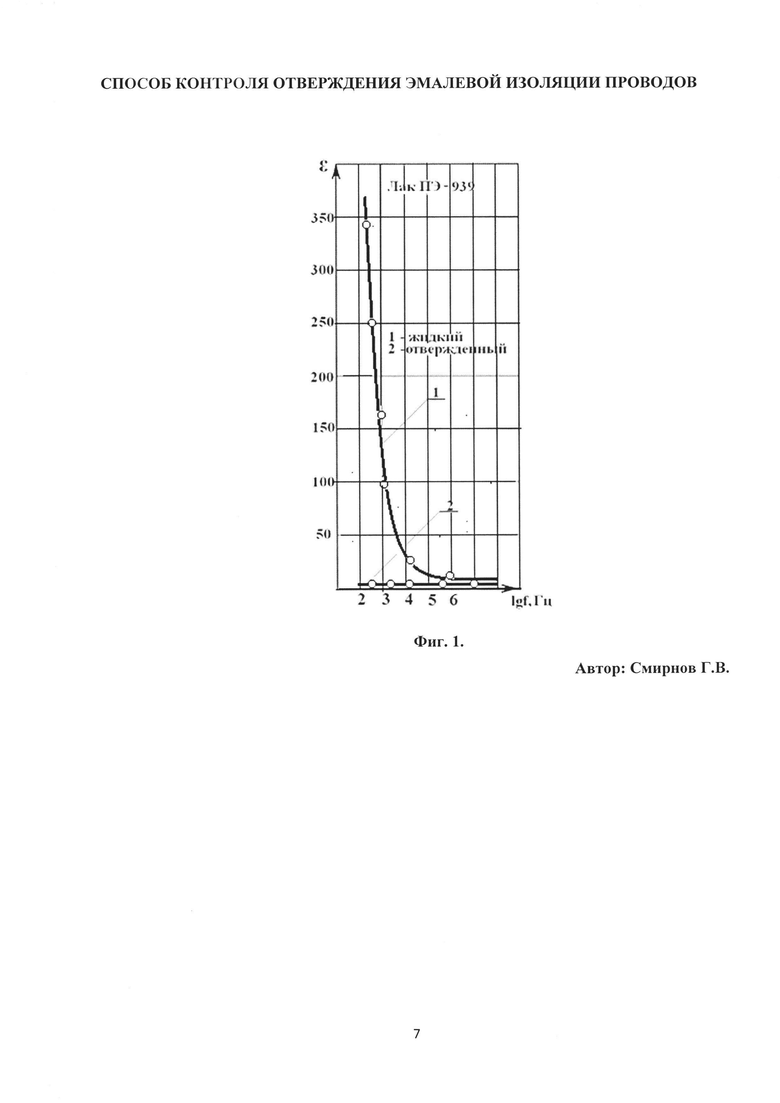

Пример конкретного выполнения. На проводах марки ПЭТВ с диаметром жилы 0,06 мм производился контроль степени отверждения эмалевой изоляции, выполненной эмалировочного лака ПЭ-939. Опыты проводились на эмальагрегате PGZ-1540 МК. При контроле провод с нанесенной эмалью протягивался через емкостной датчик, приведенный на фиг. 2, установленный перед катушкой моточного узла.

Емкостной датчик представлял собой прямоугольную ванну 3 выполненную из оргстекла, с прорезью 4 в боковых стенках, через которые провод вводился в индий-галлиевый сплав 5. Прорезь имела поперечный размер 0,1 мм. Граница прорези 4 находилась ниже горизонтальной поверхности индий-галлиевого сплава 5. однако вытекание сплава не происходило за счет малых поперечных размеров щели и большого поверхностного натяжения индий-галлиевого сплава. Контакт с индий-галлиевым сплавом 5 осуществлялся при помощи металлического вывода 6 герметично введенного в ртуть через продольную боковую стенку датчика.

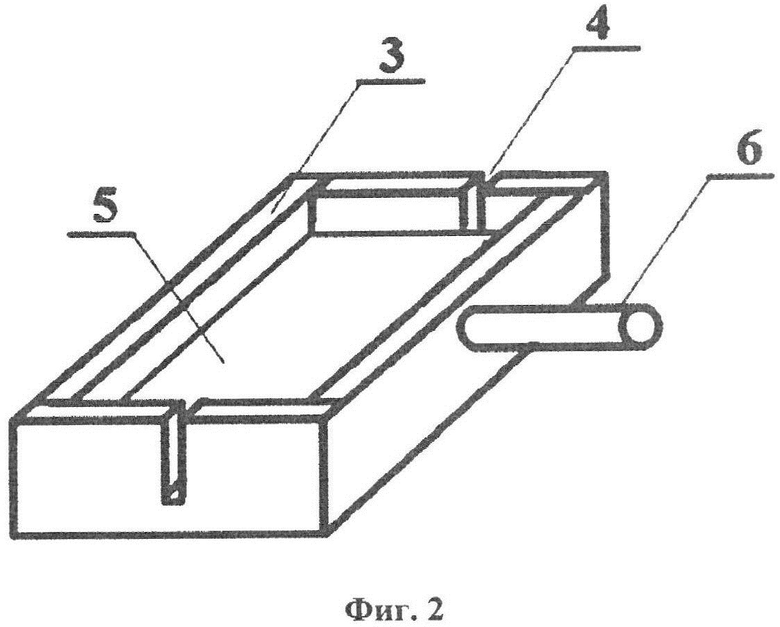

Жилу провода заземляли в моточном узле. Температурный режим, в зоне термообработки эмали, не изменялся, а менялась лишь скорость движения провода от 60 м/мин до 90 м/мин. На емкостной датчик поочередно от генератора подавалось две частоты 0,5 кГц и 100 кГц, и на этих частотах поочередно измерялась емкость датчика относительно провода и при каждом очередном измерении определялась величина К=C1(f1)/C2(f2). Результаты измерений приведены в таблице 1.

Как следует из таблицы 1 при скоростях 60, 70 и 80 м/мин величина К лежит в диапазоне 0,95≤К≤1, и эмалевую изоляцию следует считать высушенной. При скорости V=90 м/мин величина К=5,6, это говорит о том, что при скорости V=90 м/мин эмалевая изоляция является не отвержденной. Оптимальной следует считать скорость V=80 м/мин, так как при меньших скоростях падает производительность эмалирования, а при больших скоростях изоляция провода не отверждается и ее следует считать некондиционной.

Следует отметить, что не только эмалировочный лак ПЭ-939, приведенный в примере конкретного выполнения, но и такие наиболее распространенные эмалировочные лак как «Теребек» и «Имидаль» имеют полностью идентичный характер частотных характеристики диэлектрической проницаемости. Отличие представляют только численные величины диэлектрических проницаемостей. однако диапазон частот от 0,5 до 100 кГц для этих лаков, так же как и для лака ПЭ-939 позволяет в полной мере контролировать степень отвержения этих лаков.

Таким образом, заявляемый способ по сравнению со способом-прототипом существенно упрощен, так как в нем нет в необходимости помимо воздействия на диэлектрическое покрытие электрическим полем, осуществлять линейный нагрев диэлектрика, измерять ток деполяризации, определять значение максимума тока и соответствующее ему значение температуры диэлектрика и по результатам совместных измерений определять степень отверждения диэлектрика. Кроме того заявляемый способ позволяет осуществлять экспресс-контроль отвержения эмалевой изоляции непосредственно в процессе эмалирования провода, что позволяет производить настройку режимов эмалирования на оптимальные режимы, чего невозможно сделать при помощи способа-прототипа.

Список используемой литературы

1. А.с. СССР №1718088. Способ контроля отверждения полимерных покрытий. Кл. G01N 27/22, Опубл. 07.03.92. Бюл. №9

2. А.с. СССР №1571492. Способ контроля степени отверждения полимерных диэлектрических материалов. Кл. G01N 27/02, Опубл. 15.06.90. Бюл. №22. Прототип

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ОТВЕРЖДЕНИЯ ЭМАЛЕВОЙ ИЗОЛЯЦИИ ПРОВОДОВ | 2017 |

|

RU2657087C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЛЩИНЫ ИЗОЛЯЦИИ МИКРОПРОВОДА | 2017 |

|

RU2662249C1 |

| СПОСОБ КОНТРОЛЯ И РЕМОНТА ИЗОЛЯЦИИ ПРОВОДОВ | 2016 |

|

RU2642499C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2011 |

|

RU2473996C2 |

| СПОСОБ КОНТРОЛЯ И РЕМОНТА ИЗОЛЯЦИИ ПРОВОДОВ | 2020 |

|

RU2745446C1 |

| СПОСОБ КОНТРОЛЯ И РЕМОНТА ИЗОЛЯЦИИ ПРОВОДОВ | 2020 |

|

RU2745432C1 |

| СПОСОБ КОНТРОЛЯ И РЕМОНТА ИЗОЛЯЦИИ ПРОВОДОВ | 2012 |

|

RU2506602C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2015 |

|

RU2603758C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭМАЛИРОВАННЫХ ПРОВОДОВ | 2011 |

|

RU2460161C1 |

| СПОСОБ ИЗОЛИРОВКИ ПАЗОВ МАГНИТНЫХ СЕРДЕЧНИКОВ СТАТОРОВ ЭЛЕКТРОДВИГАТЕЛЕЙ | 2012 |

|

RU2532541C2 |

Использование: для определения степени отверждения полимерных покрытий. Сущность изобретения заключается в том, что способ контроля степени отверждения полимерного диэлектрического покрытия обмоточных проводов включает воздействие на диэлектрическое покрытие электрическим полем и измерение электрических параметров указанного покрытия, в процессе эмалирования жилу провода заземляют и контролируемый провод с нанесенной на него эмалевой изоляцией непрерывно протягивают через емкостный датчик, электрод которого выполняют в виде резервуара, заполненного электропроводным жидким металлом, который устанавливают перед приемной катушкой моточного устройства, подают на упомянутый электрод датчика от генератора поочередно две частоты f1 и f2 электромагнитного поля, лежащих в диапазоне от 0,5 до 100 кГц, и на указанных двух частотах производят чередующиеся измерения емкости провода C1(f1) и С2(f2) относительно емкостного датчика и о степени отверждения судят по отношению К=C1(f1)/C2(f2), при этом изоляцию считают отвержденной при достижении величиной К значений, лежащих в диапазоне от 0,95≤К≤1. Технический результат - обеспечение возможности осуществления экспресс-контроля отвержения эмалевой изоляции непосредственно в процессе эмалирования провода. 2 ил.

Способ контроля степени отверждения полимерного диэлектрического покрытия обмоточных проводов, заключающийся в воздействии на диэлектрическое покрытие электрическим полем и в измерении электрических параметров указанного покрытия, отличающийся тем, что в процессе эмалирования жилу провода заземляют и контролируемый провод с нанесенной на него эмалевой изоляцией непрерывно протягивают через емкостный датчик, электрод которого выполняют в виде резервуара, заполненного электропроводным жидким металлом, который устанавливают перед приемной катушкой моточного устройства, подают на упомянутый электрод датчика от генератора поочередно две частоты f1 и f2 электромагнитного поля, лежащих в диапазоне от 0,5 до 100 кГц, и на указанных двух частотах производят чередующиеся измерения емкости провода C1(f1) и С2(f2) относительно емкостного датчика и о степени отверждения судят по отношению К=C1(f1)/C2(f2), при этом изоляцию считают отвержденной при достижении величиной К значений, лежащих в диапазоне от 0,95≤К≤1.

| СПОСОБ КОНТРОЛЯ ОТВЕРЖДЕНИЯ ПРОПИТАННОЙ ИЗОЛЯЦИИ ОБМОТОК ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | 2013 |

|

RU2516276C1 |

| СПОСОБ КОНТРОЛЯ И РЕМОНТА ИЗОЛЯЦИИ ПРОВОДОВ | 2012 |

|

RU2506602C1 |

| Способ контроля отверждения пропитанной изоляции и устройство для его осуществления | 1987 |

|

SU1647473A1 |

| Способ контроля отверждения пропитанной изоляции обмоток электрических машин | 1987 |

|

SU1647776A1 |

| Способ контроля процесса отверждения пропитанной изоляции обмоток электротехнических изделий | 1989 |

|

SU1684736A1 |

| US 3631590 A1, 04.01.1972. | |||

Авторы

Даты

2018-06-19—Публикация

2017-04-24—Подача