Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления полимера сопряженного диена, полимеру сопряженного диена, резиновой смеси и шине.

Известный уровень техники

Резиновые изделия, такие как шины, должны иметь превосходное сопротивление на разрыв, износостойкость, трещиностойкость и т.п. Поэтому в уровне техники известно использование натурального каучука с отличной эластичностью в качестве сырья для получения резиновых изделий. В последние годы в связи с уменьшением ресурсов каучукового дерева цена натурального каучука выросла. Следовательно, необходим синтетический каучук, который имел бы характеристики, эквивалентные характеристикам натурального каучука.

Натуральный каучук, по существу, состоит из полиизопрена почти со 100% содержанием цис-1,4-связей и считается, что молекулярная структура этого полимера обеспечивает его эластичность. На основе этих сведений о натуральном каучуке проводятся активные исследования полимеров сопряженного диена с высоким содержанием цис-1,4-связей и способов получения таких полимеров сопряженного диена.

Способ с использованием катализатора, образованного катионным комплексом соединения гадолиния металлоценового типа в качестве основного катализатора, является известным способом получения полимера сопряженного диена, имеющего высокое содержание цис-1,4-связей (см JP 2004-027179 А (PTL 1)). В вышеуказанном способе получения в качестве сокатализаторов также используются соединение бора, алюмоксановое соединение (в частности, PMMAO) или т.п.

Список процитированных документов

Патентная литература

PTL 1: JP 2004-027179

Краткое изложение сути изобретения

Техническая задача

В вышеуказанном известном способе получения полимера сопряженного диена для того, чтобы растворить соединение основного катализатора используемой каталитической композиции полимеризации, в качестве растворителя реакции полимеризации необходимо использовать ароматический углеводород (например, толуол), который является ядовитым и сравнительно дорогим. Таким образом, известные способы получения полимера сопряженного диена подвержены тому риску, что они не смогут предоставить полимер сопряженного диена с достаточным снижением нагрузки на окружающую среду и стоимости производства.

Таким образом, было бы полезно иметь способ получения полимера сопряженного диена, которым можно было бы изготовить полимер сопряженного диена с пониженными нагрузкой на окружающую среду и затратами на производство.

Было бы также полезно обеспечить полимер сопряженного диена с высоким содержанием цис-1,4-связей, получаемый данным способом. Кроме того, было бы полезно обеспечить резиновую смесь, включающую такой полимер сопряженного диена. Было бы также полезно изготовить шину с использованием этой резиновой смеси.

Решение поставленной задачи

Суть настоящего изобретения заключается в следующем.

Способ получения полимера сопряженного диена по настоящему изобретению включает полимеризацию мономера сопряженного диена с использованием композиции катализатора полимеризации, включающей соединение редкоземельного элемента и соединение, имеющее по меньшей мере один циклопентадиенильный скелет, выбранный из группы, состоящей из замещенного или незамещенного циклопентадиена, замещенного или незамещенного индена и замещенного или незамещенного флуорена.

Согласно способу получения полимера сопряженного диена по настоящему изобретению необязательно в качестве растворителя реакции полимеризации использовать ароматический углеводород, который является ядовитым и относительно дорогим. Таким образом, в соответствии со способом получения полимера сопряженного диена по настоящему изобретению полимер сопряженного диена может быть получен при одновременном снижении нагрузки на окружающую среду и затрат на производство.

В способе получения полимера сопряженного диена по настоящему изобретению соединение редкоземельного элемента предпочтительно представлено формулой (1)

M-(AQ1)(AQ2)(AQ3) (1)

где М представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из скандия, иттрия и лантанидов; AQ1, AQ2 и AQ3 каждая является отличающейся или идентичной функциональной группой; А представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из азота, кислорода и серы; и соединение редкоземельного элемента включает по меньшей мере одну связь М-А.

В способе получения полимера сопряженного диена по настоящему изобретению композиция катализатора полимеризации предпочтительно дополнительно включает металлорганическое соединение, представленное формулой (2)

YR1aR2bR3c (2)

где Y представляет собой элемент металла, выбранный из группы, состоящей из Группы 1, Группы 2, Группы 12 и Группы 13 периодической таблицы элементов; R1 и R2 каждый представляет собой атом водорода или углеводородную группу, имеющую 1-10 атомов углерода; R3 является углеводородной группой с 1-10 атомами углерода; R1, R2 и R3 являются одинаковыми или отличными друг от друга; а равно 1, и b и c равны 0, когда Y представляет собой элемент металла из Группы 1; а и b равны 1 и с = 0, когда Y представляет собой элемент металла из Группы 2 или Группы 12; и a, b и с равны 1, когда Y представляет собой элемент металла Группы 13. Кроме того, по меньшей мере один из R1, R2 и R3 предпочтительно отличается от других.

В способе получения полимера сопряженного диена по настоящему изобретению соединение, имеющее циклопентадиеновый скелет, предпочтительно является замещенным или незамещенным инденом.

В способе получения полимера сопряженного диена по настоящему изобретению композиция катализатора полимеризации предпочтительно дополнительно включает алюмоксановое соединение, и алюмоксановое соединение более предпочтительно является ММАО или TMAO.

В способе получения полимера сопряженного диена по настоящему изобретению композиция катализатора полимеризации более предпочтительно дополнительно включает соединение галогена. Мольное отношение соединения галогена к соединению редкоземельного элемента предпочтительно составляет 1,0-10.

Кроме того, в способе получения полимера сопряженного диена по настоящему изобретению композиция катализатора полимеризации предпочтительно не включает ароматический углеводород.

Кроме того, в способе получения полимера сопряженного диена по настоящему изобретению мономер сопряженного диена предпочтительно является изопреном и 1,3-бутадиеном.

Полимер сопряженного диена по настоящему изобретению получают с использованием вышеуказанного способа получения полимера сопряженного диена, и содержание цис-1,4-связей в нем составляет 95% или выше.

Полимер сопряженного диена по настоящему изобретению имеет чрезвычайно высокое содержание цис-1,4-связей. Следовательно, может быть получен полимер сопряженного диена с высокой эластичностью.

Изопрен-бутадиеновый блок-сополимер по настоящему изобретению может быть получен вышеуказанным способом получения полимера сопряженного диена.

Статистический изопрен-бутадиеновый сополимер по настоящему изобретению может быть получен вышеуказанным способом получения полимера сопряженного диена.

Резиновая смесь по настоящему изобретению включает вышеуказанный полимер сопряженного диена.

Резиновая смесь по настоящему изобретению может обеспечивать технический эффект полимера сопряженного диена по настоящему изобретению.

Шину по настоящему изобретению изготавливают с использованием резиновой смеси.

Шина по настоящему изобретению может обеспечивать технический эффект полимера сопряженного диена по настоящему изобретению.

Положительный эффект при осуществлении изобретения

В соответствии со способом получения полимера сопряженного диена по настоящему изобретению полимер сопряженного диена может быть получен при одновременном снижении нагрузки на окружающую среду и затрат на производство. Кроме того, в соответствии настоящим изобретением могут быть получен полимер сопряженного диена, имеющий чрезвычайно высокое содержание цис-1,4-связей. Кроме того, резиновая смесь по настоящему изобретению может обеспечить эффект полимера сопряженного диена по настоящему изобретению. Кроме того, шина по настоящему изобретению может обеспечить эффект полимера сопряженного диена по настоящему изобретению.

Подробное описание

Ниже приводится детальное описание вариантов осуществления способа получения полимера сопряженного диена по настоящему изобретению, полимера сопряженного диена по настоящему изобретению, резиновой смеси по настоящему изобретению и шины по настоящему изобретению со ссылкой на прилагаемые чертежи.

Способ получения полимера сопряженного диена по настоящему изобретению является способом полимеризации мономера сопряженного диена с использованием композиции катализатора полимеризации согласно варианту осуществления настоящего изобретения, причем композиция катализатора полимеризации включает соединение редкоземельного элемента и соединение, имеющее скелет циклопентадиена.

В соответствии со способом получения полимера сопряженного диена по настоящему изобретению приготовление композиции катализатора полимеризации и полимеризация мономера сопряженного диена могут быть выполнены в одном сосуде, что позволяет исключить процесс очистки катализатора и достичь эффекта снижения стоимости получения и эффективной активации катализатора.

В известном способе получения полимера сопряженного диена в качестве основного катализатора используется катализатор, образованный катионным комплексом соединения гадолиния металлоценового типа. Для растворения соединения основного катализатора в качестве растворителя реакции полимеризации необходимо использовать ароматический углеводород (например, толуол), который является ядовитым и относительно дорогим. Таким образом, известные способы получения полимера сопряженного диена могут быть не способны обеспечить полимер сопряженного диена с достаточным снижением нагрузки на окружающую среду и стоимости производства.

В способе получения полимера сопряженного диена по настоящему изобретению в качестве основного катализатора используется соединение редкоземельного элемента и в качестве добавки используется соединение, имеющее скелет циклопентадиена. Основной катализатор и добавка могут быть растворены в растворителе (таком, как гексан), отличном от ароматического углеводорода (толуол или т.п.), и ароматический углеводород, который является ядовитым и относительно дорогим, не является необходимым растворителем реакции полимеризации. Иными словами, необходимость использования ядовитого и относительно дорогого ароматического углеводорода в качестве растворителя реакции полимеризации может быть снижена. Таким образом, в соответствии со способом получения полимера сопряженного диена согласно данному варианту осуществления полимер сопряженного диена может быть получен при снижении нагрузки на окружающую среду и затрат на производство.

В способе получения полимера сопряженного диена в соответствии с данным вариантом осуществления в качестве добавки используют соединение, имеющее скелет циклопентадиена, которое может действовать в качестве сопряженного лиганда в реакционной системе. Соединение, имеющее скелет циклопентадиена, играет роль в улучшении каталитической активности в реакционной системе. Таким образом, в способе получения полимера сопряженного диена в соответствии с данным вариантом осуществления время реакции, необходимое для полимеризации, может быть относительно коротким и температура реакции, необходимая для полимеризации, может быть относительно высокой, что позволяет повысить устойчивость реакционной системы полимеризации.

Способ получения полимера сопряженного диена

Пример способа получения полимера сопряженного диена по настоящему изобретению (иллюстративный способ получения) более конкретно включает:

процесс получения мономера для получения мономера сопряженного диена;

процесс получения каталитической системы для получения композиции катализатора полимеризации, включающей редкоземельный элемент и соединение, имеющее скелет циклопентадиена (пример композиции катализатора полимеризации); и

процесс реакции полимеризации для полимеризации мономера сопряженного диена путем смешивания мономера сопряженного диена и композиции катализатора полимеризации.

Композиция катализатора полимеризации

Пример композиции катализатора полимеризации по настоящему изобретению (иллюстративная композиция катализатора полимеризации), используемой в примере способа получения полимера сопряженного диена по настоящему изобретению, включает соединение редкоземельного элемента и соединение, имеющее скелет циклопентадиена.

Ниже описан пример композиции катализатора полимеризации по настоящему изобретению.

Пример композиции катализатора полимеризации должен включать следующее:

соединение редкоземельного элемента (компонент (А)); и

соединение, имеющее скелет циклопентадиена (компонент (В)).

Пример композиции катализатора полимеризации дополнительно может включать следующее:

металлоорганическое соединение (компонент (С));

алюмоксановое соединение (компонент (D)); и

соединение галогена (компонент (Е)).

Пример композиции катализатора полимеризации предпочтительно имеет высокую растворимость в алифатических углеводородах и предпочтительно становится гомогенным раствором в алифатических углеводородах. Примеры алифатических углеводородов включают гексан, циклогексан и пентан.

Иллюстративная композиция катализатора полимеризации предпочтительно не включает ароматический углеводород. Примеры ароматических углеводородов включают бензол, толуол и ксилол.

Выражение "не включает ароматический углеводород" относится к доле ароматических углеводородов, входящих в композицию катализатора полимеризации, составляющей менее 0,1% мас.

Соединение редкоземельного элемента (компонент (А))

Компонент (А) может быть соединением, содержащим редкоземельный элемент, которое имеет связь металл-азот (М-N связь), или реагентов этого редкоземельного элемента, содержащих соединение и основание Льюиса.

Примеры соединений, содержащих редкоземельный элемент, включают соединения, содержащие скандий, иттрий или лантаниды, состоящие из элементов с атомным числом от 57 до 71. В частности, лантанидами являются лантан, церий, празеодим, неодим, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий и лютеций.

Примеры оснований Льюиса включают тетрагидрофуран, диэтиловый эфир, диметиланилин, триметилфосфин, хлорид лития, нейтральные олефины и нейтральные диолефины.

Соединение, содержащее редкоземельный элемент или реагенты этого соединения, содержащего редкоземельный элемент, и основание Льюиса предпочтительно не имеют связи между редкоземельным элементом и углеродом. Когда реагенты этого соединения, содержащего редкоземельный элемент, и основание Льюиса не имеют связи редкоземельный элемент-углерод, эти реагенты стабильны и просты в обращении.

Один тип компонента (А) может быть использован отдельно, или может быть использована комбинация двух и более типов.

Компонент (А) предпочтительно представляет собой соединение, представленное формулой (1):

М-(AQ1)(AQ2)(AQ3) (1)

где М представляет по меньшей мере один элемент, выбранный из группы, состоящей из скандия, иттрия и лантанидов; AQ1, AQ2 и AQ3 являются различными или одинаковыми функциональными группами; А представляет по меньшей мере один элемент, выбранный из группы, состоящей из азота, кислорода и серы; и соединение редкоземельного элемента включает по меньшей мере одну связь М-А.

В частности, лантанидами являются лантан, церий, празеодим, неодим, прометий, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий и лютеций.

С помощью вышеуказанного соединения каталитическая активность в реакционной системе может быть улучшена, время реакции может быть сокращено, а температура реакции может быть увеличена.

М в формуле (1) предпочтительно является гадолинием с целью повышения каталитической активности и управляемости реакции.

Когда А в формуле (1) является атомом азота, то примеры функциональной группы, представленной AQ1, AQ2 и AQ3 (т.е. NQ1, NQ2 и NQ3) включают амидные группы. В этом случае соединение имеет 3 связи М-N.

Примеры амидных групп включают алифатическую амидную группу, такую как диметиламидную группу, диэтиламидную группу, диизопропиламидную группу и т.п.; ариламидную группу, такую как фениламидную группу, 2,6-ди-трет-бутилфениламидную группу, 2,6-диизопропилфениламидную группу, 2,6-динеопентилфениламидную группу, 2-трет-бутил-6-изопропилфениламидную группу, 2-трет-бутил-6-неопентилфениламидную группу, 2-изопропил-6- неопентилфениламидную группу, 2,4,6-трет-бутилфениламидную группу и т.п.; и бистриалкилсилиламидную группу, такую как бистриметилсилиламидную группу и т.п. В частности, бистриметилсилиламидная группа является предпочтительной с точки зрения растворимости в алифатических углеводородах и ароматических углеводородах. Один тип вышеуказанных амидных групп может быть использован отдельно, или может быть использована комбинация двух или более типов. В соответствии с этой структурой компонент (А) может быть соединением с 3 связями М-N. Каждая связь становится, таким образом, химически эквивалентной и структура соединения становится устойчивой, что облегчает работу с этим соединением.

Кроме того, вышеуказанная конфигурация дополнительно улучшает каталитическую активность в реакционной системе. Таким образом, время реакции может быть дополнительно сокращено, а температура реакции может быть дополнительно увеличена.

Когда А обозначает кислород, компонент (А), представленный формулой (1), может быть любым компонентом, таким как алкоголят редкоземельного элемента, представленный формулой (1а), приведенной ниже:

(RO)3M (1a)

или карбоксилат редкоземельного элемента, представленный формулой (1b) приведенной ниже:

(R-CO2)3M (1b)

Каждый R в формулах (1а) и (1b) представляет собой алкильную группу, содержащую 1-10 атомов углерода, и они могут быть одинаковыми или различными.

В качестве компонента (А) предпочтительно используют соединение, не имеющее связи между редкоземельным элементом и углеродом. Таким образом, может быть подходящим образом использовано вышеописанное соединение (I) или соединение (II).

Когда А является серой, компонент (А), представленный формулой (1), может быть любым компонентом, таким как алкилтиолат редкоземельного элемента, представленный формулой (1c), приведенной ниже:

(RS)3M (1с)

или соединение, представленное формулой (1d), приведенной ниже:

(R-CS2)3M (1d)

Каждый R в формулах (1c) и (1d) представляет собой алкильную группу, содержащую 1-10 атомов углерода, и они могут быть одинаковыми или различными.

В качестве компонента (А) предпочтительно используют соединение, не имеющее связи между редкоземельным элементом и углеродом. Таким образом, подходящим образом может использовано вышеописанное соединение (1c) или соединение (1d).

Соединение, имеющее скелет циклопентадиена (компонент (B))

Компонент (В) может быть любым компонентом, который имеет скелет циклопентадиена, таким как циклопентадиен и все производные циклопентадиена.

В этом варианте осуществления, в частности, чтобы обеспечить выгодное увеличение объема катализатора полимеризации, снижение времени реакции и увеличение температуры реакции, может быть использовано по меньшей мере одно соединение, выбранное из группы, включающей замещенный или незамещенный циклопентадиен, замещенный или незамещенный инден (соединение, имеющее инденильную группу), и замещенный или незамещенный флуорен.

Один тип соединений, имеющих скелет циклопентадиена, может быть использован отдельно, или может быть использована комбинация двух или более типов.

Примеры замещенного циклопентадиена включают пентаметилциклопентадиен, тетраметилциклопентадиен, изопропилциклопентадиен, триметилсилил-тетраметилциклопентадиен и т.п.

Примеры замещенного индена включают инден, 2-фенил-1H-инден, 3-бензил-1Н-инден, 3-метил-2-фенил-1H-инден, 3-бензил-2-фенил-1Н-инден, 1-бензил-1Н-инден и т.п. В частности, для снижения молекулярно-массового распределения более предпочтительными являются 3-бензил-1Н-инден и 1-бензил-1Н-инден.

Примеры замещенного флуорена включают триметилсилилфлуорен, изопропилфлуорен и т.п.

В соответствии с этой структурой, число сопряженных электронов в соединении, имеющем скелет циклопентадиена, может быть увеличено, и каталитическая активность в реакционной системе также может быть дополнительно увеличена. Таким образом, время реакции может быть дополнительно сокращено, а температура реакции может быть дополнительно увеличена.

Металлоорганическое соединение (компонент (С))

Компонент (С) является соединением, представленным формулой (2):

YR4aR5bR6c (2)

где Y представляет собой элемент металла, выбранный из группы, состоящей из Группы 1, Группы 2, Группы 12 и Группы 13 периодической таблицы элементов; R4 и R5 каждый представляет собой атом водорода или углеводородную группу с 1-10 атомами углерода; R6 представляет углеводородную группу с 1-10 атомами углерода; R4, R5 и R6 являются одинаковыми или отличными друг от друга; а равно 1, и b и c равны 0, когда Y представляет собой элемент металла Группы 1; а и b равны 1 и с равно 0, когда Y представляет собой элемент металла Группы 2 или Группы 12; и а, b и с все равны 1, когда Y представляет собой элемент металла Группы 13.

Чтобы увеличить каталитическую активность, по меньшей мере один из R1, R2 и R3 в формуле (2) предпочтительно отличен от других.

Более подробно, компонент (С) предпочтительно представляет собой алюминийорганическое соединение, представленное формулой (3):

AlR7R8R9 (3)

где R7 и R8 каждый представляет собой атом водорода или углеводородную группу, содержащую 1-10 атомов углерода, R9 представляет углеводородную группу, содержащую 1-10 атомов углерода, и R7, R8 и R9 могут быть одинаковыми или отличаться друг от друга.

Примеры алюминийорганического соединения включают: триметилалюминий, триэтилалюминий, три-н-пропилалюминий, триизопропилалюминий, три-н-бутилалюминий, триизобутилалюминий, три-трет-бутилалюминий, трипентилалюминий, тригексилалюминий, трициклогексилалюминий, триоктилалюминий; гидрид диэтилалюминия, гидрид ди-н-пропилалюминия, гидрид ди-н-бутилалюминия, гидрид диизобутилалюминия, гидрид дигексилалюминия, гидрид диизогексилалюминия, гидрид диоктилалюминия, гидрид диизооктилалюминия; дигидрид этилалюминия, дигидрид н-пропилалюминия и дигидрид изобутилалюминия, причем триэтилалюминий, триизобутилалюминий, гидрид диэтилалюминия и гидрид диизобутилалюминия являются предпочтительными, и гидрид диизобутилалюминия является особенно предпочтительным.

Один тип алюминийорганических соединений может быть использован отдельно или может быть использована комбинации двух или более типов.

Алюмоксановое соединение (компонент (D))

Компонент (D) является соединением, полученным посредством контактирования алюминийорганического соединения и конденсирующего средства.

С использованием компонента (D) можно дополнительно улучшить каталитическую активность в реакционной системе полимеризации. Таким образом, время реакции может быть дополнительно сокращено, а температура реакции может быть дополнительно увеличена.

Примеры алюминийорганического соединения включают триалкилалюминий, такой как триметилалюминий, триэтилалюминий, триизобутилалюминий и т.п. и их смеси. В частности, предпочтительной является смесь триметилалюминия и трибутилалюминия.

Примеры конденсирующего средства включают воду.

Примеры компонента (D) включают алюмоксан, представленный формулой (4):

-(Al(R10)O)n (4)

где R10 представляет углеводородную группу, содержащую 1-10 атомов углерода, и часть углеводородной группы может быть замещена галогеном и/или алкокси-группой; R10 могут быть одними и теми же или различными в повторяющихся структурных единицах; и n равно 5 или более.

Молекулярная структура алюмоксана может быть линейной или циклической.

n предпочтительно равно 10 или более.

Примеры углеводородной группы R10 включают метильную группу, этильную группу, пропильную группу и изобутильную группу. В частности, предпочтительной является метильная группа. Один тип углеводородных групп может быть использован отдельно, или может быть использована комбинация двух или более типов. В качестве углеводородной группы R предпочтительной является комбинация метильной группы и изобутильной группы.

Вышеуказанный алюмоксан предпочтительно имеет высокую растворимость в алифатических углеводородах и предпочтительно имеет низкую растворимость в ароматических углеводородах. Например, коммерчески поставляемый алюмоксан предпочтительно находится в виде раствора в гексане.

Примеры алифатических углеводородов включают гексан и циклогексан.

Компонент (D) может, в частности, быть модифицированным алюмоксаном (ТМАО), представленным формулой (5):

-(Al(CH3)x(i-C4H9)yO)m- (5)

где в формуле (5) х + у равно 1, и m равно 5 или более.

Примеры TMAO включают TMAO341 производства Tosoh Finechem Corporation.

Компонент (D) может быть модифицированным алюмоксаном (ММАО), представленным формулой (6):

-(Al(CH3)0,7(i-С4Н9)0.3O)k- (6)

где k равно 5 или более.

Примеры ММАО включают ММАО-3А производства Tosoh Finechem Corporation.

Кроме того, компонент (D) может быть, в частности, модифицированным алюмоксаном (РМАО), представленным формулой (7):

-[(CH3)AlO]i- (7)

где i равно 5 или более.

Примеры РМАО включают TMAO-211 производства Tosoh Finechem Corporation.

Для усиления эффекта увеличения каталитической активности среди вышеуказанных ММАО, TMAO и РМАО компонент (D) предпочтительно является ММАО или TMAO. В частности, для дальнейшего усиления эффекта увеличения каталитической активности компонент (D) предпочтительно является TMAO.

Соединение галогена (компонент (Е))

Компонент (Е) является по меньшей мере одним соединением, выбранным из группы, состоящей из соединения, содержащего галоген, которое представляет собой кислоту Льюиса (соединение (Е-1)), комплексное соединение галогенида металла и основания Льюиса (соединение (Е-2)), и органическое соединение, включающее активный галоген (соединение (E-3)).

Эти соединения вступают в реакцию с соединением (А), то есть соединением, содержащим редкоземельный элемент, которое имеет связь М-N, или с реагентами этого соединения редкоземельного элемента и основания Льюиса, давая, таким образом, катионное соединение переходного металла, галогенированное соединение переходного металла и/или соединение переходного металла в состоянии дефицита заряда на центре, образованном переходным металлом.

С использованием компонента (Е) может быть увеличено содержание цис-1,4-связей в полимере сопряженного диена.

Примеры компонента (Е-1) включают галогенсодержащие соединения, которые включают элемент Группы 3, Группы 4, Группы 5, Группы 6, Группы 8, Группы 13, Группы 14 или Группы 15. В частности, предпочтительным является галогенид алюминия или галогенид металлорганического соединения.

Примеры галогенсодержащих соединений, которые представляют собой кислоты Льюиса, включают тетрахлорид титана, гексахлорид вольфрама, три(пентафторфенил)борат, дибромид метилалюминия, дихлорид метилалюминия, дибромид этилалюминия, дихлорид этилалюминия, дибромид бутилалюминия, дихлорид бутилалюминия, бромид диметилалюминия, хлорид диметилалюминия, бромид диэтилалюминия, хлорид диэтилалюминия, бромид дибутилалюминия, хлорид дибутилалюминия, сесквибромид метилалюминия, сесквихлорид метилалюминия, сесквибромид этилалюминия, сесквихлорид этилалюминия, трибромид алюминия, три(пентафторфенил)алюминий, дихлорид дибутилолова, тетрахлорид олова, трихлорид фосфора, пентахлорид фосфора, трихлорид сурьмы и пентахлорид сурьмы. В частности, предпочтительными являются дихлорид этилалюминия, дибромид этилалюминия, хлорид диэтилалюминия, бромид диэтилалюминия, сесквихлорид этилалюминия и сесквибромид этилалюминия.

Хлор или бром являются предпочтительными в качестве галогена.

Одно галогенсодержащее соединение, которое является кислотой Льюиса, может быть использовано отдельно, либо может быть использована комбинация двух или более их типов.

Примеры галогенидов металлов, используемых в компоненте (Е-2), включают хлорид бериллия, бромид бериллия, йодид бериллия, хлорид магния, бромид магния, йодид магния, хлорид кальция, бромид кальция, йодид кальция, хлорид бария, бромид бария, йодид бария, хлорид цинка, бромид цинка, йодид цинка, хлорид кадмия, бромид кадмия, йодид кадмия, хлорид ртути, бромид ртути, йодид ртути, хлорид марганца, бромид марганца, йодид марганца, хлорид рения, бромид рения, йодид рения, хлорид меди, йодид меди, хлорид серебра, бромид серебра, йодид серебра, хлорид золота, йодид золота и бромид золота. Среди них хлорид магния, хлорид кальция, хлорид бария, хлорид цинка, хлорид марганца и хлорид меди являются предпочтительными, и хлорид магния, хлорид цинка, хлорид марганца и хлорид меди являются особенно предпочтительными.

Основание Льюиса, используемое в компоненте (Е-2), предпочтительно является соединением фосфора, карбонильным соединением, соединением азота, эфиром, спиртом или т.п.

Примеры включают трибутилфосфат, три-2-этилгексилфосфат, трифенилфосфат, трикрезилфосфат, триэтилфосфин, трибутилфосфин, трифенилфосфин, диэтилфосфиноэтан, дифенилфосфиноэтан, ацетилацетон, бензоилацетон, пропионитрилацетон, валерилацетон, этилацетилацетон, метилацетоацетат, этилацетоацетат, фенилацетоацетат, диметилмалонат, диэтилмалонат, дифенилмалонат, уксусная кислота, октановая кислота, 2-этилгексановая кислота, олеиновая кислота, стеариновая кислота, бензойная кислота, нафтеновая кислота, версатиковая кислота, триэтиламин, N,N-диметилацетамид, тетрагидрофуран, дифениловый эфир, 2-этилгексиловый спирт, олеиловый спирт, стеариловый спирт, фенол, бензиловый спирт, 1-деканол, лауриловый спирт и т.п. В частности, предпочтительными являются три-2-этилгексилфосфат, трикрезилфосфат, ацетилацетон, 2-этилгексановая кислота, версатиковая кислота, 2-этилгексиловый спирт, 1-деканол и лауриловый спирт.

Число моль основания Льюиса, которое вступает в реакцию, составляет 0,01-30 моль, предпочтительно 0,5-10 моль на моль галогенида металла. Использование реагента с основанием Льюиса уменьшает количество металла, остающегося в полимере.

Примеры компонента (Е-3) включают бензилхлорид.

Ниже описывается массовое отношение между компонентами в примере композиции катализатора полимеризации.

Для получения достаточной каталитической активности мольное отношение компонента (В) (соединение, имеющее скелет циклопентадиена) к компоненту (А) (соединение редкоземельного элемента) предпочтительно превышает ноль, более предпочтительно равно 0,5 или более и наиболее предпочтительно 1 или более. Для подавления снижения каталитической активности это отношение предпочтительно составляет 3 или менее, более предпочтительно 2,5 или менее, и особенно предпочтительно 2,2 или менее.

Для улучшения каталитической активности в реакционной системе мольное отношение компонента (С) (металлорганическое соединение) к компоненту (А) предпочтительно составляет 1 или более и более предпочтительно 5 или более. Для подавления снижения каталитической активности в реакционной системе это отношение предпочтительно составляет 50 или менее, более предпочтительно 30 или менее и, в частности, предпочтительно около 10.

Для улучшения каталитической активности в реакционной системе мольное отношение алюминия в компоненте (D) (алюмоксан) к редкоземельному элементу в компоненте (А) предпочтительно составляет 10 или более и более предпочтительно 100 или более. Для подавления снижения каталитической активности в реакционной системе это отношение предпочтительно составляет 1000 или менее и более предпочтительно 800 или менее.

Для улучшения каталитической активности мольное отношение компонента (Е) (соединение галогена) к компоненту (А) предпочтительно составляет ноль или более, более предпочтительно 0,5 или более, и особенно предпочтительно 1,0 или более. Для сохранения растворимости компонента (Е) и подавления снижения каталитической активности это отношение предпочтительно составляет 20 или менее и более предпочтительно 10 или менее.

Таким образом, в вышеуказанных диапазонах может быть усилен эффект увеличения содержания цис-1,4-связей в полимере сопряженного диена.

Пример композиции катализатора полимеризации предпочтительно не включает ионное соединение, состоящее из не координирующего аниона (например, аниона тетравалентного бора или т.п.) и катиона (например, катиона карбония, катиона оксония, катиона аммония, катиона фосфония, катиона циклогептатриенила или катиона ферроцения, в котором имеется переходный металл). Ионное соединение имеет высокую растворимость в ароматических углеводородах и имеет низкую растворимость в углеводородах. Поэтому, выбрав композицию катализатора полимеризации, которая не включает ионное соединение, можно получить полимер сопряженного диена с дополнительным снижением нагрузки на окружающую среду и затрат на производство.

Выражение "не включает ионное соединение" относится к относительному количеству ионного соединения в композиции катализатора полимеризации, составляющему менее 0,01% мас.

Мономер сопряженного диена

Примеры мономера сопряженного диена, используемого в примере способа получения полимера сопряженного диена по настоящему изобретению, являются 1,3-бутадиен, изопрен, 1,3-пентадиен, 2,3-диметил-1,3-бутадиен и 1,3-гексадиен. В частности, для того, чтобы улучшить различные характеристики резиновой смеси, шины и т.п., 1,3-бутадиен и изопрен являются предпочтительными.

Один тип этих соединений может быть использован отдельно, или может быть использована комбинация двух или более типов.

В частности, когда мономер сопряженного диена представляет собой изопрен и 1,3-бутадиен, то для улучшения каталитической активности в реакционной системе и уменьшения молекулярно-массового распределения отношение изопрена к 1,3-бутадиену предпочтительно составляет 1 или более, более предпочтительно 3 или более, и особенно предпочтительно 7 или более.

Реагенты, используемые в каждом процессе, могут быть использованы без растворителя или с растворителями, подходящими для различных реагентов.

В каждом процессе реагенты и растворители предпочтительно используют после соответствующих процессов очистки, таких как дистилляция, деаэрация, сублимационная сушка и т.п.

Указанные процессы, в частности, в способе получения каталитической системы и реакции полимеризации предпочтительно осуществляют в атмосфере инертного газа, такого как газообразный азот или газообразный аргон.

Для получения достаточной каталитической активности количество моль компонента (А) на 100 г мономера сопряженного диена предпочтительно составляет 0,01 ммоль или более, и более предпочтительно 0,03 ммоль или более, и для предотвращения избыточного катализа предпочтительно 0,5 ммоль или менее, и более предпочтительно 0,05 ммоль или менее.

Может быть использован любой растворитель, который является неактивным в реакции полимеризации. Примеры включают н-гексан, циклогексан и их смеси. Ароматический углеводород с высокой токсичностью (бензол, толуол, ксилол или т.п.) не является необходимым.

В процессе реакции полимеризации может быть использована любая известная в данной области техники методика, например полимеризация в растворе, суспензионная полимеризация, полимеризация в массе в жидкой фазе, эмульсионная полимеризация, газофазная полимеризация или полимеризация в твердой фазе.

Температура реакции может быть любой температурой, например от -100 до 300°C, предпочтительно 0-200°C, и более предпочтительно 25-120°C. При высоких температурах может ухудшаться цис-1,4-селективность, а при низких температурах может снижаться скорость реакции.

Давление реакции может быть любым, например стандартным давлением. При высоких давлениях мономер сопряженного диена может быть в недостаточной степени включен в систему реакции полимеризации, в то время как при низких давлениях может снижаться скорость реакции.

Время реакции может быть любым, например от 30 минут до 3 часов.

Способ получения полимера сопряженного диена по настоящему изобретению не ограничивается вышеуказанным примером способа получения. Например, в вышеуказанном примере способа получения соединение, имеющее скелет циклопентадиена, может быть добавлено в процессе реакции полимеризации, вместо того, чтобы быть включенным в композицию катализатора полимеризации в процессе получения каталитической системы.

Полимер сопряженного диена

Пример полимера сопряженного диена по настоящему изобретению (иллюстративный полимер сопряженного диена) получают с использованием примера способа получения полимера сопряженного диена по настоящему изобретению.

Пример полимера сопряженного диена имеет чрезвычайно высокое содержание цис-1,4-связей 95% или выше. Таким образом, может быть получен полимер сопряженного диена с высокой эластичностью, и этот полимер может быть использован в качестве каучукового компонента в резиновой смеси.

Пример полимера сопряженного диена может быть гомополимером сопряженного диена или может быть сополимером.

Содержание цис-1,4-связей в иллюстративном полимере сопряженного диена составляет 95% или более, предпочтительно 97% или более, и более предпочтительно 98% или более. При увеличении этого значения способность к деформационно-индуцированной кристаллизации полимера сопряженного диена может быть увеличена, а также может быть увеличена эластичность полимера сопряженного диенового.

Содержание транс-1,4-связей может быть любым, но предпочтительно составляет менее 5%, более предпочтительно менее 3%, и более предпочтительно менее 1%. При снижении этого значения способность к деформационно-индуцированной кристаллизации полимера сопряженного диена может быть увеличена, а также может быть увеличена эластичность полимера сопряженного диена.

Содержание 1,2-винильных связей может быть любым, но предпочтительно составляет 5% или менее, более предпочтительно 3% или менее и особенно предпочтительно 1% или менее. При снижении этого значения способность к деформационно-индуцированной кристаллизации блок-сополимера изопрен-бутадиен может быть увеличена, а также может быть увеличена эластичность блок-сополимера изопрен-бутадиен.

Содержание 3,4-винильной связи может быть любым, но предпочтительно составляет 5% или менее, более предпочтительно 3% или менее, и особенно предпочтительно 1% или менее. При снижении этого значения способность к деформационно-индуцированной кристаллизации полимер сопряженного диена может быть увеличена, а также может быть увеличена эластичность полимера сопряженного диена.

Среднечисленная молекулярная масса (Мn) иллюстративного полимера сопряженного диена предпочтительно составляет 400000 или более, и более предпочтительно 500000 или более.

Молекулярно-массовое распределение (Mw/Mn) предпочтительно составляет 3 или менее и более предпочтительно 2 или менее.

Примеры полимера сопряженного диена включают полибутадиен, полиизопрен, полибутадиен, полидиметилбутадиен и полигексадиен. В частности, для улучшения различных характеристик резиновой смеси, шины и т.п. полибутадиен и полиизопрен являются предпочтительными.

Способ получения полимера сопряженного диена согласно данному варианту осуществления может быть способом получения блок-сополимера изопрен-бутадиен, в котором сополимеризуют изопрен и 1,3-бутадиен.

Ниже описан пример способа получения блок-сополимера изопрен-бутадиен по настоящему изобретению.

Пример способа получения блок-сополимера изопрен-бутадиен по настоящему изобретению (иллюстративный способ получения блок-сополимера) представляет собой способ сополимеризации изопрена и 1,3-бутадиена с использованием вышеописанного примера композиции катализатора полимеризации по настоящему изобретению.

В частности, пример способа изготовления блок-сополимера включает:

процесс получения мономера для получения изопрена и 1,3-бутадиена;

процесс получения каталитической системы для получения вышеописанного примера композиции катализатора полимеризации по настоящему изобретению; и

реакцию сополимеризации, которая включает первый процесс реакции полимеризации для смешивания композиции катализатора полимеризации и первого мономера, который является одним из изопрена и 1,3-бутадиена, и полимеризацию этого первого мономера, а также второй процесс реакции полимеризации после первого процесса реакции полимеризации для добавления второго мономера, который является другим из изопрена и 1,3-бутадиена, и полимеризацию этого второго мономера.

В этом примере способа получения блок-сополимера сначала готовят вышеописанную иллюстративную композицию катализатора полимеризации по настоящему изобретению. Затем, посредством смешивания изопрена и 1,3-бутадиена с композицией катализатора полимеризации, проводят сополимеризацию изопрена и 1,3-бутадиена при подготовке реакционной системы, которая включает соединение редкоземельного элемента и соединение, имеющее скелет циклопентадиена.

Процесс получения мономера

Изопрен и 1,3-бутадиен, приготовленные в ходе процесса получения мономера, никак особенно не ограничиваются, и могут быть использованы коммерчески доступные изопрен и 1,3-бутадиен.

Способ получения каталитической системы

Композиция катализатора полимеризации, приготовленная в ходе процесса получения каталитической системы, описана ниже.

Композиция катализатора полимеризации

Пример композиции катализатора полимеризации, используемой в настоящем изобретении (иллюстративная композиция катализатора полимеризации), соответствует описанию выше.

Реакция сополимеризации

В процессе реакции сополимеризации может быть использована любая известная в данной области техники методика, например полимеризация в растворе, суспензионная полимеризация, полимеризация в массе в жидкой фазе, эмульсионная полимеризация, газофазная полимеризация или полимеризация в твердой фазе.

Температура реакции может быть любой, например от -80 до 100°C, предпочтительно 10-80°C и более предпочтительно 25-50°C. При высоких температурах может ухудшиться цис-1,4-селективность, а при низких температурах может уменьшиться скорость реакции.

Время реакции может быть любым, например от 30 минут до 3 часов.

Для улучшения каталитической активности в реакционной системе и уменьшения молекулярно-массового распределения отношение изопрена к 1,3-бутадиену предпочтительно составляет 1 или более, более предпочтительно 3 или более и особенно предпочтительно 7 или более,

Для получения достаточной каталитической активности количество моль компонента (А) на 100 г первого мономера, который является одним из изопрена и 1,3-бутадиена, предпочтительно составляет 0,01 ммоль или более, и более предпочтительно 0,03 ммоль или более, а для предотвращения избыточного катализа предпочтительно это количество составляет 0,5 ммоль или менее и более предпочтительно 0,05 ммоль или менее.

Реагенты, используемые в каждом процессе, могут быть использованы без растворителя или с растворителями, подходящими для различных реагентов.

В каждом процессе реагенты и растворители предпочтительно используют после соответствующих процессов очистки, таких как дистилляция, деаэрации, сублимационная сушка и т.п.

Указанные процессы, в частности в процессе получения каталитической системы и в реакции полимеризации, предпочтительно осуществляют в атмосфере инертного газа, такого как газообразный азот или газообразный аргон.

В качестве растворителя, используемого в примере способа получения блок-сополимера, может быть использован любой растворитель, который не обладает активностью в реакции полимеризации. Примеры включают н-гексан, циклогексан и их смеси. Ароматический углеводород с высокой токсичностью (бензол, толуол, ксилол или т.п.) не является необходимым.

Способ получения блок-сополимера изопрен-бутадиен по настоящему изобретению не ограничен вышеуказанным примером способа получения. Например, в вышеуказанном примере способа получения соединение, имеющее скелет циклопентадиена, может быть добавлено в процессе реакции сополимеризации, вместо включения его в композицию катализатора полимеризации в процессе получения каталитической системы.

Блок-сополимер изопрен-бутадиен

Пример блок-сополимера изопрен-бутадиен по настоящему изобретению (иллюстративный блок-сополимер) готовится с помощью иллюстративного способа получения блок-сополимера изопрен-бутадиен по настоящему изобретению.

Пример блок-сополимера имеет чрезвычайно высокое содержание цис-1,4-связей 98% или выше. Таким образом, может быть получен блок-сополимер изопрен-бутадиен с высокой эластичностью, и он может быть использован в качестве каучукового компонента в резиновой смеси.

Структура блок-сополимера является одной из (А-В)х, А-(В-А)х, и В-(А-В)х (где А представляет собой последовательность блока звеньев мономера изопрена, В представляет собой последовательность блока звеньев мономера 1,3-бутадиена, и х представляет собой целое число, равное 1 или более). Блок-сополимер, содержащий несколько (А-В) или (В-А) структур, называется мультиблочным сополимером.

Содержание части, полученной из изопрена, в примере блок-сополимера предпочтительно составляет 20% или более и более предпочтительно 50% или более. В то же время, содержание части, полученной из бутадиена в блок-сополимере изопрен-бутадиен предпочтительно составляет 80% или менее и более предпочтительно 50% или менее. Это содержание указывает на мольное отношение по отношению ко всему блок-сополимеру.

Содержание цис-1,4-связей в части, полученной из изопрена, в примере блок-сополимера составляет 98,0% или более, предпочтительно 98,5% или более и более предпочтительно 99,0% или более. При более высоком значении способность к деформационно-индуцированной кристаллизации блок-сополимера изопрен-бутадиен может быть увеличена, а также может быть увеличена эластичность блок-сополимера изопрен-бутадиен.

Содержание транс-1,4-связей в части, полученной из изопрена, может быть любым, но предпочтительно составляет менее 2,0%, более предпочтительно менее 1,5% и особенно предпочтительно менее 1,0%. При более низком значении способность к деформационно-индуцированной кристаллизации блок-сополимера изопрен-бутадиен может быть увеличена, а также может быть увеличена эластичность блок-сополимера изопрен-бутадиен.

Содержание 1,2-винильных связей части, полученной из изопрена, может быть любым, но предпочтительно составляет 2,0% или менее, более предпочтительно 1,5% или менее и особенно предпочтительно 1,0% или менее. При более низком значении способность к деформационно-индуцированной кристаллизации блок-сополимера изопрен-бутадиен может быть увеличена, а также может быть увеличена эластичность блок-сополимера изопрен-бутадиен.

Содержание 3,4-винильных связей части, полученной из изопрена, может быть любым, но предпочтительно составляет 2,0% или менее, более предпочтительно 1,5% или менее и особенно предпочтительно 1,0% или менее. При более низком значении способность к деформационно-индуцированной кристаллизации блок-сополимера изопрен-бутадиен может быть увеличена, а также может быть увеличена эластичность блок-сополимера изопрен-бутадиен.

Указанные содержание цис-1,4-связей, содержание транс-1,4-связей, содержание 1,2-винильных связей и содержание 3,4-винильных связей относится не ко всему блок-сополимеру, а только к соответствующему содержанию в части, полученной из изопрена.

Содержание цис-1,4-связей в части, полученной из бутадиена, в иллюстративном блок-сополимере составляет 98% или более, предпочтительно 98,5% или более, и более предпочтительно 99% или более. При более высоком значении, способность к деформационно-индуцированной кристаллизации блок-сополимера изопрен-бутадиен может быть увеличена, а также может быть увеличена эластичность блок-сополимера изопрен-бутадиен.

Содержание транс-1,4-связей в части, полученной из бутадиена, может быть любым, но предпочтительно составляет менее 5%, более предпочтительно менее 3% и особенно предпочтительно менее 1%. При более низком значении способность к деформационно-индуцированной кристаллизации блок-сополимера изопрен-бутадиен может быть увеличена, а также может быть увеличена эластичность блок-сополимера изопрен-бутадиен.

Содержание винильных связей части, полученной из бутадиена, может быть любым, но предпочтительно составляет 5% или менее, более предпочтительно 3% или менее и особенно предпочтительно 1% или менее. При более низком значении способность к деформационно-индуцированной кристаллизации блок-сополимера изопрен-бутадиен может быть увеличена, а также может быть увеличена эластичность блок-сополимера изопрен-бутадиен.

Указанные содержание цис-1,4-связей, содержание транс-1,4-связей и содержание винильных связей относятся не ко всему блок-сополимеру, а только к количеству в части, полученной из бутадиена.

Когда просто указывается "содержание цис-1,4-связей" в примере блок-сополимера, без указания части изопрена или части бутадиена, содержание цис-1,4-связей указано в целом в блок-сополимере изопрен-бутадиен.

Среднечисленная молекулярная масса (Mn) иллюстративного блок-сополимера предпочтительно составляет 50000-6000000 и более предпочтительно 1000000-3000000.

Молекулярно-массовое распределение (Mw/Mn) предпочтительно составляет 4 или менее и более предпочтительно 3 или менее.

Способ получения полимера сопряженного диена согласно данному варианту осуществления может быть способом получения статистического сополимера изопрен-бутадиен, в котором сополимеризуется изопрен и 1,3-бутадиен.

Ниже описан пример способа получения статистического сополимера изопрен-бутадиен по настоящему изобретению.

Пример способа получения статистического сополимера изопрен-бутадиен по настоящему изобретению (иллюстративный способ получения статистического сополимера) требует использования вышеописанной иллюстративной композиции катализатора полимеризации по настоящему изобретению для сополимеризации изопрена и 1,3 бутадиена.

В частности, пример способа получения статистического сополимера включает:

процесс получения мономера для получения изопрена и 1,3-бутадиена;

процесс получения каталитической системы для получения вышеописанной иллюстративной композиции катализатора полимеризации по настоящему изобретению; и

реакцию сополимеризации путем смешивания композиции катализатора полимеризации с изопреном и 1,3-бутадиеном и полимеризации изопрена и 1,3-бутадиена (статистическая полимеризация).

В этом примере способа получения статистического сополимера сначала готовят вышеописанный пример композиции катализатора полимеризации по настоящему изобретению. Затем путем смешивания изопрена и 1,3-бутадиена с композицией катализатора полимеризации выполняют сополимеризацию изопрена и 1,3-бутадиена с одновременной подготовкой реакционной системы, которая включает соединение редкоземельного элемента и соединение, имеющее скелет циклопентадиена.

Процесс получения мономера

Изопрен и 1,3-бутадиен, приготовленные в процессе получения мономера, никак особенно не ограничиваются, и могут быть использованы коммерчески доступные изопрен и 1,3-бутадиен.

Процесс получения каталитической системы

Композиция катализатора полимеризации, получаемая в способе получения каталитической системы, описана ниже.

Композиция катализатора полимеризации

Пример композиции катализатора полимеризации, используемой в данном изобретении (иллюстративная композиция катализатора полимеризации), соответствует описанию выше.

Реакция сополимеризации

Для проведения реакции сополимеризации может быть использована любая известный в данной области техники методика, например полимеризация в растворе, суспензионная полимеризация, полимеризация в массе в жидкой фазе, эмульсионная полимеризация, газофазная полимеризация или полимеризация в твердой фазе.

Температура реакции может быть любой, например от -80 до 100°C, предпочтительно 10-80°C и более предпочтительно 25-50°C. При высоких температурах может ухудшиться цис-1,4-селективность, а при низких температурах может уменьшиться скорость реакции.

Время реакции может быть любым, например от 30 минут до 3 часов.

Для улучшения каталитической активности в реакционной системе и уменьшения молекулярно-массового распределения отношение изопрена к 1,3-бутадиену предпочтительно составляет 1 или более, более предпочтительно 3 или более, и особенно предпочтительно 7 или более.

Для получения достаточной каталитической активности количество моль компонента (А) на 100 г общего количества мономеров (общее количество изопрена и 1,3-бутадиена) предпочтительно составляет 0,01 ммоль или более, и более предпочтительно 0,03 ммоль или более, и для предотвращения избыточного катализа это количество предпочтительно составляет 0,5 ммоль или менее и более предпочтительно 0,05 ммоль или менее.

Реагенты, используемые в каждом процессе, могут быть использованы без растворителя или с растворителями, подходящими для различных реагентов.

В каждом процессе реагенты и растворители предпочтительно используют после соответствующей очистки, такой как дистилляция, деаэрации, сублимационная сушка и т.п.

Указанные процессы, в частности в процессе получения каталитической системы и в реакции полимеризации, предпочтительно осуществляют в атмосфере инертного газа, такого как газообразный азот или газообразный аргон.

В качестве растворителя, используемого в иллюстративном способе получения статистического сополимера, может быть использован любой растворитель, который не обладает активностью в реакции полимеризации. Примеры включают н-гексан, циклогексан и их смесь. Ароматический углеводород с высокой токсичностью (бензол, толуол, ксилол или т.п.) не является необходимым.

Способ получения статистического сополимера изопрен-бутадиен по настоящему изобретению не ограничивается вышеуказанным иллюстративным способов получения. Например, в вышеуказанном примере способа получения соединение, имеющее скелет циклопентадиена, может быть добавлено в ходе реакции сополимеризации, вместо включения его в композицию катализатора полимеризации в процессе получения каталитической системы.

Статистический сополимер изопрен-бутадиен

Пример статистического сополимера изопрен-бутадиен по настоящему изобретению (иллюстративный статистический сополимер) получают способом получения статистического сополимера изопрен-бутадиен по настоящему изобретению.

Пример статистического сополимера имеет чрезвычайно высокое содержание цис-1,4-связей 98% или выше. Таким образом, может быть получен статистический сополимер изопрен-бутадиен с высокой эластичностью, и он может быть использован в качестве каучукового компонента в резиновой смеси.

В статистическом сополимере последовательность мономерных звеньев изопрена и 1,3-бутадиена не упорядочена.

Содержание части полученной из изопрена в иллюстративном статистическом сополимере предпочтительно составляет 20% или более и более предпочтительно 50% или более. В то же время, содержание части, полученной из бутадиена, в статистическом сополимере изопрен-бутадиен предпочтительно составляет 80% или менее и более предпочтительно 50% или менее. Это содержание указывает молярное отношение ко всему статистическому сополимеру.

Содержание цис-1,4-связей в части, полученной из изопрена, в иллюстративном статистическом сополимере составляет 98,0% или более, предпочтительно 98,5% или более и более предпочтительно 99,0% или более. При увеличении значения способность к деформационно-индуцированной кристаллизации статистического сополимера изопрен-бутадиен может быть увеличена, а также может быть увеличена эластичность статистического сополимера изопрен-бутадиен.

Содержание транс-1,4-связей в части, полученной из изопрена, может быть любым, но предпочтительно составляет менее 2,0%, более предпочтительно менее 1,5% и особенно предпочтительно менее чем 1,0%. При снижении этого значения способность к деформационно-индуцированной кристаллизации статистического сополимера изопрен-бутадиен может быть увеличена, а также может быть увеличена эластичность статистического сополимера изопрен-бутадиен.

Содержание 1,2-винильных связей части, полученной из изопрена, может быть любым, но предпочтительно составляет 2,0% или менее, более предпочтительно 1,5% или менее и особенно предпочтительно 1,0% или менее. При снижении этого значения способность к деформационно-индуцированной кристаллизации статистического сополимера изопрен-бутадиен может быть увеличена, а также может быть увеличена эластичность статистического сополимера изопрен-бутадиен.

Содержание 3,4-винильных связей в части, полученной из изопрена, может быть любым, но предпочтительно составляет 2,0% или менее, более предпочтительно 1,5% или менее и особенно предпочтительно 1,0% или менее. При снижении значения способность к деформационно-индуцированной кристаллизации статистического сополимера изопрен-бутадиен может быть увеличена, а также может быть увеличена эластичность статистического сополимера изопрен-бутадиен.

Указанные содержание цис-1,4-связей, содержание транс-1,4-связей, содержание 1,2-винильных связей и содержание 3,4-винильных связей относятся не ко всему статистическому сополимеру, а к количеству в части, полученной из изопрена.

Содержание цис-1,4-связей в части, полученной из бутадиена, в примере статистического сополимера составляет 98% или более, предпочтительно 98,5% или более и более предпочтительно 99% или более. При повышении этого значения способность к деформационно-индуцированной кристаллизации статистического сополимера изопрен-бутадиен может быть увеличена, а также может быть увеличена эластичность статистического сополимера изопрен-бутадиен.

Содержание транс-1,4-связей в части, полученной из бутадиена, может быть любым, но предпочтительно составляет менее 5%, более предпочтительно менее 3% и особенно предпочтительно менее 1%. При снижении этого значения способность к деформационно-индуцированной кристаллизации статистического сополимера изопрен-бутадиен может быть увеличена, а также может быть увеличена эластичность статистического сополимера изопрен-бутадиен.

Содержание винильных связей в части, полученной из бутадиена, может быть любым, но предпочтительно составляет 5% или менее, более предпочтительно 3% или менее и особенно предпочтительно 1% или менее. При снижении этого значения способность к деформационно-индуцированной кристаллизации статистического сополимера изопрен-бутадиен может быть увеличена, а также может быть увеличена эластичность статистического сополимера изопрен-бутадиен.

Содержание цис-1,4-связей, содержание транс-1,4-связей, и содержание винильных связей относятся не ко всему статистическому сополимеру, а только к количеству в части, полученной из бутадиена.

Когда просто указано "содержание цис-1,4-связей" в иллюстративном статистическом сополимере без указания части изопрена или части бутадиена, содержание цис-1,4-связи приводится в отношении всего статистического сополимера изопрен-бутадиен.

Среднечисленная молекулярная масса (Мn) иллюстративного статистического сополимера предпочтительно составляет 50000-6000000 и более предпочтительно 1000000-3000000.

Молекулярно-массовое распределение (Mw/Mn) предпочтительно составляет 4 или менее и более предпочтительно 3 или менее.

Резиновая смесь

Пример резиновой смеси по настоящему изобретению (иллюстративная резиновая смесь) должен включать пример полимера сопряженного диена по настоящему изобретению. Иллюстративный полимер сопряженного диена по настоящему изобретению может быть каучуковым компонентом.

Пример резиновой смеси может включать каучуковый компонент, отличный от иллюстративного полимера сопряженного диена, и может включать наполнитель, ингибитор старения, пластификатор, стеариновую кислоту, оксид цинка, ускоритель вулканизации, вулканизирующий агент, масло, серу или т.п.

Пример резиновой смеси может быть приготовлен способом, известным специалистам в данной области техники.

Шина

Пример шины по настоящему изобретению (иллюстративная шина) должен быть приготовлен с использованием примера резиновой смеси по настоящему изобретению. Все элементы иллюстративной шины могут быть изготовлены с использованием иллюстративной резиновой смеси.

Пример шины может быть приготовлен способом, известным специалистам в данной области техники.

Резиновые изделия, отличные от шины, такие как обувь, ремни, настилы и т.п., также могут быть приготовлены с использованием иллюстративной резиновой смеси.

Примеры

Настоящее изобретение будет ниже описано более подробно со ссылкой на примеры, которые не предназначены для какого-либо ограничения настоящего изобретения.

Получение полимеров сопряженного диена

Полимеры сопряженного диена готовят в соответствии со следующими экспериментальными особенностями.

Пример А1

Сначала 800 г гексанового раствора, включающего 120 г (1,76 моль) изопрена (мономер сопряженного диена) добавляют в тщательно высушенный 2 л реактор из нержавеющей стали.

В то же время, 70,0 мкмоль трибисметилсилиламида гадолиния (Gd[N(SiMe3)2]3) (компонент (А)), 140,0 мкмоль 2-фенилиндена (компонент (В)) и 0,70 ммоль гидрида диизобутилалюминия (компонент (С)) добавляют в стеклянный контейнер в перчаточном боксе в атмосфере азота, и растворяют в 30 мл гексана. Затем ММАО (ММАО-3А, производства Tosoh Finechem Corporation) (компонент (D)) добавляют в стеклянный контейнер при мольном отношении алюминия в ММАО к гадолинию в трибисметилсилиламиде гадолиния, равном 200. Затем 140,0 мкмоль хлорида диэтилалюминия (компонент (Е-1)) дополнительно добавляют для получения каталитической композиции полимеризации.

Затем композицию катализатора полимеризации удаляют из перчаточного бокса и количество каталитической композиции полимеризации, включающее 60,0 мкмоль гадолиния, добавляют в 2 л реактор, содержащий изопрен. Эту реакционную систему выдерживают при 50оС в течение 60 минут, и выполняют реакцию полимеризации изопрена. Затем 5 мл раствора 2,2'-метилен-бис-(6-трет-бутил-4-этилфенола) (Nocrac NS-5, производства Ouchi Shinko Chemical Industrial Co., Ltd.) в изопропиловом спирте (5% мас.) добавляют к реакционной системе, чтобы остановить реакцию полимеризации. Кроме того, продукт реакции осаждают и отделяют путем добавления большого количества метанола в реактор. Затем продукт сушат под вакуумом при 60°C для получения полимера AA (выход: 116 г).

В ходе этого получения не используют ароматический углеводород (толуол или т.п.).

Пример А2

Готовят композицию катализатора полимеризации и проводят реакцию полимеризации таким же образом, что и в примере А1, за исключением использования 3-бензилиндена вместо 2-фенилиндена, чтобы получить полимер AB (выход: 116 г).

Пример A3

Готовят композицию катализатора полимеризации и проводят реакцию полимеризации таким же образом, что и в примере А1, за исключением использования индена вместо 2-фенилиндена, для получения полимера АС (выход 105 г).

Сравнительный пример А1

Готовят композицию катализатора полимеризации и проводят реакцию полимеризации таким же образом, что и в примере А1, за исключением того, что не используют 2-фенилинден и реакционную систему выдерживают при 50°C в течение 180 минут, чтобы получить полимер AD (выход: 60 г).

Сравнительный пример А2

Готовят композицию катализатора полимеризации и проводят реакцию полимеризации таким же образом, что и в примере А1, за исключением использования бис(диметилсилиламида) бис(2-фенилинденил)гадолиния ((2-PhC9H6)2GdN(SiHMe2)2) (металлоценовый катализатор) вместо три(бисметилсилиламида)гадолиния и реакционную систему выдерживают при 50°C в течение 180 минут, чтобы получить полимер AE (выход: 75 г).

Пример А4

Сначала 800 г раствора в гексане, содержащего 150 г (2,78 моль) 1,3-бутадиена (мономер сопряженного диена) добавляют в тщательно высушенный 2 л реактор из нержавеющей стали.

С другой стороны, 15,0 мкмоль трибисметилсилиламида гадолиния (Gd[N(SiMe3)2]3) (компонент (А)), 45,0 мкмоль 3-бензилиндена (компонент (В)) и 0,018 ммоль гидрида диизобутилалюминия (компонент (С)) добавляют в стеклянный контейнер в перчаточном боксе в атмосфере азота и растворяют в 10 мл гексана. Затем ММАО (ММАО-3А, производства Tosoh Finechem Corporation) (компонент (D)) добавляют в стеклянный контейнер при мольном отношении алюминия в ММАО к гадолинию в трибисметилсилиламиде гадолиния 500. Затем дополнительно добавляют 30,0 мкмоль хлорида диэтилалюминия (компонент (Е-1)) для получения композиции катализатора полимеризации.

Затем композицию катализатора полимеризации удаляют из перчаточного бокса и количество композиции катализатора полимеризации, включающее 15,0 мкмоль гадолиния, добавляют в 2 л реактор, содержащий 1,3-бутадиен. Эту реакционную систему выдерживают при 50оС в течение 60 минут и выполняют реакцию полимеризации изопрена. Затем 5 мл раствора 2,2'-метилен-бис-(6-трет-бутил-4-этилфенола) (Nocrac NS-5, производства Ouchi Shinko Chemical Industrial Co., Ltd.) в изопропиловом спирте (5% мас.) добавляют к реакционной системе, чтобы остановить реакцию полимеризации. Кроме того, продукт реакции осаждают и отделяют путем добавления в реактор большого количества метанола. Продукт затем сушат под вакуумом при 60°C для получения полимера AF (выход: 116 г).

В ходе этого получения не используют ароматический углеводород (толуол или т.п.).

Пример А5

Готовят композицию катализатора полимеризации и проводят реакцию полимеризации таким же образом, что и в примере А4, за исключением использования TMAO (TMAO-341, производства Tosoh Finechem Corporation) вместо ММАО, чтобы получить полимер AG (выход: 145 г).

Пример A6

Готовят композицию катализатора полимеризации и проводят реакцию полимеризации таким же образом, что и в примере А4, за исключением использования 2-фенилиндена вместо 3-бензилиндена, чтобы получить полимер AH (выход: 145 г).

Пример A7

Готовят композицию катализатора полимеризации готовят и проводят реакцию полимеризации таким же образом, что и в примере А4, за исключением использования 3-метил-2-фенилиндена вместо 3-бензилиндена, чтобы получить полимер AI (выход: 105 г).

Пример A8

Готовят композицию катализатора полимеризации и проводят реакцию полимеризации таким же образом, что и в примере А4, за исключением использования 3-бензил-2-фенилиндена вместо 3-бензилиндена, чтобы получить полимер AJ (выход: 105 г).

Пример A9

Готовят композицию катализатора полимеризации и проводят реакцию полимеризации таким же образом, что и в примере А4, за исключением использования индена вместо 3-бензилиндена, чтобы получить полимер АК (выход: 105 г).

Сравнительный пример А3

Готовят композицию катализатора полимеризации и проводят реакцию полимеризации таким же образом, что и в примере А4, за исключением того, что не используют 3-бензилинден и реакционную систему выдерживают при 60°С в течение 180 минут, чтобы получить полимер АL (выход: 60 г).

Пример А10

Готовят композицию катализатора полимеризации и проводят реакцию полимеризации таким же образом, что и в примере А4, за исключением использования РМАО (TMAO-211, производства Tosoh Finechem Corporation) вместо ММАО и реакционную систему выдерживают при 60°С в течение 180 минут, чтобы получить полимерный AM (выход: 30 г).

Пример А11

Сначала 400 г раствора в гексане, содержащего 70 г (1,29 моль) 1,3-бутадиена (мономер сопряженного диена), добавляют в тщательно высушенный 2 л реактор из нержавеющей стали.

С другой стороны, 50,4 мкмоль трибисметилсилиламида гадолиния (Gd[N(SiMe3)2]3) (компонент (А)), 100,0 мкмоль 3-бензилиндена (компонент (В)) и 0,75 ммоль гидрида диизобутилалюминия (компонент (С)) добавляют в стеклянный контейнер в перчаточном боксе в атмосфере азота и растворяют в 30 мл гексана. Затем TМАО (TМАО341, производства Tosoh Finechem Corporation) (компонент (D)) добавляют в стеклянный контейнер при мольном отношении алюминия в TМАО к гадолинию в трибисметилсилиламиде гадолиния, равном 67. Затем дополнительно добавляют 25,2 мкмоль хлорида диэтилалюминия (компонент (Е-1)) для получения композиции катализатора полимеризации.

Затем композицию катализатора полимеризации удаляют из перчаточного бокса и количество композиции катализатора полимеризации, включающее 40,0 мкмоль гадолиния, добавляют в 2 л реактор, содержащий 1,3-бутадиен. Эту реакционную систему выдерживают при 50оС в течение 40 минут, и выполняют реакцию полимеризации 1,3-бутадиена. Затем 1 мл раствора 2,2'-метилен-бис-(6-трет-бутил-4-этилфенола) (Nocrac NS-5, производства Ouchi Shinko Chemical Industrial Co., Ltd.) в изопропиловом спирте (5% мас.) добавляют к реакционной системе, чтобы остановить реакцию полимеризации. Кроме того, продукт реакции осаждают и отделяют путем добавления большого количества изопропанола в реактор. Продукт затем сушат под вакуумом при 60°C для получения полимера AN (выход: 66 г).

Примеры A12-A15

Готовят композицию катализатора полимеризации и проводят реакцию полимеризации таким же образом, что и в примере A11, за исключением количества добавленного хлорида диэтилалюминия 50,4 мкмоль (пример А12), 100,8 мкмоль (пример А13), 504 мкмоль (пример А14), 1008 мкмоль (пример А15), чтобы получить полимеры АО-AR (выход: 66 г в примере А12, 67 г в примере А13, 66 г в примере А14 и 65 г в примере A15).

Пример А16

Готовят композицию катализатора полимеризации и проводят реакцию полимеризации таким же образом, что и описано в примере A11, за исключением добавления хлорида диэтилалюминия, чтобы получить полимер AS (выход 60 г).

Пример А17

Сначала 550 г раствора в гексане, содержащего 100 г (1,85 моль) 1,3-бутадиена (мономер сопряженного диена), добавляют в тщательно высушенный 2 л реактор из нержавеющей стали.

С другой стороны, 15,0 мкмоль трибисметилсилиламида гадолиния (Gd[N(SiMe3)2]3) (компонент (А)), 30,0 мкмоль 2-фенилиндена (компонент (В)) и 0,60 ммоль гидрида диизобутилалюминия (компонент (С)) и 6,0 ммоль триизобутилалюминия (компонент (С)) добавляют в стеклянный контейнер в перчаточном боксе в атмосфере азота и растворяют в 10 мл гексана. Затем MМАО (MМАО-3A, производства Tosoh Finechem Corporation) (компонент (D)) добавляют в стеклянный контейнер при мольном отношении алюминия в MМАО к гадолинию в трибисметилсилиламиде гадолиния, равном 400, для получения композиции катализатора полимеризации.

Затем композицию катализатора полимеризации удаляют из перчаточного бокса и количество композиции катализатора полимеризации, включающее 10,0 мкмоль гадолиния, добавляют в 2 л реактор, содержащий 1,3-бутадиен. Эту реакционную систему выдерживают при 50оС в течение 80 минут, и выполняют реакцию полимеризации 1,3-бутадиена. Затем 5 мл 2,2'-метилен-бис-(6-трет-бутил-4-этилфенола) (Nocrac NS-5, производства Ouchi Shinko Chemical Industrial Co., Ltd.) раствора в изопропиловом спирте (5% мас.) добавляют к реакционной системе, чтобы остановить реакцию полимеризации. Кроме того, продукт реакции осаждают и отделяют путем добавления большого количества метанола в реактор. Продукт затем сушат под вакуумом при 60°C для получения полимера АТ (выход: 94 г).

В ходе указанного получения ароматический углеводород (толуол или т.п.) не используется.

Пример А18

Готовят композицию катализатора полимеризации и проводят реакцию полимеризации таким же образом, что и в примере A17, за исключением сокращения вдвое количества используемых трибисметилсилиламида гадолиния и 2-фенилиндена, для получения полимера AU (выход: 65 г).

Сравнительный пример А4

Готовят композицию катализатора полимеризации и проводят реакцию полимеризации таким же образом, что и в примере А17, за исключением того, что не используют 2-фенилинден и реакционную систему выдерживают при 50°С в течение 180 минут, чтобы получить полимер AV (выход: 60 г).

Сравнительный пример А5

Готовят композицию катализатора полимеризации и проводят реакцию полимеризации таким же образом, что и в примере A17, за исключением сокращения вдвое количества используемого трибисметилсилиламида гадолиния, но полимер не был получен.

Пример А19

Готовят композицию катализатора полимеризации и проводят реакцию полимеризации таким же образом, что и в примере A17, за исключением использования бис(диметилсилиламида) бис(2-фенилинденил)гадолиния ((2-PhC9H6)2GdN(SiHMe2)2) (металлоценовый катализатор) вместо трибисметилсилиламида гадолиния и 2-фенилиндена и реакционную систему выдерживают при 50°С в течение 180 минут, чтобы получить полимер AX (выход: 78 г).

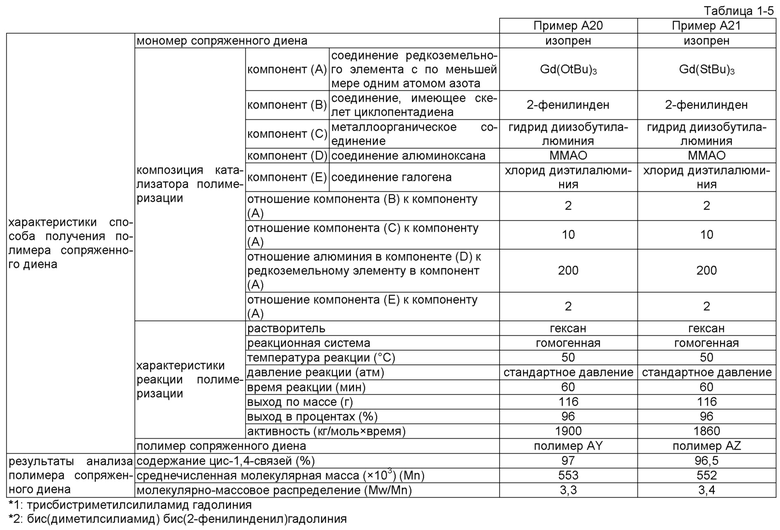

Пример А20

Готовят композицию катализатора полимеризации и проводят реакцию полимеризации таким же образом, что и в примере А1, за исключением использования Gd(OtBu)3 вместо трибисметилсилиламида гадолиния, чтобы получить полимер AY (выход: 116 г).

Пример А21

Готовят композицию катализатора полимеризации и проводят реакцию полимеризации таким же образом, что и в примере А1, за исключением использования Gd(StBu)3 вместо трибисметилсилиламида гадолиния, чтобы получить полимер AZ (выход 116 г).

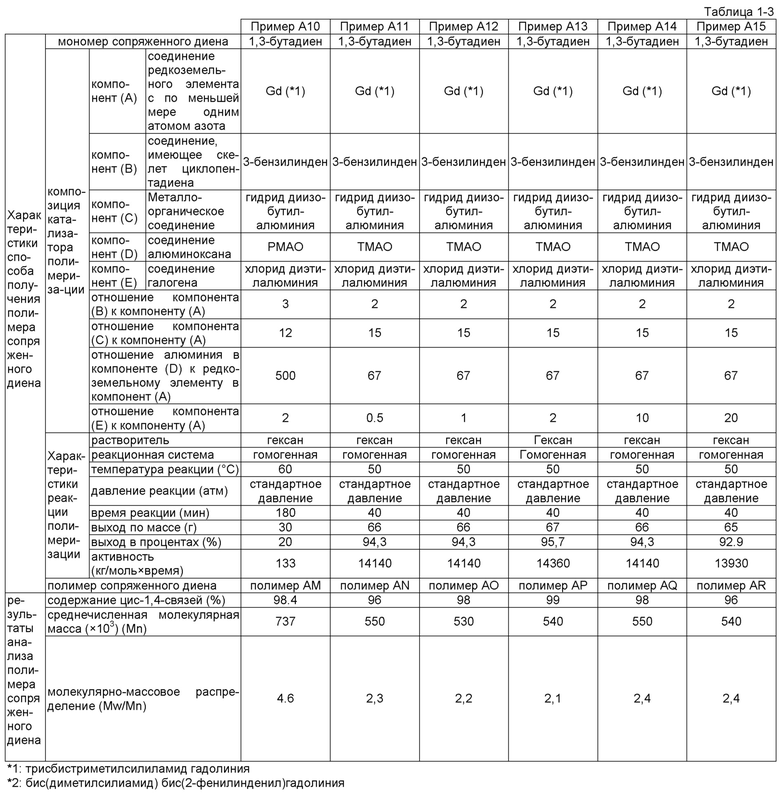

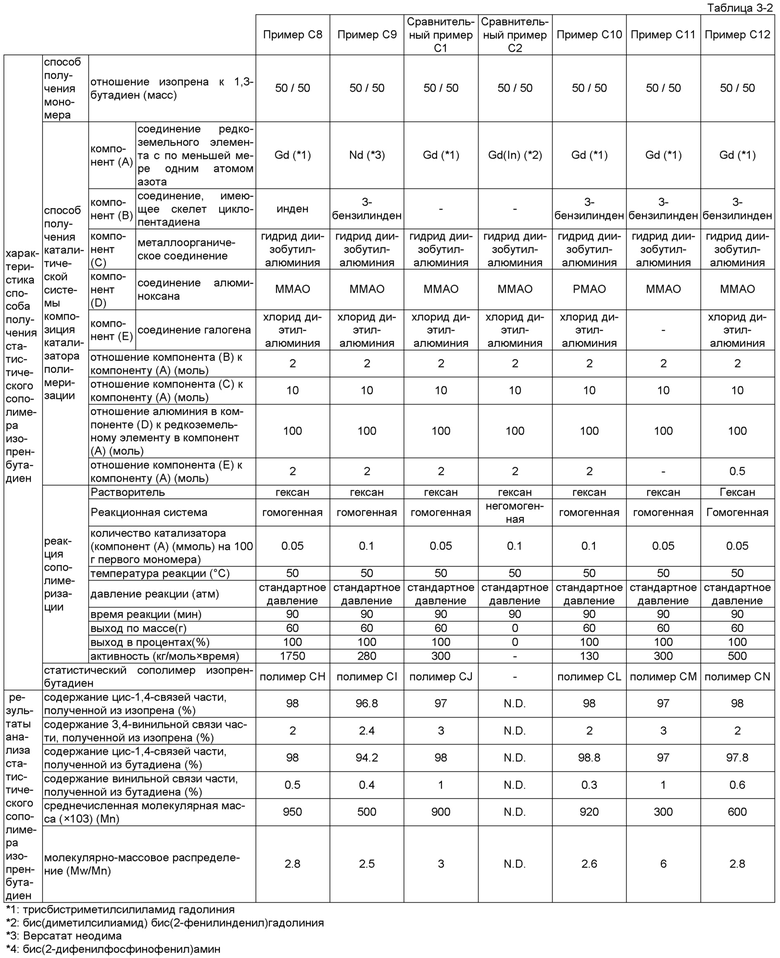

Более подробная информация о приготовлении композиции катализатора полимеризации и получении полимера сопряженного диена в каждом примере А и сравнительном примере А, приводится в таблице 1.

Каталитическая активность композиции катализатора полимеризации в ходе описанного получения рассчитывают по следующей формуле,

(выход (кг))/((количество используемого компонента (А) (моль)) × (время реакции (часы)))

Анализ полимеров сопряженных диенов

Анализы (1) и (2) выполняют на полимерах А, полученных, как описано выше.

(1) Анализ микроструктуры (содержание цис-1,4-связей)

Для каждого из полученных полимеров А регистрируют спектр ЯМР с использованием ЯМР (AVANCE 600 производства Bruker). Из соотношения между интегральными интенсивностями пиков, полученных с использованием 1Н-ЯМР и 13С-ЯМР (1Н-ЯМР: δ 4,6-4,8 (=СН2 3,4-винильная группа), 5,0-5,2 (-CH= 1,4-группа), (13С-ЯМР: δ 23,4 (1,4-цис группа), 15,9 (1,4-транс группа), 18,6 (3,4-группа)), рассчитывают содержание цис-1,4-связей (%).

(2) Анализ среднечисленной молекулярной массы (Mn) и молекулярно-массового распределения (Mw/Mn)

С помощью гель-проникающей хроматографии (ГПХ) (HLC-8220 GPC производства Tosoh Corporation; две колонки: TSKgel GMHXL производства Tosoh Corporation; детектор: дифференциальный рефрактометр (RI)), с монодисперсным полистиролом в качестве эталона, вычисляют среднечисленную молекулярную массу (Mn) и молекулярно-массовое распределение (Mw/Mn) полимеров относительно полистирола. Температура измерения составляет 40°C, и элюентом является ТГФ.

Более подробная информация о результатах анализа полимера сопряженного диена в каждом примере А и сравнительном примере А приведена в таблице 1.

Таблица 1-1

*1: трисбистриметилсилиламид гадолиния

*2: бис(диметилсилиамид) бис(2-фенилинденил)гадолиния

Сравнение примеров А1-А21 и сравнительных примеров А1-А5 показывает, что композиция катализатора полимеризации по настоящему изобретению, которая включает соединение, имеющее скелет циклопентадиена, дает более высокую каталитическую активность, чем композиция катализатора полимеризации, который не содержит такое соединение. Следовательно, в примерах A1-A21 получены искомые эффекты данного изобретения.

Кроме того, сравнение примеров А1-А21 и сравнительного примера А2, показывает, что композиция катализатора полимеризации по настоящему изобретению приводит к более высокой растворимости и каталитической активности в алифатическом углеводороде (гексан), чем известная композиция, включающая катализатор, образованный катионным комплексом соединения гадолиния металлоценового типа в качестве основного катализатора, но не включающая соединение, имеющее скелет циклопентадиена. Следовательно, в примерах A1-A21 получены искомые эффекты данного изобретения.

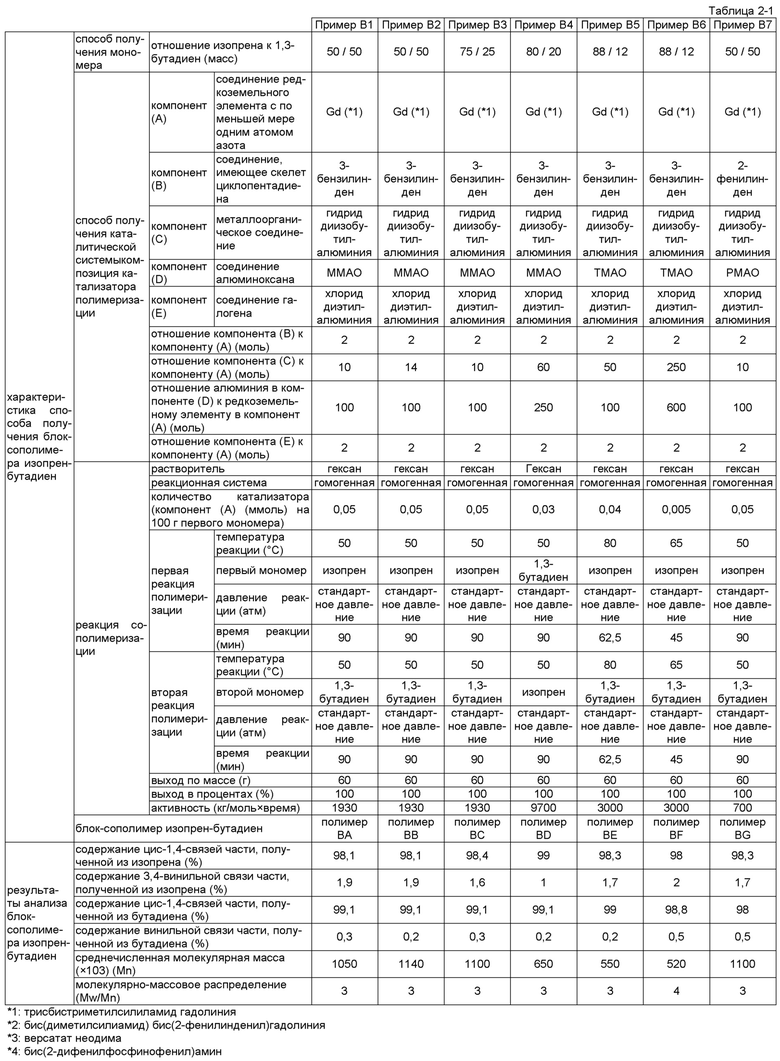

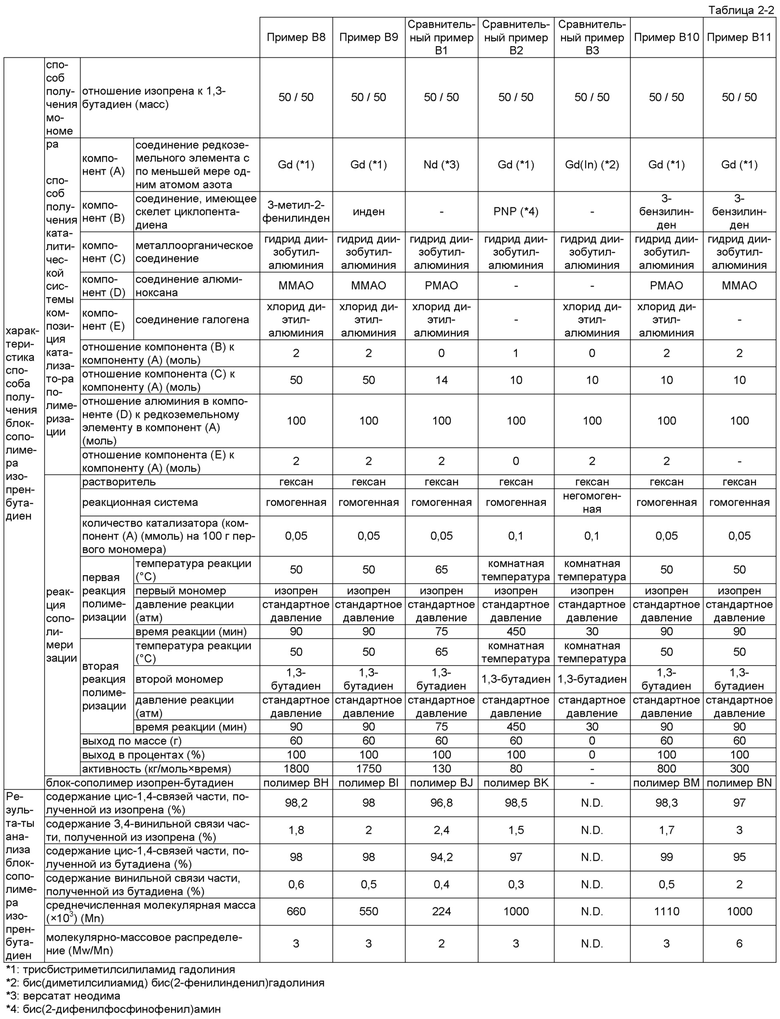

Приготовление блок-сополимеров изопрен-бутадиен

Блок-сополимеры изопрен-бутадиен готовят в соответствии со следующими экспериментальными точками.

Пример B1

Сначала 200 г раствора в гексане, включающего 30 г (0,44 моль) изопрена, добавляют в тщательно высушенный 1 л реактор из нержавеющей стали.

С другой стороны, 39,0 мкмоль трисбисметилсилиламида гадолиния (Gd[N(SiMe3)2]3) (компонент (А)), 78,0 мкмоль 3-бензилиндена (компонент (В)) и 0,39 ммоль гидрида диизобутилалюминия (компонент (С)) добавляют в стеклянный контейнер в перчаточном боксе в атмосфере азота и растворяют в 30 мл гексана. Затем ММАО (ММАО-3А, производства Tosoh Finechem Corporation) (компонент (D)) добавляют в стеклянный контейнер при мольном отношении алюминия в ММАО к гадолинию в трибисметилсилиламиде гадолиния 100. Затем 78,0 мкмоль хлорида диэтилалюминия (компонент (Е-1)) дополнительно добавляют для получения композиции катализатора полимеризации.

Затем композицию катализатора полимеризации удаляют из перчаточного бокса и количество композиции катализатора полимеризации, включающее 15,0 мкмоль гадолиния, добавляют в 1 л реактор, содержащий изопрен. Эту реакционную систему выдерживают при 50°С в течение 90 минут и проводят реакцию полимеризации изопрена.

Затем 130 г раствора в гексане, содержащего 30 г (0,56 моль) 1,3-бутадиена, добавляют к реакционному раствору полимера. Эту реакционную систему, как и с предыдущем случае, выдерживают при 50°С в течение 90 минут и проводят реакцию полимеризации 1,3-бутадиена.

Затем реакцию полимеризации останавливают добавлением 2 мл изопропанола в реакционную систему. Кроме того, продукт реакции осаждают и отделяют путем добавления большого количества метанола в реактор. Продукт затем высушивают под вакуумом при 60°C для получения полимера BA (выход: 60 г).

В ходе этого получения не используют ароматический углеводород (толуол или т.п.).

Пример В2

Готовят композицию катализатора полимеризации и проводят реакцию полимеризации таким же образом, что и в примере B1, за исключением того, что количество гидрида диизобутилалюминия составляет 0,55 ммоль и для получения полимера BB применяется композиция, указанная в таблице 2 (выход: 60 г).

Пример B3

Сначала 260 г раствора в гексане, включающего 45 г (0,66 моль) изопрена добавляют в тщательно высушенный 1 л реактор из нержавеющей стали.

С другой стороны, 29,0 мкмоль трисбисметилсилиламида гадолиния (Gd[N(SiMe3)2]3) (компонент (А)), 58,0 мкмоль 3-бензилиндена (компонент (В)) и 0,39 ммоль гидрида диизобутилалюминия (компонент (С)) добавляют в стеклянный контейнер в перчаточном боксе в атмосфере азота и растворяют в 25 мл гексана. Затем ММАО (ММАО-3А, производства Tosoh Finechem Corporation) (компонент (D)) добавляют в стеклянный контейнер при мольном отношении алюминия в ММАО к гадолинию в трибисметилсилиламиде гадолиния 100. Затем 58,0 мкмоль хлорида диэтилалюминия (компонент (Е-1)) дополнительно добавляют для получения композиции катализатора полимеризации.