Изобретение относится к области литейного производства и может быть использовано при отливке слитков из алюминия.

Уровень техники

Во всем мире для производства алюминиевых слитков широко используется способ вертикального полунепрерывного литья с прямым охлаждением слитков.

Сущность способа заключается в непрерывной подаче жидкого металла в водоохлаждаемую изложницу (кристаллизатор) с подвижным дном, роль которого выполняет подвижный поддон, перемещающийся в вертикальном направлении. Охлаждающая вода подается во внутренние камеры кристаллизатора, поддерживает низкую температуру стенок, которые соприкасаются с жидким алюминием. За счет этого первичного охлаждения вблизи стенки кристаллизатора формируется первоначальная затвердевшая оболочка слитка. Затем охлаждающая вода через отверстия кристаллизатора поступает непосредственно на сформировавшуюся поверхность слитка и обеспечивает дальнейшую кристаллизацию слитка. Литье прекращается при достижении слитком заданной длины, затем процесс повторяется вновь. В процессе литья на рабочую поверхность кристаллизатора подается смазка, обеспечивающая получение более гладкой поверхности слитка, защиту рабочей поверхности кристаллизатора от повреждения.

Известна конструкция кристаллизатора с системой управления смазкой (патент РФ №2352433, опубл. 20.04.2009, МПК B22D 11/07), содержащая трубопровод для смазки, обеспечивающий подачу потока смазки и распределение смазки вокруг полости литейной формы, и пробку трубопровода для смазки, обеспечивающую предотвращение самопроизвольного вытекания смазки через выходные отверстия трубопровода после окончания процесса отливки слитка. Пробка размещена внутри трубопровода, или в выходных отверстиях для смазки, или рядом с выходными отверстиями для смазки. Пробка выполнена в виде эластичного баллона, или пористой диафрагмы, или поворотного клапана, или перегородки с капиллярными отверстиями.

Недостатками данной конструкции являются: сложность практического осуществления предложенных вариантов; необходимость подачи сжатого воздуха для растягивания эластичного баллона; закупорка пор диафрагмы или капиллярных отверстий перегородки; длительное время заполнения каналов смазкой вследствие преждевременного вытекания смазки из выходных отверстий, расположенных ближе к впускному патрубку; необходимость снятия крышки для очистки выходных отверстий (конструктивно выходные отверстия расположены под крышкой с эластичным баллоном).

Известен кристаллизатор для вертикального литья слитков из алюминия и алюминиевых сплавов (патент РФ №2281183, опубл. 10.08.2006, МПК B22D 11/04, B22D 11/07). В верхней части корпуса кристаллизатора выполнена проточка для подвода жидкой смазки с каналами для подвода смазки на рабочую поверхность кристаллизатора. Сверху проточка с каналами закрыта крышкой. Проточка для подвода жидкой смазки выполняется по всему контуру кристаллизатора, чтобы обеспечить равномерное распределение смазки

Данное техническое решение принимается в качестве прототипа.

Недостатками данного кристаллизатора-прототипа являются длительное время заполнения проточки смазкой вследствие преждевременного вытекания смазки из каналов, расположенных ближе к впускному патрубку, а также самопроизвольное вытекание смазки из каналов после окончания процесса отливки слитка.

Раскрытие изобретения

Известно, что время заполнения устройства подачи смазкой зависит от многих факторов, таких как давление, вязкость смазки, размеры проточек и выходных отверстий, и может составлять от 10 до 40 минут. На практике наблюдается преждевременное вытекание смазки из выходных отверстий, расположенных ближе к впускному патрубку, при заполнении устройства и самопроизвольное вытекание смазки из всех выходных отверстий после окончания процесса отливки слитка.

Необходимость периодической очистки выходных отверстий, требует в конструкции кристаллизатора-аналога снятия крышки и последующего заполнения устройства смазкой. Очевидно, что каждый слив и заполнение устройства смазкой нежелателен из-за потерь времени.

Технической задачей изобретения является разработка конструкции кристаллизатора для литья алюминиевых слитков с устройством подачи смазки, которая сократит время заполнения устройства смазкой, обеспечит одновременное начало подачи смазки из выходных отверстий по всему периметру крышки на рабочую поверхность кристаллизатора, удержит смазку после окончания процесса отливки слитка, упростит процесс очистки выходных отверстий.

Достижение указанной технической задачи обеспечивается тем, что в кристаллизаторе для литья алюминиевых слитков, содержащем корпус, крышку, размещенную в верхней части корпуса и устройство подачи смазки на рабочую поверхность кристаллизатора, новым является то, что устройство подачи смазки размещено внутри крышки кристаллизатора и выполнено в виде двух проточек, выполненных со стороны внешнего и внутреннего контура крышки, при этом проточки соединены между собой каналами, причем проточка со стороны внешнего контура крышки соединена с впускным патрубком подачи смазки, проточка со стороны внутреннего контура крышки соединена с выходными отверстиями, а в соединительных каналах установлены гидравлические обратные клапаны, выполненные с возможностью открытия упомянутых каналов под давлением и поступления смазки из одной проточки в другую и через выходные отверстия по всему периметру крышки на рабочую поверхность корпуса кристаллизатора.

В частном исполнении давление открытия обратных клапанов составляет 0,05-0,5 бар, предпочтительно 0,1-0,2 бар; выходные отверстия располагаются на внутренней поверхности крышки на расстоянии 15-50 мм друг от друга, предпочтительно 20-30 мм; выходные отверстия выполнены диаметром вскрытия отверстий в проточку 0,5-1,5 мм, при этом диаметр выходных отверстий на выходе составляет 3-6 мм; площадь сечения проточки, выполненной со стороны внутреннего контура крышки, составляет 50-70% от площади сечения проточки, выполненной со стороны внешнего контура крышки.

Отличиями заявляемого изобретения являются:

устройство подачи смазки размещено внутри крышки кристаллизатора;

- давление открытия обратных клапанов составляет 0,05-0,5 бар, предпочтительно 0,1-0,2 бар;

- выходные отверстия располагаются на внутренней поверхности крышки с шагом 15-50 мм, предпочтительно 20-30 мм;

- выходные отверстия имеют переменный диаметр. Диаметр вскрытия отверстия в проточку составляет 0,5-1,5 мм. Диаметр на выходе составляет 3-6 мм;

- площадь поперечного сечения проточки, выполненной со стороны внутреннего контура крышки, составляет 50-70% от площади поперечного сечения проточки, выполненной со стороны внешнего контура.

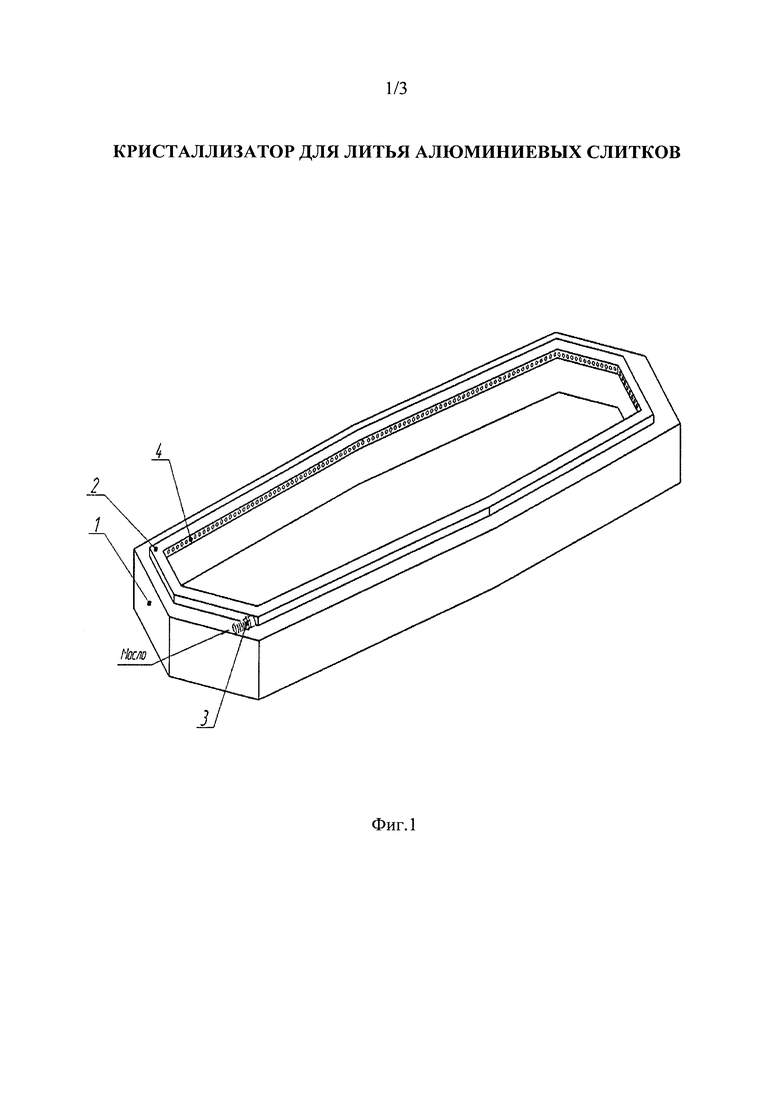

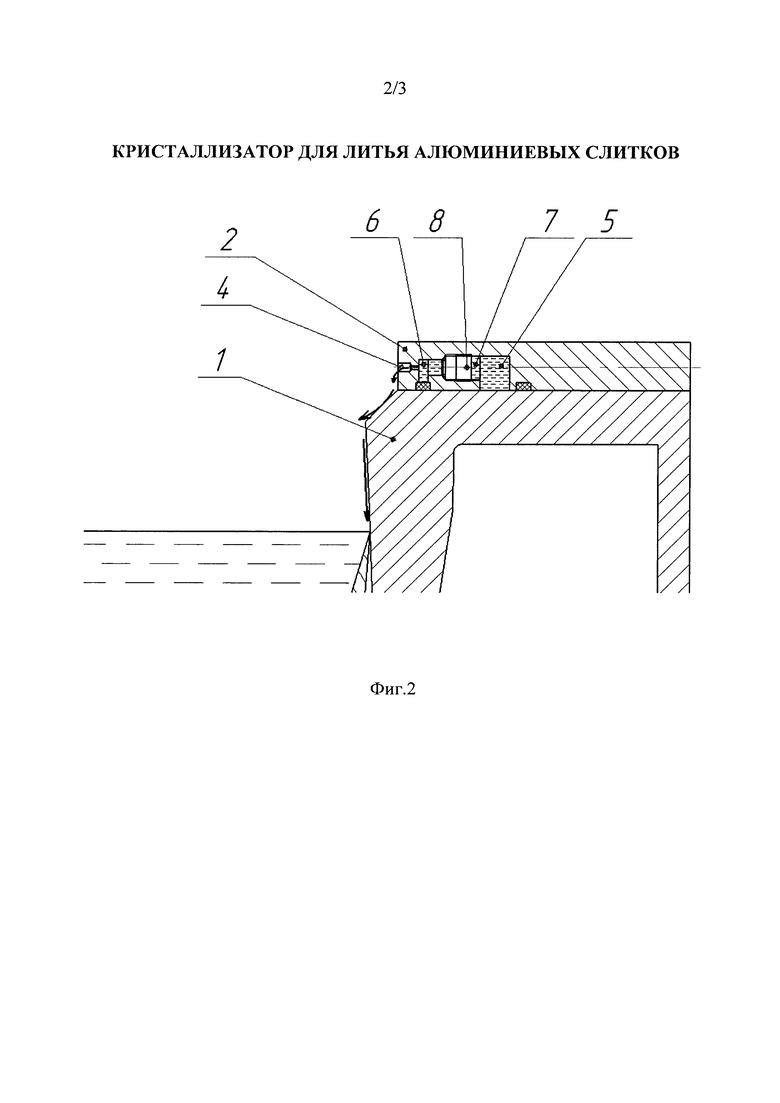

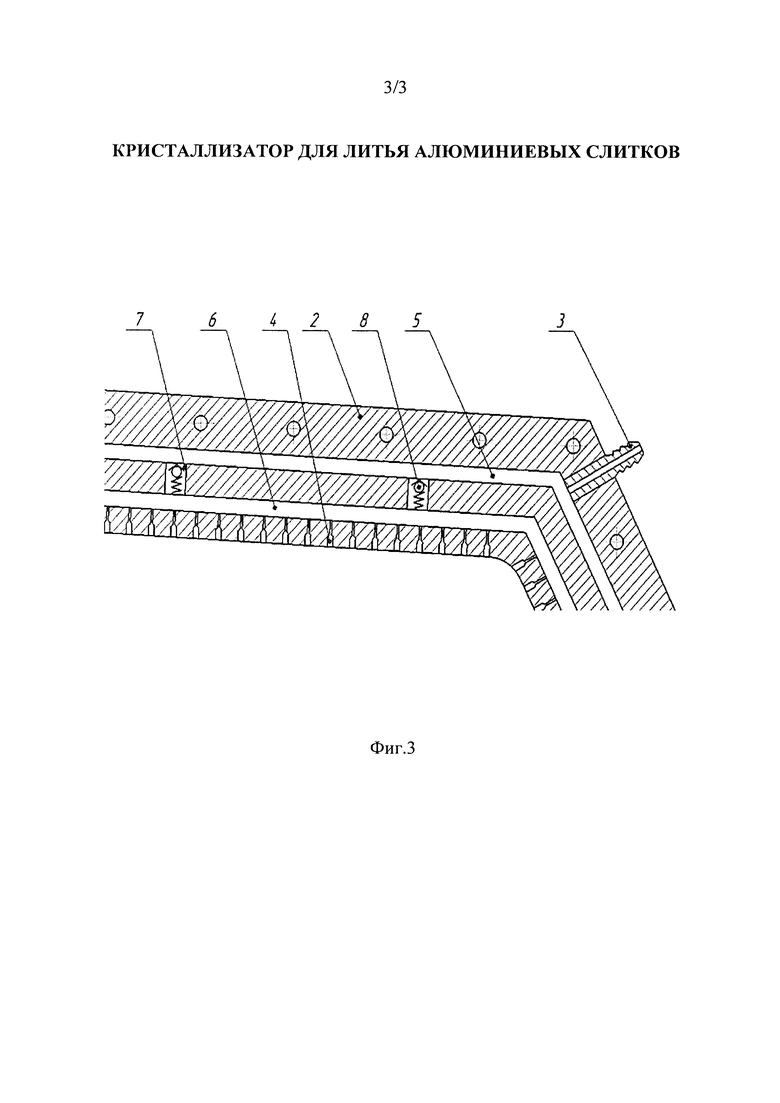

Конструкция кристаллизатора с устройством подачи смазки поясняется фиг. 1, 2, 3. На фиг. 1 представлен общий вид кристаллизатора. На фиг. 2 представлен вид поперечного разреза кристаллизатора. Фиг. 3 представляет вид продольного разреза крышки кристаллизатора.

Кристаллизатор содержит следующие конструктивные элементы:

1 - корпус кристаллизатора;

2 - крышка кристаллизатора;

3 - впускной патрубок устройства подачи смазки;

4 - выходные отверстия;

5 - проточка со стороны внешнего контура крышки;

6 - проточка со стороны внутреннего контура крышки;

7 - соединительные каналы;

8 - обратные клапаны.

Кристаллизатор содержит корпус 1 и крышку 2, размещенную в верхней части корпуса. В крышке 2 расположено устройство подачи смазки, в котором размещены впускной патрубок 3 и выходные отверстия 4. Устройство подачи смазки содержит проточку 5, выполненную со стороны внешнего контура крышки 2, и проточку 6, выполненную со стороны внутреннего контура крышки, которые соединены между собой каналами 7. В соединительных каналах 7 установлены гидравлические обратные клапаны 8.

Выходные отверстия 4 располагаются на внутренней поверхности крышки с шагом 15-50 мм, и обеспечивают равномерное распределение смазки по рабочей поверхности корпуса кристаллизатора.

Работа устройства

При заполнении устройства подачи смазкой и в течение всего процесса отливки слитка работает нагнетательный насос, обеспечивающий наличие давления и поступление смазки из расходного резервуара в устройство подачи смазки через впускной патрубок 3. Впускной патрубок 3 соединен с проточкой 5, выполненной со стороны внешнего контура крышки.

До момента достижения давления открытия обратные клапаны 8 находятся в закрытом состоянии, удерживая смазку в проточке 5, исключая ее вытекание через выходные отверстия 4. После заполнения проточки 5 давление увеличивается и при его значении в диапазоне 0,05-0,5 бар обратные клапана 8 открываются, обеспечивая подачу смазки через соединительные каналы 7 в проточку 6. После заполнения проточки 6 смазка поступает через выходные отверстия 4 в крышке 2 на рабочую поверхность корпуса 1 кристаллизатора.

По завершении процесса отливки слитка нагнетательный насос отключают, что обеспечивает падение давления в устройстве подачи смазки. При значении давления ниже 0,05-0,5 бар обратные клапаны 8 закрывают соединительные каналы 7, удерживая смазку в проточке 5. Давление менее 0,05-0,5 бар не позволяет преодолеть усилие сжатия пружины обратного клапана.

Целесообразно, чтобы площадь поперечного сечения проточки 6 была меньше площади поперечного сечения проточки 5. За счет уменьшения площади поперечного сечения проточки 6 сокращается время ее заполнения, снижаются потери смазки от самопроизвольного вытекания через выходные отверстия 4 после окончания процесса отливки слитка. Площадь поперечного сечения проточки 6 выбирается в диапазоне 50-70% от площади поперечного сечения проточки 5. При площади менее 50% - возрастает вероятность сохранения в проточке полостей, не заполненных смазкой, а при площади выше 70% - нецелесообразно, из-за увеличения потерь смазки от самопроизвольного вытекания через выходные отверстия 4 после окончания процесса отливки слитка.

Выходные отверстия 4 имеют переменный диаметр. Диаметр вскрытия отверстия в проточку 6 составляет 0,5-1,5 мм. При диаметре меньше 0,5 мм увеличивается вероятность закупорки выходных отверстий частицами грязи, при диаметре более 1.5 мм - повышенный расход смазки. Диаметр на выходе составляет 2-6 мм. Данное техническое решение упрощает процесс очистки выходных отверстий 4.

Изобретение позволяет сократить время заполнения устройства смазкой посредством того, что обратные клапана 8 предотвращают преждевременное вытекание смазки из проточки 5; обеспечить одновременное начало подачи смазки из выходных отверстий 4 по всему периметру крышки 2 на рабочую поверхность корпуса 1 кристаллизатора; удержать смазку в проточке 5 после окончания процесса отливки слитка; упростить процесс очистки выходных отверстий 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛИЗАТОР ДЛЯ ВЕРТИКАЛЬНОГО ЛИТЬЯ АЛЮМИНИЕВЫХ СЛИТКОВ | 2019 |

|

RU2742553C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ВЕРТИКАЛЬНОГО ЛИТЬЯ СЛИТКОВ ИЗ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2281183C1 |

| Установка для полунепрерывного литья плоских слитков | 2018 |

|

RU2714453C1 |

| УСТРОЙСТВО ДЛЯ ВЕРТИКАЛЬНОГО ЛИТЬЯ ЦИЛИНДРИЧЕСКИХ СЛИТКОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2022 |

|

RU2788042C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ ВЕРТИКАЛЬНОГО ЛИТЬЯ СЛИТКОВ | 2019 |

|

RU2725377C1 |

| Кристаллизатор установки непрерывного литья металлов и сплавов | 1983 |

|

SU1135535A1 |

| Устройство для непрерывного или полунепрерывного литья металлических заготовок | 1989 |

|

SU1836182A3 |

| Устройство для подвода и регулирования подачи металла в кристаллизатор | 1983 |

|

SU1158284A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ КОЛЬЦЕВЫХ ПОЛУФАБРИКАТОВ ИЗ ДЕФОРМИРУЕМЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2012 |

|

RU2487776C1 |

| ЛИТЬЕ РАСПЛАВЛЕННОГО МЕТАЛЛА В ПОЛОСТЬ КРИСТАЛЛИЗАТОРА, ОТКРЫТУЮ С КОНЦОВ | 1998 |

|

RU2206427C2 |

Изобретение относится к литейному производству и может быть использовано при непрерывном литье алюминиевых слитков. Кристаллизатор содержит корпус (1) и крышку (2). Внутри крышки выполнено устройство подачи смазки, состоящее из проточки (5), выполненной со стороны внешнего контура крышки, и проточки (6), выполненной со стороны внутреннего контура крышки, соединительных каналов (7) и выходных отверстий (4). Проточки (5) и (6) сообщаются соединительными каналами (7). В каналах (7) установлены гидравлические обратные клапана. Проточка (6), выполненная со стороны внутреннего контура крышки, соединена с выходными отверстиями (4), расположенными по всему периметру крышки для подачи смазки на рабочую поверхность кристаллизатора. Обеспечивается равномерное поступление смазки на рабочую поверхность корпуса кристаллизатора. Выходные отверстия имеют переменный диаметр, что упрощает процесс их очистки. Изобретение позволяет сократить время заполнения устройства подачи смазкой, обеспечить одновременное начало подачи смазки из выходных отверстий по всему периметру крышки, удержать смазку в проточке, выполненной со стороны внешнего контура крышки после окончания процесса отливки слитка, упростить процесс очистки выходных отверстий. 4 з.п. ф-лы, 3 ил.

1. Кристаллизатор для вертикального полунепрерывного литья алюминиевых слитков, содержащий корпус, крышку, размещенную в верхней части корпуса и устройство подачи смазки на рабочую поверхность кристаллизатора с впускным патрубком и выходными отверстиями, отличающийся тем, что устройство подачи смазки выполнено в виде двух проточек внутри крышки кристаллизатора, одна из которых выполнена со стороны внешнего контура крышки, а другая - со стороны внутреннего контура крышки, соединенных между собой соединительными каналами, причем проточка со стороны внешнего контура крышки соединена с впускным патрубком подачи смазки, а проточка со стороны внутреннего контура крышки соединена с выходными отверстиями, расположенными по всему периметру крышки, при этом в соединительных каналах установлены гидравлические обратные клапаны, выполненные с возможностью открытия соединительных каналов под давлением и подачи смазки из одной проточки в другую, а затем через выходные отверстия - на рабочую поверхность корпуса кристаллизатора.

2. Кристаллизатор по п. 1, отличающийся тем, что давление открытия обратных клапанов составляет 0,05-0,5 бар, предпочтительно 0,1-0,2 бар.

3. Кристаллизатор по п. 1, отличающийся тем, что выходные отверстия расположены на внутренней поверхности крышки на расстоянии 15-50 мм друг от друга, предпочтительно - на расстоянии 20-30 мм.

4. Кристаллизатор по п. 1, отличающийся тем, что диаметр выходных отверстий со стороны проточки внутреннего контура крышки составляет 0,5-1,5 мм, при этом диаметр выходных отверстий на выходе на рабочую поверхность корпуса кристаллизатора составляет 3-6 мм.

5. Кристаллизатор по п. 1, отличающийся тем, что площадь сечения проточки, выполненной со стороны внутреннего контура крышки, составляет 50-70% от площади сечения проточки, выполненной со стороны внешнего контура крышки.

| КРИСТАЛЛИЗАТОР ДЛЯ ВЕРТИКАЛЬНОГО ЛИТЬЯ СЛИТКОВ ИЗ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2281183C1 |

| УСТРОЙСТВО ДЛЯ МНОГОТОЧЕЧНОГО РАСПРЕДЕЛЕНИЯИ ПОДАЧИ ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ НА СТЕНКИКРИСТАЛЛИЗАТОРА | 1971 |

|

SU424651A1 |

| Устройство для подачи смазки в кристаллизатор установки непрерывной разливки металла | 1972 |

|

SU440204A1 |

| СИСТЕМА УПРАВЛЕНИЯ СМАЗКОЙ ДЛЯ СИСТЕМЫ РАЗЛИВКИ МЕТАЛЛА | 2003 |

|

RU2352433C2 |

| МАЛОШУМЯЩИЙ КВАРЦЕВЫЙ ГЕНЕРАТОР С АВТОМАТИЧЕСКОЙ РЕГУЛИРОВКОЙ УСИЛЕНИЯ | 2012 |

|

RU2498498C1 |

Авторы

Даты

2018-07-02—Публикация

2017-08-24—Подача