Изобретение относится к технологии машиностроения, в частности к обработке материалов резанием, и предназначено для механической обработки осесимметричных деталей.

Известен способ механической обработки материалов, включающий закрепление заготовки в шпинделе токарного станка, воздействие технологического инструмента (резца) на вращающуюся заготовку с механическим удалением слоя материала с поверхности заготовки (см. Трембач Е.Н., Мелентьев Г.А., Схиртладзе А.Г., Борискин В.П., Пульбере А.И. / Резание материалов: учебник, Старый Оскол, ТНТ, 2009, с. 36).

Механическая обработка в основном является завершающим этапом производства деталей, при котором формируется точность детали и качество ее поверхности.

При механической обработке основными технологическими параметрами являются скорость резания  , измеряемая в м/мин; подача резца за один оборот заготовки s в мм/об; t глубина резания в мм.

, измеряемая в м/мин; подача резца за один оборот заготовки s в мм/об; t глубина резания в мм.

Недостатком известного способа является то, что он не дает зависимостей, связывающих технологические параметры процесса резания. Другим недостатком известного способа является то, что он не определяет температурных условий на контакте инструмент - деталь, приводящих к появлению остаточных напряжений в поверхностных слоях детали. Остаточные напряжения при этом влияют на качество детали при последующей эксплуатации и возможное изменение геометрических размеров за счет релаксации остаточных напряжений при эксплуатации.

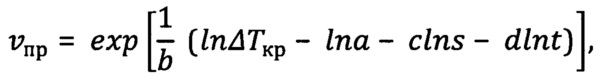

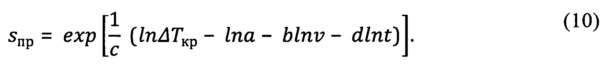

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ механической обработки резанием осесимметричных деталей из стали 40ХН, включающий воздействие под усилием режущего инструмента на вращающуюся деталь. Определяют критическое значение разности температур поверхностного и центрального слоев обрабатываемой детали, приводящие к появлению термопластических деформаций в поверхностных слоях детали и образованию остаточных напряжений ΔТкр, с учетом которой определяют предельную скорость резания  по формуле:

по формуле:

где: а, b, с, d - эмпирические коэффициенты процесса резания, равные а - 148,8, b - 0,4, с - 0,24, d – 0,1;

s - подача резца за один оборот изделия, мм/об;

t - глубина резания, мм (патент РФ №2600608, 03.10.2016).

Данный способ принят в качестве прототипа.

Недостатком известного способа, принятого за прототип, является то, что он определяет лишь предельную скорость резания, не дает зависимости, связывающей остальные параметры процесса резания.

Признаки прототипа, совпадающие с признаками заявляемого решения, - воздействие под усилием режущего инструмента на вращающуюся деталь; определение критического значения разности температур поверхностного и центрального слоев обрабатываемой детали, приводящей к появлению термопластических деформаций в поверхностных слоях детали и образованию остаточных напряжений ΔТкр.

Задачей изобретения является определение предельных режимов механической обработки резанием из условий предотвращения образования остаточных напряжений, определяющих точность и качество поверхностного слоя обрабатываемых деталей, расширение арсенала способов обработки резанием осесимметричных деталей.

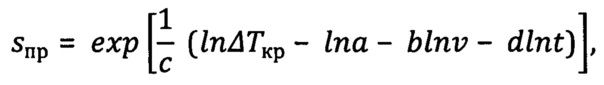

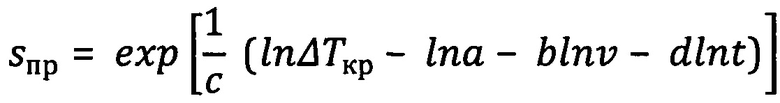

Поставленная задача была решена за счет того, что в известном способе обработки резанием осесимметричных деталей из стали 40ХН, включающем воздействие под усилием режущего инструмента на вращающуюся деталь, определение критического значения разности температур поверхностного и центрального слоев обрабатываемой детали, приводящей к появлению термопластических деформаций в поверхностных слоях детали и образованию остаточных напряжений ΔТкр, согласно изобретению определяют предельную подачу за оборот по формуле:

где sпр - предельная подача за оборот, мм/об;

а, b, с, d - эмпирические коэффициенты процесса резания, определяемые опытным путем в процессе резания, равные а - 148,8, b - 0,4, с - 0,24, d - 0,1;

- скорость резания, м/мин;

- скорость резания, м/мин;

t - глубина резания, мм.

Признаки предлагаемого способа, отличительные от прототипа, - определение предельной подачи за оборот в зависимости от технологических параметров процесса. Благодаря этому повышается точность и качество поверхностного слоя обрабатываемых деталей.

Механическая обработка детали резанием сопровождается интенсивным выделением тепла в точке контакта резца и обрабатываемой детали. При значительном разогреве в детали возникают термические напряжения, которые носят упругий характер. Однако при определенных градиентах температур возможно появление термопластических деформаций, которые при последующем охлаждении приводят к возникновению остаточных напряжений в поверхностном обрабатываемом слое. Наличие остаточных напряжений является нежелательным, поскольку их величина и знак (растяжение или сжатие) определяют точность и качество поверхности обработанной детали.

Остаточные напряжения после изготовления деталей могут привести к изменению геометрических размеров за счет релаксации остаточных напряжений. Остаточные напряжения могут привести к короблению и нарушению точности изделия, что особенно важно при производстве высокоточных деталей. Наличие остаточных растягивающих напряжений может приводить к появлению микротрещин с последующим ростом до макротрещин и разрушением деталей.

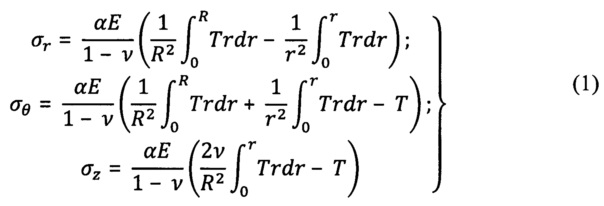

Для оценки термоупругого состояния осесимметричного тела под действием разности температур поверхностного и центрального слоев детали и возможного появления пластических деформаций решается задача термоупругости для осесимметричного цилиндрического тела.

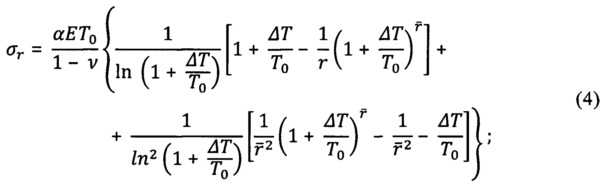

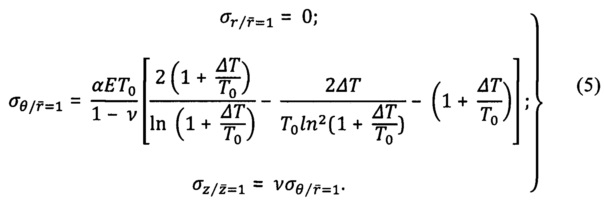

Термоупругому состоянию заготовки соответствуют следующие выражения для напряжений (см. Тимошенко С.П., Гудьер Дж. Теория упругости. М.: Наука, 1975, с. 451).

где σr, σθ, σz, - напряжения в радиальном, окружном и осевом направлении соответственно;

α - коэффициент линейного температурного расширения материала заготовки;

Е - модуль упругости материала изделия,

- коэффициент Пуассона;

- коэффициент Пуассона;

R - радиус изделия,

Т(r) - температурная функция;

r - радиальная координата.

Контактный разогрев при механической обработке локализуется в тонком поверхностном слое, поэтому полагаем, что распределение температуры по сечению изделия описывается экспоненциальной зависимостью вида:

где β - эмпирический показатель.

Обозначив температуру поверхности изделия через Tk, из условия Tr=R=Tk найдем показатель β и получим температурную функцию, соответствующую контактному разогреву изделия в процессе механической обработки в следующем виде:

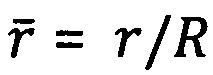

где  - безразмерная радиальная координата.

- безразмерная радиальная координата.

Зависимость (3) положена в основу последующих расчетов термоупругих напряжений, возникающих в изделии за счет контактного разогрева. Подставляя зависимость (3) в соотношения (1), после интегрирования и преобразования имеем:

В формулах (4) ΔT-Tk-Т0 - разность температур поверхности и центра обрабатываемого изделия.

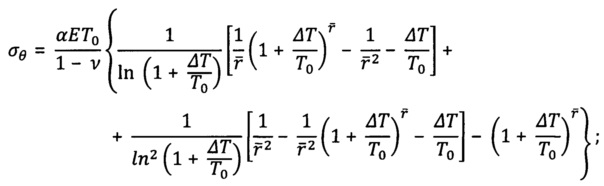

Численный анализ соотношений (4) говорит о том, что наибольшие температурные напряжения возникают в поверхностных слоях детали  , где и можно ожидать появление остаточных напряжений. Для поверхности выражения (4) примут вид:

, где и можно ожидать появление остаточных напряжений. Для поверхности выражения (4) примут вид:

Последнее из соотношений (5) следует из закона Гука для осесимметричного напряженного состояния при  и εz=0.

и εz=0.

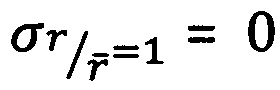

Возможному появлению остаточных напряжений в поверхностных слоях изделия предшествует переход обрабатываемого металла в пластическое состояние. Для оценки этого перехода используем критерий удельной энергии формоизменения (условие Губера-Мизеса):

где σi - интенсивность напряжений, МПа;

σT - предел текучести обрабатываемого материала, МПа.

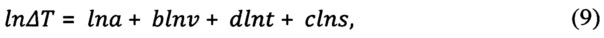

Условие пластичности (6) для поверхностных слоев упрощается и принимает вид:

Уравнение (7) позволяет по известному значению σT для обрабатываемого материала определить σθ и из уравнения (5) найти критическое значение ΔТкр, и значение Tk=Т0+Ткр, превышение которого приведет в последующем к появлению остаточных напряжений.

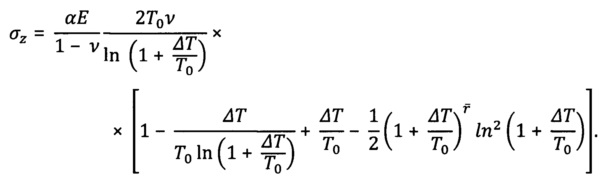

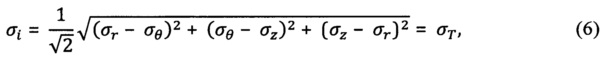

Из литературы известна зависимость разности температур между поверхностью и центральной частью обрабатываемой заготовки ΔТ, зависящая от основных технологических параметров процесса резания, которая может быть выражена в общем виде как

где  - скорость резания, м/мин;

- скорость резания, м/мин;

t - глубина резания, мм;

s - подача за один оборот, мм/об;

a, b, c, d - эмпирические коэффициенты.

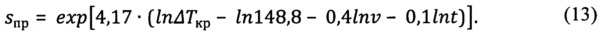

Прологарифмировав выражение (8), получим

из которого определяются предельные подачи за оборот в качестве важного параметра, определяющего производительность процесса механической обработки

Пример конкретной реализации

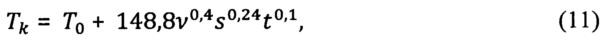

Подвергнем обработке резанием заготовку диаметром 50 мм из стали 40ХН при температуре цеха 20°C. Для заданной стали уравнение (8) имеет следующий вид (см. Даниелян А.М. «Тепловой баланс при резании металлов». М.: издательство АН СССР, 1955)

из которого следует

Для заданной стали уравнение (10) примет вид

Для данной стали 40ХН при температуре цеха 20°C σT=7,85⋅108 МПа, из решения уравнения (5) получим ΔТкр = 412,2°C.

Для t=4 мм,  получим значения предельной подачи за оборот s=0,44 мм/об.

получим значения предельной подачи за оборот s=0,44 мм/об.

Использование заявленного способа позволяет определить предельные режимы механической обработки резанием, исключающие образование остаточных напряжений с учетом технологических параметров. Расширяется арсенал способов обработки резанием осесимметричных деталей.

Изобретение планируется использовать в АО «ОДК-Авиадвигатель».

Способ включает воздействие под усилием режущего инструмента на вращающуюся деталь. Предельную подачу на оборот определяют по приведенной математической формуле в зависимости от критического значения разности температур поверхностного и центрального слоев обрабатываемой детали, приводящей к появлению термопластических деформаций в поверхностных слоях детали и образованию остаточных напряжений, скорости резания и глубины резания. Достигается определение предельных режимов механической обработки резанием из условий предотвращения образования остаточных напряжений, определяющих точность и качество поверхностного слоя обрабатываемых деталей.

Способ обработки резанием осесимметричных деталей из стали 40ХН, включающий воздействие под усилием режущего инструмента на вращающуюся деталь, определение критического значения разности температур поверхностного и центрального слоев обрабатываемой детали, приводящей к появлению термопластических деформаций в поверхностных слоях детали и образованию остаточных напряжений ΔTкр, отличающийся тем, что предельную подачу за оборот sпp определяют по формуле:

,

,

где а, b, с, d - эмпирические коэффициенты процесса резания, равные а - 148,8, b - 0,4, с - 0,24, d - 0,1;

ν - скорость резания, м/мин;

t - глубина резания, мм.

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ РЕЗАНИЕМ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2600608C1 |

| Способ определения оптимальной скорости резания | 1987 |

|

SU1458083A1 |

| Вагонный затвор | 1933 |

|

SU34450A1 |

| JP 04713344 B2, 29.06.2011. | |||

Авторы

Даты

2018-07-02—Публикация

2017-09-18—Подача