Изобретение относится к технологии машиностроения, в частности к обработке материалов резанием, и предназначено для механической обработки осесимметричных деталей.

Наиболее близким способом того же назначения к заявленному изобретению по совокупности признаков является способ механической обработки материалов, включающий закрепление заготовки в шпинделе токарного станка, воздействие технологического инструмента (резца) на вращающуюся заготовку с механическим удалением слоя материала с поверхности заготовки (см. Трембач Е.Н., Мелентьев Г.А., Схиртладзе А.Г., Борискин В.П., Пульбере А.И. / Резание материалов: учебник. Старый Оскол, ТНТ, 2009, с. 36).

Механическая обработка в основном является завершающим этапом производства деталей, при котором формируется точность детали и качество ее поверхности.

При механической обработке основными технологическими параметрами являются скорость резания v, измеряемая в м/мин; подача резца за один оборот заготовки s в мм/об; t глубина резания в мм.

Недостатком известного способа, принятого за прототип, является то, что он не дает зависимостей, связывающих технологические параметры процесса резания. Другим недостатком известного способа является то, что он не определяет температурных условий на контакте инструмент - деталь, приводящих к появлению остаточных напряжений в поверхностных слоях детали. Остаточные напряжения при этом влияют на качество детали при последующей эксплуатации и возможное изменение геометрических размеров за счет релаксации остаточных напряжений при эксплуатации.

Признаки прототипа, совпадающие с признаками заявляемого решения - воздействие под усилием режущего инструмента на вращающуюся деталь.

Задачей изобретения является определение предельных режимов механической обработки резанием из условий предотвращения образования остаточных напряжений, определяющих точность и качество поверхностного слоя обрабатываемых деталей.

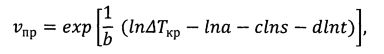

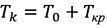

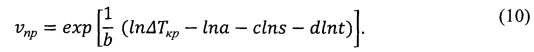

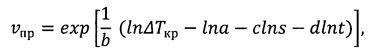

Поставленная задача была решена за счет того, что в известном способе механической обработки резанием осесимметричных деталей из стали 40ХН, включающем воздействие под усилием режущего инструмента на вращающуюся деталь, согласно изобретению определяют критическое значение разности температуры поверхностного и центрального слоев обрабатываемой детали, приводящей к появлению термопластических деформаций в поверхностных слоях детали и образованию остаточных напряжений ΔТкр, с учетом которой определяют предельную скорость резания νпр по формуле:

где: а, b, с, d - эмпирические коэффициенты процесса резания, равные а - 148,8, b - 0,4, с - 0,24, d - 0,1;

s - подача резца за один оборот изделия, мм/об;

t - глубина резания, мм.

Признаки предлагаемого способа, отличительные от прототипа, - определение предельной скорости резания в зависимости от технологических параметров процесса. Благодаря этому повышается точность и качество поверхностного слоя обрабатываемых деталей.

Механическая обработка детали резанием сопровождается интенсивным выделением тепла в точке контакта резца и обрабатываемой детали. При значительном разогреве в детали возникают термические напряжения, которые носят упругий характер. Однако при определенных градиентах температур возможно появление термопластических деформаций, которые при последующем охлаждении приводят к возникновению остаточных напряжений в поверхностном обрабатываемом слое. Наличие остаточных напряжений является нежелательным, поскольку их величина и знак (растяжение или сжатие) определяют точность и качество поверхности обработанной детали.

Остаточные напряжения после изготовления деталей могут привести к изменению геометрических размеров, за счет релаксации остаточных напряжений. Остаточные напряжения могут привести к короблению и нарушению точности изделия, что особенно важно при производстве высокоточных деталей. Наличие остаточных растягивающих напряжений может приводить к появлению микротрещин с последующим ростом до макротрещин и разрушением деталей.

Для оценки термоупругого состояния осесимметричного тела под действием разности температур поверхностного и центрального слоев детали и возможного появления пластических деформаций решается задача термоупругости для осесимметричного цилиндрического тела.

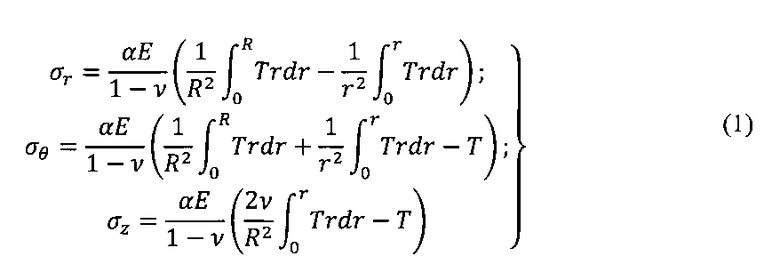

Термоупругому состоянию заготовки соответствуют следующие выражения для напряжений (см. Тимошенко С.П., Гудьер Дж. Теория упругости. М.: Наука, 1975, с. 451).

где σr, σθ, σz, - напряжения в радиальном, окружном и осевом направлении соответственно;

α - коэффициент линейного температурного расширения материала заготовки;

E - модуль упругости материала изделия;

ν - коэффициент Пуассона;

R - радиус изделия;

T (r) - температурная функция;

r - радиальная координата.

Контактный разогрев при механической обработке локализуется в тонком поверхностном слое, поэтому полагаем, что распределение температуры по сечению изделия описывается экспоненциальной зависимостью вида:

где β - эмпирический показатель.

Обозначив температуру поверхности изделия через Tk, из условия Tr=R=Tk найдем показатель β и получим температурную функцию, соответствующую контактному разогреву изделия в процессе механической обработки в следующем виде:

где  - безразмерная радиальная координата.

- безразмерная радиальная координата.

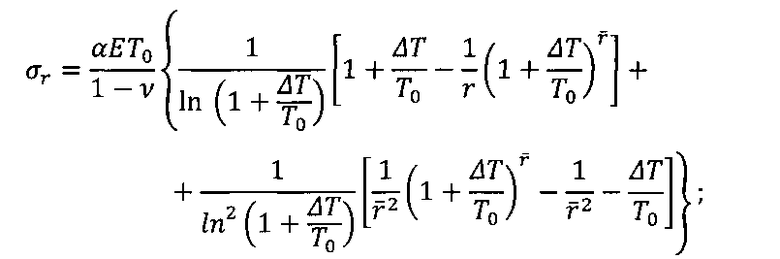

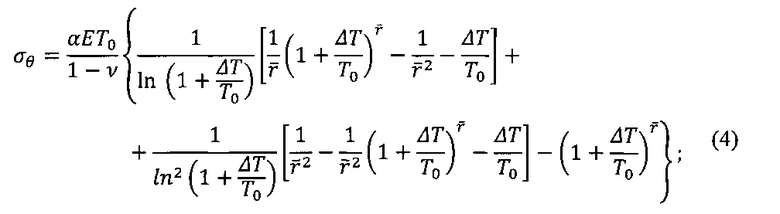

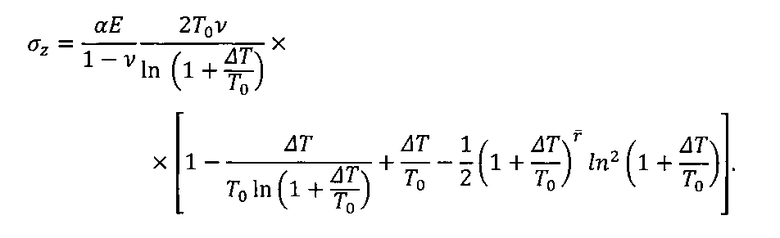

Зависимость (3) положена в основу последующих расчетов термоупругих напряжений, возникающих в изделии за счет контактного разогрева. Подставляя зависимость (3) в соотношения (1), после интегрирования и преобразования имеем:

В формулах (4)  - разность температур поверхности и центра обрабатываемого изделия.

- разность температур поверхности и центра обрабатываемого изделия.

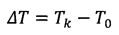

Численный анализ соотношений (4) говорит о том, что наибольшие температурные напряжения возникают в поверхностных слоях детали  , где и можно ожидать появление остаточных напряжений. При этом выражения (4) примут вид:

, где и можно ожидать появление остаточных напряжений. При этом выражения (4) примут вид:

Последнее из соотношений (5) следует из закона Гука для осесимметричного напряженного состояния при  и εz=0.

и εz=0.

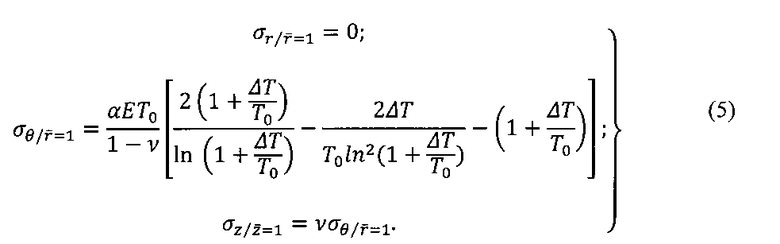

Возможному появлению остаточных напряжений в поверхностных слоях изделия предшествует переход обрабатываемого металла в пластическое состояние. Для оценки этого перехода используем критерий удельной энергии формоизменения (условие Губера-Мизеса):

где σi - интенсивность напряжений, МПа;

σT - предел текучести обрабатываемого материала, МПа.

Условие пластичности (6) для поверхностных слоев упрощается и принимает вид:

Уравнение (7) позволяет по известному значению σT для обрабатываемого материала определить σθ и из уравнения (5) найти критическое значение ΔTкр, и значение  , превышение которого приведет в последующем к появлению остаточных напряжений.

, превышение которого приведет в последующем к появлению остаточных напряжений.

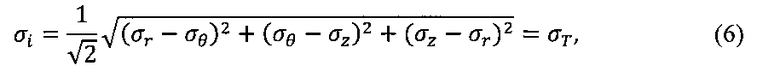

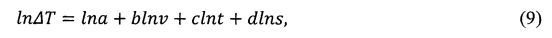

Из литературы известна зависимость разности температуры между поверхностью и центральной частью обрабатываемой заготовки ΔT, зависящая от основных технологических параметров процесса резания, которая может быть выражена в общем виде как

где ν скорость резания м/мин;

t - глубина резания, мм;

s - подача за один оборот, мм/об;

a, b, c, d - эмпирические коэффициенты.

Прологарифмировав выражение (8), получим

из которого определяются предельные скорости резания как основного технологического параметра, определяющего производительность процесса механической обработки

Пример конкретной реализации

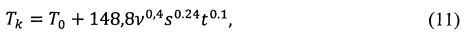

Подвергнем обработке резанием заготовку диаметром 50 мм из стали 40ХН при температуре цеха 20°С. Для заданной стали уравнение (8) имеет следующий вид (см. Даниелян А.М. Тепловой баланс при резании металлов. М.: издательство АН СССР, 1955)

из которого следует

Для заданной стали уравнение (10) примет вид

Для данной стали 40ХН при температуре цеха 20°С σT=7,85·102 МПа, из решения уравнения (5) получим ΔТкр=412,2°С.

Для t=4 мм и s=0,2 мм/об получим значение предельной скорости резания νпр=12,55 м/мин.

Использование заявляемого способа позволяет определить предельные режимы механической обработки резанием, исключающие образование остаточных напряжений с учетом технологических параметров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ РЕЗАНИЕМ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2020 |

|

RU2742759C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2017 |

|

RU2659555C1 |

| СПОСОБ ОБРАБОТКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ НЕЖЕСТКИХ ЗАГОТОВОК | 2001 |

|

RU2198769C2 |

| Способ автоматического управления точностью механической обработки длинномерных деталей и устройство для его осуществления | 1988 |

|

SU1572788A1 |

| Способ механической обработки заготовок из пластмассы, полимерных композиционных материалов и резины | 2022 |

|

RU2807618C1 |

| СПОСОБ ТЕРМОСИЛОВОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2008 |

|

RU2387719C1 |

| СПОСОБ ЛЕЗВИЙНОЙ ОБРАБОТКИ | 2004 |

|

RU2261781C1 |

| СПОСОБ НАНЕСЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ДЕТАЛИ | 1971 |

|

SU307907A1 |

| Способ комбинированной обработки точением и поверхностным пластическим деформированием | 2020 |

|

RU2728994C1 |

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБЫ | 2008 |

|

RU2404031C2 |

Способ предназначен для механической обработки осесимметричных деталей и включает воздействие под усилием режущего инструмента на вращающуюся деталь. Предельную скорость резания определяют по приведенной формуле в зависимости от критического значения разности температуры поверхностного и центрального слоев обрабатываемой детали, приводящей к появлению термопластических деформаций в поверхностных слоях детали и образованию остаточных напряжений, подачи резца за один оборот изделия и глубины резания. Достигается определение предельных режимов механической обработки резанием из условий предотвращения образования остаточных напряжений, определяющих точность и качество поверхностного слоя обрабатываемых деталей.

Способ механической обработки резанием осесимметричных деталей из стали 40ХН, включающий воздействие под усилием режущего инструмента на вращающуюся деталь, отличающийся тем, что определяют критическое значение разности температуры поверхностного и центрального слоев обрабатываемой детали, приводящей к появлению термопластических деформаций в поверхностных слоях детали и образованию остаточных напряжений ΔТкр, с учетом которой определяют предельную скорость резания νпр по формуле:

где: а, b, с, d - эмпирические коэффициенты процесса резания, равные а - 148,8, b - 0,4, с - 0,24, d - 0,1;

s - подача резца за один оборот изделия, мм/об;

t - глубина резания, мм.

| ТРЕМБАЧ Н.Е | |||

| и др | |||

| "Резание металлов", Старый Оскол, ТНТ, 2009, с.36 | |||

| Способ обработки нежестких заготовок | 1978 |

|

SU679319A1 |

| Способ определения оптимальной скорости резания | 1987 |

|

SU1458083A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2016-10-27—Публикация

2015-04-21—Подача