Изобретение относится к металлообработке, в частности к обработке плоских поверхностей точных нежестких деталей, например, авиационных панелей, различных планок, плит.

Известен способ обработки поверхности маложестких плоских деталей, при котором деталь предварительно деформируют (выгибают) в направлении, обратном предполагаемому выгибу детали под действием наведенных при фрезеровании остаточных напряжений. Это, по мнению авторов способа, позволяет снизить итоговое коробление детали (Промптов А.И., Леонов В.А. Применение обратного выгиба для снижения остаточных деформаций нежестких деталей при фрезеровании. - В сб. Исследование металлорежущих станков и процесса резания металлов. Иркутск, Иркутский политехнических институт, 1973, с.138-141).

Известен способ механической обработки нежестких плоских заготовок (авторское свидетельство СССР 263386, МПК В 23 D, БИ 7, 1970). Способ заключается в последовательном удалении металла с противоположенных сторон, причем обработку ведут так, чтобы отношение толщины удаляемого слоя металла ко всей его толщине на всех переходах при обработке противоположенных сторон заготовки было одинаковым.

Недостатком этих способов является ограниченность применения: обрабатываемая деталь должна быть плоской и одного сечения, кроме того, эти способы отличает высокая трудоемкость и низкая экономическая эффективность.

Известен также способ обработки поверхностей нежестких деталей (авторское свидетельство СССР 530759, кл. В 23 С 3/00, БИ 37, 1976 - прототип). Согласно изобретению обработку ведут с одной стороны детали и по участкам, причем, каждый последующий участок обрабатывают с режимами, обеспечивающими формирование значения равнодействующей остаточных напряжений, противоположное значению равнодействующей на предыдущем участке. При этом плоскостность поверхности обеспечивается тем, что чередующиеся выпуклости и вогнутости расположенных в шахматном порядке участков детали не выходят за суммарное значение погрешности формы.

Недостатки способа по авт. св. 530759 связаны с ограничениями, обусловленными тем, что не для всех материалов и не для всех условий обработки изменением режимов резания возможно добиться различного знака равнодействующей остаточных напряжений.

Задача изобретения - расширение технологических возможностей способа, повышение производительности труда.

Решение указанной задачи обеспечивается следующим образом.

Экспериментально, например, обработкой специально подготовленных пластин определяют влияние условий обработки - режимов резания (скорости, подачи, глубины) и локального термического воздействия (нагрева или охлаждения слоя металла, подлежащего деформированию при резании) на значение равнодействующей остаточных напряжений, формирующихся в поверхностном слое. Выбирают условия обработки (режимы резания и термического воздействия), обеспечивающие различные по знаку значения равнодействующей остаточных напряжений. Затем разбивают всю обрабатываемую поверхность на участки определенных размеров и проводят обработку смежных участков (например, на станках с числовым программным управлением), с режимами резания и термического воздействия, обеспечивающими формирование различных по знаку равнодействующих остаточных напряжений, и, следовательно, добиваются при этом коробления детали в заданных пределах.

При такой обработке деталь оказывается попеременно выпуклой и вогнутой на смежных участках, причем так, что отклонение поверхности детали от плоскостности не выходит за пределы заданного допуска.

Сущность изобретения поясняется примером реализации способа, который проиллюстрирован следующими чертежами:

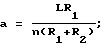

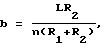

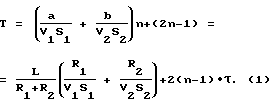

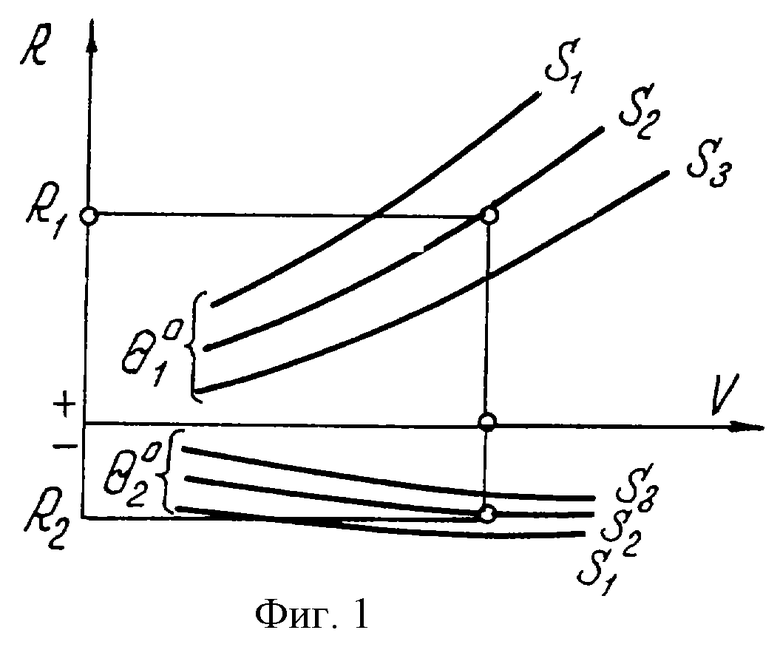

- фиг.1 - зависимость радиуса прогиба пластин от режимов резания: скорости Vi и подачи Si и температуры поверхностных слоев обрабатываемого образца θ°;

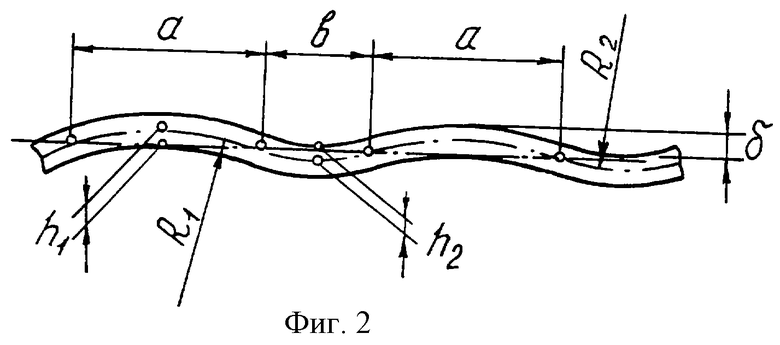

- фиг.2 - схема деформации детали;

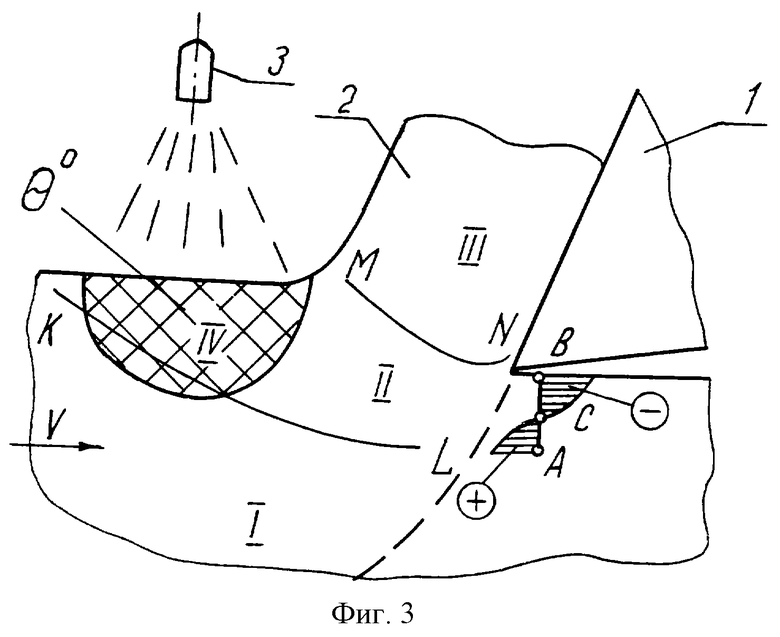

- фиг.3 - схема образования остаточных напряжений;

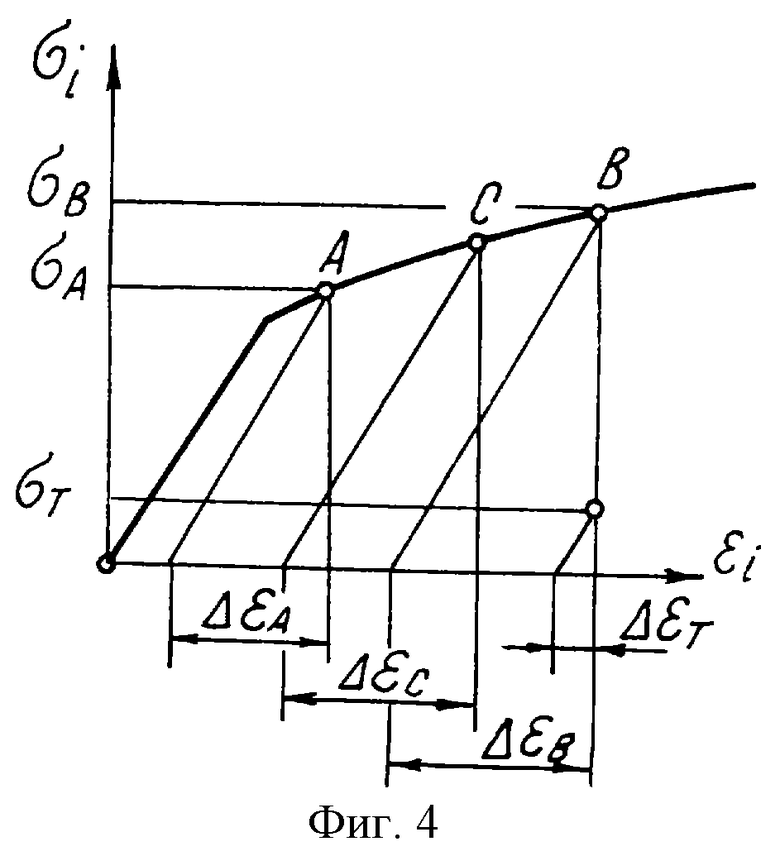

- фиг.4 - диаграмма деформирования обрабатываемого материала.

Пусть в результате экспериментов (обработки фрезерованием) установлены зависимости радиусов прогиба пластины Ri после снятия ее со станка от скорости резания Vi, подачи Si и температуры нагрева обрабатываемой поверхности θ

Подлежащая обработке пластина разбивается на n частей, содержащих участки аi и bi, и обрабатывается на этих участках с различными условиями (режимами резания и термического воздействия) такими, которые обеспечивают требуемые знаки остаточных напряжений, радиусы Ri и величины прогибов hi. После снятия со станка деталь примет вид, аналогичный представленному на фиг. 2, причем, сумма прогибов h1+h2 не должна превышать допуска на коробление детали δ.

Возможно оптимизировать число участков n и режимы обработки.

Пусть время полной обработки Т складывается из времени обработки участков а с режимами V1, S1, θ

Тогда, учитывая что:

можно записать:

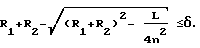

Задаваясь зависимостью R= R(V, S) при определенных θ° возможно решить задачу на условный экстремум функции (1) пяти переменных V1, S1, V2, S2, n при условии:

h1+h2≤δ или

Решив ее, найдем оптимальное с точки зрения производительности число участков n и режимы обработки на каждом участке.

Физический смысл формирования равнодействующей остаточных напряжений различного знака можно пояснить следующей моделью.

При обработке резанием подлежащая удалению часть металла, движущаяся со скоростью V (фиг.3), после взаимодействия с резцом 1 превращается в стружку 2.

Как известно, в зоне I (фиг.3) имеет место упругое сжатие материала, в зоне II - между нижней KL и верхней MN границами - пластическая деформация, зона III относится к стружке.

Степень пластической деформации частиц, находящихся в различных участках зоны II, непостоянна: она увеличивается от нуля (на нижней границе пластической области KL) до максимального значения на верхней границе MN. Это явление хорошо иллюстрирует кривая деформирования металла "интенсивность напряжений σi _ интенсивность деформации εi" (фиг.4). Точка А вблизи нижней границы деформирована на меньшую величину, чем точка В, "прошедшая" зону больших пластических деформаций.

После прекращения процесса резания (разгрузки), как видно из фиг.4, металл в точке В стремится восстановиться (растянуться после сжатия) на величину ΔεB большую, чем металл в точке А, который стремится растянуться на ΔεA.

Свободное независимое восстановление частиц, очевидно, невозможно в силу сплошности металла, вследствие чего будет установлено некоторое равновесие: растяжению металла на ΔεB в области точки В будут препятствовать нижележащие слои, сжимающие слои металла в точке В; последние же будут растягивать слои в точке А. Это приведет к формированию эпюры остаточных напряжений, приведенной на фиг.3, характерной тем, что в поверхностном слое будут действовать сжимающие остаточные напряжения.

Картина меняется, если подлежащую деформированию при резании область металла (зона IV на фиг.3) с помощью, например, горелки 3 импульсным воздействием нагреть до определенной температуры. В этом случае прочность нагретого металла (σT) уменьшается и возможно так подобрать режимы резания и нагрева, что в точке С, не подверженной нагреву, величина "желаемого" восстановления (растяжения) окажется больше такой же характеристики в точке В: ΔεC>ΔεT. Это приведет, следуя изложенной выше логике, к появлению растягивающих напряжений в поверхностных слоях образца, что и обеспечивает возможность реализации предложенного способа.

Таким образом, предложенное техническое решение позволяет расширить технологические возможности способа обработки плоских поверхностей нежестких заготовок и повышает его технико-экономическую эффективность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ НЕЖЕСТКИХ ЭЛЕМЕНТОВ ЗАГОТОВОК | 2009 |

|

RU2410207C1 |

| Способ обработки нежестких деталей | 1990 |

|

SU1750857A1 |

| Способ обработки поверхностей нежестких деталей | 1975 |

|

SU530759A1 |

| Способ механической обработки поверхностей нежестких деталей | 1986 |

|

SU1785843A1 |

| Способ обработки поверхностным пластическим деформированием | 1989 |

|

SU1660944A1 |

| Способ обработки тонкостенных деталей | 1989 |

|

SU1682041A1 |

| СПОСОБ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ НЕЖЕСТКИХ ДЕТАЛЕЙ С ДВУХСТОРОННИМ РАСПОЛОЖЕНИЕМ РЕБЕР ЖЕСТКОСТИ | 1991 |

|

SU1792016A1 |

| Способ правки цилиндрических деталей | 2018 |

|

RU2686963C1 |

| СПОСОБ ОБРАБОТКИ НЕЖЕСТКИХ ВАЛОВ | 2008 |

|

RU2380212C1 |

| Способ правки и упрочнения цилиндрических деталей | 2024 |

|

RU2827624C1 |

Изобретение относится к области металлообработки, к обработке плоских поверхностей точных нежестких деталей, например авиационных панелей, различных планок, плит. Способ включает снятие припуска с одной стороны заготовки и ведение обработки по участкам, каждый последующий из которых обрабатывают с режимами, обеспечивающими формирование значения равнодействующей остаточных напряжений, противоположное значению равнодействующей остаточных напряжений на предыдущем смежном участке. Для расширения технологических возможностей и повышения производительности труда в процессе обработки деформируемые при резании слои металла на несмежных участках подвергают термическому воздействию. Обработку могут вести фрезерованием. 1 з.п. ф-лы, 4 ил.

| Способ обработки поверхностей нежестких деталей | 1975 |

|

SU530759A1 |

| Способ обработки поверхностей нижестких деталей | 1980 |

|

SU878439A1 |

| Способ фрезерования торцовой фрезой | 1990 |

|

SU1738494A1 |

| Способ обработки нежестких деталей | 1990 |

|

SU1750857A1 |

| US 5906459, 25.05.1999. | |||

Авторы

Даты

2003-02-20—Публикация

2001-05-08—Подача