Изобретение относится к машиностроению, в частности к механообработке, и может быть использовано для стабилизации геометрических параметров осесимметричных длинномерных деталей.

Цель изобретения - повышение точности обработки за счет минимизации остаточных осевых напряжений в готовых изделиях.

Изобретение базируется на изучении технологической наследственности при обработке маложестких длинномёр- ньк деталей, на теории упруго-пластических явлений, происходящих в металле при механообработке. Активный конроль за объемным расширением заготовки при резании, управление осевой поджимающей силы не позволяет соз- дать остаточные осевые напряжения независимо от физико-механических свойств и геометрии заготовки.

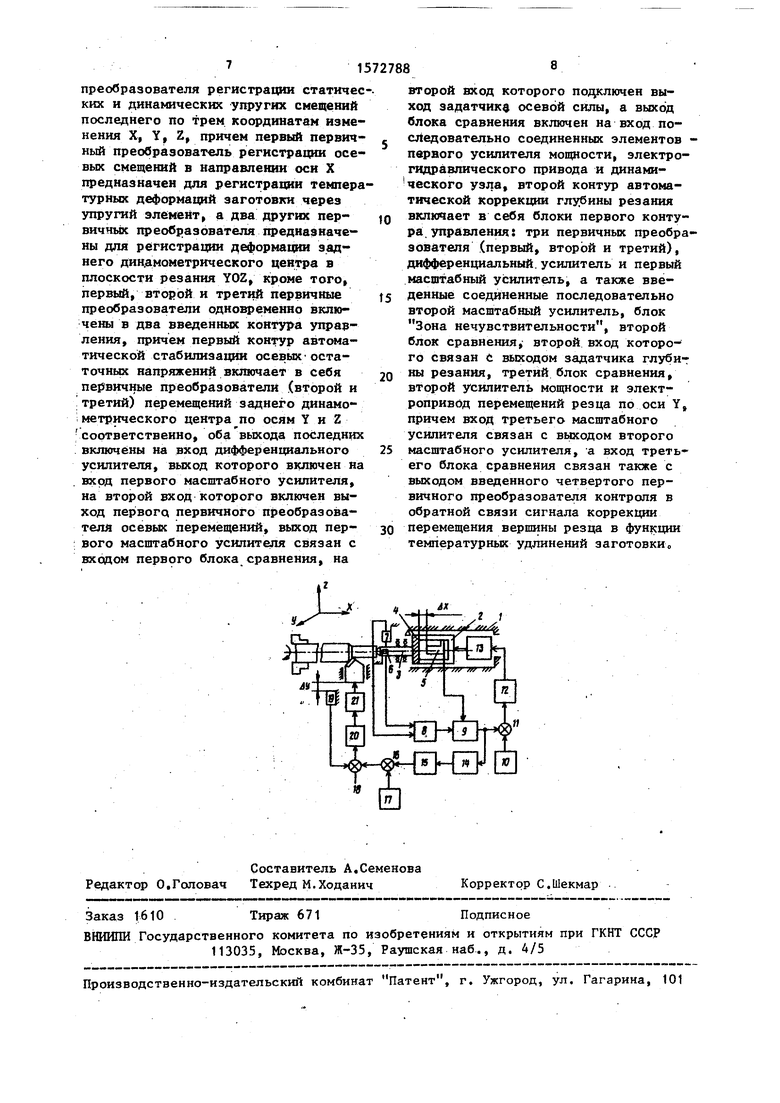

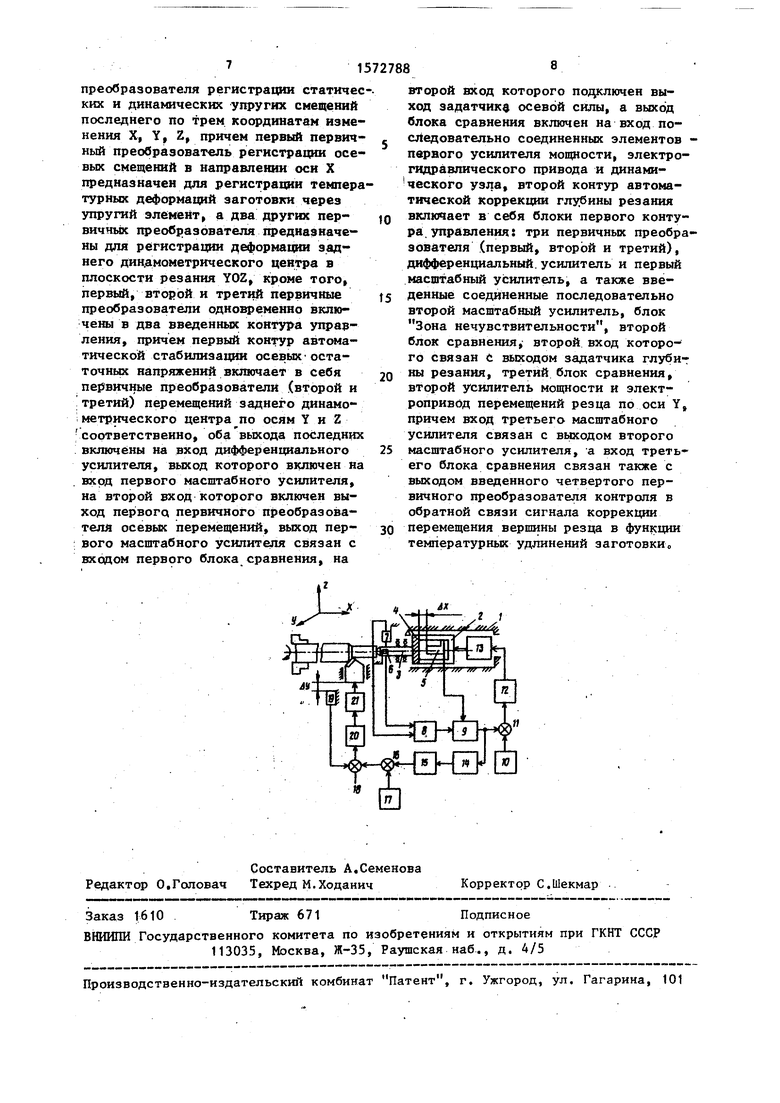

На чертеже приведена функциональная схема автоматического управле- ния точностью механической обработки

Устройство, реализующее способ, содержит заднюю бабку 1, в которую встроен динамометрический узел 2, имеющий задний динамометрический центр 3, (жесткий, но вращающийся), упругий элемент, воспринимающий осевую нагрузку 4, первичные преобразователи 5-7 деформаций, установленные по координатам X, Y, Z соответ- ственно, дифференциальный усилитель 8, на вход которого поступают сигналы с первичных преобразователей 5 - 7, а выход включен в контур последовательно соединенных блоков,, первый масштабный усилитель 9, задат чик 10 осевой силы, первый блок 11 сравнения, усилитель 12 мощности и электропривод 13. Одновременно выходной Сигнал с первого масштабного усилителя 9-включен во второй канал коррекции глубины резания, который включает в себя второй масштабный усилитель 14, блок Зона нечувствительности 15, второй блок 16 срав- нения, задатчик 17 глубины резания, третий блок 18 сравнения, четвертый первичный преобразователь 19, второй усилитель 20 мощности и электрогид- ропривод 21 радиальными перемещени- ями резца.

Способ автоматического управления точностью механической обработки длинномерных деталей осуществляется следующим образом

Заготовку зажимают в патроне и поджимают задним динамометрическим узлом 2 с вмонтированным в него динамометрическим центром 3, один конец которого упирается в заготовку, а другой - в упругий элемент 4, его перемещение по оси X контролируется первым первичным преобразователем 5, последний жестко закреплен на корпу

JQ

jj

20 25 о Q

35

50

55

се динамометрического заднего центра относительно упругого элемента 4 с начальным зазором Дх. При удлинении заготовки за счет температурного расширения от процесса резания динамометрический центр перемещается по оси X и деформирует упругий элемент 4, его деформация протарированная, через свои физико-механические характеристики диагностирует осевое напряжение в заготовке в процессе резания. Деформацию упругого элемента регистрируют первым первичным преобразователем 5.

Принцип формирования полезного сигнала для подавления мешающих факторов, обусловленных температурно-си- левыми деформациями вращающегося центра в плоскости YOZ, осуществляют путем регистрации статических и динамических составляющих деформаций соответственно первичными преобразователями 6 и 7 и дифференциальным усилителем 8, с помощью выходного сигнала которого изменяют коэффициент передачи первого масштабного усилителя 9 в функции изменения статической и динамической податливости заднего динамометрического центра 3 в указанной системе координат. Регистрируемые и преобразованные в электрические сигналы температурные деформации в направлении оси X первым первичным преобразователем 5 подают на первый масштабный усилитель 9, в котором происходит нормирование выходного сигнала первичного преобразователя 5, путем изменения его коэффициента передачи. Таким образом, сигнал на выходе первого масштабного усилителя 9, функционально связанного с осевыми температурными деформациями заготовки, управляет БОЛИЧИ- ной осевой силы поджатия заготовки в заданном диапазоне от задатчика 10 осевой силы, т.е. заданное осевое усилие поджатия задним центром сохраняется в течение всего процесса обработки независимо от геометрических и физике-механических параметров заготовки и температурных режимов обработки Заготовка, удлиняясь, дополнительно не нагружается осевой внешней силой температурного расширения. Сигнал с задатчика 10 и бло-. ка 9 сравнивается в первом блоке 11 сравнения, и разностный сигнал, пропорциональный сигналу управления,

51

поступает на усилитель 12 мощности и далее на электрогидравлический привод 13, последний перемещает динамометрический задний центр 3 относительно задней бабки 1 на величину, пропорциональную деформации заготовки от температурного удлинения, лоддерживая тем самым заданное за- датчиком 10 усилие осевого прижатия заготовки. Одновременно в функции сформированного сигнала управления, снимаемого с выхода первого масштабного усилителя 9, коррелируют величину глубины резания с учетом температурных деформаций заготовки путем воздействия - изменения заданного напряжения на выходе задатчика 17, привода коррекции глубины резани/}, через последовательно соединенные второй масштабный усилитель 14, блок Зона нечувствительности 15, второй блок сравнения 16. Причем величину корректирующего сигнала управления в процессе настройки устройства, реализующего способ, осуществляют путем изменения коэффициента передачи второго масштабного усилителя 14, а величину зоны нечувствительности блока 8 выбирают такой чтобы сигнал управления на его выходе появился только после того, как температура заготовки непосредственно в ходе обработки повысится на 15 - 20°С относительно температуры окружающей среды. Далее сигнал управления - коррекции вершины резца с учетом температурного расширения - заготовки с выхода второй схемы 16 сравнения поступает на вход третьего блока 18 сравнения, где сравнивается с. сигналом обратной связи по положению резца от четвертого первичного преобразователя 19, установленного на суппорте станка, и разностный сигнал с выхода блока 18 сравнения поступает на вход второго усилителя 20 мощности, а выход последнего под- клзочен к выходу электрогидропривода 21.

Обеспечение указанных условий с учетом стабилизации осевых деформаций силового контура задней бабки и коррекции глубины резания позволяет стабилизировать глубину напряжения - деформированного, состояния поверхностного слоя, получить детали с заданной точностью обработки с учетом влияния температурных деформаций за

27886

счет компенсации последних при точении, шлифовании, фрезеровании- и тэд,

Формула изобретения

1. Способ автоматического управления точностью механической обраJQ боткн длинномерных деталей, заключающийся в выборе исходного физического параметра, характеризующего условия протекания процесса резания, и формировании сигнала управле15 ния, при котором измеряют деформацию упругой опоры в радиальном направлении, и в функции этих перемещений корректируют положение вершины резца, отличающийся тем,

20 что, с целью повышения точности обработки за счет минимизации остаточных осевых напряжений в готовых изделиях, в качестве исходного физического параметра выбирают температур25 ное удлинение обрабатываемой детали, возникающее непосредственно в ходе обработки, для чего дополнительно регистрируют у задней бабки податливость заготовки по трем коорди30 натам и формируют разностный электрический сигнал, в функции изменения которого норм груют сигнал, функционально связанный с температурной деформацией заготовки, затем управ

ляют осевым усилием, стабилизируя

осевое усилие заготовки, необходимое и достаточное для удержания последней от составляющих сил резания, при этом в функции температурного объемкого изменения автоматически корректируют глубину резания, поддерживая диаметр обрабатываемой заготовки в заданном поле допуска,

2. Устройство для автоматического

управления точностью механической обработки длинномерных деталей, содержащее замкнутую технологическую упругую систему, первичные преобразователи деформаций, усилители, первый

блок сравнения и управления задней бабкой привода и положением инструмента, упругую опору задней бабки, отличающееся тем, что, с целью повышения точности обработки за счет минимизации остаточных осевых напряжений в готовых изделиях, задняя бабка выполнена в виде бесконтактного динамометрического центра, включающего в себя три первичны

преобразователя регистрации статичес ких и динамических упругих смещений последнего по трем координатам изменения X, Y, Z, причем первый первичный преобразователь регистрации осевых смещений в направлении оси X предназначен для регистрации температурных деформаций заготовки через упругий элемент, а два других первичных преобразователя предназначены для регистрации деформации заднего динамометрического центра в плоскости резания YOZ, кроме того, первый, второй и третий первичные преобразователи одновременно включены в два введенных контура управления, причем первый контур автоматической стабилизации осевыхостаточных напряжений включает в себя первичные преобразователи (второй и третий) перемещений заднего динамометрического центра по осям Y и Z соответственно, оба выхода последних включены на вход дифференциального усилителя, выход которого включен на вход первого масштабного усилителя, на второй вход которого включен выход первого, первичного преобразователя осевых перемещений, выход первого масштабного усилителя связан с входом первого блока сравнения, на

второй вход которого подключен выход задатчика осевой силы, а выход блока сравнения включен на вход последовательно соединенных элементов - первого усилителя мощности, электрогидравлического привода и динамического узла, второй контур автоматической Коррекции глубины резания

включает в себя блоки первого контура управления: три первичных преобразователя (первый, второй и третий), дифференциальный усилитель и первый масштабный усилитель, а также введенные соединенные последовательно второй масштабный усилитель, блок Зона нечувствительности, второй блок сравнения, второй вход которого связан с выходом задатчика глубины резания, третий блок сравнения, второй усилитель мощности и электропривод перемещений резца по оси Y, причем вход третьего масштабного усилителя связан с выходом второго

масштабного усилителя, а вход третьего блока сравнения связан также с выходом введенного четвертого первичного преобразователя контроля в обратной связи сигнала коррекции

перемещения вершины резца в функции температурных удлинений заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система активного контроля | 1986 |

|

SU1414592A1 |

| СИСТЕМА ДЛЯ АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВ ДЕТАЛЕЙ И РЕГУЛИРОВАНИЯ ДЕФОРМАЦИЙ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА | 1989 |

|

RU2014208C1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ДИАГНОСТИКИ И УПРАВЛЕНИЯ ПРОЦЕССОМ ТЕРМОСИЛОВОЙ ОБРАБОТКИ МАЛОЖЕСТКИХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2466195C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ НЕЖЕСТКИХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1996 |

|

RU2130360C1 |

| Устройство для поддержания постоянной скорости резания | 1979 |

|

SU875338A1 |

| УСТРОЙСТВО ДЛЯ ОБТОЧКИ КРИСТАЛЛОВ | 1991 |

|

RU2030998C1 |

| УСТРОЙСТВО КОНТРОЛЯ ТОЧНОСТИ ОБРАБОТКИ ДЕТАЛЕЙ НА ТОКАРНЫХ СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 2010 |

|

RU2452595C2 |

| Способ поднастройки системы СПИД | 1983 |

|

SU1065092A2 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ СИЛОВЫХ ПАРАМЕТРОВ ПРОЦЕССА РЕЗАНИЯ | 2010 |

|

RU2429960C1 |

Изобретение относится к машиностроению, в частности к автоматизированным системам управления технологическими процессами изготовления маложестких осесимметричных деталей. Цель изобретения - повышение точности обработки за счет минимизации остаточных напряжений в готовых изделиях. Изобретение позволяет автоматически диагностировать и управлять технологической операцией механической обработки. В качестве исходного физического параметра для управления осевыми остаточными напряжениями выбирают температурное удлинение обрабатываемой детали, возникающее непосредственно в ходе мехообработки. Регистрируют температурные удлинения заготовки и преобразуют их в электрический сигнал и формируют сигнал управления силовым контуром стабилизации осевых остаточных напряжений. Дополнительно регистрируют податливость заготовки у задней бабки по трем координатам с помощью динамического заднего центра и трех первичных преобразователей. Формируют сигнал управления, пропорциональный температурным деформациям заготовки. Управляют осевым усилием поджатия, стабилизируя его на уровне удержания обрабатываемой детали от составляющих сил резания. Одновременно в функции температурного объемного изменения автоматически корректируют глубину резания, поддерживая диаметр обрабатываемой детали в заданном поле допуска. Управление ходом техпроцесса осуществляется с помощью двух взаимосвязанных контуров управления: первый - стабилизации остаточных осевых напряжений, второй - коррекции вершины резца в процессе точения

каждый из контуров имеет первичные преобразователи, дифференциальные усилители, масштабные усилители, задатчики, усилители мощности и электрогидропривода малых перемещений. 1 з.п. ф-лы, 1 ил.

ЙЕЗ

LH &ч

ТВ

.

| Способ многорезцового точения | 1983 |

|

SU1118486A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-06-23—Публикация

1988-09-19—Подача