Известен способ выемки и погрузки горной массы в средстве транспорта на карьерах использованием экскаватора типа механическая лопата прямого и обратного действия [1].

Недостатком способа является то, что в этом случае процесс является цикличным и заключается в наборе горной массы в ковш, в развороте и разгрузке средства транспорта, причем с увеличением емкости ковша резко нарастает масса экскаватора, а напорные усилия на ковше недостаточны для эффективной его работы.

Известен способ выемки и набора горной массы в ковш применением погрузчика [2].

Недостатком способа является то, что процесс происходит по цикличной схеме, при этом резко снижается производительность процесса при транспортировании на расстояние, причем у такой машины недостаточны напорные усилия на зубьях ковша при колесной системе ее работы.

Наиболее близким по технической сущности и достигаемому результату является предложение по применению экскаваторов большой мощности с ковшом емкостью 15-20 м3 и больше, работающим в забоях высотой 10-15 м [3] (прототип).

Недостатком способа является то, что процесс является цикличным, кроме того, процесс набора горной массы в ковш происходит снятием «стружки» породного слоя в забое снизу-вверх или частичным внедрением ковша в породную массу и потери производительности выемки за счет увеличения длительности цикла выемка-погрузка при недостаточных напорных усилиях на зубьях ковша экскаватора. Кроме того, машины достигают сотни тонн из-за конструкции с поворотом стрелы и ковша.

Целью изобретения является повышение производительности и эффективности погрузочных работ при разработке грунта (породы) слоевыми системами разработки применением погрузочных устройств.

Поставленная цель достигается тем, что в известном способе разработки полезны ископаемых с послойной выемкой пород (грунта) с применением погрузочного устройства, включающего механизм хода с гусеницами или колесами, механизм загрузки, включающий ковш, бункер и цепной или пластинчатый питатель, отличающемся тем, что ковш выполнен в виде совка с удлиненными параметрами для лучшего внедрения в грунт, причем длина l больше ширины b в 1,5 раза и составляют, например, l1=1,5 м и b1=1 м (подземные работы) и l2=3,5-4 м и b2=2-3 м (открытые работы), соединенный с помощью мощных гидроцилиндров с опорной рамой, связанной с базой машины, и ковш-совок выполнен с откидывающейся задней стенкой для разгрузки материала в бункер, а передняя часть ковша выполнена подвижной с возможностью поворота в вертикальной плоскости и движения с помощью тяг в сторону бункера для сталкивания грунта с днища в бункер на питатель, опирающийся, в свою очередь, на механизм хода в виде двух катков-колес, и при работе внедряют в грунт или навал породы ковш-совок и разгрузкой в бункер, например 2-3 цикла в минуту, и передают с помощью питателей в автосамосвал или конвейер при подземных работах, и таким образом работы выполняются в одном забое блока, разрабатывая грунт слой за слоем, а затем переходят в следующий блок.

Применение такой погрузочной машины позволит повысить ее производительность за счет сокращения длительности цикла набора горной массы в ковш-совок, ее разгрузки и производства нескольких циклов загрузки-разгрузки в минуту, например 2 раза.

Это достигается тем, что при больших напорных усилиях, создаваемых мощными гидроцилиндрами быстро происходит внедрение ковша-совка в породную массу, его наполнение, обратное движение и разгрузка грунта (горной массы) в бункер за счет сгребающей подвижной (поворотной) части ковша-совка.

Если ширина ковша-совка 2 м, а длина 3 м, то на нем за цикл может содержаться около 5-10 т, а в минуту 10-20 т, следовательно, 100-тонный самосвал может быть погружен за 5-6 мин.

При параметрах ковша-совка 3×4 м в нем может содержаться за цикл 15-20 т, а в минуту 30-40 т, следовательно, такой же самосвал грузоподъемностью 100 т может быть загружен за 2-3 мин. Для сравнения ЭКГ-8И загружает автосамосвал грузоподъемностью 100-110 т за 5-6 мин.

Учитывая большие удельные затраты энергии на экскавацию и поворот механизма ковша-совка на 1 т массы экскаватора по сравнению с предлагаемой погрузочной машиной при соотношении их массы как 400-600 т и 60-80 т (в основном масса трактора-тягача), следует рекомендовать к использованию на практике новый вид погрузочного устройства как более мобильный и более эффективный.

При применении такой погрузочной машины в подземных условиях также достигается эффект за счет большей производительности погрузки: при малых размерах ковша-совка, например 1 м × 1,5 м и более частых циклов в мин (ч), а также за счет создания потока транспортируемого материала при применении конвейера вместо использования цикличного транспорта при применении машин типа ТОРО.

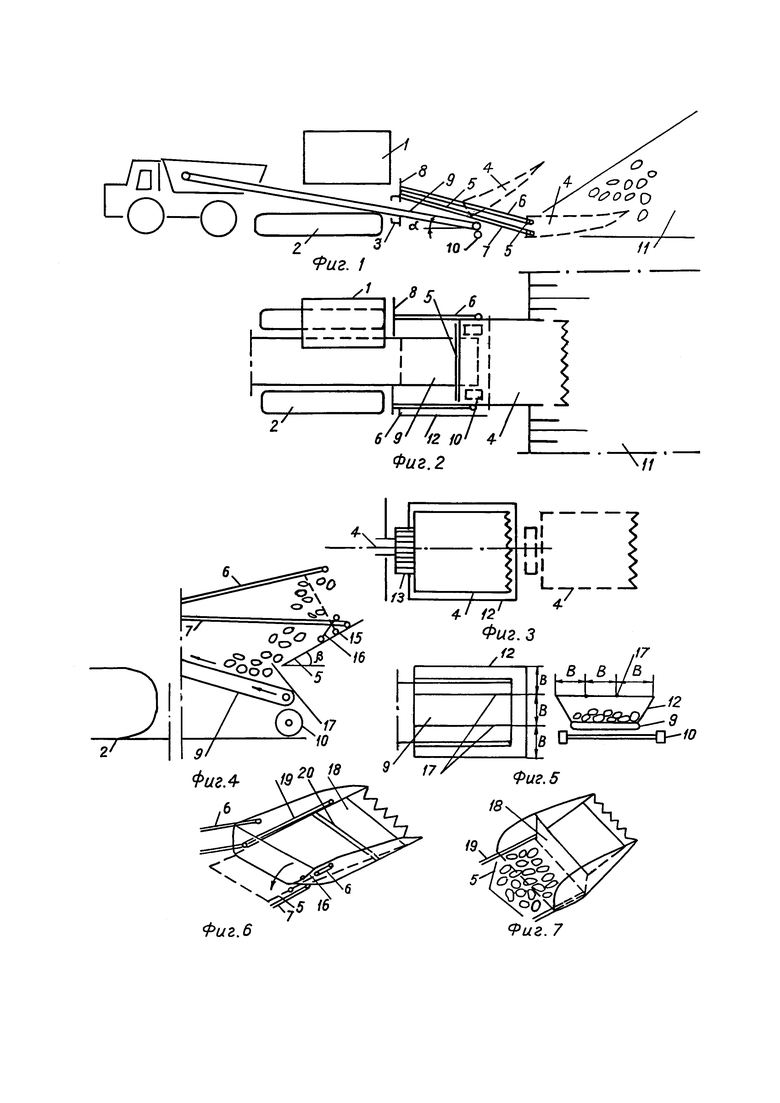

Предлагаемое техническое решение представлено на чертежах (фиг. 1-7).

Фиг. 1. Общая схема комплекса узлов предлагаемого технического решения.

Фиг. 2. План:

1 - кабина; 2 - гусеничный ход; 3 - шарнирный механизм для крепления опорной рамы; 4 - ковш-совок; 5 - задняя открывающая стенка ковша-совка; 6, 7 - боковые напорно-тяговые гидроцилиндры; 8 - опорная рама для гидроцилиндров; 9 - выдачной питатель (пластинчатый или цепной); 10 - опорные упоры (колеса); 11 - породная масса; 12 - бункер.

Фиг. 3. Схема устройства механизма вращательного поворота ковша-совка при разгрузке в бункер (аналог разлива стали в изложницы):

13 - поворотный механизм типа храповика; 14 - вращающий вал.

Фиг. 4. Схема разгрузки горной массы из ковша-совка с откидывающейся задней стенкой:

2 - гусеница; 5 - открывающая задняя стенка ковша-совка; 6, 7 - гидроцилиндры; 9 - выдачной питатель (цепной пластинчатый или); 10 - каток; 15 - шарнирное звено; 16 - механизм открывания-закрывания задней стенки; 17 - грохотная решетка.

Фиг. 5. Схема бункера, транспортера и грохотной решетки в плане и разрезе:

9 - выдачной питатель (цепной пластинчатый или); 10 - опора хода; 12 - бункер; 17 - грохотная решетка.

Фиг. 6, 7. Схема ковша-совка в аксонометрическом виде:

5 - открывающая задняя стенка ковша-совка; 6, 7 - гидроцилиндры; 16 - механизм открывания-закрывания задней стенки; 18 - подвижная часть ковша-совка; 19 - механизм тяги; 20 - шарнирное звено.

Пример выполнения

Предлагаемый для применения способ выемки и погрузки горной массы может быть использован на различных карьерах и рудниках как у нас в стране, так и за рубежом, осуществляющих выемку и погрузку горной массы экскаваторами, погрузчиками или погрузочными машинами типа ТОРО в подземных условиях в транспортные средства и доставки ее до пунктов потребления.

Объект применения способа - это подготовленные взрывом горные породы, представляющие собой широкий класс фракций по крупности от мелкозернистых до крупногабаритных размером до 1200 мм и выше, обладающих сцеплением особенно при смерзании до 1-2 МПа. Этот объект имеет вид в виде навала, соответствующего по высоте уступу по проекту.

По существующей тенденции ориентация на применение мощных экскаваторов с ковшами емкостью 15-20 м3 и автосамосвалов 150-180 т. Такая мощная техника требует применения высоких уступов. Однако высота уступов на многих карьерах изменяется от 5-10 м до 12-15 м. Это связано с рядом причин, в том числе со снижением потерь руды и отработкой рудных тел сравнительно небольшой мощности.

Применение в таких случаях экскаваторов с емкостью ковша E=4,6-8 м3 не всегда экономично, тем более автосамосвалов грузоподъемностью 75-100 т.

Повышение производительности экскаваторно-автомобильного комплекса (ЭАК) возможно при увеличении производительности погрузочного комплекса.

По данным наблюдений повышенные затраты времени при экскавации в ходе наполнения ковша имеют место при снятии «стружки» по высоте забоя, затем при повороте ковша и его разгрузке и вновь до начала цикла. Меньшие затраты времени на один цикл происходит при сухих хорошо раздробленных породах.

При сложных забоях в этом отношении малые напорные усилия тросовых систем не позволяют достичь быстрого заполнения ковша. В этом отношении гидравлические экскаваторы с большими напорными усилиями производительнее мехлопат в 1,5-1,7 раза.

В связи с этим погрузочный комплекс (погрузочная машина 1) базируется на использовании ковша в виде совка 4 с удлиненными параметрами при меньшей ширине, что позволяет достичь большее напорное напряжение на зубьях ковша-совка и его наполнение осуществляется одновременно с поворотом в вертикальной плоскости. Это минимизирует энергию внедрения не только за счет внедрения со сжатием кусковатого материала, но и перемещения кусков со смещением их по касаемой поверхности в направлении меньшей нагрузки приоткосного слоя пород.

Цикл загрузки-разгрузки ковша-совка при его повороте на 45-50° с высыпанием породы на цепной перегружатель 9 и ходе назад может составлять 30-35 с, затем следует новый цикл поворота совка в положение, близкое к горизонтальному, и движение вперед для внедрения в породную среду и наполнение ковша-совка 4.

Для выполнения цикла загрузка-разгрузка ковша-совка 4 в течение 30-35 с он содержит подвижную, открывающуюся заднюю стенку 5 и переднюю подвижную часть 18 ковша-совка 4, связанную с тягачами 19. При этом порода сдвигается с днища в заданное время.

Создание напорных усилий погрузочного ковша-совка 4 и его поворот и движение назад осуществляется гидроцилиндрами 6, 7, установленными по бокам подающего механизма. Не попадание негабарита на транспортер ограничивается боковыми стенками и металлическими пластинами (стержнями 17), устанавливаемыми над бункером 2.

В нижней части бункера 12 для забора породной массы устанавливается наклонный цепной питатель 9 для загрузки ее в транспортное средство (автосамосвал, думпкар). Сам бункер опирается на два катка-колеса 10 и гибко связан с базовой самоходной частью погрузочной машины 1, имеющей короткие гусеницы 2, позволяющие осуществлять маневры вблизи забоя и приводимые в движение с помощью двигателя. Это опорная и упорная часть 8 погрузочного механизма. Его поворот по сектору забоя обеспечивается вращением втулок вокруг пальцев в местах соединения погрузочного устройства вместе с бункером относительно упорной базы 8 машины 1 под действием гидроцилиндров 6, 7.

Перемещение погрузочного ковша-совка по высоте забоя вместе с цепным перегружателем 9 осуществляется с помощью двух гидроцилиндров 6, 7, установленных с боков погрузочного ковша-совка, и составляет 0,5-3 м.

Производительность погрузочного комплекса зависит от его параметров и скорости ленты конвейера. При длине ковша-совка  и ширине b=2 м и двух циклах в минуту производительность комплекса:

и ширине b=2 м и двух циклах в минуту производительность комплекса:

Qчac=260 м3 (насыпная масса в виде 4-угольной пирамиды) и

Qчac=360 м3 (насыпная масса в виде навала).

При длине ковша-совка  и ширине b=3 м производительность его составит для рассматриваемых случаев Qчас=510 м3 и 640 м3. Полученные расчетные значения превышают производительность (фактическую) в первом случае экскаватора ЭКГ-8И, во втором ЭКГ-10.

и ширине b=3 м производительность его составит для рассматриваемых случаев Qчас=510 м3 и 640 м3. Полученные расчетные значения превышают производительность (фактическую) в первом случае экскаватора ЭКГ-8И, во втором ЭКГ-10.

Предлагаемый погрузочный комплекс экономичнее по энергозатратам существующих машин и механизмов. Затраты на его изготовление могут быть на 1,0-2,0 млн. долл. США меньше? чем на экскаваторы указанных марок и дешевле зарубежных марок.

Он может быть использован также в подземных условиях с конвейером по сравнению с применяемыми машинами типа ТОРО.

Источники информации

1. Усынин В.И., Решетняк С.П. Открытая разработка железорудных месторождений Севера. Апатиты. Изд. Кольского научного центра. - 1987. - 118 с.

2. Мельников Н.В., Трубецкой К.Н., Леонов Е.Р. Одноковшовые погрузчики на открытых горных разработках. М: Недра. - 1971. - 191 с.

3. Открытые горные работы. М.: Недра. Труды международного симпозиума. - 1967. - С. 287-303 (прототип).

Изобретение относится к горному делу и может быть использовано для разработки месторождений полезных ископаемых. Техническим результатом является повышение производительности и эффективности погрузочных работ при разработке грунта (породы) слоевыми системами разработки применением погрузочных устройств. Предложен способ разработки полезных ископаемых с послойной выемкой пород с применением погрузочного устройства, включающего механизм хода с гусеницами или колесами, механизм загрузки, включающий ковш, бункер и цепной или пластинчатый питатель. Ковш выполнен в виде совка с удлиненными параметрами для лучшего внедрения в грунт, причем длина l больше ширины b в 1,5 раза и составляет, например, l1=1,5 м и b1=1 м (подземные работы) и l2=3,5-4 м и b2=2-3 м (открытые работы), соединенный с помощью мощных гидроцилиндров с опорной рамой, связанной с базой машины. При этом ковш-совок выполнен с откидывающейся задней стенкой для разгрузки материала в бункер, а передняя часть ковша выполнена подвижной с возможностью поворота в вертикальной плоскости и движения с помощью тяг в сторону бункера для сталкивания грунта с днища в бункер на питатель, опирающийся, в свою очередь, на механизм хода в виде двух катков-колес. При работе внедряют в грунт или навал породы ковш-совок и разгрузкой в бункер, например в 2-3 цикла в минуту, передают с помощью питателей в автосамосвал или на конвейер при подземных работах, и таким образом работы выполняются в одном забое блока, разрабатывая грунт слой за слоем, а затем переходят в следующий блок. 7 ил.

Способ разработки полезных ископаемых с послойной выемкой пород с применением погрузочного устройства, включающего механизм хода с гусеницами или колесами, механизм загрузки, включающий ковш, бункер и цепной или пластинчатый питатель, отличающийся тем, что ковш выполнен в виде совка с удлиненными параметрами для лучшего внедрения в грунт, причем длина л больше ширины в в 1,5 раза и составляет, например, l1=1,5 м и b1=1 м (подземные работы) и l2=3,5-4 м и b2=2-3 м (открытые работы), соединенный с помощью гидроцилиндров с мощной опорной рамой, связанной с базой машины, при этом ковш-совок выполнен с откидывающейся задней стенкой для разгрузки материала в бункер, а передняя часть ковша выполнена подвижной с возможностью поворота в вертикальной плоскости и движения с помощью тяг в сторону бункера для сталкивания грунта с днища в бункер на питатель, опирающийся, в свою очередь, на механизм хода в виде двух катков-колес, при работе внедряют в грунт или навал породы ковш-совок и разгрузкой в бункер, например в 2-3 цикла в минуту, передают с помощью питателей в автосамосвал или на конвейер при подземных работах, и таким образом работы выполняются в одном забое блока разрабатывая грунт слой за слоем, а затем переходят в следующий блок.

| Погрузочная машина | 1989 |

|

SU1689645A1 |

| Погрузочная машина | 1982 |

|

SU1102997A1 |

| Автопогрузчик с ковшевым захватным органом | 1960 |

|

SU134411A1 |

| Погрузочная машина | 1989 |

|

SU1678724A2 |

| РАБОЧИЙ ОРГАН ПОГРУЗОЧНОЙ МАШИНЫ | 1997 |

|

RU2137693C1 |

| САМОХОДНАЯ ПОГРУЗОЧНАЯ МАШИНА ДЛЯ РАБОТ В ГОРНЫХ ВЫРАБОТКАХ | 2005 |

|

RU2298102C1 |

| Устройство для очистки от ботвы рядков корнеплодов и междурядий | 1987 |

|

SU1470221A2 |

| US 3375596 A1, 02.04.1968. | |||

Авторы

Даты

2018-07-09—Публикация

2016-05-19—Подача