- / у I V /i Jo / 1 - -,т. б

Изобретение относится к горной технике, в частности к ковшовым погрузочным маиинам, имеющим конвейеры и ковшовый рабочий орган.

Известна погрузочная машина, включающая ходовую часть, конвейер, ковшовый рабочий орган с промежуточ- . ным поворотным бункером и опору, Опора выполнена в виде двух роликовых -органов, жестко закрепленных на переднем торце рамы ходовой части под шарниром крепления рабочего органа. Опора увеличивает базу ходовой части и повышает устойчивость машины во время работы tU.

Однако опорное устройство не обес печивает требуемого сцепления машины с рельсами, что не позволяет увеличить напорное усилие, при этом последнее передается через элементы промежуточного бункера поворотного устройства рабочего органа и ходовой части, что снижает их надежность и долговечность.

Наиболее близким техническим решением к предлагаемой является погрузочная машина, содержащая ходовую часть с рамой, установленный на раме конвейер, имеющий днище, стрелу с ковшом и гидроцилиндрами ее пово)ота и опоры с гидроцилиндрами их поворота .

Особенностью машины является убирающееся шасси. В транспортном положении корпус машины опирается на пневмоколеса. При работе пневмоколеса поднимаются И машина опирается на опоры, чем обеспечивается высокое сцепление машины с опорной поверхностью, создание больших напорных усилий на ковше, который внедряется в горную массу при подаче корпуса машины на забой. Горная масса выгружается в приемную воронку конвейера 2

Однако после подъема шасси и опускания машины на опоры, ее устойчивость не в полной мере соответствует требованиям, так как длина опор мень ше базы шасси, а расстояние между опорами меньше колеи колес. Это приводит к тому, что центр тяжести машины при ее работе перемещается вдоль оси на величину подачи машины на забой и рабочие усилия от стрелы передаются на опоры через раму ходовой части и гидроцилиндры подачи опор, что снижает надежность и долговеч,ность машины в целом. При этом во .время подачи маашны на забой в направляющих опор возникают значительные силы трения, приводящие к потерям мощности, а необходимость частых перемещений по опорам и усилия, возникающие при этом, приводят к быстрому износу направляющих опор и дополнительному расходу энергии.

Цель изобретения - повышение надежности и долговечности погрузочной машины,

Це-ль достигается тем, что в погрузочной машине, содержащей ходовую часть с рамой, установленный на раме конвейер, имеющий днище, стрелу с ковшом и гидроцилиндрами ее поворота и опоры с гидроцилиндрами их поворота, опоры шарнирно связаны с конвейером, стрелой и гидроцилиндрами поворота стрелы, а шарнирная связь опор с конвейером выполнена в виде расположенной под днищем последнего и жестко с соединенной с опорами оси,

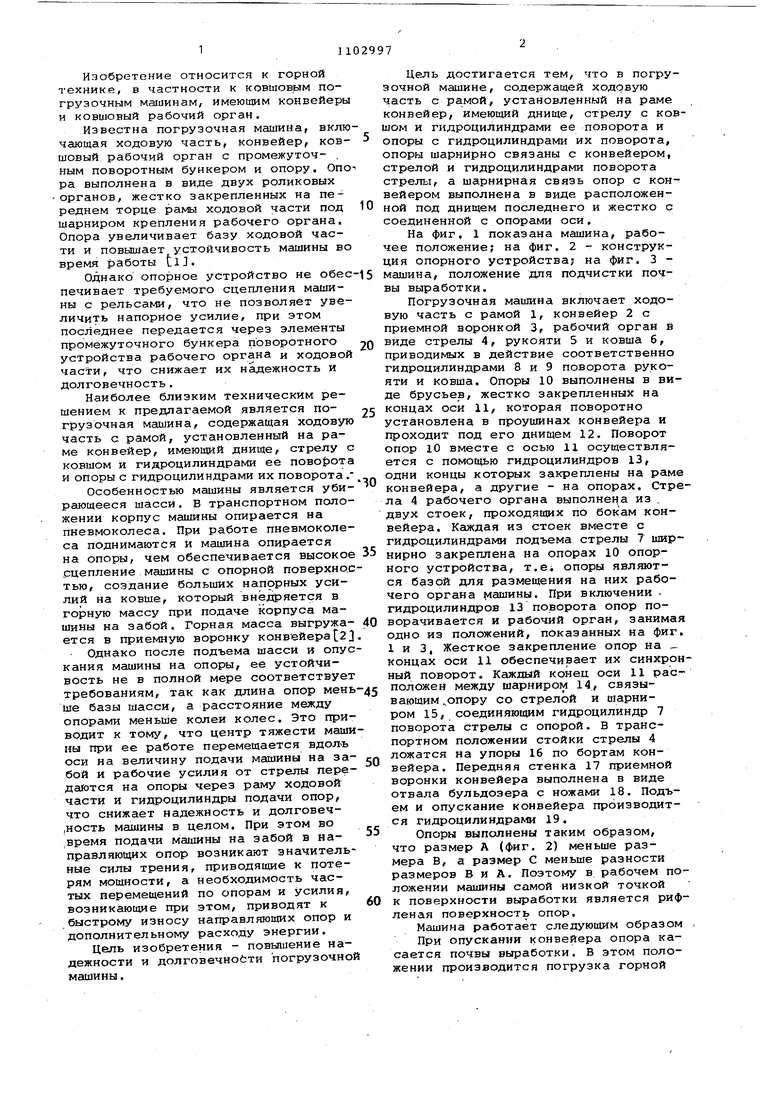

На фиг, 1 показана машина, рабочее положение; на фиг, 2 - конструкция опорного устройства; на фиг, 3 машина, положение для подчистки почвы выработки.

Погрузочная машина включает ходовую часть с рамой 1, конвейер 2 с приемной воронкой 3, рабочий орган в виде стрелы 4, рукояти 5 и ковша 6, приводимых в действие соответственно гидроцилиндрами 8 и 9 поворота рукояти и ковша. Опоры 10 выполнены в виде брусьев, жестко закрепленных на концах оси 11, которая поворотно установлена в проушинах конвейера и проходит под его днищем 12, Поворот опор Ю вместе с осью 11 осуществляется с помощью гидроцилиндров 13, одни концы которых закреплены на раме конвейера, а другие - на опорах. Стрела 4 рабочего органа выполнена из двух стоек, проходящих по бокам конвейера. Каждая из стоек вместе с гидроцилиндрами подъема стрелы 7 ширнирно закреплена на опорах 10 опорного устройства, T,ei опоры являются базой для размещения на них рабочего органа машины. При включении . гидроцилиндров 13 поворота опор поворачивается и рабочий орган, занимая одно из положений, показанных на фиг, 1 и 3, Жесткое закрепление опор на концах оси 11 обеспечивает их синхронный поворот. Каждый конец оси 11 расположен между шарниром 14, связывающим опору со стрелой и шарниром 15, соединяющим гидроцилиндр 7 поворота стрелы с опорой, В транспортном положении стойки стрелы 4 ложатся на упоры 16 по бортам конвейера. Передняя стенка 17 приемной воронки конвейера выполнена в виде отвала бульдозера с ножами 18, Подъем и опускание конвейера производится гидроцилиндрами 19,

Опоры выполнены таким образом, что размер А (фиг. 2) меньше размера В, а размер С меньше разности размеров В и А. Поэтому в рабочем положении машины самой низкой точкой к поверхности выработки является рифленая поверхность опор.

Машина работает следующим образом

При опускании конвейера опора касается почвы выработки. В этом положении производится погрузка горной массы, причем возиикаиощие рабочие усилия от стрелы 4 и гидроцилиндров 7 передаются на опоры 10 и далее на почву выработки. При выдвижении штоков гидроцилиндров 13 опоры 10 вместе с осью 11 поворачиваются в проушкнах днища 12 на угол около 90 в направлении против часовой стрелки. В таком положении самой низ кой точкой конструкции является нижняя кромка ножей 18 отвала бульдозера и при опускании конвейера нож 18 первым касается почвы выработки. Это дает возможность путем поворота опорного устройства с помощью гидроцилиндров 13 переводить .машину из рабочего положения (фиг, 1) в положе ние для подчистки почвы выработки(фиг. 3).После подъема передней части конвейера с помощью гидроцилиндров 19 и опускания задней части с по мощью гидроцилиндров 16 машина устанавливается в транспортное положение В транспортном положении машина подводится к навсшу горной массы. Включением гидроцилиндров 19 хвостовая часть конвейеру поднимается, а носовая опускается до упора ножей 18 отвала бульдозера в почву выработ ки (фиг, 3). В этом положении производится зачистка рабочего места от paзбpocaнныk взрывом кусков породы. После зачистки носок конвейера приподнимается над почвой спомощью гидроцилиндров 19. После чего включаются гидроцилиндры 13. При этом опоры поворачиваются в проушинах днища 12 конвейера по часовой стрелке, одновременно по,г.-шмая стрелу 4 в рабочее положение. Затем носок KOHBfc ;epa с помощью гидроцилиндров 19 опускается до упора опор 10 в почву выработки. Процесс нагрузки горной массы осуществляется последовательным включением гидроцилиндров 7-9, в результате чего происходит подача ковШа на забой, его внедрение в навал горной массы, наполнение, отвод ковша назад и разгрузка в приемную воронку {конвейера. После погрузки всей горной массы находящейся в зоне действия рабочего органа, передняя часть конвейера вместе с рабочим органом.посредством гидроцилиндров 19 приподнимается над почвой и машина передвигается вперед на новое место работы. В случае необходимости, производится подчистка выработки. Таким образом, использование предлагаемого технического решения в конструкциях погрузочных маишн по сравнению с известными позволяет упростить их, повысить належность и долговечность,

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий орган нагрузочно-транспортной машины | 1990 |

|

SU1795006A1 |

| Машина для проведения горизонтальных и наклонных горных выработок | 1989 |

|

SU1717830A1 |

| ПОГРУЗОЧНАЯ МАШИНА | 1991 |

|

RU2042831C1 |

| Рабочий орган погрузочной машины с боковой разгрузкой ковша | 1987 |

|

SU1460344A1 |

| КОВШОВАЯ ПОГРУЗОЧНАЯ МАШИНА | 1992 |

|

RU2018692C1 |

| Погрузочная машина | 1981 |

|

SU968480A1 |

| Рабочий орган погрузочной машины | 1978 |

|

SU775343A1 |

| ПОГРУЗОЧНО-ДОСТАВОЧНАЯ МАШИНА | 1973 |

|

SU365478A1 |

| Комбайн для проходки горизонтальных и наклонных горных выработок | 1988 |

|

SU1656131A1 |

| Бульдозер | 1990 |

|

SU1745828A1 |

ПОГРУЗОЧНАЯ МАШИНА, содержащая ходовую часть с рамой, установленный на раме конвейер с днищем, стрелу с ковшом и гидроцилиндрами ее поворота и опоры с гидроцилиндрами их поворота, отличающаяс я тем, что, с целью повьвиения надежности и долговечности, опоры шарнирно связаны с конвейером, стрел-, кой и гидроцилиндрами поворота стре.лы, а шарнирная связь опор с конвейером выполнена в-виде размещенной под днищем последнего и жестко соединенг ной с опорами оси.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Проспект фирмы Гудмэи, каталог 546, 2, Погрузочная машина МД-6 типа Лоррен фирмы Беното (Франция), Проспект фирмы Беното 5, 1959 (прототип). | |||

Авторы

Даты

1984-07-15—Публикация

1982-11-17—Подача