ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к устройству для термической обработки, способу термической обработки, и рельсовой стали.

Приоритеты испрашиваются по Японской заявке на патент №2014-79489, поданной 08 апреля 2014 г., и по Японской заявке на патент №2014-79503, поданной 08 апреля 2014 г., содержания которых включены в настоящую заявку посредством ссылки.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

[0002] В процессе использования рельсовой стали в сварном шве этой стали может появляться разрушение. Разрушения рельса проявляются вследствие нагрузки, вибраций и т.п., возникающих при движении поезда по рельсу. В качестве одной из морфологий излома рельса рассматривают хрупкие изломы из-за трещин, генерируемых в сварном шве. Хрупкие изломы включают в себя изломы, которые возникают в части шейки рельса или в части подошвы рельса, и необходимо предотвратить все эти изломы.

В дополнение, в настоящей заявке область, которая в процессе сварки нагревается до точки Ас1 или выше, называют HAZ (зона термического влияния). При наличии наплавных валиков сварного шва эти валики нагреваются до точки Ас1 или выше и включаются в HAZ.

[0003] В Патентном Документе 1 и в Патентном Документе 2 в качестве изобретений, связанных с термической обработкой для предотвращения изломов сварного шва, раскрыт способ, при котором быстро охлаждают всю HAZ или часть головки рельса и часть шейки рельса (абдоминальная часть) в HAZ, температура которой составляет 400°С или выше. В Патентном Документе 1 и в Патентном Документе 2 способ нагрева всей HAZ или части головки рельса и части шейки рельса (абдоминальной части) HAZ до 400°С или выше включает в себя любой из следующего - использование сохранившегося (после окончания сварки) тепла, нагрев пламенем, высокочастотный индукционный нагрев и т.п.

[0004] Между тем, в Патентном Документе 3, в качестве способа для предотвращения изломов, которые возникают в части подошвы в основном металле рельса, а не в сварном шве, раскрыт способ повторного нагрева центральной части в направлении ширины нижней поверхности части подошвы основного металла рельса до 500-600°С. За счет использования способа повторного нагрева, раскрытого в Патентном Документе 3, можно применять остаточное напряжение сжатия в нижней поверхности части подошвы рельса и предотвратить изломы рельса, возникающие вследствие повреждения и т.п. В Патентном Документе 3 в качестве способов повторного нагрева используют нагрев газовым пламенем и высокочастотный нагрев (индукционный нагрев).

ДОКУМЕНТЫ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

ПАТЕНТНЫЕ ДОКУМЕНТЫ

[0005] Патентный Документ 1: нерассмотренная патентная заявка Японии, первая публикация №59-093837

Патентный Документ 2: нерассмотренная патентная заявка Японии, первая публикация №59-093838

Патентный Документ 3: нерассмотренная патентная заявка Японии, первая публикация №2006-057128

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, РЕШАЕМЫЕ НАСТОЯЩИМ ИЗОБРЕТЕНИЕМ

[0006] Способы, раскрытые в Патентном Документе 1 и в Патентном Документе 2, являются в некоторой степени эффективными для предотвращения хрупких изломов, которые возникают в части шейки рельса HAZ. Однако трудно предотвратить хрупкие изломы, которые возникают в части подошвы рельса HAZ.

В качестве способа предотвращения изломов, которые возникают в части подошвы в основном металле рельса, а не в сварном шве (HAZ), раскрыт способ повторного нагрева центральной части в направлении ширины нижней поверхности части подошвы основного металла рельса до 500-600°С (Патентный Документ 3). За счет повторного нагрева можно применять остаточное напряжение сжатия к нижней поверхности части подошвы рельса и предотвратить изломы рельса, генерируемые вследствие повреждения и т.п. Однако в соответствии с этим способом не предотвращаются изломы в сварном шве, а напротив, в случае, когда температура повторного нагрева нижней части рельса превышает 600°С, твердость рельсовой стали быстро падает, снижается разрушающее напряжение при повреждении рельса и в нижней части рельса может появиться повреждение (см. абзац [0014] и др. в Патентном Документе 3).

В дополнение, ни один из патентных документов не раскрывает конкретную форму катушки для выполнения индукционного нагрева сварного шва.

[0007] Настоящее изобретение разработано с учетом описанных выше обстоятельств и цель настоящего изобретения заключается в обеспечении устройства для термической обработки, способа термической обработки, и рельсовой стали, которые пригодны для предотвращения появления хрупких изломов, возникающих в части подошвы сварного шва рельсовой стали.

СРЕДСТВА ДЛЯ РЕШЕНИЯ ПРОБЛЕМ

[0008] Авторы настоящего изобретения обнаружили, что при хрупких изломах, которые возникают в части подошвы рельса в HAZ, центральная часть HAZ в направлении длины рельса имела наибольшую частоту возникновения трещин, а окрестность границы (окрестность, включающая в себя основной металл в положении, в котором температура нагрева в процессе сварки достигает точки Ас1) между HAZ и основным металлом рельса имела близкую к наибольшей частоту возникновения трещин. Авторы настоящего изобретения обнаружили, что источниками этих трещин являлись наиболее твердая часть HAZ (центральная часть в направлении длины) и часть, в котором твердость (значение Hv) в направлении длины рельса (включая HAZ) быстро изменялась (смотри Пример 6 и фиг.8).

Авторы настоящего изобретения поняли, что можно предотвратить появление трещин путем снижения быстрого изменения твердости или выполнения термической обработки (смягчающей обработки) для того, чтобы снизить твердость вблизи границы между HAZ и основным металлом рельса с целью предотвращения хрупких изломов, которые возникают в части подошвы рельса в HAZ. В дополнение, авторы поняли, что можно предотвратить появление трещин, которые были источниками хрупких изломов, или предотвратить распространение трещин даже если эти трещины появились, за счет нагрева только поверхностного слоя до температуры от более 600°С до 800°С при термической обработке для смягчения поверхностного слоя, и что в случае смягчающей обработки части головки рельса могут возникать трещины в части подошвы рельса, на основании чего авторы разработали настоящее изобретение.

[0009] Настоящее изобретение принимает следующие средства для решения вышеописанных проблем и достижения связанных целей.

(1) В соответствии с одним аспектом настоящего изобретения обеспечено устройство для термической обработки, которое включает в себя катушку и нагревает нижнюю поверхность части подошвы сварного шва рельсовой стали за счет индукционного нагрева, причем когда, область сварного шва, которая в процессе сварки нагревается до точки Ас1 или выше обозначается через HAZ, длина HAZ в направлении длины рельса на нижней поверхности части подошвы обозначается через Lh, а ширина рельсовой стали обозначается через W, длина внешней области катушки в направлении длины рельса составляет 1,2Lh или более, а длина внешней области катушки в направлении ширины рельса составляет 1,1W или более при наблюдении из положения, противоположного нижней поверхности части подошвы.

[0010] (2) В устройстве для термической обработки по п.(1) длина внешней области катушки в направлении длины рельса может составлять 40 мм или более.

[0011] (3) В устройстве для термической обработки по п.(1) или п.(2) длина внешней области катушки в направлении ширины рельса может составлять 1,2W или более.

[0012] (4) В устройстве для термической обработки по любому из п.п.(1)-(3) форма внешней области катушки может быть прямоугольной.

[0013] (5) В соответствии с другим аспектом настоящего изобретения обеспечен способ термической обработки сварного шва рельсовой стали, включающий в себя: размещение катушки устройства для термической обработки в соответствии с любым из п.п.(1)-(4) так, что катушка обращена к нижней поверхности части подошвы, нагрев области, находящейся между парой виртуальных линий, которые расположены симметрично относительно центра сварки при наблюдении из положения, противоположного нижней поверхности части подошвы, так, что расстояние между парой виртуальных линий составляет 1,2Lh, со скоростью нагрева 3°С/с или более и 20°С/с или менее, и нагрев по меньшей мере положения С, расположенного в центре сварки нижней поверхности части подошвы и в центре рельсовой стали в направлении ширины, до температуры от выше 600°С до 800°С; и охлаждение рельсовой стали после нагрева.

[0014] (6) В способе термической обработки по п.(5) при нагревании положение С может быть нагрето до температуры, которая выше чем 600°С и равна или ниже точки Ас1.

[0015] (7) В способе термической обработки по п.(5) при нагревании положение С может быть нагрето до температуры от выше чем точка Ас1 до 800°С, а охлаждение может быть выполнено методом воздушного охлаждения.

[0016] (8) В способе термической обработки по любому из п.п.(5)-(7) при нагревании температура нагрева части головки рельсовой стали может быть задана на уровне 600°С или ниже.

[0017] (9) В соответствии еще с другим аспектом настоящего изобретения обеспечена рельсовая сталь со сварным швом, в которой сварной шов подвергнут термической обработке способом термической обработки рельсовой стали в соответствии с любым из п.п. (5)-(8).

ЭФФЕКТЫ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0018] В соответствии с указанными выше аспектами можно обеспечить устройство для термической обработки, способ термической обработки, и рельсовую сталь, которые пригодны для предотвращения появления хрупких изломов, возникающих в части подошвы сварного шва рельсовой стали.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

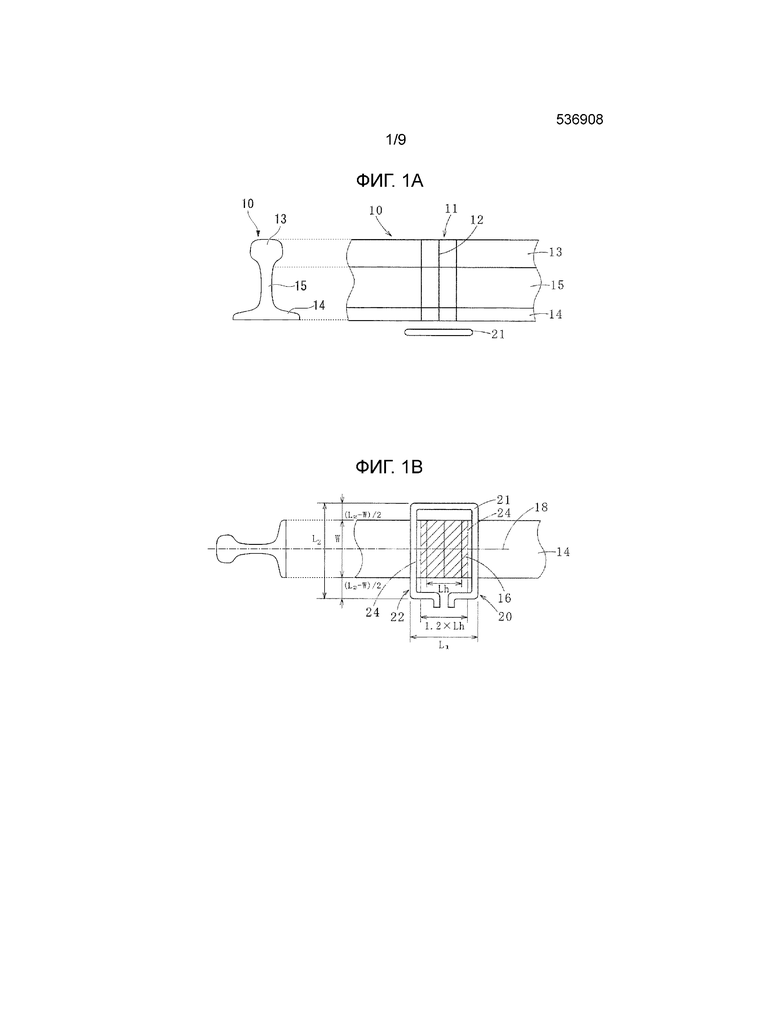

[0019] На фиг.1А представлен вид в разрезе и частичный вид сбоку, показывающий устройство для термической обработки и рельсовую сталь в соответствии с первым вариантом осуществления настоящего изобретения.

На фиг.1В представлен вид в разрезе и частичный вид снизу, показывающий устройство для термической обработки и рельсовую сталь в соответствии с первым вариантом осуществления настоящего изобретения.

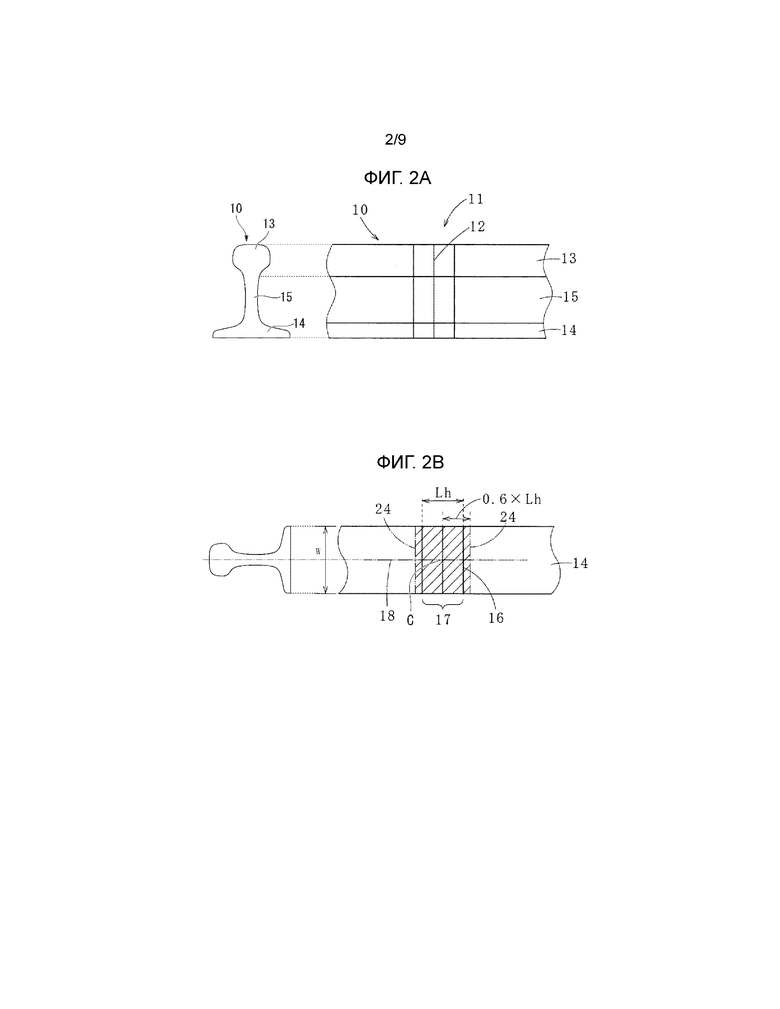

На фиг.2А представлен вид в разрезе и частичный вид сбоку для объяснения названия каждой части рельсовой стали.

На фиг.2В представлен вид в разрезе и частичный вид снизу для объяснения названия каждой части рельсовой стали.

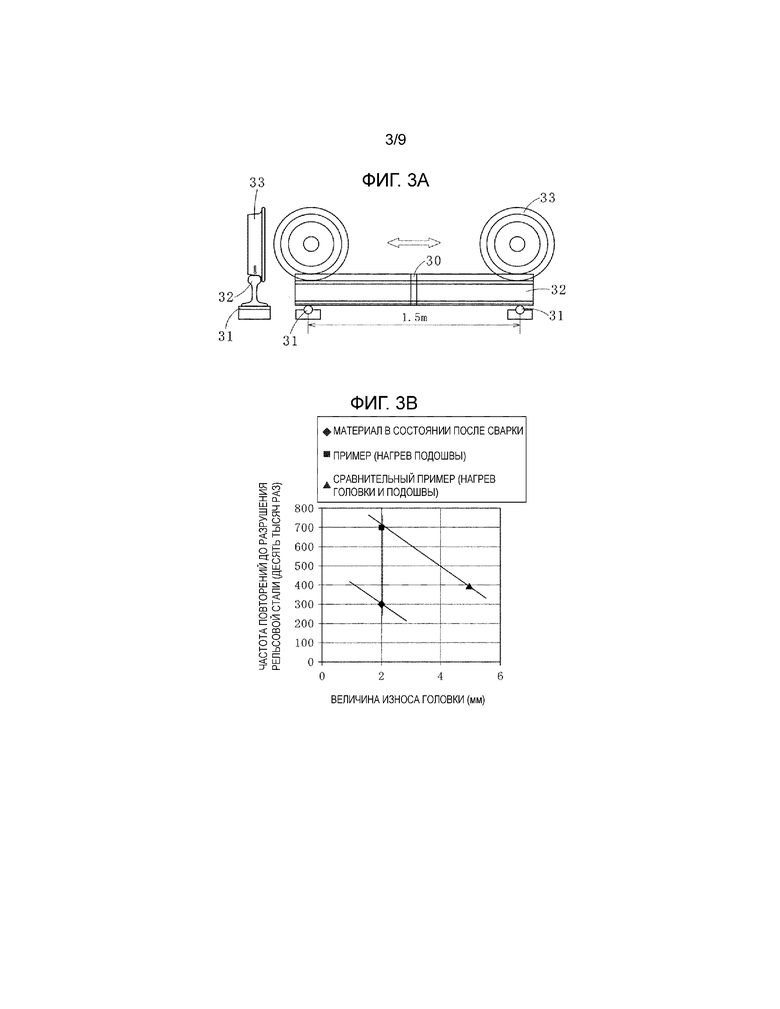

На фиг.3А представлен пояснительный чертеж, показывающий способ измерения при оценочном испытании в Примере 1.

На фиг.3В представлен график, показывающий результаты оценочных испытаний в Примере 1.

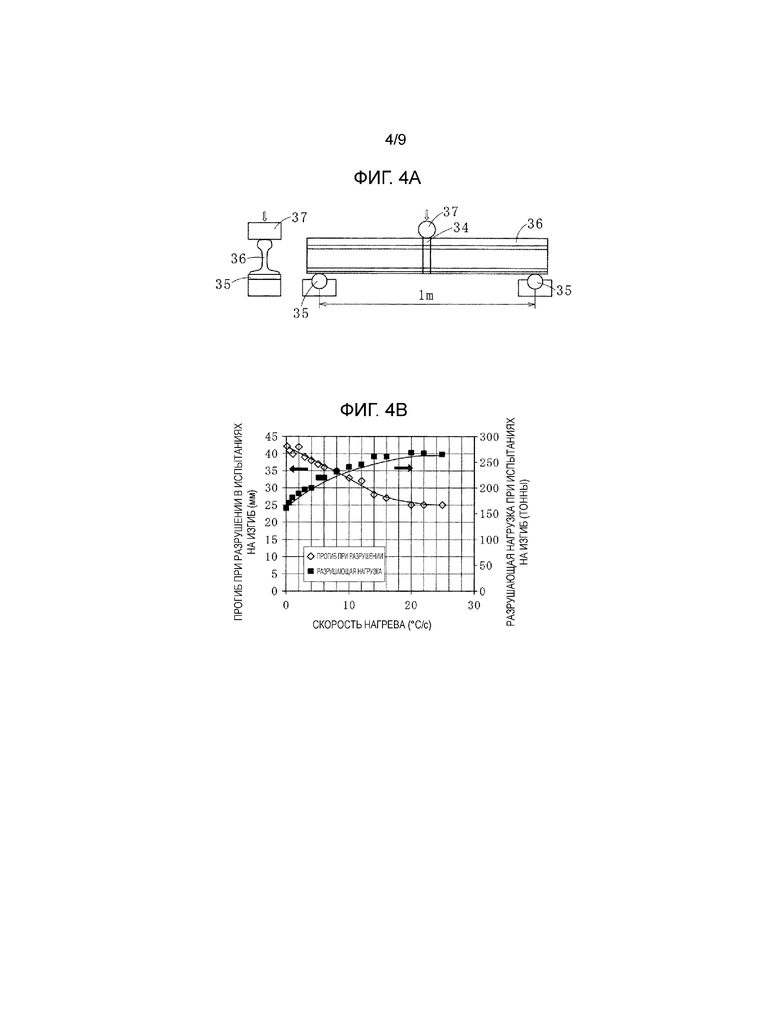

На фиг.4А представлен пояснительный чертеж, показывающий способ измерений при испытаниях на изгиб в Примере 2.

На фиг.4В представлен график, показывающий результаты измерений при испытаниях на изгиб в Примере 2.

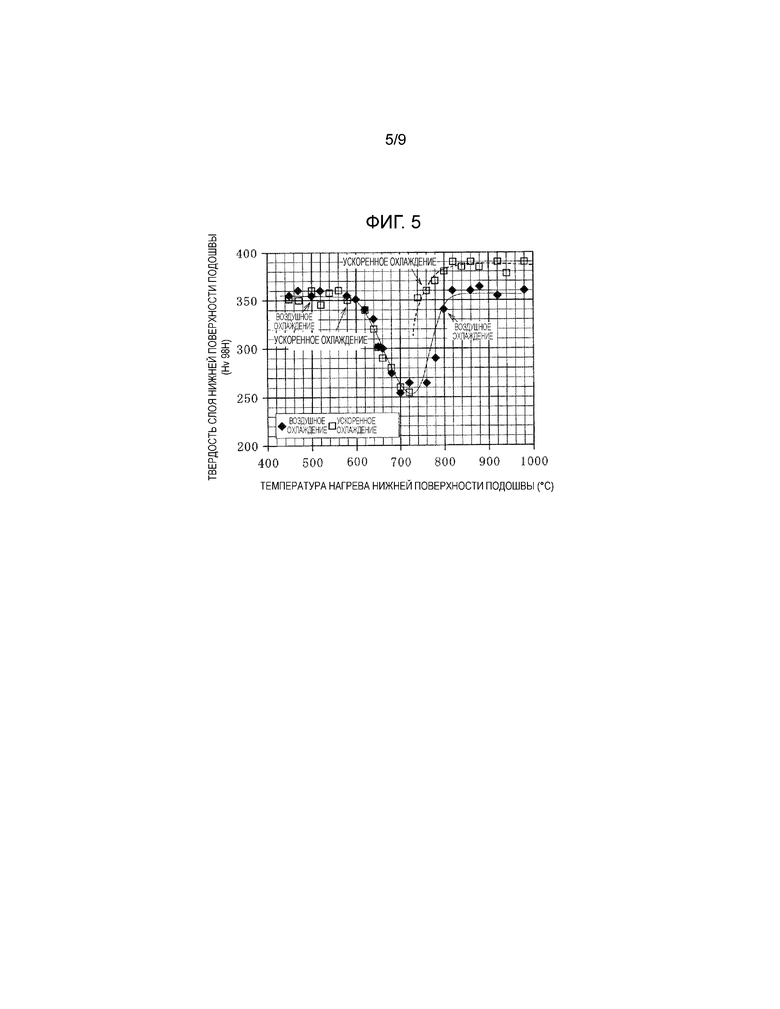

На фиг.5 представлен график, показывающий результаты оценочных испытаний в Примере 3.

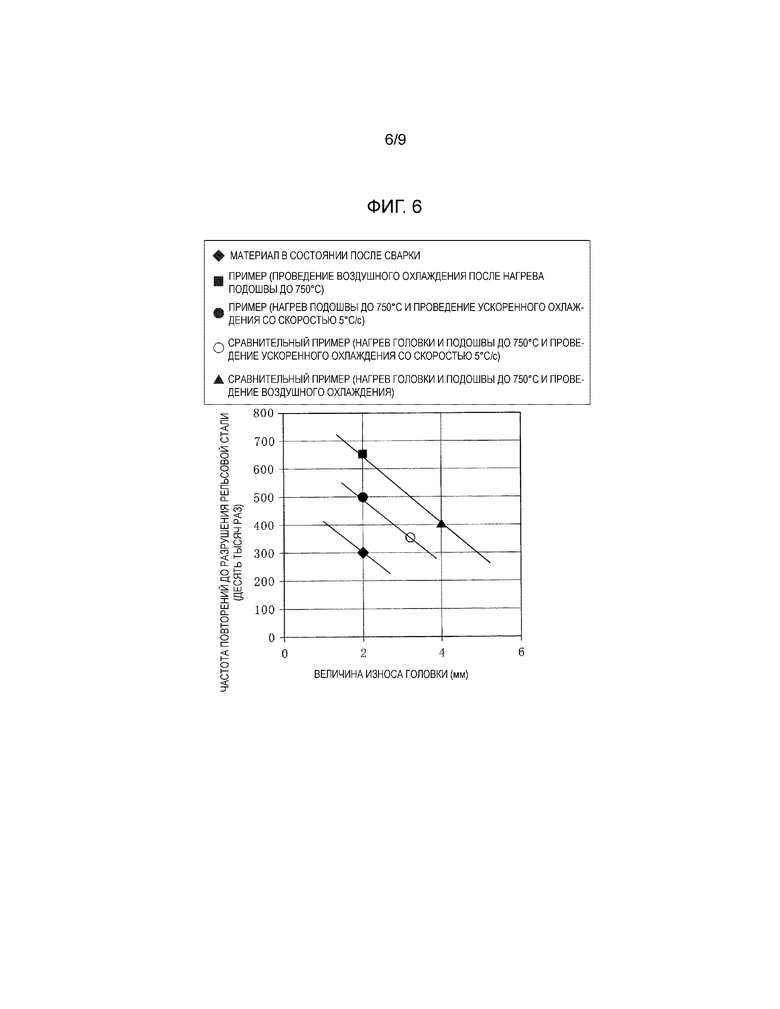

На фиг.6 представлен график, показывающий результаты оценочных испытаний в Примере 4.

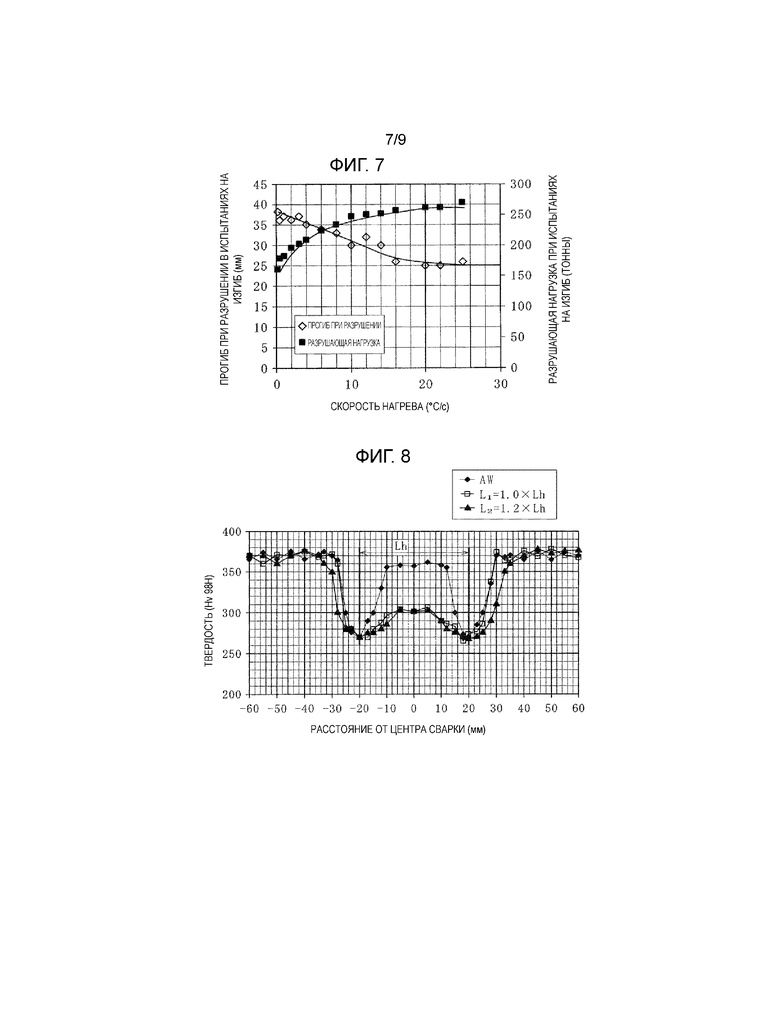

На фиг.7 представлен график, показывающий результаты оценочных испытаний в Примере 5.

На фиг.8 представлен график, показывающий результаты оценочных испытаний в Примере 6.

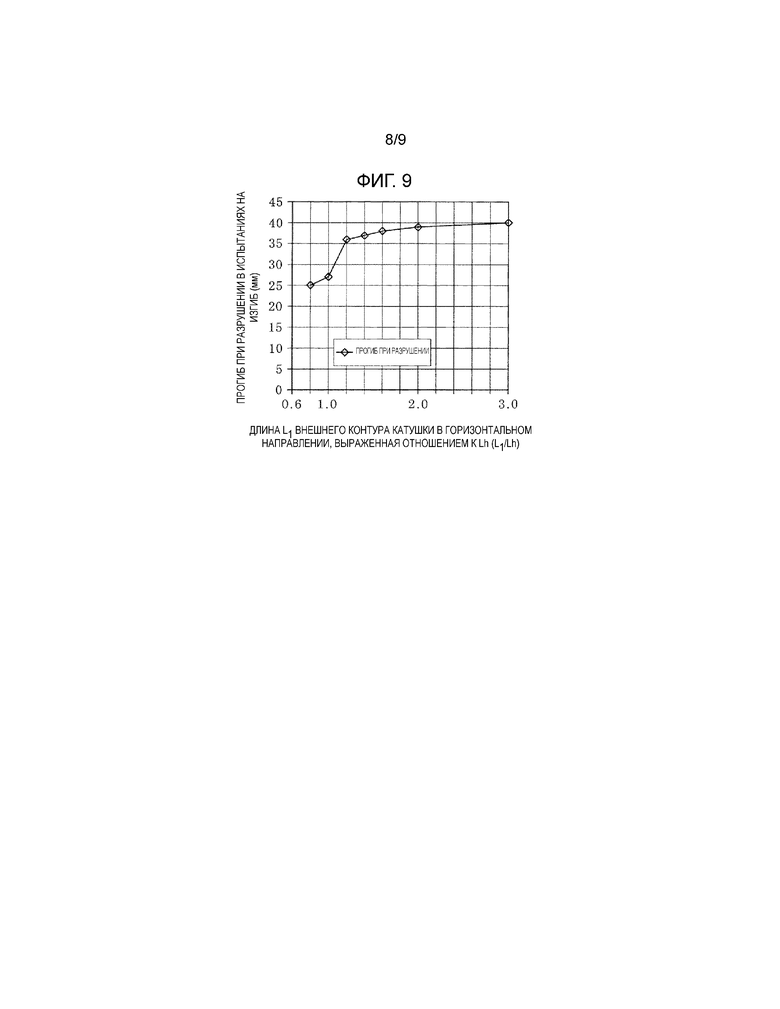

На фиг.9 представлен график, показывающий результаты оценочных испытаний в Примере 7.

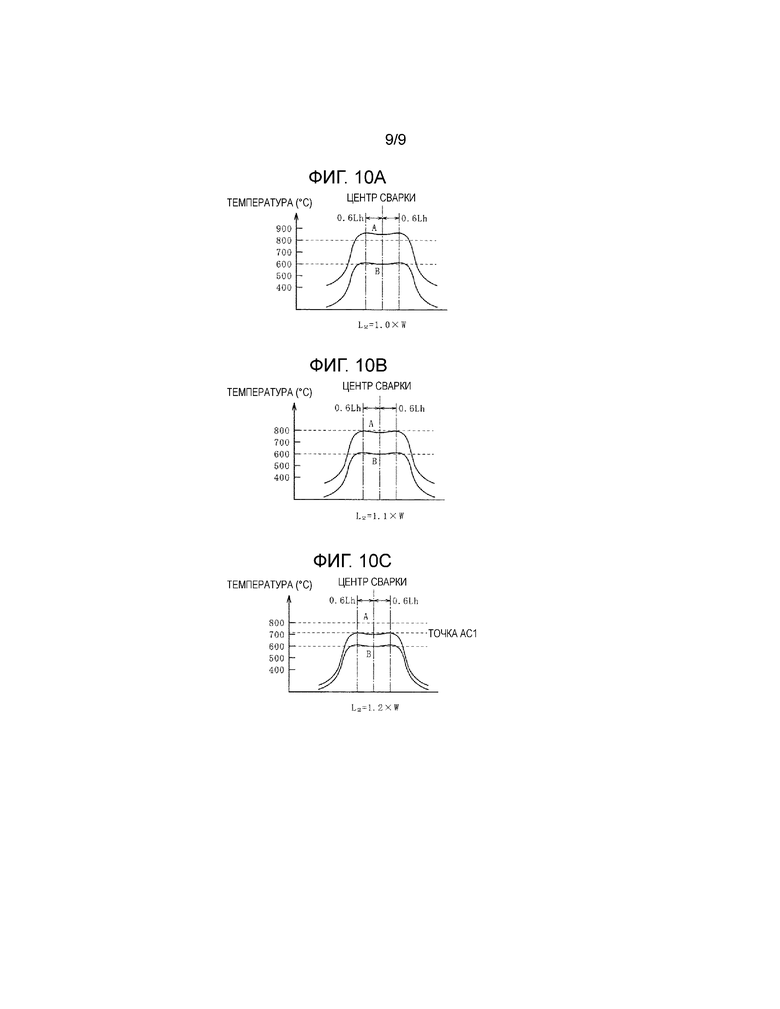

На фиг.10А представлен график, показывающий результаты измерений температуры в случае, когда L2=1,0W в Примере 8.

На фиг.10В представлен график, показывающий результаты измерений температуры в случае, когда L2=1,1W в Примере 8.

На фиг.10C представлен график, показывающий результаты измерений температуры в случае, когда L2=1,2W в Примере 8.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ НАСТОЯЩЕГО ИЗОБРЕТЕНИЯ

[0020]

Ниже будут описаны конкретные варианты осуществления со ссылкой на чертежи.

Во-первых, со ссылкой на фиг.2А и 2В описана сварная рельсовая сталь 10 (здесь и далее называется просто как «рельс 10»). На фиг.2А представлен вид в разрезе и частичный вид сбоку, перпендикулярный к направлению длины рельса 10, а на фиг.2В представлен вид в разрезе и частичный вид снизу, перпендикулярный к направлению длины рельса 10.

В рельсе 10 торцевые поверхности рельса, которые являются по меньшей мере двумя материалами, подлежащими сварке, приварены друг к другу, и рельс 10 включает в себя сварной шов 11. Сварной шов 11 включает в себя центр 12 сварки, который является частью, в которой торцевые поверхности рельсов, подлежащих сварке, перед сваркой приводят в контакт друг с другом. Кроме того, рельс 10 включает в себя часть головки рельса (часть 13 головки), которая расположена в верхней части и контактирует с колесом, часть подошвы рельса (часть 14 подошвы), которая расположена в нижней части и контактирует со шпалой, и часть шейки рельса (часть 15 шейки), которая расположена обеспечена перпендикулярно между частью 13 головки и частью 14 подошвы, и соединяет часть 13 головки и часть 14 подошвы. Сталь для образования рельсовой стали 10 не имеет особых ограничений. Однако можно использовать, например, доэвтектоидную сталь, эвтектоидную сталь и заэвтектоидную сталь, и тому подобное, содержащие приблизительно 0,6-1,0 масс.% углерода.

[0021] В сварном шве 11 область, которая в процессе сварки нагревается до точки Ас1 или выше, определена как HAZ 17, длина HAZ 17 в направлении длины рельса в центральном положении 18 в направлении ширины рельса 10 на нижней поверхности части 14 подошвы определена как Lh, а ширина рельса 10 определена как W.

[0022] Точка Ас1 включает в себя температуру, при которой в процессе нагрева стали от диапазона температур 700°С или ниже начинается превращение металлографической структуры вблизи 720-750°С. Точка Ас1 это температура, при которой одновременно начинается превращение из цементита в аустенит в доэвтектоидной стали, превращение из феррита в аустенит в заэвтектоидной стали, а также превращение из феррита в аустенит и превращение из цементита в аустенит в эвтектоидной стали.

Эти точки Ас1 отличаются одна от другой в зависимости от содержаний углерода и легирующих компонентов стали. Точное значение точки Ас1 можно получить, исследуя микроструктуры поперечного сечения сварного шва 11. А именно, в качестве способа точного получения точки Ас1 существует способ, при котором с помощью микроскопа исследуют металлографическую структуру поперечного сечения, расположенного в центре сварного шва по направлению ширины рельса и параллельного направлению длины рельса, со стороны основного металла, причем максимально достижимая температура в процессе сварки низка, по направлению к центру сварки, и получают положение, в котором структуры сфероидизированного перлита изменяются на структуры, в которых перлитные структуры смешаны со структурами сфероидизированного перлита. Для того, чтобы легко получить точку Ас1, можно снять показания точки Ас1 из диаграммы состояния Fe-Fe3C , описанной в пособии по металлургии (например, «Стальной материал», издание Японского металлургического общества) и аналогичных публикациях, на основании содержания углерода.

Точка Ас1 конкретной рельсовой стали 10 выше на 5-30°С относительно линии диаграммы состояния. Точка Ас1 рельсовой стали 10, имеющей обычный состав, составляет 725-750°С.

[0023] В HAZ 17 при наблюдении макроструктур поперечного сечения сварного шва 11 можно отчетливо наблюдать область, которая нагревается до точки Ас1 или выше и в которой возникают изменения микроструктуры. В качестве способа наблюдения микроструктур и макроструктур поперечного сечения сварного шва 11 применяют способ травления поперечного сечения, используя ниталь или разбавленную соляную кислоту. Размер HAZ 17 определяют по подводимому теплу в процессе сварки и при одинаковых условиях сварки размеры HAZ также будут одинаковыми.

Величину Lh можно подтвердить при наблюдении макроструктур на поперечном сечении в направлении длины рельса, которое проходит через центральное положение 18 в направлении ширины рельса 10. Центр 12 сварки является поверхностью, которая перпендикулярна направлению длины рельса и параллельна направлению ширины рельса, и проходит через центр HAZ 17.

[0024] УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Далее будет описано устройство для термообработки.

Как показано на фиг.1А и 1В, устройство 20 для термической обработки в соответствии с первым вариантом осуществления настоящего изобретения включает в себя катушку 21. Устройство 20 для термической обработки нагревает нижнюю поверхность части 14 подошвы сварного шва 11 рельса 10 за счет индукционного нагрева.

[0025] Катушка 21 является катушкой, которая имеет прямоугольную форму и намотана один раз при наблюдении по направлению оси 23 (центральная ось внешней области 22 в направлении длины рельса в случае, когда катушка 21 установлена на нижней поверхности части 14 подошвы) (состояние на фиг. 1В). То есть форма внешней области 22 катушки 21 является прямоугольной. Направление оси 23 это направление при наблюдении по линии взгляда к нижней поверхности части 14 подошвы, и является направлением магнитного поля, генерируемого в катушке 21 при пропускании через катушку 21 электрического тока.

[0026] Длина L1 в поперечном направлении (направление длины рельса внешней области 22 в случае, когда катушка 21 установлена на нижней поверхности части 14 подошвы) внешней области 22 катушки 21 при наблюдении в направлении оси 23, составляет 1,2Lh или более. Поскольку длина L1 в поперечном направлении составляет 1,2Lh, то, как описано ниже, область вне HAZ 17, в которой быстро изменяется твердость, можно эффективно нагреть для смягчения, то есть можно предотвратить появление хрупких изломов. Верхний предел длины L1 в поперечном направлении особенно не ограничен. Однако верхний предел может составлять, например, 3Lh или более. В случае, когда L1 превышает 3Lh, эффекты предотвращения появления хрупких изломов максимизируются. В дополнение, если длина L1 в поперечном направлении слишком велика, то есть область смягчения слишком широкая в направлении длины рельса, то возрастает изгиб в процессе использования и могут появиться трещины.

[0027] Учитывая, что в обычных условиях сварки, Lh рельса 10 составляет приблизительно 33 мм или более, длина L1 внешней области 22 в поперечном направлении при наблюдении катушки 21 в направлении оси 23, составляет 40 мм или более, а предпочтительно 45 мм или более. В случае, когда длина L1 в поперечном направлении составляет менее чем 40 мм, в обычном рельсе невозможно выполнить эффективную термическую обработку сварного шва 11, имеющего широкую HAZ.

С учетом Lh в обычном рельсе 10 конкретный верхний предел длины L1 в поперечном направлении составляет 200 мм.

[0028] При наблюдении в направлении оси 23 длина L2 в продольном направлении внешней области 22 катушки 21 (направление ширины рельса внешней области 22, когда катушка 21 установлена на нижней поверхности части 14 подошвы) составляет 1,1 или более ширины W. То есть при наблюдении в направлении оси 23 внешняя кромка в направлении ширины рельса 10 отстоит от наружной стороны (внешней кромки) катушки 21 на расстояние, составляющее 0,05 или более ширины W.

Поскольку L2 в продольном направлении составляет 1,1 или более ширины W, то можно уменьшить разность повышения температуры в направлении ширины рельса 10.

[0029] Предпочтительно длина L2 в продольном направлении составляет 1,2 или более ширины W. В этом случае при наблюдении в направлении оси 23 внешняя кромка по направлению ширины рельса 10 отстоит от наружной стороны (внешней кромки) катушки 21 на расстояние, которое составляет 0,1 или более ширины W. Поскольку длина L2 в продольном направлении составляет 1,2 или более ширины W, то можно дополнительно снизить разность повышения температуры в направлении ширины рельса 10.

Верхний предел длины L2 в продольном направлении особенно не ограничен. Однако верхний предел длины L2 в продольном направлении может составлять, например, 3W. В случае, когда длина L2 в продольном направлении превышает 3W, эффекты снижения разности повышения температуры в направлении ширины рельса 10 максимизируются.

В дополнение, ширина W обычного рельса 10, включая и узкоколейную железную дорогу, составляет приблизительно 50-150 мм, а в случае железнодорожного рельса для коммерческой железной дороги ширина W составляет приблизительно 100-150 мм.

[0030] Например, в качестве катушки 21 можно использовать медную катушку, и можно использовать трубчатую катушку, например, из медной трубки. В случае трубчатой катушки, поскольку вода может течь во внутреннюю часть катушки, можно предотвратить повышение температуры самой катушки и других частей. Форма сечения металлического прутка и металлической трубки, образующих катушку 21, включает в себя круглую форму, эллиптическую форму, приблизительно квадратную форму и т.п. и особенно не ограничена. Наружные диаметры и размеры длинных сторон металлического прутка и металлической трубки особенно не ограничены. Однако эти диаметры и размеры предпочтительно составляют приблизительно 5-40 мм.

[0031] Устройство 20 для термической обработки включает в себя источник питания высокой частоты (не показан), который электрически соединен с катушкой 21. Этот источник питания высокой частоты особенно не ограничен постольку, поскольку этот источник генерирует ток высокой частоты, имеющий заданную частоту, и можно использовать широко известные источники питания, например, транзисторный источник питания высокой частоты, тиристорный источник питания высокой частоты, или ламповый источник питания высокой частоты. В дополнение, устройство 20 для термической обработки может включать в себя блок для фиксации катушки 21 или блок для измерения температуры нагретой части (например, термопару, радиационный термометр и т.п.).

[0032] СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

Способ термической обработки сварного шва рельсовой стали в соответствии со вторым вариантом осуществления настоящего изобретения включает в себя стадию (А) нагрева предварительно заданной области сварного шва 11, используя индукционный нагрев посредством устройства 20 для термической обработки, и стадию (В) охлаждения сварного шва после этого нагрева.

[0033] Стадия (А)

Индукционный нагрев выполняют в состоянии, при котором устройство 20 для термической обработки размещают так, чтобы быть близко к нижней поверхности части 14 подошвы. Конкретно, как показано на фиг.1А и 1В, ось 23 катушки 21 и нижняя поверхность части 14 подошвы перпендикулярны одна другой, и при наблюдении в направлении оси 23 катушка 21 устройства 20 размещена так, что обращена к нижней поверхности части 14 подошвы, а внешняя область 22 включает в себя область 16, находящийся между парой виртуальных линий 24. Каждая из пары виртуальных линий 24 является прямой линией, параллельной центру 12 сварки, причем пара виртуальных линий 24 размещена так, чтобы быть симметричной относительно центра 12 сварки, а расстояние между парой виртуальных линий 24 составляет 1,2Lh. При наблюдении в направлении оси 23, то есть из положения, противоположного нижней поверхности части 14 подошвы ( состояние на фиг.1В), внешняя область 22 становится областью нагрева на нижней поверхности части 14 подошвы рельса 10.

[0034] Катушка 21 размещена так, что центр в поперечном направлении (направление L1) внешней области 22 катушки 21 совпадает с центром 12 сварки, а центр этой внешней области 22 в продольном направлении (направление L2) совпадает с центральным положением 18 в направлении ширины рельса.

В дополнение, расстояние между катушкой 21 и нижней поверхностью части 14 подошвы особенно не ограничено, если при этом расстоянии катушка 21 может нагреть нижнюю поверхность части 14 подошвы за счет индукционного нагрева. Например, это расстояние может составлять приблизительно 5-50 мм.

[0035] При индукционном нагреве устройство 20 для термической обработки размещено как описано выше и нагревают нижнюю поверхность части 14 подошвы со скоростью нагрева 3-20°С/с, а предпочтительно со скоростью нагрева 5°С/с или более.

Поскольку нижняя поверхность части 14 подошвы рельсовой стали 10 нагревается быстро (скорость нагрева задают от 3°С/с или более и 20°С/с или менее), поэтому смягчается только поверхностный слой стали 10, а во внутренней части рельсовой стали 10 может быть оставлен твердый слой. Соответственно, можно предотвратить появление и развитие трещин в рельсовой стали 10.

В случае, когда скорость нагрева ниже чем 3°С/с, поскольку часть рельсовой стали 10 от поверхности рельсовой стали 10 в глубинную часть нагревается и размягчается, прочность части 14 подошвы заметно снижается. С другой стороны, в случае, когда скорость нагрева превышает 20°С/с, то максимизируются эффекты предотвращения развития трещин.

[0036] При индукционном нагреве по варианту осуществления настоящего изобретения, поскольку скорость нагрева составляет 3-20°С/с, по меньшей мере поверхность в положении С (см. фиг.2В), которая расположена в центре 12 сварки нижней поверхности части 14 подошвы и в центральном положении 18 рельсовой стали 10 по направлению ширины, нагревается до температуры, выше 600-800°С.

Предпочтительно нижний предел температуры нагрева составляет 640°С, а более предпочтительно 660°С. Предпочтительно верхний предел температуры нагрева составляет 780°С.

Верхний предел начальной температуры особенно не ограничен, если он составляет 600°С или ниже, а предпочтительно 500°С или ниже, и более предпочтительно 400°С или ниже. Нижний предел начальной температуры особенно не ограничен и, например, может быть равен комнатной температуре (например 10-30°С).

Температуру поверхности можно измерять с помощью радиационного пирометра. Скорость нагрева является величиной (средней величиной), которую получают делением увеличения температуры от начальной температуры (°С) до температуры нагрева, которая выше 600-800°С, на время нагрева (секунды).

В дополнение, при индукционном нагреве в варианте осуществления настоящего изобретения даже в случае, когда нижнюю поверхность части 14 подошвы нагревают как описано выше, часть головки не нагревается выше чем 600°С.

[0037] В рельсовой стали 10 при точке Ас1 или ниже в соответствии с диаграммой состояния существуют в основном две фазы - феррит и цементит. За счет выполнения термической обработки такой рельсовой стали 10 при температуре выше 600°С можно смягчить структуру рельсовой стали 10 благодаря сфероидизации цементита, увеличения размера зерен феррита и эффектов отпуска при наличии бейнита или мартенсита, и т.п. Поскольку структуры рельсовой стали 10 смягчаются, можно предотвратить появление трещин, а также можно предотвратить развитие трещин даже при их появлении.

В дополнение, в случае, когда термическую обработку рельсовой стали 10 выполняют при температуре выше 800°С, из структуры этой стали исчезает цементит и становится невозможно получить эффекты снижения твердости за счет термической обработки.

[0038] Предпочтительно время нагрева при индукционном нагреве по варианту осуществления настоящего изобретения составляет от 10 с или длиннее и 265 с или короче.

[0039] При индукционном нагреве в варианте осуществления настоящего изобретения, из-за формы катушки 21, по сравнению с центральным положением 18 в направлении ширины рельсовой стали 10, концевая часть в направлении ширины рельсовой стали 10 легко нагревается до высокой температуры. Однако, поскольку длина L2 внешней области 22 катушки 21 в продольном направлении составляет 1,1W или более, то можно уменьшить разность в увеличении температуры между концевой частью в направлении ширины рельсовой стали 10 и центральным положением 18 в направлении ширины при выполнении индукционного нагрева. Конкретно, когда при индукционном нагреве температура в центральном положении 18 в направлении ширины рельсовой стали 10 достигает 600°С, температура нагрева концевой части в направлении ширины рельса может быть ограничена температурой, которая выше 600°С и до 800°С.

Предпочтительные условия стадии охлаждения, когда температура нагрева выше 600°С и не более точки Ас1, отличается от предпочтительных условий стадии охлаждения, когда температура нагрева выше точки Ас1 и не более 800°С. Это детально описано ниже.

[0040] По сравнению со случаем, когда длина L2 в продольном направлении составляет 1,1W, в случае, когда L2 в продольном направлении внешней области 22 катушки 21 составляет 1,2W или более, можно более эффективно уменьшить разность увеличения температуры между концевой частью в направлении ширины рельсовой стали 10 и центральным положением 18 в направлении ширины. Конкретно, когда при индукционном нагреве центральное положение 18 в направлении ширины рельсовой стали 10 нагревают до 600°С, температура нагрева концевой части в направлении ширины рельса также может быть ограничена значением от более 600°С до точки Ас1 или ниже. Когда температура нагрева составляет более 600°С и не более точки Ас1, то как описано ниже, можно охлаждать рельсовую сталь 10 произвольно выбранным способом.

[0041] Например, частота при индукционном нагреве составляет предпочтительно 1-100 кГц, а более предпочтительно 2-50 кГц. Благодаря высокой частоте при индукционном нагреве легко управлять нагревом в варианте осуществления настоящего изобретения.

[0042] Время выдержки после нагрева (время выдержки в состоянии, при котором температура поверхности сохраняется после нагрева) может быть задана, и предпочтительно время выдержки составляет 20 с или короче, а более предпочтительно 10 с или короче. Если время выдержки возрастает, то, поскольку внутренняя часть рельсовой стали 10 также нагревается и размягчается, прочность части 14 подошвы снижается. Время выдержки - это время в состоянии, когда выполняют нагрев в предварительно заданных условиях подвода тепла, и количество подводимого тепла не равно нулю, хотя количество подводимого тепла дополнительно снижено по сравнению с временем нагрева. Соответственно, во время выдержки температура поверхности может быть ниже температуры нагрева. В дополнение, охлаждение после нагрева означает состояние, при котором количество подводимого тепла равно нулю.

[0043] При проведении нагрева в дополнение к нижней поверхности части 14 подошвы могут нагреваться верхняя поверхность части 14 подошвы или часть 15 шейки. Однако часть 13 головки не находится в нагретых областях. За счет выполнения термической обработки части 14 подошвы и части 13 головки образуется размягченный слой не только на части 14 подошвы, но также и на части 13 головки. Вследствие износа при качении колеса по рельсу размягченный слой части 13 головки становится часть с лункой неравномерного износа. Неравномерный износ генерирует смещение вниз (упругую деформацию) сварного шва 11 при качении колеса по рельсу и способствует появлению трещин на нижней поверхности части 14 подошвы. Соответственно, не нагревая часть 13 головки, можно предотвратить появление трещин на нижней поверхности части 14 подошвы.

В дополнение, нагрев областей за исключением части 13 головки, то есть отсутствие нагрева части 13 головки означает, что часть 13 головки специально или непосредственно не нагревают (не размягчают), а температура нагрева части 13 головки не превышает 600°С (предпочтительно 400°С) на стадии термической обработки.

[0044] Стадия (В)

В способе термической обработке в варианте осуществления настоящего изобретения после стадии нагрева выполняют стадию охлаждения. Как описано выше, предпочтительный режим стадии стадия охлаждения, когда температура нагрева выше 600°С и не более точки Ас1, отличается от предпочтительного режим стадии охлаждения, когда температура нагрева выше точки Ас1 и не более 800°С.

[0045] (В-1) Температура нагрева выше 600°С и не более Ас1

В случае, когда температура нагрева выше 600°С и не более точки Ас1, можно выполнять охлаждение с помощью произвольно выбранного способа и при произвольно выбранной скорости охлаждения. А именно, можно применить воздушное охлаждение (естественное охлаждение, например, со скоростью 1°С/с или ниже), и ускоренное охлаждение (принудительное охлаждение, например, со скоростью от более чем 1°С/с до 20°С/с). С помощью любого способа охлаждения можно генерировать достаточно размягченные структуры на нижней поверхности части 14 подошвы.

Способ ускоренного охлаждения особенно не ограничен и может выполняться за счет инжекции воды, воздуха и т.п.

(В-2) Температура нагрева выше точки Ас1 и не более 800°С

В случае, когда температура нагрева выше точки Ас1 и не более 800°С, охлаждение предпочтительно выполняют с помощью воздушного охлаждения. В случае, когда температура нагрева выше точки Ас1, в структурах генерируется γ-фаза. Однако при нагревании рельсовой стали со скоростью 3-20°С/с происходит сфероидизация цементита. В дополнение, поскольку охлаждение выполняют с помощью воздушного охлаждения, сфероидизированный цементит остается в структурах. Соответственно, можно более подходящим образом выполнить смягчающую обработку.

В случае, когда температура нагрева выше точки Ас1 и не более 800°С, при проведении ускоренного охлаждения (принудительное охлаждение, которое выполняют со скоростью, превышающей скорость воздушного охлаждения) после нагрева, в структурах поверхностного слоя рельсовой стали 10 легко генерируются мелкие перлитные структуры или мелкие мартенситные структуры, поэтому затрудняется образование размягченных структур.

[0046] РЕЛЬСОВАЯ СТАЛЬ

В рельсовой стали третьего варианта осуществления настоящего изобретения, в стали 10, содержащей сварной шов 11, этот шов подвергают термической обработке способом в соответствии со вторым вариантом осуществления изобретения.

В рельсовой стали 10, подвергнутой термической обработке, твердость части 13 головки в сварном шве 11 не существенно изменяется относительно твердости части 13 головки до термической обработки. Однако твердость по меньшей мере нижней поверхности части 14 подошвы в сварном шве 11 снижается. А именно, твердость части 13 головки сварного шва 11 выше твердости нижней поверхности части 14 подошвы сварного шва 11.

В рельсовой стали 10 по варианту осуществления настоящего изобретения центр 12 сварки, в котором наиболее легко возникают изломы из-за трещин по меньшей мере на нижней поверхности части 14 подошвы, за исключением части головки, подвергают смягчающей обработке, и область вне HAZ 17, где изломы из-за трещин легко возникают вслед за центром 12 сварки, и твердость быстро изменяется, подвергают смягчающей обработке. В дополнение, в рельсовой стали 10 по варианту осуществления настоящего изобретения части 13 головки не подвергают смягчающей обработке.

Соответственно, в рельсовой стали 10 по варианту осуществления настоящего изобретения предотвращают появление хрупких изломов, которые возникают в части 14 подошвы сварного шва 11.

[0047] Настоящее изобретение не ограничено описанными выше вариантами осуществления и его конфигурации могут быть модифицированы в пределах его объема без отклонения от сущности настоящего изобретения. Например, число витков катушки 21 не ограничено одним витком и может быть два витка или более. В дополнение, форма катушки 21 при наблюдении катушки 21 в направлении оси 23 не ограничена прямоугольной формой и может быть, например, эллиптической формы и т.п.

ПРИМЕРЫ

[0048] Ниже сущность настоящего изобретения будет описана более конкретно в соответствии с Примерами и Сравнительными Примерами. В дополнение, настоящее изобретение не ограничено следующими Примерами. Кроме того, ниже описаны условия измерений и др.

•Положение измерения температуры части подошвы: центр (центр сварки) в направлении длины рельса и центр в направлении ширины рельса на нижней поверхности части подошвы HAZ.

•Положение измерения температуры части головки: центр (центр сварки) в направлении длины рельса и центр в направлении ширины рельса на вершине головки в HAZ.

•Скорость нагрева: средняя скорость нагрева (°С/с) от начальной температуры до температуры нагрева.

•Способ измерения температуры: посредством радиационного термометра.

•Способ нагрева: индукционный нагрев (частота 10 кГц), используя катушку с одним витком приблизительно прямоугольной формы. Катушку устанавливали вблизи области нагрева так, чтобы плоскость катушки и область нагрева были приблизительно параллельны одна другой, а катушка располагалась симметрично относительно центра сварки и центрального положения в направлении ширины рельса. Внешняя область катушки задавалась в области нагрева.

•Точка Ас1 рельсовой стали: 725°С.

•Lh: 40 мм.

[0049] Пример 1

Сварной шов рельсовой стали подвергали термической обработке при следующих условиях.

•Область нагрева: нижняя поверхность части подошвы (Пример) или нижняя поверхность части подошвы и часть головки (Сравнительный Пример).

•Начальная температура: 400°С.

•Температура нагрева: 650°С.

•Скорость нагрева: 5°С/с.

•Выдержка после нагрева: не выполняли.

•Скорость охлаждения после нагрева: 5°С/с (ускоренное охлаждение).

•Длина L1 внешней области катушки в поперечном направлении: 1,2Lh.

•Длина L2 внешней области катушки в продольном направлении: 1,4W ((L2-W)/2=0,2W).

В дополнение, в Примере в случае, когда нагревали только нижнюю поверхность части подошвы, подтверждали, что температура поверхности части головки не превышает 400°С.

[0050] Оценка 1

Оценки каждой из рельсовых сталей, которые подвергали термической обработке в Примере 1, и испытуемого материала (AW) в состоянии после сварки, который не подвергали термической обработке в Примере 1, выполняли следующим способом. Как показано на фиг.3А, пару цилиндрических сталей 31 расположили в положениях, отстоящих одно от другого на 1,5 м со сварным швом 30 в центре и оперли рельсовую сталь 32. В диапазоне 1,5 м прикладывали нагрузку к рельсовой стали 32 посредством возвратно-поступательного перемещения нагруженного колеса 33 и при этом измеряли частоту возвратно-поступательного перемещения и величину износа части головки до момента разрушения рельсовой стали 32. Результаты измерений показаны на фиг.3В.

Как показано на фиг.3В, в Примере, в котором нагревали только часть подошвы рельса, частота возвратно-поступательного перемещения до разрушения рельсовой стали 32 заметно больше и понятно, что сварной шов имел высокую стойкость к хрупким изломам. Между тем, в Сравнительном Примере, в котором нагревали часть подошвы и часть головки, величина износа части головки возросла и понятно, что стойкость к хрупким изломам не повысилась.

[0051] Пример 2

Сварной шов рельсовой стали подвергали термической обработке при следующих условиях.

•Область нагрева: нижняя поверхность части подошвы.

•Начальная температура: 400°С.

•Температура нагрева: 650°С.

•Скорость нагрева: изменяли в диапазоне 0,2-25°С/с.

•Выдержка после нагрева: не выполняли.

•Скорость охлаждения после нагрева: 5°С/с (ускоренное охлаждение).

•Длина L1 внешней области катушки в поперечном направлении: 1,2Lh.

•Длина L2 внешней области катушки в продольном направлении: 1,4W ((L2-W)/2=0,2W).

[0052] Оценка 2

Оценки каждой из рельсовых сталей, которые подвергали термической обработке в Примере 2, выполняли следующим способом. Как показано на фиг.4А, пару цилиндрических сталей 35, имеющих радиус 50 мм, расположили в положениях, отстоящих одно от другого на 1 м со сварным швом 34 в центре и оперли рельсовую сталь 36. На сварной шов 34 сверху надавливали цилиндрической сталью 37, имеющей радиус 50 мм. Скорость нагружения при надавливании (нагрузка) задавали 10 мм/мин. Нагрузка (разрушающая нагрузка) и величина прогиба (величина прогиба при разрушении) при разрушении рельсовой стали 36 показаны на фиг.4В.

Как показано на фиг.4В, разрушающая нагрузка возрастает с ростом скорости нагрева, и вероятно увеличивается стойкость к хрупким изломам.

В случае, когда скорость нагрева ниже 3°С/с, прогиба при разрушении чрезмерно возрастает, а разрушающая нагрузка снижается. Считается, что это обусловлено размягчением не только поверхностного слоя части подошвы, но и глубинной части, что в результате приводит к снижению прочности.

Между тем, в случае, когда скорость нагрева превышает 20°С/с, не образуется размягченный слой, имеющий заданную толщину и стойкость к хрупким изломам достигает насыщения.

[0053] Пример 3

Сварной шов рельсовой стали подвергали термической обработке при следующих условиях.

•Область нагрева: нижняя поверхность части подошвы.

•Начальная температура: 400°С.

•Температура нагрева: изменяли в диапазоне 420-1000°С.

•Скорость нагрева: 5°С/с.

•Выдержка после нагрева: не выполняли.

•Скорость охлаждения после нагрева: 5°С/с (ускоренное охлаждение) и 0,9°С/с (воздушное охлаждение).

•Длина L1 внешней области катушки в поперечном направлении: 1,2Lh.

•Длина L2 внешней области катушки в продольном направлении: 1,4W ((L2-W)/2=0,2W).

[0054] Оценка 3

Твердость (Hv при нагрузке 98Н) в точке на глубине 5 мм, которая была положением измерения температуры нижней поверхности части подошвы, измеряли на рельсовой стали, которую подвергали термической обработке в каждом из условий в Примере 3.

Результаты измерений показаны на фиг.5.

Как показано на фиг.5, в случае, когда температура нагрева была выше 600°С и 725°С (точка Ас1) или ниже, то твердость в положении измерений заметно снижалась и при воздушном охлаждении и при ускоренном охлаждении.

В случае, когда температура нагрева была выше 725°С (точка Ас1) и 800°С или ниже, то при воздушном охлаждении после нагрева твердость в положении измерений снижалась в достаточной степени. Между тем, в случае, когда температура нагрева была выше 725°С (точка Ас1) и 800°С, то при ускоренном охлаждении после нагрева твердость в положении измерений снижалась недостаточно.

В дополнение, как показано в следующем Примере 4, даже в случае, когда применяли ускоренное охлаждение после нагрева до температуры от выше 725°С до 800°С, стойкость к хрупким изломам повышалась.

[0055] Пример 4

Сварной шов рельсовой стали подвергали термической обработке при следующих условиях.

•Область нагрева: нижняя поверхность части подошвы (Пример) или нижняя поверхность части подошвы и части головки (Сравнительный Пример).

•Начальная температура: 400°С.

•Температура нагрева: изменяли в диапазоне 750°С.

•Скорость нагрева: 5°С/с.

•Выдержка после нагрева: не выполняли.

•Скорость охлаждения после нагрева: 5°С/с (ускоренное охлаждение) и 0,9°С/с (воздушное охлаждение).

•Длина L1 внешней области катушки в поперечном направлении: 1,2Lh.

•Длина L2 внешней области катушки в продольном направлении: 1,4W ((L2-W)/2=0,2W).

[0056] Оценка 4

Оценки каждой из рельсовых сталей, которые подвергали термической обработке в Примере 4, и испытуемого материала (AW) после сварки, который не подвергали термической обработке в Примере 4, выполнили способом, аналогичным способу оценки 1. Результаты измерений показаны на фиг.6.

Как показано на фиг.6, в Примере, в котором нагревали до 750°С только часть подошвы, даже в случае, когда после нагрева выполняли ускоренное охлаждение или воздушное охлаждение, по сравнению с AW частота повторений до разрушения рельсовой стали резко возрастала. Кроме того, по сравнению со случаем, когда после нагрева выполняли ускоренное охлаждение, в случае воздушного охлаждения частота повторений до разрушения рельсовой стали возрастала.

[0057] Пример 5

Сварной шов рельсовой стали подвергали термической обработке при следующих условиях.

•Область нагрева: нижняя поверхность части подошвы.

•Начальная температура: 400°С.

•Температура нагрева: 750°С.

•Скорость нагрева: изменяли в диапазоне 0,2-25°С/с.

•Выдержка после нагрева: не проводили.

•Скорость охлаждения после нагрева: 0,9°С/с (воздушное охлаждение).

•Длина L1 внешней области катушки в поперечном направлении: 1,2Lh.

•Длина L2 внешней области катушки в продольном направлении: 1,4W ((L2-W)/2=0,2W).

[0058] Оценка 5

Оценки каждой из рельсовых сталей, подвергнутых термической обработке в Примере 5, выполнили способом, аналогичным способу оценки 2. Результаты оценки показаны на фиг.7.

Как показано на фиг.7, разрушающая нагрузка увеличивается с увеличением скорости нагрева и, вероятно, увеличивается стойкость к хрупким изломам. В случае, когда скорость нагрева ниже 3°С/с, прогиб при разрушении чрезмерно возрастает, а разрушающая нагрузка снижается. По сравнению со случаем, когда скорость нагрева составляет 20°С/с, в случае, когда скорость нагрева превышает 20°С/с прогиб при разрушении и разрушающая нагрузка не изменяются, а эффекты предотвращения развития трещин максимизируются.

[0059] Пример 6

Сварной шов рельсовой стали подвергали термической обработке при следующих условиях.

•Область нагрева: нижняя поверхность части подошвы.

•Начальная температура: 400°С.

•Температура нагрева: 650°С.

•Скорость нагрева: 5°С/с.

•Выдержка после нагрева: не выполняли.

•Скорость охлаждения после нагрева: 5°С/с (ускоренное охлаждение).

•Длина L1 внешней области катушки в поперечном направлении: 1,2Lh (Пример) или 1,0Lh (Сравнительный Пример).

•Длина L2 внешней области катушки в продольном направлении: 1,4W ((L2-W)/2=0,2W).

[0060] Оценка 6

Твердость (Hv при нагрузке 98Н) в точке на глубине 5 мм, которая была положением измерения температуры нижней поверхности части подошвы, измеряли на каждой рельсовой стали, которую подвергали термической обработке в Примере 6 и на испытуемом материале (AW) после сварки, который не подвергали термической обработке в Примере 6. Результаты измерений показаны на фиг.8.

Как показано на фиг.8, в материале AW наиболее твердая часть в HAZ расположена в центре сварки. В дополнение, из результатов измерений AW понятно, что часть, в которой твердость изменяется быстро, существует в положении вне HAZ (в положении, отстоящем от центра сварки на 25-30 мм, и положении, составляющем приблизительно 0,7Lh в случае, когда Lh=40 мм).

В случае, когда нагрев выполняют в той же области, где находится HAZ, используя катушку, в которой L1=1,0Lh, центр сварки размягчается. Однако твердость части, в которой твердость изменяется быстро, почти не меняется.

Между тем, в случае, когда нагрев выполняют с помощью катушки, в которой L1=1,2Lh, понятно, что центр сварки размягчается, а изменение твердости части, в которой твердость изменяется быстро, оказывается незначительным.

[0061] Пример 7

Сварной шов рельсовой стали подвергали термической обработке при следующих условиях.

•Область нагрева: нижняя поверхность части подошвы.

•Начальная температура: 400°С.

•Температура нагрева: 650°С.

•Скорость нагрева: 5°С/с.

•Выдержка после нагрева: не выполняли.

•Скорость охлаждения после нагрева: 5°С/с (ускоренное охлаждение).

•Длина L1 внешней области катушки в поперечном направлении: изменяли в диапазоне от 0,8Lh до 3,0Lh. Кроме того, случай, когда L1 равно 1,2Lh или более, является Примером, а остальные случаи являются Сравнительными Примерами.

•Длина L2 внешней области катушки в продольном направлении: 1,4W ((L2-W)/2=0,2W).

[0062] Оценка 7

Оценки каждой из рельсовых сталей, подвергнутых термической обработке в Примере 7 выполнили аналогично способу Оценки 2. Результаты измерений показаны на фиг.9.

Как показано на фиг.9, при L1 равном 1,2Lh или более прогиб при разрушении заметно увеличивается, а стойкость к хрупким изломам увеличивается. Считается, что этот эффект вызван размягчением части, которая расположена вне HAZ и в которой твердость быстро изменяется.

[0063] Пример 8

Сварной шов рельсовой стали подвергали термической обработке при следующих условиях.

•Область нагрева: нижняя поверхность части подошвы.

•Начальная температура: 400°С.

•Температура нагрева: (в точке, расположенной в центре сварки и в центре по направлению ширины рельса) 600°С.

•Скорость нагрева: 5°С/с.

•Выдержка после нагрева: не выполняли.

•Длина L1 внешней области катушки в поперечном направлении: 1,2Lh.

•Длина L2 внешней области катушки в продольном направлении: выполняли в трех вариантах 1,0W ((L2-W)/2=0, Сравнительный Пример), 1,1W ((L2-W)/2=0,05W, Пример), и 1,2W ((L2-W)/2=0,1W, Пример).

[0064] Оценка 8

Сразу после выполнения термической обработки в Примере 8, то есть когда температура в точке, расположенной в центре сварки и в центре по направлению ширины рельса, составляла 600°С, измерили температуру в положении А и в положении В вдоль по направлению длины рельса. При этом положение А расположено на расстоянии 5 мм внутрь от одного конца и другого конца в направлении ширины рельса, а положение В - это середина в направлении ширины рельса.

В дополнение, температура в положении, расположенном на расстоянии 5 мм внутрь от одного конца в направлении ширины рельса была той же, что и температура на расстоянии 5 мм внутрь от другого конца.

Результаты измерений показаны на фиг.10А-10С.

[0065] На фиг.10А показаны результаты измерений для случая L2=1,0W, на фиг.10В показаны результаты измерений для случая L2=1,1W, на фиг.1°C показаны результаты измерений для случая L2=1,2W.

Как показано на фиг.10А, в случае, когда L2=1,0W, если часть положения В нагревают до 600°С, то температура в положении А превышает 800°С. В этом случае, как показано на фиг.5 или аналогичных, часть положения А по центру сварки размягчается недостаточно.

Как показано на фиг.10В, в случае, когда L2=1,1W ((L2-W)/2=0,05W), если часть положения В нагревают до 600°С, то температуру в положении А можно ограничить в 800°С или ниже. Соответственно, часть положения А можно смягчить. Однако, поскольку температура в положении А превышает точку Ас1 (725°С), то для того, чтобы смягчить часть положения А необходимо после нагрева провести воздушное охлаждение.

Как показано на фиг.10С, в случае, когда L2=1,2W ((L2-W)/2=0,1W), если часть положения В нагревают до 600°С, то температуру в положении А можно ограничить точкой Ас1 (725°С) или ниже. Соответственно, можно провести смягчение, выполняя охлаждение после нагрева любым способом - воздушного охлаждения или ускоренного охлаждения.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

[0066] В соответствии с каждым вариантом осуществления изобретения можно обеспечить устройство для термической обработки, способ термической обработки, и рельсовую сталь, пригодных для предотвращения появления хрупких изломов, которые возникают в части подошвы сварного шва рельсовой стали.

[0067] Краткое описание ссылочных обозначений

10: Рельсовая сталь (рельс)

11: Сварной шов

12: Центр сварки

13: Часть головки

14: Часть подошвы

15: Часть шейки

16: Область, находящаяся между парой виртуальных линий

17: HAZ

18: Центральное положение в направлении ширины рельса

20: Устройство для термической обработки

21: Катушка

22: Внешняя область

23: Ось

24: Виртуальная линия

30: Сварной шов

31: Цилиндрическая сталь

32: Рельсовая сталь

33: Колесо

34: Сварной шов

35: Цилиндрическая сталь 36: Рельсовая сталь

37: Цилиндрическая сталь

С - Положение, которое расположено в центре сварки нижней поверхности части подошвы и в центральном положении по направлению ширины рельсовой стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СВАРНОГО РЕЛЬСОВОГО СТЫКА | 2012 |

|

RU2589533C2 |

| СПОСОБ ПОВТОРНОГО НАГРЕВА СВАРНОЙ ЗОНЫ РЕЛЬСОВ | 2012 |

|

RU2545855C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛЯ СНЯТИЯ НАПРЯЖЕНИЙ | 2013 |

|

RU2617288C2 |

| Способ и устройство термической обработки сварных соединений рельсов | 2017 |

|

RU2667574C1 |

| Способ термической обработки сварных соединений рельсов и устройство для осуществления способа | 2018 |

|

RU2705820C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЗОНЫ СВАРКИ РЕЛЬСА, УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ СВАРКИ РЕЛЬСА И СВАРНОЕ СОЕДИНЕНИЕ РЕЛЬСА | 2010 |

|

RU2485187C2 |

| Способ термической обработки сварных рельсов | 1989 |

|

SU1735392A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СОЕДИНЕНИЙ РЕЛЬСОВ | 2006 |

|

RU2309185C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2008 |

|

RU2371535C1 |

| СПОСОБ КОМПЛЕКСНОГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО ШВА РЕЛЬСОВОГО СТЫКА | 2018 |

|

RU2698510C1 |

Изобретение относится к области металлургии. Для предотвращения появления хрупких изломов, возникающих в подошве сварного шва рельса, устройство для термической обработки рельса содержит источник питания, электрически соединенный c катушкой для нагрева для индукционного нагрева зоны термического влияния сварного шва «HAZ» части подошвы рельса, и средство для охлаждения, при этом катушка для нагрева обращена к нижней поверхности части подошвы рельса и имеет длину внешней области в направлении длины рельса 1,2Lh или более, а в направлении ширины рельса – равную 1,1W или более, где Lh - длина зоны термического влияния сварного шва «HAZ» части подошвы рельса в направлении длины рельса, мм, W - ширина подошвы рельса, мм. Нагрев ведут со скоростью от 3 до 20°С/с с обеспечением нагрева рельса в положении С, расположенном в центре сварного шва на нижней поверхности части подошвы и в центре рельса в направлении ширины, до температуры от выше 600 до 800°С, а затем охлаждают упомянутую область нагрева рельса. 3 н. и 6 з.п. ф-лы, 10 ил.

1. Устройство для термической обработки сварного шва рельса, содержащее

источник питания, электрически соединенный c катушкой для нагрева для индукционного нагрева зоны термического влияния сварного шва «HAZ» части подошвы рельса, и средство для охлаждения,

при этом катушка для нагрева обращена к нижней поверхности части подошвы рельса и имеет длину внешней области в направлении длины рельса 1,2Lh или более, а в направлении ширины рельса - равную 1,1W или более, где

Lh - длина зоны термического влияния сварного шва «HAZ» части подошвы рельса в направлении длины рельса, мм,

W - ширина подошвы рельса, мм.

2. Устройство по п.1, в котором длина внешней области катушки для нагрева в направлении длины рельса составляет 40 мм или более.

3. Устройство по п.1 или 2, в котором длина внешней области катушки для нагрева в направлении ширины рельса составляет 1,2W или более.

4. Устройство по любому из пп.1-3, в котором катушка для нагрева выполнена прямоугольной формы.

5. Способ термической обработки сварного шва рельса с использованием устройства по любому из пп.1-4, включающий:

размещение катушки для нагрева со стороны нижней поверхности части подошвы рельса,

нагрев зоны термического влияния сварного шва «HAZ» части подошвы рельса в области, находящейся между парой виртуальных линий, расположенных симметрично относительно центра сварного шва, на расстоянии 1,2Lh, при этом нагрев ведут со скоростью нагрева от 3 до 20°С/с с обеспечением нагрева рельса в положении С, расположенном в центре сварного шва на нижней поверхности части подошвы и в центре рельса в направлении ширины, до температуры от выше 600 до 800°С, и

последующее охлаждение упомянутой области нагрева рельса.

6. Способ по п.5, в котором нагрев рельса в положении С, расположенном в центре сварного шва на нижней поверхности части подошвы и в центре рельса в направлении ширины, осуществляют до температуры выше чем 600°С и ≤Ас1.

7. Способ по п.5, в котором нагрев рельса в положение С, расположенном в центре сварного шва на нижней поверхности части подошвы и в центре рельса в направлении ширины, осуществляют до температуры от выше Ас1 до ≤800°С, причем охлаждение осуществляют как естественное охлаждение.

8. Способ по любому из пп.5-7, в котором нагревают головку рельса до температуры ≤600°С.

9. Рельс, имеющий сварной шов, отличающийся тем, что он подвергнут термической обработке способом по любому из пп.5-8.

| JP 61067719 A, 07.04.1986 | |||

| СПОСОБ И УСТРОЙСТВО ТЕРМООБРАБОТКИ РЕЛЬСОВОГО СТЫКА | 2008 |

|

RU2411295C2 |

| Способ термической обработки сварных рельсов | 1989 |

|

SU1735392A1 |

| JP 8337819 A, 24.12.1996. | |||

Авторы

Даты

2018-07-16—Публикация

2015-04-06—Подача