Предпосылки создания изобретения

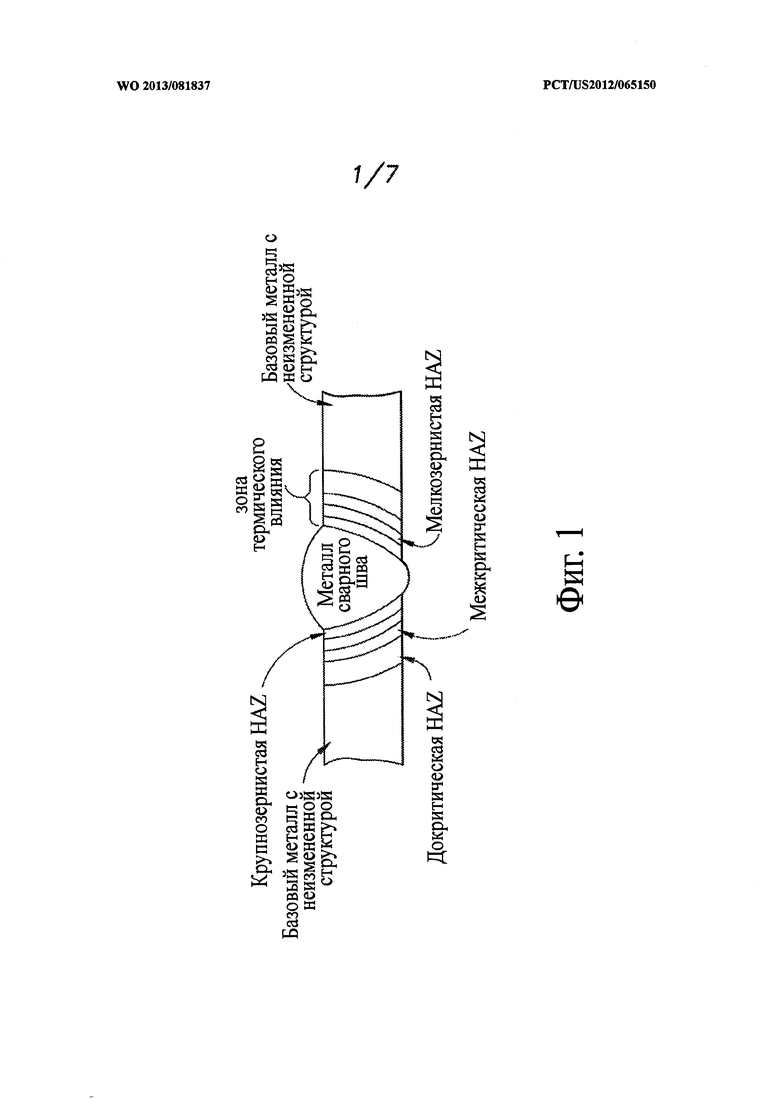

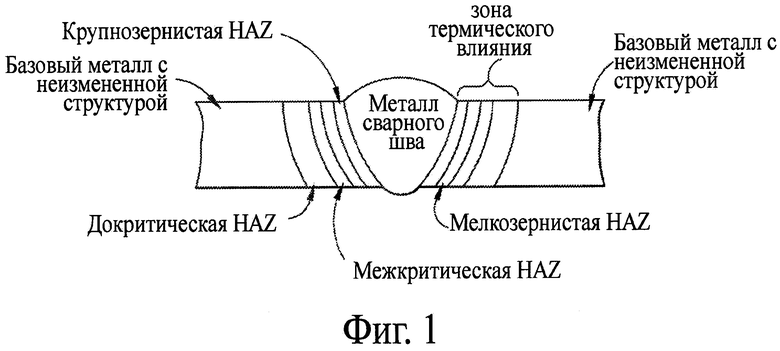

В настоящее время с улучшением характеристик рельсов в том, что касается износа и контактной усталости при качении (RCF), сварные рельсовые стыки, полученных методом как стыковой сварки оплавлением, так и термитной сварки, стали требовать технического обслуживания с целью обеспечения бесстыковых сварных рельсов, используемых на современных железных дорогах. Сварным рельсовым стыком является стык, образующийся при сварке друг с другом двух исходных рельсов. При формировании сварного рельсового стыка образуется линия сплавления в том месте, где соседние рельсы сплавлены или состыкованы друг с другом. При этом с каждой стороны линия сплавления также образуется зона термического влияния (HAZ) сварки, имеющая микроструктуру, отличающуюся от перлитовой микроструктуры исходных рельсов. Неперлитовая микроструктура HAZ сварки состоит из аномального перлита или представляет собой сфероидизированную микроструктуру с присущими ей механическими свойствами, которые отличаются от свойств исходных рельсов. Первоначальная оценка дефектов сварки рельсов, выявленных на одном из рельсовых путей железной дороги компании UP Railroad вблизи Норт-Платта (США, шт. Небраска), подтвердила, что HAZ сварки, проиллюстрированная на фиг. 1, а также неоднородность микроструктуры и механических свойств в результате присутствия HAZ являются одним из факторов образования дефектов в сварном рельсовом стыке и вблизи него.

На фиг. 1 показан вид в поперечном разрезе однопроходного сварного шва, иллюстрирующий металл сварного шва или сварной рельсовый стык двух рельсов и HAZ сварки вблизи сварного рельсового стыка. Из-за теплового режима, изменяющегося в зависимости от расстояния до сварного рельсового стыка, HAZ сварки может включать до четырех различных областей: 1) крупнозернистую HAZ; 2) мелкозернистую HAZ; 3) межкритическую HAZ и 4) докритическую HAZ. Каждая из этих областей в HAZ сварки обладает микроструктурами и сопутствующими механическими и физическими свойствами, делающими ее уникальной.

В области крупнозернистой HAZ максимальные температуры во время ее формирования составляет приблизительно от 2000 до 2700°F (1090-1480°С). С точки зрения металлургии верхняя граница этого интервала температур значительно превышает верхнюю критическую температуру фазового перехода, а нижняя граница находится ниже температуры солидуса рельса. Для области крупнозернистой HAZ характерны два основных металлургических условия: 1) микроструктура является по большей части аустенитной и 2) поскольку температура образующейся аустенитной микроструктуры значительно превышает верхнюю критическую температуру фазового перехода, может происходить и часто происходит рост зерна. Степень роста зерна зависит от максимальной температуры и ее продолжительности, т.е. чем выше максимальная температура и больше ее продолжительность, тем крупнее становятся аустенитные зерна.

Наличие области крупнозернистой HAZ имеет два значимых с точки зрения металлургии последствия: 1) в случае охлаждения существует потенциальная возможность превращения аустенита в мартенсит, который является нежелательным продуктом из-за его непластичности, жесткости и подверженности холодному растрескиванию; и 2) увеличение размера аустенитных зерен аналогичным образом сказывается на микроструктуре, образующейся при комнатной температуре, при этом значительно изменяется ударная вязкость при низких температурах (по Шарпи), т.е. чем больше размер зерна, тем меньше ударная вязкость.

Сфероидизированная микроструктура, образующаяся в HAZ сварки, состоит из сфер цементита в ферритовой матрице с числом твердости по Бринеллю до 150 единиц, меньшим, чем у исходного рельса, в особенности, рельса высшего качества после термической обработки. Образующаяся сфероидизированная микроструктура ухудшает механические свойства в HAZ сварки, что происходит в результате режимов нагрева и охлаждения, применяемых при формировании сварного рельсового стыка. Было бы желательным предусмотреть обработку сварных рельсовых стыков, способную уменьшить или исключить нежелательную микроструктуру, которая образуется в HAZ сварки в сварном рельсовом стыке и вблизи него.

Краткое изложение сущности изобретения

Согласно одной из особенностей изобретения предложено устройство для обработки сварного рельсового стыка с целью улучшения образующейся в зоне измененной структуры и вблизи нее микроструктуры сварного рельсового стыка и рельсов вблизи сварного рельсового стыка. Устройство содержит без ограничения установочный зажимной и центрирующий узел для захвата головки рельса и нагревательное и охлаждающее устройство, соединенное с установочным зажимным и центрирующим узлом, для установки над головкой рельса. Установочный зажимной и центрирующий узел содержит захватывающий элемент, который разъемно захватывает головку рельса. Нагревательное и охлаждающее устройство содержит нагревательный элемент для нагрева зоны измененной структуры сварного рельсового стыка и охлаждающий элемент для охлаждения зоны измененной структуры.

Согласно одной из особенностей изобретения предложен способ обработки сварного рельсового стыка первого и второго рельсов. Способ включает без ограничения нагрев участка сформированного сварного рельсового стыка от начальной температуры до промежуточной температуры, превышающей начальную температуру, и охлаждение сварного рельсового стыка от промежуточной температуры до конечной температуры, в результате чего в сварном рельсовом стыке образуется перлитовая структура. Промежуточная температура является достаточно высокой для превращения части материала сварного рельсового стыка в аустенит.

Согласно одной из особенностей изобретения предложен способ обработки зоны измененной структуры сварного рельсового стыка и первого и второго рельсов вблизи сварного рельсового стыка. Способ включает без ограничения установку устройства для обработки сварного рельсового стыка вблизи наружной поверхности сварного рельсового стыка, нагрев участка сварного рельсового стыка с использованием устройства для обработки сварного стыка от начальной температуры до промежуточной температуры, превышающей начальную температуру, охлаждение сварного рельсового стыка от промежуточной температуры до конечной температуры с использованием устройства для обработки сварного стыка и формирование перлитовой структуры в сварном рельсовом стыке. Промежуточная температура является достаточно высокой для превращения в аустенит части стали в зоне измененной структуры.

Объем настоящего изобретения ограничен исключительно прилагаемой формулой изобретения, а не содержанием настоящего раздела.

Краткое описание чертежей

Изобретение будет лучше понято из следующего далее описания со ссылкой на чертежи. Элементы на чертежах необязательно представлены в масштабе, и имеют основной целью иллюстрацию принципов изобретения.

На фиг. 1 показан вид в поперечном разрезе однопроходного сварного шва, иллюстрирующий металл сварного шва и HAZ сварки.

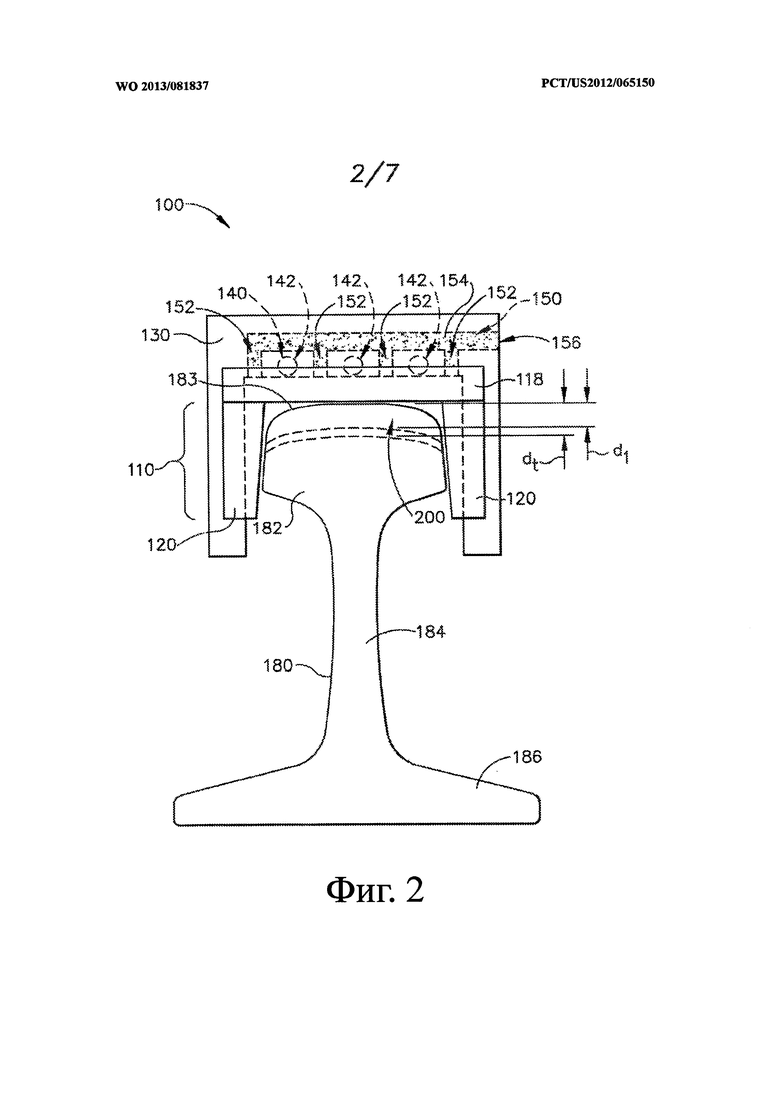

На фиг. 2 показан вид сбоку первого рельса с головкой и устройства для обработки сварного рельсового стыка, разъемно захватившего головку рельса, согласно одному из вариантов осуществления настоящего изобретения.

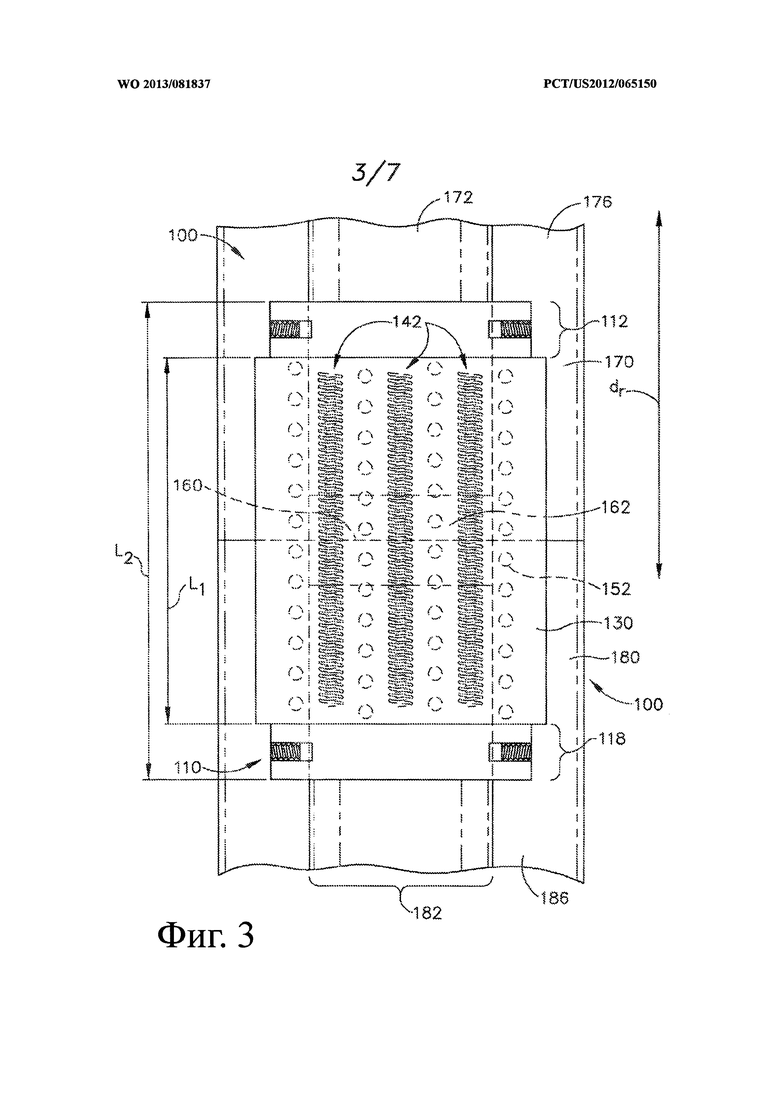

На фиг. 3 показан вид сверху первого и второго рельсов с головками и устройства для обработки сварного рельсового стыка, захватившего головки рельса, согласно одному из вариантов осуществления настоящего изобретения.

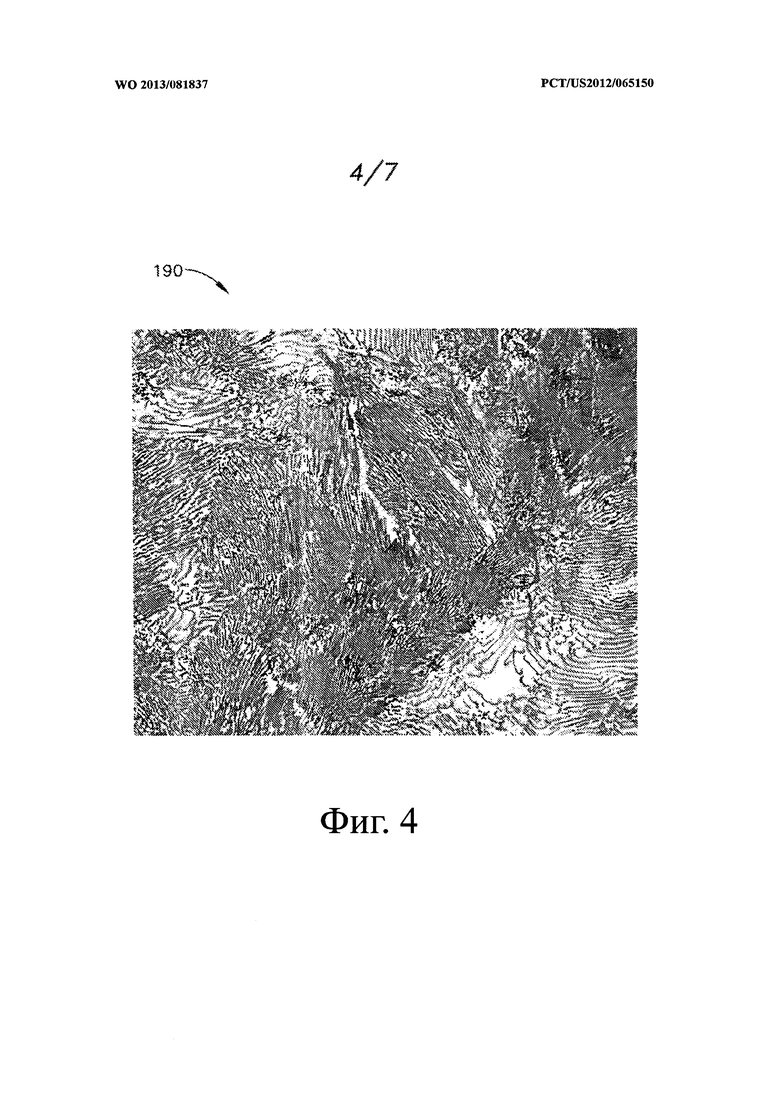

На фиг. 4 показан увеличенный вид в поперечном разрезе крупнозернистой перлитовой микроструктуры, светлый участок которой представляет собой феррит, а темный участок - цементит.

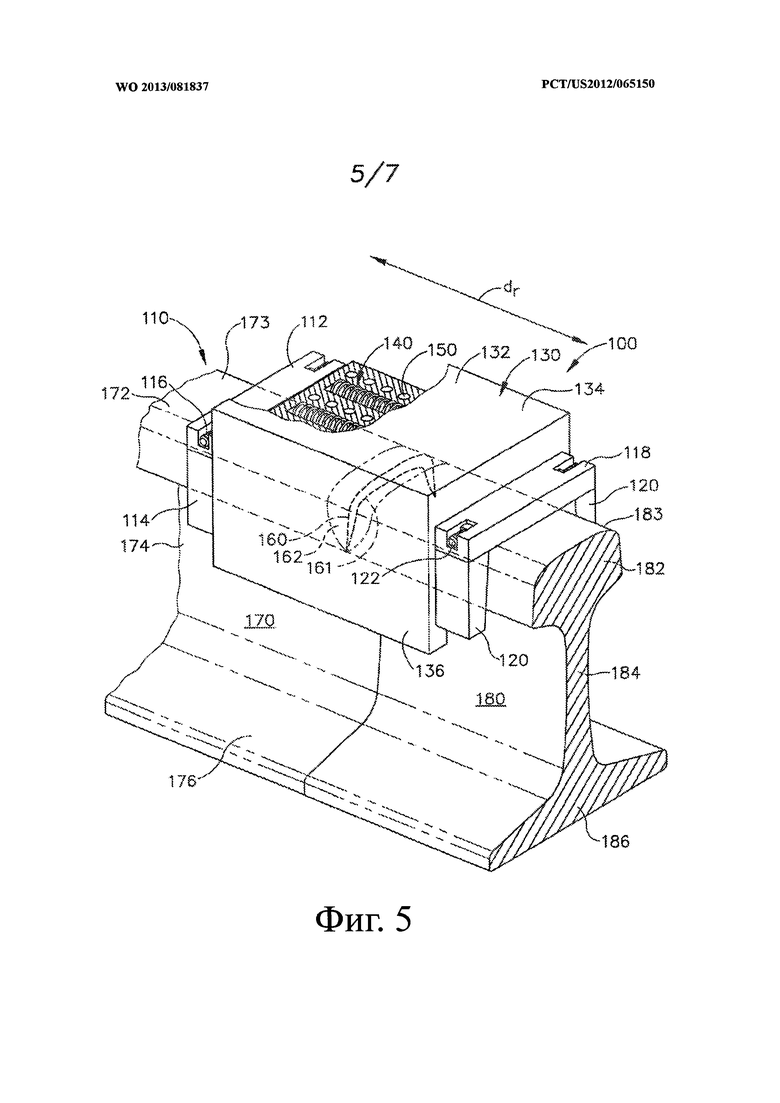

На фиг. 5 показан перспективный вид первого и второго рельсов с головками и устройства для обработки сварного рельсового стыка, захватившего головки рельса, согласно одному из вариантов осуществления настоящего изобретения.

На фиг. 6 показан увеличенный вид в поперечном разрезе мелкозернистной перлитовой микроструктуры, светлый участок которой представляет собой феррит, а темный участок - цементит.

На фиг. 7 показан увеличенный вид в поперечном разрезе сфероидизированной или аномальной перлитовой микроструктуры в HAZ сварки рельсового стыка.

Подробное описание

В способах и системах, предложенных в настоящем изобретении, преодолены недостатки традиционных сварных рельсовых стыков за счет применения устройства для обработки сварного рельсового стыка, рассчитанного на улучшение образующейся микроструктуры и механических свойств сварного рельсового стыка и вблизи него. Устройство для обработки сварного рельсового стыка предпочтительно уменьшает размер HAZ сварки немедленно после сварки или повторно нагревает зону измененной структуры после сварки с целью повышения однородности образующейся микроструктуры и механических свойств сварного рельсового стыка и вблизи него.

Обработка HAZ сварки немедленно после сварки может выполняться путем локализованного нагрева и охлаждения необязательно с использованием скрытой теплоты, выделяемой при формировании сварного рельсового стыка.

Рассмотрим фиг. 2-3 и 5, на которых показано устройство 100 для обработки сварного рельсового стыка с целью улучшения образующейся микроструктуры и механических свойств рельсового стыка 160 первого рельса 170 и второго рельса 180 и вблизи него. Первый и второй рельсы 170 и 180 являются частью железнодорожного пути, также известного как верхнее строение пути, вместе с крепежом, шпалами и балластом, а также земляным полотном. Рельсы 170, 180 предпочтительно изготавливаются из рельсового материала, такого как сталь с содержанием углерода от 0,70 до 1,10% по весу и содержанием железа от 99,3 до 98,9% по весу. При формировании рельсов 170, 180 их предпочтительно нагревают от первой температуры в интервале от 0°С до 700°С до второй температуры в интервале от 800°С до 1350°С и затем быстро охлаждают с целью формирования аустенитной микроструктуры. После нагрева рельсов 170, 180 до второй температуры их охлаждают до третьей температуры в интервале от 700°С до 20°С с целью формирования мелкозернистой перлитовой микроструктуры.

После формирования рельсов их укладывают на месте как часть железнодорожного пути. Уложенные рельсы 170, 180 закрепляют на шпалах, например из дерева или предварительно напряженного бетона. Шпалы укладывают на балласт, такой как щебень, и прикрепляют рельсы 170, 180 к шпалам крепежом. Рельсы 170, 180 служат путем, по которому движется поезд или другое железнодорожное транспортное средство. Рельсы 170, 180 подвержены воздействию очень высоких нагрузок и предпочтительно изготавливаются из стали, предпочтительно из высококачественного стального сплава, получаемого современными методами производства стали, которые включают вакуумную дегазацию.

Первый рельс 170 имеет головку 172 с наружной поверхностью 173, по которой катятся колеса железнодорожного транспортного средства, подошву 176, которая опирается на путевую подкладку и соединена со шпалой крепежом, и шейку 174, которая соединяет головку 172 с подошвой 176. Второй рельс 180 имеет головку 182 с наружной поверхностью 183, по которой катятся колеса железнодорожного транспортного средства, подошву 186, которая опирается на путевую подкладку и соединена со шпалой крепежом, и шейку 184, которая соединяет головку 182 с подошвой 186.

Первый рельс 170 соединен со вторым рельсом 180 сварным стыком 160. Сварной рельсовый стык 160 образует стык первого и второго рельсов 170, 180. Сварной рельсовый стык 160 формируется путем сначала нагрева области вблизи соединения первого рельса 170 со вторым рельсом 180 до начальной температуры в интервале от 1350°С до 1550°С с целью сплавления друг с другом первого и второго рельсов 170, 180.

После формирования сварного рельсового стыка 160 в нем и вблизи него может возникнуть HAZ 162 сварки, содержащая нежелательные микроструктуры. Нежелательными микроструктурами являются любые микроструктуры, ухудшающие механические свойства в HAZ 162 сварки по сравнению с механическими свойствами участков рельсов 170, 180 вне HAZ 162 сварки. Нежелательные микроструктуры HAZ 162 сварки и сварного рельсового стыка 160 включают крупнозернистую перлитовую микроструктуры, показанную на фиг. 4; и аномальную перлитовую микроструктуру, такую как сфероидизированная микроструктура, показанная на фиг. 7. Нежелательные микроструктуры ухудшают механические свойства сварного рельсового стыка 160 и HAZ 162 сварки на участках рельсов 170, 180. Крупнозернистая перлитовая микроструктура содержит такую же пластинчатую структуру, как и мелкозернистая перлитовая микроструктура, и ее единственным отличием является размер (длина и ширина) пластинок.

Аномальная перлитовая микроструктура содержит измененные пластинки, которые уже не соприкасаются, как в непластинчой сфероидизированной микроструктуре, показанной на фиг. 7. Непластинчатая сфероидизированная микроструктура или просто сфероидизированная микроструктура состоит из сфер цементита в ферритовой матрице с числом твердости по Бринеллю до 150 единиц, меньшим, чем у окружающих участков первого или второго рельсов 170, 180, в особенности, упрочненных участков рельсов 170, 180, которые проходят от наружных поверхностей 173, 183 рельсов 170, 180 на глубину d1 ниже наружных поверхностей 173, 183 рельсов 170, 180. Нежелательные микроструктуры, которые могут формироваться, ухудшают механические свойства сварного рельсового стыка 160 и HAZ 162 сварки на величину твердости по Бринеллю до 150 единиц, меньшую, чем у окружающих участков рельсов 170, 180, что может являться результатом режимов нагрева и охлаждения, применяемых при формировании сварного рельсового стыка 160.

Желательными микроструктурами являются любые микроструктуры, улучшающие механические свойств HAZ 162 сварки таким образом, чтобы они достигали механических свойств участков рельсов 170, 180 вне HAZ 162 сварки или превосходили их. Желательные микроструктуры HAZ 162 сварки и сварного рельсового стыка 160 включают мелкозернистую перлитовую микроструктуру, показанную на фиг. 6, которая предпочтительно соответствует микроструктуре окружающих участков рельсов 170, 180, в особенности, упрочненных участков рельсов 170, 180, которые проходят от наружных поверхностей 173, 183 рельсов 170, 180 на глубину d1 ниже наружных поверхностей 173, 183 рельсов 170, 180.

Межпластинчатое расстояние, вероятно, непрерывно изменяется при переходе от крупнозернистого перлита к мелкозернистому перлиту по мере снижения температур превращения аустенита в перлит до изгибов кривой превращений. Межпластинчатое расстояние у мелкозернистого перлита, которым является расстояние между пластинками, предпочтительно составляет менее одного 1 микрона, более предпочтительно менее 0,5 микрона. При таком межпластинчатом расстоянии уже невозможно различать пластинки феррита/цементита в оптический микроскоп, и мелкозернистый перлит при рассмотрении через оптический микроскоп выглядит равномерно черным без следов параллельных чередующихся пластинок, как показано на фиг. 6. Желательные микроструктуры имеют твердость, превышающую твердость окружающих участков первого или второго рельсов 170, 180, в особенности упрочненных участков рельсов 170, 180, равную ей или меньшую не более чем на 150 единиц по Бринеллю.

Как показано на фиг. 2, 3 и 5, устройство 100 для обработки сварного рельсового стыка содержит установочный зажимной и центрирующий узел 110 и нагревательное и охлаждающее устройство 130, соединенное с установочным зажимным и центрирующим узлом 110, который захватывает головку 172 первого рельса 170 и/или головку 182 второго рельса 180. Установочный зажимной и центрирующий узел 110 предпочтительно разъемно и надежно захватывает головку 172 и/или головку 182 с возможностью центрирования с помощью регулировочных винтов или аналогичных устройств нагревательного и охлаждающего устройства 130 над сварным рельсовым стыком 160 с целью обеспечения равномерного нагрева и охлаждения на всем протяжении областей 172 и/или 182 обработки головок рельсов.

Установочный зажимной и центрирующий узел 110 предпочтительно содержит первый захватывающий элемент 112, разъемно захватывающий головку 172 рельса, и предпочтительно содержит второй захватывающий элемент 118, отстоящий от первого захватывающего элемента 112 и разъемно захватывающий головку 182 рельса. Захватывающие элементы 112, 118 представляют собой любые устройства, способные разъемно захватывать и неподвижно прикреплять первый элемент, такой как нагревательное и охлаждающее устройство 130, ко второму элементу, такому как рельсы 170, 180, и включают любые такие устройства, как магнитные зажимы; механические соединения, такие как винты, зажимы, пружины и штифты; гидравлические соединения; и химические соединения, такие как клей. В одном из вариантов осуществления каждый захватывающий элемент 112, 118 содержит пару зажимов 114, 120 и регулировочное устройство 116, 122, соответственно. Зажимы 114, 120 расположены с противоположных сторон головок 172, 182 и предпочтительно зажимают каждую соответствующую головку 172, 182, чтобы надежно крепить установочный зажимной и центрирующий узел 110 и нагревательное и охлаждающее устройство 130 к рельсам 170, 180. Регулировочные устройства 116, 122 предпочтительно позволяют перемещать каждый зажим 114, 120 из пары зажимов 114, 120 навстречу соответствующему зажиму 114, 120 или от него. Регулировочные устройства 116, 122 могут включать винты, рычаги, шестерни или штифты. Зажимы 114, 120 необязательно изготавливаются из определенного материала и/или содержат охлаждающие каналы 150 для ускорения охлаждения головок 172, 182 и облегчения образования мелкозернистой перлитовой микроструктуры, сходной с микроструктурой исходного рельса.

Нагревательное и охлаждающее устройство 130 соединено с установочным зажимным и центрирующим узлом 110 и расположено над головками 172, 182, в частности, над наружными поверхностями 173, 183 головок 172, 182. Нагревательное и охлаждающее устройство 130 предпочтительно расположено над сварным рельсовым стыком 160 первого и второго рельсов 170, 180, предпочтительно, над наружной поверхностью 161 сварного рельсового стыка 160, предпочтительно над зоной 200 измененной структуры. Нагревательное и охлаждающее устройство 130 предпочтительно расположено между парой захватывающих элементов 112, 118. Нагревательное и охлаждающее устройство 130 предпочтительно имеет длину L1 от 50 мм до 400 мм, более предпочтительно от 75 мм до 375 мм, наиболее предпочтительно от 100 мм до 300 мм. Устройство 100 для обработки сварного рельсового стыка, включая нагревательное и охлаждающее устройство 130 и установочный зажимной и центрирующий узел 110, предпочтительно имеет общую длину L2 от 70 мм до 500 мм, более предпочтительно от 100 мм до 450 мм, наиболее предпочтительно от 150 мм до 400 мм.

Как показано на фиг. 2, нагревательный элемент 140 предпочтительно направляет тепло, а охлаждающий элемент 150 направляет охлаждающую текучую среду 154 навстречу зоне 200 измененной структуры сварного рельсового стыка 160 и первому и второму рельсам 170, 180. Зона 200 измененной структуры предпочтительно расположена по центру вокруг сварного рельсового стыка 160 и проходит в направлении dr от сварного рельсового стыка 160 вверх и вниз вдоль рельсов 170, 180, как показано на фиг. 3 и 5. Как показано на фиг. 2, зона 200 измененной структуры также проходит внутрь рельсов 170, 180 на первую глубину d1. Первая глубина d1 предпочтительно проходит внутрь рельсов 170, 180 на 2-30 мм, более предпочтительно 4-25 мм, наиболее предпочтительно 5-20 мм. Зоной 200 измененной структуры является участок сварного рельсового стыка 160 и рельсов 170, 180, который немедленно после образования сварного рельсового стыка 160 содержит, состоит или преимущественно состоит из показанных на фиг. 1 нежелательных микроструктур, ухудшающих механические свойства сварного рельсового стыка 160, HAZ 162 и первого и второго рельсов 170, 180.

Нагревательное и охлаждающее устройство 130 содержит нагревательный элемент 140 для нагрева участков зоны 200 измененной структуры, сварного рельсового стыка 160, HAZ 162 сварки и/или участков рельсов 170, 180 от начальной температуры до промежуточной температуры. Нагревательный элемент 140 предпочтительно способен нагревать зону 200 измененной структуры, сварной рельсовый стык 160, HAZ 162 сварки и/или участки рельсов 170, 180 от начальной температуры до промежуточной температуры, при этом участки HAZ 162 могут включать наружные поверхности 173, 183 и участки первого и второго рельсов 170, 180. Нагревательный элемент 140 предпочтительно способен нагревать зону 200 измененной структуры, сварной рельсовый стык 160, HAZ 162 сварки и/или участки рельсов 170, 180 со скоростью от 10°С/с до 500°С/с.

Начальной температурой является температура зоны 200 измененной структуры, сварного рельсового стыка 160, HAZ 162 сварки и/или участков рельсов 170, 180 немедленно после или после образования сварного рельсового стыка 160. При начальной температуре зона 200 измененной структуры содержит, состоит или преимущественно состоит из образовавшихся нежелательных микроструктур, которые ухудшают механические свойства сварного рельсового стыка 160, HAZ 162 и первого и второго рельсов 170, 180. Начальная температура составляет предпочтительно от 0°С до 700°С, более предпочтительно от 200°С до 500°С, наиболее предпочтительно от 20°С до 200°С.

Промежуточной температурой является температура зоны 200 измененной структуры, сварного рельсового стыка 160, HAZ 162 сварки и/или участков рельсов 170, 180 после воздействия теплоты на зону 200 измененной структуры, сварной рельсовый стык 160, HAZ 162 сварки и/или участки рельсов 170, 180 со стороны нагревательного элемента 140. При промежуточной температуре зона 200 измененной структуры, сварной рельсовый стык 160, HAZ 162 сварки и/или участки рельсов 170, 180 содержат, состоят или преимущественно состоят из аустенитных микроструктур, которые формируются с помощью нагревательного элемента 140 и после быстрого охлаждения способны улучшать механические свойства сварного рельсового стыка 160, HAZ 162 сварки и первого и второго рельсов 170, 180. Промежуточная температура составляет предпочтительно от 840°С до 1300°С, более предпочтительно от 1000°С до 1250°С, наиболее предпочтительно от 1100°С до 1250°С. Период времени немедленно после образования сварного рельсового стыка 160 составляет предпочтительно от 5 секунд до 600 секунд, более предпочтительно от 20 секунд до 500 секунд, наиболее предпочтительно от 30 секунд до 300 секунд. Период времени после образования сварного рельсового стыка 160 может составлять 3600 секунд или более.

Нагревательный элемент 140 может содержать любое устройство, способное генерировать тепло, такое как любое электромагнитное нагревательное устройство, включая индукционную катушку; любое нагревательное устройство на основе ископаемого топлива, включая генерирующее пламя устройство, горелку и сварочную горелку, или любое нагревательное устройство на основе природного газа или газа; нагревательное устройство на основе сверхвысокочастотного излучения; любое электрическое нагревательное устройство, такое как электронагреватель или дуговой сварочный аппарат; или любое устройство, способное нагревать текучую среду и/или направлять текучую среду навстречу другому устройству. В одном из вариантов осуществления нагревательный элемент 140 содержит индукционную катушку 142, предпочтительно, множество индукционных катушек 142, возможно расположенных вдоль и/или перпендикулярно направлению dr рельса. С помощью индукционных катушек 142 может точно регулироваться и изменяться количество теплоты, направляемой навстречу зоне 200 измененной структуры, сварному рельсовому стыку 160, HAZ 162 сварки и/или участкам рельсов 170, 180. Кроме того, сокращается требуемое время обработки по сравнению с методиками нагрева путем генерирования пламени.

Нагревательное и охлаждающее устройство 130 также содержит охлаждающий элемент 150 для охлаждения участков зоны 200 измененной структуры, сварного рельсового стыка 160, HAZ 162 сварки и/или участков рельсов 170, 180 от промежуточной температуры до конечной температуры с целью формирования перлитовой структуры в зоне 200 измененной структуры, сварном рельсовом стыке 160, HAZ 162 сварки и/или на участках рельсов 170, 180. Охлаждающий элемент 150 предпочтительно способен охлаждать зону 200 измененной структуры, сварной рельсовый стык 160, HAZ 162 сварки и/или участки рельсов 170, 180 от промежуточной температуры конечной температуры, при этом участки HAZ 162 могут содержать наружные поверхности 173, 183 и участки первого и второго рельсов 170, 180.

На фиг. 4 проиллюстрирован один из образцов микрофотоснимка перлитовой микроструктуры, такой как создается согласно настоящему изобретению в зоне 200 измененной структуры, включая сварной рельсовый стык 160, HAZ 162 сварки и/или участки рельсов 170, 180, после охлаждения до конечной температуры. Светлыми участками на фиг. 4 обозначен феррит, который представляет собой почти чистое железо с точки зрения содержания углерода, а темными участками обозначен цементит с содержанием углерода приблизительно 6,67% по весу.

Конечной температурой является результирующая температура зоны 200 измененной структуры, сварного рельсового стыка 160, HAZ 162 сварки и/или участков рельсов 170, 180 после охлаждения зоны 200 измененной структуры, сварного рельсового стыка 160, HAZ 162 сварки и/или участков рельсов 170, 180 с помощью охлаждающего элемента 150. При конечной температуре зона 200 измененной структуры, сварной рельсовый стык 160, HAZ 162 сварки и/или участки рельсов 170, 180 содержат, состоят или преимущественно состоят из перлитовой микроструктуры, которая образуется после применения охлаждающего элемента 150 и улучшает механические свойства сварного рельсового стыка 160, HAZ 162 сварки и первого и второго рельсов 170, 180. Конечная температура составляет предпочтительно от 500°С до 700°С, более предпочтительно от 400°С до 600°С, наиболее предпочтительно от 300°С до 500°С.

Охлаждающий элемент 150 может содержать любое устройство, способное охлаждать другое устройство, такое как любое электромагнитное охлаждающее устройство; любое охлаждающее устройство на основе холодильного агента; любое устройство, способное направлять охлажденную текучую среду навстречу другому устройству, такое как клапан, канал или лопасть. В одном из вариантов осуществления охлаждающий элемент 150 содержит канал 152, предпочтительно множество каналов 152, предпочтительно проходящих в направлении dr рельса предпочтительно между индукционными катушками 142 навстречу зоне 200 измененной структуры, сварному рельсовому стыку 160, HAZ сварки 162 и/или участкам рельсов 170, 180. Охлаждающую текучую среду 154 нагнетают по каналам 152 и направляют навстречу зоне 200 измененной структуры, сварному рельсовому стыку 160, HAZ сварки 162 и/или участкам рельсов 170, 180. Охлаждающая текучая среда 154 предпочтительно поступает в нагревательное и охлаждающее устройство 130 через впускное отверстие 156, которое может быть соединено с источником текучей среды, таким как, например, система подачи сжатого воздуха. Охлаждающей текучей средой 154 может являться любая текучая среда с более низкой температурой, чем промежуточная температура, предпочтительно более низкой, чем конечная температура. Температура охлаждающей текучей среды 154 предпочтительно составляет от 0°С до 200°С, более предпочтительно от 10°С до 100°С, наиболее предпочтительно от 20°С до 50°С. Охлаждающей текучей средой 154 предпочтительно является газ и/или жидкость, такая как воздух, вода или смесь воздуха и водяной взвеси. С помощью каналов 152 и охлаждающей текучей среды 154 можно точно регулировать и изменять скорость охлаждения зоны 200 измененной структуры.

Как показано на фиг. 2, 3 и 5, устройство 100 для обработки сварного рельсового стыка может использоваться для локального нагрева и последующего охлаждения участков зоны 200 измененной структуры, сварного рельсового стыка 160, HAZ 162 сварки и/или участков рельсов 170, 180. Устройство 100 для обработки сварного рельсового стыка предпочтительно может использоваться для обработки сварного рельсового стыка 160 первого рельса 170 и второго рельса 180, а также других участков зоны 200 измененной структуры. Устройство 100 для обработки сварного рельсового стыка предпочтительно применяется в месте укладки рельсов 170, 180 предпочтительно после формирования сварного рельсового стыка 160. Выполнение способа обработки сварного рельсового стыка 160, а также других участков зоны 200 измененной структуры может занимать от 30 секунд 5 минут, предпочтительно от 30 секунд до 120 секунд в зависимости от оптимальной глубины do обработки рельсов 170, 180 ниже наружных поверхностей 173, 183. Оптимальная глубина do обработки предпочтительно превышает первую глубину d1 с целью полного охвата и обработки всей зоны 200 измененной структуры ниже наружных поверхностей 173, 183 рельсов 170, 180. Тем не менее, оптимальная глубина do обработки может равняться первой глубине d1 или быть меньше ее, в результате чего обрабатывается вся зона 200 измененной структуры или только ее часть.

Способ обработки сварного рельсового стыка 160, а также участков зоны 200 измененной структуры начинается с быстрого нагрева рельсов 170, 180, в частности, зоны 200 измененной структуры, сварного рельсового стыка 160, HAZ 162 сварки и/или участков рельсов 170, 180 от начальной температуры до промежуточной температуры предпочтительно с помощью теплоты, генерируемой нагревательным элементом 140, предпочтительно индукционными катушками 142. Количество времени, необходимое для нагрева зоны 200 измененной структуры, сварного рельсового стыка 160, HAZ 162 сварки и/или участков рельсов 170, 180 от начальной температуры до промежуточной температуры предпочтительно составляет от 5 секунд до 60 секунд, более предпочтительно от 5 секунд до 30 секунд, наиболее предпочтительно от 5 секунд до 20 секунд.

Зону 200 измененной структуры, сварной рельсовый стык 160, HAZ 162 сварки и/или участки рельсов 170, 180 нагревают от начальной температуры до промежуточной температуры, которая находится в интервале температур аустенитного материала, из которого состоят рельсы 170, 180, чтобы сформировать аустенит или аустенитный материал рельсов 170, 180, в частности, в зоне 200 измененной структуры, сварном рельсовом стыке 160, HAZ 162 сварки и/или на участках рельсов 170, 180. Промежуточная температура предпочтительно составляет приблизительно от 800°С до 1350°С во избежание отрицательного влияния, которое оказывает отдача тепла поверхности 173, 183 рельсов и рельсам 170, 180 в непосредственной близости от нагревательного элемента 140 на микроструктуру стали соседних рельсов из-за образования дополнительных аномальных или сфероидизированных микроструктур.

Затем аустенитный материал, образующийся в рельсах 170, 180, в частности, в зоне 200 измененной структуры, сварном рельсовом стыке 160, HAZ 162 сварки и/или на участках рельсов 170, 180, охлаждают предпочтительно воздухом или смесью воздуха и водяной взвеси от промежуточной температуры до конечной температуры с целью формирования в зоне 200 измененной структуры, сварном рельсовом стыке 160, HAZ 162 сварки и/или на участках рельсов 170, 180 показанной на фиг. 4 мелкозернистой перлитовой микроструктуры, предпочтительно соответствующей неизмененной микроструктуре на участках рельсов 170, 180 вне зоны 200 измененной структуры. Скорость охлаждения от промежуточной температуры до конечной температуры может модулироваться во избежание образования каких-либо нежелательных микроструктур, таких как мартенсит или бейнит вследствие чрезмерного охлаждения или крупнозернистого перлита вследствие медленного охлаждения. Образование крупнозернистого перлита происходит в результате медленного охлаждения (при отжиге или закалке) от промежуточной температуры, а мелкозернистый перлит обычно образуется в результате ускоренного охлаждения. Быстрый нагрев зоны 200 измененной структуры, сварного рельсового стыка 160, HAZ 162 сварки и/или участков рельсов 170, 180 от начальной температуры до промежуточной температуры помогает сводить к минимуму или исключать образование в зоне 200 измененной структуры, сварном рельсовом стыке 160, HAZ 162 сварки и/или на участках рельсов 170, 180 нежелательных аномальных перлитовых или сфероидизированных микроструктур вследствие нагрева материала рельсов до критической и/или подкритической температуры.

Нагрев зоны 200 измененной структуры, сварного рельсового стыка 160, HAZ 162 сварки и/или участков рельсов 170, 180 от начальной температуры до промежуточной температуры может осуществляться с помощью нагревательного элемента 140. Охлаждение зоны 200 измененной структуры, сварного рельсового стыка 160, HAZ 162 сварки и/или участков рельсов 170, 180 от промежуточной температуры до конечной температуры может осуществляться с помощью охлаждающего элемента 150. Нагревательный и охлаждающий элементы 140, 150 могут быть объединены в одно нагревательное и охлаждающее устройство 130 или могут представлять собой отдельные устройства.

В одном из вариантов осуществления устанавливают устройство 100 для обработки сварного рельсового стыка на наружные поверхности 173, 183 рельсов 170, 180 или над ними выше сварного рельсового стыка 160 и предпочтительно по центру над сварным стыком 160 и HAZ 162 сварки с целью нагрева и охлаждения рельсов 170, 180. После установки устройства 100 для обработки сварного рельсового стыка на наружные поверхности 173, 183 рельсов 170, 180 и предпочтительно в зоне 200 измененной структуры, на сварном рельсовом стыке 160, в HAZ 162 сварки и/или на участках рельсов 170, 180 или над ними устанавливают устройство 100 для обработки сварного стыка 100 по центру над сварным рельсовым стыком 160, подводят тепло к рельсам 170, 180 с целью нагрева участков рельсов 170, 180 от начальной температуры до промежуточной температуры, а затем охлаждают рельсы 170, 180 с целью охлаждения участков рельсов 170, 180 от промежуточной температуры до конечной температуры.

По завершении обработки сварного рельсового стыка перемещают устройство 100 для обработки сварного рельсового стыка от рельсов 170, 180 без необходимости дополнительного вмешательства, такого как шлифование рельсов 170, 180. Однородность сварного рельсового стыка 160 и HAZ 162 сварки в зоне 200 измененной структуры после обработки должна соответствовать однородности материала рельсов 170, 180 вне зоны 200 измененной структуры, а микроструктура и механические свойства не отличаются или лишь незначительно отличаются от неизмененной микроструктуры участков рельсов 170, 180 вне зоны 200 измененной структуры.

Локальное применение нагрева, предпочтительно индукционного нагрева на наружных поверхностях 173, 183 рельсов 170, 180 в сочетании с регулируемым охлаждением этих поверхностей 173, 183, обеспечивает более высокую степень сходства зоны 200 измененной структуры и участков рельсов 170, 180 с неизмененной микроструктурой вне зоны 200 измененной структуры. Предложенный способ обработки сварного рельсового стыка 160, HAZ 162 сварки, а также других участков зоны 200 измененной структуры рассчитан на формирование значительно более однородной аустенитной микроструктуры, чем микроструктура, которая может формироваться при получении сварных рельсовых стыков методом стыковой сварки оплавлением или термитной сварки. Однородную аустенитную микроструктуру, получаемую способом согласно изобретению в зоне 200 измененной структуры, подвергают регулируемому охлаждению, чтобы имитировать скорости охлаждения при первоначальном формировании рельсов 170, 180. Скорость охлаждения регулируется предпочтительно с помощью компьютера с учетом условий окружающей среды с целью воздействия приблизительно только на зону 200 измененной структуры предпочтительно на глубину dt обработки. Получаемая окончательная микроструктура в зоне 200 измененной структуры является в значительной степени мелкозернистой и более сходной с неизмененной микроструктурой участков рельсов 170, 180 вне зоны 200 измененной структуры, что обеспечивает улучшенные механические свойства и тем самым улучшенные характеристики рельсов 170, 180 в месте сварного рельсового стыка 160 и вблизи него, включая HAZ 162 сварки.

Реферат имеет целью дать возможность быстро определить технический характер изобретения. Предполагается, что он не предназначен для толкования или ограничения объема или смысла формулы изобретения. Кроме того, из приведенного раздела "Подробное описание" видно, что для упрощения описания различные признаки сгруппированы в различных вариантах осуществления. Этот подход к описанию не следует считать подразумевающим, что в заявленных вариантах осуществления требуется больше признаков, чем в прямой форме указано в каждом пункте формулы изобретения. Напротив, как видно из следующей далее формулы изобретения, для характеристики объекта изобретения достаточно менее чем всех признаков одного раскрытого варианта осуществления. Соответственно, следующая далее формула изобретения входит в раздел "Подробное описание", при этом каждый ее пункт сам по себе представляет собой отдельно заявленный объект.

Хотя были описаны различные варианты осуществления, специалисты в данной области техники поймут, что в объем изобретения могут входить другие варианты осуществления и реализации. Соответственно, объем изобретения ограничен только прилагаемой формулой изобретения и ее эквивалентами.

Изобретение относится к области термической обработки сварных рельсовых стыков и может быть использовано на железнодорожном транспорте. Устройство для обработки сварного рельсового стыка содержит установочный зажимной и центрирующий узел для захвата головки рельса. Захватывающий элемент разъемно захватывает головку рельса. Нагревательное и охлаждающее устройство соединено с установочным и зажимным центрирующим узлом и размещено над головкой рельса. Нагревательное и охлаждающее устройство содержит нагревательный элемент для нагрева зоны измененной структуры сварного рельсового стыка и охлаждающий элемент для указанной зоны. Достигается возможность улучшения получаемой микроструктуры сварного рельсового стыка и рельсов вблизи него. 5 н. и 20 з.п. ф-лы, 7 ил.

1. Устройство для обработки сварного рельсового стыка с целью улучшения получаемой микроструктуры сварного рельсового стыка и рельсов вблизи него в зоне измененной структуры и вблизи нее, содержащее:

установочный зажимной и центрирующий узел для захвата головки рельса, содержащий захватывающий элемент, который разъемно захватывает головку рельса, и

нагревательное и охлаждающее устройство, соединенное с установочным зажимным и центрирующим узлом и размещаемое над головкой рельса, при этом нагревательное и охлаждающее устройство содержит нагревательный элемент для нагрева зоны измененной структуры сварного рельсового стыка и охлаждающий элемент для охлаждения зоны измененной структуры.

2. Устройство по п.1, в котором нагревательный элемент содержит множество индукционных катушек для генерирования тепла, а в охлаждающем элементе выполнено множество каналов, по которым в направлении наружной поверхности сварного рельсового стыка протекает охлаждающая текучая среда.

3. Устройство по п.1, в котором установочный зажимной и центрирующий узел содержит пару разнесенных друг от друга захватывающих элементов.

4. Устройство по п.1, в котором захватывающий элемент содержит пару разнесенных друг от друга зажимов и регулировочное устройство для изменения расстояния между парой зажимов.

5. Устройство по п.1, в котором нагревательное и охлаждающее устройство расположено между парой захватывающих элементов.

6. Устройство по п.1, в котором индукционные катушки расположены вдоль и/или перпендикулярно направлению рельса, когда устройство для обработки сварного рельсового стыка установлено вблизи сварного стыка первого и второго рельсов.

7. Устройство по п.1, в котором каналы выполнены между индукционными катушками.

8. Способ обработки сварного стыка соседних первого и второго рельсов, включающий:

формирование сварного стыка,

повторный нагрев участка сварного рельсового стыка, зоны термического влияния (HAZ) сварки и/или только участка соседних первого и второго рельсов после формирования сварного рельсового стыка от начальной температуры до промежуточной температуры, превышающей начальную температуру, при этом промежуточная температура является достаточно высокой для превращения преимущественно в аустенит части повторно нагретого материала,

охлаждение повторно нагретого материала от промежуточной температуры до конечной температуры с целью получения перлитовой структуры на участке сварного рельсового стыка, в HAZ сварки и/или соседних первом и втором рельсах, которые были повторно нагреты до промежуточной температуры.

9. Способ по п.8, в котором получаемая перлитовая структура соответствует перлитовой структуре первого или второго рельса.

10. Способ по п.8, в котором охлаждение включает подачу текучих сред над наружной поверхностью сварного рельсового стыка, HAZ сварки и/или соседними первым и вторым рельсами.

11. Способ по п.10, в котором текучие среды состоят из воздуха, воды или смеси воздуха и воды.

12. Способ по п.8, в котором охлаждение осуществляется с использованием модулированной скорости охлаждения.

13. Способ по п.8, в котором нагрев осуществляется со скоростью от 10 до 500°C/с.

14. Способ по п.8, в котором обработанный участок проходит на глубину от 2 до 30 мм от наружной поверхности сварного рельсового стыка, HAZ сварки и/или соседних первого и второго рельсов.

15. Способ по п.8, в котором нагрев осуществляется путем индукционного нагрева.

16. Способ по п.8, в котором нагрев осуществляется частично путем использования остаточного тепла в результате формирования сварного рельсового стыка.

17. Способ обработки зоны измененной структуры сварного рельсового стыка, HAZ сварки и/или первого и второго соседних рельсов вблизи сварного рельсового стыка, включающий:

формирование сварного рельсового стыка,

установку устройства для обработки сварного рельсового стыка вблизи наружной поверхности сварного рельсового стыка,

повторный нагрев участка сварного рельсового стыка, HAZ сварки и/или только участка соседних первого и второго рельсов с использованием устройства для обработки сварного стыка от начальной температуры до промежуточной температуры, превышающей начальную температуру, при этом промежуточная температура является достаточно высокой для превращения преимущественно в аустенит части стали в зоне измененной структуры,

охлаждение повторно нагретого материала от промежуточной температуры до конечной температуры с использованием устройства для обработки сварного стыка, и получение перлитовой структуры на участке сварного рельсового стыка, в HAZ сварки и/или соседних первом и втором рельсах, которые были повторно нагреты до промежуточной температуры.

18. Способ по п.17, в котором устройство для обработки сварного рельсового стыка содержит установочный зажимной и центрирующий узел для захвата головки рельса и нагревательное и охлаждающее устройство, соединенное с установочным зажимным и центрирующим узлом и размещаемое над головкой рельса, при этом установочный зажимной и центрирующий узел содержит захватывающий элемент, который разъемно захватывает головку рельса, а нагревательное и охлаждающее устройство содержит нагревательный элемент для нагрева наружной поверхности сварного рельсового стыка, HAZ сварки и/или участков соседних первого и второго рельсов и охлаждающий элемент для охлаждения наружной поверхности сварного рельсового стыка, HAZ сварки и/или участков соседних первого и второго рельсов.

19. Способ по п.17, в котором получаемая перлитовая структура является в целом сходной со структурой первого или второго рельсов.

20. Способ по п.18, в котором получаемая перлитовая структура содержит мелкозернистый пластинчатый перлит с межпластинчатым расстоянием менее 1 мкм.

21. Способ по п.20, в котором межпластинчатое расстояние составляет менее 0,5 мкм.

22. Способ по п.17, в котором получаемая перлитовая структура содержит мелкозернистый пластинчатый перлит с межпластинчатым расстоянием менее 1 мкм.

23. Способ по п.22, в котором межпластинчатое расстояние составляет менее 0,5 мкм.

24. Способ обработки сварного рельсового стыка, включающий стадии:

формирование сварного стыка соседних первого и второго рельсов,

повторный нагрев участка сварного рельсового стыка, HAZ сварки и/или только участка головок соседних первого и второго рельсов после формирования сварного рельсового стыка от начальной температуры до промежуточной температуры, превышающей начальную температуру, при этом промежуточная температура является достаточно высокой для превращения преимущественно в аустенит части повторно нагретого материала,

охлаждение повторно нагретого материала от промежуточной температуры до конечной температуры с целью получения перлитовой структуры на участке сварного рельсового стыка, в HAZ сварки и/или головках соседних первого и второго рельсов, которые были повторно нагреты до промежуточной температуры.

25. Способ обработки ранее сформированного сварного стыка соседних первого и второго рельсов, включающий:

повторный нагрев участка сварного рельсового стыка, HAZ сварки и/или только участка соседних первого и второго рельсов после формирования сварного рельсового стыка от начальной температуры до промежуточной температуры, превышающей начальную температуру, при этом промежуточная температура является достаточно высокой для превращения преимущественно в аустенит части повторно нагретого материала,

охлаждение повторно нагретого материала от промежуточной температуры до конечной температуры с целью получения перлитовой структуры на участке сварного рельсового стыка, в HAZ сварки и/или соседних первом и втором рельсах, которые были повторно нагреты до промежуточной температуры.

| Способ термической обработки сварных рельсов | 1989 |

|

SU1735392A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ СОЕДИНЕНИЯ ТОРЦОВ ДЕТАЛЕЙ | 2004 |

|

RU2274529C2 |

| US 5270514 A, 14.12.1993 | |||

| US 1418985 A, 06.06.1922. | |||

Авторы

Даты

2016-07-10—Публикация

2012-11-15—Подача