Изобретение относится к области машиностроения и может быть использовано для упрочняющей обработки листовых деталей из титановых сплавов, работающих в сложных условиях нагружения, с целью повышения эксплуатационных свойств.

Известен способ модификации поверхностных слоев жаропрочных материалов путем облучения ионами высоких энергий, включающий в себя ионную очистку и имплантацию ионов азота с последующей термообработкой [патент РФ №2007501, С23С 14/48, 1991]. При этом способе модифицируются поверхностные слои деталей.

Недостатком такого способа является невозможность получения полигональной дислокационной структуры и модификация только поверхностных, неглубоких слоев деталей.

Наиболее близким по технической сущности и достигаемому результату является способ упрочняющей обработки деталей из жаропрочных нитридо-, карбидо- и боридообразующих материалов [авторское свидетельство СССР №1821495, С23С 14/31, 1993 г.], подвергнутых ионно-имплантационному модифицированию азотом, углеродом или бором, которое включает проведение ионной имплантации азотом, углеродом или бором с энергией 30-50 кэВ, плотностью тока 30-50 мкА/см2 и флюэнсом 1016-1018 ион/см2, постимплантационный отжиг при 450-550°C и давлении остаточных газов 10-3-5⋅10-3 Па в течение 1,5-3,5 ч, после чего на деталь воздействуют знакопеременной нагрузкой с числом циклов нагружения более 103-104 и напряжением, величину которого выбирают из условий работы деталей или равной 0,2-0,4 (Gпроч+Gтек), где Gпроч - предел прочности и Gтек - предел текучести материала детали.

Недостатки прототипа: необходимость создания специального оборудования, позволяющего совместить нанесение покрытия, ионную имплантацию и непрерывное нагружение образца; создание в поверхностных слоях значительных напряжений при нагрузке (выше предела текучести); получение необходимых свойств только на подповерхностном слое детали.

Задачей, на решение которой направлено заявляемое изобретение, является расширение функциональных возможностей обработки листовых деталей для повышения их эксплуатационных свойств.

Технический результат - повышение эксплуатационных свойств листовых деталей из титановых сплавов, предварительно подвергнутых ионно-имплантационному модифицированию, благодаря созданию в поверхностных слоях повторяющегося упорядоченного распределения дислокаций полигонального типа.

Поставленная задача решается способом упрочняющей обработки деталей посредством ионно-имплатационного модифицирования, заключающегося в ионной имплантации азота, углерода или бора с энергией 30-50 кэВ, плотностью тока 35-50 мкА/см2 и флюэнсом 1016-1018 ион/см2 и в постимплантационном отжиге при 450-550°C и давлении остаточных газов 10-3-5⋅10-3 Па в течение 1,5-3,5 ч, в котором в отличие от прототипа осуществляют обработку листовых деталей из титановых сплавов, при этом после ионно-имплантационного модифицирования лист сгибают пополам и подвергают листовому прокату до образования внутреннего имплантационного слоя, после чего повторяют ионно-имплантационное модифицирование на двухслойной детали, сгибают и прокатывают, повторяют данный цикл до получения необходимого количества слоев.

В результате этого, в поверхностных слоях толщиной свыше 40 мкм ионно-модифицированных деталей формируется повторяющаяся полигональная структура, которая характеризуется дискретными дислокационными построениями.

Технический результат изобретения достигается благодаря следующему. При ионно-имплантационном модифицировании азотом, углеродом и бором титановых сплавов формируются слои, обогащенные кислородом, углеродом, захватываемыми с поверхности, и имплантируемым элементом. При постимплатационной термообработке в поверхностных слоях образуются в соответствии с диаграммами фазового состояния равномерно распределенные преципитаты. Дислокации при знакопеременном нагружении затормаживаются у преципитатов и образуют упорядоченную дислокационную систему полигонального типа. Такая дислокационная структура, формируемая в поверхностных слоях, обусловливает повышение эксплуатационных характеристик листовых деталей.

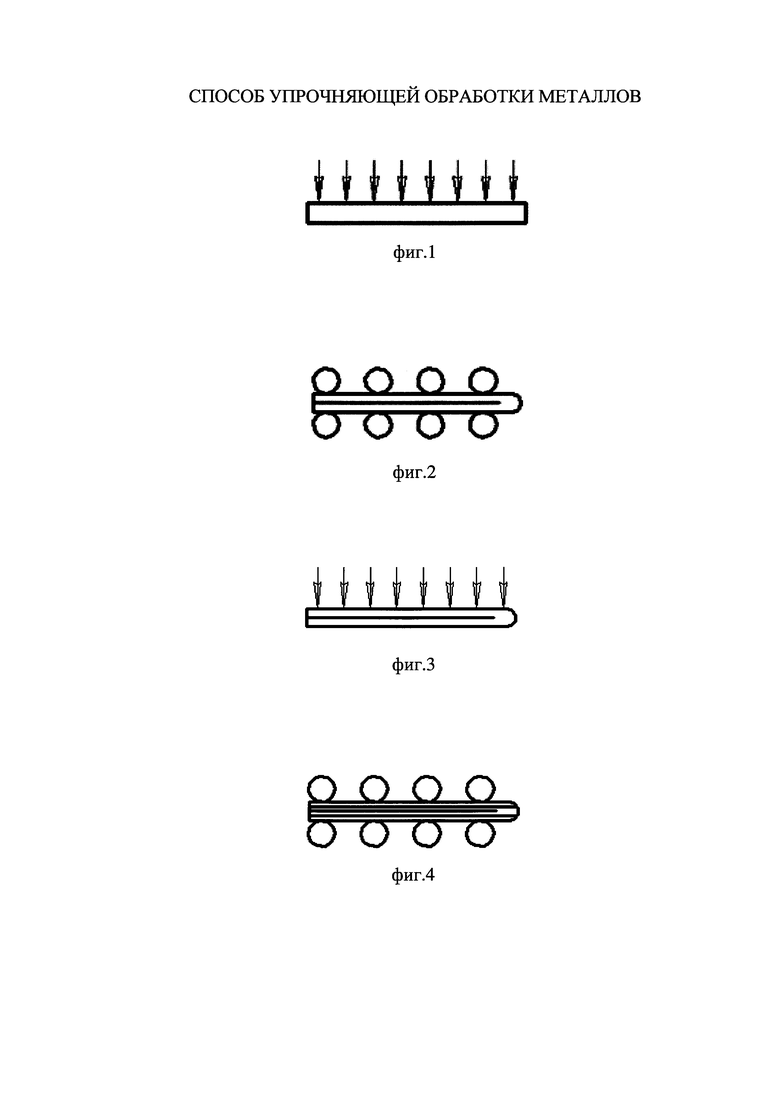

Существо изобретения поясняется чертежами. На чертежах изображены схемы проведения упрочняющей обработки:

- на фиг. 1 изображена листовая деталь из титановых сплавов, подвергаемая ионно-имплантационному модифицированию азотом, углеродом или бором;

- на фиг. 2 - согнутый пополам лист подвергают листовому прокату до образования внутреннего имплантационного слоя;

- на фиг. 3 - повторение ионно-имплантационного модифицирования на двухслойной листовой детали;

- на фиг. 4 - согнутую пополам двухслойную листовую деталь подвергают листовому прокату;

- при необходимости данный цикл повторяют до получения необходимого количества слоев.

Пример конкретной реализации способа

Листовую деталь из титановых сплавов подвергают ионной имплантации азотом, углеродом или бором с энергией 30-50 кэВ, плотностью тока 30-50 мкА/см2 и флюэнсом 1016-1018 ион/см2, постимплантационному отжигу при 450-550°C и давлении остаточных газов 10-3-5⋅10-3 Па в течение 1,5-3,5 ч, затем лист сгибают пополам и подвергают листовому прокату до образования внутреннего имплантационного слоя, после чего повторяют ионно-имплантационное модифицирование, выдерживая те же режимы, на двухслойной детали. Модифицированную двухслойную деталь при необходимости достижения определенных показателей прочности сгибают и прокатывают снова. Повторяют данный цикл до получения необходимого количества слоев.

Создание полигональной структуры обеспечивает повышение прочностных свойств и снижение скорости развития усталостных трещин при циклических нагружениях.

Таким образом, заявляемое изобретение позволяет повысить эксплуатационные характеристики листовых деталей из титановых сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ НИТРИДО-, КАРБИДО- И БОРИДООБРАЗУЮЩИХ МАТЕРИАЛОВ, ПОДВЕРГНУТЫХ ИОННО-ИМПЛАНТАЦИОННОМУ МОДИФИЦИРОВАНИЮ АЗОТОМ, УГЛЕРОДОМ ИЛИ БОРОМ | 1997 |

|

RU2117072C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТНЫХ СЛОЕВ ДЕТАЛЕЙ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА ПРИ ПОМОЩИ ЦИКЛА ИОННО-ЛУЧЕВЫХ ОБРАБОТОК | 1997 |

|

RU2132887C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2117073C1 |

| СПОСОБ ИОННО-ИМПЛАНТАЦИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2479667C2 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ДЕТАЛИ ИЗ СПЛАВА НА НИКЕЛЕВОЙ ОСНОВЕ (ВАРИАНТЫ) | 2018 |

|

RU2702515C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИОННО-ПЛАЗМЕННОГО ПОКРЫТИЯ НА ЛОПАТКАХ КОМПРЕССОРА ИЗ ТИТАНОВЫХ СПЛАВОВ | 2011 |

|

RU2478140C2 |

| СПОСОБ ИОННО-ИМПЛАНТАЦИОННОЙ ОБРАБОТКИ ЛОПАТОК КОМПРЕССОРА ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2011 |

|

RU2496910C2 |

| СПОСОБ УПРОЧНЕНИЯ ЛОПАТОК МОНОКОЛЕСА ИЗ ТИТАНОВЫХ СПЛАВОВ | 2018 |

|

RU2685888C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ЛОПАТОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2424887C2 |

| СПОСОБ ОБРАБОТКИ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2013 |

|

RU2533223C1 |

Использование: изобретение относится к способу получения многослойной детали из титанового сплава. Осуществляют ионно-имплантационное модифицирование листовой детали из титанового сплава путем ионной имплантации азота, углерода или бора с энергией 30-50 кэВ, плотностью тока 35-50 мкА/см2 и флюэнсом 1016-1018 ион/см2 и постимплантационного отжига при температуре 450-550°С и давлении остаточных газов 10-3-5×10-3 Па в течение 1,5-3,5 ч. Затем модифицированный лист сгибают пополам и подвергают листовому прокату до образования внутреннего имплантационного слоя. Повторяют ионно-имплантационное модифицирование полученной двухслойной детали, которую затем сгибают и прокатывают. Упомянутый цикл повторяют до получения заданного количества слоев детали. Технический результат заключается в повышении эксплуатационных свойств листовых деталей, предварительно подвергнутых ионно-имплантационному модифицированию за счет повторения данного цикла до создания в поверхностных слоях повторяющегося упорядоченного распределения дислокаций полигонального типа. 4 ил., 1 пр.

Способ получения многослойной детали из титанового сплава, отличающийся тем, что осуществляют ионно-имплантационное модифицирование листовой детали из титанового сплава путем ионной имплантации азота, углерода или бора с энергией 30-50 кэВ, плотностью тока 35-50 мкА/см2 и флюэнсом 1016-1018 ион/см2 и постимплантационного отжига при температуре 450-550°С и давлении остаточных газов 10-3-5×10-3 Па в течение 1,5-3,5 ч, затем модифицированный лист сгибают пополам и подвергают листовому прокату до образования внутреннего имплантационного слоя, после чего повторяют ионно-имплантационное модифицирование полученной двухслойной детали, которую затем сгибают и прокатывают, при этом упомянутый цикл повторяют до получения заданного количества слоев детали.

| Способ производства многослойных листов | 1981 |

|

SU1005959A1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТИ ЖАРОПРОЧНЫХ СПЛАВОВ | 1991 |

|

RU2007501C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ ЛЕНТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2180365C2 |

| Способ упрочняющей обработки изделий из электропроводящих материалов | 1990 |

|

SU1821495A1 |

| Способ производства многослойных листов | 1984 |

|

SU1176982A1 |

| Способ производства многослойных листов | 1986 |

|

SU1397105A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ НЕРЖАВЕЮЩИХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2288101C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ТИТАН-АЛЮМИНИЙ | 2011 |

|

RU2463140C1 |

| US 9440417 B2, 13.09.2016 | |||

| JP 5230622 A, 07.09.1993 | |||

| US 20160002098 A1, 07.01.2016. | |||

Авторы

Даты

2018-07-13—Публикация

2017-08-03—Подача