Изобретение относится к электрохимическому синтезу соединений вольфрама и может быть использовано для получения чистого порошка карбида вольфрама, обладающего развитой поверхностью, электрокаталитическими свойствами.

Изобретение может быть использовано для получения чистого порошка карбида вольфрама. Способ позволяет повысить устойчивость электролита и понизить стоимость исходного сырья.

Электролиз ведут при температуре 900°C, в качестве источника вольфрама используется вольфрамат лития, в качестве источника углерода используется карбонат натрия, плотность тока 2,5-7,5 А/см2.

Изобретение относится к электрохимическому синтезу соединений вольфрама и может быть использовано для получения чистого порошка карбида вольфрама, обладающего развитой поверхностью, электрокаталитическими свойствами. Карбид вольфрама применяется в качестве катализатора взамен платины в процессах органического синтеза, электрокаталитических процессах (электроокисление, электровосстановление водорода) в топливных элементах.

Известны способы получения карбида вольфрама электрохимическим синтезом из расплавленных электролитов [1-3].

Наиболее близким является способ получения [3].

Задачей, поставленной авторами изобретения, является повышение устойчивости электролита и понижение стоимости исходного сырья.

Задача решается следующим образом.

Используется расплав для электрохимического синтеза карбида вольфрама, содержащий вольфрамат лития, карбонат натрия и вольфрамат натрия при следующем соотношении компонентов, мол. %:

Для осуществления электрохимического синтеза необходимо, чтобы потенциалы электровыделения углерода и вольфрама были равны или близки. Поэтому используется расплав, значения напряжения разложения карбоната натрия и вольфрамата лития близки и происходит совместное электроосаждение углерода и вольфрама с образованием WC. Растворитель Na2WO4 выбран на том основании, что система Li2WO4-Na2WO4 является самой низкотемпературной оксидной системой для выделения металлического вольфрама на электроотрицательные подложки (никель).

Карбонат натрия является более устойчивым и наиболее дешевым из всех карбонатов щелочных металлов, и его наличие в электролите синтеза позволяет повысить устойчивость электролита и понизить стоимость исходного сырья.

Электролит готовят расплавлением в электропечи смеси вольфраматов натрия и лития в графитовом тигле. При достижении 700°C в расплав добавляют карбонат натрия. По достижении рабочей температуры в расплав погружают электроды. Электролиз осуществляют в открытых ваннах в гальваностатическом режиме при плотности катодного тока 2,5-7,5 А/см2, температуре 900°C с графитовым анодом и при использовании в качестве катода никелевого стержня. Выход по току 85-90%.

Порошки карбида вольфрама получаются при плотности тока 2,5-7,5 А/см2. При концентрации карбоната натрия меньше 15 мол. % получаются карбид вольфрама, содержащий полукарбид вольфрама (W2C) и металлический вольфрам. Если концентрация карбоната натрия более 20 мол. %, то в процессе электролиза наряду с карбидом получается свободный углерод.

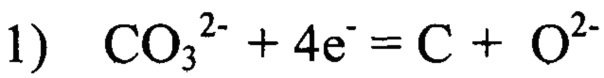

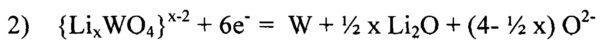

Реакции, протекающие при электрохимическом синтезе, описываются следующими уравнениями:

на катоде:

процесс электрохимического восстановления анионов WO42-,

катионизированных ионами Li+, можно описать общей схемой:

на аноде:

2CO32--4е-=2CO2+O2

Образование карбидов вольфрама происходит за счет атомарного взаимодействия вольфрама и углерода на катоде по реакции:

xW+С=WxC

Пример 1. Процесс получения высокодисперсного порошка карбида вольфрама осуществляют в электролите, содержащем, мол. %: Na2WO4 50,0; Li2WO4 35,0; Na2CO3 15. Температура 900°C. Катод - никелевый стержень диаметром 0,4 см. Анод - графит марки МПГ-7. Плотность тока 2,5 А/см2. Продолжительность электролиза составляет 40 мин, после чего из расплава вынимают карбидно-солевую грушу. После полного остывания до комнатной температуры карбидно-солевую грушу отмывают дистиллированной водой и раствором 1Н NH4OH. После чего порошок карбида вольфрама высушивают в сушильном шкафу при температуре 150°C. По данным рентгенофазового анализа катодный осадок состоит из карбида вольфрама WC. Выход по току 85-90%.

Пример 2. Процесс получения высокодисперсного порошка карбида вольфрама осуществляют в электролите, содержащем, мол. %: Na2WO4 42,5; Li2WO4 40,0; Na2CO3 17,5. Температура 900°C. Катод - никелевый стержень диаметром 0,4 см. Анод - графит марки МПГ-7. Плотность тока 4,5 А/см2. Продолжительность электролиза составляет 30 мин, после чего из расплава вынимают карбидно-солевую грушу. После полного остывания до комнатной температуры карбидно-солевую грушу отмывают дистиллированной водой и раствором 1Н NH4 ОН. После чего порошок карбида вольфрама высушивают в сушильном шкафу при температуре 150°C. По данным рентгенофазового анализа катодный осадок состоит из карбида вольфрама WC. Выход по току 85-90%.

Пример 3. Процесс получения высокодисперсного порошка карбида вольфрама осуществляют в электролите, содержащем, мол. %: Na2WO4 35,0; Li2WO4 45,0; Na2CO3 20. Температура 900°C. Катод - никелевый стержень диаметром 0,4 см. Анод - графит марки МПГ-7. Плотность тока 7,5 А/см2. Продолжительность электролиза составляет 20 мин, после чего из расплава вынимают карбидно-солевую грушу. После полного остывания до комнатной температуры карбидно-солевую грушу отмывают дистиллированной водой и раствором 1Н NH4OH. После чего порошок карбида вольфрама высушивают в сушильном шкафу при температуре 150°C. По данным рентгенофазового анализа катодный осадок состоит из карбида вольфрама WC. Выход по току 85-90%.

Технический результат изобретения заключается в возможности получения порошка из более устойчивого электролита и понижении стоимости исходного сырья.

Литература

1. Pat. 3589987 USA, jC3 B01k 1/00. Method of Electrolytic Preparation of Tungsten Carbide / I. Gomes, D. Barker. – Publ. 29.06.71.

2. Pat. 4430170 USA, МКИ4 C25D 3/66. Electrodeposition of Refractory Metal Carbides K.H. Stem. - Publ. 07.02.84.

3. Патент РФ 2372421. Способ получения нанодисперсного порошка карбида вольфрама. Дата публикации 10.11.2009 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА КАРБИДА ВОЛЬФРАМА | 2008 |

|

RU2372421C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ТВЕРДОСПЛАВНЫХ КОМПОЗИЦИЙ НА ОСНОВЕ ДВОЙНОГО КАРБИДА ВОЛЬФРАМА И КОБАЛЬТА | 2008 |

|

RU2372420C1 |

| Способ получения порошка карбида вольфрама | 2023 |

|

RU2811043C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ ДВОЙНЫХ КАРБИДОВ ВОЛЬФРАМА И МОЛИБДЕНА | 2010 |

|

RU2459015C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ КАРБИДА ВОЛЬФРАМА С ПЛАТИНОЙ | 2011 |

|

RU2478142C1 |

| Электрохимический способ получения порошка силицида вольфрама | 2015 |

|

RU2629190C2 |

| Способ получения порошка карбида | 2016 |

|

RU2639797C1 |

| Способ получения порошка карбида молибдена | 2023 |

|

RU2811044C1 |

| Электрохимический способ получения карбида молибдена | 2020 |

|

RU2752624C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ЭЛЕКТРОПРОВОДЯЩИЕ И НЕЭЛЕКТРОПРОВОДЯЩИЕ МАТЕРИАЛЫ | 2010 |

|

RU2458189C1 |

Изобретение относится к электрохимическому получению чистого порошка карбида вольфрама, обладающего развитой поверхностью и электрокаталитическими свойствами. Ведут электролиз расплава, содержащего 35,0-45,0 мол. % вольфрамата лития, 15,0-20,0 мол. % карбоната натрия и остальное - вольфрамат натрия, в открытых ваннах в гальваностатическом режиме при плотности катодного тока 2,5-7,5 А/см2. Обеспечивается получение порошка из устойчивого электролита. 3 пр.

Способ получения порошка карбида вольфрама, включающий электролиз расплава, содержащего вольфрамат натрия, вольфрамат лития и карбонат металла, отличающийся тем, что в качестве карбоната металла используют карбонат натрия, причем электролиз расплава ведут при плотности тока 2,5-7,5 А/см2 и следующем соотношении компонентов в расплаве, мол. %:

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА КАРБИДА ВОЛЬФРАМА | 2008 |

|

RU2372421C1 |

| US 3589987 A1, 29.06.1971 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ТВЕРДОСПЛАВНЫХ КОМПОЗИЦИЙ НА ОСНОВЕ ДВОЙНОГО КАРБИДА ВОЛЬФРАМА И КОБАЛЬТА | 2008 |

|

RU2372420C1 |

Авторы

Даты

2018-07-13—Публикация

2016-05-30—Подача