Изобретение относится к электрохимическому способу получения карбида молибдена, обладающего развитой удельной поверхностью, каталитическими свойствами.

Известны способы высокотемпературного электрохимического синтеза высокодисперсных (нано-, субмикро-, микродисперсных) порошков карбида молибдена и вольфрама в хлоридно-оксидных расплавов под избыточным давлением диоксида углерода (в качестве источника углерода) и в оксидных (вольфраматно-молибдатных-карбонатных) расплавах:

Малышев В.В., Кушхов Х.Б., Успехи высокотемпературного электрохимического синтеза в ионных расплавах//Журнал общей химии. 2004., т 74, Вып.8, С-1233-1240

Шаповал В.И., Малышев В.В., Новоселова И.А., Кушхов Х.Б. Современные проблемы высокотемпературного электрохимического синтеза соединений переходных металлов IV-IV групп.//Успехи химии.1995, Т.64, Вып.2, с.133-140

Malyshev V.V., Kushkhov Kh.B, Shapoval V.J., High-temperature electrochemical synthesis of carbides, silicides and borides of IV-group metals in ionic melts//Jornal of Applied Electrochemistry.2002, p.573-279

Авторское свидетельство № 2459015 «Способ получения молибдена».

Патент РФ № 2459015 «Способ получения нанодисперсных порошков двойных карбидов вольфрама и молибдена», взят нами в качестве прототипа.

Недостатки способов

Вследствие низкой растворимости СО2 в хлоридно-оксидных, хлоридно-фторидно-оксидных расплавах данные способы позволяют реализовать сравнительно низкие плотности тока (оптимальное значение 0,1 А/см2). Вольфраматно-молибдатно-карбонатные расплавы (вольфрамат натрия служит растворителем) позволяет реализовать скорости процесса более чем на порядок выше (до 3,0 А/см2) Однако эти рабочие расплавленные электролиты (N2WO4 – Li2MoO4-Li2CO3) содержат до 85 мол.% дорогостоящего вольфрамата натрия, как расплавленной среды, на фоне которого происходит совместное электровыделение молибдена и углерода на катоде и последующем взаимодействии на атомарном уровне с образованием высокодисперсных порошков карбида молибдена.

Задача предлагаемого технического решения заключается в упрощении и удешевлении процесса электрохимического синтеза высокодисперсных порошков карбида молибдена.

Сущность предлагаемого способа заключается в реализации совместного электровыделения молибдена и углерода на фоне эквимольного состава расплавленной смеси карбонатов натрия и калия.

Согласно изобретения используют электрохимический способ получения карбида молибдена электролизом, согласно которому электролиз ведут в расплаве электролита, при следующем соотношении компонентов, моль %,:

при температурах в интервале 1073-1173К и плотности тока 0,5÷3,0 А/см2.

Возможность совместного электровыделения молибдена и углерода на фоне эквимольного состава расплавленной смеси карбонатов натрия и калия с содержанием молибдата лития и карбоната лития.

Пример 1

В качестве катода использовали никелевый пруток диаметром 3,0 мм, площадью 2,0÷4,0 см2, а анодом и одновременно емкостью для расплава служил графитовый тигель марки МПГ-7. Электролиз осуществляли в расплавленной смеси К2СО3-Na2CO3 содержащим Li2MoO4 (1,0÷15,0) моль % и Li2CO3 (1,0÷5,0) моль. %. Продолжительность электролиза 60 мин. В процессе электролиза катодный осадок осаждается на никелевом электроде в виде карбидно-солевой «груши» отмывали от электролита в кипящей дистиллированной воде, После электролиза центрифугировали, высушивали в сушильном шкафу при температуре 423К и взвешивали.

Способ осуществлен по примерам 1-5 , где соотношение компонентов, состав электролизной ванны, условия проведения электролиза (плотность тока, температура), фазовый состав катодного продукта представлены в таблице.

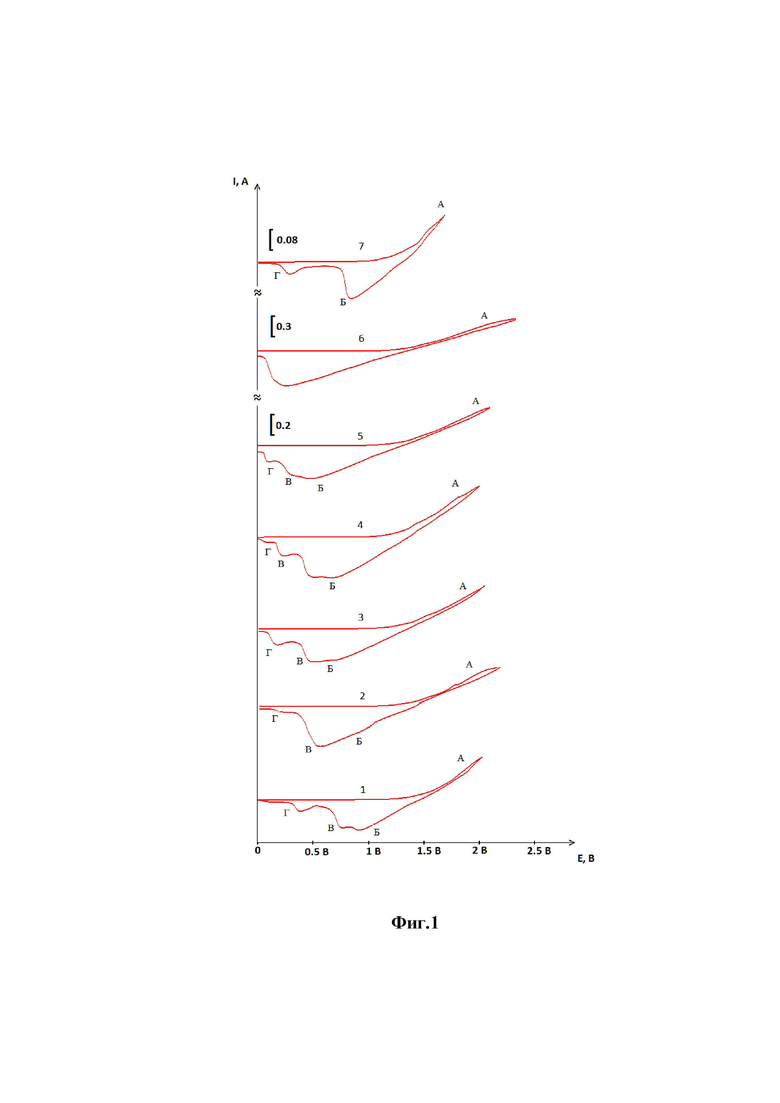

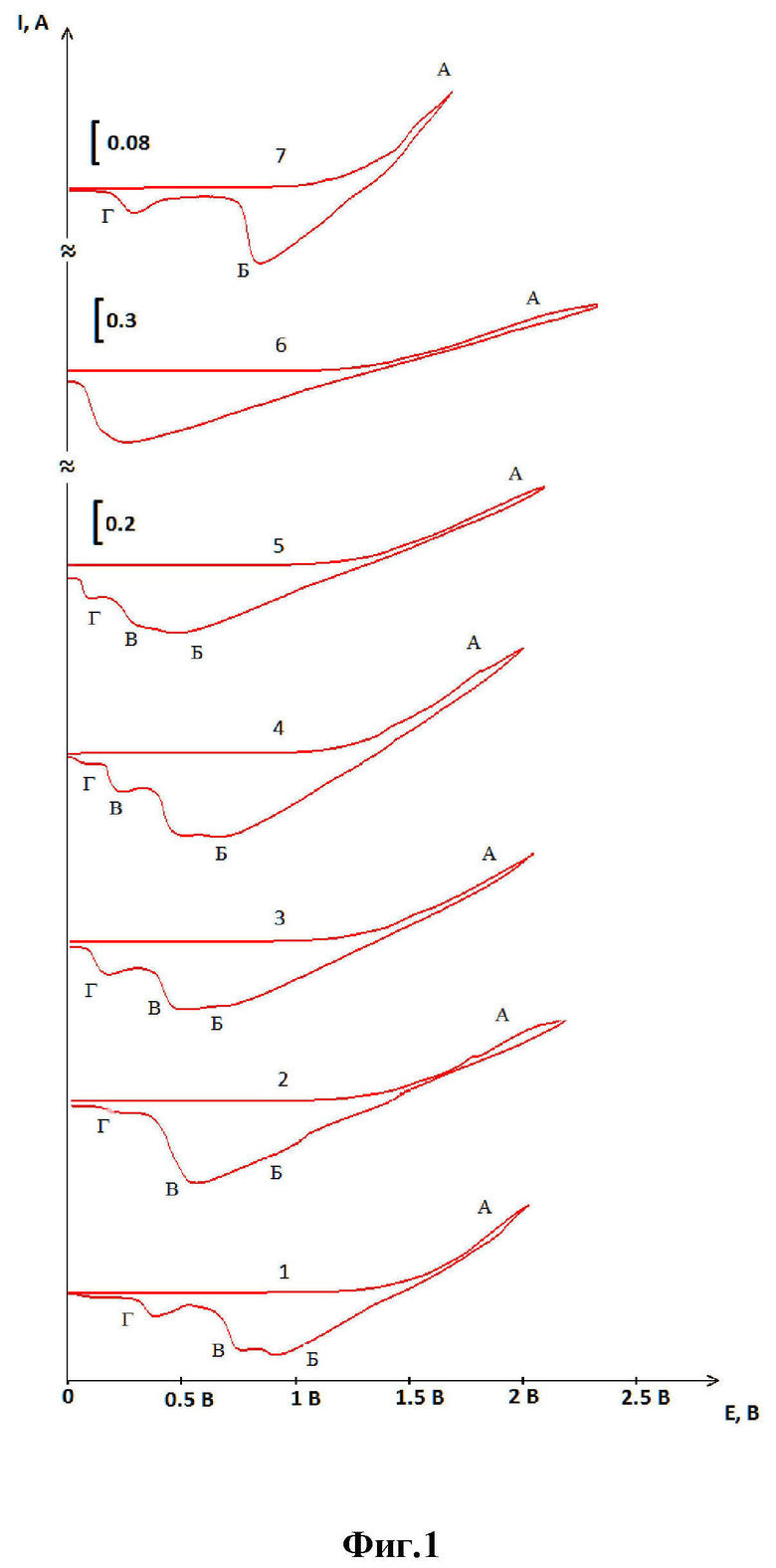

На фиг. 1 представлены циклические вольтамперограммы расплава эквимольной смеси К2CO3 – Na2СО3 содержащей Li2СО3 3,0 моль.,% и 5,0 моль.% Li2MoO4 на золотом электроде относительно кислородного электрода сравнения при температуре 1023К. На катодной ветви при потенциалах отрицательнее – 1,5 В (до потенциалов выделения щелочных металлов) наблюдается растянутая по оси потенциалов волна восстановления А . Если поляризация катода проводилось до – 2,0В, то на анодной ветви при потенциалах положительнее – 1,0 В наблюдается три волны окисления продукта катодного процесса. Если поляризацию катода проводить до -2,2 В и более, то в катодной ветви до потенциала выделения щелочного металла изменений в характере катодной ветви не наблюдается. Напротив, в этих условиях, все волны на анодной ветви практически сливаются в одну растянутую по оси потенциалов. При этом волна Б практически остается постоянной по высоте, волна В увеличивается по высоте, а волна Г уменьшается. При повышении концентрации молибдата лития до 10,0 моль.% на вольтамперной кривой в катодном цикле наблюдается тенденция раздвоение катодной волны А, а на анодной ветви характер вольтамперной зависимости сохраняется, с той лишь разницей, что все волны смещены на 150÷ 200 мВ в положительную область потенциалов. Это смещение волн, вызвана как увеличением концентрации молибдата в расплаве и изменением потенциала электрода сравнения с повышением концентрации молибдата лития в расплаве.

Рентгенофазовый анализ продукта потенциостатического электролиза при потенциалах волны А – 1,75÷2,2В показал, что катодный осадок состоит из фазы карбида молибдена Мо2С с примесями фазы свободного углерода.

Волны Б и В на анодной ветви мы связываем с растворением фазы карбида молибдена с образованием диоксида молибдена и молибдат-иона соответственно по реакциям:

Мо2С – 8е +4О2-→2МоО2+С (1)

МоО2 – 2е +2О2-→ МоО42- (2)

а на волне Г происходит окисление углерода до карбонат- иона

С – 4е +3О2-→СО32- (3),

оксид – ион в карбонатном расплаве, содержащем катион Li+ образуется в результате Люксо - Флюдовских (кислотно-основных) равновесий

СО32-+хLi+↔СО2+LixO(x-2) (4)

При электролизе расплава смеси К2CO3 – Na2СО3 - Na2MoO4 не содержащем карбонат лития при температуре 1023 карбид молибдена на катоде не выделяется. Электросодержание карбида молибдена в расплавленной смеси

К2CO3 – Na2СО3 - Li2MoO4-Li2CO3 можно объяснить на основе принципа катионного (кислотно-основного) катализа, определяющего процессы электровосстановления жестких оксионионов в ионных расплавах.

В расплавленной системе К2CO3 – Na2СО3 - Li2MoO4- Li2СO3 катион лития Li+ вступая в кислотно основное взаимодействие с молибдат и карбонат ионом образует катионизированные частицы LiхMo4O(x-2) и LiхСO3(x-2) с более низкими значениями энергетических барьеров восстановления по реакциям:

МоО42-+ хLi+↔ LiхMo4O(x-2) (5)

СО32-+хLi+↔ LixСO3(x-2) (6)

Комплексные ионы LiхMo4O(x-2) и LixСO3(x-2) являются более электрофильными частицами чем ионы МоО42- и СО32- и восстанавливаются с образованием металлического молибдена и углерода на катоде и в результате последующего их взаимодействия на атомарном уровне образуются нано- , субмикро- и микродисперсные порошки карбида молибдена.

LiхMoO4 (x-2)+6е→Мо+ LixO(x-2) +3О2- (7)

LixСO3(x-2)+4е→С+ LixO(x-2)+2О2- (8)

2Мо+С→Мо2С (9)

Именно этим процессам соответствует наблюдаемая на вольтамперной кривой растянутая по оси потенциалов волна А на фиг. 1.

Таким образом, в карбонатном расплаве, содержащем слабополяризующие катионы (К+ и Na+), карбонат и молибдат- ионы не проявляют электрохимическую активность до потенциалов выделения щелочных металлов. Поэтому в этих расплавленных системах электрохимический карбид молибдена не удается реализовать при температуре 1023К. В расплавленной системе К2СО3-Na2CO3-Li2MoO4 (5,0÷10,0 моль %) - Li2CO3 (1,0 -5,0 моль %), содержащий катион лития Li+ за счет кислотно- основных взаимодействий и образования катионизированных комплексов LixMoO4 (x-2) и LixCO3(x-2) происходит их электровосстановление с выделением металлического молибдена и углерода и реализация электросинтеза карбида молибдена становится возможным.

Принимая во внимание результаты вольтамперических измерений, было проведено электроосаждение карбида молибдена при температурах 1023-1073К в гальваностатическом режиме в широком интервале плотностей тока 0,5÷3,0 А/см2.

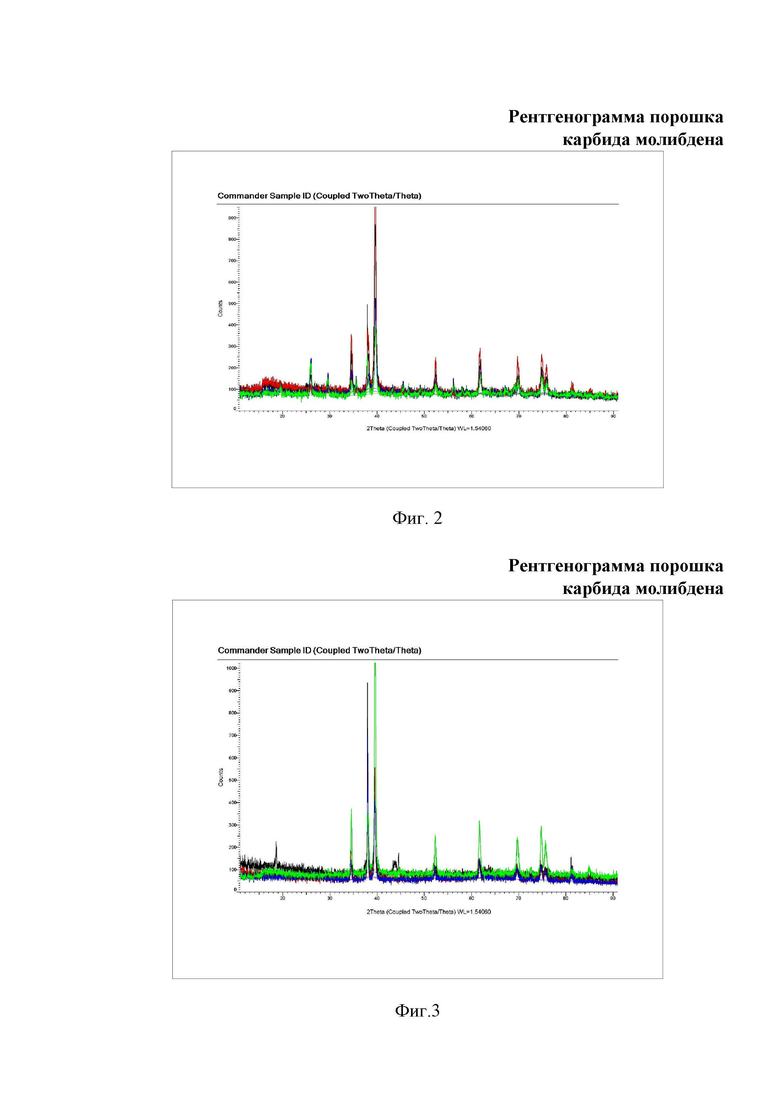

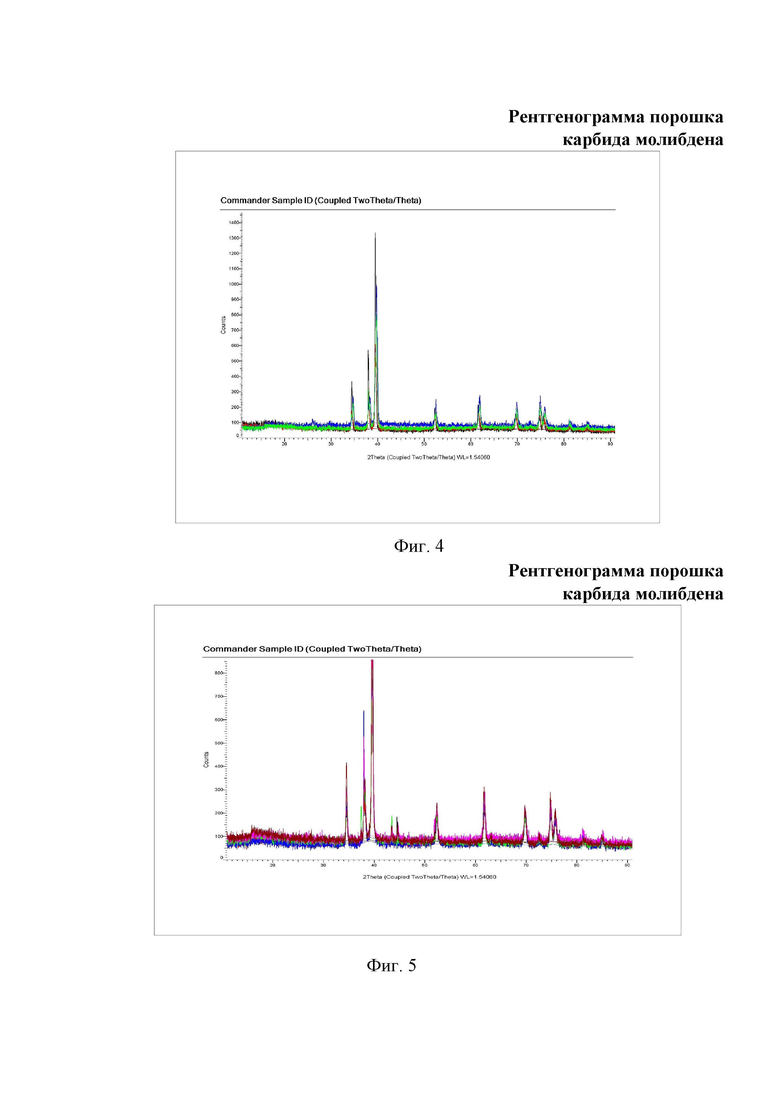

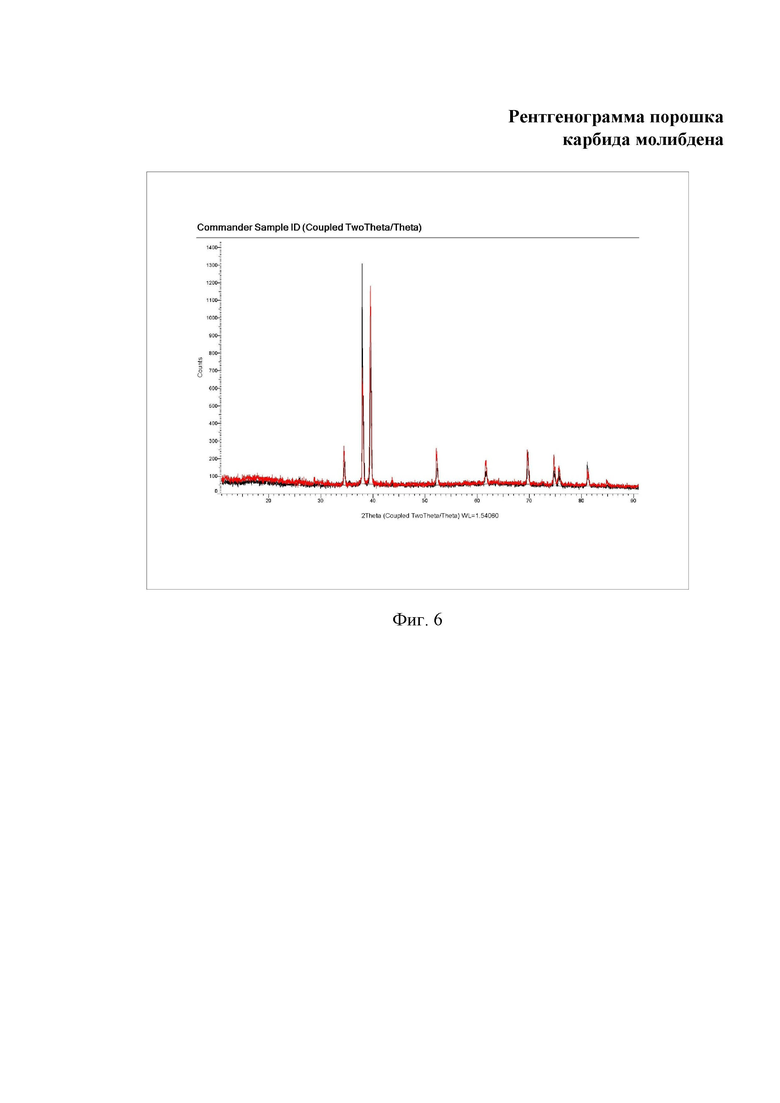

На рентгенограммах катодных осадков при различных температурах и плотностей тока, состава рабочего электролита присутствуют в основном характеристические линии фаз полукарбида молибдена Мо2С, и следы фазы карбида молибдена МоС и графита (фиг. 2-6).

На фиг.1 представлены циклические вольтамперограммы эквимольного расплава К2СО3-Na2CO3 , содержащего Li2MoO4 и Li2CO3.

СLi2CO3 = 3,0% моль,%; СLi2MoO4 моль,%: 1,2-5,0; (3-7) - 10,0. Катод – Au. Кислород сравнения - кислородный. T=1023К. Потенциал возврата, В: -1,6 В (5 кривая); -2,0В (1,3 кривые); -2,1В (4 кривая); -2,2 (2,5 кривые); -2,5В(6 кривая)

На фиг. 2 представлена рентгенограмма порошка карбида молибдена полученного, электролизом расплава К2СО3 (45,0 моль.%)-Na2CO3 (45,0 моль.%)-Li2CO3 (1,0 моль.%)- Li2MoO4 (9,0 моль.%). Т=1023 К. Плотность тока, А/см2: черная линия-0,5; красная линия-1,0, синяя-2,0; зеленая-3,0.

На фиг. 3 представлена рентгенограмма порошка карбида молибдена полученного, электролизом расплава К2СО3 (44,0 моль.%)-Na2CO3 (44,0 моль.%)-Li2CO3 (2,2 моль.%)- (9,8 моль.%). Т=1023К. Плотность тока, А/см2: черная линия-0,5; красная линия-1,0, синяя-2,0; зеленая-3,0.

На фиг. 4 представлена рентгенограмма порошка карбида молибдена полученного, электролизом расплава К2СО3 (44,0 моль.%)-Na2CO3 (44,0 моль.%)-Li2CO3 (2,2 моль.%) - Li2MoO4 (9,8 моль.%). Т=1073К. Плотность тока, А/см2:черная линия-0,5; красная линия-1,0, синяя-2,0; зеленая-3,0.

На фиг. 5 представлена рентгенограмма порошка карбида молибдена полученного, электролизом расплава К2СО3 (41,5 моль.%)-Na2CO3 (41,5 моль.%)-Li2CO3 (2,0 моль.%) - Li2MoO4 (15,0 моль.%). Т=1073К. Плотность тока, А/см2: черная линия-0,5; красная линия-1,0, синяя-1,0; зеленая-1,0; розовая-1,0; коричневая-1,0.

На фиг. 6 представлена рентгенограмма порошка карбида молибдена полученного, электролизом расплава К2СО3 (43,0 моль.%)-Na2CO3 (43,0 моль.%)-Li2CO3 (4,5 моль.%)- Li2MoO4 (9,5 моль.%). Т=1173 К. Плотность тока, А/см2: черная линия-0,5; красная линия-1,0.

Из экспериментальных результатов представленных таблице и фигурах 2-6 можно сделать заключение, что в широком интервале плотности тока (0,5-3,0) А/см2, температуры 1023÷1173К, состава электролизной ванны продукт электролиза представляет собой полукарбид молибдена Мо2С содержащий следы фазы свободного углерода (графита) и фазы карбида молибдена МоС. При увеличении температуры электролиза от 1023 К до 1173К содержание фазы свободного углерода уменьшается и на рентгенограмме (фиг.6) характеристические линии свободного углерода отсутствуют. Фаза МоС при температуре 1173К в катодном осадке также практически не обнаруживается.

Таблица. Зависимость фазового состава катодного осадка и напряжения на ванне от состава электролита, плотности тока и температуры

моль %

Технический результат - осуществлено совместное электровосстановления молибдат- и карбонат-ионов на фоне расплава смеси карбонатов щелочных металлов и с использованием этих расплавленных систем реализован процесс электрохимического синтеза высокодисперсных порошков карбида молибдена.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения порошка карбида вольфрама | 2023 |

|

RU2811043C1 |

| Способ получения порошка карбида молибдена | 2023 |

|

RU2811044C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ ДВОЙНЫХ КАРБИДОВ ВОЛЬФРАМА И МОЛИБДЕНА | 2010 |

|

RU2459015C2 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ЭЛЕКТРОПРОВОДЯЩИЕ И НЕЭЛЕКТРОПРОВОДЯЩИЕ МАТЕРИАЛЫ | 2010 |

|

RU2458189C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА КАРБИДА ВОЛЬФРАМА | 2008 |

|

RU2372421C1 |

| Способ получения порошка карбида вольфрама | 2016 |

|

RU2661298C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНЫХ НАНОТРУБОК | 2009 |

|

RU2428370C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ТВЕРДОСПЛАВНЫХ КОМПОЗИЦИЙ НА ОСНОВЕ ДВОЙНОГО КАРБИДА ВОЛЬФРАМА И КОБАЛЬТА | 2008 |

|

RU2372420C1 |

| Способ получения порошка карбида | 2016 |

|

RU2639797C1 |

| Электрохимический способ получения борида молибдена | 2015 |

|

RU2629188C2 |

Изобретение относится к электрохимическому способу получения карбида молибдена электролизом, согласно которому электролиз ведут в расплаве электролита, при следующем соотношении компонентов, моль %,: К2СО3 43,0 - 45,0, Na2CO3 43,0 - 45,0, Li2CO3 1,0 - 4,5, Li2MoO4 9,0-9,5, при температурах в интервале 1073-1173К и плотности тока 0,5÷3,0 А/см2. Технический результат - осуществлено совместное электровосстановления молибдат- и карбонат-ионов на фоне расплава смеси карбонатов щелочных металлов и реализован процесс электрохимического синтеза высокодисперсных порошков карбида молибдена. 6 ил., 1 табл., 5 пр.

Электрохимический способ получения карбида молибдена электролизом, согласно которому электролиз ведут в расплаве электролита, при следующем соотношении компонентов, моль %,:

при температурах в интервале 1073-1173К и плотности тока 0,5÷3,0 А/см2.

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА МОЛИБДЕНА | 1988 |

|

RU1777311C |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ ДВОЙНЫХ КАРБИДОВ ВОЛЬФРАМА И МОЛИБДЕНА | 2010 |

|

RU2459015C2 |

| WO 2016158878 A1, 06.10.2016 | |||

| ЧУГУН | 1999 |

|

RU2149914C1 |

Авторы

Даты

2021-07-29—Публикация

2020-11-05—Подача