Изобретение относится к электрохимическому синтезу соединений вольфрама и может быть использовано для получения нанодисперсных твердосплавных композиций на основе двойных карбидов вольфрама и кобальта, обладающих развитой поверхностью, уникальными физико-химическими и физико-механическими свойствами. Карбид вольфрама и твердые сплавы на его основе характеризуются высокими значениями температур плавления, твердости, прочности, упругости, химической инертностью, электрокаталитической активностью, а также широким спектром электрохимических свойств. Этим обусловлено применение в машиностроении, электронике, энергетике, химической промышленности и других областях техники.

Известны способы получения двойных карбидов вольфрама и кобальта. Известен способ получения нанокристаллических композиций карбида вольфрама и кобальта, предназначенных для изготовления наноструктурированных твердых сплавов. Поскольку синтез начинается в растворе, то перемешивание компонентов (WC и Co) осуществляется на молекулярном уровне. Коллоидные растворы солей вольфрама и кобальта (например, (NH4)6(H2W12O40)·4H2O, CoCl2, Co(NO3)2, Co(AcO)2) высушивают путем распыления, затем полученный порошок подвергают низкотемпературному карботермическому восстановлению. Эта технология запатентованна [Патент 5352269 США. Spray conversion process for the production of nanophase composite powders // Larry E, Bernard H, Sworn J. 1994.] под названием Spray Conversion Process (SCP).

Известен способ карбидизации порошка вольфрама с использованием бессажистой технологии в метановодородной среде [Н.К.Васкевич, В.К.Сенчихин, В.И.Третьяков. К вопросу получения смесей WC-Со // Цветная металлургия. - 1984. - №2. - С.34-37.].

Л.И.Клячко (Россия) разработал технологию производства изделий из наносплавов WC-Co с использованием оксида вольфрама, получаемого по твердофазной реакции при разложении ПВА и затем восстановленного. Размер зерна WC-фазы в сплаве составлял 0,2-0,5 мкм [B.C.Панов. Нанотехнологии в производстве твердых сплавов (Обзор). Известие вузов. Цветная металлургия. №2. 2007. С.63-68.].

Методом высокоэнергетического размола приготовлена смесь WC-Co с размером зерна WC-фазы~10 нм. После уплотнения и спекания сплав имел «сверхмелкие» зерна и повышенные механические свойства [А.А.Ремпель. Нанотехнологии, свойства и применение наноструктурированных материалов. Успехи химии. 76 (5) 2007. С.474-500.].

Недостатком указанных способов получения двойных карбидов вольфрама и кобальта является многостадийность получения целевого продукта.

Наиболее близким является способ получения двойного карбида вольфрама и кобальта путем электролиза расплава электролита, содержащего хлорид натрия, хлорид калия, вольфрамат натрия, дивольфрамат натрия, хлорид кобальта под избыточным давлением диоксида углерода (1,5 МПа) при плотности тока 0,3-1,8 А/см2, при потенциале - 1,3 В, процесс ведут при температуре 750°С [I.A.Novoselova, S.V.Volkov, N.F.Oliinyk and V.I.Shapoval High-Temperature electrochemical synthesis of carbon-containing inorganic compounds under excessive carbon dioxide pressure // Journal of Mining and Metallurgy, 39 (1-2) B(2003) 281-293.]. Размер частиц порошка двойного карбида вольфрама и кобальта 0,3-1,0 мкм (300-1000 нм).

Недостатками прототипа являются:

- относительно крупный размер частиц: 0,3-1,0 мкм (300-1000 нм);

- относительная нестабильность электролитической системы Na2WO4-Na2W2O7-CoCl2-CO2 во времени;

- технические сложности проведение синтеза двойного карбида вольфрама и кобальта вследствие использования в качестве источника углерода диоксида углерода под избыточным давлением.

- низкая скорость синтеза целевого продукта вследствие лимитирования процесса электролиза скоростью электровосстановления диоксида углерода (низкая растворимость диоксида углерода в расплаве).

Задача, поставленная авторами изобретения, - повышение дисперсности порошка двойного карбида вольфрама и кобальта; подбор стабильного электролита для проведения электросинтеза двойного карбида вольфрама и кобальта; техническое упрощение процесса синтеза; повышение скорости синтеза целевого продукта.

Задача решается следующим образом.

Для получения нанодисперсных твердосплавных композиций на основе карбида вольфрама проводим электролиз расплава, содержащего вольфрамат натрия, вольфрамат лития, вольфрамат кобальта и карбонат лития, при следующем соотношении компонентов, моль %:

Для осуществления электрохимического синтеза необходимо, чтобы потенциалы электровыделения углерода и вольфрама и кобальта были равны или близки. Поэтому используется расплав, значения напряжения разложения карбоната и вольфрамата лития близки и происходит совместное электроосаждение углерода и вольфрама с образованием WC. Потенциал выделения кобальта в вольфраматном расплаве равен -0,5 В относительно платинокислородного электрода сравнения. Потенциалы восстановления вольфрамат и карбонат-ионов в вольфраматном расплаве соответственно равны -1,8 В и -1,6 В относительно платинокислородного электрода сравнения. Таким образом, потенциалы выделения кобальта и вольфрама (углерода) разняться более чем на 1,0 В. Следовательно, для получения тройного соединения - двойного карбида вольфрама и кобальта необходимо подобрать такие концентрации соответствующих вольфраматов (лития и кобальта), чтобы достичь возможности для совместного электровыделения трех компонентов (кобальта, вольфрама и углерода). Совместное электровыделение кобальта и вольфрама осуществимо при низких концентрациях ионов, т.е. при соотношении концентраций ионов кобальта к ионам вольфрама равное 1:10 в расплаве.

Электролит готовят расплавлением в электропечи смеси вольфраматов натрия, лития и кобальта в графитовом тигле. При достижении 700°С в расплав добавляют карбонат лития. По достижении рабочей температуры в расплав погружают электроды. Электролиз осуществляют в открытых ваннах в гальваностатическом режиме при плотности катодного тока 2,5-7,5 А/см2, температуре 900°С с графитовым анодом и при использовании в качестве катода никелевого стержня. Выход по току целевого продукта - двойного карбида вольфрама и кобальта Co3W3C составляет 85-90%.

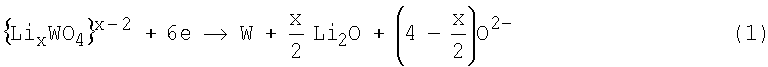

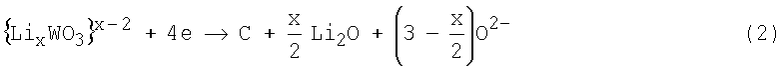

Схема получения трехкомпонентного соединения - двойного карбида вольфрама и кобальта представляется следующими уравнениями:

на катоде:

на аноде:

Суммарная реакция:

Пример 1. Процесс получения твердосплавных композиций на основе двойных карбидов вольфрама и кобальта осуществляют в электролите, содержащем,

моль %: Na2WO4 52,5; Li2WO4 30,0; COWO4 2,5; Li2CO3 15,0. Температура 900°С. Катод - никелевый стержень диаметром 0,4 см. Анод - графит марки МПГ-7. Плотность тока 2,5 А/см2. Продолжительность электролиза составляет 40 мин, после чего из расплава вынимают карбидно-солевую грушу. После полного остывания до комнатной температуры карбидно-солевую грушу отмывают дистиллированной водой и раствором 1Н NH4OH. После чего порошок карбида вольфрама высушивают в сушильном шкафу при температуре 150°С. По данным рентгенофазового анализа катодный осадок состоит из двойного карбида вольфрама и кобальта Co3W3C. Выход по току 85-90%. Размер частиц порошка двойного карбида вольфрама и кобальта 350-500 нм.

Пример 2. Процесс получения твердосплавных композиций на основе двойных карбидов вольфрама и кобальта осуществляют в

электролите, содержащем, моль %: Na2WO4 43,7; Li2WO4 35,0; COWO4 3,8; Li2CO3 17,5. Температура 900°С. Катод - никелевый стержень диаметром 0,4 см. Анод - графит марки МПГ-7. Плотность тока 4,5 А/см2. Продолжительность электролиза составляет 40 мин, после чего из расплава вынимают карбидно-солевую грушу. После полного остывания до комнатной температуры карбидно-солевую грушу отмывают дистиллированной водой и раствором 1Н NH4OH. После чего порошок карбида вольфрама высушивают в сушильном шкафу при температуре 150°С. По данным рентгенофазового анализа катодный осадок состоит из двойного карбида вольфрама и кобальта Co3W3C. Выход по току 85-90%. Размер частиц порошка двойного карбида вольфрама и кобальта 100-350 нм.

Пример 3. Процесс получения твердосплавных композиций на основе двойных карбидов вольфрама и кобальта осуществляют в электролите, содержащем,

моль %: Na2WO4 35,0; Li2WO4 40,0; COWO4 5,0; Li2CO3 20,0. Температура 900°C. Катод - никелевый стержень диаметром 0,4 см. Анод - графит марки МПГ-7. Плотность тока 7,5 А/см2. Продолжительность электролиза составляет 40 мин, после чего из расплава вынимают карбидно-солевую грушу. После полного остывания до комнатной температуры карбидно-солевую грушу отмывают дистиллированной водой и раствором Ш NH4OH. После чего порошок карбида вольфрама высушивают в сушильном шкафу при температуре 150°С. По данным рентгенофазового анализа катодный осадок состоит из двойного карбида вольфрама и кобальта Co3W3C. Выход по току 85-90%. Размер частиц порошка двойного карбида вольфрама и кобальта 50-100 нм.

Технический результат изобретения заключается в возможности получения нанодисперсного порошка двойного карбида вольфрама и кобальта с размерами частиц порошка 50-500 нм и в повышении скорости получения (синтеза) целевого продукта в два раза (продолжительность электролиза 40-20 мин) вследствие использования высоких плотностей тока (2,5-7,5 А/см2) и проведения синтеза при температуре 900°С. Достигаются подбор стабильного электролита для проведения электросинтеза двойного карбида вольфрама и кобальта и техническое упрощение процесса синтеза вследствие использования в качестве источника углерода карбоната лития.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНЫХ ПОРОШКОВ ДВОЙНЫХ КАРБИДОВ ВОЛЬФРАМА И МОЛИБДЕНА | 2010 |

|

RU2459015C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА КАРБИДА ВОЛЬФРАМА | 2008 |

|

RU2372421C1 |

| Способ получения порошка карбида вольфрама | 2016 |

|

RU2661298C2 |

| Способ получения порошка карбида вольфрама | 2023 |

|

RU2811043C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИЙ КАРБИДА ВОЛЬФРАМА С ПЛАТИНОЙ | 2011 |

|

RU2478142C1 |

| Способ получения порошка карбида | 2016 |

|

RU2639797C1 |

| Способ получения порошка карбида молибдена | 2023 |

|

RU2811044C1 |

| Электрохимический способ получения карбида молибдена | 2020 |

|

RU2752624C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОГО СПЛАВА С РЕГУЛИРОВАНИЕМ РАСПРЕДЕЛЕНИЯ И КОЛИЧЕСТВА УГЛЕРОДА В ЕГО ОБЪЕМЕ | 2011 |

|

RU2479653C1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРА-НАНОДИСПЕРСНОГО ПОРОШКА КАРБИДА | 2009 |

|

RU2418742C2 |

Изобретение относится к электрохимическому синтезу тугоплавких соединений вольфрама и может быть использовано для получения нанодисперсных твердосплавных композиций на основе карбида вольфрама и кобальта, обладающих высокими значениями температур плавления, твердости, прочности, упругости, химической инертностью. Осуществляют электролиз расплава, содержащего, моль %: вольфрамат лития 30,0-40,0, вольфрамат кобальта 2,5-5,0, карбонат лития 15,0-20,0, вольфрамат натрия - остальное, в открытых ваннах в гальваностатическом режиме при плотности катодного тока 2,5-7,5 А/см2. Обеспечивается получение порошка с размерами частиц 50-500 нм, повышение скорости синтеза целевого продукта в два раза, техническое упрощение процесса.

Способ получения нанодисперсных твердосплавных композиций на основе двойного карбида вольфрама и кобальта, включающий электролиз расплава, содержащего вольфрамат натрия, отличающийся тем, что осуществляют электролиз расплава, дополнительно содержащего вольфрамат лития, вольфрамат кобальта, карбонат лития при следующем соотношении компонентов, мол.%:

при плотности тока 2,5-7,5 А/см2.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО КАРБИДА ВОЛЬФРАМА ИЛИ СМЕСИ КАРБИДА ВОЛЬФРАМА И КОБАЛЬТА | 2002 |

|

RU2207320C1 |

| Устройство для управления работой @ -секционного электрофильтра | 1987 |

|

SU1452593A1 |

| KR 20040019693 A, 06.03.2004 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА | 2007 |

|

RU2349424C1 |

Авторы

Даты

2009-11-10—Публикация

2008-08-04—Подача