Предлагаемое изобретение относится к области металлургии, а конкретно к получению длинномерных высококачественных слитков, например заготовок прокатных валков.

Известен способ получения слитков электрошлаковым переплавом, включающий расплавление расходуемого электрода, погружаемого в слой электропроводного шлака в охлаждаемом кристаллизаторе (А.В. Егоров. Электрометаллургия стали и спецэлектрометаллургия. М. «Учеба», 2007, С. 233, рис. 62).

Там же известно устройство для электрошлакового переплава, содержащее расходуемый электрод, закрепленный на электрододержателе, установленном с возможностью вертикального перемещения относительно колонны, а также стационарный охлаждаемый кристаллизатор.

К недостаткам известных способа и устройства относятся ограниченные функциональные возможности, так как возможная длина слитка ограничивается высотой кристаллизатора.

Из известных наиболее близким к предлагаемому по технической сущности и достигаемым результатам является способ получения слитков электрошлаковым переплавом, включающим расплавление расходуемого электрода, погружаемого в слой электропроводного шлака в охлаждаемом кристаллизаторе, и вытягивание слитка путем вертикального перемещения кристаллизатора (там же, с. 235, рис. 64б и 64в). Там же известно устройство для электрошлакового переплава, содержащее расходуемый электрод, закрепленный на электрододержателе, установленном с возможностью вертикального перемещения относительно колонны, а также подвижный в вертикальном направлении охлаждаемый кристаллизатор.

Длина слитка при этом лимитируется массой расходуемого электрода. При необходимости дальнейшего увеличения длины слитков, особенно при получении длинномерных заготовок прокатных валков расходуемый электрод заменяют, прекращая подачу электроэнергии, удаляют огарок, устанавливают и погружают в шлак новый расходуемый электрод (В. Хольцгрубер. Современное состояние ЭШП. // Электрошлаковая технология. Сборник статей, посвященных 30-летию электрошлакового переплава. Под ред. Б.Е. Патона, Б.И. Медовара, Бойко Г.А. Киев: «Наукова думка», 1988. С. 127).

Временное прекращение подвода тепла и жидкого металла при смене электрода влечет за собой образование дефектов в наружных слоях слитка и пережима.

Технический результат предлагаемого изобретения заключается в повышении эффективности технологического процесса и улучшении качества слитка, а также в упрощении обслуживания устройства.

Ожидаемый технический результат достигается тем, что перед сменой электрода в расплавленный шлак подают дополнительные расходуемые электроды, равномерно располагаемые вокруг нижней части основного электрода, а огарок основного электрода извлекают после начала плавления дополнительных электродов, после установки нового основного расходуемого электрода дополнительные электроды отключают от питания и извлекают из шлака.

Мощность, подводимая через дополнительные электроды, составляет 0,2-0,4 номинальной мощности. При меньшей мощности возможно недопустимое охлаждение ванны, а при большей - происходит перегрев стенок кристаллизатора и возможен прорыв металла.

Устройство для электрошлакового переплава, содержащее расходуемый электрод, закрепленный на электрододержателе, установленном с возможностью вертикального перемещения относительно колонны, а также подвижный в вертикальном направлении охлаждаемый кристаллизатор, содержит дополнительные расходуемые электроды, расположенные равномерно вокруг нижней части основного электрода на электрододержателе, установленном с возможностью вертикального перемещения относительно кристаллизатора.

Дополнительные электроды подключены к индивидуальному источнику питания мощностью 0,2-0,4 от номинальной. Электрододержатель дополнительных электродов состоит из двух частей, охватывающих основной электрод и установленных с возможностью поворота в горизонтальной плоскости относительно общей оси.

Технический результат достигается за счет обеспечения непрерывности процесса и постоянства технологического режима путем дополнительного подвода тепла и металла при смене электродов, при этом увеличивается допустимое время замены электрода и, соответственно, упрощается обслуживание устройства.

Сущность изобретения поясняется примером его конкретного выполнения со ссылками на прилагаемые чертежи, где на

- фиг. 1-4 изображены различные фазы смены основного расходуемого электрода: соответственно, момент, предшествующий началу смены электрода (фиг. 1); ввод дополнительных электродов (фиг. 2); удаление огарка основного расходуемого электрода (фиг. 3); подвод нового основного электрода (фиг. 4);

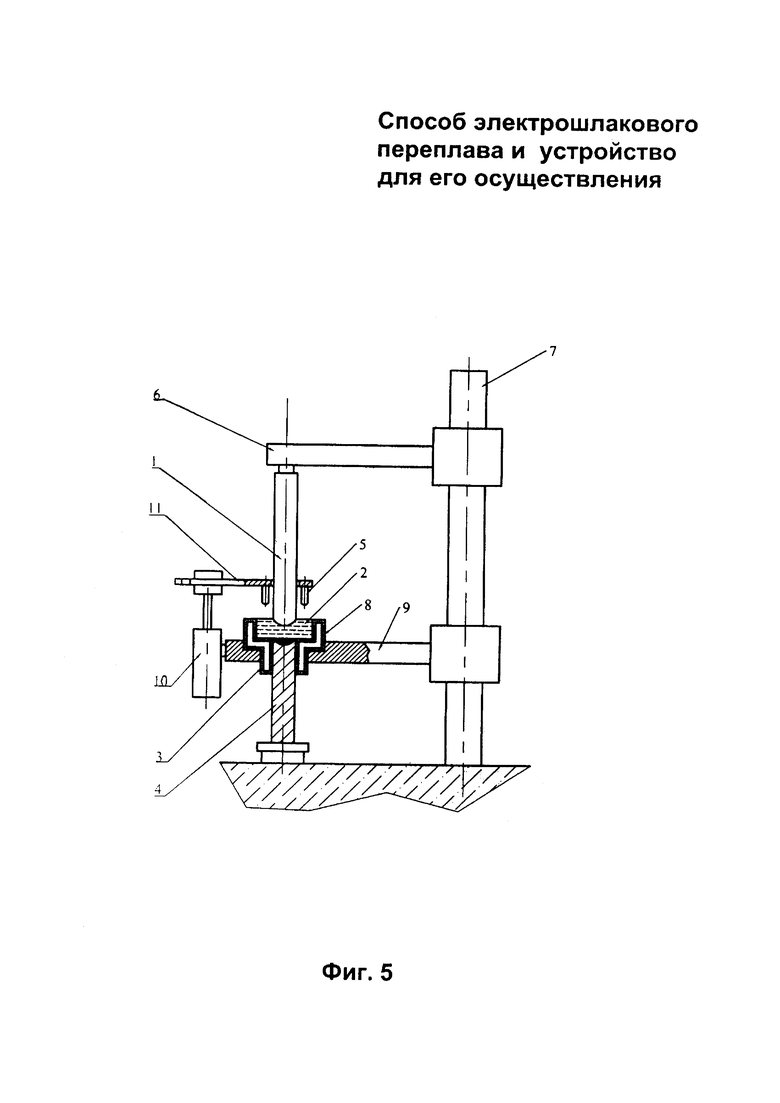

- фиг. 5 - схема устройства в рабочем положении;

- фиг. 6 - подключение дополнительных электродов при окончании переплавки основного электрода;

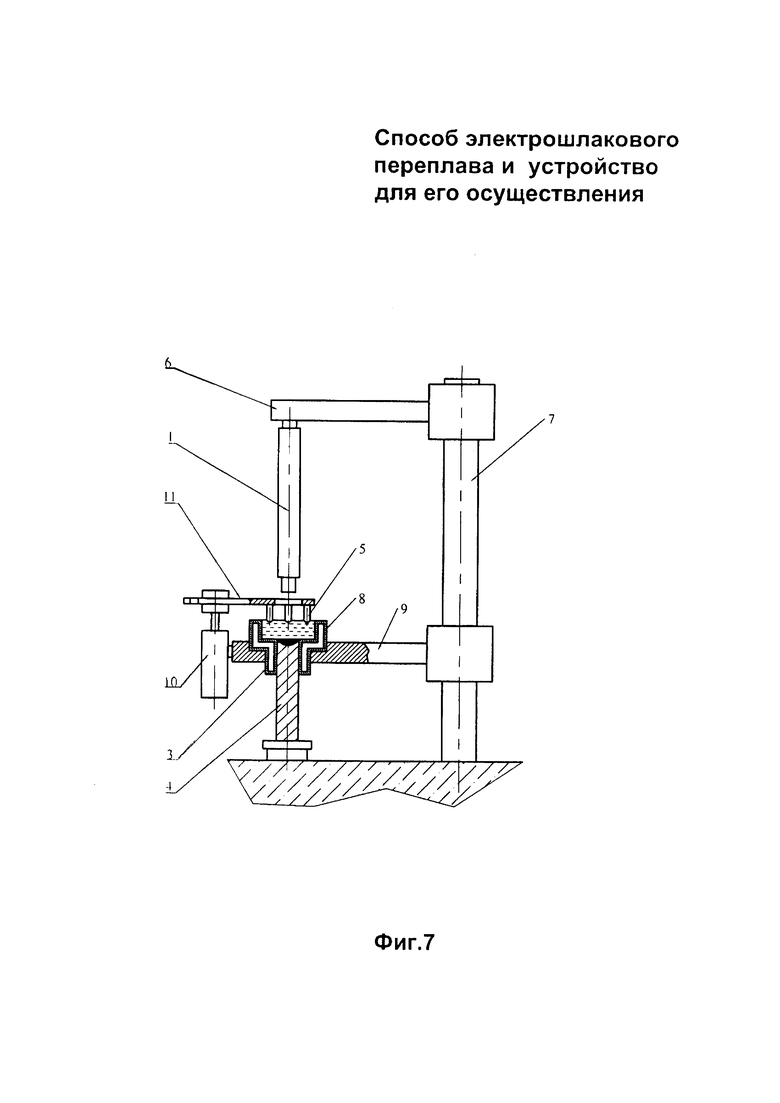

- фиг. 7 - то же, в момент подвода нового электрода;

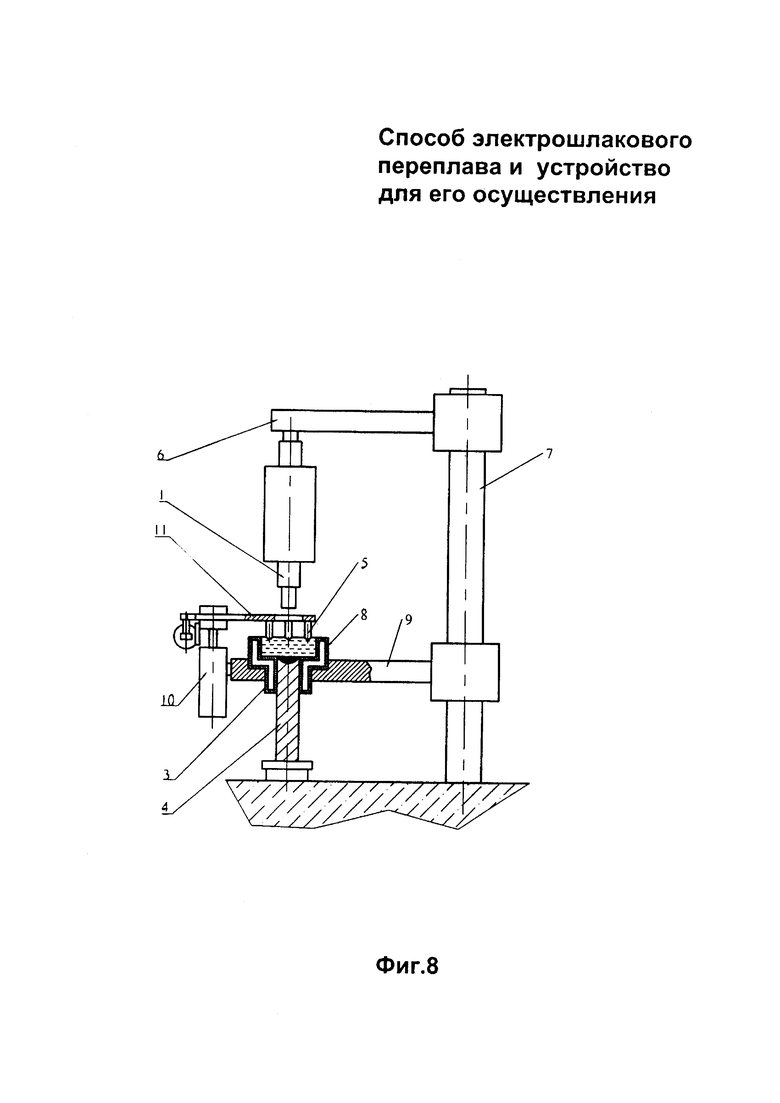

- фиг. 8 - вариант с переплавом прокатных валков;

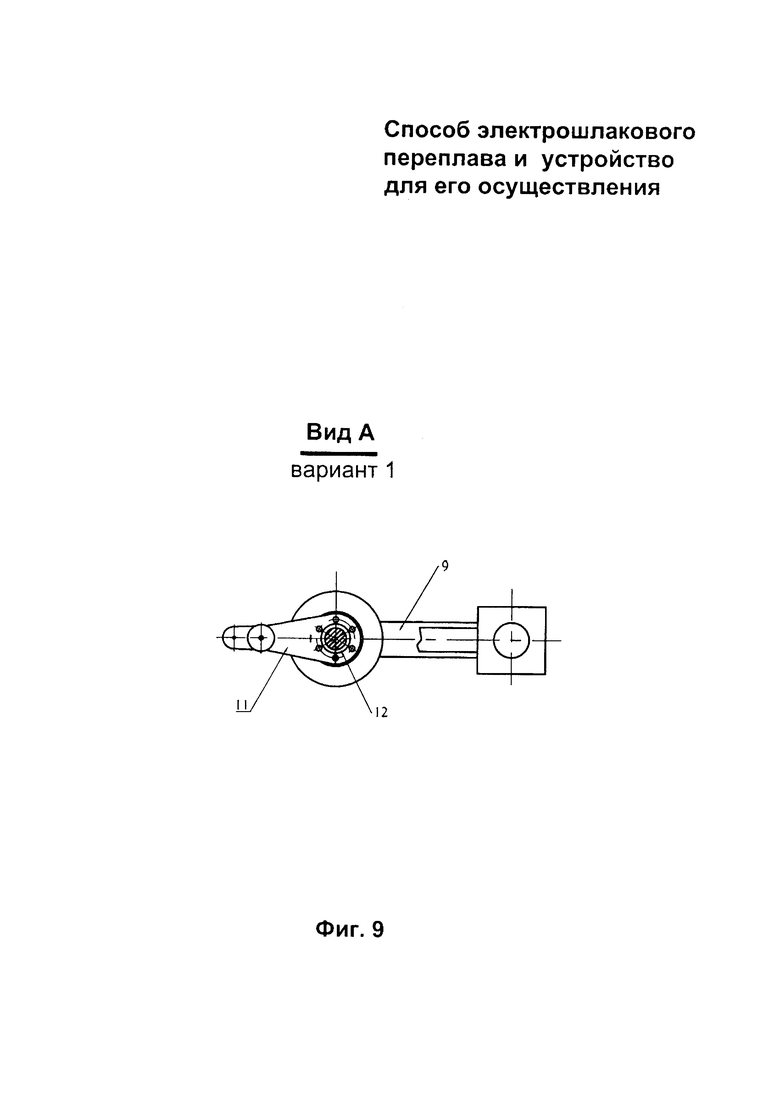

- фиг. 9 - разрез А-А по фиг. 5;

- фиг. 10 - то же, вариант с раздвижным дополнительным электрододержателем, который позволяет отводить дополнительные электроды в ходе процесса для переплавки электродов большого диаметра.

Способ электрошлакового переплава включает расплавление расходуемого электрода 1, погружаемого в слой электропроводного шлака 2 в охлаждаемом кристаллизаторе 3, подвижном в вертикальном направлении. Жидкий металл, стекающий каплями с торца расходуемого электрода, проходит через слой шлака, образует жидкометаллическую ванну и формируется в слиток 4 в кристаллизаторе. По мере расплавления электрода и удлинения слитка кристаллизатор перемещают вверх. Перед сменой основного расходуемого электрода в слой шлака вводят дополнительные расходуемые электроды 5, равномерно располагаемые вокруг нижней части основного электрода, после чего питание от основного электрода отключают и подводят питание к дополнительному электроду. В результате капли жидкого металла поступают по периметру слитка, благодаря чему при значительном снижении мощности, вводимой в шлаковую ванну, удается избежать образования дефектов (пережима) в зоне поверхности слитка в процессе смены основного электрода.

Через дополнительные электроды подают 0,2-0,4 номинальной мощности, вводимой через основной электрод. После завершения смены основного электрода дополнительные электроды отключают и выводят из шлака.

При необходимости операции повторяют при очередной смене основного электрода.

В связи с тем, что время смены электрода может быть увеличено, упрощается конструкция устройства и его эксплуатация.

Устройство для электрошлакового переплава содержит основной расходуемый электрод 1, закрепленный на электрододержателе 6, установленном с возможностью вертикального перемещения на колонне 7 и подвижный охлаждаемый кристаллизатор 3 с приемной расширенной частью 8, закрепленный на держателе 9, установленном с возможностью вертикального перемещения относительно колонны 7. На держателе 9 установлен с возможностью вертикального перемещения посредством привода 10 электрододержатель 11 с дополнительными расходуемыми электродами 5. Электрододержатель 11 охватывает с зазором 12 основной электрод 1 и может быть выполнен из двух составных частей 13, 14, установленных с возможностью поворота в горизонтальной плоскости относительно общей оси 15 посредством привода 16.

Благодаря дополнительному подводу тепла и металла к ванне шлака в процессе смены электрода предотвращается образование дефектов слитка в период смены электрода и обеспечивается его высокое качество, в том числе поверхностных слоев, что особенно важно при серийном производстве заготовок прокатных валков ответственного назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2003 |

|

RU2263721C2 |

| РАСХОДУЕМЫЙ ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1995 |

|

RU2086688C1 |

| Многоэлектродная печь для электрошлакового переплава | 1976 |

|

SU687846A1 |

| Установка для электрошлакового переплава | 1970 |

|

SU359964A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СТАЛИ С ПОЛУЧЕНИЕМ ПОЛОГО СЛИТКА | 2013 |

|

RU2532537C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ ПОЛЫХ СЛИТКОВ | 2010 |

|

RU2445383C2 |

| Установка электрошлакового переплава | 1973 |

|

SU453078A1 |

| УСТРОЙСТВО для ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1973 |

|

SU364171A1 |

| Способ электрошлакового переплава и установка для его осуществления | 1975 |

|

SU555669A1 |

| ЭЛЕКТРОШЛАКОВАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА | 2013 |

|

RU2533579C1 |

Изобретение относится к области металлургии, а конкретно к получению длинномерных высококачественных слитков, например заготовок прокатных валков. Способ включает расплавление основного расходуемого электрода и дополнительных расходуемых электродов в слое электропроводного шлака, находящегося в приемной расширенной части подвижного охлаждаемого кристаллизатора, замену основного расходуемого электрода по мере его расплавления и вытягивание слитка в вертикальном направлении. Дополнительные расходуемые электроды подают в слой электропроводного шлака перед заменой основного расходуемого электрода, равномерно располагая их вокруг огарка основного расходуемого электрода, после чего отключают основной расходуемый электрод от источника питания и подключают дополнительные расходуемые электроды к нему с подачей через них 0,2-0,4 номинальной мощности, вводимой через основной электрод, а огарок основного расходуемого электрода извлекают после начала плавления дополнительных расходуемых электродов, после установки нового расходуемого электрода дополнительные электроды извлекают из шлака. Электрододержатель для дополнительных расходуемых электродов установлен на держателе кристаллизатора и выполнен составным из двух частей, установленных с возможностью поворота в горизонтальной плоскости относительно общей оси для охвата с зазором основного расходуемого электрода и извлечения дополнительных расходуемых электродов в ходе процесса переплава упомянутого основного электрода. Изобретение позволяет повысить эффективность технологического процесса, улучшить качество слитка и упростить обслуживание устройства. 2 н.п. ф-лы, 10 ил.

1. Способ получения длинномерного слитка электрошлаковым переплавом, включающий расплавление основного расходуемого электрода и дополнительных расходуемых электродов в слое электропроводного шлака, находящегося в приемной расширенной части подвижного охлаждаемого кристаллизатора, замену основного расходуемого электрода по мере его расплавления и вытягивание слитка в вертикальном направлении, отличающийся тем, что дополнительные расходуемые электроды подают в слой электропроводного шлака перед заменой основного расходуемого электрода, равномерно располагая их вокруг огарка основного расходуемого электрода, после чего отключают основной расходуемый электрод от источника питания и подключают к нему дополнительные расходуемые электроды с подачей через них 0,2-0,4 номинальной мощности, вводимой через основной электрод, при этом огарок основного расходуемого электрода удаляют после начала плавления дополнительных расходуемых электродов, а после установки нового расходуемого электрода дополнительные электроды извлекают из шлака.

2. Устройство для получения длинномерного слитка электрошлаковым переплавом, содержащее колонну, подвижный охлаждаемый кристаллизатор с приемной расширенной частью, закрепленный на держателе для кристаллизатора, основной расходуемый электрод с электрододержателем и электрододержатель для дополнительных расходуемых электродов, при этом держатель для кристаллизатора и электрододержатель установлены с возможностью вертикального перемещения на колонне, отличающееся тем, что электрододержатель для дополнительных расходуемых электродов установлен на держателе для кристаллизатора и выполнен составным из двух частей, установленных с возможностью поворота в горизонтальной плоскости относительно общей оси для охвата с зазором основного расходуемого электрода и извлечения дополнительных расходуемых электродов в ходе процесса переплава упомянутого основного электрода.

| Электрошлаковые печи | |||

| под редакцией ак | |||

| Б.Е.Патона, Киев, "НАУКОВА ДУМКА", 1976, c | |||

| Ветроэлектрическая силовая установка | 1921 |

|

SU378A1 |

| Fredrikson H | |||

| at al | |||

| Solidification of Electroslag Remelted Ingots.-J.Metals, N9,1971, р.32-40 | |||

| МЕХАНИЗМ ПОДАЧИ ДЛЯ УГОЛЬНЫХ y3K03AXBATHW?uJ!fff?''5'A JКОМБАЙНОВ' | 0 |

|

SU253711A1 |

Авторы

Даты

2018-07-19—Публикация

2016-12-21—Подача